Выберите материалы для которых можно использовать ультразвуковую обработку дерево

Обновлено: 18.09.2024

Введение. Ультразвуковые колебания (У.З.) — это упругие волны, распространяющиеся в материальных средах (твердых телах, жидкостях, газах).

По частоте УЗ распространяются от верхней границы диапазона слышимости звуков (≈ Гц) до частоты Гц Упругие колебания во всех диапазонах частот – звуковых и УЗ – подчиняются одним и тем же физическим законам, но в средах, где распространяются УЗ колебания, возникают специфические эффекты, которые во многих областях техники используются для интенсификации различных процессов.

УЗ применяют также как средство для получения информации при измерении глубины и для обнаружения дефектов в изделиях, он позволяет определять изменение химического состава вещества, вязкость полимерного материала. В медицине УЗИ — для определения пола новорожденного.

С помощью УЗ производят поверхностное упрочнение, размерную обработку, очистку, сварку металлических и неметаллических материалов, пайку, пропитку пористых материалов и тканей, прессование и спекание порошков, дегазацию и т.д.

Теоретические аспекты УЗ изучает акустика, которая как раздел физики получила значительное развитие уже в XIX столетии. Основы теории колебаний и нелинейной акустики были разработаны Дж. У.Релеем. Более глубокое исследование УЗ колебаний стало возможным после открытия эффекта магнитострикции (Дж. П.Джоулем) и пьезоэлектричества (П.Кюри).

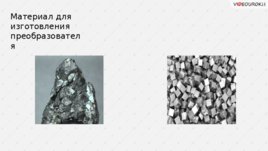

Магнитострикция — способность ферромагнитных металлов и сплавов изменять размеры поперечного сечения и длину сердечника в переменном магнитном поле. Материалы: никель, железокобальтовые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты и др. материалы.

При возникновении электромагнитного поля размеры поперечного сечения сердечника уменьшаются, а так как объем его остается постоянным, то длина сердечника увеличивается. При исчезновении поля первоначальные размеры сердечника восстанавливаются.

При УЗО используются колебания электромагнитного поля с УЗ частотой в пределах 18…44 (16…30) кГц. Амплитуда колебаний сердечника составляет 5…10 мкм. Для увеличения амплитуды колебаний к сердечнику крепят длинный тонкий стержень-концентратор (резонансный волновод переменного поперечного сечения), что позволяет получить амплитуду колебаний его торца до 50…80 мкм. К концентратору крепят рабочий инструмент-пуансон.

Благодаря исследованиям советской школы физиков-акустиков УЗ стал широко применяться в промышленности. В СССР группой исследователей под руководством А.И.Маркова впервые предложены методы интенсификации процессов резания металлическим инструментом и обработки электропроводных материалов при УЗ воздействии. (Большой вклад в развитие технологии и оборудования размерной УЗО внесли Л.Д.Розенберг, В.Ф.Казанцев, Д.Ф.Якимович, Б.Е.Мечетнер).

В конце 50-х годов XX века исследователи обнаружили, что если торец УЗ излучателя приблизить к поверхности сосуда, в котором находится абразивная суспензия, то поверхность в месте контакта торца излучателя с сосудом разрушается, причем форма полученного углубления повторяет рельеф торца излучателя. Это позволило создать новую разновидность размерной обработки [1].

1. Схема ультразвуковой обработки заготовок

Существует несколько схем размерной обработки заготовок.

1.1.Размерная обработка заготовок из твердых хрупких материалов абразивными зернами, движущимися за счет действия УЗ инструмента.

Данный способ применяется для обработки стекла, керамики, ситаллов, кремния, германия, то есть для материалов, обработка которых другими методами затруднена.

Рисунок 4.1 — Схема прошивания отверстий

1 – УЗ преобразователь; 2 – концентратор; 3 – инструмент — пуансон; 4 – суспензия абразивная; 5 – заготовка; 6 – ванна; 7 – насос; 8 – патрубок; 9 – источник тока; 10 – генератор УЗ частоты.

Под пуансоном-инструментом 3 устанавливают заготовку 5 и в зону обработки под давлением подают абразивную суспензию, состоящую из воды и абразивного материала: карбида бора, карбида кремния или электрокорунда.

Инструмент поджимают к заготовке с силой 1…60 H. Обработка заключается в том, что инструмент 3, колеблющийся с УЗ частотой, ударяет по зернам абразива 4, лежащим на обрабатываемой поверхности, со статической силой =30…200 Н; абразивные зерна скалывают частицы материала заготовки 5. Большое число одновременно ударяющихся абразивных зерен, а также высокая частота повторения ударов (до 30 тыс. раз в с.) обусловливает интенсивный съем материала.

Кавитационные явления в жидкости способствуют интенсивному перемешиванию абразивных зерен под инструментом, замене изношенных зерен новыми, а также разрушению обрабатываемого материала.

Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Между пуансоном и заготовкой обеспечивают постоянный зазор 50…80 мкм.

Сообщая инструменту и заготовке различные виды подач (продольную, поперечную) и меняя профиль сечения инструмента, можно прошивать глухие и сквозные отверстия, обрабатывать плоскости, углубления, пазы при прямом и обратном копировании, разрезать заготовки больших размеров, обрабатывать криволинейные и кольцевые пазы по копиру, производить шлифование и полирование.

Рисунок 4.2 — Схема разрезки непрофилированным инструментом – тон кой проволокой

1,7 – катушки; 2 – концентратор; 3 – преобразователь; 4 – проволока — инструмент; 5 – сопло для подачи суспензии; 6 – заготовка.

Принцип работы следующий. Ультразвуковой концентратор 2, соединенный с преобразователем 3, возбуждает колебания в проволоке-инструменте 4, перематываемой с катушки 1 на катушку 7. Заготовка 6 прижимается с небольшим усилием к проволоке 4, а в зону их контакта подается абразивная суспензия из сопла 5.

По такой схеме производят контурное вырезание, обработку пазов и щелей, разрезание заготовок.

Рисунок 4.3 — Схема резания

1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – УЗ преобразователь.

На режущий инструмент 2 подаются УЗ колебания от концентратора 3, соединенного с УЗ преобразователем 4. Режущему инструменту сообщается продольная подача. Заготовка 1 имеет продольную подачу и вращение. В место контакта инструмента и заготовки подается абразивная суспензия.

Такой способ используется при сверлении, зенкеровании, развертывании, нарезании резьб в труднообрабатываемых материалах; при точении и зубодолблении заготовок из вязких металлов, при шлифовании, абразивно-алмазной доводке.

Ультразвуковая обработка позволяет повысить производительность, качество поверхностного слоя, снизить силы резания и крутящий момент. (Например, при нарезании резьбы метчиками крутящий момент уменьшается на 25…50%).

1.3 Очистка шлифовальных кругов Рисунок 4.4 — Схема очистки

1 – преобразователь; 2 – концентратор — инструмент; 3 – шлифовальный круг.

Колеблющийся с УЗ частотой инструмент 2, соединенный с УЗ преобразователем 1, располагается на некотором расстоянии от шлифовального круга 3.

В пространство между кругом и инструментом подается очищающая жидкость, в которой при воздействии на нее УЗ колебаний возникают эффекты, способствующие интенсивной очистке поверхности шлифовального круга от засаливания

1.4. Ультразвуковое упрочнение поверхности

Рисунок 4.5 — Схема ультразвукового упрочнения

1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – преобразователь.

Это чистовая обработка. Ультразвуковой инструмент 2 выполнен в виде шарика, который связан с концентратором 3 колебаний, поступающих от преобразователя 4.

Шарик 2 может быть жестко закреплен (припаян), но может и не иметь жесткого контакта с концентратором.

Инструмент прижимается с небольшим усилием к вращающейся заготовке 1. Ультразвуковые колебания значительно снижают сопротивление пластической деформации поверхностного слоя заготовки 1, который приобретает наклеп.

Особенно эффективен этот способ при изготовлении нежестких тонкостенных деталей.

1.5. Обработка мелких деталей свободным абразивом

Данная схема применяется в основном для снятия заусенцев.

Рисунок 4.6 — Схема обработки свободным абразивом

1 – ванна; 2 – абразивная суспензия; 3 – деталь; 4 – инструмент; 5 – концентратор; 6 – преобразователь.

Детали 3 помещаются в ванну 1, в которую заливается абразивная суспензия 2. Ультразвуковые колебания в жидкости возбуждаются инструментом 4, торец которого служит дном ванны. Инструмент соединен с УЗпреобразователем 6 через концентратор 5.

Детали 3 находятся в жидкости во взвешенном состоянии. Для ускорения процесса к жидкости прикладывают статическое давление . Удаление заусенцев происходит в результате кавитационного разрушения и обработки абразивными зернами.

Чтобы спроектировать технологический процесс, рационально конструировать аппаратуру, необходимо знать физический механизм воздействия УЗ колебаний, уметь правильно подобрать, а при необходимости рассчитать УЗ преобразователь: рассчитать, спроектировать и изготовить рабочие инструменты.

2.Технологические показатели ультразвуковой обработки

2.1 Влияние технологических и акустических параметров на размерную обработку

Процесс ультразвуковой размерной обработки зависит от многих технологических параметров, как правило, взаимно влияющих один на другой — твердости и концентрации абразива, частоты и амплитуды колебания инструмента, его износа, статической нагрузки.

Каждый из этих факторов влияет на производительность и качество изготовления.

Материал заготовки в значительной степени определяет характер его разрушения. Все материалы по характеру деформации и разрушения при УЗО разделены на три группы. В основу этого деления положен критерий хрупкости — . Это есть отношение сопротивления сдвигу к временному сопротивлению на разрыв.

Первая группа, — стекло, кварц, ситалл, керамика, германий, кремний, ферриты. При УЗО они практически не подвергаются пластической деформации.

Вторая группа, 1 1 происходит главным образом не внедрение зерен в обрабатываемую поверхность, а их дробление.

Если амплитуда колебаний мала, а зерна абразива крупнее 2 ∙Рст) а ∙f в , мм 3 /мин (4.2)

Где – коэффициент, зависящий от свойств обрабатываемого материала и абразивной суспензии;

А – амплитуда колебаний инструмента, мкм;

f – частота колебаний, Гц;

а и в – показатели степени, зависящие от условий обработки (а=0,5…1; в=0,5…1).

Чем выше твердость абразива и размер зерен, тем больше съем материала и производительность (учитывает коэффициент ).

Оптимальная сила подачи подбирается обычно экспериментально и составляет при размерной обработке =30…200 H.

Давление прижима инструмента составляет в среднем 0,1…1 МПа. Здесь S — площадь торца инструмента.

Производительность обработки зависит от глубины и площади обрабатываемого отверстия, что отражается в значениях показателей степени а и в.

Продольный и поперечный износ инструмента влияет на производительность (так как амплитуда колебаний уменьшается).

Амплитуда колебаний уменьшается и при увеличении площади инструмента. Если площадь больше, то хуже условия циркуляции абразива. Повысить производительность можно различными способами.

Улучшение условий циркуляции абразивной суспензии:

— периодически поднимать и опускать инструмент;

— подвод суспензии через полый концентратор;

— подвод суспензии фонтаном снизу;

— применение инструмента с кольцевыми и спиральными канавками на боковых поверхностях;

— применение инструмента с обратной конусностью;

— прокачка суспензии под давлением (0,1…0,5 МПа);

— вращение заготовки или инструмента во время обработки;

— создавая эксцентриситет осей вращения инструмента и заготовки.

Увеличение скорости главного движения (продольных колебаний инструмента) за счет применения материалов с высоким сопротивлением усталости.

Для увеличения сопротивления усталости проводят: дробеструйный наклеп, гидрополирование, ультразвуковую обработку.

В настоящее время широко применяется ультразвуковая обработка алмазным инструментом.

3. Контрольные вопросы

1. В чем заключается эффект магнитострикции?

2. Какие существуют типы УЗ волн?

3. Назовите основные схемы УЗО?

4. Каков механизм разрушения материала при УЗ размерной обработке свободным абразивом?

5. Для каких материалов целесообразно применение УЗ размерной обработки?

6. Как влияют УЗ колебания на упрочняющее-чистовую обработку?

7. Из каких элементов состоит УЗ колебательная система?

8. Чем ограничена максимальная амплитуда колебаний концентратора и рабочего инструмента при УЗО?

Внимание! Все тесты в этом разделе разработаны пользователями сайта для собственного использования. Администрация сайта не проверяет возможные ошибки, которые могут встретиться в тестах.

Проверка знаний и повторение основных понятий по теме "Ультразвуковые технологии"

Список вопросов теста

Вопрос 1

Как называется вид ультразвуковой обработки материалов, которую применяют для контроля газо- и нефтепроводов, сварных конструкций и для деталей космических аппаратов?

Вопрос 2

Рабочим инструментом станка для ультразвуковой обработки является

Вопрос 3

Выберите сферы использования размерной ультразвуковой обработки

- Маркирование

- Гравирование

- Изготовление штампов из твёрдосплавных материалов

Вопрос 4

Для чего используется ультразвуковая дефектоскопия?

- Определение усталости материалов

- Для выявления трещин и раковин, которые уже появились в детали

Вопрос 5

Выберите материалы, для которых можно использовать ультразвуковую обработку.

- Дерево

- Материалы с малой пластичностью

- Материалы с большой пластичностью

- Бумага

Вопрос 6

Технологии размерной обработки и удаления загрязнений можно объединить одним названием. Каким

- Технологии послойного прототипирования

- Технологии ультразвуковой обработки

- Технологии плазменной обработки

Вопрос 7

Вставьте пропущенное слово: Ультразвуковая ____________ технология - направленное разрушение твёрдых и хрупких материалов, которое проводится с помощью колеблющегося с ультразвуковой частотой инструмента и суспензии абразивного порошка, который вводится в зазор между торцом и изделием.

Вопрос 8

Выберите материал, из которого может изготавливаться рабочий инструмент станка для ультразвуковой обработки.

Вопрос 9

Как называется явление, при котором распространяясь в жидкой среде, ультразвуковые волны создают в ней зоны повышенного давления и разряжения.

Вопрос 10

Выберите материалы, для которых не рекомендуется использовать ультразвуковую обработку.

Ультразвуковые технологии основаны на использовании упругих колебаний ультразвуковой частоты (более 16 к Гц). У этих волн частота выше, чем у слышимых звуков.

Слайд 3

Слайд 4

Слайд 5

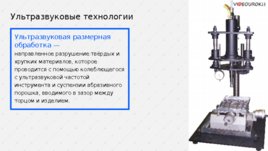

Ультразвуковые технологии Ультразвуковая размерная обработка — направленное разрушение твёрдых и хрупких материалов, которое проводится с помощью колеблющегося с ультразвуковой частотой инструмента и суспензии абразивного порошка, вводимого в зазор между торцом и изделием.

Слайд 6

Слайд 7

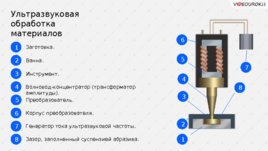

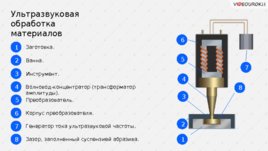

Ультразвуковая обработка материалов 1 2 3 4 5 6 7 8 1 2 3 4 5 6 7 8 Заготовка. Ванна. Инструмент. Волновод-концентратор (трансформатор амплитуды). Преобразователь. Корпус преобразователя. Генератор тока ультразвуковой частоты. Зазор, заполненный суспензией абразива.

Слайд 8

Слайд 9

Ультразвуковая обработка материалов 1 2 3 4 5 6 7 8 1 2 3 4 5 6 7 8 Заготовка. Ванна. Инструмент. Волновод-концентратор (трансформатор амплитуды). Преобразователь. Корпус преобразователя. Генератор тока ультразвуковой частоты. Зазор, заполненный суспензией абразива.

Слайд 10

Слайд 11

Слайд 12

Материалы, для которых можно использовать ультразвуковую обработку Материалы с малой пластичностью. Частицы этих материалов скалываются под ударами абразивных зёрен.

Слайд 13

Материалы, для которых не рекомендуется использовать ультразвуковую обработку незакалённая сталь; латунь. Абразивные зёрна вдавливаются в обрабатываемый материал.

Изобретение относится к деревообрабатывающей промышленности, в частности может быть использовано для формирования поверхности плоских изделий, таких как доска, вагонка, паркет. Достигаемый технический результат - уменьшение потерь ультразвуковых колебаний с сохранением механической безопасности излучателя. Устройство для ультразвуковой обработки древесины содержит устройство перемещения обрабатываемого изделия, выполненное в виде роликов 1, которые закреплены в подшипниках, установленных в боковых стенках 2 устройства. Боковые стенки стянуты стяжками 3. Перпендикулярно роликам 1 над ними установлен ультразвуковой преобразователь с излучателем 5. Часть рабочего торца излучателя имеет скос в направлении поступления обрабатываемого изделия в зону обработки, а поверхность второй части торца выполнена горизонтальной. Со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор 8, препятствующий отклонению преобразователя и выполненный в виде ролика. В боковых стенках 2 выполнены продольные сквозные пазы, в которых установлены стойки 10 с возможностью их перемещения вдоль пазов вместе с закрепленными на них фланцами, которыми снабжен излучатель. 2 з.п. ф-лы, 3 ил.

Изобретение относится к деревообрабатывающей промышленности, в частности может быть использовано для формирования поверхности плоских изделий, таких как доска, вагонка, паркет.

Недостатком рассматриваемого устройства является отсутствие возможности его автоматизации.

Недостатком рассматриваемого устройства являются большие потери ультразвуковой энергии, которые приводят к уменьшению коэффициента полезного действия ультразвукового преобразователя. Это объясняется конструктивными особенностями устройства: излучатель ультразвукового преобразователя соединен с основанием, которое является для него нагрузкой, в которой неизбежно будут потери. Другим недостатком является большая сила трения, которую создает обрабатываемое изделие при перемещении по неподвижному основанию. Для ее преодоления необходимо прикладывать дополнительную энергию к устройству перемещения.

Как видно из описания конструкции известного устройства, излучатель подводит ультразвуковые колебания не напрямую к обрабатываемому изделию, а через один из неподвижных валков. Такое решение обеспечивает механическую защиту излучателя от разрушающих механических толчков обрабатываемых изделий при их поступлении в зону обработки, но подача ультразвука через валки приводит к большим потерям в них ультразвуковой энергии.

Задачей, решаемой изобретением, является создание устройства с минимальными потерями энергии ультразвуковых колебаний, но при этом защищенное от разрушающего воздействия толчков обрабатываемого изделия.

Поставленная задача решается за счет того, что предлагаемое устройство, так же как и известное, содержит устройство перемещения обрабатываемого изделия, ролики которого закреплены с возможностью вращения в двух стенках, соединенных элементами стяжки, ультразвуковой преобразователь, установленный перпендикулярно роликам и снабженный механизмом перемещения в этом направлении. Но в отличие от известного в предлагаемом устройстве рабочий торец излучателя ультразвукового преобразователя сформирован двумя поверхностями - горизонтальной и поверхностью, расположенной под острым углом к направлению поступления изделия на обработку, причем величина угла выбрана из условия обеспечения возможности подведения изделия под эту поверхность и возможности его ультразвуковой обработки, а со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор, препятствующий отклонению излучателя в сторону выхода изделия из зоны обработки.

Достигаемым техническим результатом является уменьшение потерь ультразвуковых колебаний без увеличения разрушающего воздействия обрабатываемого материала на излучатель. Уменьшение потерь достигается за счет непосредственного поступления ультразвука в обрабатываемое изделие. При этом выполнение торца излучателя в виде двух поверхностей позволяет уменьшить силу столкновения излучателя с доской, разрушающее воздействие остальной части нейтрализуется упором, установленным с противоположной стороны излучателя. Также выполнение части торца излучателя наклонным позволяет горизонтальную его часть достаточно плотно прижать к поверхности обрабатываемого изделия и свести потери к минимуму.

Совокупность признаков, сформулированная в п.2 формулы изобретения, характеризует устройство, в котором в боковых стенках выполнены продольные сквозные пазы, в которых установлены стойки с фланцами с возможностью перемещения стоек вдоль пазов и на которых закреплены фланцы излучателя.

Предложен один из самых простых и самых дешевых способов изменения высоты расположения преобразователя, которое требуется при изменении толщины обрабатываемого изделия.

Совокупность признаков, сформулированная в п.3 формулы изобретения, характеризует устройство, в котором упор выполнен в виде ролика, а расстояние между ним и нижней плоскостью передвижения обрабатываемого изделия соответствует толщине изделия.

Выполнение упора в виде ролика позволяет его использовать как элемент устройства перемещения.

Изобретение иллюстрируется чертежами, где

на фиг.1 приведен вид сбоку устройства для ультразвуковой обработки древесины,

на фиг.2 - вид устройства со стороны выхода изделия после обработки,

на фиг.3 - вид сбоку излучателя.

Устройство для ультразвуковой обработки древесины содержит устройство перемещения обрабатываемого изделия, выполненное в виде роликов 1, которые закреплены в подшипниках, установленных в боковых стенках 2 устройства. Боковые стенки стянуты стяжками 3. Перпендикулярно роликам 1 над ними установлен ультразвуковой преобразователь 4 с излучателем 5. Часть 6 рабочего торца излучателя имеет скос в направлении поступления обрабатываемого изделия в зону обработки, а поверхность 7 второй части торца выполнена горизонтальной. Со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор 8, препятствующий отклонению преобразователя и выполненный в виде ролика. В боковых стенках 2 выполнены продольные сквозные пазы 9, в которых установлены стойки 10 с возможностью их перемещения вдоль пазов вместе с закрепленными на них фланцами 11, которыми снабжен излучатель. Стойки могут быть выполнены, например, в виде болтов.

Устройство работает следующим образом. Обработка ультразвуком производится, как правило, в одном технологическом цикле вместе с другими операциями, например с распиловкой, обработкой СВЧ-полем. Ультразвуковой преобразователь устанавливается с помощью стоек 10 таким образом, чтобы плоская часть 7 торца излучателя отстояла от роликов на толщину обрабатываемого изделия. Учитывая то, что при движении по роликам обрабатываемое изделие не может передвигаться абсолютно без тряски, торец излучателя приподнят в сторону поступления доски для того, чтобы она могла плавно зайти под него, а поскольку на излучатель будет действовать, хоть и минимальная сила удара в поперечном направлении, она не окажет разрушающего действия на преобразователь, т.к. с другой стороны излучателя стоит упор 8, который не позволит излучателю отклониться. Использование упора и выполнение торца в виде двух поверхностей, одна из которых горизонтальная, а другая наклонная, позволяет использовать плотный контакт между торцом излучателя и доской, который обеспечит минимальное затухание ультразвуковых колебаний. Выбор угла наклона производится с учетом возможного отклонения положения конца доски от горизонтального положения, с одной стороны, а с другой стороны, с учетом того, что наклонная часть торца является также рабочей частью, которая обрабатывает поступающий конец доски ультразвуком. Поэтому этот угол должен быть минимально возможным для того, чтобы потери были минимальны. Для увеличения входного промежутка для доски имеет смысл увеличивать протяженность наклонной части торца. В примере, который рассматривается, наклонная часть торца составила 2/3 ширины торца.

При поступлении доски в зону обработки доска подвергается воздействию ультразвуковых колебаний продольной моды. Скорость перемещения, мощность выбираются с учетом известных физических процессов, которые происходят в древесине под действием ультразвуковых колебаний. При выборе этих параметров следует исходить из того, что обработка ультразвуком приводит к расплавлению отдельных компонентов древесины - гемицеллюлоз и части лигнина, что при определенных условиях может привести к снижению прочности. В результате расплавления компонентов древесины происходит сшивка и появление новых трехмерных структур. В рассматриваем примере работы устройства использовалась скорость перемещения доски в пределах 0,3-0,5 м/сек. После обработки поверхность доски становится очень плотной, при этом толщина доски уменьшается приблизительно на 3 мм. Сравнение прочности древесины, измеренной после ультразвуковой обработки и до нее, показало, что прочность увеличивается приблизительно в три раза.

Как видно из описания устройства и его работы, устройство реализует свое назначение - ультразвуковую обработку древесины, при этом достигается технический результат - уменьшение потерь ультразвуковых колебаний с сохранением механической безопасности излучателя.

1. Устройство для ультразвуковой обработки древесины, содержащее устройство перемещения обрабатываемого изделия, ролики которого закреплены в двух стенках с возможностью вращения, соединенных элементами стяжки, ультразвуковой преобразователь, установленный перпендикулярно роликам и снабженный механизмом перемещения в этом направлении, отличающееся тем, что излучающий торец излучателя ультразвукового преобразователя сформирован двумя поверхностями - горизонтальной и поверхностью, расположенной под острым углом к направлению поступления изделия на обработку, причем величина угла выбрана из условия обеспечения возможности свободного подведения изделия под эту поверхность и возможности его ультразвуковой обработки, а со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор для излучателя, препятствующий его отклонению в сторону выхода изделия из зоны обработки.

2. Устройство по п.1, отличающееся тем, что в боковых стенках выполнены продольные сквозные пазы, в которых установлены направляющие для перемещения по ним фланцев, которыми снабжен излучатель.

3. Устройство по п.1, отличающееся тем, что упор выполнен в виде ролика, а расстояние между ним и нижней плоскостью передвижения обрабатываемого изделия соответствует толщине изделия.

Читайте также: