Линия производства гуминовых удобрений

Обновлено: 07.07.2024

Технология получения гуминовых удобрений безреагентным методом

Гуминовые вещества – это тёмно-коричневые или тёмно-бурые природные органические образования, которые свободно распространены в различных естественных объектах: в почвах и торфах, в углях и сланцах, в морских и озёрных отложениях, в водах озёр и рек. Гуминовые вещества являются источником элементов питания растений и физиологически активных веществ, регулятором физико-химических и биологических свойств почвы, обусловливающих благоприятные водно-воздушный и питательный режимы растений.

Гуминовые кислоты (ГК) – группа темноокрашенных гумусовых кислот, растворимых в щелочах и нерастворимых в кислотах. Гуминовые кислоты относятся к классу высокомолекулярных ароматических полиоксиполикарбоновых кислот. В состав молекул ГК входят конденсированные ароматические ядра, гетероциклы и различные функциональные группы (карбоксильные, гидроксильные, аминогруппы и др.).

ГК представляют собой высокомолекулярные азотсодержащие органические кислоты. Они имеют тёмно-бурую, а в сухом состоянии - даже чёрную окраску. В группу ГК природных объектов (почв, торфов, углей, меланинсодержащих организмов и др.) входят вещества, которые извлекаются различными водными растворами из почвы, например, растворами едкого натра (NaOH), едкого кали (KOH), аммония (NH4OH), бикарбоната натрия (NaHCO3), фторида натрия (NaF), пирофосфата натрия (Na4P2O7), щавелевокислого натрия, мочевины (карбамида), органическими растворителями и другими реагентами, и осаждаются из полученных растворов при подкислении последних минеральными кислотами (до pH ~ 1–2) в виде тёмноокрашенного геля. ГК слабо растворимы в воде, с одновалентными катионами (например, K + , Na + , NH4 + ) образуют водорастворимые соли, а с двух- и трёхвалентными катионами (например, Ca 2+ , Mg 2+ , Fe 3+ , Al 3+ ) легко выпадают в осадок из растворов.

В своем исходном природном состоянии ГК обладают малой активностью из-за низкой гидратированности и дисперсности, блокирования их активных центров различными компонентами, в том числе минеральными. В настоящее время актуальна задача получения ГК, обладающих высокой степенью активности, а именно водорастворимых, которые являются хорошим детоксикантом, образовывая прочные комплексы с ионами тяжелых металлов и органическими токсинами, которые в комплексе теряют биодоступность.

Для увеличения выхода водорастворимых ГК исходное сырье измельчают и экстрагируют слабощелочным раствором гидроксида калия или натрия концентрацией 2,0–4,0% мас., что позволяет сохранить природный состав ГК практически без изменений, так как такая концентрация исключает деструкцию молекул ГК.

Нами разработана технология получения и обеззараживания жидких гуминовых удобрений за счет импульсной многофакторной обработки суспензии биогумуса, торфа, сапропеля или бурого угля в роторном импульсном аппарате (РИА).

При обработке суспензии гуминового сырья в РИА за счет механического воздействия твердые частицы измельчаются, что приводит к увеличению поверхности фазового контакта, открытию пор, их механической активации. Разгонно-тормозной характер движения потока жидкости в РИА вызывает пульсации давления и скорости потока жидкости, интенсивную турбулентность и развитую кавитацию. Кумулятивные струйки, возникающие при схлопывании кавитационных пузырьков, оказывают ударное действие на твердые частицы. Акустическое воздействие в РИА включает в себя макропульсации давления в потоке жидкости и ударные сферические волны при пульсациях кавитационных пузырьков.

Хаотические турбулентные флуктуации скорости различных слоев суспензии создают большие сдвиговые усилия на поверхности твердой частицы, что способствует уменьшению величины диффузионного слоя, усиливает его подвижность, обеспечивает приток свежей жидкости к поверхности частицы. Пульсационное воздействие на твердую частицу в жидкости при пульсациях близлежащих кавитационных пузырьков заключается в создании высокоскоростных потоков жидкости у поверхности частицы. Нагрев суспензии происходит в локальном объеме зазора между ротором и статором за счет сдвиговых напряжений.

Все эти воздействия способствуют увеличению поверхности фазового контакта, относительных скоростей движения фаз и уменьшению величины диффузионного слоя на частицах. Дискретное, сконцентрированное и локализованное многофакторное воздействие существенно интенсифицирует процесс массопереноса биоактивных веществ из твердых частиц в жидкость за счет большой удельной диссипации энергии в малом объеме за малый интервал времени.

Интенсивное многофакторное воздействие на суспензию органического удобрения позволяет получать тонкодисперсную дисперсию, которая не образует осадка более 30 суток. Нагрев суспензии при обработке не превышает 40 о С, интенсификация процесса экстрагирования в РИА позволяет минимизировать или отказаться от использования щелочи, что позволяет сохранить в суспензии гуминового удобрения ферменты, витамины и другие биологически активные вещества. Многократно увеличивается выход калия, фосфора, азота и других полезных химических элементов из твердой фазы в жидкость.

Установка работает следующим образом. Гуматосодержащее сырье (торф, бурый уголь, биогумус) в сыпучем виде классифицируется и фракции твердых частиц с требуемым размером предварительно замачиваются. Сапропель поставляется на обработку, как правило, уже в жидком виде. Исходная водная суспензия гуматосодержащего сырья с необходимой концентрацией твердых частиц по объему заливается в емкость исходной суспензии (поз. 1), где предварительно перемешивается рамной мешалкой (поз. 7) для поддержания однородности суспензии в объеме емкости. Из емкости исходной суспензии грубодисперсная суспензия подается в мельницу предварительного помола (поз. 2), в которой происходит предварительное измельчение частиц суспензии. Измельчению подвергаются частицы, в основном, крупной фракции. Из мельницы предварительного помола, суспензия сливается самотеком в промежуточную емкость (поз. 3), где происходит ее перемешивание и предварительная гомогенизация по объему лопастной мешалкой (поз. 8). Если в суспензии еще присутствуют частицы крупной фракции, то суспензия перекачивается насосом (поз. 4) в емкость исходной суспензии, и направляется на повторное измельчение в мельницу предварительного помола. Из промежуточной емкости предварительно измельченная суспензия перекачивается насосом (поз. 4) в экстрактор биологически активных веществ – роторный импульсный аппарат (РИА) (поз. 5), в котором суспензия подвергается многофакторному воздействию механического, акустического и теплового характера.

В результате проведенных экспериментов по приготовлению жидкого гуминового удобрения из биогумуса (20% об.), сапропеля (50% об.) и торфа (50% об.) в РИА и в аппарате с ленточной лопастной мешалкой (ЛЛМ) получены данные по выходу гуминовых кислот (ГК), представленные на рисунке 1.

Рис.1. Концентрация гуминовых кислот в воде при обработке 20%-ной суспензии биогумуса (1, 2, 5, 6), 50%-ной суспензии сапропеля (3, 7) и 50%-ной суспензии торфа (4,8). Обработка суспензий в емкостном аппарате с ЛЛМ: 1– pH = 7,5; 2– pH = 12,6; 3– pH = 10,6; 4– pH = 5,8. Обработка суспензий в установке на базе РИА:

5 – pH = 7,6; 6 – pH = 12,5; 7 – pH = 12,5; 8 – pH = 5,8.

Анализируя данные на рис. 1, можно сделать вывод, что в РИА процесс безреагентной экстракции ГК из биогумуса происходит в 2 раза интенсивнее. Процесс щелочной экстракции ГК из биогумуса происходит в 6 раз интенсивнее Процесс щелочной экстракции ГК из сапропеля происходит почти в 3 раза интенсивнее в РИА. Кроме образцов 1 и 5, во всех остальных образцах была добавлена щелочь.

Показатель рН при обработке торфа показывает, что суспензия торфа относится к слабокислой среде, несмотря на то, что в суспензию торфа была добавлена щелочь в объеме 1%. Это объясняется тем, что водная суспензия торфа имеет выраженные кислотные свойства с рН=3,5-4,5. При обработке 50%-ной суспензии торфа выход гуминовых кислот в 14 раз больше при обработке в РИА по сравнению с обработкой суспензии в аппарате с ЛЛМ.

Интенсификация процесса экстрагирования в РИА достигается благодаря механическому воздействию, вихреобразованию, эффекту кавитации, что в свою очередь приводит к измельчению частиц, увеличению поверхности контактирующих фаз, увеличению массоотдачи с поверхности твердых частиц.

На рисунке 2 представлены данные по выходу азота, фосфора и калия в воду при обработке 20% суспензии биогумуса в аппарате с ЛЛМ и в установке на базе РИА.

Рис. 2. Данные по выходу азота, фосфора и калия в суспензии биогумуса.

1 – Обработка суспензии в емкостном аппарате с ЛЛМ.

2 – Обработка суспензии в установке на базе РИА.

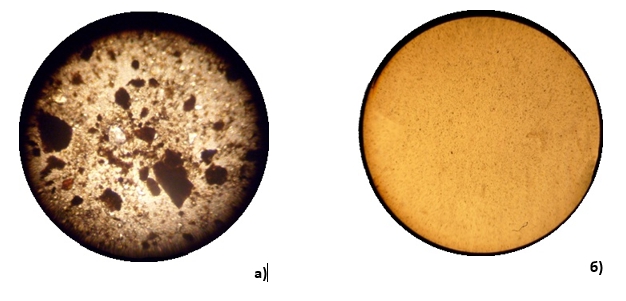

Распределение частиц суспензии биогумуса по размерам до обработки и после обработки в ЛЛМ и в установке на базе РИА показано на рисунке 3. Исходная суспензия биогумуса, не прошедшая предварительного измельчения, представлена на рисунке 4 (а), где отчетливо различимы частицы размером 1-2 мм.

Рис. 3. Распределение частиц суспензии биогумуса по размеру (d средний размер частиц):

1 – до обработки; 2 – после обработки в аппарате с ЛЛМ; 3 – после обработки в установке на базе РИА.

Рис. 4. Фотографии частиц исходной суспензии (а) и суспензии биогумуса, обработанной в РИА (б).

Данные по выходу ГК при обработке суспензий в аппарате с ЛЛМ и в установке на базе РИА были взяты для сравнения при одинаковых значениях удельной диссипации энергии, ε=70–160 Вт/кг. Концентрация ГК в гуминовых удобрениях при их обработке 20%-ной суспензии биогумуса и 50%-ной суспензии сапропеля в РИА и в аппарате с ЛЛМ приведены в таблице 1.

Таблица 1. Концентрация ГК в гуминовых удобрениях, числа Рейнольдса и кавитации при их обработке в РИА и в аппарате с ЛЛМ.

В основе кавитационной технологии лежит явление кавитации, которая искусственно создается в специальных технологических реакторах. Нелинейные динамические эффекты, сопровождающие кавитацию (ударные волны, кумулятивные струи, ультрафиолетовое и ультразвуковое излучение и др.) приводят к положительным результатам при получении гуминовых препаратов.

Мерный бункер засыпается дозой торфа, а скребковый конвеер, установленный в нем, подает торф на вибросепаратор.

Вибросепаратор торфа - предназначен для сепарации фракции, пригодной без дальнейшего дробления подвергаться кавитационной обработке.

Вибросепаратор торфа состоит из электродвигателя – редуктора , выходного штока, на конце которого закреплён упругий элемент, нелинейного ограничителя – ударника, корыта, внутрь которого засыпается торф.

Корыто подвешивается на тросах. В нижней части корыта закреплено сито. Корыто установлено под углом α к горизонту. В нижней части корыта прикреплён сборный короб, из которого просеянный торф высыпается в сборный бак.

Система пневмоподачи торфа из подготовительного цеха в баки гомогенизации с помощью вакуум – насоса вентиляторного типа всасывает торф гофрированной приемной трубой и по выпускной трубе выбрасывает в бак гомогенизации.

Баки гомогенизации предназначены для замачивания торфа, первичной гомогенизации, смешивания с химическими реагентами.

Кавитационный модуль перерабатывает торфяную пульпу в гуминовое вещество, установлен в закрытом отсеке.

Декантер. После кавитационной переработки жидкость с мелкодиспергированными в ней частицами торфа очень быстро забивает фильтрующее сито, т.к. осадок на сите является чрезвычайно клейким.

Кавитационное воздействие, представляющее собой единый комплекс химических и гидродинамических явлений, относится к мягким методам воздействия, т. к. ведется при температуре раствора, не превышающей 35 °C (подобие холодного кипячения), что не приводит к существенной химической деструкции сырья. Это позволяет сохранить в получаемом препарате витамины, ферменты и др. биологически полезные вещества, разлагающиеся при высоких температурах. Вместе с тем пиковые повышения давления и ударные волны, образующиеся при кавитации, приводят к повышенному диспергированию торфа, а вода, распадаясь на радикалы водорода и гидроксила и взаимодействуя с легко окисляемыми веществами торфа, приводит к ускоренному переходу гуминовых веществ в раствор.

Преимущества кавитационного метода:

Повышается выход веществ фенольной структуры и общего азота.

Увеличивается выход группы O+N+S, общих кислых групп СООН+ОН. Повышенный выход веществ фенольной структуры определяет более высокую биологическую активность продукта.

Осадок торфа получается в более диспергированном состоянии, что дает возможность изготавливать из него целую гамму новых рыночных продуктов.

B 1,5 – 2 раза повышается выход гуминовых веществ, значительно повышается производительность процесса.

Преимущества завода:

Он составлен из отдельных функциональных модулей. Модульный принцип структуры завода, позволяет по мере освоения рынка осуществлять постепенное наращивание продукции, увеличивая число однотипных модулей технологической линии.

Для его строительства и пуска необходимы неизмеримо меньшие стартовые затраты.

Занимает меньшую площадь, имеет меньшую металлоемкость, громоздкость используемого оборудования.

Позволяет получать единицу продукции с малыми энергетическими затратами.

Может быть легко переориентирован на выпуск других видов продукции из органического сырья.

- увеличить их выход в раствор,

- значительно ускорить процесс экстрагирования,

- усилить биологическую активность продукта за счёт существенного увеличения содержания фенольных структур.

Полевые испытания на рапсе, кукурузе и люпине, проведенные в Латвии (Излагается на основе сокращенного перевода статей Л.Боровко и М.Вайваре "Гуминовые вещества из торфа – ценность золота") показали их высокую эффективность при выращивании рапса, люпина, кукурузы.

Эти результаты характеризуют развитие растений на ранних стадиях и являются интригующими. Но одно ясно – гуминовым веществам в биологическом сельском хозяйстве будет дан зеленый путь с целью увеличения урожая и его стабильности.

Предложение относится к технологическим разработкам в горном деле и предназначено для производства гуматов и гуминовых удобрений из бурого угля. Также успешно может применяться на таком сырье, как сапропель, торф, леонардит, др.

Оборудование представляет собой стационарный цеховой комплекс под заданную заказчиком производительность. Наиболее востребованные типоразмеры комплексов по производительности - от 1 т до 6 т/час по сыпучей мелкогранулированной фракции.

Основные узлы в составе комплекса : дробилка, мельница мокрого помола, смеситель-гранулятор для превращения сырья и компонентов в гомогенную, равномерно перемешанную и стабильную вязко-пластичную насыщенную гуминовыми веществами, витаминами, фульво- и аминокислотами концентрированную смесь, гранулятор сферических гранул, сушилка, просеиватель-калибратор гранул, фасовщик.

В комплект поставки включается :

1. технический проект и спецификация оборудования

2. технологический паспорт производства работ на конкретном предприятии под конкретные горно-геологические условия

3. комплект оборудования: - измельчитель влажного или мерзлого сырья, мельница мокрого тонкого помола - узел приготовления, смеситель-гранулятор компонентов - гранулятор сферических гранул - сушилка гранул - просеиватель и калибратор гранул - фасовочное оборудование (в мешки или мягкие контейнеры)

4. паспорта узлов, гарантии на оборудование.

Передача технологического обеспечения и оборудования от изготовителя к заказчику осуществляется по договору с авансовым платежом 100% по п. 1 и 2. описания выше. В результате Вы приобретаете только присущую Вашему сырью и принадлежащую только Вам технологическую разработку, подробное описание технологии ведения работ и спецификацию оборудования. Сроки подготовки материала 1.5-2 мес. Стоимость – 1,54 млн. руб.

Материалы технического проекта и спецификации оборудования передаются на бумажном носителе или скачиванием из файлообменника или Яндекс-диска по ссылке (текст в Pdf. Word, графический материал и чертежи в Pdf).

При необходимости делаем шеф-монтаж оборудования в подготовленном цехе предприятия. Сроки монтажа линии – до 1 мес.

В предложении Центра по сапропелю технологии и рецептуры приготовления, технические проекты и оборудование производства натуральных высокоэффективных жидких гуминовых удобрений, почвомодификаторов, рекультивантов, гидрополива, гуминового жидкого газона. Сырье для производства продукции: сапропель, торф, бурый уголь, леонардит, навоз, помет. Более 6 видов выпускаемой продукции по предлагаемым технологиям. Оборудование включает в себя узлы приготовления, розлива, укупорки, этикетирования, фасовки и упаковки готового продукта в различные виды тары или под заказ. Производительность комплексов: 1000-15000 л/час или под заказ. Энергопотребление - от 7,5 до 22 кВт, Обслуживающий персонал: 4 чел. Занимаемая площадь утепленного цеха 11х7 м, крытой пристройки 7х3 м. Высота потолка - 5 м. Подготовка проекта 1 мес. Поставка оборудования по спецификации проекта – от 1,5 мес. Стоимость проектного обоснвания и технологии производства – от 342 тыс. руб, оборудования – от 2,89 млн. руб.

Читайте также: