Машины для рыхления грунта

Обновлено: 07.07.2024

В соответствии с проектом вертикальной планировки и ППР после приемки генподрядчиком разбивочных работ приступают к производству земляных работ. В случае надобности предварительно разрыхляют плотные связные грунты и культурный слой, щебенистые, гравийно-галечные и аналогичные им горные породы, а также мерзлые грунты. В городских условиях культурный слой является очень плотным.

В зависимости от плотности, влажности и требуемой глубины рыхления грунтов в последнее время чаще всего используют навесные рыхлители к тракторам класса тяги 100 кН. Конструкции навесных рабочих органов могут быть различные. Для рыхления щебенистых и гравелистых грунтов (по трудности разработки III, IV группы) применяют мощные тракторы класса тяги не менее 150 кН, при этом глубина рыхления не превышает 0,3— 0,35 м. Число зубьев снижают до двух (рис. 12.1), а нередко до одного, чтобы не заглох двигатель. При трех зубьях ширина полосы рыхления составляет не более 1,5 м, при одном зубе ширина полосы рыхления 0,07— 0,1 м. Между зубьями расстояние принимают 0,7—0,85 м, реже 1 м. Скорость движения рыхлителя в рабочем состоянии большей частью не превышает 3,5—5 км/ч [1].

Рис. 12.1. Трактор класса тяги не менее 150 кН с двумя зубьями для рыхления плотных грунтов

Очень плотные щебенистые и скальные горные породы (V группа) разрыхляют навесным рыхлителем, смонтированным на базе более мощного трактора ДЭТ-250. Глубина рыхления достигает 0,5—0,7 м. Машины этого типа эффективны и при рыхлении мерзлых грунтов. При глубине промерзания до 25 см (по опыту пермской дорожной организации) грунт разрыхляют бульдозером (базовый трактор Т-100М), к которому позади отвала болтами крепится зуб длиной 600 мм. Производительность бульдозера при этом увеличивается на 15%. При большей толщине мерзлого слоя в Омске рыхление осуществляют роторными экскаваторами типа ЭР-А производительностью 330 м 3 /ч путем нарезания продольных траншей шириной 1,2 м и глубиной 1,5—2 м.

Вначале экскаватор нарезает первую траншею, затем на расстоянии 1,2 м от первой — вторую, засыпая вынутым грунтом первую траншею. Третью траншею нарезают на таком же расстоянии от второй и одновременно засыпают вторую траншею. Четвертую траншею нарезают на перемычке между первой и второй траншеями и т. д. В результате существенно повышается производительность работ и удешевляется их стоимость на 20 %.

При разработке горных пород V группы и мерзлой грунтовой толщи применение мощных рыхлителей позволяет снизить стоимость рыхления на 50 % по сравнению с буровзрывным способом и особенно с применением рыхлителей ударного действия.

Рациональное использование рыхлителя зависит не только от свойств грунтов, их состояния и мощности двигателя бульдозера, а также от расположения зубьев самого рыхлителя. Возможно не менее 7 вариантов их положения относительно трактора [1], что существенно отражается на его производительности (рис. 12.2). Примером одного из вариантов является рыхлитель, на стойке которого смонтировано два зуба —передний и задний (рис. 12.3). Передний рыхлящий зуб расположен выше заднего и вынесен вперед по направлению движения базового трактора типа Т-130, ДЭТ-250 и др. Важное значение имеет и расстояние между зубьями по горизонтали. Исходным условием для его выбора является свободный скол грунта задним зубом, чтобы тыльная поверхность переднего зуба не взаимодействовала с грунтом, разрушенным задним зубом.

Рис. 12.2. Схемы рабочих органов землеройных машин с реализацией принципа траекторного смещения рыхлящих и режущих элементов

Рис. 12.3. Схема двухзубового навесного рыхлителя 1 — отвал; 2 — базовый трактор; 3 — подвеска рыхлителя; 4 — стойка; 5 — гидроцилиндры управления; 6 — задний зуб; 7 — передний зуб

Применение бульдозеров и скреперов более эффективно, если грунты III, и даже IV, группы частично разрыхлены, т. е. сделаны прорези без поднятия пластов, что облегчает заполнение ковша.

Однако в северных районах с низкой температурой мерзлого грунта (ниже —5°С) иногда вынуждены применять рыхлители ударного действия ступенчатой формы (рис. 12.4). При погружении рыхлителя вначале соприкасается с разрыхляемой средой конусный наконечник с углом заострения а. В дальнейшем со средой взаимодействует ступенчатая часть рыхлителя. Наличие на нем уступа обеспечивает свободное дальнейшее погружение конусного клина, так как благодаря выточкам частично устраняется трение о боковые стенки разрыхляемого материала [1].

Рис. 12.4. Схема рабочих органов землеройных машин ударного действия ступенчатой формы для рыхления мерзлых грунтов и горных пород пониженной прочности :

а — с перемещением в направляющих; б—клин-баба; в — погружение в грунт ударной нагрузкой; г — рабочий орган — пневмомолот ПММ-100, ПРО-З0, ГРМ-30, ГРМ-120; д — рабочий орган отбойных молотков

Технологическая схема разрыхления мерзлого грунта и горной породы пониженной прочности представлена на рис. 12.5. Длина захватки при рыхлении определяется естественной влажностью и скоростью укладки грунтов в тело насыпи, а также погодными условиями. Если эта влажность выше оптимальной, то при солнечной погоде надо увеличить длину захватки. При влажности меньшей оптимальной стремятся как можно быстрее уложить грунт в насыпь. Таким образом, объем разрыхленного грунта не должен превышать сменной производительности звена бульдозеров во избежание пересыхания грунта в сухое время и переувлажнения — в дождливое. При дождливой погоде рыхление начинают всегда с низового участка, обеспечивая сброс поверхностной воды.

Рис. 12.5. Технологическая схема рыхления мерзлых грунтов и горных пород пониженной прочности 1 — экскаватор с обратной лопатой; 2 — разрыхленный мерзлый материал; 3 — вал разрыхленного материала; 4 — рабочий орган рыхлителя ударного действия; 5 — экскаватор или кран

При структурных грунтах с естественной влажностью, близкой к оптимальной, требуется всего один проход. При вязких или очень плотных связных, а также щебенистых грунтах требуется несколько проходов рыхлителя по одному следу.

Тяжелые, каменистые, а также мерзлые и скальные грунты разрыхляют для того, чтобы облегчить последующую работу землеройных машин. Рыхление осуществляют механическим способом — рыхлителями и взрывным способом.

Рыхлители используют для рыхления тяжелых грунтов и мягких известняков, глинистых сланцев, сцементированного гравия, песчаника, мерзлых грунтов, слежавшегося строительного мусора для последующей разработки землеройно-транспортными машинами, бульдозерами и скреперами. *

Рыхлители могут быть прицепными и навесными на гусеничных тяжелых тракторах и экскаваторах. Навесные рыхлители более маневренны и производительны; заглублению их рабочего органа способствует собственная масса базовой машины.

Рыхлитель (рис. 144, а) является навесным оборудованием к трактору /, смонтирован на раме 5 и имеет стойку 4, тягу стойки 2, оснащен зубьями 6, гидроцилиндрами 3 Подъема и опускания рамы.

При трехточечной подвеске рабочий орган крепится либо с корпусом заднего моста (внутренней рамой), либо с лонжеронами тележек (внешней охватывающей гусеницей рамы). При четырехточечной подвеске рабочий орган крепится с внутренней рамой.

Трехточечная подвеска с внутренней рамой конструктивно проста и имеет сравнительно небольшую массу, но она снижает поперечную устойчивость машины л не обеспечивает постоянства угла резания зубьев. Трехточечная подвеска с внешней рамой улучшает боковую устойчивость машины. Четырехточечная (параллелограмная) подвеска рабочего органа обеспечивает постоянство угла резания как в начале, так и в конце заглубления.

Рис. 144. Рыхлитель

а — общий вид рыхлителя; б — общий вид рыхлителя-бульдозера

Рамы рыхлителей сваривают из листовой стали. В зависимости от схемы крепления на базовой машине рамы могут быть внутренними или внешними, охватывающими. Рамы имеют сквозные окна для установки одного или нескольких зубьев. Зуб рыхлителя состоит из стойки, наконечника и элементов крепления. Стойка зуба может быть прямой, полуизогнутой и изогнутой. Зубья с прямыми стойками могут хорошо работать на различных горных породах. Зубья с полуизогнутыми и изогнутыми стойками успешно работают на скальных породах пластинчатого строения и на слабых горных породах, а также на породах, не образующих больших кусков и плит.

Уменьшение лобового сопротивления стоек рыхлению обеспечивается заострением передней грани на угол 60°.

Зубья оснащают сменными наконечниками и закрепляют на стойке с помощью накладной планки или закладной чеки (штифта).

У большинства рыхлителей передняя часть базового трактора оснащается бульдозерным оборудованием 8 (см. рис. 144,6). Это позволяет уравновешивать трактор, улучшает условия работы ходовой части и позволяет как разрыхлять, так и убирать разрыхленный грунт. Машина с таким комбинированным оборудованием называется рыхлителем-бульдозером.

Глубина, обеспечиваемая рыхлителем общего назначения, может быть от 0,4 до 0,7 м и рыхлителем специального назначения — более 1 м.

Базовой машиной для рыхлителей и рыхлителей-бульдозеров, находящихся в эксплуатации, являются гусеничные тракторы мощностью 100, 132 и 184 кВт. Намечены к выпуску рыхлители мощностью до 368 кВт и более. Известны применяемые в зарубежной практике рыхлители мощностью до 650 кВт.

Технические требования к гусеничным рыхлителям установлены ГОСТ 7425 — 71.

Рис. 145. Машины для нарезки щелей в твердом и мерзлом грунте

а — двухбаровая машина; б — дискофрезерная машина; 1 — неподвижная рама; 2 — гидроцилиндры; 3 — фреза; 4 — резцы; 5 — грунтоподборщик; 6 — опорные лыжи; 7 — подвижная рама

При рыхлении грунта для последующей разработки траншей при промерзании до 1 м нарезают две продольные щели, после чего грунт глыбами отрывается ковшом экскаватора.

При рыхлении грунтов многолетнего промерзания и скальных грунтов взрывным способом бурят шпуры диаметром 60 — 120 мм, заряжают их взрывчатыми веществами (ВВ) и производят взрыв. При рытье в твердых грунтах траншей с рыхлением взрывами вместо

бурения шпуров также нарезают щели, в которые закладывают взрывчатые вещества.

Гидромрлоты. В последнее время для разрыхления скальных грунтов и грунтов глубокого промерзания, разделки негабаритов стали применять гидромолоты, навешиваемое на стрелы экскаваторов. В полости гидромолота перемещается боек, подгоняемый давлением рабочей жидкости, который в конце Хода ударяет по рабочему долоту, производящему разрушение (см. рис. 176,6).

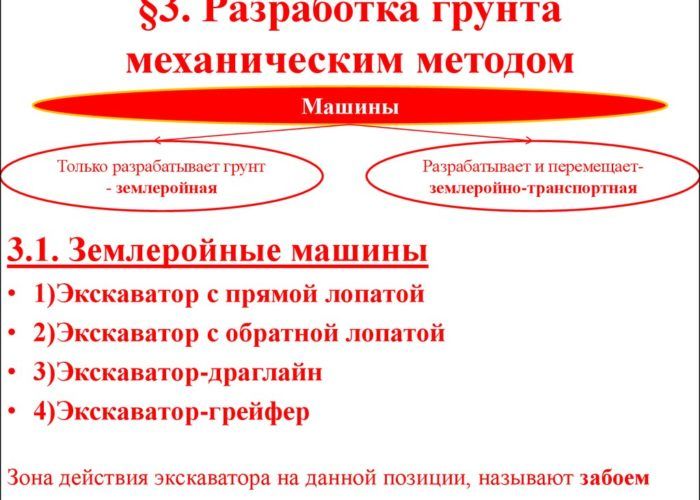

Процесс строительства инженерных сооружений любого масштаба включает в себя ответственный этап земляных работ. В целях механизации трудоемкого этапа применяются специальные машины для земляных работ. Эти машины используются и при добыче полезных ископаемых, в сельском хозяйстве, мелиорации, создании коммуникаций. Различные по назначению, степени сложности и плотности обрабатываемого грунта земляные работы требуют наличия разнообразных видов машин.

Типология земляных работ

Земляные работы проводятся при строительстве земляных сооружений таких как, котлованы для фундаментов, траншеи, площадки, ямы, приямки, дамбы. Сооружения различаются в зависимости от назначения по форме, размерам, особенностям грунта. Земляные работы подразделяются на виды:

- подготовительные – очистка площадки от кустов, мусора или травяного покрова, снос ненужных сооружений, рыхление или уплотнение грунта;

- основные – прокладывание траншей, разработка котлованов, создание насыпей, выкапывание различных ям, обратная засыпка;

- специальные – бурение отверстий необходимой глубины, забивание свай в почву или скальные породы, прокладывание труб или кабелей.

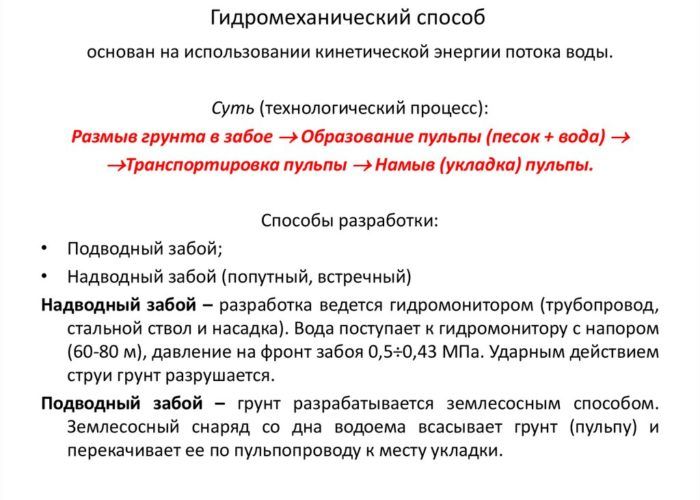

Все эти действия осуществляются тремя основными способами:

- Механический. Часть грунта отделяется от основного массива с помощью активных или пассивных режущих органов машин для земляных работ.

- Гидромеханический. Операции разработки грунта, транспортировки, укладки производятся с использованием энергии потока воды.

- Взрывной. Земляной пласт разрушается под воздействием давления газов, возникающих при химических реакциях взрывчатых веществ.

Механическое воздействие на поверхность обеспечивается рабочими органами оборудования, такими как ножи, зубья, резцы, фрезы, скребки, клинья, ковши. На практике применяется комбинирование основных способов разработки грунта, например, взрывного с механическим, когда требуется предварительное рыхление скальных пород или мерзлого земляного слоя.

Машины для земляных работ и их классификация

При производстве земляных работ используются различные по своему устройству, принципу действия машины, которые классифицируются в зависимости от следующих пунктов:

- назначения для определенных видов подготовительных, вспомогательных, основных или специальных работ;

- вида привода: внутреннего сгорания, электрического, гидравлического или комбинированного;

- количества двигателей в механизме;

- мощности разной величины;

- типа ходовой части: гусеничной, шагающей, рельсовой, пневмоколесной;

- климатического исполнения для северного, тропического или умеренного климата;

- воздействия на грунт – периодического или непрерывного.

Оборудованием, выполняющими вспомогательные и подготовительные операции, являются приспособления для гусеничных или колесных тракторов: разрыхлители, корчеватели пней, кусторезы.

Для уплотнения грунтов статическим воздействием применяются различные катки. Прицепные катки имеют два дышла для обеспечения движения по насыпи челночным способом. Ударное действие может осуществляться электрическими или пневматическими трамбовками.

Для основных землеройных работ используются одноковшовые экскаваторы, имеющие сменное рабочее оборудование, погрузчики грунта. Землеройно-транспортные машины предназначены не только для забора грунта, но и его перемещения. К ним относятся: скреперы, бульдозеры, грейдеры.

Специальные земляные работы осуществляются с помощью буровых машин, сваезабивных машин, дизель молотов, кабелеукладчиков, оснащения для прокладывания труб. Средствами гидромеханизации являются гидромониторы, земснаряды, которые подразделяются на землесосные, черпаковые, скалодробильные.

Описание основных типов машин для земляных работ

Для эффективного выполнения работ в стесненных условиях используется широкая номенклатура высокопроизводительных специальных и универсальных машин многоцелевого назначения. Существуют основные типы машин для земляных работ, которые используются на разных объектах строительства, при любых климатических условиях и видах грунта.

Многоковшовые экскаваторы

Этот вид экскаваторов применяется для прокладывания траншей, вскрышных работ, при строительстве каналов. Машины используются в целях добычи в карьерных разработках глины, песка, керамзита, которые являются нерудными строительными материалами. Наличие множества ковшей обеспечивает непрерывное воздействие на грунт, снижает величину требуемого усилия и увеличивает производительность землеройного оборудования.

В зависимости от места использования многоковшовые экскаваторы бывают:

- траншейные;

- карьерные;

- ирригационные.

По направлению движения различают экскаваторы продольного, поперечного копания. Существуют также поворотные модели, которые имеют гусеничный или рельсовый ход, и могут рыть породу в горизонтальном или вертикальном направлении. Такая техника подходит для добычи полезных ископаемых, залегающих пластами.

Рабочий орган таких машин – ротор, на котором закреплены ковши, вращается относительно горизонтальной оси. У цепных экскаваторов ковши размещены на цепях, представляющих собой замкнутый контур.

К типу многоковшовых экскаваторов можно условно отнести непрерывные землеройные машины, которые оснащены фрезами или скребками. Поверхность выемки после использования такой техники остается относительно гладкой и не нуждается в дополнительной зачистке.

Учитывая внушительные габариты подобной техники и сложности с перемещением, ее целесообразно использовать на участках, где имеются большие объемы однотипной работы. Разрабатываемый грунт не должен содержать крупных включений, превышающих в диаметре пятую часть ширины ковша. В отличие от одноковшового, деятельность многоковшового экскаватора не требует постоянного участия машиниста.

Бульдозеры

Бульдозеры предназначены для перемещения волоком и распределения грунта на площадке или послойного копания почвы. Часто бульдозеры используются при добыче полезных ископаемых. Это связано с удобством применения такой техники в карьерах и на неровных участках. Незаменимы бульдозеры на строительстве различных объектов, прокладке каналов, при проведении дорожных работ.

Специальный рабочий орган бульдозера (отвал) базируется на гусеничном или колесном тракторе. Отвал бывает прямолинейным или криволинейным и размещается фронтально вне колес техники. Бульдозеры могут быть оснащены отвалами следующего типа:

- поворотным отвалом, который закрепляется перпендикулярно или по диагонали к главной оси бульдозера и может наклоняться в любую сторону;

- неповоротным отвалом, который устанавливается только перпендикулярно оси;

- универсальным отвалом, представляющим собой конструкцию из двух частей, которые соединены шарнирами.

Машины с универсальным отвалом называются путеукладчиками.

Существуют модели бульдозеров с различными типами приводов для поднимания, поворота, перекоса, наклона отвала:

- канатно-блочный;

- гидравлический;

- электромеханический.

Принимая во внимание массивность техники, работа бульдозеров целесообразна на почвах, которые имеют хорошую несущую способность и обеспечивают необходимое сцепление с гусеничным или колесным ходом. Если почва влажная, предварительно проводится принудительное водопонижение. В зависимости от модели бульдозеры снабжены различным сменным оборудованием, которое повышает степень универсальности техники, расширяет возможности ее применения.

Скреперы

Скреперы относятся к типу землеройно-транспортных машин и используются для послойного снятия грунта, его транспортировки, разгрузки, разравнивания и предварительного уплотнения колесами. Модели и модификации скреперов классифицируются по следующим основным признакам:

- Емкость ковша. Различают машины малой, средней и большой емкости ковша более 15 м³.

- Способ загрузки. Скреперы заполняются подпором земляного пласта или загрузочным устройством элеваторного, гребкового, роторного типа.

- Способ разгрузки. Машины разгружаются свободным, принудительным, комбинированным способом.

- Тип привода. Привод бывает канатным, электромеханическим, гидравлическим.

- Способ агрегатирования. Машины могут быть прицепными, полуприцепными, самоходными, а также в виде скреперного поезда.

- Тип тягача. Скреперы приводятся в движение колесным или гусеничным тягачом. Самоходные машины могут быть на пневмоколесном ходу.

- Тип трансмиссий. Скреперы бывают механическими, гидромеханическими, электрическими, гидростатическими.

Самоходный скрепер имеет собственную энергетическую установку, которая обеспечивает движение машины, функционирование всех агрегатов и рабочих органов. Целесообразно использовать скреперы для перевозки груза на расстояния до 5 км. Если маршрут транспортировки до 300 метров, лучше применить меньшие по стоимости прицепные машины.

На дальние расстояния подойдут самоходные скреперы, которые развивают довольно высокие транспортные скорости, сравнимые со скоростями землевозов или автосамосвалов. Поэтому экономически выгоднее проводить земляные работы скреперами, чем использовать экскаваторы с самосвалами.

Видео по теме: Земляные работы

Рыхлители. Устройство и работа. При разработке каменистых, плотных, а также смерзшихся грунтов, для облегчения работы землеройной техники, применяются устройства, которые называются рыхлители. Удаление остатков пней после работы кусторезов и корчевателей, разрушение дорожных асфальтобетонных покрытий, подлежащих уничтожению, также являются операциями, в которых применяют рыхлители.

Рыхлители, это навесные устройства, устанавливаемые на трактор, как правило, сзади по ходу движения, управляемые с помощью гидравлических приводов из кабины тракториста –оператора.

Рыхлители классифицируются:

по целевому назначению— на обычные, для создания продольных заглублений в грунте глубиной до 1 метра и специальные –для глубокого внедрения в грунт;

по тяговому усилию, создаваемого трактором—на сверхтяжёлые, тяжёлые, средние и лёгкие

по типу ходовой части трактора—на гусеничном или пневмоколёсном ходу.

Условия работы и применение рыхлителей.

Рыхлители средние и тяжёлые наиболее широко используются при строительстве всех видов дорог и других строительных объектов, они являются основным парком этого оборудования.

Способ рыхления основан на механическом разрушении тяжёлых плотных грунтов, мёрзлых почв, легко разрушаемых горных пород и применяются при создании углублений, типа котлованов, на больших площадях, копания траншей и создания колеи при строительстве дорог различного назначения.

Существует несколько способов применения траекторий перемещений рыхлителей на строительных площадках, при обработке больших площадей: зигзагообразные, круговые и параллельные. При использовании всех этих способов, величина заглубления рыхлителя в грунт должна оставаться постоянной, для облегчения последующей работы землеройных машин.

Основным базовым трактором для навески рыхлителей является гусеничный трактор, т.к. он обладает большим тяговым усилием и высокой проходимостью на местности любого рельефа.

Пневмоколёсные рыхлители используются значительно реже, их применяют совместно с скреперами, для ускорения их загрузки.

По целевому назначению рыхлители делятся на: основные и вспомогательные.

Основные, навешивают на трактор, снабжённый бульдозерным ножом и применяют для рыхления тяжёлых грунтов, смёрзшихся почв и легко разрушаемых скальных пород.

Вспомогательные, навешиваются на фронтальные погрузчики и автогрейдеры, для выполнения небольших объёмов работ по рыхлению грунтов.

По конструктивным особенностям различают рыхлители с одним рабочим звеном, с тремя, четырьмя звеньями и более.

Рыхлители могут крепиться к заднему мосту базового трактора или к раме ходовой части, с возможностью регулирования заглубления, с помощью привода, рабочего органа в грунт.

Рыхлители, конструктивно бывают однозубыми и с несколькими зубьями. Однозубые рыхлители являются основным видом этого оборудования, и применяются для разработки лёгких скальных пород, для глубокого рыхления, рытья траншей для различных коммуникаций. Многозубые рыхлители применяются для не глубокой обработки песчаных и мягких грунтов.

Зубья рыхлителей могут крепиться на раме жёстким способом или шарнирно. Жёсткое крепление зуба не даёт возможности менять его угол в горизонтальной плоскости, тогда как шарнирное крепление, позволяет это сделать, для оптимального применения зубьев на различных грунтах, при разработке слоистых пород и каменистых почв.

Устройство рыхлителей.( см. рис.)

Наиболее часто применяемыми конструкциями навесных рыхлителей является рычажная система, построенная по принципу параллелограмма. Эта конструкция состоит из нижней несущей рамы, шарнирно закреплённой на раме ходовой части трактора, задней рабочей рамы, шарнирно закреплённой на нижней несущей раме и системы гидроцилиндров, обеспечивающих поворот этих рам в вертикальной плоскости и относительно друг друга и создающих усилие, для заглубления рабочего ножа в грунт. Рабочий нож, жёстко закреплённый на задней раме, является сменным рабочим органом и снабжён сменяемыми зубьями, выполненными из износостойкой стали.

Гидроцилиндр привода нижней несущей рамы, шарнирно закреплённый на раме ходовой части трактора, обеспечивает её поворот и приближение к грунту, подъём при транспортировке.

Гидроцилиндр привода задней рабочей рамы, также шарнирно закреплённый на раме ходовой части трактора, обеспечивает её поворот относительно нижней несущей рамы и, тем самым, поворот рабочего ножа в вертикальной плоскости, для создания оптимального угла внедрения его в грунт.

Все гидроцилиндры снабжены замковыми стопорными устройствами для надёжного сохранения выбранного положения сторон рабочего параллелограмма при работе рыхлителя.

Гидравлическая система управления рабочими органами представляет собой комплекс устройств включающий: гидравлический бак с насосом, гидравлические распределители с ручным управлением, расположенные в кабине тракториста— оператора, предохранительные клапаны, манометры, жёсткие трубопроводы и шланги высокого давления.

Основными изготовителями навесных рыхлителей в Российской Федерации являются:

Петербургский тракторный завод (ПТЗ), Камский машиностроительный завод (ПТ Ф К Технотрон), Элеватормельмаш (ЭММ).

Если вы хотите прочитать про Кусторезы. Устройство и работа, переходите по ссылке.

Читайте также: