Многоосевая обработка на станках с чпу инфраструктурный лист

Обновлено: 04.07.2024

При индексной многоосевой обработке на станках с ЧПУ, повороты детали между операциями задаются оператором при создании стратегии обработки. CAM программы могут автоматически рассчитывать необходимые углы поворота и перемещения исполнительных органов и формировать управляющую программу.

Траектория фрезерования формируется с учетом заданной кинематической схемы для индексной обработки на 4х, 5ти и более координатных станках. Для многоосевой индексной обработки доступны стратегии 2.5, 3 и 4-координатной фрезерной обработки.

При индексной многоосевой обработке, поворотные оси (AB) работают один раз, в начале стратегии, выставляя ПСК, а далее следует обычная трех-осевая обработка.

CAM программы позволяющие создать индексную многоосевую управляющую программу для станков с ЧПУ: ESPRIT, SprutCAM, DeskProto, ArtCam, SolidCam, PowerMill .

Существуя в трехмерной системе координат, мы привыкли, что есть три взаимно перпендикулярные оси (X, Y, Z), которые образуют базис. И многие станки (например, токарные станки с ЧПУ ) в своей базовой комплектации производят 3-осевую обработку.

В случаях с обрабатывающими центрами можно нередко услышать понятие 4-х, 5-ти и даже 9-осевой обработки (Серия MacTurn ). Понятие многоосевой обработки применяется, потому что в обрабатывающих центрах с ЧПУ различные рабочие органы могут иметь свои дополнительные оси перемещения. Так, например, в обрабатывающих центрах Okuma серии MILLAC обработка обусловлена линейными перемещениями вдоль осей X, Y, Z, поворотными перемещениями стола (ось C) и поворотными движениями фрезерной головки (ось B) — всего 5 осей.

Многие станки, способные в базовой комплектации производить 3-осевую обработку, за счет гибкости опций модификации могут быть адаптированы для 4-х или 5-осевой обработки.

Для достижения высокой точности и производительности, компания Okuma использует в своих обрабатывающих центрах с ЧПУ ряд запатентованных технологий. К ним относятся в первую очередь система предупреждения столкновений (CAS) и термостабильная концепция (TAS-S, TAS-C). Кроме того, некоторые компоненты станков, такие как станина, выполняются из демпфирующего (поглощающего вибрации) материала.

Более подробную информацию об обрабатывающих станках с ЧПУ Okuma можно найти на странице серий обрабатывающих центров с ЧПУ.

На основе обрабатывающих центров строятся многофункциональные станки, которые отличаются рядом функциональных особенностей. Более подробную информацию о них можно получить на странице серий многофункциональных станков с ЧПУ.

Подготовка правящих программ для станков с числовым программным управлением

Способы кодировки УП, разряд программоносителя а также плотность записи на нем, методы считывания инфы с УП являются главными показателями систем ЧПУ а также зависят как правило от его элементной базы

В статье описана разработка стратегии обработки турбинного колеса в системе T-FLEX ЧПУ 3D 8.0 на основе анализа геометрических особенностей конструкции с использованием многоосевого оборудования.

Рассмотрение программно-технологической подготовки изготовления деталей с пространственно-сложными поверхностями на станках с ЧПУ интересно по следующим причинам. С одной стороны, это объясняется широкой номенклатурой изготавливаемых деталей со всевозможными по сложности и расположению геометрическими элементами. С другой стороны, множество технологических решений, применяемых при обработке, ограничиваются лишь станочно-инструментальной базой производства, с учетом, конечно же, квалификации технологического персонала.

Для читателей нашего журнала наибольший интерес представляет программно-автоматизированный комплекс, с помощью которого выполняется программно-технологическая подготовка производства.

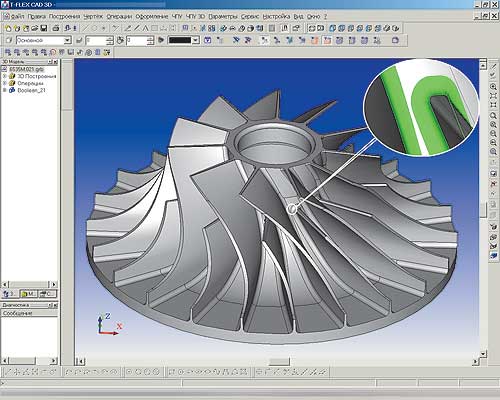

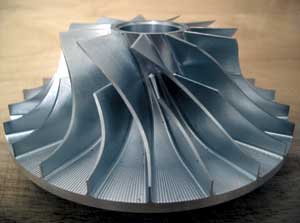

Функциональность и стоимость различных CAD/CAM-систем определяют их применимость в той или иной области промышленности. Эффективность их использования возможно оценить по количеству, качеству и сложности разработанных на их основе и внедренных технологических процессов. Показательным результатом работы системы является демонстрация возможностей на примере одной из наиболее сложных деталей, которую можно изготовить только на многоосевом оборудовании, а именно турбинного колеса (рис. 1).

Рис. 1. Трехмерная модель турбинного колеса

Особенности конструкции турбинного колеса

Собственно способ построения модели данного колеса не заслуживает отдельного рассмотрения, поскольку он во многом определяется видом представления геометрической информации в конструкторской документации. Необходимо только отметить ряд особенностей, которые в значительной степени определяют выбор стратегии и параметров обработки:

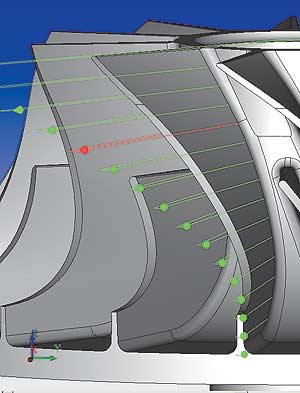

1. Боковая поверхность лопатки линейчатая, с образующей, перпендикулярной оси вращения колеса (рис. 2).

2. Область на ступице колеса, между скруглением малой лопатки и боковой внутренней поверхностью большой лопатки, налагает ограничения на диаметр инструмента, используемого при окончательной обработке.

3. Максимальная высота лопатки и скругление по ребру ступицы, в свою очередь, определяют параметры выбранного инструмента.

4. Исходя из условий работы данного колеса в готовом изделии, связанных с изменением скорости протекания рабочих жидкостей/газов, предпочтительно согласовать направление движения инструмента при обработке расположить проходы по потоку.

Рис. 2. Линейчатая поверхность лопатки

Разработка стратегии обработки

Традиционная последовательность действий при разработке технологического процесса изготовления деталей на станках с ЧПУ следующая:

1. Анализ конструкции детали.

2. Разработка конструкции заготовки.

3. Определение типа обрабатывающего станка.

4. Подбор оснастки (выбор/разработка).

5. Подбор режущего инструмента (выбор/разработка).

6. Разработка стратегии обработки.

Таким образом, после определения элементов системы СПИД (СтанокПриспособлениеИнструментДеталь. Прим. ред. ) возможна разработка стратегии и назначение параметров обработки.

Выбор типа станка (кинематическая схема, количество управляемых координат) во многом определяется сложностью поверхностей изготавливаемой детали. Пример турбинного колеса интересен тем, что для формообразования линейчатых боковых поверхностей лопатки достаточно четырехкоординатного оборудования в таком случае обработка ведется боковой поверхностью фрезы. Для этого нужно сориентировать ось инструмента вдоль образующих линий поверхности, а проходы строить вдоль направляющих линий. Однако, учитывая вышеуказанные особенности геометрических элементов детали, определяющие выбор инструмента (диаметр, длина режущей части, вылет), при четырехкоординатном управлении невозможно обеспечить необходимую жесткость инструмента в процессе резания.

Использование же пятикоординатного оборудования позволит задать следующие условия и параметры обработки данного колеса:

• сократить вылет инструмента, располагая ось инструмента вдоль вектора нормали к поверхности ступицы;

• обеспечить постоянство ширины и глубины фрезерования;

• уменьшить отжим инструмента, задав угол опережения к обрабатываемой поверхности и увеличив жесткость инструмента.

Рис. 3. Чистовая обработка малой лопатки колеса. Ось инструмента ориентируется по 3D-пути

Для обеспечения указанных условий и задания дополнительных необходимо определить параметры пятикоординатного зонного фрезерования в модуле ЧПУ системы T-FLEX CAD 3D 8.0.

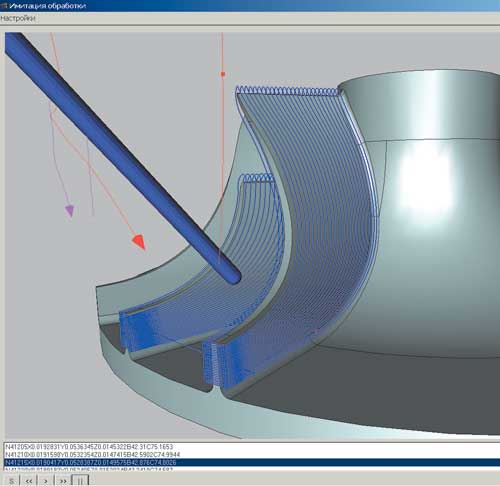

В случае использования многокоординатной фрезерной обработки при черновой выборке материала и при чистовой обработке поверхностей необходимо обеспечить формообразование, исключив подрезы в расчетной точке резания, а также корректную ориентацию инструмента, исключающую подрезы/столкновения периферийной (нережущей) части фрезы с деталью или оснасткой.

В системе T-FLEX ЧПУ 3D 8.0 второе требование выполняется в случае указания дополнительного 3D-пути, ориентирующего ось инструмента в процессе обработки (рис. 3).

Такое задание угла опережения инструмента при фрезеровании турбинного колеса применяется как при черновой обработке каналов, так и при чистовых проходах по лопатке и ступице. Необходимо отметить, что подобная ориентация инструмента позволяет не только задать безопасную зону, в которой будет находиться инструмент, но и определить его положения, минимизировав отжимы и длину режущей части.

Наиболее распространенными видами движения инструмента при выборке материала в случае многокоординатного фрезерования являются петля и зигзаг. В системе T-FLEX ЧПУ 3D 8.0 также реализовано движение по спирали: инструмент врезается в середину зоны выборки, а последующими движениями равномерно расширяет зону удаляемого материала.

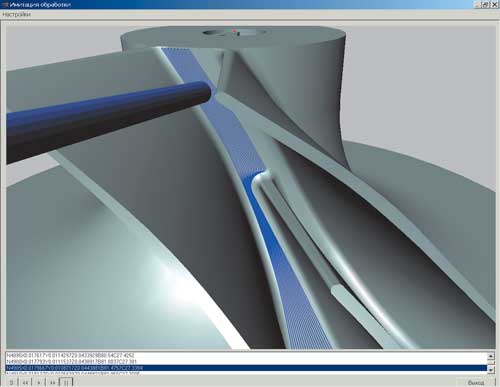

Рис. 4. Чистовая обработка ступицы колеса

В модуле пятикоординатного фрезерования T-FLEX ЧПУ 3D 8.0 при расчете траектории чистовой обработки (выбор обрабатываемого тела и двух 3D-путей, ограничивающих зону обработки) опционно подключается алгоритм расчета траектории по объединенной поверхности. Для выбранной зоны обработки автоматически формируется объединенная эквидистантная поверхность, на которой строится траектория движения инструмента заданного типа (петля, зигзаг, спираль). При этом указанная поверхность может быть либо незамкнутой (как в нашем случае), либо замкнутой (лопатки вентиляторного колеса). Поскольку расчетная точка центра сферы инструмента определяется смещением точки на исходной поверхности в направлении нормали на величину радиуса скругления инструмента, то есть принадлежит эквидистантной поверхности, подрез в данном случае отсутствует по определению.

Данный алгоритм был выбран при обработке лопатки колеса: верхние сгругления были программно сшиты с боковыми поверхностями, по которым были построены непрерывные проходы. Поверхность ступицы также обрабатывалась с использованием данного метода. Необходимо отметить расположение проходов траектории при формировании этой поверхности: они словно обтекают малую лопатку, а фреза оставляет следы на поверхности детали, совпадающие с направлением течения рабочих потоков при функционировании данного колеса в готовом изделии (рис. 4).

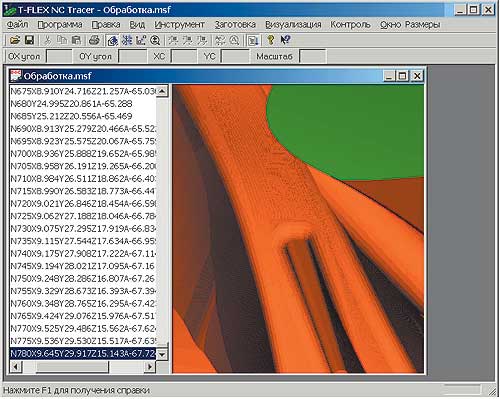

Рис. 5. Чистовая обработка в NC Tracer 5D

Визуализация траекторий и обработки

Перед изготовлением детали на станке предварительно осуществляются воспроизведение процесса и моделирование результата обработки, анализ и контроль параметров рассчитанных траекторий, для чего предназначены программные решения.

Внутренний визуализатор в системе T-FLEX ЧПУ 3D 8.0, имитирующий движения инструмента по рассчитанной траектории относительно обрабатываемой детали, обладает полезным режимом отрисовки объектов визуализации. При его активизации траектория отрисовывается в виде набора точек, соответствующих расчетным кадрам управляющей программы, которые определяют положение инструмента. Это особенно удобно, когда необходимо просмотреть структуру рассчитанной УП, проверяя правильность выбранной точности аппроксимации и контролируя зоны скопления или разряженности кадров.

Во внешнем визуализаторе T-FLEX NC Tracer 5D возможно задать любую кинематическую схему станка, учесть величину вылета оснастки, просмотреть движения инструмента по УП в станочных координатах с имитацией удаления слоя материала (рис. 5).

Изготовление лопатки

В случае разработанного технологического процесса логичным завершением является удачное внедрение и изготовление по рассчитанной управляющей программе деталей, соответствующих параметрам точности и техническим требованиям конструкторской документации. Исходя из приведенной на рис. 6 фотографии можно констатировать: изготовленное турбинное колесо соответствует трехмерной модели с учетом всех геометрических особенностей конструкции. Приведем несколько основных технических данных обработки: время обработки не более 32 ч, диаметр/высота детали 150/50 мм, материал детали алюминиевый сплав.

Рис. 6. Изготовленное турбинное колесо

Техническая поддержка разработчика

Заслуживают отдельного упоминания уровень технической поддержки разработчиков T-FLEX ЧПУ 3D, оперативность реагирования на все замечания и предложения со стороны пользователей системы. Так, ряд необходимых дополнительных возможностей, доступных теперь в ЧПУ-модуле системы, был реализован в период внедрения управляющих программ на станке. Время, затраченное на доработку ЧПУ-модуля, не привело к существенным простоям на производстве, а наоборот всё было сполна компенсировано значимостью внесенных изменений. Установившийся диалог с разработчиками системы позволяет в однодневный срок получить квалифицированный ответ (в виде рекомендаций либо программных обновлений) на запрос, касающийся функционирования T-FLEX ЧПУ 3D.

Анатолий Калинин

Демонстрационный экзамен по стандартам Ворлдскиллс – это форма государственной итоговой аттестации выпускников по программам среднего профессионального образования образовательных организации высшего и среднего профессионального образования.

Базовые принципы объективной оценки результатов подготовки (рабочих) кадров (Базовые принципы) – обязательные условия, установленные настоящей Методикой в рамках организации и проведения демонстрационного экзамена по стандартам Ворлдскиллс Россия, одобренные Координационным советом Министерства просвещения Российской Федерации в качестве базовых принципов объективной оценки результатов подготовки (рабочих) кадров.

Центр проведения демонстрационного экзамена по стандартам Ворлдскиллс Россия (Центр проведения демонстрационного экзамена, ЦПДЭ) – аккредитованная площадка, материально-техническое оснащение которой соответствует требованиям Союза для проведения демонстрационного экзамена по стандартам Ворлдскиллс Россия.

Комплект оценочной документации (КОД) - комплекс требований к выполнению заданий демонстрационного экзамена, включая требования к оборудованию и оснащению, застройке площадки проведения демонстрационного экзамена, к составу экспертных групп, участвующих в оценке заданий демонстрационного экзамена, а также инструкцию по технике безопасности, используемых центрами проведения демонстрационного экзамена.

Участники, экзаменуемые – лица, зарегистрировавшиеся в системе eSim для прохождения процедуры демонстрационного экзамена по стандартам Ворлдскиллс Россия.

Техническое описание – документ, определяющий название компетенции, связанные с ней типы работ и профессий, спецификацию стандартов WorldSkills (WSSS), Схему оценки, процедуры подготовки, выбора, одобрения, изменения (если возможно), публикацию Конкурсного задания, порядок проведения соревнования по 1 Порядок проведения демонстрационного экзамена в случае, предусмотренном пунктом 6 настоящей Методики, устанавливается отдельным документом Союза. 6 компетенции, а также все правила Техники безопасности и нормы охраны здоровья и окружающей среды, применимые для конкретной компетенции.

Инфраструктурный лист – список необходимого оборудования, инструмента, расходных материалов, мебели, офисных принадлежностей и других предметов, необходимых для проведения демонстрационного экзамена.

Сертифицированный эксперт Ворлдскиллс – эксперт, которому в установленном Положением о сертификации порядке выдан сертификат эксперта Ворлдскиллс, действие которого не прекращено, данные о котором внесены в реестр сертифицированных экспертов.

Эксперт с правом проведения чемпионатов – эксперт с правом проведения чемпионатов, прошедший обучение по соответствующим программам подготовки экспертов, разработанным Союзом, успешно сдавший тест по итогам обучения. Эксперт с правом участия в оценке демонстрационного экзамена - эксперт с правом участия в оценке демонстрационного экзамена, прошедший обучение по соответствующим программам подготовки экспертов, разработанным Союзом, успешно сдавший тест по итогам обучения.

Читайте также: