Назовите критерии по которым подбираются воздушно решетные машины для подготовки семян

Обновлено: 19.09.2024

ВОЗДУШНО-РЕШЁТНАЯ ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА / ПОДАЮЩЕЕ УСТРОЙСТВО / ФТОРОПЛАСТ / РАССЕКАТЕЛЬ / РЕШЁТНАЯ СИСТЕМА / ВОРОХ СЕМЯН ПОДСОЛНЕЧНИКА / СКОРОСТЬ ВВОДА СЕМЯН / AIR-SIEVE GRAIN CLEANING MACHINE / FEEDING DEVICE / FLUOROPLAST / DIVIDER / SIEVE SYSTEM / HEAP OF SUNFLOWER SEEDS / SEED INPUT SPEED

Аннотация научной статьи по прочим сельскохозяйственным наукам, автор научной работы — Припоров Игорь Евгеньевич, Иванасов Николай Максимович

Цель исследования повышение процесса разделения вороха семян подсолнечника в воздушно-решётных зерноочистительных машинах за счёт изменения конструкции подающего устройства на нижнем решётном стане. Проанализированы недостатки устройств для подачи зерновой смеси в пневмосепарирующий канал и серийной зерноочистительной машины типа МВУ-1500. Рассмотрено одно из направлений совершенствования воздушно-решётных зерноочистительных машин повышение процесса разделения вороха семян подсолнечника путём выбора не только рациональной скорости воздушного потока за счёт изменения конструкции воздушной системы, но и в большинстве случаев подающего устройства решётной системы нижнего стана. Показано, что если подача материала в вертикальный воздушный поток осуществляется не сплошным потоком, а разделена на отдельные струи, то процесс разделения будет эффективнее: улучшится качество семян, повысится производительность машины и снизится энергоёмкость процесса. Дальнейшие исследования предложенного подающего устройства по патенту 2681493 должны быть направлены на математическое моделирование процесса движения вороха семян подсолнечника на его поверхности.

Похожие темы научных работ по прочим сельскохозяйственным наукам , автор научной работы — Припоров Игорь Евгеньевич, Иванасов Николай Максимович

Моделирование процесса сепарирования семян подсолнечника в вертикальном пневмоканале ветро-решетных зерноочистительных машин

Технико-экономическое обоснование эффективности зерноочистительной машины МВУ-1500 с усовершенствованным подающим устройством

Совершенствование процесса очистки семенного материала на воздушно-решетных зерноочистительных машинах

Многомерный анализ процесса сепарации семян подсолнечника в воздушно-решетной зерноочистительной машине МВУ-1500

WAYS OF IMPROVING THE AIR-SOLVED GRAIN-CLEANING MACHINES FOR SEEDS SORTING

The author's studies to determine the quality of a heap of sunflower seeds after combine harvesting showed the content of whole seeds and organic impurities (fragments of baskets and stems), broken and collapsed seeds. To separate these impurities from sunflower seeds, various types of serial grain cleaning machines are used, one of which is air-sieve (MBU-1500). It is possible to increase the efficiency of the process of separation of a heap of sunflower seeds by increasing the speed of their introduction into the pneumatic channel of the air-sieve grain cleaning machine . The purpose of the study improving the process for the separation of piles of sunflower seeds in the air-sieve cleaning machines, due to changes in the design of the feed device on the bottom of the sieve mill. The disadvantages of devices for feeding the grain mixture into the pneumatic separation channel and serial grain cleaning machine type MVU-1500. One of the directions of improvement of air-sieve grain cleaning machines should be aimed at increasing the process of separation of a heap of sunflower seeds by choosing not only a rational air flow rate by changing the design of the air system, but in most cases the feeding device of the lower mill sieve system . If the material supply to the vertical air flow is not a continuous flow, but is divided into separate jets, the separation process will be more efficient, which will affect the quality of the seeds, increase the productivity of the machine and reduce the energy intensity of the process. Further investigation of the proposed feeding device according to us Pat. 2681493 should be aimed at mathematical modeling of the process of movement of a heap of sunflower seeds on its surface.

3. Кокошин С.Н. Физические основы процесса разрушения почвы // Вестник государственного аграрного университета Северного Зауралья. 2015. № 4 (31). С. 100-104.

4. Николаев Л.А., Союнов А.С. Применение вибрации в обработке почвы // Электронный научно-методический журнал Омского ГАУ. 2017. № 1 (8). С. 36.

5. Пирогов С.П., Чуба А.Ю. Применение манометрических трубчатых пружин в сельскохозяйственных машинах // Агро-продовольственная политика России. 2017. № 9 (69). С. 82-88.

6. Кокошин С.Н. Культиваторные стойки с изменяемой жёсткостью // Сельский механизатор. 2012. № 5. С. 8.

7. Патент РФ № 116000 U1 на полезную модель, А01В 39/20, А01В 35/20. Рабочий орган культиватора / А. А. Маратка-нов, Н.И. Смолин, С.Н. Кокошин, Н.Н. Устинов. Заявл. 03.05.2011; опубл. 20.05.2012. Бюл. № 14.

8. Пирогов С.П. Манометрические трубчатые пружины. СПб.: Недра, 2009. 276 с.

9. Устинов Н.Н., Маратканов А.А. Экспериментальное определение характеристик активного рабочего органа культиватора со стойкой в виде гибкого трубчатого элемента // Вестник Алтайского государственного аграрного университета. 2015. № 4 (126). С. 102-105.

11. Константинов М.М. Почвообрабатывающие орудия с источником направленных колебаний / М.М. Константинов, С.Н. Дроздов, А.У. Туманов [и др.] // Известия Оренбургского государственного аграрного университета. 2015. № 3 (53). С. 87-89.

Направления совершенствования воздушно-решётных зерноочистительных машин для сортирования семян

И.Е. Припоров, к.т.н., Н.М. Иванасов, соискатель, ФГБОУ ВО Кубанский ГАУ

К качеству семян масличных культур, например, подсолнечника, предъявляются высокие требования (посев [1], внесение минеральных удобрений [2] и т.д. и послеуборочная их обработка [3]). Послеуборочная обработка является завершающей операцией, которая позволяет выделить травмированные неполноценные семена, а содержание их в ворохе семян приводит к развитию микроорганизмов, что влечёт за собой ухудшение качества семян [4].

Авторами были проведены эксперименты по определению качества семян основной культуры после уборки комбайна. В результате проведённых экспериментальных исследований было установлено следующее содержание компонентов: целые семена, органическая примесь (фрагменты корзинок и стеблей), битые и обрушенные семена [5].

Для выделения этих примесей из вороха семян подсолнечника применяются различные типы серийных зерноочистительных машин, одни из которых являются воздушно-решётные, например, типа МВУ-1500 [6]. В большинстве случаев используют отечественные воздушно-решётные зерноочистительные машины, так как их цена по сравнению с импортной машины меньше [7].

Отечественной промышленностью выпускаются зерноочистительные машины, которые имеют воздушную систему. Недостатком большинства зерноочистительных машин является низкая эффективность сортирования, которая в производственных условиях составляет не более 30%. Причиной этому является некачественный воздушный поток в зоне разделения вороха семян вследствие применения центробежных вентиляторов [8]; неравномерность распределения семенного материала по глубине и ширине вертикальных пневматических каналов с увеличением удельных нагрузок.

Все перечисленные недостатки влияют на качество получаемых семян основной культуры.

При этом повысить эффективность процесса разделения вороха семян подсолнечника возможно путём увеличения скорости их ввода в вертикальный пневматический канал воздушно-решётной зерноочистительной машины [5, 9], что является актуальной задачей.

Вышеизложенное определило цель исследования — повышение процесса разделения вороха семян подсолнечника в воздушно-решётных зерноочистительных машинах за счёт изменения конструкции подающего устройства нижнего решётного стана.

Достижению поставленной цели исследования служило решение следующих задач:

1. Проанализировать устройства для подачи вороха семян подсолнечника в вертикальный пневматический канал зерноочистительной машины и выявить их недостатки;

2. Наметить пути по устранению выявленных недостатков в устройствах для подачи вороха семян.

Материал и методы исследования. Устройство для подачи зерновой смеси в пневмосепарирую-щий канал зерноочистительной машины содержит вертикальный пневмосепарирующий канал с поперечным окном для ввода сепарируемого материала и клапан.

Недостатком устройства является столкновение и перекрытие траекторий компонентов зерновой смеси, в вертикальном воздушном потоке приводящее к неэффективному процессу их разделения.

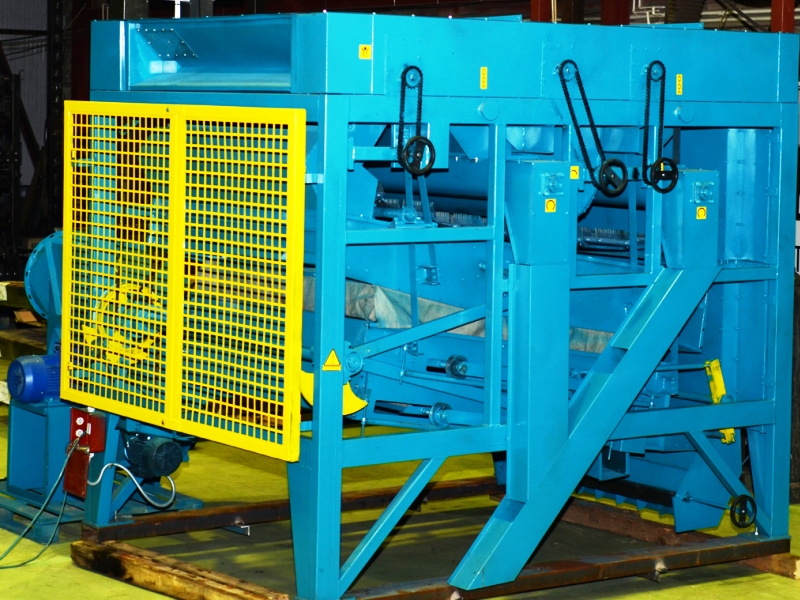

Зерноочистительная машина типа МВУ-1500 (рис. 1) содержит верхний решётный стан, у которого в нижней его части прикреплён лоток, изготовленный из металла. Лоток осуществляет отвод семян на нижний стан, установленный под углом 6°. На нижнем решётном стане прикреплено подающее устройство под углом 6°, которое направляет семена в вертикальный воздушный

5 6 7 Подана Ту \ \

Рис. 1 - Серийная воздушно-решётная зерноочистительная машина типа МВУ-1500

поток. Машина имеет общую осадочную камеру, соединённую с вентилятором, пневматические каналы предварительной и окончательной аспирации, питающий валик, клапан, шнеки вывода тяжёлых и лёгких примесей, заслонку тонкой регулировки пневматического канала предварительной и окончательной аспирации, заслонка грубой регулировки подачи воздуха, вытяжной патрубок, течки [10].

В воздушно-решётной зерноочистительной машине типа МВУ-1500 при подаче материала в пневматический канал с помощью нижнего решётного стана приводит к хаотичному его вводу. В результате материал плохо продувается вертикальным воздушным потоком и процесс разделения неэффективен, а также выявлено недостаточная производительность [6].

Технологический процесс работы воздушно -решётной зерноочистительной машины типа МВУ-1500 приведён в ранее опубликованной работе [6].

Для повышения процесса разделения вороха семян подсолнечника в серийной воздушно-решётной зерноочистительной машине типа МВУ-1500 было предложено изменить конструкцию подающего устройства. Подающее устройство для отвода семян на нижний решётный стан расположено под углом 40—45° к горизонту внутри вертикального пневматического канала окончательной аспирации и изготовлено из материала с низким коэффициентом трения, например из фторопласта (рис. 2).

Технологический процесс работы модернизированной воздушно-решётной зерноочистительной машины типа МВУ-1500 (рис. 2) [6] при очистке семян подсолнечника работает следующим образом.

Семенной материал подаётся в приёмную камеру 1, где происходит равномерное распределение его по ширине щели между клапаном 2 и питающим валиком 3 и затем по наклонным скатам направляется на верхний решётный стан 5.

Рис. 2 - Модернизированная воздушно-решётная зерноочистительная машина типа МВУ-1500 по пат. 172915 [1]

После питающего валика 3 семенной материал продувается всасывающим наклонным воздушным потоком пневматического канала 4 предварительной аспирации, в котором отделяются лёгкие примеси (полова, части листьев, оболочки семян, пыль).

Данные примеси шнеком 10 выводятся из осадочной камеры машины. Воздух, в котором содержится пыль, через вытяжной патрубок 11 машины направляется для дальнейшей очистки.

Семена, пройдя очистку на верхнем решётном стане 5 от крупных и мелких примесей, направляются на нижний решётный стан 6 для дальнейшего сортирования. На нижнем решётном стане 6 семена делятся на две части, одна из которых направляется на верхний ярус решёт, а вторая — на нижний.

Крупные и мелкие примеси, поступающие с верхнего и нижнего решётного стана по течкам 12, выводятся из машины.

Очищенный материал с верхнего и нижнего ярусов решёт нижнего стана 6 подаётся на поверхность подающего устройства 7, которое расположено под углом 40° к горизонту и изготовлено из материала с низким коэффициентом трения, в частности из фторопласта. На поверхности подающего устройства 7 из фторопласта семена разгоняются и приобретают увеличенную скорость ввода и поступают в пневматический канал 8 окончательной аспирации. В вертикальном пневматическом канале 8 окончательной аспирации тяжёлые и чистые семена поступают к выходному отверстию, а лёгкие и щуплые семена восходящим потоком воздуха подаются в верхнюю часть канала, где в расширительной его части осаждаются и выводятся шнеками 9 и 10 соответственно.

Результаты исследования. Проведенные исследования позволили выявить недостаток изменённой воздушно-решётной зерноочистительной машины

по пат. 172915 [11], который заключается в низком качестве разделения вороха семян подсолнечника, вследствие поступления сплошного потока вороха в пневматический канал окончательной аспирации, приводящий к тому, что вертикальный воздушный поток не способен его продуть.

Техническим результатом воздушно-решётной зерноочистительной машины является повышение качества разделения вороха семян подсолнечника в вертикальном пневматическом канале окончательной аспирации.

Технологический процесс работы модернизированной воздушно-решётной зерноочистительной машины типа МВУ-1500 по пат. 2681493 [11] при сортировании семян подсолнечника аналогичен по пат. 172915, но отличается следующим образом.

Модернизированной воздушно-решётной зерноочистительной машине (рис. 3) очищенный материал с верхнего и нижнего ярусов решет нижнего стана 1 и 2 соответственно поступает на поверхность подающего устройства, выполненного в виде рассекателя 14 (рис. 4) с зубьями 15.

На внутренней поверхности рассекателя 14 с зубьями 15 материал в виде потока скользит, разгоняется и приобретает увеличенную скорость ввода. В то же время весь поток материала расслаивается на отдельные струи, делая тем самым легко доступным для продувания его вертикальным воздушным потоком. Далее разделённый на отдельные струи материал поступает в пневматический канал 4 окончательной аспирации, где тяжёлые и чистые семена подсолнечника поступают вниз

Рис. 3 - Воздушно-решётная зерноочистительная машина МВУ-1500 (общий вид)

к выходному отверстию и выводятся из машины наружу. Лёгкие и щуплые семена восходящим потоком воздуха подаются в верхнюю его часть пневматического канала 4 окончательной аспирации, где в расширительной его части осаждаются и выводятся шнеками 7 и 8.

Вывод. Одним из направлений совершенствования воздушно-решётных зерноочистительных машин должно быть повышение процесса разделения вороха семян подсолнечника путём выбора не только рациональной скорости воздушного потока за счёт изменения конструкции воздушной системы, но и в большинстве случаев — подающего устройства решётной системы нижнего стана. Если подача материала в вертикальный воздушный поток осуществляется не сплошным потоком, а разделена на отдельные струи, то процесс разделения будет эффективнее, что повлияет на качество семян, повышение производительности машины и снижение энергоёмкости процесса.

Дальнейшие исследования предложенного подающего устройства по пат. 2681493 должны быть направлены на математическое моделирование процесса движения вороха семян подсолнечника на его поверхности.

1. Припоров Е.В. Анализ факторов, влияющих на ширину полос технологической колеи // Известия Оренбургского государственного аграрного университета. 2016. № 5 (61). С. 57-59.

2. Пат/2177216. Устройство для поверхностного рассева минеральных удобрений и других сыпучих материалов / Ю.И. Якимов, В.П. Иванов, Е.В. Припоров, В.П. Заярский, Г.И. Волков, О.Б. Селивановский. Заявл. 14.03.2000.

3. Трубилин Е.И. Технические средства для послеуборочной обработки семян подсолнечника: учебное пособие / Е.И. Трубилин, И.Е. Припоров. Краснодар: КубГАУ, 2015. 237 с.

4. Оробинский В.И. Фракционирование зернового вороха и качество семян // Тракторы и сельскохозяйственные машины. 2006. № 10. С. 29-30.

5. Припоров И.Е. Механико-технологическое обоснование процесса разделения компонентов вороха семян подсолнечника на воздушно-решётных зерноочистительных машинах: монография. Краснодар: КубГАУ, 2016. 212 с.

7. Припоров И.Е., Шепелев А.Б., Асеева А.В. Совершенствование процесса очистки семенного материала на воздушно-решётных зерноочистительных машинах // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2017. № 131. С. 29-44.

8. Бурков А.И. Совершенствование пневматических систем зерноочистительных и семяочистительных машин. Киров, 1997. С. 6-30.

9. Припоров И.Е., Хейшхо Р.Х. Определение скоростей ввода компонентов вороха семян подсолнечника в пневматический канал воздушно-решётных зерноочистительных машин // Электронный научный журнал. 2016. № 11-1(14). С. 93-99.

10. Шафоростов В.Д. Результаты использования семяочисти-тельной машины МВУ-1500 (МВР-4) на подготовке семян подсолнечника / В.Д. Шафоростов, А.А. Тюрин, А.В. Исаев [и др.] // Научно технический бюллетень Всероссийского НИИ масличных культур. 2005. Вып. 1 (132). С. 72-76.

Безрешетная зерноочистительная стационарная машина МПО-50 предназначена для предварительной очистки зернового вороха от крупных и мелких сорных примесей. Машина включает в себя приемную камеру и пневмоаспирационную систему. В камере установлены сетчатый транспортер 3 (рис. 9.2.), встряхиватель 2 и распределительный шнек 4. Замкнутая пневмосепарирующая система состоит из диаметрального вентилятора 5, нагнетательного 9 и всасывающего 10 каналов, отстойной камеры 7, дроссельной заслонки 6 и шнека 8.

Рис. 9.2. Схема рабочего процесса машины МПО-50:

1, 9, 10 – воздушные каналы; 2 – встряхиватель; 3 – сетчатый транспортер; 4, 8 – шнеки; 5 – вентилятор; 6 – заслонка; 7 – отстойная камера

Зерновой ворох загружают в шнек 4, который равномерным слоем распределяет его по ширине машины. По скатному листу ворох поступает на сетку транспортера 3. Зерно, легкие и мелкие примеси просыпаются через отверстия в сетке, а крупные примеси (солома, листья, колоски) выводятся транспортером из машины. Встряхиватель, воздействующий на верхнюю ветвь транспортера, способствует расслоению вороха и проходу зерна. Зерновой ворох двумя потоками ссыпается во всасывающий канал 10 пневмосистемы и взаимодействует с воздушным потоком, который уносит легкие частицы в отстойную камеру 7. Далее примеси попадают в шнек 8 и выводятся из машины. Зерно самотеком ссыпается в приемник и поступает на последующую обработку. Режим работы пневмоаспирационной системы регулируют, изменяя частоту вращения вентилятора и положение дроссельной заслонки 6. Для обработки мелкосеменных зерновых культур применяют транспортер с ячейками 12×12, для крупносеменных – 15×15. Производительность машины 50 т/ч. Ее устанавливают в поточных линиях агрегатов и комплексов.

Воздушно-решетная стационарная машина ЗАВ-10.30.000 (рис. 9.3.) используется в качестве машины для первичной очистки в зерноочистительно-сушильных комплексах (КЗС). Она оборудована двумя одинаковыми решетными станами 12 и 13, приемной камерой 6 сдвумя питающими валиками 8 и подпружиненными клапанами 9, а также воздушной системой, работающей в сочетании с централизованной воздушной системой КЗС.

Воздушная система состоит из двух воздушных каналов 11, переходника 4 и колена 3. В верхней части колена имеется заслонка 2. Внизу к колену прикреплен закрытый сужающийся к выходу лоток 1 для отвода легких примесей. На выходе лоток перекрыт тремя шарнирно подвешенными клапанами, которые периодически открываются при работе под действием силы тяжести накапливающихся в лотке примесей.

Каждый решетный стан состоит из корпуса и четырех решет – Б1, Б2, В, Г с очистительными щетками. Решета Б1 и Б2 подбирают по ранее рассмотренному принципу. Решета В выбирают с таким расчетом, чтобы сквозь его отверстия проходили мелкие примеси, сквозь решето Г – только мелкие и дробленые зерна (фураж) основной культуры.

Рабочий процесс в машине протекает следующим образом. Зерновой материал через загрузочное окно 5 подают в приемную камеру 6, где делителем 7 он равномерно распределяется по ширине камеры, заполняя ее полностью. Далее питающие валики 8 подают зерновой материал двумя одинаковыми потоками в воздушные каналы 11, где из него выделяются легкие примеси. Крупные легкие примеси, отсасываемые воздухом, осаждаются в лотке 1, из которого периодически выпадают через клапаны. Другая часть мелких пылевидных примесей выносится воздухом в центробежный отделитель примесей централизованной воздушной системы КЗС. Очищенный от легких примесей зерновой материал из одного канала поступает на верхний, а из другого – на нижний решетные станы, на которых отделяются крупные и мелкие примеси, мелкие и дробленые зерна основной культуры.

Рис. 9.3. Технологическая схема зерноочистительной машины ЗАВ-10.30.000:

1 – течка-лоток; 2 – заслонка регулировки воздушного потока; 3 – колено; 4 – переходник; 5 – загрузочное окно; 6 – приемная камера; 7 – делитель; 8 – питающий валик; 9 – подпружиненный клапан; 10 – скатная доска; 11 – аспирационный (воздушный) канал; 12 – верхний решетный стан; 13 – нижний решетный стан; Б1, Б2, В, Г – решета

Самопередвижная воздушно-решетно-триерная машина СМ-4 (рис. 9.4.) применяются для очистки семян и продовольственного зерна. Состоит из загрузочного транспортера, воздушно-очистительного устройства, решетного стана, триерных цилиндров, двухпоточного отгрузочного элеватора и механизма привода.

Рабочий процесс очистки и сортирования семян (рис. 9.4.) начинается с того, что зерновой материал загрузочным транспортером подается в питающее устройство. Далее шнек 1 распределяет материал по ширине машины и подает его в аспирационный канал 22, из которого легки примеси выносятся воздухом в осадочную камеру 5. Здесь они осаждаются и выводятся наружу шнеком 6.Затем материал попадает на решетный стан, где из него решетами Б1, Б2, В и Г выделяются мелкие и крупные примеси, мелкие и дробленые зерна.

Рис. 9.4. Семяочистительная машина СМ-4:

1 – распределительный шнек; 2 – подвижная перегородка; 3 – клапан-питатель; 4 – заслонка первой аспирации; 5 – осадочная камера первой аспирации; 6 – шнек легких примесей; 7, 17 – диаметральные вентиляторы; 8 – камера второй аспирации; 9 – заслонка второй аспирации; 10, 21 – напорные воздухопроводы; 11 – фильтр; 12 – отгрузочный элеватор; 13, 14 – кукольный и овсюжный триеры; 15 – шнек очищенного материала; 16, 22 – воздушные (аспирационные) каналы; 18 – зона ввода семян в воздушный канал; 19, 20 – клапаны; I – выход легких и мелких примесей; II – выход мелких и коротких примесей; III – выход крупных и легких примесей; IV, VI – выход очищенного зерна; V – выход длинных примесей

Следующий этап – очищенный на решетах зерновой материал через проем 18 подается во второй аспирационный канал 16. Здесь из зерновой массы извлекаются оставшиеся легкие примеси, щуплые легковесные зерна и транспортируются воздухом в осадочную камеру 8. Зерновой материал шнеком 15 чистого зерна выводится в первую ветвь отгрузочного элеватора 12, который транспортирует зерно на обработку в кукольный триерный цилиндр 13, а затем – в овсюжный 14. Из овсюжного триера чистые отсортированные семена идут на вторую ветвь отгрузочного транспортера и выгружаются в бурт или в транспортное средство. Короткие примеси собираются вместе с мелкими зернами, просеявшимися сквозь отверстия решета Г. Длинные примеси (овсюг) собираются отдельно.

При очистке продовольственного зерна триерные цилиндры отключают, а очищенное воздухом и решетами зерно поступает непосредственно во вторую ветвь отгрузочного элеватора.

Подача зернового материала в машину регулируется изменением натяжения пружины клапана-питателя 3. Кроме того, у подпружиненного конца клапана установлен отключающийся упор. При переполнении кожуха распределительного шнека 1 клапан, преодолевая сопротивление пружины, отжимается поступающим материалом и выключает упором конечный выключатель. Машина останавливается. По мере переработки зернового материала подача в загрузочное устройство уменьшается, клапан освобождается и вновь включает механизм самопередвижения.

Воздух внутри каждой воздушной системы циркулирует по замкнутому кругу: вентилятор – нагнетающий клапан – аспирационный канал – осадочная камера – вентилятор. В общей стенке обеих воздушных систем имеется окно для перетока части воздуха из нагнетательного канала 21 первой системы во всасывающую камеру (осадочную камеру) 8 второй системы. Из нагнетательного канала 10 второй воздушной системы часть запыленного воздуха выводится наружу через фильтр 11, который периодически очищают встряхиванием. Пыль оседает со стенок в емкость под фильтром, а удаляют ее скребком при неработающей машине.

Очистка зерна и семян представляет собой сложный технологический процесс. Он подразделяется на несколько этапов, каждый из которых имеет свою цель и предполагает использование особых технологий.

Весь процесс очистки состоит из:

- Предварительной очистки зернового вороха;

- Первичной очистки;

- Вторичной очистки и сортировки.

Предварительная очистка зерна

Предварительная очистка считается вспомогательным этапом. Его в обязательном порядке проходит зерновой ворох, не соответствующий требованиям для поступления на первичную очистку. Без этого процесса не обойтись, если на начальном этапе материал сильно засорен и имеет высокую влажность. Такие свойства характерны для урожая, собранного на северо-западе страны. В южных регионах качество вороха значительно выше: влажность находится в рамках допустимых норм, примесей при этом не так много. Поэтому допускается пропуск первого этапа.

Предварительная очистка призвана улучшить качество сырья и упростить обработку на последующих этапах, создав максимально благоприятные условия для них. Особенно важно это для качественной просушки материала.

Условия процесса

Предварительный этап – это грубая очистка. Даже после его прохождения в материале остается большое количество посторонних смесей. Тем не менее он имеет важное значение во всем технологическом процессе, так как значительно увеличивает сыпучесть зерна. В дальнейшем это упрощает передвижение собранного с полей биоматериала в зерносушилке.

Также предварительная очистка благотворно влияет на способности зерна противостоять факторам, вызывающим его порчу. В частности, пройдя через этот этап, масса становится менее склонна к самосогреванию, которое способно привести к значительным потерям.

Существует несколько факторов, которые должны учитываться при подготовке к первому этапу процесса очистки семян:

- Для максимальной эффективности зерновой ворох должен поступать в машины сразу после поступления с комбайнов. Даже незначительное промедление может снизить эффективность процедуры. К тому же, дожидаясь своей очереди на переработку, зерно может напитаться влажностью от других культур. В результате пострадает его качество;

- Влажность предназначенной для первого этапа очистки смеси не должна быть превышать 40%;

- Общее количество разных примесей не более 20%;

- Соломистых примесей допускается не более 5%.

Количество более мелкого соломистого мусора допускается, но в незначительном количестве, не более 0.2% от общей массы.

При таких исходных данных уже на этапе предварительной очистки получается устранить до 50% разнообразных посторонних примесей и практически 100% соломистых. По крайней мере в ней не должно остаться кусочков соломы длиной свыше 50 мм.

По окончании этапа предварительной очистки вся изначальная масса будет разделена на две части.

Первую составит смесь, состоящая преимущественно из качественного зерна. В таком виде она готова пройти более тонкую очистку.

Вторая часть – это отходы производства. Допускается, что сюда попадет и небольшое количество зерен. При соблюдении технологии доля утраты качественного сырья будет небольшой, не более 0,05%.

Технические средства

Для предварительной очистки используют воздушно-решетные машины, которые еще называют ворохоочистителями. Они имеют простейшую конструкцию, но выполняют при этом несколько задач. В настоящее время в сельском хозяйстве используют две модели стационарных машин:

- МПО-50, позволяющую обрабатывать 50 тонн в час;

![]()

- ЗД-10.000, позволяющую обрабатывать 20 тонн в час.

![]()

Эти агрегаты удаляют примеси разного рода. Для легких достаточно обработки воздушным потоком, для более тяжелых используется решето. Из недостатков можно отметить отсутствие в конструкции этих машин еще одного решета, подсевного.

Специалисты отмечают, что оно помогло бы выделить мелкие сорные примеси. Но за отсутствием такового смесь, соринки остаются в смеси, поступая в ее составе на сушку. Там они снижают эффективность действий сушильных машин за счет своей высокой влажности.

Первичная очистка зерна

![]()

Цель этой операции состоит в удалении максимально возможного количества ненужных примесей, как мелких, легких, так и тяжелых. Весь поступивший на этот этап обработки материал сепарируется по разным показателям: толщине, ширине и аэродинамике. Для этого в сельском хозяйстве используют специальные воздушно-решетные машины. Дополнительную сортировку по длине производят триеры.

По итогам первичной обработки может оставаться лишь незначительное количество посторонних примесей к основному зерну, не более 3%. Если суммировать этот результат с тем, что получен на этапе предварительной обработки, то получится, что количество смеси уменьшилось на 60% от своего первоначального состояния.

При первичной обработке вся поступившая масса разделяется уже по четырем фракциям. В первую поступает качественное зерно, во вторую некачественные, щуплые представители основной культуры маленького размера, образовывая так называемое фуражное зерно, в третью крупные отходы, и, наконец, в четвертую – легкие.

Пока не существует технологии и оборудования, которые помогли бы обходиться на данном этапе без потерь основного зерна. Даже самая точная настройка машин не позволяет сохранить его на 100%. Допускаются потери до 1,5% от основной массы зерна.

Технология процесса

![]()

Это свойство позволяет довольно легко и точно разделить всю поступившую массу надвое. Скорость потока воздуха внутри очистительных машин превышает скорость витания наиболее легких примесей. В итоге, поднимаясь в воздух, они выносятся за границы рабочего канала.

Вторичная очистка

![]()

Для этого этапа очистки используют воздушно-решетные машины сложной конструкции. Они позволяют разделить весь материал по четырем фракциям. В первую поступают непосредственно качественные семена, во вторую зерна, относящиеся ко 2 сорту, в третью аспирационные и крупные отходы, в четвертую мелкие примеси.

Потерь качественного зерна при вторичной очистке избежать не удается. На сегодняшний день существуют допустимые нормы:

- В зерне должно остаться не более 1% сора;

- Зерна второго сорта должны содержать не более 3% качественных семян;

- Количество раздробленных зерен и семян не должно составлять более 1%.

Обеспечить такие показатели может соблюдение нормативов:

- Влажность материала 18% и менее;

- Общее количество разных примесей 8% и менее;

- Сорных примесей 3% и менее.

Специальные способы очистки зерна

![]()

Воздушно-решетные устройства оказываются бессильны в тех случаях, когда зерновая масса содержит трудноотделимые частицы. К таковым причисляются зерна культур двойников, схожих по своим размерам, плотности и аэродинамике с основными зернами. Это могут быть:

Однако они все же имеют специфические признаки, по которым можно отделить их от зерен основной культуры. Добиться этого позволяют устройства специального предназначения, речь о которых пойдет нижею

Пневмовибрационное сепарирование

![]()

Самые существенные различия между зернами основной культуры и трудноотделимых примесей заключаются в плотности эндосперма. Разделить культуры по этому признаку могут пневматические сортировальные столы. Производительность таких агрегатов, равно как и их качество зависит от скорости воздушного потока внутри и характеристик деки устройства:

- Частоты колебаний;

- Амплитуды;

- Углов наклона, как продольного, так и поперечного;

- Установки делителей на разгрузочной кромке.

Самые высокие показатели очистки сортировальные столы обеспечивают при максимальной частоте 400 – 550 колебаний в минуту. При чересчур малой частоте семена устремляются к заниженному краю, при завышенной – вдоль деки, к месту, где должны скапливаться тяжелые фракции.

Разделение по форме и состоянию поверхности

Еще одно существенное различие между основными зернами и сорными заключается в величине трения частиц о различные поверхности. По этому принципу можно сортировать не только различные культуры, но и отделять некачественные зерна основной. А также разделять на несколько фракций полноценные зерна основной культуры на основании различий их формы.

Для такого типа сепарирования используют наклонные поверхности, подвижные и неподвижные. Изготавливают их из материалов, различающихся по своим фрикционным свойствам.

Простейшим примером такого оборудования является винтовая горка или змейка. Она позволяет отделить семена, схожие по многим свойствам, но имеющие разную форму, округлую или продолговатую. Этот аппарат эффективен, к примеру, в тех случаях, когда нужно отделить горох от овса.

Принцип действия винтовой горки основан на том, что семена гороха или вики при скатывании по винтовой плоскости будут обладать большей скоростью и инерцией, чем схожие с ними, но гораздо более медленные за счет своих скользящих свойств семена овса и вики.

В результате семена двух культур, оказавшись на змейке, неминуемо образуют два потока, передвигающихся с разной скоростью. Расположенные на агрегате перегородки ловят их и направляют в разные приемники.

![]()

Другие устройства подобного типа отделяют зерна основной культуры от примесей на основе их фрикционных свойств, то есть различиях в углах трения. В результате этой процедуры шероховатые и гладкие зерна оказываются в разных фракциях. Такие машины называют фрикционными сепараторами или полотняными горками.

Основная задача настройки горок заключается в правильном выборе угла наклона. Он должен превышать угол трения гладких семян, но при этом быть меньше, чем угол трения шероховатых. В таком случае гладкие будут скатываться вниз, а шероховатые устремляться наверх.

Так, показательна работа горки, предназначенной для свеклы. Ее конструкция подразумевает четыре полотна с углом наклона от 19 до 28 градусов и линейной скоростью от 0.5 до 0.7 м/с. Все секции работают одновременно и параллельно, а очищенные с их помощью семена отправляются в один приемник.

Электромагнитные установки

![]()

Повилка, плевел, подорожник, василек и горчак ползучий усложняют процесс очистки в хозяйствах, выращивающих такие культуры как лен, клевер или люцерну. Сорняки сходны с семенами культурных растений по большинству признаков. Отделить их не способны ни воздушно-решетные агрегаты, ни триеры. Справляются с этой задачей только специальные электромагнитные машины.

Суть процедуры состоит в том, что в зерновую смесь добавляют некоторое количество специального магнитного порошка. Он состоит из 20% мела и 80% окиси-закиси железа. Требуется такого порошка немного: расход составляет примерно 1-2.5% от общей массы семян.

Сорные зерна довольно шероховаты, и порошок легко пристает к ним. В то же время гладкие зерна люцерны, льна и клевера остаются практически чистыми.

Далее смесь выкладывают на поверхность непрерывно вращающегося барабана. Семена с большим количеством магнитных частичек на поверхности, прикрепляются к нему, задерживаясь на определенное время. Те же, которые не содержат порошка, то есть качественные семена основной культуры, скатываются сразу.

![На первом этапе: обзор машин для предварительной очистки зерна]()

Свойства свежеубранного зернового вороха определяются общей культурой земледелия, зонально-климатическими условиями, выполнением технологического регламента использования уборочных и транспортных средств. Однако в любом случае сырье требует удаления посторонних примесей, осуществляемого с помощью специального оборудования.

Назначение предварительной очистки — выделение крупных, мелких и легких сорных включений из зернового материала или семян, поступающих от комбайна или молотильных устройств. Данный этап осуществляется в целях сохранения сырья, подготовки к сушке или активному вентилированию и повышения эффективности проведения последующих операций.

ГЛАВНЫЕ ПОКАЗАТЕЛИ

Основными характеристиками, отвечающими за выбор методики и машин для обработки сырья, являются влажность и засоренность вороха. По первому критерию зернопроизводящие регионы Российской Федерации условно могут быть разделены на три группы. Для сухих территорий уборочная влажность зерна достигает 15%, средней влажности — 20%, повышенной — более 20%. Как показывает опыт, с учетом неблагоприятных внешних факторов и набора возделываемых культур возможность выполнения операций временного хранения, активного вентилирования и сушки зерна необходимо предусматривать во всех зонах его производства.

Наибольшую трудность обработка сырья представляет в регионах повышенного увлажнения, то есть в Сибирском, Уральском, Центральном нечерноземном, Северо-Западном и Волго-Вятском районах. Так, в Восточной Сибири на обработку поступает около 35% влажного сырья, а в Западной Сибири — более 70%. С засоренностью до 3% в Сибири убирают 40–50% продукции, 3–5% — 28–33%, более 5% — 22–26%. Расчетная уборочная влажность вороха в Северо-Западном округе составляет 27–29% при влажности соломы до 60% и сорняков до 80%. Данный показатель у зерна при уборке может доходить до 40%. В таких условиях пропускная способность комбайнов уменьшается на 30–40%. В результате отношение рабочего периода к числу календарных дней в уборочном сезоне равняется 0,3–0,45, что приводит к растягиванию кампании до 2 месяцев и большим потерям урожая от осыпания и прорастания на корню. Между влажностью и засоренностью наблюдается положительная корреляционная связь, достигающая 0,7–0,8. Наличие такого сырья обусловливает необходимость повышения требований к технологическим операциям предварительной очистки, временного хранения и сушки.

Рассматриваемый этап проходит свежеубранное зерно влажностью до 35% и засоренностью до 20%. Для предотвращения увлажнения, заражения микрофлорой, порчи от самосогревания предварительную очистку следует производить в наиболее короткий срок после выгрузки из бункера уборочного комбайна, при этом не должны снижаться качественные показатели обрабатываемого сырья. Материал следует разделять не менее чем на две фракции — очищенную и примеси. После преодоления этой стадии продукт должен содержать не более 3% включений, в том числе соломистых — не выше 0,2%. Потери основной культуры во фракцию примесей не могут превышать 0,2%, по причине дробления — 0,1%.

РАССЛОЕНИЕ И УДАЛЕНИЕ

В машинах предварительной очистки используются в основном пневмосепарирующие и решетные рабочие органы, предназначенные для обработки вороха зерновых и других культур после комбайна. Широкое распространение получили модели МПО-100, МПО-50, МПО-50С, МПР-50С, МПУ-70 и ОВС-25, в элеваторной промышленности — скальператоры Р1-БК301.300 и А1-Б30.

![очистка зерна]()

Машина предварительной очистки МПР-50С состоит из двух автономных блоков, имеющих независимый привод, — собственно МПО-50С и решетного очистителя МВР-8 (РП-50К). После процесса отделения крупной и легкой примесей, построенного аналогичным для МПО-100 и МПО-50С образом, основной материал ссыпается на решетный очиститель, где на верхнем ярусе выделяются крупные включения, после чего зерно поступает на два параллельно работающих нижних ряда решет, где вычленяются мелкие примеси и фураж — проход. Сход выводится из машины в бункер или на дальнейшую очистку.

ДВУМЯ ПУТЯМИ

Машина МВР-7 (МПУ-70) предназначена для предварительной очистки зерна и вороха зерновых, зернобобовых, технических и масличных культур от легких, мелких и крупных включений, выделяемых сетчатым барабаном-скальператором, воздушным потоком и на решетах в технологических линиях подготовки продовольственного и непродовольственного зерна. Состоит из приемной камеры с питающим валиком, подгруженным клапаном и барабаном-скальператором. Также имеются воздушная часть с каналом первой аспирации и двумя отводами — второй, клапаны регулировки напора воздуха. Предусмотрены осадочная камера со шнеком вывода легкой и тяжелой примесей, нижний и верхний решетные станы с шариковой очисткой, эксцентриковый вал с шатунами и электропривод.

![очистка зерна]()

При работе сырье поступает в приемную камеру над питающим валиком, распределяется по ширине, отжимает клапан и ссыпается на вращающийся сетчатый барабан-скальператор. Крупные примеси, не прошедшие через сетку, выводятся на жалюзийное решето для возврата основной фракции. Семена дважды проходят через сетку скальператора, расслаиваются и вводятся в канал первой аспирации, где воздушным потоком выделяются легкие примеси, и затем поступают на делители загрузки двух станов, действующих параллельно. Верхним ярусом решет выделяется крупная примесь — сход, нижним — сорные и зерновые включения, то есть проход. Основное сырье с нижних рядов направляется в каналы второй аспирации, затем наружу. Все примеси выводятся на сторону, запыленный воздух — в циклоны.

ВОЗДУШНЫЙ ПОТОК

ПОСЛЕДОВАТЕЛЬНОЕ ВОЗДЕЙСТВИЕ

Принцип работы агрегата заключается в последовательном очищении зерна от различных посторонних примесей, соломы и стеблей. Начальная смесь поступает на загрузочный бункер аспирационной камеры. Под действием восходящего воздушного потока, генерируемого вентилятором низкого давления, обрабатываются трудноотделимые легкие фракции. Более тяжелые компоненты выводятся шнеком в аспирационной камере, а легкие — увлекаются воздухом через вентилятор в циклон. Предварительно очищенный материал движется равномерно через патрубок по лотку внутрь приемной части решетного цилиндра. Проходя через отверстия, освобожденное от грубых примесей сырье по выпускному патрубку, образованному нижними наклонными стенками корпуса, выводится из сепаратора и подается на следующие этапы. Из отобранных элементов, постепенно перемещаемых к открытой части решетного цилиндра, удаляются застрявшие зерна и сбрасываются шнеком в выпускной патрубок для отходов. Управление приводом осуществляется как в местном режиме, так и в дистанционном с центрального пульта линии.

МНОГОЭТАПНЫЙ ПРОЦЕСС

Зерноочистительные машины Alfa от Romax производительностью от 50 до 400 т/ч подходят для предварительной очистки от сорных примесей поступающего с поля зернового вороха колосовых, крупяных, зернобобовых культур, кукурузы, сорго и подсолнечника. Устройства рассчитаны на установку в стационарных поточных линиях.

Основными частями машин являются модуль очистки и воздушно-очистительная часть. Привод рабочих органов осуществляется электродвигателем с мотор-редуктором. Подлежащий обработке ворох поступает в накопительный бункер, в котором накапливается и равномерно распределяется по ширине агрегата и подается посредством битера на сетчатый транспортер. Он состоит из сетки, ведущего и ведомого валов. Натяжение сетки осуществляется перемещением ведущего вала при помощи натяжных болтов и определяется по стреле прогиба цепи. Семена, легкие и мелкие примеси проскальзывают через нее, а солома, колоски выводятся сетчатым транспортером из машины. Сырье, прошедшее сквозь него, делится на два потока и поступает во всасывающий канал аспирации. Далее продукт продвигается через датчик подпора, который предназначен для отключения устройства при забивании зерном выгрузного лотка. Замкнутый воздушный поток создается встроенным диаметральным вентилятором, чья скорость регулируется дроссельной заслонкой, расположенной в нагнетательном канале. Легкие примеси выводятся клапаном с регулируемыми грузиками, а очищенное сырье — самотеком.

ДЛЯ УМЕНЬШЕНИЯ ПОТЕРЬ

![очистка зерна]()

РЕГУЛИРУЕМАЯ ОБРАБОТКА

МОБИЛЬНЫЕ УСТРОЙСТВА

Основными органами мобильных комплексов Alfa-MGC от завода Romax, предназначенных для предварительной обработки поступившего с поля сырья, являются загрузочная часть, модуль очистки, воздушно-очистительный и выгрузной ярусы. Привод осуществляется электродвигателями с мотор-редукторами. Ворох поступает с помощью загрузочного транспортера в машину, после чего посредством битера равномерно распределяется и подается на сетчатый транспортер. Зерно, легкие и мелкие примеси проходят через него, а крупные — выводятся наружу. Затем полученный материал разделяется на два потока и отправляется во всасывающий канал аспирации, откуда мелкие и легкие компоненты удаляются с помощью шнека, а очищенное зерно под воздействием шнека и скребкового транспортера попадает на триммер. Через трубу он выгружает сырье на автотранспорт или делает новый бурт.

ЧИСТОЕ ЗЕРНО

Таким образом, сегодня сельхозпроизводителям доступно большое количество разнообразных машин, предназначенных для предварительной очистки зерна, причем как крупных стационарных комплексов, так и компактных мобильных устройств. Выбор должен быть обусловлен целями, задачами и возможностями аграрного предприятия, а также характеристиками и особенностями обрабатываемого сырья.

Читайте также: