Общие сведения о посадках

Обновлено: 05.10.2024

Сопрягаемые детали. Рассматривая соединения деталей машин, мы замечаем, что они в различных парах очень разнообразны по своему характеру. В некоторых случаях одна из деталей какой-либо пары во время работы машины остается неподвижной по отношению к другой детали этой же пары; в других случаях — совершает то или иное движение (например, вращательное, поступательное и т. д.) относительно другой детали.

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь (поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтен требуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы

Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкой называется характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время их работы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно:

Неподвижные посадки Подвижные посадка

1. Прессовая 3-я (ПрЗ) 1. Скользящая (С)

2. Прессовая 2-я (Пр2) 2. Движения (Д)

3. Прессовая 1-я (Пр1) 3. Ходовая (X)

4. Горячая (Гр) 4. Легкоходовая (Л)

5. Прессовая (Пр) 5. Широкоходовая (Ш)

6. Легкопрессовая (Пл) 6. Тепловая ходовая (ТХ)

9. Напряженная (Н)

В скобках указаны принятые сокращенные условные обозначения посадок.

В приведенном перечне посадки указаны в известной последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей.

Посадки Г, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным.

Номинальные и действительные размеры.Размеры деталей машин устанавливаются конструктором, проектирующим данную машину (или деталь), который исходит из самых разнообразных требований. Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называются номинальными.

Выше мы видели, что по ряду причин невозможно обработать какую-либо деталь так, чтобы размеры ее, получившиеся после обработки, точно совпали с номинальными.

Размеры, полученные после обработки, условились называть действительными. Таким образом, действительный размер детали есть тот размер, который установлен путем измерения.

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными.

Предельные размеры.Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаются равными между собой, а колеблются в некоторых пределах.

Предельными называются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером.

Требуемый характер сопряжения двух деталей создается, очевидно, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными.

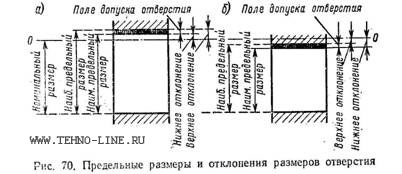

В зависимости от характера посадки наибольший и наименьший предельные размеры вала могут быть больше (рис. 69, а) или меньше (рис. 69, б) его номинального размера. Точно так же наибольший и наименьший предельные размеры отверстия могут быть больше (рис. 70, а) или меньше (рис. 70, б) его номинального размера. Возможно также расположение предельных размеров отверстия или вала по разные стороны от номинального.

На рис. 69 и 70 цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.

Предельные отклонения. Алгебраическую разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением.

Алгебраическую разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением.

Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю, как и действительные.

Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (—), если отклонение отрицательное.

Допуск. Остановимся теперь на определении, отчетливое понимание которого необходимо для усвоения всего вопроса о допусках и посадках.

Допуском, точнее — допуском на неточность обработки называется разность между наибольшим и наименьшим предельными размерами.

Так, например, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен 65,040 — 65,020 = 0,020 мм.

На рис. 69 и 70 допуски (на графиках они называются полями допусков) показаны жирными линиями. Толщина этих линий берется на графиках всегда в увеличенном масштабе (в сравнении с номинальными размерами) для лучшего усвоения. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Величины отклонений и допусков в разных таблицах допусков и посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах (микронах). Микрометр равен 0,001 мм и обозначается сокращенно мкм.

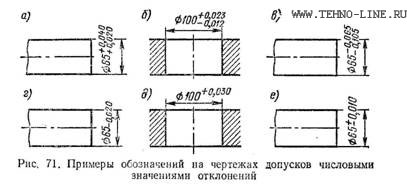

Обозначениядопусков на чертежах числовыми величинами отклонений.Допустимые предельные отклонения размеров деталиот номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (—) вслед за данным размером. Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм. Примеры простановки отклонений на чертежах показаны на рис. 71,а—е.

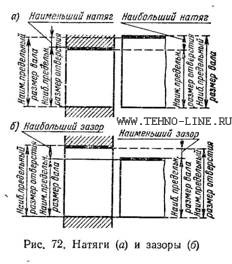

Натягии зазоры.Выше мы установили, что характер посадки зависит от соотношения действительных размеров сопрягаемых деталей или, как говорят, от наличия натяга (рис. 72, а) или зазора (рис. 72, б) между данными деталями.

Натягом называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

При различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рис. 72, а).

Зазором называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала).

В зависимости от соотношения предельных размеров отверстия и вала определяются наибольший и наименьший зазоры (рис. 72, б).

Система отверстия и система вала.Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рис. 73, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю.

Такое отверстие называется основным отверстием. Из рисунка видно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Основное отверстие в системе отверстия обозначается сокращенно буквой А в отличие от обозначения второй (не основной) детали, входящей в сопряжение, которая обозначается буквами соответствующей посадки.

Системой вала называется совокупность посадок, в которых преельные отклонения валов одинаковы (при одном и том же классе очности и одном и том же номинальном размере), аразличные посадки достигаются путем изменения предельных отклонений отверстий. Во всех посадках системы вала верхнее предельное отклонение вала всегда равно нулю. Такой вал называется основным валом.

Схематическое изображение системы вала дано на рис. 73, б,из которого видно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного вала могут быть получены различные посадки за счет изменения предельных размеров отверстия. Действительно, соединяя с данным валом отверстие 1, мы при всех условиях будем получать подвижную посадку. Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Основной вал в системе вала обозначается сокращенно буквой В.

Сопоставление системы отверстия и системы вала. Области применения этих систем.Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнении с системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может быть выполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий. Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности. Внашем машиностроении для диаметров от 1 до 500 мм применяются следующие классы точности: 1-й, 2, 2а, 3, За, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

1-й класс является самым точным из поименованных. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются в точном машиностроении, когда требуется очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т. п. Этот класс является в нашем машиностроении основным.

3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые могут обрабатываться с большими допусками.

5-й класс точности предназначается для подвижных посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин, и для точных заготовок.

7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т. п.

В отдельных случаях применяются классы 2а — промежуточный между 2 и 3-м классами, а также За — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Классы точности, применяющиеся в машиностроении, обозначаются так:

1-й класс обозначается цифрой 1

За класс обозначается За

Эти обозначения приписываются справа, несколько ниже обозначения основной детали системы или посадки.

Таким образом, А5 обозначает основное отверстие 5-го класса, В1 — основной вал 4-го класса, С3 — скользящую посадку 3-го класса, Гг — глухую посадку 1-го класса и т. д.

Посадки и основные детали систем 2-го класса точности как основного обозначаются без цифрового индекса, указывающего класс точности. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

Обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Посадки в разных классах точности.2-й класс является основным, и в нем применяются все посадки, перечисленные на стр. 94, за исключением прессовой третьей (ПрЗ), прессовой второй (Пр2) и прессовой первой (Пр1). Обозначения этих посадок указаны там же.

Число применяемых посадок в 1, 3-м и в других классах точности значительно меньше, чем во 2-м, и различно в системе отверстия и системе вала.

В системе отверстия в 1-м классе применяются девять посадок, а именно: прессовая вторая (Пp21), прессовая первая (Пр11), глухая (Г1), тугая (Т1), напряженная (Н1), плотная (П1), скользящая (Cj), движения (Д1 )и ходовая (Xj).

В 3-м классе установлено шесть посадок: прессовая третья (Пр33), прессовая вторая (Ilp2s), прессовая первая (Пр13), скользящая (С,), ходовая (Х3) и широкоходовая (Ш3).

4-й класс содержит четыре посадки: скользящую (С4), ходовую (Х4), легкоходовую (Л4) и широкоходовую, (Ш4).

В 5-м классе имеются всего только две посадки — скользящая (С5) и ходовая (Х5).

7, 8 и 9-й классы точности посадок не имеют ни в системе отверстия, ни а системе вала. Любое отверстие в этих классах обозначается соответственно А7, А8 или А9, а любой вал — В7, В8 или В9.

Пример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис, 74.

Практическое значение обработки деталей с обусловленными заранее предельными размерами. Изготовление деталей в таких условиях обеспечивает возможность их взаимозаменяемости.

Взаимозаменяемостью деталей называется такое их свойство, при наличии которого сборка станка, машины и пр. происходит без какой-либо подгонки или подбора деталей, причем посадка, требующаяся в каждом отдельном сопряжении, получается именно такой, какой она должна быть в данном сопряжении.

Необходимость пригонки отпадает благодаря тому, что действительные размеры деталей, поступающих в сборочный цех, находятся в пределах допуска, и детали не требуют дополнительной обработки. Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

Достоинства взаимозаменяемости деталей мы наблюдаем постоянно. Всем известно, что любая деталь велосипеда заменяется новой без какой-либо пригонки, каждая электрическая лампочка ввертывается в любой патрон и т. д. Все сельскохозяйственные машины, начиная с плугов и кончая тракторами и комбайнами, состоят из взаимозаменяемых деталей, так как только при этом условии возможна быстрая замена сломанных или износившихся деталей машин без пригонки даже в полевой обстановке.

В настоящее время почти вся продукция отечественного машиностроения, за исключением опытных образцов и отдельных сопряжений изделий серийного производства, изготавливается с обеспечением взаимозаменяемости деталей и

Limits and fits. Basic definitions

Дата введения 1963-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 26.03.62

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

1, 18, приложение 1

1, приложение 1, 2

1, приложение 1, 2

1, приложение 1, 2

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.80 N 3626

5. ИЗДАНИЕ с Изменениями N 2, 3, утвержденными в мае 1970 г., июле 1980 г., (ИУС 5-70, 9-80)

1. Настоящий стандарт распространяется на гладкие цилиндрические соединения и плоские соединения с параллельными плоскостями* и устанавливает основные определения для системы допусков и посадок ОСТ, определяемой следующими стандартами: ГОСТ 11472, ГОСТ 8809, ГОСТ 3047, ОСТ НКМ 1011, ОСТ НКМ 1041, ОСТ 1012, ОСТ 1042, ОСТ 1043, ОСТ 1044, ОСТ НКМ 1016, ОСТ 1013, ОСТ 1069, ОСТ НКМ 1017, ОСТ 1014, ОСТ 1015, ОСТ НКМ 1021, ОСТ 1022, ОСТ 1142, ОСТ 1143, ОСТ НКМ 1026, ОСТ 1023, ОСТ НКМ 1027, ОСТ 1024, ОСТ 1025, ОСТ 1010, ГОСТ 2689, ГОСТ 11710.

* Применение стандарта для вновь разрабатываемых изделий не допускается.

1. Предельные отклонения и допуски, устанавливаемые стандартами на допуски и посадки, относятся к деталям, размеры которых определены при нормальной температуре 20 °С по ГОСТ 9249.

2. Обозначение допусков и посадок на чертежах - по ГОСТ 2.307.

(Измененная редакция, Изм. N 3).

2. В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности соединения. Если охватывающая и охватываемая поверхности являются круглыми цилиндрическими поверхностями, то соединение называется гладким цилиндрическим. Если охватывающая и охватываемая поверхности образованы двумя параллельными плоскостями каждая, то соединение называется плоским с параллельными плоскостями. У цилиндрических соединений охватывающая поверхность носит общее название отверстие, а охватываемая - вал.

Примечание. Названия "отверстие" и "вал" условно применимы также и к другим охватывающим и охватываемым поверхностям.

3. Номинальным размером называется основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

1. Под размером в системе допусков и посадок понимается в цилиндрических соединениях диаметр, в плоских - расстояние между параллельными плоскостями.

2. Номинальные размеры должны выбираться по ГОСТ 6636.

4. Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

5. Предельными размерами называются два предельных значения размера, между которыми должен находиться действительный размер. Большее из них называется наибольшим предельным размером, меньшее - наименьшим предельным размером (черт.1).

Примечание. Предельными размерами ограничиваются действительные размеры годных деталей, полученные измерением с допустимой погрешностью. Случаи, когда предельными размерами должны ограничиваться действительные размеры с учетом погрешностей измерения, следует оговаривать особо.

6. Отклонением размера называется алгебраическая разность между размером и его номинальным значением. Отклонение является положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами.

Верхним предельным отклонением называется алгебраическая разность между наибольшим предельным размером и номинальным, а нижним предельным отклонением - алгебраическая разность между наименьшим предельным размером и номинальным.

7. Допуском размера называется разность между наибольшим и наименьшим предельными размерами.

8. Нулевой линией называется линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок (черт.1б). Положительные отклонения откладываются вверх от нулевой линии, отрицательные - вниз.

9. Полем допуска называется интервал значений размеров, ограниченный предельными размерами; оно определяется величиной допуска и его расположением относительно номинального размера. На схеме поле допуска изображается зоной между линиями, соответствующими верхнему и нижнему предельным отклонениям.

Верхняя граница поля допуска соответствует наибольшему предельному размеру, нижняя граница - наименьшему предельному размеру.

10. Размеры поверхности считаются находящимися в поле допуска, если в поле допуска находятся как измеренные двухточечным методом размеры проверяемой детали в любом месте поверхности, так и размеры геометрически правильного прототипа сопрягаемой детали, плотно (без зазора и натяга) сопрягающегося с проверяемой деталью.

Случаи, когда допускаются отступления от этого правила, должны быть оговорены особо.

Примечание. Приведенное в п.10 правило не предопределяет методику контроля.

11. Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

12. Зазором называется положительная разность между размерами отверстия и вала (размер отверстия больше размера вала).

Натягом называется положительная разность между размерами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

Примечание. В необходимых случаях зазор может быть выражен как отрицательный натяг, а натяг - как отрицательный зазор.

13. Посадки подразделяются на три группы:

а) посадки с зазором, при которых обеспечивается зазор в соединении;

б) посадки с натягом, при которых обеспечивается натяг в соединении;

в) переходные посадки, при которых возможно получение как натягов, так и зазоров.

Деление посадок по группам в стандартах на допуски и посадки производится в зависимости от взаимного расположения полей допусков отверстия и вала. К посадкам с зазором относятся посадки, в которых поле допуска отверстия расположено над полем допуска вала, в том числе и "скользящие" посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

К посадкам с натягом относятся посадки, в которых поле допуска вала расположено над полем допуска отверстия. К переходным посадкам относятся посадки, в которых поля допусков отверстия и вала перекрываются (черт.2).

14. Наибольшим и наименьшим зазором (или натягом) называются два предельных значения, между которыми должен находиться зазор (или натяг).

15. Допуском посадки называется разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягом (в посадках с натягом).

В переходных посадках допуск посадки равен алгебраической разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

16. Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (черт.3). Во всех стандартных посадках системы отверстия нижнее отклонение отверстий равно нулю. Такое отверстие называется основным отверстием.

Плотная посадка (соединение того же вала, что и рычага 6). Если размер отверстия больше размера вала, то есть 5 = O-й (рис. 4.6, а), зазор 5 называется разницей между размером отверстия и размером вала. Посадка с натягом N — это разница между предварительно собранным валом и размером отверстия, когда размер вала больше размера отверстия (Рис. 4.6, b). И вмешательство является отрицательным пробелом, Клиренс и герметичность обеспечиваются не только точностью размеров отдельных деталей, но и главным образом соотношением размеров сопрягаемых деталей.

Большее значение отклонения угла и формы конуса возможно при полном использовании допуска TL приведено в таблице. Людмила Фирмаль

Поверхность — посадка. Посадка — это характер соединения деталей, определяемый размером результирующего разрыва или помехи. Посадка характеризует свободу Способность противостоять относительному движению связанных компонентов или взаимному смещению. В зависимости от расположения поля Допуски на отверстия и посадочный вал делятся на три группы. Свободная посадка обеспечивает зазор для соединения (поле допусков отверстий находится над полем допусков вала; см. Рисунок 4.5).

Посадка с натягом затягивает соединение (поле допусков вала находится выше поля допусков отверстий; см. Рисунок 4.8). Переходные посадки обеспечивают зазор и посадку с натягом на соединение (см. Рисунок 4.9 для полей допусков отверстия и вала). Приземленные посадочные площадки характеризуются максимальным зазором и максимальным зазором (см. Рис. 4.5). Максимальный зазор 5 м равен разнице Максимальный размер отверстия и минимальный размер вала. (4,15) о Рисунок 4.7 Минимальный клиренс 5т1р.

Равно разнице между минимальным пределом размера отверстия и максимальным размером вала. Удобно использовать уравнения (4.17) и (4.18). Это связано с тем, что отклонения выбираются из каталога, и нет необходимости сначала их находить. Ограничение по размеру. Зазубренные площадки также включают площадки, где допуск нижнего отверстия соответствует допуску верхнего вала (Рисунок 4.7, а). Для этих посадок, как и для всех посадок с зазорами, поле допусков отверстий находится выше поля допусков вала, но 8t1n = = 0. Пример 4.8 Диаметр отверстий в корпусе 12 (см. Рис. 3.1) установлен на 01 + 0,015, ось 7 fKSo.oi (пример 4.6).

Определение предельного клиренса Соединение вала 7 и корпуса 12 согласно уравнениям (4.15) — (4.18). На рисунке показаны max и 5t1P 4.5 Решение. 1. Рассчитайте зазор согласно уравнениям (4.15) и (4.16), используя предельные размеры Pmax, Ott. ^ Макс и м. Рассчитано в Примере 4.6: 5 диаметр Gro = 10,015-9,986 = 0,029 мм; 5t1n = 10-9,995 = = 0,005 мм. 2. Рассчитайте зазор согласно уравнениям (4.17) и (4.18). 5max = 15 — (- 14) = 29 мкм = 0,029 мм; 5t1n = 0 — (- 5) = = 5 мкм = 0,005 мм 3. Схема поля допусков показывает условные обозначения и значения зазора (см. Рис. 4.5). Помехи подходят.

Для создания посадки с натягом диаметр вала должен быть больше диаметра отверстия перед сборкой. Собранное состояние Обе части сопряженной зоны имеют одинаковый диаметр. Это означает, что сборка выполняется в результате упругой деформации материала. Не соединяйте детали Может быть перемещен. Метод сборки Детали, условия работы и способы конструирования затянутых соединений учитываются в процессе технической механики и механических деталей. приземление Natia Хом характеризуется предельным вмешательством.

- Максимальные помехи NTx (рисунок 4.8) — это максимальные помехи. Ограничивает размер вала и минимальный размер отверстия. Минимальная помеха Nt1n равна разнице между минимальными предельными размерами Ограничения вала и максимального размера отверстия: L ^ ax = ^ max- ^ m1n = Jm1n-P ^ x- (4.19) Небольшие пробелы, удобные отклонения: Ограничить помехи и рассчитать через предельные помехи L Макс = ez-E1; Л7т1п = -ЕЗ. (4,20) Пример 4.9 Указаны размеры соединения между валом 7 и рычагом 6 (см. Рис. 3.1).

В зависимости от характеристик измерительного прибора погрешность прогрессии может увеличиваться с момента первого измерения. Людмила Фирмаль

Главной особенностью переходной посадки является соединение деталей, относящихся к одной партии, Могут возникнуть пробелы или помехи. Переходные посадки характеризуются наибольшим разрывом и наибольшим вмешательством (рисунок 4.9). Пример 4.10. Размеры соединения вала 7 и ручки 11 (см. Рис. 3.1): Отверстие (деталь 11) 08 + oo:. . Вал (часть 7) 08 ± 0,0045. Определите критические размеры, помехи и зазор и создайте схему поля допусков. Решение. 1. Состояние Отклонение пределов задания Рисунок 4.9 эквивалентен: ЕЗ = 15, Е1 = 0, ez = 4.5; e = -4,5 мкм. 2.

Рассчитайте окончательные помехи, используя уравнение (4.20). УУт1п = 4,5-0 = 4,5 мкм. Utah —4,5-15=—19,5 мкм. Потому что это самая маленькая посадка Оказалось- В отрицательном случае сочетание минимального ограниченного размера вала и максимального ограниченного отверстия Клиренс max = 19,5 мкм. 3. Для проверки рассчитайте предельный разрыв согласно уравнениям (4.17) и (4.18). 5шах 15 — (- 4.5) = 19,5 мкм. 5msh = 0- (+4,5) = -4,5 мкм. Для того, чтобы убедиться, Для данного отклонения комбинация максимальной и минимальной осей дает 5 м, а комбинация минимальной и максимальной осей дает 4.

Схема поля (См. Рисунок 4.9). Показано отверстие допуска На основании расчетов, выполненных в примере 4.10, отрицательный разрыв равен положительной помехе, И наоборот, для определения значений 5max и A при переходе на посадку (P ax достаточно рассчитать как окончательный зазор, так и конечные помехи. Если рассчитано правильно, 5m) n или N 1 ^ обязательно будут отрицательными и 1 в абсолютном значении. Или 5тах.

Допуск посадки TP представляет собой сумму допусков отверстия и вала, которые составляют соединение. 777 = 77) + 77 . (4,21) Из схемы поля допусков при посадке с зазором (рис. 4.5) 5max = 5 м) n + TO + TA. По той же схеме, разрыв Диапазон от 5t1v до 5шах. Известно, что разница между пределами размеров равна ее допустимому отклонению. Следовательно, разница в предельном разрыве Он равен допустимому значению зазора T8, то есть 5gaah-5t1 = T8. Следовательно, для посадок с зазором допуск на посадку может оказаться равным допуску на разрыв или максимальной разнице в просвете. ТП = Т8 = 8тх-5ШШ. (4,22) С рисом 4.8.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Механизмы всех машин и приборов состоят из взаимосоединяемых деталей и сборочных единиц. Характер соединений должен обеспечивать точность положения или перемещения деталей и сборочных единиц, надежность эксплуатации, простоту ремонта машин и приборов, поэтому конструкции соединений могут быть различными и к их характеру могут предъявляться различные требования.

В одних случаях необходимо получить подвижное соединение с зазором (соединение оси с корпусом), в других — неподвижное соединение с натягом (соединение той же оси с рычагом ).

Зазором S называют разность размеров отверстия и вала, если размер отверстия больше размера вала, т. е. S = D — d (рис. 7, а).

Натягом N называют разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 7, б). При подобном соотношении диаметров d и D натяг можно считать отрицательным зазором, т. е.

N = - S = - (D – d) = d - D. (1.)

Зазоры и натяги обеспечиваются не только точностью размеров отдельно взятых деталей, но главным образом соотношением размеров сопрягаемых поверхностей — посадкой.

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадки характеризуют свободу относительного перемещения соединенных деталей или их способность сопротивляться взаимному смещению. В зависимости от расположения полей допусков отверстия и вала посадки подразделяют на три группы:

посадки с зазором обеспечивают зазор в соединении (поле допуска отверстия расположено над полем допуска вала.);

посадки с натягом обеспечивают натяг в соединении (поле допуска вала расположено над полем допуска отверстия, см. рис. 8);

переходные посадки дают возможность получать в соединении как зазора, так и натяга (поля допусков отверстия и вала перекрываются, см. рис. 9).

Посадки с зазором характеризуются предельными зазорами — наибольшим и наименьшим. Наибольший зазор 5дах равен разности наибольшего предельного размера отверстия и наименьшего предельного размера вала:

Наименьший зазор равен разности наименьшего предельного размера отверстия и наибольшего предельного размера вала

Формулы (2.) и (3.) можно преобразовать для вычисления ичерез отклонения, для чего подставим в формулу (2.) значения и:

Формулами (4.) и (5.) удобно пользоваться, так как при этом отклонения выбирают по справочникам и не нужно предварительно находить предельные размеры.

К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. У этих посадок, как у всех посадок с зазором поле допуска отверстия располагается над полем допуска вала, но Smin = 0.

Посадки с натягом. Для образования натяга диаметр вала до сборки обязательно должен быть больше диаметра отверстия. В собранном состоянии диаметры обеих деталей в зоне сопряжения уравниваются. Это означает, что сборка осуществляется в результате упругих деформаций материала, и детали соединяются неподвижно. Способы сборки деталей, условия работы, методы проектирования соединений с натягом рассматриваются в курсах технической механики и деталей машин.

Посадки с натягом характеризуются предельными натягами. Наибольший натяг Nmax (рис. 8) равен разности наибольшего предельного размера вала и наименьшего предельного размера отверстия; наименьший натяг равен разности наименьшего предельного размера вала и наибольшего предельного размера отверстия:

; . (6.)

Предельные натяги, как и предельные зазоры, удобно вычислять через предельные отклонения:

; . (7.)

Переходные посадки. Основной особенностью переходных посадок является то, что в соединениях деталей, относящихся к одним и тем же партиям, могут получаться или зазоры, или натяги. Переходные посадки характеризуются наибольшими зазорами и наибольшими натягами (рис. 9).

На основании расчетов, выполненных в примере, сделаем следующие выводы: так как отрицательные зазоры равны положительным натягам и наоборот, то для определения в переходной посадке значений идостаточно вычислить оба предельных зазора или оба предельных натяга; при правильном вычисленииилиобязательно окажутся отрицательными, и по абсолютным значениям будут равняться соответственноили.

Допуск посадки ТП равен сумме допусков отверстия и вала, составляющих соединение:

ТП = TD + Td. (8.)

Из схемы полей допусков посадки с зазором следует, что . Из этой же схемы следует, что зазоры изменяются в пределах от до. Известно, что разность предельных значений размера равна его же допуску. Таким образом, разность предельных зазоров равна допуску зазораTS, т.е. .

Следовательно, можно доказать, что для посадок с зазором допуск посадки равен допуску зазора или разности предельных зазоров:

. (9.)

Пользуясь рис. 4.8, аналогично можно доказать, что для посадок с натягом допуск посадки равен допуску натяга или разности натягов:

. (10.)

При вычислении допуска переходных посадок в формулы (9.) или (10.) подставляют предельные зазоры или натяги с их знаками. Иначе говоря, допуск переходной посадки

. (11.)

Посадки в системе отверстия и в системе вала.

Посадки всех трех групп с различными зазорами и натягами можно получить, изменяя положения полей допусков обеих сопрягаемых деталей (рис. 10, а). Однако удобнее в технологическом и эксплуатационном отношениях получать разнообразные посадки, изменяя положения поля допуска только вала (рис. 10, б) или только отверстия (рис. 10, в). Например, все посадки, рассмотренные в примерах 8—10 (см. рис. 8 и 9), образованы изменением положения полей допусков вала при постоянных полях допусков отверстий (ES = 15 мкм; и EI = 0). Деталь, у которой положение поля допуска не зависит от вида посадки, называют основной деталью системы. Это может быть отверстие или вал, имеющие любое основное отклонение. В системе допусков и посадок СЭВ основными деталями служат отверстия или валы, имеющие основное отклонение, равное нулю.

Таким образом, основная деталь — это деталь, поле допуска которой является базовым для образования посадок, установленных в данной системе допусков и посадок.

Основное отверстие — отверстие, нижнее отклонение которого равно нулю EI = 0 (см. рис. 7, а и 10, б). У основного отверстия верхнее отклонение всегда положительное и равно допуску ES — 0 = TD; поле допуска расположено выше нулевой линии и направлено в сторону увеличения номинального размера. Основной вал — вал, верхнее отклонение которого равно нулю es = 0 (см. рис. 7, и рис. 10, б). У основного вала , поле допуска расположено ниже нулевой линии и направлено в сторону уменьшения номинального размера.

В зависимости от того, какая из двух сопрягаемых деталей является основной, системы допусков и посадок включают два ряда посадок: посадки в системе отверстия — различные зазоры и натяги получаются соединением различных валов с основным отверстием (см. рис. 10, б);

Посадки в системе вала — различные зазоры и натяги получаются соединением различных отверстий с основным валом (см. рис. 10, б).

Нужные зазоры и натяги получают, изменяя основные отклонения не основных деталей: валов в системе отверстия и отверстий в системе вала. Основные отклонения не основных деталей системы изменяются по абсолютной величине и могут быть положительными, отрицательными и равными нулю. В последнем случае (см. рис. 7, а) получается посадка с зазором, образованная основным отверстием и основным валом.

Валы различной точности (даже высокой) можно обрабатывать и измерять универсальными инструментами — резцами, шлифовальными кругами, микрометрами и т. д. Для обработки и измерения точных отверстий применяют специальные, дорогостоящие инструменты (зенкеры, развертки, протяжки, калибры-пробки). Число комплектов таких инструментов, необходимых для обработки отверстий с одинаковым номинальным размером, зависит от разнообразия 'предельных отклонений, которые могут быть назначены. Допустим, требуется изготовить три комплекта деталей одинаковых номинальных размеров и одинаковой точности для получения посадок с зазором, натягом и переходной. В системе отверстия предельные размеры отверстий одинаковы для всех трех посадок (см. рис. 10, б), и для обработки потребуется только один комплект специальных инструментов. В системе вала предельные размеры отверстий для каждой посадки различны (см. рис. 10, е), и для обработки потребуется три комплекта специальных инструментов.

Благодаря тому, что для получения разнообразных посадок в системе отверстия требуется значительно меньше специальных инструментов для обработки отверстий, эта система в машиностроении имеет преимущественное применение.

Расчет и выбор посадок.

Выбор различных посадок для подвижных и неподвижных соединений можно производить на основании предварительных расчетов, экспериментальных исследований или ориентируясь на аналогичные соединения, условия работы которых хорошо известны.

Посадки с зазором. Рассмотрим один из вариантов расчета посадки подшипника скольжения.

Известно, что при гидродинамическом режиме работы масляный клин в подшипнике скольжения возникает только в области определенных зазоров между цапфой вала и вкладышем подшипника. Поэтому задачей настоящего расчета является нахождение оптимального расчетного зазора и выбор по нему стандартной посадки.

Рис. 11. График зависимости толщины масляного слоя от зазора

Рассмотрим упрощенный метод расчета и выбора посадок. Толщина масляного слоя в месте наибольшего сближения поверхностей отверстия и вала h = S/2 (1 - х), где S — диаметральный зазор;

х =2e/S относительный эксцентриситет; е — абсолютный эксцентриситет вала в подшипнике при зазоре S.

Принципиальный график зависимости толщины масляного слоя от величины зазора S приведен на рис. 11.

Как видно из рис. 11, определенной толщине масляного слоя соответствуют два зазора. Например, [hmin] соответствуют зазоры [Smin] и [Smах]. Допустимая минимальная толщина масляного слоя, при которой еще обеспечивается жидкостное трение:

где К > 2 — коэффициент запаса надежности по толщине масляного слоя; yk — добавка на неразрывность масляного слоя (yg =2-3 мкм).

Поэтому необходимо соблюдать условие:

где [Smin] — минимальный допустимый зазор, при котором толщина масляного слоя равна допустимой [hmin].

Относительный эксцентриситет xmin, соответствующий зазору Smin, из-за возможности возникновения самовозбуждающихся колебаний вала в подшипнике рекомендуется принимать не менее 0,3, то есть xmin > 0,3.

Для определения х используем полученную в [10] зависимость

где w — угловая скорость вала, рад/с;

CR — коэффициент нагруженноcnb подшипника; Р — среднее удельное давление (Па),

На рис. 12. приведены зависимости A от х и отношения l/dHC. Для определения xmin необходимо определить Аh соответствующее [hmin]:

Рис. 12. Зависимость А = f(x) для половинного подшипника

По рис. 12. можно определитьxmin — относительный эксцентриситет, соответствующий зазору [Smin];

Читайте также: