Определить тип посадки и рассчитать ее на максимум и минимум

Обновлено: 07.07.2024

Машины, механизмы и создаваемые человеком сооружения образованы множеством соединений деталей, которые образуют узлы, агрегаты и прочие элементы конструкций. Каждая деталь имеет свои линейные, угловые и диаметральные размеры, которые, как нам уже известно, не могут соответствовать идеалу, называемому номинальным размером – всегда присутствуют погрешности размеров, обусловленные несовершенством технологий производства, средств измерений и другими факторами.

По этой причине каждая сопрягаемая деталь механизма имеет по замыслу конструкторов определенные отклонения от номинала и допуски на те или иные размеры, формы и т. п.

А когда все эти детали в механизме или машине образуют взаимосвязанную цепочку, допуски размеров каждого составляющего звена этой цепи оказывают влияние на размеры и допуски размеров всех остальных звеньев.

Поэтому обеспечение правильной работы всей машины или какого-либо элемента ее конструкции может быть достигнуто рациональным подбором предельных отклонений каждой детали.

Для определения оптимального соотношения предельных взаимосвязанных размеров одной или нескольких деталей, входящих в этот сборочный узел, проводят размерный анализ, предварительно построив размерные цепи.

Если в такую совокупность входят размеры одной детали, то такую цепь называют подетальной размерной цепью (рис. 2), а если участвуют размеры нескольких деталей, то сборочной размерной цепью (рис. 3).

Для анализа размерной цепи необходимым условием является замкнутость размерного контура, т. е. цепь должна замкнуться.

Виды размерных цепей

По взаимному расположению размеров и их характеру размерные цепи делятся на линейные, угловые, плоские и пространственные.

Линейными называют размерные цепи, звеньями которых являются линейные размеры. Соответственно, угловыми называют размерные цепи, звеньями которых являются угловые размеры.

Если все звенья цепи лежат в одной или в нескольких параллельных плоскостях, такую цепь называют плоской , а если звенья цепи не параллельны одно другому и лежат в непараллельных плоскостях, то такую цепь называют пространственной .

По назначению размерные цепи подразделяют на следующие виды:

- конструкторские – обеспечивают точность изделия на этапе его проектирования;

- технологические – выражают связь размеров обрабатываемой детали с технологическим процессом;

- измерительные – решают задачу измерения определенных звеньев, характеризующих точность изделия.

Звенья размерных цепей

Исходным называют звено, к которому предъявляются основные требования – точность в соответствии с техническими условиями, от которого зависит работоспособность узла. При сборке исходное звено, как правило, получается последним, поэтому оно также называется замыкающим .

Составляющие звенья обозначаются на схемах или чертежах прописными буквами русского алфавита ( А , Б , В и т. д.) или строчными буквами греческого алфавита (кроме букв α , β , ω , ξ , λ ) с соответствующим порядковым номером 1, 2, 3, …. m . При этом замыкающее звено обозначается соответствующей буквой с индексом Δ (например, АΔ ).

Размерную цепь удобно представлять в виде замкнутого векторного контура, в котором векторы направлены либо по часовой стрелке, либо против нее (рис. 5).

Звенья цепи, по отношению к замыкающему звену, могут быть увеличивающими и уменьшающими . Увеличение размеров увеличивающих звеньшев приводит к увеличению и замыкающего звена при неизменном исходном звене.

И наоборот - увеличение размеров уменьшающих звеньев приводит к уменьшению размеров замыкающего звена.

На схемах уменьшающие звенья имеют направления, одинаковые с направлением замыкающего звена (←), а увеличивающие – противоположное (→).

Анализ размерных цепей

Анализ размерных цепей и их расчет проводят с целью:

- определения числовой взаимосвязи размеров, обеспечивающих эксплуатационные требования и экономически целесообразную точность выполнения этих размеров;

- экономически выгодного вида взаимозаменяемости (полной или неполной);

- допусков размеров и рационального порядка их простановки на чертежах.

Задачи размерного анализа делятся на два вида:

-

прямая задача решается при конструировании деталей и узлов для определения допусков и предельных отклонений составляющих звеньев по заданным номинальным размерам всех размеров цепи и заданным предельным размерам исходного звена;

Методы расчета размерных цепей

Существует несколько методов решения прямой и обратной задачи в условиях полной и неполной взаимозаменяемости. Наиболее распространены следующие методы:

- расчет на максимум – минимум (обеспечивает полную взаимозаменяемость);

- теоретико-вероятностный (обеспечивает полную или частичную взаимозаменяемость);

- групповой взаимозаменяемости;

- равных допусков;

- регулирования;

- пригонки и др.

Рассмотрим некоторые из них на примере расчета размерной цепи подшипникового узла (рис. 4).

Метод расчета на максимум – минимум (обратная задача)

Расчет осуществляется в следующем порядке.

1 . Составляется схема размерной цепи, определяется m – общее число звеньев цепи (рис. 5).

2 . Определяется характер звеньев: AΔ – замыкающее звено; А1 – увеличивающее звено; А2 ; А3 ; А4 – уменьшающие звенья. При этом n – число увеличивающих звеньев; p – число уменьшающих звеньев; m - общее число звеньев, включая замыкающее.

Тогда n + p = m - 1 .

3 . Составляется уравнение номинальных размеров для частного случая:

в общем случае это уравнение будет иметь вид: АΔ = ∑ Аi ув - ∑ Ai ум .

4 . Определяется допуск замыкающего звена, для чего составляется уравнение допусков:

а предельные размеры замыкающего звена равны:

АΔmax = ∑ Аi ув max - ∑ Ai ум min ;

АΔmin = ∑ Аi ув min - ∑ Ai ум max .

Поскольку разность между предельными размерами звеньев есть их допуск, можно записать:

ТАΔ = ∑ ТАi ув - ∑ ТAi ум , (1)

а так как сумма увеличивающих и уменьшающих звеньев равна n + p = m - 1 , то

ТАΔ = ∑ТАi ,

т. е. допуск замыкающего или исходного звена равен сумме допусков составляющих звеньев.

5 . Находятся предельные размеры замыкающего звена, т. е. определяются его верхнее и нижнее отклонение:

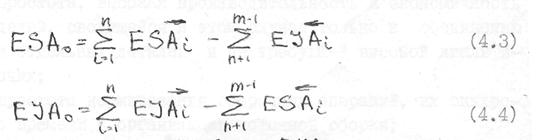

ESАΔ = ∑ ESАi ув - ∑ ESAi ум ;

EIАΔ = ∑ EIАi ув - ∑ EIAi ум .

6 . По предельным отклонениям определяются предельные размеры замыкающего или исходного звена:

АΔmax = АΔ + ESAΔ ;

АΔmin = АΔ + EIAΔ .

Поскольку расчеты показали, что допуск замыкающего звена равен сумме допусков всех составляющих звеньев (формула 1), необходимо стремиться, чтобы число звеньев в цепи было минимальным, тогда минимальной будет и погрешность.

При решении прямой задачи размерного анализа можно воспользоваться методом равных допусков, основанный на предположении, что допуски всех составляющих звеньев равны, или методом одинаковой точности (метод допусков одного квалитета точности).

В условиях массового и крупносерийного производства расчет размерных цепей изложенными выше методами часто не дает экономически выгодного результата. Поэтому в этих видах производства целесообразно использовать теоретико-вероятностные методы расчета, которые основаны на суммировании средних размеров, определенных с учетом случайных погрешностей. При этом замыкающее звено размерной цепи принимается за случайную величину, являющуюся суммой независимых случайных переменных размеров составляющих звеньев.

Для выполнения практического занятия № 1 исходные данные в виде заданий приведены ниже в методических указаниях к выполнению этой работы и выдаются преподавателем.

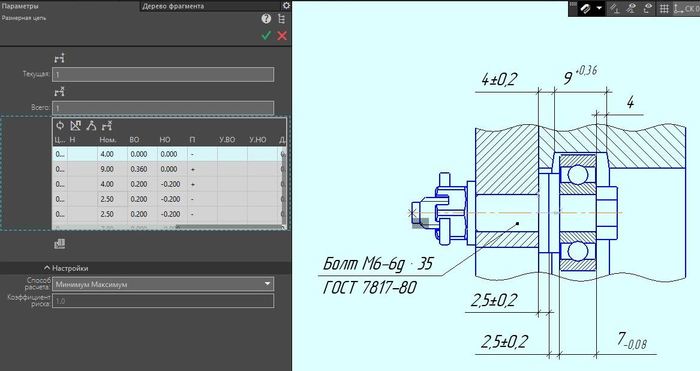

Для выполнения практических занятий № 2-11 исходные данные – сборочный чертеж узла и чертеж детали, выполненные без указания требований по точности и качеству поверхности, как правило, следует брать у преподавателя. Пример такого задания приведен на рисунке 1.

Перед выполнением каждого практического занятия студенту необходимо проработать по данным методическим указаниям, лекционному курсу и рекомендованной литературе соответствующие темы курса.

По результатам выполнения каждого практического занятия студенты должны представить и защитить отчет.

Форма титульного листа отчета представлена в таблице 1.

Текст отчета оформляется в соответствии с правилами выполнения текстовых документов, которые достаточно полно отражены в методических указаниях [5].

Рис. 1. Пример задания для выполнения практических занятий

Практическое занятие № 1

РАСЧЕТ ДОПУСКОВ И ПОСАДОК ГЛАДКИХ

ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

Цель занятия

Ознакомиться с методикой расчета допусков и посадок гладких цилиндрических соединений.

Краткая теоретическая часть

2.1. Термины и определения единой системы допусков и посадок (ЕСДП)

Основные определения ЕСДП приведены в таблице 2.

Основные определения ЕСДП

Продолжение табл. 2

| Понятие | Определение |

| 6. Отклонение | Алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером. |

| 7. Действительное отклонение (Er, er) | Алгебраическая разность между действительным и соответствующим номинальным размерами: Er = Dr – D; er = dr – D . |

| 8. Предельное отклонение | Алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения. |

| 9. Верхнее предель ное отклонение ES, es | Алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами (рис. 2). ES – верхнее отклонение отверстия, es – верхнее отклонение вала. ES = Dmax – D; es = dmax – D. |

| 10. Нижнее предельное отклонение EI, ei | Алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами (рис. 2.). EI – нижнее отклонение отверстия, ei – нижнее оклонение вала. EI = Dmin – D; ei = dmin – D |

| 11. Основное отклонение | Одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным отклонением принимается отклонение, ближайшее к нулевой линии. |

| 12. Нулевая линия | Линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз (рис. 2). |

| 13. Допуск (Т) | Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями (рис. 2). Допуск – величина положительная. |

| 14. Стандартный допуск (IT ) | Любой из допусков, устанавливаемых данной системой допусков и посадок. |

Окончание табл. 3

| Понятие | Определение |

| 15. Поле допуска | Поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положения относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис. 2). |

| 16. Сопрягаемые | Поверхности, по которым детали соединяются в сборочные единицы. |

| 17. Несопрягаемые или свободные | Поверхности, не предназначенные для соединения с поверхностями других деталей. |

Основные ряды нормальных линейных размеров

Определение и виды посадок

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. На рис. 2. приведена схема сопряжения отверстия и вала с зазором.

При назначении посадок номинальный размер для отверстия и вала является общим (D) и называется номинальным размером посадки (рис. 2).

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

В зависимости от взаимного расположения полей допусков отверстия и вала различают три типа посадок: 1 – с зазором, 2 – с натягом и 3 – переходные.

В табл. 4 приведены определения типов посадок, примеры и параметры, характеризующие эти посадки.

Рис. 2. Схема сопряжения отверстия и вала с зазором

Различают также посадки в системе отверстия и посадки в системе вала.

Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия, обозначаемого буквой H (рис. 3). Основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала, обозначаемого буквой h (рис. 4). Основной вал – вал, верхнее отклонение которого равно нулю.

Определения типов посадок, примеры и параметры

| Типы посадок и параметры, характеризующие эти посадки |

| 1.Посадка с зазором - посадка, при которой в соединении, всегда образуется зазор, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала, причем, относительно нулевой линии они могут занимать различные положения Примечания: 1. Наименьший зазор (Smin) – разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала в посадке с зазором: S min = D min – d max = EI – es 2. Наибольший зазор (Smax) – разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором или в переходной посадке S max = D max – d min = ES – ei 3.Средний зазор (Sc) – это среднее арифметическое наибольшего и наименьшего зазоров. Sc=(S max + S min ) / 2 Пример посадки с зазором : Æ Параметры отверстия: 1.Верхнее отклонение ES = +30 мкм, нижнее отклонение EI = 0 мкм 2. Наибольший и наименьший предельные размеры: Dmax = D + ES = 70 + 0,03 = 70,03 мм, Dmin = D + EI= 70 + 0 = 70 мм 3.Допуск отверстия: TD = Dmax – Dmin = ES – EI= 30 – 0 = 30 мкм Параметры вала : 1. Верхнее отклонение: es = –10 мкм, нижнее отклонение: ei = –29 мкм 2. Наибольший и наименьший предельные размеры: dmax = D + es =70 – 0,010 = 69,990 мм, dmin = D + ei =70 – 0,029 = 69,971 мм 3. Допуск вала Td = dmax – dmin = es – ei= –10 – (–29) = 19 мкм Параметры посадки: 1. Номинальный диаметр посадки: D=70 мм 2. Наибольший, наименьший и средний зазоры: Smax = ES – ei = 30 – (–29) = 59 мкм Smin = EI – es = 0 – (–10) = 10 мкм мкм 3. Допуск посадки: ТП = TS = TD + Td = (ES – EI) + (es – ei) = Smax – Smin= 59 – 19 = 49 мкм |

| 2. Посадка с натягом - посадка, при которой в соединении всегда образуется натяг, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала, относительно нулевой линии они могут также занимать различные положения. Примечания: 1.Наименьший натяг (Nmin) – разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия до сборки в посадке с натягом:. N min = d min – D max = ei – ES 2. Наибольший натяг (Nmax) – разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке: N max = d max – D min = es – EI 3. Средний натяг (Nc) – это среднее арифметическое наибольшего и наименьшего натягов: Nc = (N max + N min ) / 2 Пример посадки с натягом: Æ Параметры отверстия: 1. ES = –32 мкм, EI = –62 мкм 2. Наибольший и наименьший предельные размеры: Dmax = D + ES =80–0,032=79,968 мм, Dmin = D + EI= 80 – 0,062 =79,938 мм 3.Допуск отверстия: TD = Dmax – Dmin = ES – EI = –32 – (–62)=30 мкм Параметры вала: 1. Верхнее отклонение: es = 0 мкм, нижнее отклонение: ei = –19 мкм 2. Наибольший и наименьший предельные размеры: dmax = D +es = 80 + 0 = 80 мм, dmin= D + ei = 80 – 0,019 = 79,981 мм 3. Допуск вала Td = dmax – dmin= es – ei= 0 – (–19) = 19 мкм Параметры посадки: 1. Номинальный диаметр посадки: D=80 мм 2. Наибольший, наименьший и средний натяги: Nmax = dmax – Dmin = es – EI = 0 – (-62) = 62 мкм Nmin = dmin – Dmax = ei – ES = –19 – (–32) = 13 мкм = = 37,5 мкм 3. Допуск посадки: ТП = TN = TD + Td = (es – ei) + (ES – EI) = Nmax – Nmin = 62 – 13 =49 мкм |

| 3. Переходная посадка - посадка, при которой в соединении возможно получение как зазора, так и натяга, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично. Примечание: Переходная посадка характеризуется наибольшими значениями натяга (Nmax) и зазора (Smax). Пример переходной посадки: Æ Параметры отверстия: 1.Верхнее отклонение ES = +25 мкм, нижнее отклонение EI=0 мкм 2. Наибольший и наименьший предельные размеры: Dmax = D + ES =50 + 0,025 = 50,025 мм, Dmin = D + EI = 50 + 0 =50 мм 3.Допуск отверстия: TD = Dmax – Dmin = ES – EI = 25 – 0 = 25 мкм Параметры вала: 1. Верхнее отклонение: es=8 мкм, нижнее отклонение: ei = –8 мкм 2. Наибольший и наименьший предельные размеры: dmax = D + es = 50+0,008 = 50,008 мм, dmin = D + ei = 50–0,008 = 49,992 мм 3. Допуск вала Td = dmax – dmin = es – ei = 8 – (–8) = 16 мкм Параметры посадки: 1. Номинальный диаметр посадки: D=50 мм 2. Наибольшие зазор и натяг: Smax = ES – ei =25 – (–8) = 33 мкм Nmax = es – EI =8 – 0 = 8 мкм 3. Допуск посадки: ТП = TS = TD + Td = ( ES – EI ) + ( es – ei ) = Smax + Nmax= 33 + 8 = 41 мкм Примечание: В переходной посадке Smax= –Nmin |

Рис. 3. Посадки в системе отверстия

Рис. 4. Посадки в системе вала

2.3. Основные принципы построения ЕСДП

ЕСДП можно характеризовать четырьмя признаками:

1) температурным режимом;

2) градацией интервалов размеров и единицей допуска;

3) квалитетами;

4) положением основных отклонений отверстий и валов относительно нулевой линии.

Температурный режим

Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, равной +20ºС.

2. Градация интервалов размеров и единица допуска

Система распространяется на 5 групп размеров:

1) менее 1мм; 2) от 1 до 500 мм; 3) св. 500 до 3150 мм; 4) св. 3150 до 10000 мм; 5) св. 10000 до 400000 мм.

Каждая из этой групп размеров разбита на ряд интервалов. Рассмотрим основные принципы построения системы для группы размеров от 1 до 500 мм.

Группа этих размеров разбита на 13 интервалов.

Определены формулы для расчета допусков. В пределах каждого интервала величина допуска неизменна и зависит только от степени точности.

Значения допусков, назначаемых на размеры, зависят от степени точности изготовления деталей и величины самого номинального размера. Закон изменения величины допуска от указанных параметров выражается зависимостью, приведенной в табл. 5.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.012)

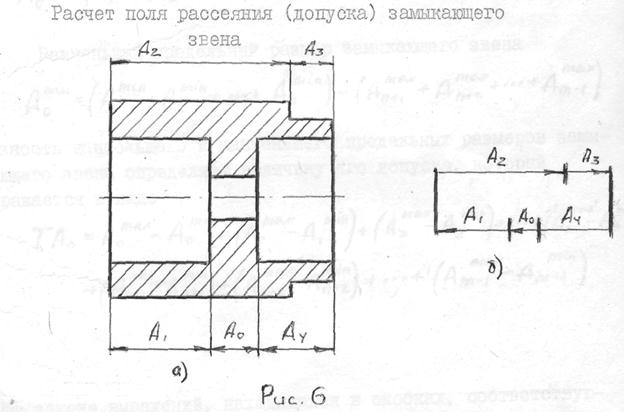

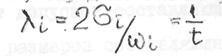

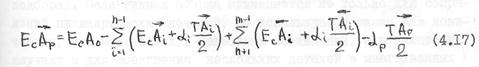

При работе по принципу полной взаимозаменяемости производится расчет размерных цепей на максимум-минимум, учитывающий только предельные отклонения звеньев исамые неблагоприятные их сочетания. Расчет на максимум-минимум начинается с построения размерной цепи,определяющей размерные связи рассматриваемого сборочного соединения.

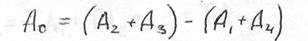

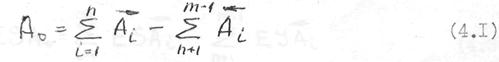

При решении задачи используется уравнение размерной цени, выражающее зависимость номинального размера замыкающегозвена от номинальных размеров составляющих звеньев в виде:

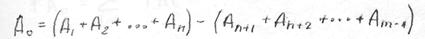

или в общем виде для любого числа звеньев линейной размерной цепи:

где m - общее количество звеньев цепи, включая замыкающее звено;

n - количество увеличивающих звеньев.

Тогда можно записать:

где - увеличивающий размер составляющего звена;

- уменьшающий размер составляющего звена.

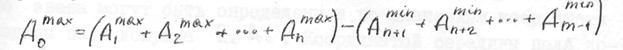

Наибольший предельный размер замыкающего звена линейной размерной цепи:

Наименьший предельный размер замыкающего звена:

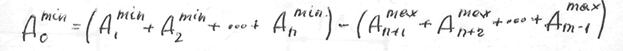

Разность наибольшего и наименьшего предельных размеров замыкающего звена определяет величину его допуска, который выражается в виде:

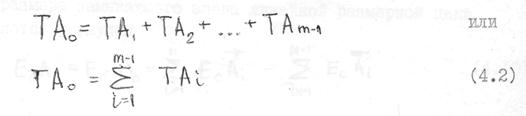

При замене выражений, находящихся в скобках, соответствующими допусками получается формула для определения допуска замыкающего звена линейной размерной цепи.

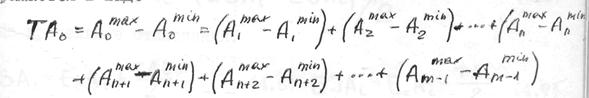

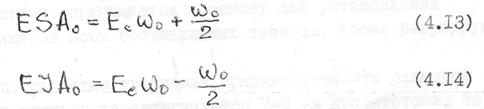

Верхнее предельное отклонение замыкающего звена и нижнее предельное отклонение линейной размерной цепи могут быть определены по формулам, приведенным ниже, которые получаются после вычитания номинального размера замыкающего звена из его наибольшего и наименьшего предельных отклонений:

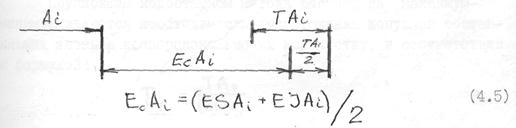

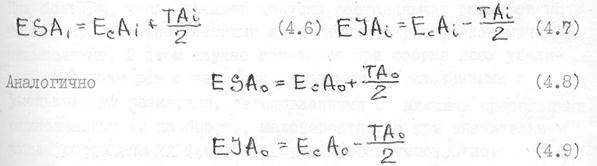

Предельные отклонения и размера замыкающего звена могут быть определены и по значениям координаты середины поля допуска

Координатой середины поля допуска -го звена называется расстояние середины поля допуска размера этого звена до его номинального значения.

Тогда предельные отклонения:

Координата середины поля допуска или середины поля рассеяния размера замыкающего звена линейной размерной цепи определяется формулой

Зная эти уравнения, можно производить пробные расчеты допусков размеров составляющих звеньев по величине допуска размера замыкающего звена.

Основными достоинствами метода расчета на максимум-минимум, обеспечивающего полную взаимозаменяемость деталей и сборочных единиц, являются:

а) простота, высокая производительность иэкономичность сборки изделий, сводящейсяв этом случае только к соединению и фиксации отдельных деталей и не требующей высокой квалификации рабочих;

б) простота нормирования сборочных операций, ихсинхронизации во времени и организации поточной сборки;

в) возможность специализации икооперирования предприятий по выпуску деталей и сборочныхединиц;

г) сокращение простоев машин при их ремонте и упрощение ремонта в связи с возможностью быстрой замены изношенных деталей новыми без пригонки к регулирования.

Крупнейшимнедостатком метода расчета на максимум-минимум является необходимость ужесточения допусков составляющих звеньев пропорционально их количеству, в соответствии с формулой:

где - величина среднего допуска.

При большом числе звеньев допуски составляющих размеров получаются чрезвычайно жесткими и во многих случаяхэкономически невыполнимы. В этом случае сочетание при сборке всех увеличивающих размеров с верхними предельными отклонениямис уменьшающими размерами, изготовленными с нижнимипредельными отклонениями (и наоборот), маловероятно, а при значительном числе составляющих звеньев - практически невозможно.

По расчетам проф. Н.А. Бородачева,при равной вероятности получения составляющих звеньев с размерами, соответствующими любым точкам полей их допусков, вероятность наихудших сочетаний размеров у десятизвенной цепи составляет: 0,0000000000002. Это значит, что если предприятие ежедневно выпускает по 1 млн. комплектов, то крайние сочетания размеров, рассчитанных по максимуму и минимуму, будут встречаться в среднем один раз в 10.000-15.000 лет. В связи с этим расчет да максимум и минимум должен применяться лишь для коротких размерных цепей, имеющих два - три составляющих звена.

4.3. Вероятностный метод (неполной взаимозаменяемости)

При расчете размерных цепей с числом составляющих звеньев более трех целесообразно принять в основу достижения точности метод неполной взаимозаменяемости с использованием вероятностного расчета.

При использований метода неполной взаимозаменяемостн требуемая точность обеспечивается у заранее обусловленной части объектов путем включения в размерную цепь составляющих звеньев без их выбора, подбора или изменения значений.

Расчет вероятностным методом, осуществляемый в этом случае, производится с учетомфактического распределения истинных размеров внутри полей, их допусков и вероятности их различных сочетаний при сборке имеханической обработке.

Рассмотрим расчет поля рассеяния (допуска) замыкающего звена вероятностным методом. В соответствии с положениями теориивероятностей суммирование случайных величин производится квадратически, причем сумма этих величин, в свою очередь, представляет собой случайную величину, изменяющуюся по определенному закону распределения. При этом законраспределения размеров замыкающего звена тем ближе к законунормального распределения, чем больше составляющих звеньев имеет размерная цепь.

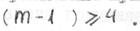

Наименьшее количество составляющих звеньев (m-1), вкотором происходит распределение размеров замыкающего вена по закону нормального распределения, составляет при распределении составляющих размеров цепи по законам:

- равной вероятности (m-1) =4

- равнобедренного треугольника (закону Симпсона) (m-1) =3;

- нормального распределения (m-1) = 2.

В практических условиях (особенно при проектных расчетах)

законы распределения составляющих звеньев часто неизвестны, поэтому применение вероятностного метода расчета считается правильным при числе составляющих звеньев размерной цепи

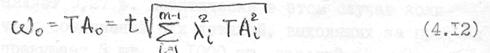

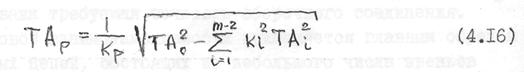

С учетом сказанного, поле рассеяния замыкающего звена или его допуск определяется по формуле:

где - коэффициент риска, характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска (нормированный параметр распределения). В этой формуле принято, что поля рассеяния размеров составляющих звеньев равны допускам на их изготовление.

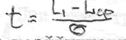

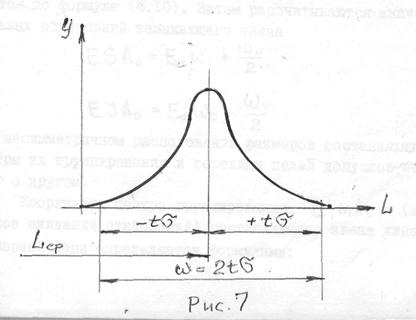

Несмотря на то, что ветви кривой нормального распределения уходят в бесконечность, при практических расчетах поле рассеяния ограничивается некоторыми пределам, зависящими от величины среднего квадратического равными т.е.

- среднее арифметическое значение случайной величины;

- поле рассеяния случайной величины;

- нормированный параметрраспределения,

или коэффициент риска.

Графически сказанное выглядит так:

Вероятностный расчет размерных цепей обычно производится в случаях, когда число их составляющих звеньев

, т.е. когда распределение размеров замыкающего звена подчиняется закону нормального распределения независимо от законов распределения составляющих звеньев. При этом принимается , когда процент риска выхода за пределы допуска составляет 0,27 %. Практически в этом случае количество сборочных соединений или деталей, выходящих за пределы допуска, не превышает 3 шт. на 1000 шт. изделий.

Относительное среднее квадратическое отклонение, характеризующее закон рассеяния размеров составляющих размеров ели отклонений, определяется по формуле:

Величина коэффициента составляет

- для закона нормального распределения . 1/9

-"- равной вероятности. .1/3

При вычислении предельных значений замыкающего звена вероятностным методом имеет значение симметричность расположения размеров составляющих звеньев внутри их полей рассеяния (или внутриполей их допусков).

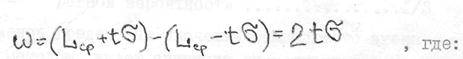

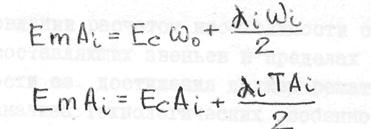

При симметричном расположении размеров составляющих звеньев - координата середины паяя рассеяния замыкающего звена и координата середины поля допуска определяются по формуле (4.10). Затем рассчитываются значения предельных отклонений замыкающего звена

При несимметричном расположении размеров составляющих звеньев центры их группирования и середины полей допусков не совпадают друг с другом.

Координата центра группирования (математическое ожидание отклонений) составляющего звена линейной размерной цепи определяется формулами:

где значения находятся в пределах 0 до + 0,5 и определяются опытным путем.

Сопоставление результатов расчетов показывает, что поле рассеяния (допуск) замыкающего звена, вычисленное вероятностным методом, в 0,75/0,477 = 1,57 раза меньше поля рассеяния (допуска), рассчитанного на максимум и минимум. Соответственно изменяются и предельные отклонения размеров замыкающего звена.

Расчет допусков составляющих звеньев

Допуски размеров составляющих звеньев при расчете размерных цепей вероятностным методом определяются принципиально так же, как и при их расчете на максимум и минимум. Различия сводятся в основном к замене арифметического суммирования геометрическим.

Расчет начинается с определения величины среднего допуска составляющих звеньев. При этом используется следующая формула

Если по результатам расчета средняя точность размеров составляющих звеньев соответствует 11-му или 12-му квалитету, то метод неполной взаимозаменяемости считается подходящим для решения данной размерной цепи, и определенный в результате расчета квалитет принимается в основу для установления допусков размеров всех составляющих звеньев, кроме регулирующего.

Если по расчетам требуемая средняя точность размеров составляющих звеньев характеризуется 7-9-м квалитетами, то достижение требуемой точности замыкающего звена методом неполной взаимозаменяемости является невозможным, что делает необходимым использование метода регулирования, или пригонки.

При установлении расчетом необходимости обеспечения точности

размеров составляющих звеньев в пределах 10-го квалитета вопрос о возможности ее достижения должен решаться путем дополнительного анализа технологических особенностей изготовления деталей, входящих в данную размерную цепь.

В качестве регулирующего звена рекомендуется выбирать звено с наибольшим номинальным размером, выполнение и измерение которого не вызывает технологических трудностей.

На все размеры рассчитываемой цепи назначаются допуски по h и Н установленного квалитета точности.

При необходимости производят выбор и расчет допуска регулирующего звена по формуле

где - коэффициент относительного рассеяния размера регулирующего звена.

Координата середины поля допуска размера регулирующего звена определяется по следующим формулам: - при увеличивающем регулирующем звене

при уменьшающем регулирующем звене

Предельные отклонения размера регулирующего звена находятся так же, как ипри расчете на максимум-минимум.

Сопоставления методов показывает, что применения вероятностного метода расчета позволяет существенно расширить допуски на обработку заготовок по сравнению с допусками, устанавливаемыми расчетом на максимум-минимум.

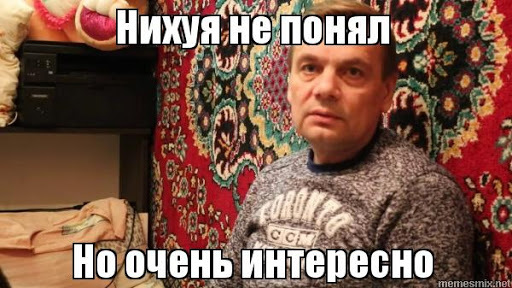

Для ЛЛ: я сделал программу в Excell для расчёта размерных цепей – вот она.

Чем эта программа лучше/хуже имеющихся в сети и о других её вариантах более подробно в этом посте.

*здесь должен был быть скриншот с Маткадом, но программы у меня нет, устанавливать её мне лень, а портабле не запускается*

В Компасе есть встроенное приложение для расчёта размерных цепей причём прямо на чертежах, но тут тоже есть существенные недостатки, из-за которых я отказался от этого способа. Для правильно расчёта в нём, цепи должны быть замкнуты (то есть каждая последующая размерная линия должна точно примыкать к прыдыдущей). Сложности с диаметрами, которые нельзя включить в расчёт, надо переделывать рисунок под линейный размер. Да и считает он, судя по всему только простые цепочки - когда есть последовательность размеров, а надо найти суммирующий размер и его допуски. Если размерная цепочка сложная, меняет направление, то Компас начинает тупить и неожиданно завершать цепочку. К тому же для правильного расчёта нужно, чтобы размеры на чертеже были 1 к 1, а когда идёт проектирование, в том же Маткаде гораздо удобнее "поиграть" размерами и допусками, чтобы выбрать оптимальную конструкцию. В Компасе ради этого приходится переделывать половину эскиза, это неудобно. Отчёт Компас сохраняет в текстовом виде, что тоже, по-моему, неудобно.

Помимо Маткада, Компаса, есть приложение и для Solid Works, но я решил перейти в Эксель. Как и подобает ленивому инженеру, сначала я поискал нужные программы для расчётов в сети.

Первая найденная программа мне не понравилась тем, что там надо было увеличивающие и уменьшающие звенья вводить в разные столбцы и от этого терялась наглядность цепочки размеров, когда они идут друг за другом. К тому же надо каждый раз соображать какое это звено.

Вторая программа была оформлена гораздо лучше, но опять же, здесь были отдельные столбцы для уменьшающих и увеличивающих звеньев, а это неудобно.

В итоге я сделал первую версию своей программы, по сути просто переписав Маткад в Эксель. Получилось просто и эффективно, но не очень наглядно. Верхние и нижние отклонения были в одной строке с номиналом, и появились промежуточные вычисления (в файле эти столбцы скрыты), которые в Маткаде были реализованы в одной финальной формуле. Но в Экселе я не смог это реализовать, не настолько я в нём разбираюсь.

Следующим шагом было допиливание визуала. Взяв форму из Второй программы, я заполнил её своими формулами и получил итоговый вариант (в файле они с первым вариантом в разных вкладках). Из минусов здесь то, что есть скрытые столбцы, в которых выполняются промежуточные расчёты. Пока что я забил форму до 21 звена, при необходимости можно легко продолжить заполнение. Из плюсов – таблица получилась наглядная, размеры с верхними и нижними допусками выглядят естественно, как на чертежах. В Эксель картинки и Компас вставить гораздо проще и удобно, можно сохранять в PDF, оставить в том же Экселе, легко распечатать.

В общем, оставляю результат своих трудов в открытом доступе, готов выслушать конструктивную критику и постараюсь ответить на ваши вопросы в комментариях.

Читайте также: