Посадка крышки в корпус

Обновлено: 05.10.2024

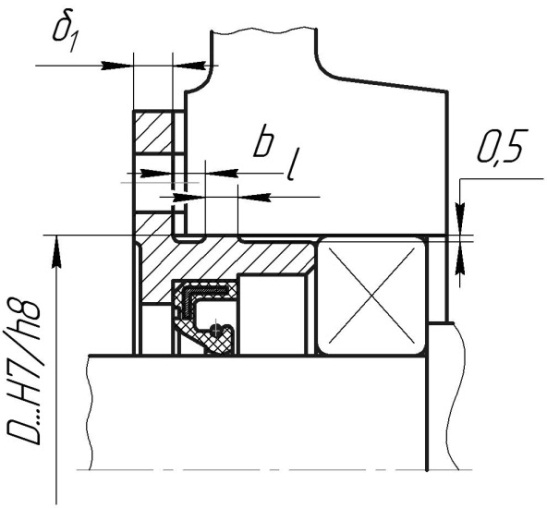

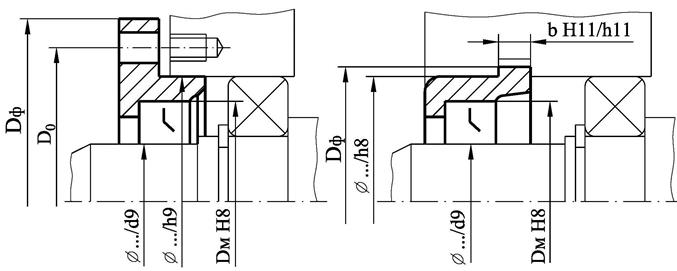

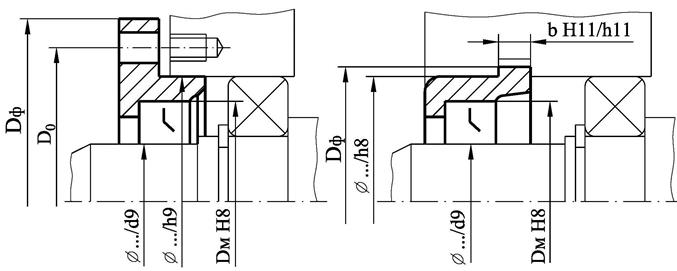

Привертные крышки (рис. 6.7) крепятся к корпусу редуктора болтами, устанавливаемыми в отверстия ее фланца.

Для обеспечения надежного базирования крышки по торцу фланца перед торцем выполняют канавку шириной b (см. табл. 6.4,

D = d), а длину центрирующего цилиндрического пояска l делают небольшой: l ≈ b.

Посадка крышек в корпус осуществляется по центрирующему пояску с зазором: глухих – H7/d11, с отверстием – H7/h8.

Рис. 6.7. Привертные крышки: а – глухая; б – с отверстием

Геометрические параметры фланца и элементов крепления крышки к корпусу выбирают в зависимости от диаметра D отверстия под подшипник (табл. 6.5, размеры в мм).

Размеры других элементов крышки можно определить по следующим рекомендациям [2]: толщина фланца ; диаметр фланца ; толщина центрирующего пояска ; расстояние от поверхности основного отверстия до оси отверстия под болт .

Отверстие в крышке под манжету выполняют с допуском H8.

Обычно опорные поверхности фланцев под болты обрабатывают. Непосредственно в месте расположения головок болтов делают цековки глубиной t (рис. 6.7, а) или обтачивают весь поясок (рис. 6.7, б).

Параметры элементов крепления крышки

Если необходимо увеличить ширину крышки, то диаметр участка крышки, контактирующего с подшипником, уменьшают на 0,5…1 мм (см. рис. 6.7, б).

В сквозных крышках с манжетным уплотнением конструкция должна обеспечивать доступ к торцу манжеты для того, чтобы ее можно было выпрессовывать при необходимости замены (см. рис. 6.7, б).

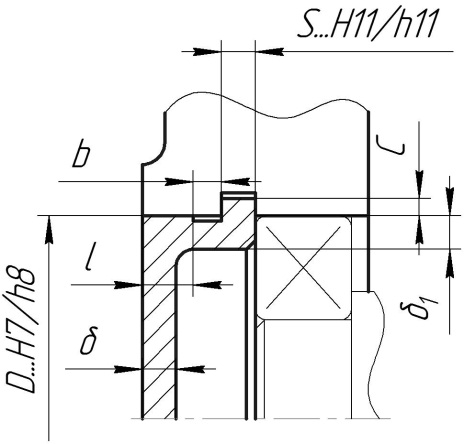

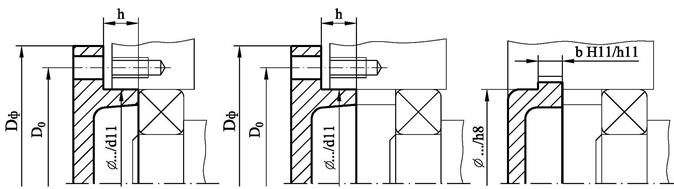

Закладные крышки (рис. 6.8) удерживаются кольцевым выступом, установленным в канавку корпуса. Вследствие этого их можно применять только в редукторах, имеющих плоскость разъема по осям валов.

Рис. 6.8. Закладные крышки: а – глухая; б – с отверстием

Для обеспечения сопряжения выступа крышки и канавки корпуса по плоскости (посадка H11/h11) на наружной поверхности крышки перед выступом выполняют канавку шириной b

(см. табл. 6.4, d = D).

Для предотвращения вытекания масла глухие крышки и крышки с отверстием устанавливаются в корпус с малым зазором по посадке H7/h8. Толщину стенки d принимают в зависимости от диаметра D отверстия под подшипник (см. табл. 6.5). Размеры других элементов крышки: ; ; ; .

Требования, предъявляемые к элементам закладной крышки, сопрягаемым с манжетой, такие же, как и для привертной крышки.

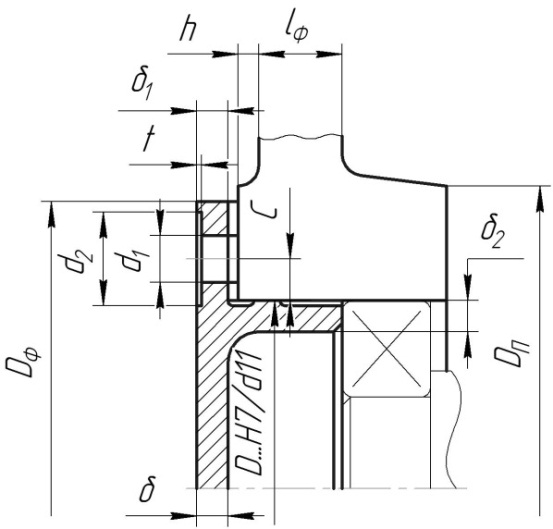

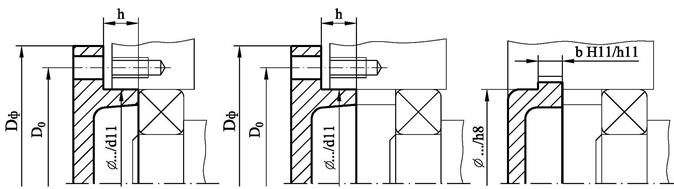

В зависимости от схемы расположения подшипников стаканы конструируют по одному из вариантов, представленных на рис. 1. При постановке стакана в корпус с натягом фланец выполняют уменьшенным без отверстий под винты.

Рис. 1. Конструкции стаканов для подшипников: а – для универсальной сборки; б – для двух конических подшипников (внутри стакана); в – для двух конических подшипников (один снаружи и один внутри); г – для двух конических подшипников с буртами

Стаканы обычно выполняют из чугунного литья марки СЧ15 и из стали, которые применяют в чугунном или силуминовом корпусе при значительных нагрузках.

Толщину стенки стаканов δ, мм, принимают в зависимости от диаметра D отверстия стакана под подшипник по табл. 1.

Таблица 1. Выбор толщины стенки стакана δ

Толщину упорного буртика δ1 и толщину фланца δ2 (рис. 1) принимают: δ1 ≈ δ; δ2 ≈ 1,2δ. Высоту упорного буртика h назначают по той же зависимости, что и высоту заплечика вала (табл. 4) по формуле:

Диаметр фланца Dф следует выполнять минимальным. Для этого принимают:

где d – диаметр винта. Число винтов для крепления стакана к корпусу – в табл. 2.

Таблица 2. Число винтов для крепления стакана к корпусу

Вместо фланца может быть выполнен буртик, наружный диаметр которого равен:

а высота его равна высоте фланца.

У торцов наружной цилиндрической поверхности и отверстия стакана выполняют фаски для удобства его установки в корпус и монтажа подшипников (рис. 1). Чтобы торец фланца стакана и торец корпуса сопрягались по плоскости, в углу на наружной поверхности стакана выполняют канавку для выхода шлифовального круга такого же профиля и размеров, как для валов (табл. 2).

Для уменьшения наружной посадочной поверхности стакана иногда делают занижение в средней части сопрягаемой поверхности стакана (лучше, где нет подшипника) или на выступающей части из корпуса до 0,5 ÷ 1,0 мм на диаметр (рис. 2).

Рис. 2. Посадка стакана в корпус

Длину посадочных участков внутри стакана берут равной или на 1-2 мм больше ширины кольца подшипника. Канавки в отверстиях стаканов делать не следует, поскольку их выполнять сложнее, чем на наружной поверхности. Кроме того, они затрудняют установку подшипников.

Стаканы для подшипников вала конической шестерни перемещают при сборке для регулировки осевого положения конической шестерни. Для этого применяют посадку стакана в корпусе H7/js6. Другие стаканы после их установки в корпус остаются неподвижными. Тогда применяют посадки типа H7/ k6 или H7/m6.

2. Конструкция крышек и уплотнений для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (табл. 3). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия и их количество, определяются так же, как для стакана.

Если крышка не имеет контакта с подшипником, то она может быть выполнена без центрирующего пояска (плоской) (табл. 3, тип 1).

Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки. Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (табл. 3, тип 2 и 3).

Таблица 3. Размеры глухих прижимных крышек

Уплотнения валов, размещаемых в крышках, приведены на рис. 3.

Рис. 3. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде (табл. 4).

Лабиринтные уплотнения (рис. 3, в) самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы, применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения.

Таблица 4. Размеры щелевых уплотнений с кольцевыми проточками, мм

3. Уплотнения манжетные резиновые армированные для валов

Уплотнения манжетные резиновые армированные для валов предназначены для работы в среде минеральных масел и воды при избыточном давлении не более 5 Н/см 2 и в интервале температур от минус 45 до 120°С и кратковременно (не более 2 ч) до 130°С. Манжета не должна нагреваться выше 90°С. При шлифованных шейках вала под уплотнение окружная скорость поверхности шейки вала может достигать 8 м/с, при полированных – выше (рис. 3, а).

Уплотнения манжетные резиновые армированные для валов предназначены предотвратить вытекание масла в месте выхода вращающегося вала из корпуса. Манжета предотвращает также попадание воды и грязи в корпус. Разность давлений по обе стороны манжеты не должна превышать 5 Н/см 2 .

К сопряженным деталям предъявляются следующие требования:

- а) твердость поверхности трения не менее 50 HRC;

- б) допускаемое отклонение не более h11;

- в) шероховатость не ниже Ra=0,32 с последующей полировкой, не допускаются продольные риски и другие дефекты;

для посадочного гнезда (отверстия)

- а) допускаемое отклонение по Н8;

- б) шероховатость поверхности не ниже Ra 2,5.

Для монтажа манжеты необходимо предусматривать заходную фаску 15° (рис. 4). Рабочая кромка манжеты при снятой пружине должна без зазора прилегать к валу по всей окружности. К рабочей кромке манжеты должен быть обеспечен доступ смазки.

Таблица 5. Размеры уплотнений манжетных резиновых армированных, мм

Таблица 6. Размеры прижимных крышек с отверстиями для манжетных уплотнений, мм

Рис. 4. Защита для манжеты

При запыленности внешней среды перед манжетой необходимо устанавливать защитные устройства (отражатели, уплотнения с кольцевыми проточками, лабиринтные уплотнения и др.). Для предохранения манжеты от выворачивания при перепаде давления более 5 Н/см 2 , а также при сборке и работе рекомендуется применять конусный упор 1 (рис. 4), и для защиты вала от износа рекомендуется устанавливать втулку 2.

Размеры уплотнений манжетных резиновых приведены в табл. 5.

Размеры крышек под уплотнения манжетные резиновые приведены в табл. 6.

4. Войлочные уплотнения

Твердость шейки вала рекомендуют не менее 45 HRC.

Войлочные уплотнения не рекомендуют применять в ответственных конструкциях и в условиях повышенной загрязненности окружающей среды; при наличии избыточного давления с одной из сторон кольца и при температурах свыше 90°С.

При работе войлочных уплотнений в среде, вызывающей повышенный износ валов, рекомендуется устанавливать на вал защитные втулки диаметром d (табл. 7).

Таблица 7. Размеры войлочных уплотнений и канавок для них, мм

При работе в сильно загрязненной, пыльной и влажной среде рекомендуется применять войлочные кольца в сочетании с уплотнениями с кольцевыми проточками и с лабиринтными уплотнениями.

Контактные уплотнения в виде колец из войлока или фетра (табл. 7) перед укладкой в расточку в крышке пропитывают маслом, нагретым до 80-90°С.

Войлочные уплотнения более эффективны при консистентной смазке; допустимая температура – от -50 до 120°С.

5. Уплотнение кольцами из латуни, текстолита и графита

При обильной смазке применяются уплотнения из латунных колец 1 типа поршневых (рис. 5).

Рис. 5. Уплотнения из латунных колец

Каждое кольцо закладывается в паз и силой упругости материала прижимается наружной поверхностью к сопряженной детали. В зависимости от интенсивности разбрызгивания масла в картере, устанавливают от одного до четырех уплотнительных колец.

К подобным же уплотнениям относятся текстолитовые кольца или кольца из прессованного графита, состоящие из двухтрех частей, вставленных в крышку подшипника и прижатых к валу пружинами (рис. 6).

Рис. 6. Уплотнение, состоящее из графитовых или текстолитовых разъемных колец

Давление кольца на вал не должно превышать 5-6 Н/см2. Уплотнения из графита могут работать при окружной скорости до

60 м/с и температуре до 360° и допускают давление до 320 Н/см2.

6. Уплотнение центробежного типа

Защитные кольца на внешней поверхности (рис. 7) имеют ребро треугольного сечения и вращаются вместе с валом. При этом вытекающее из подшипника масло отбрасывается центробежной силой на стенку корпуса и возвращается в подшипник. Размеры этих колец приведены в табл. 8.

Таблица 8. Размеры центробежных колец

Рис. 7. Защитные уплотнения центробежного типа

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства.

Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

Таблица 9. Кольца резиновые уплотнительные круглого сечения, мм (ГОСТ 9833-73)

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (табл. 9).

7. Уплотнение круглым кольцом

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (табл. 10, б), в торец (табл. 10, в) и в фаску (табл. 10, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 10. Эти же кольца можно применять для уплотнения плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Примеры кругового уплотнения кольцами приведены в табл. 10.

Таблица 10. Размеры сечений круглых колец и установочных мест для них, мм

8. Защита подшипников

Для защиты подшипника от обильной жидкой смазки и от попадания в них продуктов износа применяют защитные шайбы (рис. 8; а, б).

Рис. 8. Внутренние уплотняющие устройства для подшипников: а и б – подвижные маслоотражательные кольца; в – неподвижное мазеудерживающее кольцо

На рис. 9 показано щелевое маслооотражательное подвижное уплотнение – диск с проточками для отделения консистентой смазки подшипника от жидкой смазки, применяемой для смазки зубчатого зацепления. Диск с буртиком b, равным заплечику, имеет 2-4 канавки треугольного профиля и наружный диаметр на 0,1-0,2 мм меньше наружного посадочного диаметра подшипника. Диск устанавливается так, чтобы его торец выступал из посадочного отверстия на 1-2 мм. К данной группе уплотнений относят также уплотнения с защитными с неподвижными шайбами (рис. 8, в).

Рис. 9. Щелевое подвижное уплотнение с проточками

Рис. 10. Торцовые уплотнения: а – исполнение I; б – исполнение II

9. Торцовые уплотнения

Торцовые уплотнения применяют при жидкой смазке. Торцовой частью (рис. 10) толщиной 0,5…0,6 мм уплотнение прижимается к торцу кольца подшипника и предохраняет подшипник от попадания продуктов износа и загрязнений и от вытекания масла. Размеры уплотнений приведены в табл. 11, где исполнение I предназначено для закрепления на валу, а исполнение II – для закрепления в корпусе.

Таблица 11. Уплотнительные торцовые (маслоотражательные) кольца

требований к точности центрирования манжетного уплотнителя (крышка с отверстием).

Исходные данные соответствуют примеру 1.

Решение. Требуемым условием удовлетворяют поля допусков предпочтительного применения (табл.5) d11 – для глухих крышек и d9 – для крышек с отверстием. Таким образом, получаем комбинированные посадки 100H6/d11 и 100H6/d9. Схемы расположения полей допусков представлены на рис. 3а и 3б.

б) Smax= ES – ei = 22 +207 =229 мкм

рис. 3

3. Посадка дистанционного кольца (втулки) на вал

Исходные данные: вал выполнен под подшипник, поле допуска - k5; дистанционное кольцо должно достаточно легко собираться с валом, т.е. Smin f >0; максимальный зазор в соединении не должен вызывать повышенную неуравновешенность при вращении – пусть, например, Smax f 100 мкм, т.е. допустимый эксцентриситетef 50 мкм, т.к.Smax 2ef.

Решение.Возможны, например, варианты применения предпочтительных полей допусков 45F8, 45D8и рекомендуемой 45Е9 (рис. 4).

В примере, исходным условиям лучше всего удовлетворяет посадка

45F8. К тому же, она является предпочтительной.

Для посадки 45D8:

Smax= ES – ei = 119 –13 =106 мкм >100

Для посадки 45E9:

4. Посадка червячного (зубчатого) колеса на вал

На сборке (рис. 1) изображена червячная передача, крутящий момент может передаваться шпонкой или без нее, поэтому рассмотрим эти два варианта.

1) Исходные данные:червячная передача 7-ой степени точности, диаметр червячного колесаDк = 120 мм., диаметр соединенияdк = 55 мм. Обеспечить легкую сборку – разборку, крутящий момент передается шпонкой.

Решение.Находим по ГОСТ 16502 – 81 или справочнику допуск на радиальное биение зубчатого венцаFr= 30 мкм;Fr =2e Smax f.

б) Smax=ES – ei = 30 +9,5 =39,5 мкм>Smax f,

2) Исходные данные:червячная передача 7-ой степени точности, диаметр червячного колесаD3= 120 мм, диаметр соединения d3= 55 мм. Крутящий момент передается посадкой с натягом, расчетные функциональные натяги равныNmaxf= 90 мкм,Nminf=30 мкм. Обеспечить легкую сборку – разборку, крутящий момент передается без шпонки.

Решение.Оценим квалитет точности соединения, приняв систему отверстия (СА):TD'=Td'= (Nmaxf–Nminf)/2 = (90 – 30)/2 = 30мкм, полученное значение подходит под квалитет IT7 (IT =30 мкм), (табл.1). Тип посадки – переходная, из числа обеспечивающих большую вероятность зазора.

Возможное отклонение вала: E'b = TD + Nminf; для IT7 E'b = 30 + 30 =60 мкм.Штрихами обозначены расчетные значения, без штрихов стандартные. Ближайшее стандартное основное отклонение находим по табл.3 дляd3 =55мм оно соответствуетt и равно 66 мкм. Рассмотрим три варианта посадок: а)55 H7/t7; б)55H6/t6; г)55H6/t6.

Nmin=ei – ES=66 –30 = 36 мкм

Ncp =(Nmax +Nmin)/2 =(96 +36)/2 =66 мкм

Nmin=ei – ES = 66 –19 = 47 мкм,отличается отNmin fбольше, чем на 5%.

Ncp =(Nmax +Nmin)/2 = (85 +47)/2 =66 мкм

Допуски определяются по рекомендациям: корпус –IT/8 = 35/8 = 4,374 мкм = 0.004 мм; Вал –IT/8= 19/8= 2,375 мкм = 0.002 мм.Шероховатость поверхности определяется по табл.12

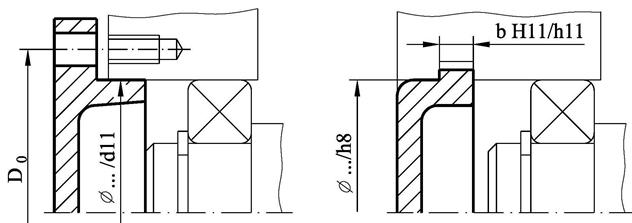

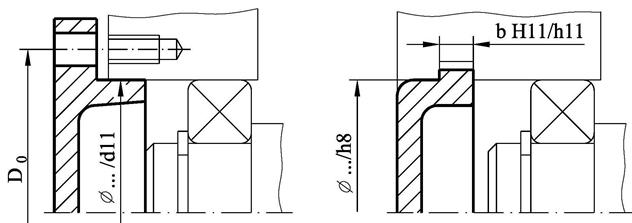

На чертежах крышек подшипников качения осевые размеры проставляют так, как показано на рис. 48.

Рисунок 48 – Конструкции крышек и простановка осевых размеров на чертежах крышек подшипников качения

На рис. 49 показаны глухие привертная и закладная крышки. Торцовые поверхности крышек свободны и не используются в качестве базовых для установки подшипников качения. Единственное назначение таких крышек – закрыть отверстие корпусной детали. Точное центрирование таких крышек по отверстию корпуса не требуется. Поэтому поле допуска центрирующей поверхности привертной крышки (рис.49, а) принимаем согласно ГОСТ 18511-73 – d11. Поле допуска центрирующей поверхности закладных крышек в любой конструкции в целях уплотнения против вытекания смазки принимают h8. Общим для всех закладных крышек является посадка выступа крышки в пазу корпуса, которую принимают (рис.49, б).

Рисунок 49 – Глухие привертная и закладная крышки

На рис. 50, а,б показаны привертная и закладная крышки с отверстием для проходного вала и с гнездом для расположения уплотнения манжетного типа.

Рисунок 50 – Проходные привертная и закладная крышки

На диаметр Dм посадочного места под манжету задают по ГОСТ 18512-73 поле допуска Н8. Все рекомендации по выбору точности параметров крышек подшипников качения, приведенные выше, для удобства сведены в табл. 45.

Таблица 45 – Рекомендации по точности параметров крышек подшипников качения

| Содержание | Рекомендуемая точность |

| Размер h (рис. 51) | |

| Размер b закладных крышек (см. рис. 49, б) | |

| Поля допусков центрирующих поверхностей | привертных крышек (см. рис. 49) |

| с отверстиями под манжету (см. рис. 50,а) | |

| закладных крышек (см. рис. 50, б) | h8 |

| Размер Dм для манжеты (см. рис. 50) |

На рис. 51 представлены крышки подшипников, торцы которых служат базой для установки подшипников качения. Размер h высоты центрирующей поверхности таких крышек является составляющим размером сборочной размерной цепи. Предельные отклонения на этот размер задают по ГОСТ 25346-80.

На рис. 52 показаны примеры простановки допусков расположения проходных крышек подшипников качения. Допуск параллельности торцов (поз. 1) задают в том случае, когда по торцу базируется подшипник качения. Допуск назначают, чтобы ограничить перекос колец подшипников качения. Допуск параллельности торцов (поз. 2) задают, чтобы ограничить перекос уплотнительной манжеты, так как при большом перекосе она не действует. Допуск соосности (поз. 3) задают, чтобы ограничить радиальное смещение уплотнительной манжеты и таким образом уменьшить неоднородность давления на рабочую кромку манжеты.

Рисунок 51 – Крышки подшипников качения

Рисунок 52 – Примеры простановки допусков расположения проходных крышек подшипников качения

Допуски расположения поверхностей крышек принимают по табл. 46 в соответствии с позициями, указанными на рис. 52.

Таблица 46 – Определение допусков расположения поверхностей крышек

| № позиций по рис. 52 | Определение допусков расположения поверхностей | Рекомендуемая точность |

| Т// - допуск параллельности на диаметре Dф | Табл. 38, 41 (ГОСТ 24643-81) | |

| Т// - допуск параллельности на диаметре Dм | Табл. 38, 41 (ГОСТ 24643-81) | |

| Т - допуск соосности на диаметре Dм | Табл. 38, 40 (ГОСТ 24643-81) | |

| Т - позиционный допуск | Т =0,4(dотв-dв). Значение Т округлить до стандартного по табл. 15 |

Примеры выполнения рабочих чертежей крышек представлены на рис. В.16 и В.17.

Шкивы

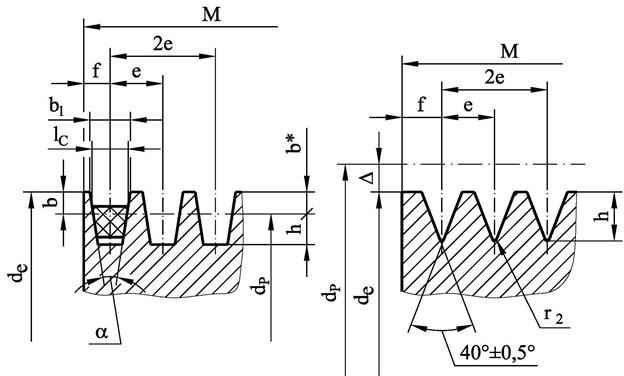

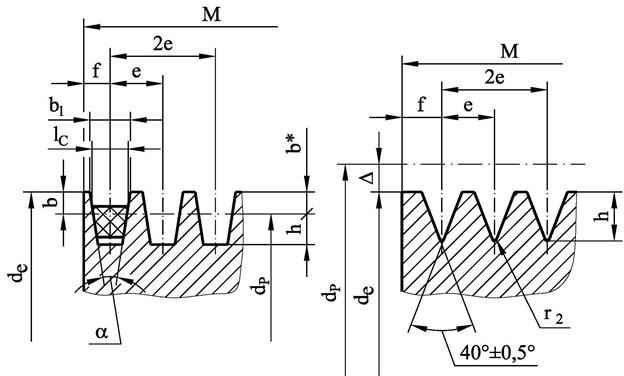

На чертежах шкивов осевые размеры задают так, как показано на рис. 53, а.

Размеры конструктивных элементов передач приведены на рис.53, б.

а – монолитная конструкция;

б – дисковая конструкция

Рисунок 53 – Конструкции шкивов плоскоременных передач

– диаметр шкивов; – стрела выпуклости

(значения этих величин приведены в табл. 47);

– ширина обода шкива (его значения приведены в табл. 48);

- толщина обода у края литых шкивов (рис. 53, б).

- толщина диска. (но не менее 8 мм),

где – диаметр вала, мм.

Диаметр ступицы шкивов всех типов .

Таблица 47 – Диаметры шкивов и стрела выпуклости, мм (ГОСТ 17383-73)

| Диаметр dp | |||||

| Допускаемое отклонение | |||||

| Стрела выпуклости h | 0,3 | ||||

| Диаметр dp | |||||

| Допускаемое отклонение | |||||

| Стрела выпуклости h | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| Диаметр dp | |||||

| Допускаемое отклонение | |||||

| Стрела выпуклости h при ширине: | |||||

| 1,0 | |||||

| 140 – 160 | 1,2 | 1,5 | |||

| 180 – 200 | 1,2 | 1,5 | 2,0 | ||

| 1,2 | 1,5 | 2,0 | 2,5 |

Таблица 48 – Стандартные ширины обода шкивов B, мм (ГОСТ 17383-73)

| Ширина ремня b | Ширина обода шкива B | Допускаемые отклонения | Ширина ремня b | Ширина обода шкива B | Допускаемые отклонения |

где d – диаметр вала.

Нормы радиального и торцового биения обода шкивов по ГОСТ 17383-73 приведены в табл. 49. Неуказанные предельные отклонения обработанных несопрягаемых поверхностей, отверстий - по Н14, валов – по h14, остальных – по js16.

Таблица 49 - Радиальные и торцовые биения обода шкивов

| Радиальные биения | Торцовые биения | ||

| Диаметр dp, мм | Биение, мкм | Диаметр dp, мм | Биение, мкм |

| Свыше 50 до 120 | Свыше 60 до 160 | ||

| Свыше 120 до 260 | Свыше 160 до 400 | ||

| Свыше 260 до 500 | Свыше 400 до 1000 | ||

| Свыше 500 до 800 | – | – |

На чертежах шкивов клиноременных и поликлиноременных передач осевые размеры задаются так, как показано на рис. 54. Размеры конструктивных элементов шкивов клиноременных передач, осуществленных при помощи нормальных и узких ремней, приведены на рис. 55, а и в табл. 50, а для поликлиноременных ремней – на рис. 55, б и в табл. 51.

Рисунок 54 – Конструкция шкивов клиноременных передач

а – клиноременных передач;

б – поликлиноременных передач

Рисунок 55 – Конструктивные элементы шкивов

Таблица 50 – Размеры обода шкивов клиноременных передач, мм

| Тип рем-ня | Сече-ние ремня | h, не менее | b | e | f | |||

| Нор-маль-ный | О | 2,5 | 63…71 | 80…100 | 10,1 | 112… | 10,2 | |

| А | 8,7 | 3,3 | 90…112 | 13,1 | 125…160 | 13,3 | 180… | 13,4 |

| Б | 10,8 | 4,2 | 125… | 180…224 | 17,2 | 250… | 17,4 | |

| В | 14,3 | 5,7 | - | - | 200…315 | 22,9 | 355… | 23,1 |

| Узкий | УО | 2,5 | 63…80 | - | - | 10,2 | ||

| УА | 90…112 | 12,8 | - | - | 13,1 | |||

| УБ | 140… | 16,4 | - | - | 16,7 | |||

| УВ | 224… | - | - | 22,4 |

Таблица 51 – Размеры профилей канавок шкивов поликлиноременных передач, мм

| Сечение ремня | ||||

| К | 3,5 | 0,3 | 0,2 | |

| Л | 5,5 | 0,5 | 0,4 | 2,4 |

| М | 0,8 | 0,6 | 3,5 |

Наружный диаметр и ширина обода клиноременных шкивов определяются:

где - число ремней.

Для поликлиновых ремней:

где z - число ремней.

Предельные отклонения диаметров до 500 мм – по , свыше 500 мм – по d11.

Предельные отклонения наружных диаметров - по . Неуказанные предельные отклонения обрабатываемых несопрягаемых поверхностей: отверстий – по , валов – по h14, остальные – по .

Допуски цилиндричности базового отверстия, параллельности и симметричности шпоночного паза задают по нормам для зубчатых колес (табл. 30). На чертежах шкивов для клиновых и поликлиновых ремней задают допуск биения перпендикулярно образующей конусной поверхности ручьев. Этот допуск определяют по формуле

где t – удельное биение, мм/мм ,принимаемое по табл. 52;

- расчетный диаметр шкива, мм.

Таблица 52 – Допуск биения

| Частота вращения, мин -1 | До 500 | Св. 500 до 1000 | Св. 1000 |

| Удельное биение t, мм/мм | 0,2 | 0,15 | 0,1 |

Радиальные и торцовые биения обода шкивов приведены в табл. 53.

Таблица 53 – Радиальные и торцовые биения обода шкивов

| Радиальные биения | Торцовые биения | ||

| Диаметр , мм | Биение, мкм | Диаметр , мм | Биение, мкм |

| Св. 50 до 120 | Св. 60 до 160 | ||

| Св. 120 до 260 | Св. 160 до 400 | ||

| Св. 260 до 500 | Св. 400 до 1000 | ||

| Св. 500 до 800 | − | − |

Примеры выполнения рабочих чертежей шкивов представлены на рис. В.18‑В.20.

На чертежах крышек подшипников качения осевые размеры проставляют так, как показано на рис. 48.

Рисунок 48 – Конструкции крышек и простановка осевых размеров на чертежах крышек подшипников качения

На рис. 49 показаны глухие привертная и закладная крышки. Торцовые поверхности крышек свободны и не используются в качестве базовых для установки подшипников качения. Единственное назначение таких крышек – закрыть отверстие корпусной детали. Точное центрирование таких крышек по отверстию корпуса не требуется. Поэтому поле допуска центрирующей поверхности привертной крышки (рис.49, а) принимаем согласно ГОСТ 18511-73 – d11. Поле допуска центрирующей поверхности закладных крышек в любой конструкции в целях уплотнения против вытекания смазки принимают h8. Общим для всех закладных крышек является посадка выступа крышки в пазу корпуса, которую принимают (рис.49, б).

Рисунок 49 – Глухие привертная и закладная крышки

На рис. 50, а,б показаны привертная и закладная крышки с отверстием для проходного вала и с гнездом для расположения уплотнения манжетного типа.

Рисунок 50 – Проходные привертная и закладная крышки

На диаметр Dм посадочного места под манжету задают по ГОСТ 18512-73 поле допуска Н8. Все рекомендации по выбору точности параметров крышек подшипников качения, приведенные выше, для удобства сведены в табл. 45.

Таблица 45 – Рекомендации по точности параметров крышек подшипников качения

| Содержание | Рекомендуемая точность |

| Размер h (рис. 51) | |

| Размер b закладных крышек (см. рис. 49, б) | |

| Поля допусков центрирующих поверхностей | привертных крышек (см. рис. 49) |

| с отверстиями под манжету (см. рис. 50,а) | |

| закладных крышек (см. рис. 50, б) | h8 |

| Размер Dм для манжеты (см. рис. 50) |

На рис. 51 представлены крышки подшипников, торцы которых служат базой для установки подшипников качения. Размер h высоты центрирующей поверхности таких крышек является составляющим размером сборочной размерной цепи. Предельные отклонения на этот размер задают по ГОСТ 25346-80.

На рис. 52 показаны примеры простановки допусков расположения проходных крышек подшипников качения. Допуск параллельности торцов (поз. 1) задают в том случае, когда по торцу базируется подшипник качения. Допуск назначают, чтобы ограничить перекос колец подшипников качения. Допуск параллельности торцов (поз. 2) задают, чтобы ограничить перекос уплотнительной манжеты, так как при большом перекосе она не действует. Допуск соосности (поз. 3) задают, чтобы ограничить радиальное смещение уплотнительной манжеты и таким образом уменьшить неоднородность давления на рабочую кромку манжеты.

Рисунок 51 – Крышки подшипников качения

Рисунок 52 – Примеры простановки допусков расположения проходных крышек подшипников качения

Допуски расположения поверхностей крышек принимают по табл. 46 в соответствии с позициями, указанными на рис. 52.

Таблица 46 – Определение допусков расположения поверхностей крышек

| № позиций по рис. 52 | Определение допусков расположения поверхностей | Рекомендуемая точность |

| Т// - допуск параллельности на диаметре Dф | Табл. 38, 41 (ГОСТ 24643-81) | |

| Т// - допуск параллельности на диаметре Dм | Табл. 38, 41 (ГОСТ 24643-81) | |

| Т - допуск соосности на диаметре Dм | Табл. 38, 40 (ГОСТ 24643-81) | |

| Т - позиционный допуск | Т =0,4(dотв-dв). Значение Т округлить до стандартного по табл. 15 |

Примеры выполнения рабочих чертежей крышек представлены на рис. В.16 и В.17.

Шкивы

На чертежах шкивов осевые размеры задают так, как показано на рис. 53, а.

Размеры конструктивных элементов передач приведены на рис.53, б.

а – монолитная конструкция;

б – дисковая конструкция

Рисунок 53 – Конструкции шкивов плоскоременных передач

– диаметр шкивов; – стрела выпуклости

(значения этих величин приведены в табл. 47);

– ширина обода шкива (его значения приведены в табл. 48);

- толщина обода у края литых шкивов (рис. 53, б).

- толщина диска. (но не менее 8 мм),

где – диаметр вала, мм.

Диаметр ступицы шкивов всех типов .

Таблица 47 – Диаметры шкивов и стрела выпуклости, мм (ГОСТ 17383-73)

| Диаметр dp | |||||

| Допускаемое отклонение | |||||

| Стрела выпуклости h | 0,3 | ||||

| Диаметр dp | |||||

| Допускаемое отклонение | |||||

| Стрела выпуклости h | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| Диаметр dp | |||||

| Допускаемое отклонение | |||||

| Стрела выпуклости h при ширине: | |||||

| 1,0 | |||||

| 140 – 160 | 1,2 | 1,5 | |||

| 180 – 200 | 1,2 | 1,5 | 2,0 | ||

| 1,2 | 1,5 | 2,0 | 2,5 |

Таблица 48 – Стандартные ширины обода шкивов B, мм (ГОСТ 17383-73)

| Ширина ремня b | Ширина обода шкива B | Допускаемые отклонения | Ширина ремня b | Ширина обода шкива B | Допускаемые отклонения |

где d – диаметр вала.

Нормы радиального и торцового биения обода шкивов по ГОСТ 17383-73 приведены в табл. 49. Неуказанные предельные отклонения обработанных несопрягаемых поверхностей, отверстий - по Н14, валов – по h14, остальных – по js16.

Таблица 49 - Радиальные и торцовые биения обода шкивов

| Радиальные биения | Торцовые биения | ||

| Диаметр dp, мм | Биение, мкм | Диаметр dp, мм | Биение, мкм |

| Свыше 50 до 120 | Свыше 60 до 160 | ||

| Свыше 120 до 260 | Свыше 160 до 400 | ||

| Свыше 260 до 500 | Свыше 400 до 1000 | ||

| Свыше 500 до 800 | – | – |

На чертежах шкивов клиноременных и поликлиноременных передач осевые размеры задаются так, как показано на рис. 54. Размеры конструктивных элементов шкивов клиноременных передач, осуществленных при помощи нормальных и узких ремней, приведены на рис. 55, а и в табл. 50, а для поликлиноременных ремней – на рис. 55, б и в табл. 51.

Рисунок 54 – Конструкция шкивов клиноременных передач

а – клиноременных передач;

б – поликлиноременных передач

Рисунок 55 – Конструктивные элементы шкивов

Таблица 50 – Размеры обода шкивов клиноременных передач, мм

| Тип рем-ня | Сече-ние ремня | h, не менее | b | e | f | |||

| Нор-маль-ный | О | 2,5 | 63…71 | 80…100 | 10,1 | 112… | 10,2 | |

| А | 8,7 | 3,3 | 90…112 | 13,1 | 125…160 | 13,3 | 180… | 13,4 |

| Б | 10,8 | 4,2 | 125… | 180…224 | 17,2 | 250… | 17,4 | |

| В | 14,3 | 5,7 | - | - | 200…315 | 22,9 | 355… | 23,1 |

| Узкий | УО | 2,5 | 63…80 | - | - | 10,2 | ||

| УА | 90…112 | 12,8 | - | - | 13,1 | |||

| УБ | 140… | 16,4 | - | - | 16,7 | |||

| УВ | 224… | - | - | 22,4 |

Таблица 51 – Размеры профилей канавок шкивов поликлиноременных передач, мм

| Сечение ремня | ||||

| К | 3,5 | 0,3 | 0,2 | |

| Л | 5,5 | 0,5 | 0,4 | 2,4 |

| М | 0,8 | 0,6 | 3,5 |

Наружный диаметр и ширина обода клиноременных шкивов определяются:

где - число ремней.

Для поликлиновых ремней:

где z - число ремней.

Предельные отклонения диаметров до 500 мм – по , свыше 500 мм – по d11.

Предельные отклонения наружных диаметров - по . Неуказанные предельные отклонения обрабатываемых несопрягаемых поверхностей: отверстий – по , валов – по h14, остальные – по .

Допуски цилиндричности базового отверстия, параллельности и симметричности шпоночного паза задают по нормам для зубчатых колес (табл. 30). На чертежах шкивов для клиновых и поликлиновых ремней задают допуск биения перпендикулярно образующей конусной поверхности ручьев. Этот допуск определяют по формуле

где t – удельное биение, мм/мм ,принимаемое по табл. 52;

- расчетный диаметр шкива, мм.

Таблица 52 – Допуск биения

| Частота вращения, мин -1 | До 500 | Св. 500 до 1000 | Св. 1000 |

| Удельное биение t, мм/мм | 0,2 | 0,15 | 0,1 |

Радиальные и торцовые биения обода шкивов приведены в табл. 53.

Таблица 53 – Радиальные и торцовые биения обода шкивов

| Радиальные биения | Торцовые биения | ||

| Диаметр , мм | Биение, мкм | Диаметр , мм | Биение, мкм |

| Св. 50 до 120 | Св. 60 до 160 | ||

| Св. 120 до 260 | Св. 160 до 400 | ||

| Св. 260 до 500 | Св. 400 до 1000 | ||

| Св. 500 до 800 | − | − |

Примеры выполнения рабочих чертежей шкивов представлены на рис. В.18‑В.20.

Читайте также: