Расчет и выбор посадок для подшипников качения

Обновлено: 05.10.2024

Подшипник является стандартным изделием и устанавливается на вал и в корпус независимо от посадок, по которым они будут изготавливаться.

Выбор посадок для подшипников качения зависит от характера нагружения колец. Согласно ГОСТ 3325-85 различают три вида нагружения колец подшипников: циркулярное, местное и колебательное.

В подшипниковых узлах редукторов кольца испытывают первые два вида нагружения. Внутреннее кольцо подшипника является циркуляционно-нагруженным, а наружное кольцо испытывает местное нагружение.

ГОСТ 520-89 устанавливается пять классов точности подшипников качения, обозначенных (в порядке повышения точности) 0; 6; 5; 4; 2.

Поле допуска посадочной поверхности внутреннего кольца согласно ГОСТ 3325-85 обозначается прописной буквой L и цифрой, опреде-ляющей класс точности подшипника (L0, L6, L5, L4, L2), поле допуска наружного кольца – строчной буквой l и цифрой, определяющей класс точности подшипника (l0, l6, l5, l4, l2).

В зависимости от класса точности подшипника назначается точность посадочных поверхностей вала и отверстия корпуса (таблица 4).

Таблица 4 – Точность посадочных поверхностей подшипников качения

| Класс точности подшипника | Квалитет точности вала IТ | Квалитет точности корпуса IТ |

| 0 или 6 | 6 | 7 |

| 5 или 4 | 5 | 6 |

| 2 | 4 | 5 |

В ГОСТ 3325-85 для каждого класса точности подшипника предусмотрены группы полей допусков для вала и отверстий, позволяющие обеспечить в сопряжении с подшипником необходимый характер соединения (рисунок 15).

Рисунок 15 – Посадки подшипников качения классов точности 0 и 6

Расчет и выбор посадок для установки подшипника качения на вал и в корпус

Внутренние кольца подшипников редуктора испытывают циркулярное нагружение и должны сопрягаться с посадочными поверхностями валов по посадкам с натягом.

В этом случае посадка может быть выбрана по интенсивности радиальной нагрузки PR на посадочную поверхность, допускаемые значения которой приведены в таблице А.4, или по минимальному расчетному натягу.

Интенсивность нагрузки подсчитывается по формуле

, (16)

где R – радиальная нагрузка на опору, Н;

k1 – динамический коэффициент посадки (при перегрузках до 150 % k1 = 1);

k2 – коэффициент, учитывающий степень ослабления натяга при полом вале, для сплошного вала k 2 = 1;

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов двухрядных конических роликоподшипников или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору (для однорядных несдвоенных подшипников k 3 = 1);

В – ширина кольца подшипника, мм;

r – радиус фаски кольца, мм.

Наружные кольца подшипников редуктора испытывают местное нагружение и устанавливаются в корпус с некоторым зазором. Рекомендации по выбору полей допусков для отверстий корпусов под наружные кольца подшипников приведены в таблице А.8.

Пример – Определить виды нагружения колец подшипника. Рассчитать и выбрать посадки для установки подшипника на вал и в корпус.

Исходные данные: подшипник легкой серии № 210, радиальная нагрузка R = 8000 Н; класс точности подшипника – 0; вал вращается, вал сплошной, корпус массивный; нагрузка умеренная, перегрузки не превышают 150 %.

Так как в изделии вращается вал, внутреннее кольцо подшипника является циркуляционно нагруженным, наружное кольцо соединятся с неподвижным корпусом и испытывает местное нагружение, следовательно, внутреннее кольцо должно соединяться с валом по посадке с натягом, наружное с отверстием в корпусе – с небольшим зазором.

Посадку внутреннего кольца подшипника выбираем по интенсивности радиальной нагрузки, которую рассчитываем по формуле (16)

.

Квалитет точности вала определяем по таблице 4, т. е. IT6. По расчетному значению РR по таблице А.4 выбираем поле допуска для посадочной поверхности вала – Ø50 . Посадка внутреннего кольца на вал – Ø .

Предельные отклонения для колец (l0; L0) подшипника выбираем по ГОСТ 520-89 (таблицы А.6 и А.7).

Наружное кольцо подшипника испытывает местное нагружение. Для посадочной поверхности отверстия корпуса по таблице А.8 выбираем поле допуска H7 (квалитет точности уточняем по таблице 4).

Посадка по наружному кольцу – Ø .

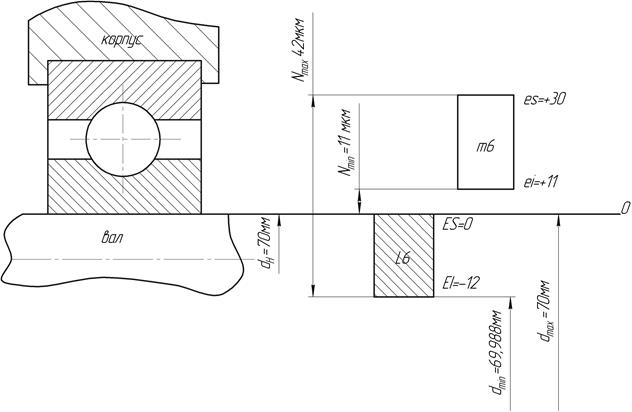

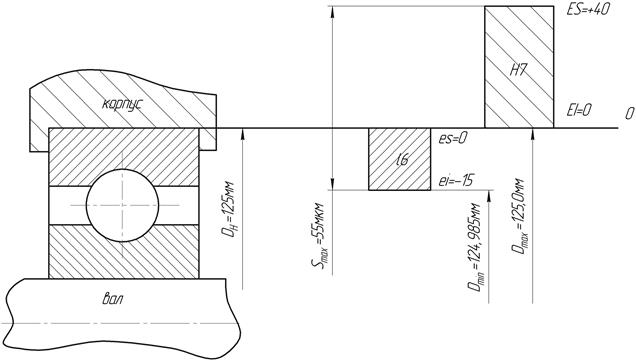

Строим схемы полей выбранных посадок (рисунок 16).

а – посадка внутреннего кольца на вал; б – посадка наружного кольца в корпус

Рисунок 16 – Схемы полей допусков подшипника качения

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

В современной технике очень широко применяются подшипники качения. Но даже правильно подобранный подшипник не будет обеспечивать заданную долговечность узла, если неправильно рассчитаны и выбраны посадки его наружного и внутреннего колец. Циркуляционно нагруженные кольца должны обеспечивать отсутствие сдвига деталей, образующих соединение, относительно друг друга. Местно нагруженные кольца должны иметь незначительный зазор между кольцом и посадочным местом, что позволит обеспечить не только разборку узла, но и равномерный износ дорожки качения этого кольца. Характер посадки, величины зазоров или натягов колец подшипника с сопрягаемыми деталями, зависят от типа подшипника, от условий его эксплуатации, от величины, направления и характера нагрузок и других факторов.

Рассмотрим методику решения задачи на примере

Шариковый подшипник качения воспринимает радиальную нагрузку . Класс точности подшипника, вид нагрузки и вращающееся кольцо заданы в таблице 3.1.

1. Записать и расшифровать условное обозначение подшипника.

2. Определить вид нагружения внутреннего и наружного колец.

3. Выписать основные геометрические параметры, предельные отклонения колец и радиальные зазоры подшипника.

4. Произвести расчет и выбор посадок для соединений внутреннее кольцо - вал и наружное кольцо – корпус.

5. Построить схемы расположения полей допусков выбранных посадок.

6. Дать пример обозначения посадок подшипниковых колец на эскизе подшипникового узла и допусков на эскизах сопрягаемых деталей (вала и корпуса) с простановкой шероховатости и отклонений формы и расположения поверхностей.

| Параметр | Обозначение | Значение |

| Условное обозначение подшипника | 214 | - |

| Класс точности | 6 | - |

| Радиальная нагрузка | 15 кН | |

| Вид нагрузки | умеренная | - |

| Вращается кольцо | внутреннее | - |

| Корпус | неразъемный | - |

| Группа радиального зазора | 7 | - |

3.1 Запись и расшифровка условного обозначения подшипника

Условное обозначение шарикового радиального однорядного стандартного подшипника с группой зазора 7, класса точности6, легкой серии (2) и диаметром отверстия 70 (14х5=70) записываем так:

3.2 Определение вида нагружения внутреннего и наружного колец

Внутреннее кольцо является циркуляционно нагруженным, т.к. оно вращается и воспринимает нагрузку попеременно всей поверхностью дорожки качения.

Наружное кольцо является местно нагруженным, т.к. оно неподвижно и воспринимает нагрузку только частью поверхности.

3.3 Определение основных геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника

- внутренний диаметр мм;

- наружный диаметр мм;

- ширина кольца В=24 мм = 0,24 м;

- радиус фасок r = 2,5 мм = 0,0025м;

- радиальные зазоры: наибольший мкм; наименьший мкм.

3.4 Расчет и выбор посадок для соединений внутреннее кольцо – вал и наружное кольцо – корпус

3.4.1 Расчет и выбор посадки циркуляционного нагружения кольца

Для циркуляционно нагруженных колец посадку выбираем по величине интенсивности радиальной нагрузки на посадочную поверхность:

где - динамический коэффициент посадки, зависящий от характера нагрузки (спокойная нагрузка =1. 1,2; с умеренными толчками и вибрацией =1,3. 1,8; ударная с перегрузками до 300% = 2. 3); К – коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (изменяется для вала от 1 до 3, при сплошном вале К=1; для корпуса К=1. 1,8); - коэффициент неравномерности распределения радиальной нагрузки между рядами шариков или роликов в двухрядных (сдвоенных) подшипниках качения ( = 1. 2), для однорядного подшипника =1.

Для нашего случая:

По таблице 3.6 имеем поле допуска циркуляционно нагруженного вала . Тогда посадку, рисунок 3.1, запишем так: .

Рис. 3.1. Посадка внутреннего циркуляционно нагруженного кольца на вал

3.4.2 Выбор посадки местно нагруженного кольца

Посадку местно нагруженного кольца – наружного, выбираем в соответствие с данными таблицы 3.7. В нашем случае, для умеренной нагрузки при применении разъемного корпуса, имеем поле допуска корпуса . Тогда посадку, рисунок 3.2, запишем так: .

Рис. 3.2. Посадка наружного кольца в корпус

3.5 Обозначение посадок подшипниковых колец на эскизе подшипникового узла и допусков на эскизах сопрягаемых деталей

На рисунке 3.3 представлен эскиз узла подшипника качения с выбранными посадками наружного и внутреннего колец.

На рисунке 3.4 приведен эскиз вала с требованиями к поверхности под внутреннее кольцо подшипника.

На рисунке 3.5 показан эскиз корпуса с требованиями к поверхности под наружное кольцо подшипника.

Параметры шероховатостей поверхностей валов и корпусов определяются по таблице 3.8. Допуски отклонения формы и расположения поверхностей берем в соответствии с таблицей 3.9.

d – номинальный диаметр отверстия внутреннего кольца, мм;

D – номинальный диаметр наружной цилиндрической поверхности наружного кольца, мм;

B – номинальная ширина подшипника, мм;

r – номинальная координата монтажной фаски, мм.

Из чертежа определяют установочные размеры сопрягаемых с подшипником деталей (мм) – диаметр заплечика вала; диаметр заплечика отверстия, т.е. корпусной детали.

Рисунок 4.1 Основные параметры шариковых радиальных однорядных подшипников | При циркуляционном нагружении колец подшипника выбор посадки на валы и в отверстия корпуса проводится по PR (кН / м) – интенсивности нагрузки на посадочной поверхности. PR = R / b × kп × F × FA , где R – расчетная радиальная нагрузка на опору, кН; b = В – 2r – рабочая ширина посадочного места (ширина внутреннего кольца при посадке подшипника на вал или наружного кольца при посадке в отверстие корпуса), м; kп - динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kп = 1; при перегрузке до 300%, сильных ударах и вибрации kп = 1,8); |

FA – коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных и радиально – упорных подшипников с одним наружным или внутренним кольцом FA = 1.

Таблица 4.1 Значения коэффициента F

| Для вала | Для корпуса | ||||

| свыше | до | Для всех подшипников | |||

| - 0,4 0,7 0,8 | 0,4 0,7 0,8 - | 1,2 1,5 | 1,4 1,7 2,3 | 1,6 | 1,1 1,4 1,8 |

| Примечание. d и D – соответственно диаметры отверстия и наружной поверхности подшипника; dотв – диаметр отверстия полого вала; Dкорп – диаметр наружной поверхности тонкостенного корпуса. |

Допускаемые значения PR для различных посадок приведены в табл. 4.2. По величине PR выбирается посадка для циркуляционно нагруженного кольца подшипника.

Таблица 4.2 Допускаемые интенсивности нагрузок на посадочных поверхностях валов и корпусов

В общем случае выбор посадок подшипников на вал и в отверстие корпуса производят в зависимости от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки или от вида нагружения, величины, направления и динамики действующих нагрузок.

Посадку вращающихся колец подшипников для исключения их проворачивания по посадочной поверхности вала или отверстия корпусов в процессе работы под нагрузкой необходимо выполнять с гарантированным натягом. Допускается в технически обоснованных случаях наличие зазоров в соединении.

Посадку одного из невращающихся колец подшипниковых узлов двухопорного вала необходимо проводить с гарантированным зазором для обеспечения регулировки осевого натяга или зазора подшипников, а также для компенсации температурных расширений валов и корпусов.

Кольца, которые подвергаются местному нагружению, должны устанавливаться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, могло в процессе работы иногда проворачиваться, чтобы нагрузка не приходилась постоянно на одно место, так как это может привести к быстрому местному износу. При повороте колец в процессе эксплуатации износ подшипника будет происходить равномерно.

Виды нагружения колец подшипников качения при радиальных нагрузках в зависимости от условий работы приведены в табл. 4.3.

Таблица 4.3 Виды нагружения колец подшипников качения при радиальных нагрузках в зависимости от условий работы (по ГОСТ 3325 – 85)

| Условия работы | Виды нагружения | ||

| Характеристика нагрузок | Вращающееся кольцо | внутреннего кольца | наружного кольца |

| Постоянная по направлению | Внутреннее | Циркуляционное | Местное |

| Наружное | Местное | Циркуляционное | |

| Постоянная по направлению и вращающаяся, меньшая постоянной по значению | Внутреннее | Циркуляционное | Колебательное |

| Наружное | Колебательное | Циркуляционное | |

| Постоянная по направлению и вращающаяся, большая постоянной по значению | Внутреннее | Местное | Циркуляционное |

| Наружное | Циркуляционное | Местное | |

| Постоянная по направлению | Внутреннее и наружное кольцо в одном или противоположном направлении | Циркуляционное | Циркуляционное |

| Вращающаяся с внутренним кольцом | Местное | Циркуляционное | |

| Вращающаяся с наружным кольцом | Циркуляционное | Местное |

Посадки колец шариковых и роликовых радиальных подшипников на вал и в отверстие корпуса в зависимости от вида нагружения выбирают в соответствии с табл. 4.4.

Рекомендуемое сочетание полей допусков для местно нагруженных колец подшипника качения приведено на рис. 4.2.

Рисунок 4.2 Схема выбора полей допусков для местно нагруженных колец

Таблица 4.4 Посадки колец шариковых и роликовых радиальных подшипников на вал и в отверстие корпуса в зависимости от вида нагружения (по ГОСТ 3325 - 85)

| Виды нагружения колец | Посадки колец |

| внутреннего вала | наружного корпуса |

| Местное | |

| Циркуля-ционное | |

| Колеба- тельное |

Рисунок 4.3 Схема расположения полей допусков при посадках подшипников на валы и в отверстия корпусов

Таблица 4.5 Допуски для среднего диаметра отверстия по классам точности шариковых и роликовых радиальных и шариковых радиально – упорных подшипников (по ГОСТ 3325 – 85)

| Интервалы номинальных диаметров d, мм | Допуски диаметра отверстия подшипника Ldm , мм |

| Классы точности | |

| От 0,6 до 3 св. 3 до 6 св. 6 до 10 св. 10 до 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 180 св. 180 до 250 | 6,5 |

Таблица 4.6 Допуски для среднего наружного диаметра по классам точности шариковых и роликовых радиальных и шариковых радиально – упорных подшипников (по ГОСТ 3325 – 85)

| Интервалы номинальных диаметров D,мм | Допуски наружного диаметра подшипника lDm , мм |

| Классы точности | |

| От 2,5 до 6 св. 3 до 6 св. 6 до 10 св. 10 до 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 150 св.150 до 180 св. 180 до 250 св. 250 до 315 | 6,5 |

Рисунок 4.4 - Схема расположения полей допусков на средние наружный диаметр и диаметр отверстия подшипников по классам точности

Рисунок 4.5 - Схема общих обозначений полей допусков на средние наружный диаметр и диаметр отверстия подшипников

По таблицам 4.5 и 4.6 устанавливаются допускаемые отклонения по внутреннему и наружному диаметрам подшипника

В соответствии с выбранными посадками подшипника на вал и в корпус, по таблицам стандарта на допуски и посадки гладких соединений СТ СЭВ 144 – 75 или СТ СЭВ 145 – 75, устанавливаются предельные отклонения на размер вала по системе отверстия и на размер отверстия в корпус по системе вала.

По установленным отклонениям вычерчиваются раздельные схемы расположения полей допусков на соединение внутреннего кольца подшипника с валом и на соединение наружного кольца с корпусом. На схемах проставляются полученные расчетом наименьшее и наибольшее значение натягов и зазоров.

Посадку, назначенную для циркуляционно нагруженного кольца, следует проверить на наличие посадочного зазора Gr , мкм (рис. 4.6).

при посадке подшипника на вал

при посадке подшипника в корпус

где Gr – посадочный радиальный зазор;

Grem = 0,5 (Gremax + Gremin ) – средний начальный радиальный зазор, т.е. среднее значение радиального зазора ненагруженного подшипника. Наибольшее и наименьшее значение радиального зазора ненагруженного подшипника (Gremax и Gremin ) устанавливается по таблице 4.7;

натягу Nmax, образовавшемуся при посадке циркуляционно нагруженного кольца подшипника на вал или в отверстие корпуса, мкм.

Расчетом определяется значение приведенного диаметра беговой дорожки циркуляционно нагруженного кольца подшипника

для внутреннего кольца

dо = d + (D – d) / 4, мм;

для наружного кольца

Dо = D – (D – d) / 4, мм.

Рисунок 4.7 | При образовании в подшипнике большого посадочного зазора Gr > 70мкм, следует выбирать подшипник из 6-ой группы зазоров, у которого Gremax и Gremin будут меньшими, и следовательно будет меньшим начальный зазор Grem . Оптимальным посадочным зазором Gr в подшипнике считается зазор по величине близкий к нулю, но не равный ему. |

Таблица 4.7 – Радиальные зазоры в радиальных однорядных шариковых подшипниках

4.2 ПРИМЕР РАСЧЕТА И ВЫБОРА ПОСАДОК ДЛЯ ПОДШИПНИКОВОГО УЗЛА

Рассчитать и выбрать посадку для внутреннего и наружного колец радиального, однорядного подшипника № 211, класс точности 0. Результирующая радиальных нагрузок постоянная по направлению R = 11000 Н. Вращается вал. Вал полый . Нагрузка умеренная с малой вибрацией.

Определение технической характеристики шарикоподшипника № 211

d = 55 мм; Д = 100 мм; В = 21 мм

Определение интенсивности нагрузки на посадочной поверхности вала

Определение посадки подшипника.

Посадка внутреннего кольца на вал (циркуляционное нагружение) РR = 733 соответствует посадке – k6.

Посадка наружного кольца в отверстие корпуса (местное нагружение) соответствует посадке – Н8.

Определение отклонений посадочных поверхностей вала и отверстия корпуса.

Отклонение вала Æ 55 k6 для посадки внутреннего кольца в системе основного отверстия es = + 21 мкм; ei = + 2 мкм.

Отклонение отверстия корпуса для посадки наружного кольца по системе основного вала Æ 100 Н8; EI = 0; ES = 54 мкм.

Определение отклонений присоединительных размеров подшипника.

Отклонение внутреннего диаметра Æ 55 мм; ESLdm = 0; EILdm = - 15 мкм.

Отклонение наружного диаметра Æ 100 мм; eslDm = 0; eilDm = - 15 мкм.

Схема полей допусков посадок подшипника.

Наименьший натяг Nmin = 2 мкм; наибольший натяг Nmax = 36 мкм.

Посадка в отверстие корпуса

Наименьший зазор Smin = 0; наибольший зазор Smax = 69 мкм.

Определение величины начального зазора в подшипнике (по основному ряду) Smin = 8 мкм; Smax = 28 мкм.

Grem = 0,5 (Gremax + Gremin) = 0,5 (28 + 8) = 18 мкм.

Определение приведенного диаметра внутреннего кольца

d0 = d + = 55 + = 66,25 мм.

Определение величины деформации внутреннего кольца подшипника

Определение величины посадочного зазора

При посадке подшипника на вал образовался натяг, поэтому необходимо подшипник выбирать по 7-му дополнительному ряду, у которого Smin = 23 мкм; Smax = 43 мкм.

Grem = 0,5 (Gremax + Gremin) = 0,5 (43 + 23) = 33 мкм.

В этом случае посадочный зазор будет равен:

Следовательно, посадка на вал k6 для подшипника № 211 с начальным зазором по 7-му дополнительному ряду выбрана правильно, т.к. оптимальным посадочным зазором Gr в подшипнике считается зазор по величине близкий к нулю, но не равный ему.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: