Шкив с конусной посадкой

Обновлено: 07.07.2024

Соединения "вал - ступица". Для передачи вращающего момента чаще всего используют шпоночные соединения с применением призматических (или сегментных) шпонок. При этом рекомендуются следующие посадки соединений с гарантированным натягом:

| - для колёс цилиндрических прямозубых - для колёс цилиндрических косозубых и шевронных - для колёс конических прямозубых | - H7/p6 (H7/r6) ; - H7/r6 (H7/s6) ; - H7/s6 (H7/t6) . |

При этом посадки с бльшим натягом (указанные в скобках) следует назначать для реверсивных передач.

Для удобства сборки по выбранной посадке с натягом зубчатого колеса на вал с установленной шпонкой рекомендуется предусматривать направляющий цилиндрический участок вала с допуском по d11 (рис.7.3).

Посадки призматических шпонок регламентированы ГОСТ 23360-78: для ширины паза на валу по P9/h9;для ширины паза в ступице при неподвижном соединении нереверсивной передачи - по Js9/h9и при неподвижном соединении реверсивной передачи - по P9/h9 .

Ecли по результатам расчёта на прочность шпоночного соединения требуется слишком длинная шпонка (свыше полутора диаметров посадочного участка вала), целесообразно применить шлицевое соединение. Наиболее распространены соединения прямобочными шлицами с центрированием по наружному диаметру D. Для неподвижных соединений регламентированы следующие посадки элементов шлицевых соединений;

| - для центрирующей поверхности | - D H7/js6 |

| - для рабочих боковых поверхностей | - b D9/e8 . |

Посадки колец подшипников качения. Значения допусков посадочных участков вала и отверстия корпуса под подшипник выбирают в соответствии с характерными случаями нагружения колец подшипников при работе:

а) кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению;

б) кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению.

При этом рассматривают наиболее распространённый в общем машиностроении случай применения подшипников качения нормального класса (0) и руководствуются следующими соображениями.

При нагружении внутреннего кольца подшипника циркуляционной нагрузкой без ударов поле допуска вала назначают по к6 для шариковых подшипников и по m6 для роликовых подшипников.

При нагружении наружного кольца подшипника местной нагрузкой поле допуска отверстия корпуса назначают по Н7 , что обеспечивает возможность перемещения кольца как в осевом направлении, так и в окружном направлении (под действием сил трения). Это позволяет в целом повысить долговечность подшипника.

Посадки крышек подшипников. По конструкции различают крышки привёртные, крепящиеся к корпусным деталям винтами, и закладные, которые возможно применять в редукторах, имеющих плоскость разъёма корпуса по осям валов. В отличие от так называемых глухих крышек имеются крышки, снабжённые центральным отверстием для выходного конца вала.

Глухие привёртные крышки устанавливают в корпус по посадке H7/d11, обеспечивающей гарантированный зазор в соединении, что не приводит однако к вытеканию смазки из подшипникового гнезда из-за создания герметичного стыка деталей по фланцу крышки в результате затяжки винтов крепления крышки к корпусу.

Сквозную привёртную крышку помещают в корпус с обеспечением посадки H7/h8, что гарантирует нормальную работу манжетного уплотнения.

Закладные крышки подшипников (как глухие, так и с центральным отверстием для выходного конца вала или с резьбовым отверстием под нажимной регулировочный винт) удерживаются в корпусе кольцевым выступом шириной S, для которого в корпусных деталях протачивают канавку. Посадку деталей по кольцевому выступу назначают как H11/h11, а по наружному диаметру крышки - H7/h8, что гарантирует очень малый зазор, препятствующий вытеканию масла из полости подшипникового гнезда.

Посадки стаканов подшипников. Одной из особенностей конструкции конической зубчатой передачи является консольное расположение конической шестерни. Концентрацию нагрузки при этом стремятся уменьшить повышением жёсткости узла опорных подшипников. Повышенные требования к жёсткости диктуются и необходимостью высокой точности осевого расположения конических зубчатых колёс, что обеспечивается регулировкой зацепления в процессе сборки передачи.

В конструкциях узлов конических шестерён применяют радиально-упорные подшипники, главным образом конические роликоподшипники, устанавливаемые в стакане по схеме "врастяжку" или "враспор" [2].

Для удобства регулирования осевого положение конической шестерни подшипники опор заключены в стакан, что обеспечивает независимую регулировку зазора в подшипниках. В этом случае применяют посадку стакана в корпус - H7/js6.

Посадки полумуфт на валах. Полумуфты устанавливают на цилиндрические (по ГОСТу 12080-72) или конусные (по ГОСТу 12081-72) концы валов.

При постоянном направлении вращения и умеренно нагруженных валах, когда рабочие напряжения кручения в сечении вала не превышают 15 МПа, полумуфты устанавливают на гладкие цилиндрические концы валов по переходным посадкам типа H7/k6 или H7/m6.

При реверсивной работе, а также при существенно нагруженных валах (>15 МПа) применяют посадку H7/n6.

При больших нагрузках, работе со значительными толчками и ударами, а также при реверсивной работе предпочтительно полумуфты устанавливать на конусные концы валов. Посадку полумуфты на конусный конец вала производят с обязательным приложением осевой силы (с помощью болта через торцовую шайбу или с помощью круглой шлицевой гайки). Затяжкой полумуфты на конусные концы валов можно создать значительный натяг в соединении и обеспечить точное радиальное и угловое положение полумуфты относительно вала.

Установку полумуфт на цилиндрические шлицевые концы валов применяют, если при прочностном расчёте шпоночного соединения длина посадочного отверстия (длина ступицы) получается свыше полутора диаметров вала. Посадку полумуфты по наружному центрирующему диаметру шлицев тогда принимают типа H7/js6.

Посадки шестерни открытой передачи. Шестерня открытой зубчатой передачи в кинематической схеме привода машины располагается консольно на конце выходного (тихоходного) вала редуктора. При сборке узла тихоходного вала установку шестерни производят в конце операции. Для предотвращения повышенных нагрузок на опорные подшипники этого вала при установке рекомендуют посадки типа H7/p6 или H7/n6.

Посадки шкивов ремённой передачи. Для передачи вращающего момента от приводного электродвигателя на входной (быстроходный) вал редуктора зачастую применяют ремённую передачу.

Для удобства надевания и замены ремней при сборке и эксплуатации ременной передачи шкивы обычно устанавливают консольно на конусные концы валов. В случае установки шкива на цилиндрический конец вала применяют посадку Н7/к6, при установке на конусный конец вала осевое крепление шкива производят по одному из способов, приведенных в [2, рис.20.1 и 20.2].

ГОСТ 12081-72*

(СТ СЭВ 537-77)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЫ ВАЛОВ КОНИЧЕСКИЕ С КОНУСНОСТЬЮ 1:10

Допускаемые крутящие моменты

1/10 conical shaft ends. Basic dimensions.

Permissible torquie

Дата введения 1975-01-01

Постановлением Госстандарта N 1092 от 16.04.85 снято ограничение срока действия

ВЗАМЕН ГОСТ 12081-66, ГОСТ 8592-71 в части допусков на выступающий конец вала

* ПЕРЕИЗДАНИЕ (май 1994 г.) с изменениями N 2, 3, утвержденными в ноябре 1979 г., июне 1989 г. (ИУС 1-80, 9-89)

Настоящий стандарт распространяется на конические концы валов с конусностью 1:10, диаметром от 3 до 630 мм, предназначенные для посадки деталей, передающих крутящий момент (шкивы, муфты, зубчатые колеса и т.п.) в машинах, механизмах и приборах.

Стандарт не распространяется на тяговые и автотракторные электрические машины.

Значения допускаемых крутящих моментов, передаваемых концами валов, и расчетные зависимости допускаемых крутящих моментов (п.п.19 и 20) не распространяются на концы валов вращающихся электрических машин, двигателей внутреннего сгорания, судовых валопроводов и органов управления.

Стандарт соответствует рекомендации ИСО Р775 в части основных размеров.

Стандарт соответствует СТ СЭВ 537-77 в части основных размеров конических концов валов с конусностью 1:10 и допускаемых крутящих моментов.

(Измененная редакция, Изм. N 2).

1. Концы валов изготавливаются двух типов:

1 - с наружной резьбой (черт.1а и б);

2 - с внутренней резьбой (черт.1в).

2. Концы валов изготавливаются двух исполнений:

3. Шпоночный паз для конических концов валов с диаметром 220 мм изготавливается параллельно оси вала (черт.1а), с диаметром 220 mm - параллельно образующей конуса (черт.1б).

4. Размеры концов валов должны соответствовать указанным на черт.1 и в табл.1.

Примечание. Форма и длина шпоночного паза стандартом не регламентируются.

Конус-замковая полумуфта (Taper-Lock Bushing) для валов – инновационная (относительно) сборная конструкция сцепления для посадки на механический вал. Технология, широко используемая на практике американской и западноевропейской промышленно-производственной индустрии. Однако подобного рода изделия также активно внедряются в российский промышленный сектор. Отличается продукт, в первую очередь, удобством применения.

Конус-замковая полумуфта — общие характеристики и стандарты

Для механического продукта, коим является конус-замковая полумуфта (цепная звёздочка или шкив), явными преимущественными критериями выступают:

- высокая степень стандартизации,

- высокая точность исполнения,

- компактная структура,

- простота установки и съёма.

Размерность конусной втулки представлена серией стандартного дизайна. Внутренний паз изготовлен (обработан) в полном соответствии стандарту ISO для посадки на вал. Конус-замковая полумуфта для валов (Taper-Lock Bushing), удачно подходит в самых разных случаях применения.

Такой выглядит сборка конус-замковой полумуфты, которая используется под крепление крыльчатки вентилятора приточных или вытяжных вентиляционных систем. Шестью болтами, расположенными на периферийной окружности, крепится непосредственно рабочее колесо (крыльчатка)

Основные характеристики конус-замковой полумуфты следующие:

- материал: высококачественный чугун GG25 и сталь С45;

- обработка поверхности фосфатированием или обычная;

- легко устанавливается, легко подлежит демонтажу;

- обработка с учётом допусков высокой точности;

- обширный ассортимент метрической размерности;

- компактная лёгкая и удобная сборка;

- доступные типоразмеры: 1008, 1108, 1210, 1610, 1615, 2012, 2517, 3020, 3030, 3535, 4030, 4040, 5050, 6050, 7060, 8065, 10085, 120100.

Как установить и снять конус-замковую полумуфту?

Установка подразумевает сборку системы сочленением полумуфты с конусной разрезной втулкой, зажимаемой входящими в комплект двумя винтами. Головки стяжных (замковых) винтов, как правило, сделаны под шестигранный торцевой ключ.

Правильно выполненная сборка имеет решающее значение для качественной работы привода в целом. Неправильная установка может стать причиной появления дефектов и нарушений работы привода.

Помимо указанной на картинке ниже полумуфты, компонентом сборки могут выступать цепные звёздочки или шкивы ремённых передач, а также иные аксессуары. Любой из отмеченных компонентов насаживается на коническую втулку, которая, в свою очередь, насаживается на механический вал, оснащённый классической шпонкой.

Пример насадки сборки конус-замковой полумуфты на механический вал электродвигателя до выравнивания по граням и стяжки винтами. Здесь насадка показана в качестве демонстрации (диаметр вала не соответствует диаметру конусной втулки). На практике нужен точный подбор внутреннего отверстия конусной втулки по диаметру вала

Благодаря конструктивному исполнению конической втулки с разрезом вдоль оси, насадка на вал осуществляется легко, без применения механического инструмента. В крайнем случае, для облегчения насадки можно несколько расширить коническую втулку, поместив в разрез лезвие плоской отвёртки.

Втулки конические с разрезом доступны под различные диаметры посадочных отверстий полумуфт, звёздочек, шкивов и т.п. Таким образом, применение конус-замковой полумуфты охватывает широкий диапазон размеров механических валов, используемых в промышленности.

Пошаговый инструктаж установки конус-замковой полумуфты

Рассмотрим пошаговый процесс инсталляции сборки, а также процедуру съёма. Следует отметить, обе процедуры занимают по времени реально считанные минуты. Процесс попросту несравним с той процедурой, что применялась ранее посредством жёстких манипуляций с применением инструмента и нагрева.

Это стандартный шаг, направленный на очистку функциональных поверхностей от возможных загрязнений. Очистке подлежат поверхности посадочной области полумуфты, внутреннего отверстия конусной втулки, всех половин отверстий под стяжные винты.

Инструкция категорически запрещает пользоваться различными смазочными маслами для чистки конусной втулки и других деталей сборки.

Продвинуть ступицу (полумуфту, звездочку, шкив и т.п.) вперёд с посадкой на конической втулке, совместить торцевые грани обеих деталей и половинки монтажных отверстий (как на картинке ниже). Следует отметить — все отверстия сборки только наполовину резьбовые.

Конфигурация монтажных половин отверстий конусной втулки и ступицы в зависимости от типоразмера сборки: A — типоразмеры 1006 — 3030; B — типоразмеры 3535 — 6050; C — типоразмеры 7060 — 10085; D — типоразмер 120100; Отверстия синего цвета — установочные; Отверстия красного цвета — съёмные

Для установочных отверстий область резьбы находится со стороны ступицы, но не со стороны конусной втулки. Соответственно, отверстия под съём имеют резьбу со стороны втулки, но не со стороны ступицы.

Нанести на винты небольшое количество смазки, завернуть по резьбе внутрь монтажных отверстий с половинчатой резьбой, обозначенные цифрой ( 2 ) на картинке выше. Наносить смазку на конусную втулку, внутрь отверстий или посадочное место вала не рекомендуется.

Вставить монтажные винты в отверстия и поочерёдно завернуть до упора шестигранным ключом. Ступичная часть и коническая втулка, при этом, плотно стягиваются в замковую систему. Затянуть винты, применяя усилие, равное примерно половине рекомендуемого момента затяжки.

Таблица: рекомендуемые значения момента затяжки монтажных винтов:

| Типоразмер сборки | Количество винтов замка | Размер винтов, мм | Момент затяжки, Нм |

| 1008 | 2 | 6,35 * 12,7 | 6.2 |

| 1108 | 2 | 6,35 * 12,7 | 6.2 |

| 1210 | 2 | 9,52 * 15,87 | 19.8 |

| 1610 | 2 | 9,52 * 15,87 | 19.8 |

| 2012 | 2 | 11,11 * 22,22 | 31.6 |

| 2517 | 2 | 12,7 * 25,4 | 48.5 |

| 3020 | 2 | 15,87 * 31,75 | 90.4 |

| 3525 | 3 | 12,7 * 38,1 | 112.9 |

| 4030 | 3 | 15,87 * 44,45 | 192.1 |

| 4535 | 3 | 19,05 * 50,8 | 276.9 |

| 5040 | 3 | 22,22 * 57,15 | 350.2 |

| 6050 | 3 | 31,75 * 88,9 | 883.6 |

| 7060 | 4 | 31,75 * 88,9 | 883.6 |

| 8065 | 4 | 31,75 * 88,9 | 883.6 |

| 10085 | 4 | ||

| 120100 | 6 |

Недопустимо пользоваться ключами под шестигранную головку, имеющими износ граней. Применение такого инструмента способствует созданию ослабленной сборки или повреждению монтажных винтов.

Для увеличения силы сопряжения конической втулки с телом ступицы, допускается слегка обстучать поверхность этой детали с помощью латунной выколотки или пуансона ( не применять стальной молоток! ). После такой процедуры дополнительно подтянуть монтажные винты полным моментом затяжки.

Пошаговая инструкция на съём конус-замковой полумуфты

Снимать сборку конус-замковой полумуфты также просто, как выполнять инсталляцию. Более того, операция демонтажа обычно требует даже меньше времени, чем затрачивается на сборку и монтаж системы.

Применяя ручной инструмент – шестигранный ключ, необходимо ослабить и полностью выкрутить монтажные установочные винты из отверстий.

Вставить монтажные винты в отверстия сборки, предназначенные под съём (разблокирование замка). На картинке выше эти отверстия обозначены цифрой ( 1 ) – закрашены тёмным цветом.

Завернуть монтажные винты до упора, применить некоторое усилие затяжки до момента, пока коническая втулка и ступичная часть не выйдут из состояния плотного соединения. Стянуть (обычно вручную) конусную втулку с вала, следом снять ступичную часть.

Конус-замковая полумуфта и видеоролик-демонстрация

Видео ниже демонстрирует процесс работы с конус-замковой полумуфтой. Кадры ролика показывают последовательность манипуляций, как в процессе демонтажа устройства, так и в процессе установки сборки на валу электродвигателя:

Заключительный штрих

КРАТКИЙ БРИФИНГ

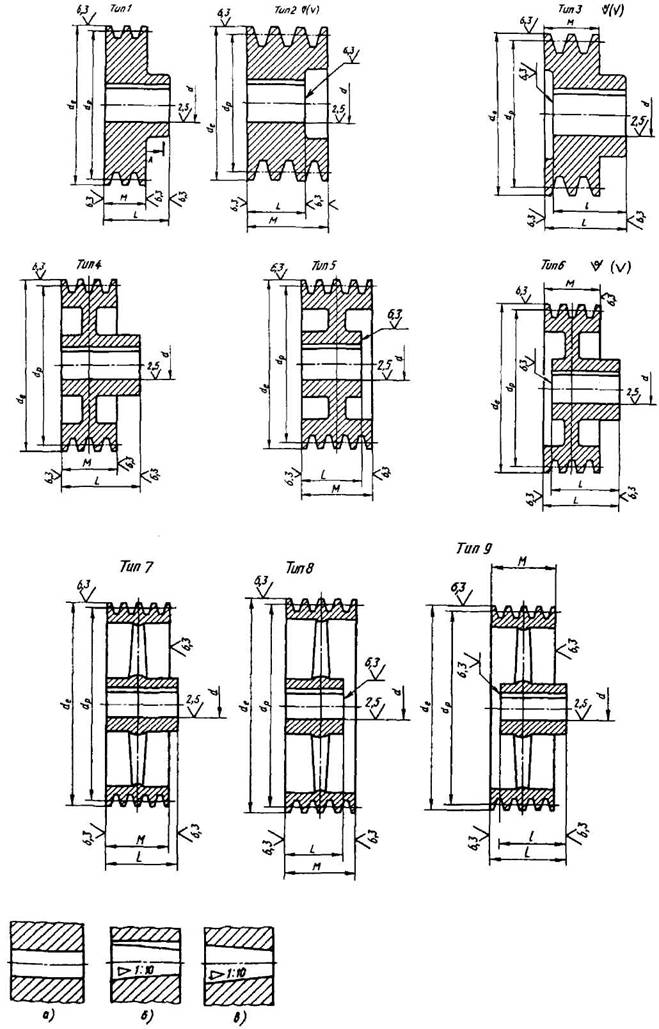

9 — со спицами и ступицей, выступающей с одного и укороченной с другого торца обода.

Шкивы типов 1—3 предназначены для приводных клиновых ремней с сечениями Z, А, типов 4-9 — для приводных клиновых ремней с сечениями Z, А, В, С, D, E, EО по ГОСТ 1284.1-89.

Рис. 6. Шкивы для приводных клиновых ремней:

а-в - варианты исполнения посадочного отверстия шкивов 1-9

Номинальные расчетные диаметры шкивов dp должны соответствовать указанному ряду: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000)мм.

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

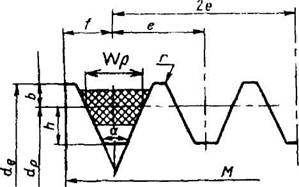

Размеры профиля канавок шкивов — по табл. 29.

Ширину шкива вычисляют по формуле

где n - число ремней в передаче; е и f- размеры по табл. 29.

Наружный диаметр шкива вычисляют по формуле

где b - по табл. 29.

Концы валов для шкивов с цилиндрическим отверстием - по ГОСТ 12080-66; с коническим отверстием - по ГОСТ 12081-72.

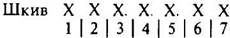

Схема построения условного обозначения шкивов:

1 — тип шкива; 2 — сечение ремня; 3 — число канавок шкива; 4 — расчетный диаметр шкива; 5 — диаметр посадочного отверстия; 6 — марка материала; 7 — обозначение стандарта на шкив.

Пример условного обозначения шкива для приводных клиновых ремней типа 1 с сечением А, с тремя канавками, расчетным диаметром dp = 224мм, с цилиндрическим посадочным отверстием d= 28мм, из чугуна марки СЧ 20

Шкив 1 А 3.224.23 СЧ 20 ГОСТ 20889-88

То же, с коническим посадочным отверстием:

Шкив 1 А 3.224.28К. СЧ 20 ГОСТ 20889-88

30. Расчетный диаметр меньшего шкива передачи

Обозначение

сечения ремня

Расчетный диаметр

меньшего шкива, мм

Для получения большего срока службы ремней при эксплуатации и более высокого КПД передачи рекомендуется диаметры меньшего шкива (табл. 30) выбирать возможно большими, допускаемыми габаритными размерами передачи, но так, чтобы скорость ремней не превышала 25м/с для сечений Z, А, В, Си 30м/с для сечений D, Е, ЕО.

Технические требования для шкивов клиновых ремней. Шкивы должны быть изготовлены из материалов, обеспечивающих выполнение требуемых размеров и работу шкивов в условиях эксплуатации (наличие механических усилий, нагрев, истирание).

Отливки шкивов не должны иметь дефектов, ухудшающих их внешний вид. На поверхности отливок, подвергающихся механической обработке, допускаются дефекты по ГОСТ 19200-80 в пределах припуска на механическую обработку.

Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11.

Предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

±1° - шкивов для ремней сечений Z, А, В;

±30' - шкивов для ремней сечений С, D, Е, ЕО.

29. Профиль канавок шкивов (ГОСТ 20889-88)

Wp— расчетная ширина канавки шкива; b — глубина канавки над расчетной шириной; dp— расчетный диаметр шкива; h — глубина канавки ниже расчетной ширины; е — расстояние между осями канавок; f— расстояние между осью крайней канавки и ближайшим торцом шкива; а — угол канавки шкива; de— наружный диаметр шкива; r— радиус закругления верхней кромки канавки шкива; М — ширина шкива.

Читайте также: