Собрать шинковки морковки своими руками

Обновлено: 04.10.2024

Любители настоящей домашней квашеной капусты хорошо знают, как не просто ее нашинковать ручной шинковкой. После измельчения целого мешка руки просто отваливаются. Сделав такую механическую шинковку, вы сможете квасить капусту бочками, не тратя на ее переработку дни напролет.

Материалы:

- рычаг шарового крана или металлическая полоса;

- шпилька М10;

- гайки, шайбы М6, М10;

- саморезы;

- монтажные уголки – 2 шт.;

- круглая дверная ручка;

- фанера 12 мм;

- брусок 40х50 мм;

- листовая сталь;

- медная трубка 1/2 дюйма;

- лезвие монтажного ножа.

Процесс изготовления шинковки

Сборка шинковки начинается с изготовления механизма вращения. В качестве его рычага используется ручка шарового крана, но подойдет и просто отрезок полосы. В нем срезаются усики, рассверливается штатное отверстие до 10 мм, и просверливаете еще одно 6 мм с противоположного края.

Ось механизма изготавливается из отрезка шпильки М10 длиной 30 см. От резьбы нужно отступить 5 см, остальное же переточить под шампур, и заточить край под острие.

Далее необходимо срезать под клин 2 монтажных уголка. На целой стороне в них рассверливается отверстие сверлом 10 мм.

В меньшее отверстие рычага крана вставляется и затягивается круглая дверная ручка. В большее нужно вставить шпильку с гайкой, шайбой и заостренными уголками, направленными к острию. Она надежно затягивается на рычаге.

Из фанеры выпиливается 2 детали 25х25 см. Также потребуется 4 отрезка бруска по 22 см. На заготовках из фанеры нужно найти центр. В одном из них делается ровный пропил шириной 10 мм с небольшим отступом от центра и края.

Из листового металла вырезается пластинка 40х40 мм. Необходимо просверлить центр целой фанерной заготовки сверлом 12 мм. С одной стороны поверх него прикручивается пластина на саморезы. С обратной требуется впрессовать медную трубку. Нужно будет еще просверлить пластину, чтобы она не перекрывала отверстие, а только поддерживала стенки втулки. Такая же трубка забивается и в фанеру с пропилом.

Из фанерных заготовок и брусков скручивается на саморезы столик. Его нужно отшлифовать, и пропитать растительным маслом. Поверх разреза на подложку из полосы металла прижимается шляпками саморезов лезвие монтажного ножа.

Далее остается подрезать головку капусты, и проколоть ее пикой, чтобы в нее вошли клинья уголков.

Затем штырь вставляется в столик и выполняется вращение за ручку.

По мере шинкования пика будет опускаться, поэтому на основании, где стоит столик, потребуется сделать отверстие. Таким образом, за 1-2 минуты можно измельчить головку капусты.

Смотрите видео

Простое приспособление для нарезки морковки или огурчика полосочками - из пистолета для герметика.

Всем привет, сегодня расскажу об очень полезном приспособлении для нарезания моркови и огурцов красивыми ровными полосочками.

Изготовление его простое, а делается оно из обычного пистолета для нанесения герметика.

Итак, знакомьтесь -самодельный резак для моркови и огурчиков.

Материалы для изготовления

Как и говорилось выше, основным компонентов в изготовлении приспособления служит пистолет для герметика, стоит такой инструмент очень недорого, и продается в любом хозяйственном магазине.

Остальные элементы для изготовления резака были напечатаны на 3D принтере.

Изготовление

Сначала автор взял пистолет, и отрезал кончик при помощи ножовки по металлу, предварительно зажав его в тисках.

Вы можете сделать и по своему - сути это не поменяет.

Затем были распечатаны предварительно спроектированные 3D на принтере. Всего деталей 5:

- Тело;

- держатель резцов крупной сетки;

- держатель резцов мелкой сетки;

- плунжер;

- ограничитель.

Затем автор взял распечатанную модель тела резака, вставил на корпус пистолета, и нанес немного клея на 2 полоски, зафиксировал тело.

Следующим шагом было изготовление резцов.

Файлов для распечатки 2, с крупной и мелкой сетками.

В распечатанные модели вставляется прочная стальная проволока.

Затем прикрепил плунжер и навинтил режущий конец на корпус приспособления.

Поступили ТУ от заказчика (мамка задолбалась шинковать капусту вручную) на изготовление электрической шинковки. Ну что ж, задача ясна, исполнение в тумане, чертежей нет, принцип работы понятен. Перерыв интернет и не найдя толкового описания все-таки приступил к исполнению.

Пост будет длинным, извините. Делаю подробный пост специально, дабы в поиске появилось хоть какое-то более подробное описание изготовления электрической шинковки. В помощь таким же рукоделам, как я, дабы знали и видели какие ошибки и просчеты можно допустить.

37 картинок 1 видео.

Забегая вперед, вот что получилось:

Помучавшись с Autocad и Компас (абсолютно не умею в них работать, не разбирался) и ничего не сделав, сделал 3Д модель в привычной для себя программе – Archicad. Она немного не для этого, но расположение и приблизительные чертежи были мне понятны.

Решил использовать для основы старую стиральную машинку, произведенную еще при красных флагах. Нержавейка для основного корпуса и движок в 200 Вт. Разобрал стиралку: корпус нормуль, двигун при проверке был забракован. Как в последствии оказалось забраковал я его зря. Поменяв подшипники, включил в сеть с тем реле которое было. В итоге он грелся и громко работал. Оказалось, я его тупо неправильно подключил и старое реле надо было выкинуть! (это реле правильно работает только в вертикальном положении, короче дрянь) Надо было просто подцепить кондер на 6 мкф, но хорошая мысля приходит опосля. На ОЛХ был куплен более компактный движок той же мощности за 250 грн, там же ножи 250х32х3 с ручной шинковки за 100 грн и шкивы за 250 грн.

Отдельное спасибо чуваку, который порылся у себя в гараже и нашел мне большой шкив (дюраль) 315 диаметра и малый (сталь, самопал) в 40 мм. Мне нужно было сделать обороты диска с ножами 150-200 об/мин. Двигатель выдавал 1370 об/мин. Такими шкивами понизил до приемлемых значений оборотов, при этом малый шкив не выходил за минимальные значения для клиновидных ремней. Ремень использовал марки Z, порезанный внутри на дольки, не знаю, как называется точно, длина 1225 мм.

Стиралка типа такой:

Сельскому жителю, имеющему большой сад и скотину, наверняка понравится шинковка, сделанная умельцем из деревни Барнуково Нижегородской области Е.Куликовым. С ее помощью в урожайные на яблоки годы перерабатываются плоды на сок и вино, а в повседневной жизни облегчается процесс приготовления корма для домашних животных, которых в тех краях держат помногу.

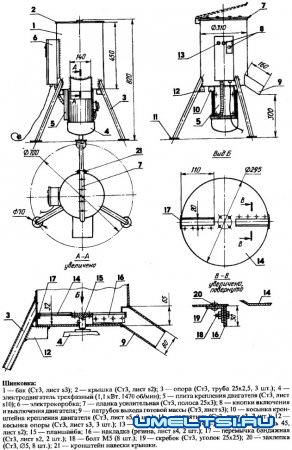

Агрегат нехитрый, и изготовить его в домашних условиях, а тем более в деревенской мастерской, довольно просто. Состоит он из сварного цилиндрического бака, установленного на трех ногах-опорах, выполненных из стальных труб с подпятниками. Сверху бак закрывается откидной крышкой, а в его нижней части вырезано окно для выхода готового продукта. К днищу снизу приварена вертикальная усиленная косынками плита, к которой болтами прикреплен трехфазный электродвигатель мощностью в 1,1 кВт. Двигатель к электросети подсоединяется по однофазной схеме.

На вал двигателя, пропущенный через отверстие в днище бака, надета планшайба, к которой четырьмя винтами прикреплен режущий диск. Он вырезан из стального листа толщиной 2 мм. В нем с диаметрально противоположных сторон выполнены прорези размером 110x20 мм. Их края, направленные против вращения, отогнуты и заточены, образуя режущие кромки. К нижней поверхности диска приклепаны два обрезиненных скребка, предназначенные для подачи уже нарезанных долек корнеплодов в отводной патрубок.

В приемном баке помещается 8 — 10 кг яблок или картофеля, которые перерабатываются шинковкой приблизительно за одну минуту.

Конечно, для чистоты продукта лучше было бы сделать такую шинковку из пищевой нержавеющей стали и пластмассы, но с этими материалами на деревне трудно. Поэтому внутренняя и наружная поверхности бака тщательно окрашены, а за состоянием покрытия внимательно следят.

Конструкция и чертежи шинковки

Читайте также: