Технология изготовления топливных брикетов из лузги подсолнечника

Обновлено: 05.10.2024

Лузга подсолнечника, или шелуха семечек - побочный продукт производства подсолнечного масла, который имеет высокий потенциал. При использовании метода горячего прессования для выработки подсолнечного масла на выходе остается большое количество лузги, которое составляет 11-16% от исходной массы.

Утилизация шелухи всегда была проблемой: из-за малого насыпного веса транспортировка отходов на свалку обходится дорого. При хранении она может легко воспламениться, а также тлеть, распространяя неприятный запах. Определенное ее количество используется в качестве удобрения и для рыхления почвы.

Однако у лузги подсолнечника есть такое неоценимое свойство как высокая теплотворность при сгорании. Именно это качество делает ее одним из самых эффективных видов топлива, которое производится в виде топливных брикетов и гранул (пеллет). Гранулирование – одно из наиболее распространенных способов обработки шелухи, в результате которого достигается влажность продукта до 12% и сжатие исходного объема в 5-10 раз.

Преимущества гранул из лузги подсолнечника перед другими видами топлива:

Теплоотдача составляет 17000-19000 кДж на килограмм. Это больше чем средние показатели древесины и примерно столько же, сколько тепла отдают при горении некоторые виды каменного угля.

2 тонны пеллет из лузги подсолнуха выделяют столько же тепла, сколько 3,2 тонны древесного топлива, 957 м3 газа, 1000 литров дизельного топлива или 1370 литров мазута.

Сжигание гранул энергоэффективно, обычно количество несгораемых остатков (зольность) не превышает 3%.

При горении не выделяется вредных веществ.

В гранулах отсутствуют поры, что не дает им самовоспламеняться.

Лузга подсолнечника – дешевое сырье, которое масляные заводы заинтересованы сбывать, чтобы не нести расходы на утилизацию.

Технология гранулирования лузги подсолнечника

При изготовлении пеллет из лузги подсолнуха используется обычный для топливных гранул алгоритм.

Нужная влажность лузги – до 14,5%. В нормальных условиях хранения она уже достаточно сухая для гранулирования.

1. Измельчение сырья на дробилке до мелкой фракции.

2. Раздробленное сырье переходит в бункер-накопитель перед грануляцией.

3. Масса равномерно поступает в гранулятор, где она увлажняется водой в смесителе-кондиционере, после чего подается в прессовочную камеру, из матрицы которой впоследствии выходят гранулы.

4. Поскольку гранулы прессуются при высоких температурах, их при помощи транспортера направляют в колонну охлаждения, где их остужают и просеивают для отделения несгранулированных частиц.

5. Далее пеллеты поступают в бункер для хранения или сразу же фасуются в мешки или биг-бэги при помощи весового дозатора.

Особенности и недостатки гранул из лузги

Из собственной практики мы знаем, что для гранулирования шелухи подсолнечника подходит не любой гранулятор, поскольку данный топливный материал по сравнению с древесным опилом отличается повышенной маслянистостью. Если на грануляторе удается получить качественные гранулы из древесины, гранулы из лузги из той же матрицы могут иметь неровную поверхность и недостаточную плотность. Для данного материала необходимы матрицы с высокой степенью сжатия.

Гранулы из шелухи семечек имеют более высокую зольность, чем из древесины. Этот недостаток больше всего волнует пользователей пеллетных котлов на форумах. Зольность лузги обычно оценивается на уровне 1-3%, хотя по некоторым отзывам может достигать 5-7%. Как ни удивительно, шелуха семян подсолнечника, выращенная на разных почвах, может оставлять разное количество несгораемых остатков вследствие различного минерального состава почвы.

Из-за более высокой зольности хозяевам приходится лучше следить за своими котлами: в разы чаще очищать зольник, проверять, не забивается ли дымоход. Однако, по цене подобные пеллеты в полтора раза дешевле, чем их собратья из древесины. Поэтому выбор потребителей часто зависит от уровня лени или от стоимости доставки. Территориально пеллеты из подсолнечника более доступны в южной и центральной части России.

При этом даже зола лузги подсолнечника не является отходом: она успешно используется для удобрения почвы. Хозяева домов в сельской местности накапливают ее, чтобы использовать в садоводстве летом.

Цены пеллет из лузги подсолнечника

Средняя цена пеллет из лузги подсолнечника - 3000-4500 рублей за тонну. Оптовые цены намного ниже, можно найти предложения от 1500 руб. Оптом подобное топливо закупают промышленные предприятия, это типично для европейских стран. В Европе данный продукт стоит порядка 105 евро за тонну.

Характеристики пеллет из лузги подсолнечника

Как уже было сказано, характеристики могут быть неоднородными в зависимости от района произрастания подсолнечника и способа подготовки сырья, а также от используемой технологии.

Приведем характеристики пеллет из лузги подсолнечника - партия из Украины, сертифицированная по международному стандарту EN plus.

Содержание золы: 1,31%

Содержание серы: 0,03%

Плотность: 1,054 грамм на см 3

Общая энергетическая ценность: 21,43 мДж/кг, 5118 кКал/кг, 5,95 кВт/час

Энергетическая ценность в работе : 19,35 мДж/кг, 4622 кКал/кг, 5,38 кВт/час

Производство пеллет из лузги подсолнечника: какое оборудование необходимо?

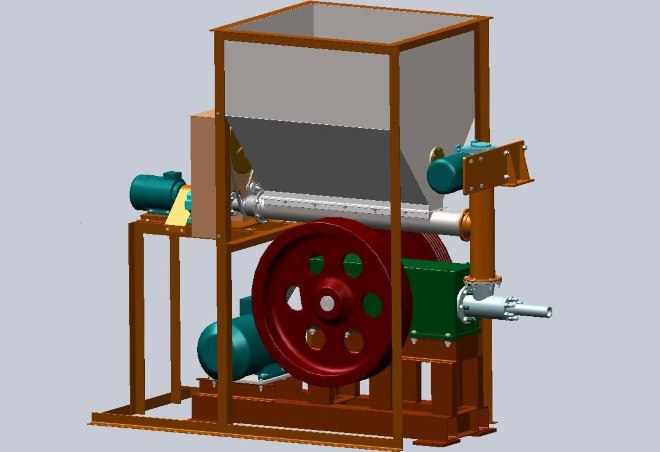

Компания АЛБ Групп реализовала уже 4 линии гранулирования лузги подсолнечника в Воронежской, Самарской и Ростовской областях. Данные производства работают с мощностью от 1000 до 2000 кг в час. Стандартная линия состоит из следующих агрегатов:

2.Бункер для накопления сырья

6.Весовой дозатор для упаковки готового продукта.

Благодаря приобретенному опыту мы можем подобрать наилучшее оборудование для работы с этим перспективным, но не самым простым топливным материалом (имеется в виду его маслянистость). Наши грануляторы производят пеллеты из подсолнечника, которые могут быть аттестованы по европейским стандартам качества.

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

Печи работающие на твердом топливе можно топить не только углем или дровами, отличным решением могут стать топливные брикеты. Создаются эти брикеты или как их еще называют евродрова из различных природных материалов, обычно остатков жизнедеятельности человека и животных.

Замечательные брикеты топлива получаются из древесины, соломы, торфа, бумаги, камыша, скорлупы орехов, семечек и их шелухи (лузги). В этой статье мы постараемся более подробно рассказать про особенности и характеристики топливных брикетов из лузги подсолнечника, весьма популярных в народе.

Евродрова из подсолнечника

Среди всех топливных брикетов изделия из лузги подсолнечника пользуются большей популярностью в связи с тем, что при сгорании отдают больше тепла. При этом производятся они, как и все евродрова, методом температурного прессования, во время которого из сырья выходит влага, а лигнин скрепляет брикет воедино. Получается крепкий сухой топливный брикет с отличными характеристиками.

Топливные брикеты из лузги подсолнечника имеют высокую плотность, что позволяет экономить, покупая топливо с оплатой за объем. Длительное время горения и хорошая теплоотдача, делает подобное топливо более компактным в хранении, а герметичная упаковка позволяет не бояться влажности.

Сравнивая топливные брикеты и дрова, стоит сразу заметить, что в топку кладется определенный объем топлива, так вот тепла от топливных брикетов исходит значительно больше. При этом время горения евродров в два раза больше обычных древесных аналогов.

Специалисты при описании теплоотдачи брикетов из шелухи подсолнечника оперируют следующими данными: для отопления 45-50 кв.м. жилого пространства в течение часа потребуется 1 кг такого топлива.

Важные достоинства изделий из лузги:

- Евродрова из лузги значительно выделяются среди аналогов из других материалов, например, топливные брикеты из соломы и древесины дают тепла меньше на 10-15%. Качественно сделанные топливные брикеты из торфа могут выделять большее тепло, но для их применения потребуются специальные печи. Такие евродрова из торфа используют для отопления промышленных объектов.

- Нельзя не отметить, что обращаться с подобным топливом очень просто. Его можно легко подбросить в топку, не боясь получить занозу. Печи и котлы для брикетов из семечек и их лузги, для соломенных и деревянных вариантов, а также брикетов из макулатуры можно использовать обычные, предназначенные для дров. Даже в обычную каменку можно топить подобным топливом, что очень удобно. Закончились дрова, закидываем брикеты.

- Длительность интенсивного горения топливного брикета из шелухи подсолнечника составляет ориентировочно 100-130 минут. Если же заложить в топку брикеты так, чтобы они тлели, то можно рассчитывать на 6-8 часов выделения тепла.

- При нормальной вентиляции брикеты из лузги горят симпатичным огнем, при малом количестве кислорода тлеют.

- После сгорания подобного топлива практически не остается золы. Процент золы от общего веса и объема может меняться в пределах 1-5%, что считается крайне малым показателем. Поэтому топку от остатков горения вам не придется постоянно очищать.

- Полученная от сжигания брикетов зола может стать отличным удобрением. Можно использовать золу топливных брикетов из семечек, что подарил подсолнух, из соломы от пшеницы и кукурузы, из птичьего навоза, листьев и макулатуры.

Плавно переходя от достоинств к недостаткам сразу хочется сказать, что зола эта пахнет весьма неприятно. Кстати, при сгорании некоторых видов брикетов также витают неприятные или специфические ароматы.

Главными недостатками всех топливных брикетов считается слабая влагостойкость и хрупкость. Брикеты из лузги не являются исключением, после отсырения они рассыпаются и становятся не очень пригодными для топки печи. Поэтому желательно для хранения не извлекать их из герметичной целлофановой упаковки. Хрупкостью грешат низкокачественные брикеты, а так же варианты под названием РУФ, которые не прошли дополнительную внешнюю обработку, как изделия Пини-кей.

Существуют некоторые трудности при растопке печей топливными брикетами, но они быстро преодолеваются нормальной подготовкой к разжиганию огня.

Многие люди считают очевидным минусов цену, которая на порядок выше обычных дров. Однако если рассматривать не только вес и объем топлива, а его теплоотдачу, то становится понятно, что в долгосрочной перспективе вы экономите. Чтобы в этом убедиться, следует сопоставить несколько значений:

- стоимость за конкретный объем топлива;

- теплоотдачу топлива;

- длительность его горения.

Скорее всего правильно рассчитать у вас не получится, стоит попробовать это сделать опытным путем. Топливные брикеты были созданы для экономичного отопления домов, поэтому они столь популярны в Европе. В нашей стране они только пришли на строительный рынок.

Топливные брикеты практически не выделяют дыма, но в случае с сырьем из лузги подсолнечника он все же будет присутствовать. Дым будут образовывать масла, содержащиеся внутри материала и способствующие отличному горению. Количество дыма сопоставимо с работой печи на дровах, поэтому регулярность чистки дымохода будет аналогичная.

Экологичность данного вида топлива неоспорима, ведь в производстве не используются дополнительные материалы. Как и в древесине в сырье из подсолнуха присутствует лигнин, которые является скрепляющим веществом. Горение сопровождается выделением углекислого газа в стандартных количествах.

Особенности и различия в производстве

Топливные брикеты не так давно появились на отечественном рынке твердого топлива. Технологии их производства еще только осваиваются, перенимается опыт других стран. Интересный момент заключается в том, что линя производства может делать брикеты топлива из разного сырья. Обычно разница имеется лишь в его подготовке, что практически не сказывается на общей методике.

Производство топливных брикетов на одной линии может быть налажено из древесины, соломы, шелухи подсолнечника, риса, гречки. По крайней мере на фазе прессования, и упаковки принципиальных различий нет. Разница заключается лишь в подготовке сырья, в его измельчении и сушке. С древесиной придется хорошенько поработать, чтобы привести ее в надлежащий вид, а шелуха семян приходит на производство в практически готовом виде.

Пресс-машины позволяют выпускать продукцию различных видов. Чаще всего топливные брикеты различаются по форме, обычно они бывают вытянутой цилиндрической или прямоугольной формы, иногда с отверстием. Брикеты носят название фирм, производящих линии для их изготовления, например, NESTRO (Нестро), RUF (РУФ), Pini-Kay (Пини-Кей).

Качественные брикеты производятся в пресс-машинах под высоким давлением и температурой. От высокой температуры сырье начинает плавиться, что позволяет создать жесткий контур для брикета, который является дополнительной защитой от влаги. Подобные брикеты имеют темный цвет и глянцевую обожженную поверхность.

Чуть менее качественные брикеты производятся обычным прессованием. Из пресс-машины выходит непрерывная полоса, которая нарезается на куски нужного размера. На таких брикетах, если присмотреться, видно, где большая плотность материала, а где меньшая.

Отечественные умельцы сооружают прессы в домашних условиях. Они не снабжены функцией нагрева, как экструдеры. Экструдер с тепловой обработкой более серьезная машина, да и не нужна она в кустарном производстве. Пресс просто формует подобранное сырье в нужную форму, затем оно сушится и используется. Сделать топливные брикеты своими руками несложно, но оборудования будет стоить определенных денег. В долгосрочной перспективе это, конечно, экономия, но для экспериментов выйдет дороговато.

В гаражах мастера делают брикеты топлива из тех же материалов, часто используется макулатура, солома, древесина, реже куриный помет, навоз, торф, уголь. Оборудование для производства топливных брикетов из соломы, древесины, шелухи семян можно сделать самому, благо в сети Интернет полно интересных вариаций прессов.

В заключение хочется сказать, что топливные брикеты из лузги подсолнечника по своим характеристикам значительно превосходят дрова, да и среди аналогов из другого сырья выгодно выделяются. Если хочется попробовать альтернативный вид топлива, можно начать с этих брикетов.

Новинка, которая пришла к нам из Европы, — топливные брикеты, получаемые методом горячего прессования из биоотходов — шелухи сельскохозяйственных культур. Это решение было создано специально для обогрева частных домовладений. На российский рынок такие брикеты поступили совсем недавно.

Неизменной популярностью в Европе пользуется топливо из лузги подсолнечника, так как оно выделяет наибольшее количество тепла. Пригодится оно и в российских условиях, тем более что его производят и на отечественных линиях — например, на Алтае. Тем, кто хочет попробовать альтернативные экологичные виды топлива, стоит начать именно с него.

Особенности

Теплотворность. Это главное достоинство данного вида топлива. По количеству отдаваемого при сгорании тепла оно превосходит не только биотопливо из другого сырья, но и древесину, и даже бурый уголь, уступает только каменному углю. Всего одного килограмма такого топлива достаточно, чтобы поддерживать тепло в доме площадью 50 кв. метров в течение часа. Больше тепла могут выделять только хорошие торфяные брикеты, которые используются в специальных промышленных печах.

Время горения. Этот показатель у топлива из подсолнечника также значительно выше, чем у дров. Оно горит примерно 100–130 минут, а тлеет и того дольше — от шести до восьми часов.

Плотность. Высокая плотность — основное, что обеспечивает такую высокую теплоотдачу. Еще одно преимущество плотности — компактность брикетов, что удешевляет доставку и упрощает хранение. Да и закладывать их в печь придется реже.

Удобство применения. Печь, предназначенная для дров или угля, не требует никакой переделки, чтобы топить биобрикетами. Кстати, они такие чистые и гладкие, что подкладывать в топку их можно голыми руками.

Зольность. Топливо из лузги подсолнечника перегорает почти полностью: остается лишь 4-7% золы. А это значит, что чистить топку можно очень редко. К тому же эта зола является отличным удобрением.

Экологичность. При сжигании выделяется только углекислый газ в таком же как количестве, как и при сжигании древесины. Никаких вредных примесей в атмосферу не поступает.

Особые условия хранения. Все топливные брикеты боятся влаги — впитывая ее, они начинают крошиться и могут стать совсем непригодными к использованию. Поэтому на производстве их герметично упаковывают, и извлекать их раньше времени не стоит. По этой же причине хранить их нужно в сухом помещении.

Высокая стоимость. Цена топлива из лузги подсолнечника действительно превышает стоимость дров, но, учитывая более высокую теплоотдачу и длительность горения, можно подсчитать, что экономия средств за сезон будет значительной.

Как производят топливо из подсолнечника

Технология изготовления топлива из подсолнечника сходна с технологией производства топлива из любой другой биомассы. Сырье вначале моют, сушат и измельчают. Основное оборудование — пресс, которым измельченную массу спрессовывают в брикеты. Именно прессование придает топливу необходимую плотность, теплотворность и другие ценные характеристики. В зависимости от типа применяемого пресса различается и само топливо.

Типы брикетов по технологии производства

Экструдерные брикеты получают при высокой температуре прессования, что обеспечивает их прочность. Поверхность у них — глянцевая, без трещин, часто внутри бывает отверстие. Это самое высококачественное и потому самое популярное на рынке топливо из подсолнечника.

Цилиндрические брикеты получают с применением механических прессов. Несмотря на название, они могут быть и круглыми, и квадратными. На них явно видны зоны большей и меньшей плотности, то есть они чуть менее качественные, чем экструдерные.

Прямоугольные брикеты изготавливают гидравлическими прессами, их плотность — не самая высокая.

Промышленные линии для производства топливных брикетов из подсолнечника производят фирмы Nestro и Ruf (гидравлические прессы) и Pini-Kay (экструдерные прессы). Соответственно, полученные брикеты называют по названию изготовителя оборудования. Брикеты Ruf — наиболее хрупкие, а вот Pini-Kay — эталон среди такого вида топлива.

Топливо из подсолнечника своими руками

Изготовление топливных брикетов возможно и в домашних условиях. Конечно, использовать экструдерный пресс в кустарном производстве не получится, да это и не нужно. В сети можно найти множество интересных вариантов прессов, с помощью которых народные умельцы спрессовывают шелуху в брикеты. Они будут менее плотными и более хрупкими, чем, например, пиникей, да и на оборудование придется потратиться, однако в долгосрочной перспективе экономическая выгода очевидна.

Кроме подсолнечной шелухи, для производства топлива в домашних условиях можно использовать макулатуру, солому, навоз. Для изготовления небольшого количества брикетов пригодится обычный пресс для плодов и ягод, который найдется во многих хозяйствах.

Возьмите макулатуру, замочите ее, добавьте шелуху подсолнечника и доведите до состояния кашицы с помощью дрель-миксера. Заложите полученную смесь в пресс и оставьте на просушку. Через пару недель брикет готов к использованию.

Топливо из подсолнечника — не только экономичное и удобное в применении. Как и все другие виды топлива из биосырья, оно безопасно для окружающей среды и помогает избавляться от отходов сельскохозяйственного производства с пользой. Это вариант для тех, кто привык мыслить экологично и идти в ногу со временем, ведь ресурсы планеты не вечны. Брикеты из лузги подсолнечника выгодно выделяются на фоне аналогичных из другого сырья прежде всего своими отличными характеристиками по теплоотдаче. В их пользу говорит и уникально низкая зольность топлива из лузги подсолнечника. Если вы только собираетесь попробовать альтернативные источники тепла, имеет смысл начать именно с него.

Вопрос о том, как изготовить топливные брикеты своими руками, в последнее время возникает у многих собственников частных домов, желающих обогревать жилые помещения своего дома при помощи такого топлива. Актуальность данного вопроса объясняется еще и тем, что в качестве такого топлива могут использоваться как прессованные опилки, так и брикеты, изготовленные из других видов сырья (такие, как солома, тростник, древесная кора, сухие листья, хвоя, каменноугольная пыль и мелкие фракции торфа).

Таким образом, если иметь в своем арсенале устройство для изготовления брикетов, можно решать с его помощью одновременно две задачи: производить для своих нужд недорогое, но эффективное топливо и при этом утилизировать отходы. Между тем следует учитывать, что недорогим такое топливо будет только в том случае, если сырье, из которого его планируется изготавливать, достается владельцу устройства для брикетирования по невысокой цене.

Самодельные брикеты из бумаги и опилок

Достоинства пеллет перед другими видами твердого топлива

Широкое распространение топливных брикетов, которые также называют евродровами и пеллетами, обусловлено целым перечнем их достоинств:

- компактными размерами, что обеспечивает удобство хранения и транспортировки;

- выделением небольшого количества дыма и минимальным искрением при горении;

- длительным периодом горения (если сравнивать с обыкновенными дровами, прессованное топливо из опилок горит как минимум в два раза дольше);

- экологическо й чистотой (спрессованные из отходов материалов природного происхождения, топливные брикеты при горении не выделяют вредных для человека и окружающей среды веществ);

- невысокой зольностью (количество золы, образующейся после полного сгорания пеллет, в среднем не превышает 1 % от общей массы использованного топлива).

Главные достоинства топливных брикетов – длительное горение и минимум золы

Используемое сырье

Топливные брикеты в домашних условиях, а также в условиях производственного предприятия изготавливают из различных видов сырья, в роли которого чаще всего выступают отходы различного происхождения. Так, в зависимости от используемого для брикетирования сырья это могут быть:

- брикеты для топки из опилок;

- пеллеты из соломы;

- топливные брикеты из листьев или хвои;

- торфяные брикеты;

- топливные брикеты из бумаги или картона;

- угольные брикеты;

- пеллеты из пшеничной, рисовой и гречишной шелухи;

- топливные брикеты, которые делаются из лузги подсолнечника.

Чаще всего в домашних условиях организуют производство топливных брикетов из опилок, поскольку такое сырье несложно найти в требуемых количествах и обходится оно недорого. Кроме того, брикетированное топливо, изготовленное из такого сырья, характеризуется достаточно высокой теплоотдачей, что делает его производство и последующее применение целесообразным с финансовой точки зрения.

Вот из такой горки опилок можно получить довольно эффективное топливо

Технология изготовления

Технология изготовления топливных брикетов в домашних условиях практически не зависит от используемого для прессовки сырья:

- Сырье, из которого планируется изготовить топливные брикеты, очищается от посторонних примесей и измельчается.

- В измельченную сырьевую массу добавляется глина, которая будет выполнять функции связующего вещества. Вместо глины в качестве связующего компонента можно использовать обойный клей, размоченную бумагу или картон.

- В сырьевую массу, чтобы сделать ее более пластичной и податливой для прессования, добавляется вода.

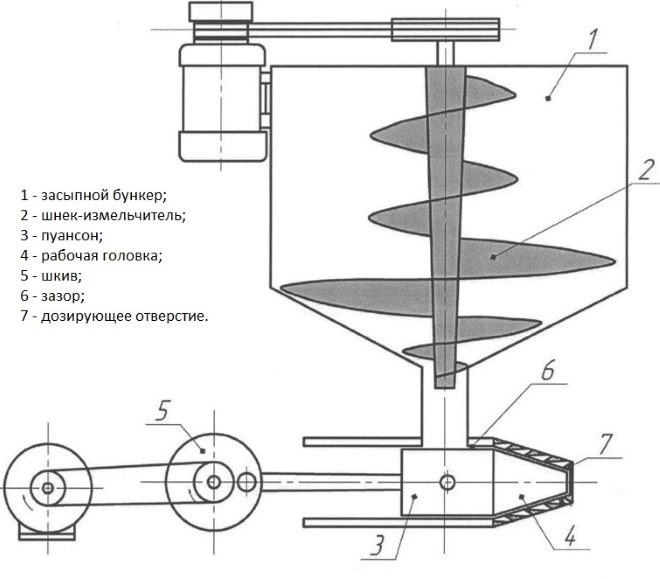

- Смесь, состоящую из основного сырья, воды и связующего вещества, порционно помещают в полость матрицы, а затем оказывают на нее давление, используя для этого пуансон, соединенный посредством штока с рычажным, винтовым или гидравлическим силовым механизмом. При оказании давления на сырьевую массу, из которой формируется топливный брикет, надо следить за тем, чтобы из нее вышла вода (чем больше, тем лучше).

- После того как топливный брикет будет сформирован, его извлекают из внутренней полости матрицы и просушивают на открытом воздухе до такого состояния, чтобы влажность данного изделия не превышала 13 %.

Технология производства брикетов

Чтобы детально познакомиться с тем, как осуществляется изготовление топливных брикетов своими руками, рекомендуем посмотреть соответствующее видео.

Необходимое оборудование

Как становится понятно из вышеописанной технологии, для изготовления брикетированного топлива потребуется соответствующее оборудование, которое несложно изготовить своими руками. Основным устройством является пресс, который и обеспечивает формирование из рассыпчатой сырьевой массы брикета, отличающегося плотной и однородной внутренней структурой. В качестве силового органа, при помощи которого самодельный пресс для изготовления топливных брикетов будет оказывать давление на используемое сырье, может быть использован винтовой, рычажный или гидравлический механизм.

Самостоятельно изготовить станок для производства топливных брикетов в домашних условиях можно по несложной конструктивной схеме, в которую входят следующие составные элементы:

- приводной механизм, который, как уже говорилось выше, может быть винтовым, рычажным или гидравлическим;

- несущая рама, на которой фиксируются все элементы конструкции устройства;

- матрица, во внутренней полости которой из сыпучей сырьевой массы происходит формирование топливного брикета;

- пуансон, посредством которого оказывается давление на сырьевую массу;

- смесительный барабан (в нем происходит смешивание всех компонентов, входящих в состав сырьевой массы);

- лотки, предназначенные для загрузки в матрицу сырьевой массы и выгрузки из ее рабочей камеры готовой продукции.

Схема самодельного ударного станка с электроприводом

3D модель ударно-механической части пресса для производства брикетов

Чтобы сделать брикеты из опилок или любого другого подходящего сырья, одного пресса недостаточно: для этого потребуется еще и вспомогательное оборудование:

- дробилка, при помощи которой предварительно очищенное сырье будет измельчаться до фракций требуемого размера;

- сетчатые лотки, на которых будет осуществляться сушка готовых брикетов;

- вентиляционная установка, необходимая для того, чтобы выводить из зоны измельчения сырья образующуюся при этом пыль.

Самодельный измельчитель биомассы на базе электрической дрели с насадкой-миксером

Евродрова своими руками можно производить не только при помощи винтового, рычажного или гидравлического прессового оборудования, но и посредством технических устройств других типов. В частности, можно применять брикетировочное оборудование ударно-механического и экструзионного типа.

Как и устройства винтового и рычажного типа, брикетировочное оборудование, работающее по ударно-механическому принципу, относится к категории наименее затратных в плане самостоятельного изготовления. При использовании такого оборудования, как и при применении устройств винтового и рычажного типа, производимые топливные брикеты не отличаются высокой плотностью, что делает их не слишком устойчивыми к повышенной влажности и значительно снижает уровень их теплоотдачи. Кроме того, такие брикеты для отопления, отличающиеся достаточно рыхлой внутренней структурой, неустойчивы к механическим повреждениям, что исключает возможность их транспортировки на значительные расстояния.

Пресс заводского изготовления ВТ60

Технология, предполагающая применение прессового оборудования экструдерного типа, используется преимущественно для изготовления евродров в производственных условиях. Сделанный с использованием такого оборудования топливный брикет отличается плотной внутренней структурой и, соответственно, высокой устойчивостью к механическим повреждениям. Давление на прессуемое сырье при использовании экструдерного оборудования оказывается шнеком, который, вращаясь, перемещает сыпучую массу к отверстиям матрицы и продавливает ее через них. В результате формируются плотные бруски цилиндрической или шестигранной формы.

Пресс гидравлический Green-440 для производства брикетов RUF

Чтобы изготовить топливные брикеты при помощи экструдерного пресса, в состав сырья можно не добавлять связующих веществ. Такое оборудование за счет особенностей своей конструкции способно обеспечивать огромное давление на прессуемое сырье, в результате чего из последнего выделяется природное вещество лигнин, которое и выступает в функции связующего компонента.

Если вы решили изготовить прессовое оборудование данного типа своими руками, имейте в виду, что это достаточно затратное мероприятие, так как требует использования дорогостоящих материалов и специальных устройств. Именно поэтому вариант самостоятельного изготовления прессового оборудования экструдерного типа рассматривается домашними мастерами нечасто.

Производство топливных брикетов из бумаги и картона

Как уже было сказано выше, своими руками топливные брикеты можно изготавливать не только из отходов деревообработки, но и из других видов сырья, в частности бумаги и картона. Топливные брикеты из этих материалов могут стать отличной альтернативой дровам и успешно использоваться для обогрева домов. К достоинствам, которыми отличается бумажный топливный брикет, кроме невысокой стоимости такого топлива, также следует отнести:

- достаточно длительное время горения, которое составляет порядка двух часов;

- высокую теплоотдачу, значение которой даже превышает аналогичный параметр брикетов, изготовленных из угольной крошки;

- низкую зольность, значение которой составляет порядка 5 % от общей массы использованного топлива.

В связи с этим многие домашние мастера задумываются о том, как сделать брикеты из бумаги своими руками. Для создания топливных брикетов из такого доступного сырья можно использовать простейшее прессовое оборудование, которое легко изготовить самостоятельно. Силовым органом такого пресса, который будет создавать требуемое для прессования размоченной сырьевой массы давление, может выступать винтовой, рычажный или гидравлический механизм.

Для изготовления формы подойдет канализационная труба и толстая фанера

Нижняя пластина должна плотно входить в трубу

Небольшое количество смеси, состоящей из бумаги, опилок и клеящего состава, можно замесить в тазике с помощью дрели-миксера

Для сдавливания смеси используется любой ручной пресс

Таким образом, реализовать желание формировать топливные брикеты из опилок своими руками (или аналогичный вид топлива из любого другого подходящего сырья) достаточно легко. Главное, чем следует руководствоваться, принимая решение об организации такого домашнего производства, – это возможность обеспечивать его требуемым количеством дешевого сырья. Только при наличии такой возможности целесообразно изготавливать евродрова в домашних условиях.

Читайте также: