Удобрение из биогазовой установки

Обновлено: 05.10.2024

Важнейшим продуктом, производимым биогазовой установкой, является биоудобрение — шлам, остающийся после полного перебраживания исходного сырья. Он не имеет запаха, не содержит вредных микроорганизмов и яиц глистов.

Шлам можно разделить на две фракции: жидкую и твердую. И та и другая являются удобрением. Твердую фракцию удобнее фасовать, хранить и транспортировать. То есть, разделение шлама на фракции имеет смысл, при больших объемах и продажах его удаленным заказчикам.

Перед использованием биоудобрение разводят водой в 20-60 раз. Нормы использования 500-1000 л неразбавленного удобрения на гектар. С одного кубометра объема реактора в день получается 40 литров удобрений. Это значит, что с самой малой установки с реактором 3 куб.м с октября по март скопится 7200 л удобрений, которые надо где-то хранить. Их хватит для удобрения 7 — 15 гектаров. Поэтому основная проблема с биоудобрениями — это их хранение и сбыт зимой.

Если разделить биоудобрения на две фракции, то твердая фракция не займет большого объема, ее свободно можно хранить и фасовать по мере сбыта. Организовать сбыт для жидкой фракции сложнее, большие затраты на транспортировку.

Лучше всего, когда есть собственная круглогодичная потребность в удобрениях, например, собственные теплицы, поля. В таком случае экономический эффект от применения биогазовой установки будет максимальным.

Рынок биоудобрений в Украине еще не сформировался, но если исходить из мирового опыта и стоимости эквивалентных минеральных удобрений, то одна тонна или 1000 литров неразбавленного удобрения должны стоить около 130 USD.

Простой подсчет показывает, что минимальная установка с реактором в 3 куб.м за год на удобрениях может принести доход до 5700 USD, что с запасом перекрывает ее стоимость.

Такая минимальная установка способна за год обеспечить удобрениями 40-80 га обрабатываемой земли с минимальным повышением урожайности 20%. При выращивании, например, пшеницы, с учетом минимальной закупочной стоимости и норм внесения удобрений, дополнительная прибыль при минимальном повышении урожайности составит около 6000 USD, что тоже окупает биогазовую установку с запасом. При выращивании более дорогих культур, прибыль может быть увеличена в разы.

У натуральных биоудобрений есть одно очень полезное свойство: они выравнивают кислотно-щелочной баланс почвы, способствуют меньшему истощению. Биоудобрения лучше держатся в почве и за год вымываются всего на 15%, тогда как обычные органические удобрения вымываются на 80%. В отличие от минеральных удобрений, которые усваиваются всего на 35-50%, биоудобрения усваиваются почти полностью. Неусвоенные минеральные удобрения откладываются в почве и продуктах в виде нитратов, которые потом попадают в организм человека и отрицательно влияют на его здоровье. Биоудобрения не увеличивают содержание нитратов в продуктах и почве, поддерживая при этом высокую урожайность.

Вся продукция, выращенная с использованием биоудобрений является экологически чистой. Особенно актуально это при использовании биоудобрений в теплицах.

Пример цен на биоудобрения можно посмотреть тут.

На фотографиях показаны результаты испытаний биоудобрений, полученных из куриного помета методом двухстадийной анаэробной переработки в лабораторной установке. Испытания проводились в лаборатории микробной экотехнологии ГНУ ВНИИСХМ Россельхозакадемии. Обратите внимание на разницу в массе образцов.

Вся продукция, выращенная с использованием биоудобрений является экологически чистой. Особенно актуально это при использовании биоудобрений в теплицах. Шлам можно разделить на две фракции: жидкую и твердую. И та и другая являются удобрением. Твердую фракцию удобнее фасовать, хранить и транспортировать. То есть, разделение шлама на фракции имеет смысл, при больших объемах и продажах его удаленным заказчикам.

Перед использованием биоудобрение разводят водой в 20-60 раз. Нормы использования 500-1000 л неразбавленного удобрения на гектар. С одного кубометра объема реактора в день получается 40 литров удобрений. Это значит, что с самой малой установки с реактором 3 куб.м с октября по март скопится 7200 л удобрений, которые надо где-то хранить. Их хватит для удобрения 7 — 15 гектаров. Поэтому основная проблема с биоудобрениями — это их хранение и сбыт зимой.

Если разделить биоудобрения на две фракции, то твердая фракция не займет большого объема, ее свободно можно хранить и фасовать по мере сбыта. Организовать сбыт для жидкой фракции сложнее, большие затраты на транспортировку.

Лучше всего, когда есть собственная круглогодичная потребность в удобрениях, например, собственные теплицы, поля. В таком случае экономический эффект от применения биогазовой установки будет максимальным.

Рынок биоудобрений в Украине еще не сформировался, но если исходить из мирового опыта и стоимости эквивалентных минеральных удобрений, то одна тонна или 1000 литров неразбавленного удобрения должны стоить около 130 USD.

Простой подсчет показывает, что минимальная установка с реактором в 3 куб.м за год на удобрениях может принести доход до 5700 USD, что с запасом перекрывает ее стоимость.

Такая минимальная установка способна за год обеспечить удобрениями 40-80 га обрабатываемой земли с минимальным повышением урожайности 20%. При выращивании, например, пшеницы, с учетом минимальной закупочной стоимости и норм внесения удобрений, дополнительная прибыль при минимальном повышении урожайности составит около 6000 USD, что тоже окупает биогазовую установку с запасом. При выращивании более дорогих культур, прибыль может быть увеличена в разы.

59-летний предприниматель и инженер Самат Абенов из поселка Енбекши Талгарского района Алматинской области на биогазовой установке (БГУ) собственного производства из навоза вырабатывает метан и производит органические удобрения для сельхозкультур.

Его 14-летние разработки и испытания подошли к логическому концу – компания изобретателя вышла на рынок и готова смонтировать любому желающему БГУ “под ключ”. По его словам, ее стоимость в десятки, сотни раз дешевле зарубежных аналогов и она нисколько не уступает им по эффективности.

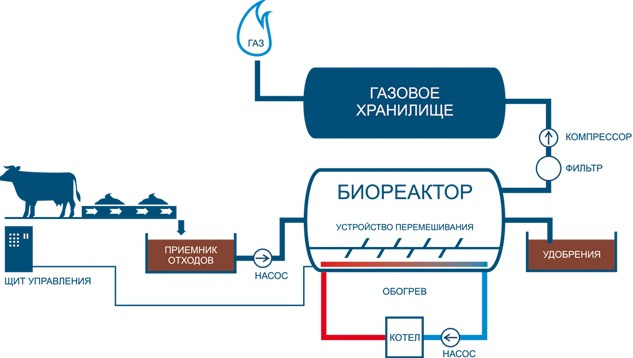

Создание и использование этого оборудования направлено на утилизацию органических отходов, превращение их в такой же, как и используемый в городских квартирах, газ метан, тепловую и электроэнергию и, естественно, бережное отношение к экологии.

В качестве сырья используется не только навоз, но и другие отходы домашних животных после их забоя, а также отходы растений – ботва, стебли, корни и кожура овощей, фруктов и ягод.

Идея – лучшая из лучших

Началось все в 2003 году со скотобойни в хозяйстве Самата Абенова. Инженер захотел найти полезное применение образующимся биоотходам.

– Человек уже около 300 лет перерабатывает эти отходы, – рассказывает изобретатель. – Я долго шел к этому: изучал иностранный опыт, перечитал много книг. С готовым проектом принял участие в организованном министерством индустрии национальном конкурсе инновационных бизнес-планов “NIF 50K”. И из сотен участников мой проект оказался лучшим.

Полученный грант, 50 тысяч долларов, вложил в опытно-конструкторские работы: создал всю технологическую цепочку – начиная от подготовки сырья и заканчивая выработкой газа и удобрений.

На сегодня это моя 13-я модель – опытно-экспериментальный проект, в котором запатентован особый принцип перемешивания смеси. Я построил теплицу, которую отапливал с помощью своего газа и где использовал свои удобрения.

У нас есть кафе, там готовят пищу на собственном газе.

Мы добились хороших показателей в работе БГУ и сейчас хотим перейти на серийное производство и распространить это оборудование в Казахстане.

Газогенераторные бактерии

Обслуживает всю биогазовую установку один человек, рабочий-оператор. Сам шеф и его заместитель Юсуп Сариев только иногда следят за параметрами на разных участках с помощью разработанной компьютерной программы. Наблюдать за параметрами и управлять ими дистанционно можно с помощью Интернета.

В металлическом бункере смешивается сырье и теплая вода, затем вся эта масса проходит через помпу-дробилку и по трубе попадает в дозатор. В нем еще раз проверяется температура сырья.

А главное, с его помощью определяется необходимый объем смеси для поступления в “сердце” установки – биореактор. Он может работать непрерывно и соответственно не переставая выдавать свой главный продукт – биогаз. Идея внедрения в Казахстане водно-угольного топлива потерпела фиаско

– Содержащимся в отходах метанобразующим бактериям нужно создать определенные условия: температурный режим, исключить доступ воздуха и задать оптимальный способ перемешивания, – объясняет главные химические процессы Самат Камалович. – При соблюдении этих условий бактерии будут размножаться, перерабатывать органику и вырабатывать биогаз. Результат их деятельности после выработки газа и есть органические удобрения.

Мы разработали и запатентовали свой способ перемешивания смеси, так называемый принцип вращающегося барабана, когда крутится не внутренний ротор смесителя, а наоборот – сам барабан реактора. Постарались создать условия, близкие к идеальным, и у нас это получилось.

Из газа – свет и тепло

По словам заместителя директора Юсупа Сариева, находящиеся в биореакторе в момент нашего присутствия 230 килограммов смеси дают около 18 кубометров газа в сутки. Это газ с 65-процентным содержанием метана. С помощью дополнительного оборудования можно довести его долю до 95 процентов.

Один куб вырабатываемого биогаза при его сжигании в газогенераторе дает 2 киловатта электроэнергии. При выработке в сутки 18 кубов газа можно получить 36 киловатт, или 1,5 киловатта в час.

Эти 230 килограммов смеси в итоге превращаются в удобрение такого же веса – пропорция один к одному. При увеличения объема биореактора происходит небольшое снижение КПД – сказываются потери на периферийном оборудовании. Но все равно для среднего крестьянского хозяйства в самый раз!

Также с помощью газовых котлов можно отапливать помещения. По отходящей от биореактора трубе газ прямиком поступает в кухню принимающего гостей кафе. Излишки газа хранят в расположенном во дворе хозяйства газгольдере.

Конструкторы рассказали, что полученный на этом оборудовании газ можно и сжижать, после чего его можно разливать в баллоны. Но, во-первых, для компании это не цель, во-вторых, для этого необходимо дополнительное дорогое оборудование. Но возможности есть.

БГУ казахстанских Кулибиных можно использовать не только на животноводческих фермах и откормочных площадках, свинофермах, птицефабриках и мясокомбинатах. Сырье для них обязательно найдется и на консервных, плодоконсервных и спиртзаводах.

Удобрения без химикатов

– Все содержимое биореактора после его ферментации и выработки биогаза и есть органические удобрения, – продолжает Юсуп Сариев. – Можно использовать как в жидком виде, так и в твердом. В нашем магазине мы их уже продаем. Твердыми в размельченном виде обрабатывается нужный участок земли, жидкие же можно просто вылить в арык, по которому поливная вода поступает на поля или огороды.

Удобрения можно использовать как для овощных и бахчевых культур, так и для обработки фруктовых садов. Спрессованные в брикеты можно использовать и как топливо – отапливать ими помещение или готовить пищу. Можно использовать вместо саксаула (это подтверждает экологичность продукта) – готовить на их углях шашлыки.

Также оставшуюся после сжигания брикетов золу, богатую микроэлементами – железом, медью, никелем, мы смешиваем с жидкими удобрениями и получаем более обогащенные уже органоминеральные удобрения.

Полученный в БГУ продукт не содержат в себе различные паразитические элементы.

При обработке им полей урожайность увеличивается на 25–30 процентов с момента первого применения. Керосиновый холодильник

На старте – серийное производство

В компании готовы изготовить и смонтировать на территории заказчика любую БГУ в зависимости от комплектации – от простых до варианта с автоматической системой управления. Цена готовой БГУ зависит от объема биореактора, наличия дополнительного оборудования и многих других параметров.

По словам изобретателя, один куб биореактора с соответствующим периферийным оборудованием стоит от 500 долларов. То есть БГУ с 5-кубовым реактором обойдется примерно в 2 500 долларов. Монтаж и обучение управлению входят в эту цену.

По словам Самата Камаловича, аналогичное немецкое оборудование стоит в сотни раз дороже.

– К примеру, 30-кубовая установка пять лет назад стоила около 2,5 миллиона евро, – говорит инженер. – Но при этом могут возникнуть сложности с сервисом, запчастями. Придется заказывать их из Германии. К нам приезжали оттуда профессора, которые убедились, что наша БГУ по производительности не уступает их образцам.

В таких биогазовых установках при реакции образуется биогаз и дигестат. Причем выход последнего не намного меньше веса биомассы, подаваемой в биогазовые установки. Так, из 1 т силоса кукурузы образуется 780 кг дигестата, 1 т куриного помета - 890 кг, 1 т жома - 910 кг, навоза КРС - 920 кг, а навоза свиней - 990 кг. На каждый мегаватт мощности биогазовой установки за год образуется 40-50 тыс. т такого дигестата. Соответственно, на всех биогазовых установках Украины - примерно 2 млн т в год.

При этом дигестат содержит макро- и ряд микроэлементов (магний, серу, цинк, марганец, медь, кобальт). Например, 1 т дигестата из куриного помета содержит 15 кг азота, 6,6 кг фосфора и 5,4 кг калия (это самая высокая среди всех видов сырья концентрация макроэлементов). Доля азота, который находится в доступной для растений форме, выше, чем в других удобрениях. Более того, дигестат содержит от 1 до 3% органического углерода, в т. ч. в составе гуминовых кислот, которые играют важную роль в восстановлении гумуса в почве. В частности, в жидкой фракции дигестата содержится 0,21% гуминовых кислот и 0,07% фульвокислот, а в твердой - соответственно 1,87 и 0,94%. Кроме того, соотношение между углеродом и азотом в дигестате составляет от 20:1 до 30:1, что является оптимальным для почвы. Мало того - в дигестате есть еще и активные бактерии, способствующие распаду органики в почве. Чем не удобрение?

И в самом деле, в странах, где накоплен значительный опыт работы биогазовых установок, активно разрабатываются технологии производства из дигестата органических удобрений. Сначала дигестат разделяют на твердую и жидкую фракции. Далее технологии производства удобрений разные. Например, из жидкой фракции изымают аммиак, изготавливая аммиачную воду или сульфат аммония. Или после фильтрации осаждают вещество струвит, содержащее магний, из которой потом производят магниево-аммонийно-фосфатное удобрение. Жидкую фракцию могут испарять или фильтровать, чтобы получать концентрат, который делает выгодным транспортировку удобрения на расстояние более 40-50 км. На практике благодаря испарению транспортные расходы могут снижаться на 70%. Из жидкой фракции можно изготавливать концентрированное гранулированное органическое удобрение пролонгированного действия. Из твердой фракции тоже изготавливают гранулированное удобрение. Кстати, рН таких удобрений имеет оптимальные для почвы показатели - от 6,8 до 7,5.

Первые опыты использования дигестата как удобрения показали, что оно дает эффект и этот эффект даже выше, чем у более традиционных аналогов. Например, в Англии дигестат (правда, из пищевых отходов) обеспечил рост урожайности озимых зерновых на 10% в среднем за 3 года, тогда как зеленый компост - на 7%, смешанный компост (из зеленой массы и пищевых отходов) - на 8%, жидкий навоз - на 9% и навоз с соломой - на 10%. В другом опыте внесения 30 м 3 /га дигестату, каждая тонна которого содержала 3,6 кг азота, 1,7 кг Р2О5 и 4,4 кг К2О, позволило сэкономить 108,6 евро/га на минудобрениях.

рН - 7,7-9,1. В 1 кубометре общих: азота - 6,6 кг, фосфора - 1,9 кг, калия - 6,2 кг. Марганца - 21 мг/кг, цинка - 8,2 мг/кг, меди - 14,1 мг/кг, кобальта - 7,2 мг/кг, серы в жидкости - 0,27%.

На современном этапе требуется разработка биологизированной энергосберегающей технологии выращивания сельскохозяйственных культур, в которой были бы максимально использованы положительные стороны традиционного земледелия. В основе энергосберегающей технологии лежит принцип максимального использования биологического потенциала самой почвы при минимальном вмешательстве сельскохозяйственной техники, пестицидов и удобрений, и широком использовании сидератов, органических удобрений, в том числе и отходов животноводства.

К таким органическим удобрениям, используемых в качестве удобрения сельскохозяйственных культур, являются и органические отходы биогазовой установки (ОБУ).

Научные задачи:

2. Заложить полевой опыт на типично-серой лесной тяжелосуглинистой почве.

3. Провести агрохимические исследования почвенных образцов с пахотного слоя почв всех делянок. Определить динамику агрохимических показателей перед внесением удобрений и через месяц после внесения удобрений в вариантах опыта.

4. Внести на делянки согласно расчетам отходы биогазовой установки зимнего и весеннего производств, и применить эквивалентно 1 и 5 т/га отходов по действующим веществам (NPK) нитрофоску.

5. Изучить биологическую активность почвы в вариантах опыта.

6. В фазе начала бутонизации картофеля определить в листьях содержание нитратного азота и произвести измерение листовой поверхности растений картофеля.

7. Определить урожайность картофеля в делянках и качество клубней.

Научная новизна.

Результаты исследований:

1. Установлено, что химический состав отходов биогазовой установки непостоянный, и зависит от перерабатываемого сырья.

2. Химический состав отходов биогазовой установки хорошо подходит для производства картофеля, и его можно улучшить добавлением мочевины и добавлением хлористого калия или сульфата калия перед внесением в почву.

3. Нормы внесения отходов в качестве удобрений сельскохозяйственных культур могут составлять в зависимости от почвенных условий 1, 2, 3, 10 и более тонн на гектар.

4. При возделывании картофеля с применением отходов биогазовой установки растения картофеля развивались с несколько более развитой ботвой и площадью листовой поверхности. Негативных отклонений в развитии картофеля не наблюдалось.

6. Установлено увеличение содержания нитратного азота в пахотном слое почвы.

7. Применение отходов биогазовой установки достоверно повысило содержание гумуса в пахотном слое – на 0,1 – 0,3%; подвижного фосфора – на 5-20 мг/кг, и обменного калия – на 7-30 мг/кг.

8. Установлено повышение биологической активности почвы при применении органических отходов биогазовой установки в качестве удобрения.

9. Установлена прибавка урожая картофеля с использованием ОБУ в качестве удобрения. Прибавка урожая картофеля с использованием ОБУ в качестве удобрения, составила в варианте 1 т/га 1,4 и 2,1 т/га (весеннего и зимнего производства соответственно), в варианте 5 т/га – 5,7 и 7,6 т/га соответственно, в варианте 10т/га – 5,4 и 7,4 т/га, в варианте 20т/га – 4,3 и 5,8 т/га.

10. Рентабельность последовательно увеличивается, по мере увеличения дозы отходов биогазовой установки.

11. Установлено снижение себестоимости при применении органических отходов биогазовой установки зимнего и весеннего производства.

Таким образом, производство картофеля с применением в качестве удобрения отходов биогазовой установки экономически выгодно для сельскохозяйственного производителя и их можно отнести к разновидности биоудобрений.

Уже почти три года назад я делал статью про биогазовые исследования, которые мы проводили в Томске. Статья в то время вызвала значительный интерес и даже сейчас мне на почту приходят письма с просьбой подробней рассказать об этой технологии и перспективах её практического внедрения. Мы не бросили развивать эту тему, накопилось много интересных мыслей и новостей, о которых хочется рассказать, поэтому заинтересованных милости просим под кат.

Что нового?

Самая главная новость — тема до сих пор жива. Идея перерабатывать отходы в что-то полезное и даже выгодное сама по себе греет душу. Напоминаю, что биогазовые технологии позволяют переработать органические отходы (навоз, канализационные стоки и т.п.) в горючий газ и биоудобрение.

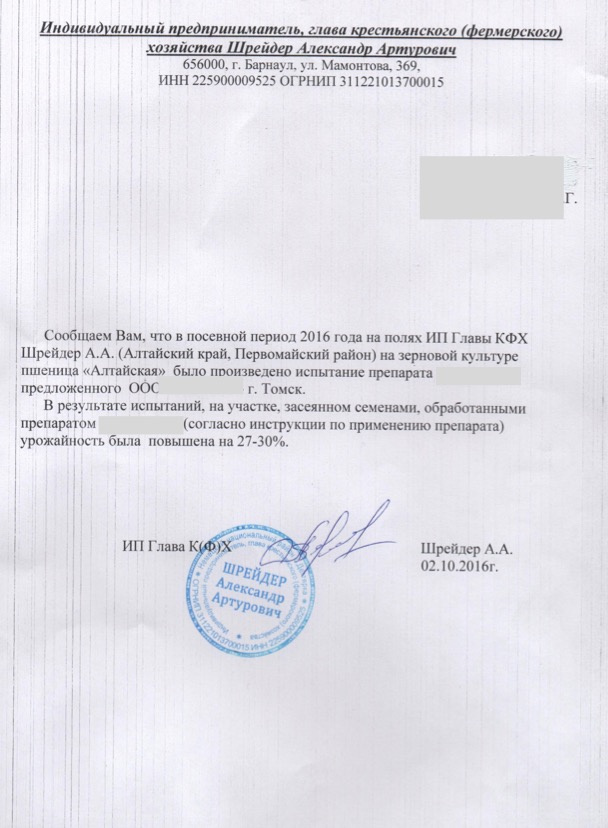

Получаемое удобрение можно использовать для увеличения урожайности практически любых растений. К примеру, увеличение урожайности пшеницы, которое было зафиксировано в независимых испытаниях на Алтае по сравнению с контрольными участками где удобрение не использовалось, составило порядка 30 процентов.

На треть! При этом затраты на удобрения составили не более 10 процентов от суммы дополнительно полученной прибыли, что само по себе отличный результат.

В последнее время появились патенты по технологии ускорения получения биогаза, однако применить их в реальных установках пока не представляется возможным, но тот факт, что в этой области продолжаются разработки, безусловно, радует. Самой успешной (на наш взгляд) является технология, описанная в другом патенте, суть которого заключается в добавлении на разных стадиях процесса простой воды, но с измененным окислительно-восстановительным потенциалом. Авторы молодцы, что досконально разобрались в биологической сути процесса.

Биогаз или биоудобрения?

Как и ранее я остаюсь сторонником того, что биогазовые технологии трудно позиционировать как исключительно энергетические. В первую очередь, эти технологии хороши для облегчения экологической ситуации, связанной с утилизацией биологических отходов, которых вокруг сельскохозяйственных предприятий скапливается огромное количество. Это настоящая проблема, которая помимо экологического вреда часто является катализатором вспышек опасных инфекций.

Конечно, в процессе переработки выделяется большое количество биогаза, но он требует тщательной очистки, осушения, сжатия и с ним больше хлопот, чем выгод. Это, в первую очередь, связано с получением из биогаза электричества, что требует огромных затрат. Поэтому разумнее всего, особенно в России, утилизировать биогаз до тепла, которое можно использовать для поддержания самого биогазового процесса и для отопления зданий и сооружений. Мы — холодная страна и тепло будет необходимо всегда. Если не использовать биогаз для генерации электричества, то становится более выгодно строительство и самих биогазовых станций.

Исследовательская установка

Исследования проводились в ИМКЭС СО РАН в Томске. Там же нами была собрана экспериментальная установка. Так случилось, что в процессе наших исследований для установки требовался навоз в количестве 40-50 кг в сутки. Живем мы в городе, коров у нас нет, как источник биомассы мы себя рассматривали в самом крайнем случае и мы стали искать поставщика навоза. Пришлось навоз возить с пригорода. Приезжаем в деревню и находим подворье с коровами. Зима. Стучимся в дверь, открывает хозяин и мы просим у него навоза. Изумление в глазах. Оно вам зачем, ребята? Говорим, мол, ученые, делаем эксперименты. Надо. Идите, говорит дедок, по добру по здорову. А если будем покупать? По 50 рублей за ведро? Через некоторое время в деревушке под Томском стали ходить легенды о том, что из города ездят чудаки, которые платят деньги за… Ну вы поняли. Но проблемы с сырьем решены.

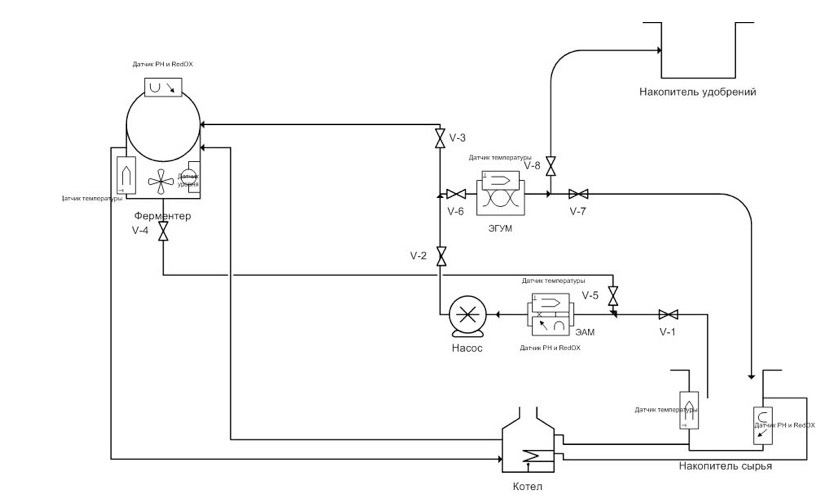

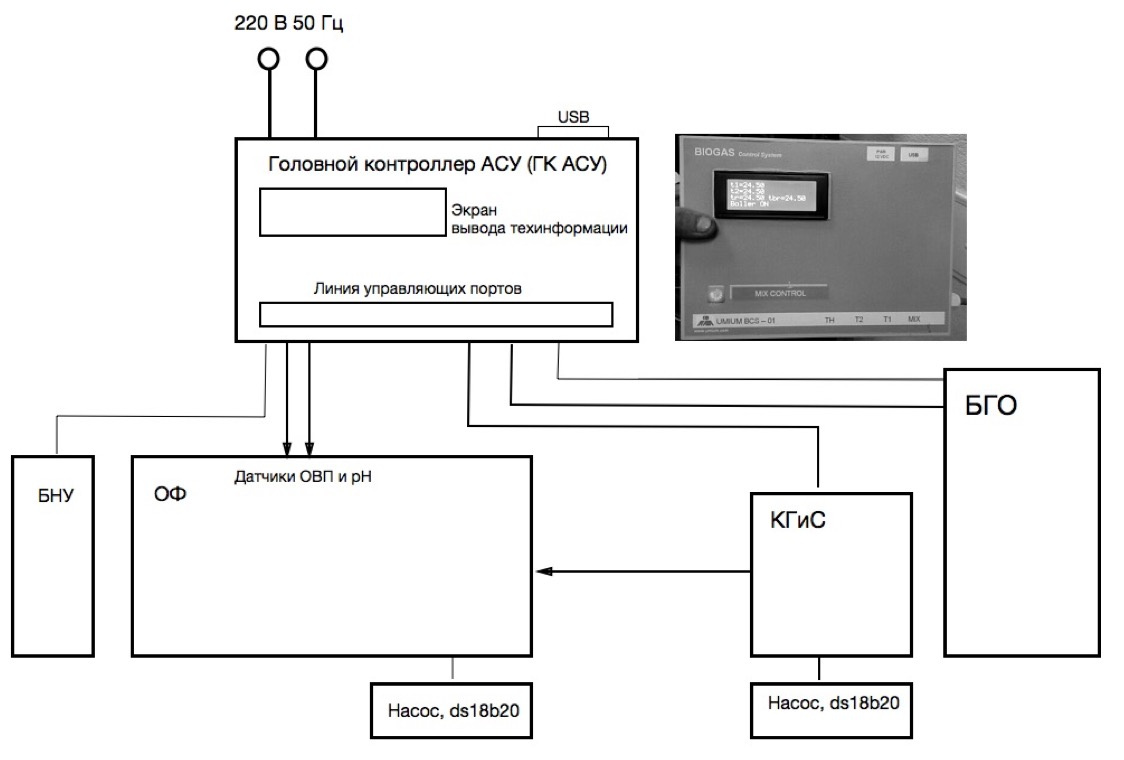

Установка состоит из трех специализированных ёмкостей, связанных собой трубопроводами с запорной (управляемой) арматурой (задвижками). Основой установки является специализированная ёмкость определенного объема, называемой ферментером, также установка содержит ёмкость для пробоподготовки сырья, систему контроля и автоматизации процесса. Система автоматизации и управления установкой — собственной разработки. Ничего особо сложного в ней нет.

Управление процессом осуществляет головной контроллер ГК АСУ, который имеет экран вывода технической информации и всей необходимой телеметрии для нормальной работы оборудования. ГК АСУ связывает все блоки установки через последовательную ассиметричную шину данных. АСУ осуществляет непрерывную телеметрию и управление блока биогазовой обработки (БГО), в том числе снимает следующие данные:

— Температуру обрабатываемой биомассы в камере гомогенизации и стерилизации КГиС (предел 55 гр.С)

— Осуществляет управление насосами для перемешивания и подачи биомассы в основной ферментер ОФ

— Контролирует температуру течения биологического процесса анаэробного брожения в пределе 39 гр.С (блок нагрева установки БНУ содержит электрокотел, твердотельное реле 40 А и температурный датчик DS18B20 с допустимой температурой котла не более 85 гр.С)

— Осуществляет сбор данных с датчиков проводимости, окислительно-восстановительного потенциала и pH (RedOx потенциал не более -100 мВ, pH анаэробной стадии процесса — 6,2)

— Ведёт логгирование всех данных

— Имеет кнопку принудительного перемешивания биомассы при необходимости.

— Имеет датчик утечек метана и систему аварийного отключения оборудования при различных сценариях развития событий, к примеру, от краткосрочных отключений электроэнергии или потери надежного заземления, перенапряжений в сети и т.п.

Ферментеры подлежат монтажу и утеплению для максимального сохранения тепловой энергии, особенно если установка будет в дальнейшем эксплуатироваться на открытой площадке. Самое важное — сделать верный расчет объема главного ферментера (конечно с некоторым запасом).

В биогазовую станцию может быть добавлены другие органические отходы, такие как очистки овощей, фруктов, свежая трава, хозяйственные стоки и т.п. Это даже лучше, чтобы сырье для станции было смесью различных отходов. Это улучшает процесс переработки, делает его более стабильным, а выход биогаза — больше. При этом на однотипном сырье, к примеру, на чистых свиных стоках или курином помете процесс вообще может остановиться, так как эти субстраты сильно токсичны и их обязательно надо разбавлять другими отходами, обеспечивая буферизацию сырья.

Выходящий из установки газ называется биогазом. Это горючий газ сложного состава. В нем две трети метан, остальное — углекислый газ, сероводород, примеси водорода, аммиака, пары воды. Накапливается газ в специальном газонепроницаемом мягком мешке — газгольдере.

Если накопленный газ очистить от углекислоты и других опасных примесей получаем биометан — полный аналог природного газа. Однако, очистка биогаза дорогая процедура и направлена, в первую очередь, для того, чтобы получать электричество или заправлять автомобили. Если такая задача не стоит — то биогаз можно использовать без особой очистки для получения тепла и горячей воды. Именно для этих целей (по нашему мнению) целесообразней всего использовать биогазовые установки в наших условиях.

Перспективы биогазовых технологий

Для России. И, конечно, это мое частное мнение. Для начала я бы разделил этот вопрос на две части. Промышленное использование биогазовой технологии и различные частные практики.

Промышленное использование биогазовых технологий слабо развивается в принципе из-за практического отсутствия добротных технологий, правового вакуума в законодательстве и жесточайшей коррупции. Безусловно, без бюджетного плеча такие технологии достойно развить не удастся, но как быть с тем, чтобы под маркой развития биогаза не проворачивались коррупционные схемы различных деятелей от инноваций — я не знаю. Остается направление использования биогазовых станций частниками. Вот здесь наблюдается некий наш российский феномен, о котором хочется поговорить особо. Во-первых, в природе нашего человека заложен принцип по возможности никогда ни за что не платить. По крайней мере существенные деньги. А лучше всего халява! Вот это свойство используют всякие жулики, которые завалили интернет видео и сайтами с предложениями за три копейки построить биогазовую станцию, получать биогаз в неограниченных объемах и забыть про все проблемы. Именно такие деятели дискредитировали саму тему биогаза в России, которая, кстати, очень активно развивается сейчас во всем мире. Особенно в Китае. Биогазовая установка не может стоить дешево.

Это все-же биотехнология, которая имеет ряд особенностей, требует современного контроллинга, определенной квалификации операторов и т.д. Это не сарайная технология, она требует нового понимания сути сельскохозяйственного производства, принципа неразрывности всех процессов — от подготовки сырья, транспортировки, ветеринарных манипуляций, навозоудаления, заканчивая маркетингом биоудобрений и энергетическим аудитом производства. Только в этом случае биогазовые технологии дадут необходимый эффект. Какой смысл городить биогазовые станции в старых коровниках и на СХ предприятиях прошлого века? Почему не делать новые проекты крупных животноводческих комплексов с интеграцией всех наиболее перспективных и интересных технологий, которые существуют? Ведь очевидно, что именно здесь заложен будущий успех. Опять же — это мое мнение.

Эффект кулака

С одной стороны мы видим большое количество самоделок биогазовых станций, с другой — наблюдается иной феномен. Эффект кулака. Что я имею ввиду? Есть люди, которые занимаются фермерским хозяйством. Такие вот современные кулаки. Хозяйственные и ответственные с одной стороны, но и независимые с другой.

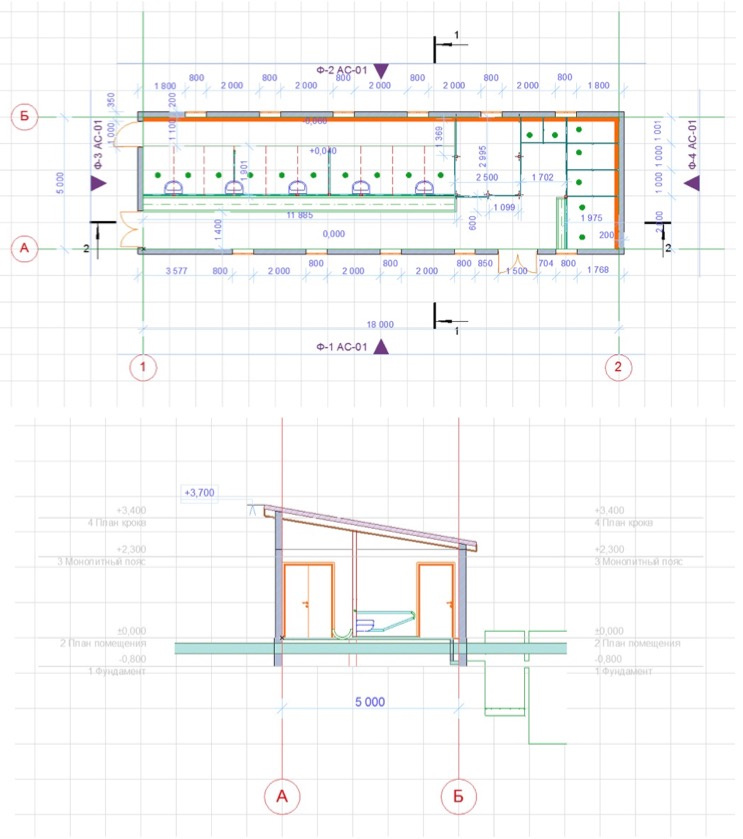

Такие люди дают другой запрос. Они через биогазовую установку хотят приобрести независимость. Газ для себя, никому не кланяться в ноги. Такие люди готовы покупать установки хорошего качества и дорого. Именно на этот необычный сегмент потребителей стоит обратить особое внимание. В этой связи сейчас наша группа ориентирована на создание комплексного решения — минифермы для частного фермера с установкой биогазового синтеза на 500-600 м 3 газа в месяц. Для решения этой задачи хватит дюжины дойных коров. Проект самого коровника уже есть, остается его связать с биогазовой установкой, зарегистрировать и придать четкий технический и юридический статус этого животноводческого комплекса.

Почему такой подход? Поясняю. Станция предназначена для независимого отопления усадьбы фермера (до 200м 3 ) и обеспечения горячей водой как его дома, так и на производстве. Электричество из биогаза получать не предусматривается — дорого. Поддержкой проекта (помимо биогаза) является использование биоудобрения. Как для себя, так и для продажи под единым торговым брендом, который набирает обороты сейчас.

Читайте также: