Зубчатые колеса допуски и посадки

Обновлено: 07.07.2024

Исходными данными для выбора посадки являются функциональные значения минимальных и максимальных зазоров и/или натягов, обеспечивающих заданные требования к качеству сопряжения (например, принципы определения функциональных натягов изложены в разделе 2.2 книги [1]).

1 – вал, 2 – зубчатое колесо

Рисунок 3 - Соединение с натягом

Параметры соединения определяем на основании исходных данных.

1.Диаметр сопряжения - диаметр вала под зубчатым колесом, мм

Здесь d п – диаметр вала под подшипник.

Полученное значение диаметра следует округлить до ближайшего значения из ряда нормальных линейных размеров (ГОСТ 6636): 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170 … .

2.Длину ступицы принимаем в интервале значений

(любое значение в указанном интервале), согласуя его с рядом нормальных линейных размеров.

3.Диаметр ступицы d 2 найдем из условия

Его также следует согласовать с рядом значений по ГОСТ 6636.

4.Размер фаски f принимают в зависимости от диаметра вала [3]:

при d к =30… 70 мм f = 2,5 мм, при d к = 71 … 100 мм - f = 3,0 мм.

5.Вычисляем допуск посадки в зависимости от исходных данных:

-если заданы N max и N min вычисляем допуск посадки с натягом:

-если заданы S max и S min вычисляем допуск посадки с зазором

-если заданы N max и S max вычисляем допуск переходной посадки

Обозначим допуск посадки ТП.

6.Выбираем стандартную посадку в системе отверстия (для нечетных вариантов заданий), тогда EI=0 (основное отклонение Н).

Если заданием установлено, что посадка должна быть выбрана в системе вала(для четных номеров вариантов заданий) ,то по описанному ниже принципу подбираютполе допуска основного вала.

7.Предполагая, что допуски вала и отверстия примерно равны между собой TD≈Td, получим ТП = 2 ∙ TD. Вычислим расчетное значение допуска отверстия: TDр= TП/2.

Стандартный допуск отверстия назначаем из условия TD≤TDр.

8.Определяем верхнее отклонение отверстия ES=EI+TD.

9.Находим расчетные значения предельных отклонений вала/отверстия. Используем соотношения, известные [1] для различных посадок.

Посадка с натягом Nmax = es – EI ,

Посадка с зазором Smax = ES – ei ,

Переходная посадка Nmax = es – EI ,

Вычисляемые предельные отклонения вала/отверстия следует отметить индексом р.

10.Подбираем несколько вариантов стандартных полей допусков вала/отверстия в порядке, изложенном в пункте 7 предыдущей задачи. (Смотри также пример в разделе 2.2 книги[1]). Результаты расчетов отображаем на схеме полей допусков.

11.Записываем полученные варианты посадок. Дополняем список посадками, у которых при тех же основных отклонениях квалитеты имеют номера менее приведенных. Например, получено решение Ø40H7/s7 - дополнение Ø40H7/s6; Ø40H6/s7; Ø40H6/s6 и так далее. Из совокупности посадок выбираем предпочтительную или рекомендуемую (см. таблицы 2 и 3).

Таблица 2. Рекомендуемые и предпочтительные посадки в системе отверстия (выборка из ГОСТ 25347).

| Поле допуска отверстия | Обозначения посадок |

| H6 | H6/f6; H6/g5; H6/h5; H6/js5; H6/k5; H6/m5; H6/n5; H6/p5; H6/r5; H6/s5 |

| H7 | H7/c8; H7/d8; H7/e7; H7/e8; H7/f7; H7/g6; H7/h6; H7/js6; H7/k6; H7/m6; H7/n6; H7/p6; H7/r6; H7/s6; H7/s7; H7/t6; H7/u7; |

| H8 | H8/c8; H8/d8; H8/d9; H8/e8; H8e9; H8/f7; H8/f8; H8/f9; H8/h7; H8/h8; H8/h9; H8/js7; H8/k7; H8/m7; H8/n7; H8/s7; H8/u8; H8/x8; H8/z8; |

| H9 | H9/d9; H9/e8; H9/e9; H9/f8; H9/f9; H9/h8; H9/h9; |

Таблица 3. Рекомендуемые и предпочтительные посадки в системе вала (выборка из ГОСТ 25347).

| Поле допуска отверстия | Обозначения посадок |

| h6 | D8/h6; E8/h6; F7/h6; F8/h6; G7/h6; H7/h6; JS7/h6; K7/h6; M7/h6; N7/h6; P7/h6; R7/h6; S7/h6; T7/h6; |

| h7 | D8/h7; R8/h7; F8/h7; H8/h7; JS8/h7; K8/h7; M8/h7; N8/h7; U8/h7 |

| h8 | D8/h8; D9/h8; E8/h8; E9/h8; F8/h8; F9/h8; H8/h8; H9/h8; |

| h9 | D9/h9; D10/h9; E9/h9; F9/h9; H8/h9; H9/h9; H10/h9; |

Предпочтительные посадки выделены жирным шрифтом.

Для выбранной посадки, руководствуясь справочными данными таблиц 4 и 5, следует предложить средства измерений (одно, два наименования), которые можно использовать для определения действительных размеров вала и отверстия. Привести значения допустимой и действительной (табличной) погрешностей измерения.

Таблица 4. Пределы погрешности измерений размеров наружных поверхностей измерительными инструментами, мкм

| Наименование средств измерений и условия их применения | Диапазон размеров, мм | |||

| До 10 | Св.10 до 30 | Св.30 до 50 | Св.50 до 80 | Св. 80 до 120 |

| Штангенциркули с отсчетом по нониусу 0,1 мм | ||||

| Штангенциркули с отсчетом по нониусу 0,05 мм | ||||

| Микрометры гладкие с отсчетом 0,01 мм: а) в руках б) на стойке | ||||

| Скобы индикаторные с ценой деления 0,01 мм а) в руках б) на стойке | ||||

| Микрокаторы 5 ИГП на стойке с ценой деления 0,005 мм, пределами измерений 0,15 мм и настройкой по мерам длины 4 – го класса точности | ||||

| Микрокаторы 3 ИГП на стойке с ценой деления 0,002 мм, пределами измерений 0,06 мм и настройкой по мерам длины 2 – го класса точности | 1,5 | 1,5 | 2,5 | |

| Микрокаторы 1 ИГП на стойке с ценой деления 0,001 мм, пределами измерений 0,03 мм и настройкой по мерам длины 1 – го класса точности | 0,8 | 0,9 | 1,2 | |

| Оптикаторы 1П на стойке с ценой деления 0,001 мм, пределами измерений 0,25 мм и настройкой по мерам длины 1 – го класса точности | 0,9 | 1,1 | 1,3 | |

| Головки рычажно – зубчатые 2ИГ на штативе с ценой деления 0,002 мм и пределами измерения ±0,1 мм с настройкой по концевым мерам длины 3-го класса | 3,5 | 3,5 | 3,5 | 4,5 |

| Головки рычажно – зубчатые 1ИГ на штативе с ценой деления 0,001 мм и пределами измерения ±0,050 мм с настройкой по концевым мерам длины 5-го разряда | 2,5 | |||

| Индикаторы многооборотные (2МИГ) на штативе с ценой деления 0,002 мм и пределом измерения 2 мм с настройкой по мерам длины 4-го класса | ||||

| Индикаторы многооборотные (1МИГ) на штативе с ценой деления 0,001 мм и пределом измерения 1 мм с настройкой по мерам длины 2-го класса | 3,5 | |||

| Микроскоп инструментальный | - | - | - |

Таблица 5. Пределы погрешности измерений размеров внутренних поверхностей измерительными инструментами, мкм

| Наименование средств измерений и условия их применения | Диапазон размеров, мм | |||

| До 18 | 18 - 30 | 30 -50 | 50 - 120 | 120 - 180 |

| Штангенциркули с отсчетом по нониусу 0,1 мм | ||||

| Штангенциркули с отсчетом по нониусу 0,05 мм | ||||

| Нутромеры микрометрические с отсчетом 0,01 мм | - | - | ||

| Нутромеры индикаторные с ценой деления отсчетного устройства 0,01 мм при настройке по концевым мерам длины 3-го класса точности | ||||

| Нутромеры индикаторные при замене отсчетного устройства измерительной головкой с ценой деления 0,001 мм и настройкой по концевым мерам длины 1–го класса точности |

Построить схемы полей допусков калибра - пробки и калибра – скобы для контроля вала и отверстия (см. рисунок 4). Записать номинальные размеры и предельные отклонения проходных и непроходных калибров. Значения параметров для построения схемы полей допусков приведены в таблице 6.

Таблица 6. Допуски и отклонения гладких калибров (ГОСТ 24853), мкм

| Квалитет, устанавливающий допуск размера контролируемой детали | Обозначение параметра на рис.3.8 | Интервалы размеров, мм | |||

| Св.10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 |

| α, α1 z, z1 H, H1 | 2,5 | 3,5 | |||

| α, α1 z, z1 H H1 | |||||

| α, α1 z, z1 H H1 | |||||

| α, α1 z, z1 H H1 | |||||

| α, α1 z, z1 H, H1 |

Рис. 4. Схемы полей допусков размеров: а) – калибра – пробки, б) – калибра - скобы

На рисунке приняты обозначения:

α, α1 - среднее отклонение размера непроходного калибра;

z, z1 - среднее отклонение проходного калибра;

H - допуск калибров для контроля отверстий (калибров – пробок);

H1 - допуск калибров для контроля валов (калибров – скоб).

Основные нормы взаимозаменяемости

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ

Basic requirements for interchangeability. Cylindrical gearings. Tolerances

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 21 апреля 1981 г. N 2046 дата введения установлена 01.07.81

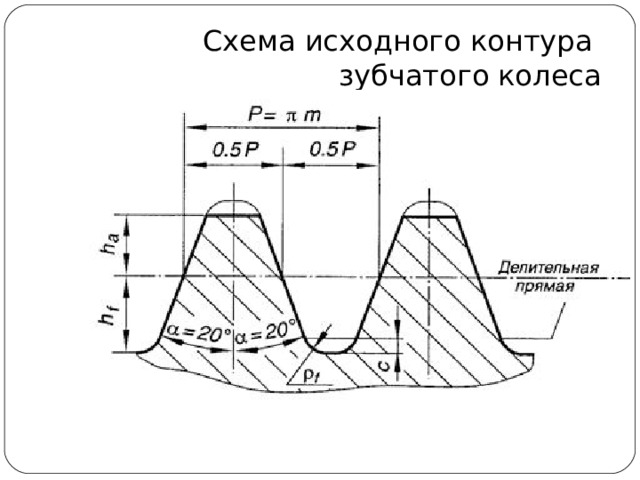

Настоящий стандарт распространяется на эвольвентные цилиндрические зубчатые колеса и зубчатые передачи внешнего и внутреннего зацепления с прямозубыми, косозубыми и шевронными зубчатыми колесами с делительным диаметром до 6300 мм, шириной зубчатого венца или полушеврона до 1250 мм, модулем зубьев от 1 до 55 мм, с исходным контуром по ГОСТ 13755-81.

Стандарт полностью соответствует стандарту СТ СЭВ 641-77, а в части терминов и обозначений - СТ СЭВ 643-77 и СТ СЭВ 644-77.

1. СТЕПЕНИ ТОЧНОСТИ И ВИДЫ СОПРЯЖЕНИЙ

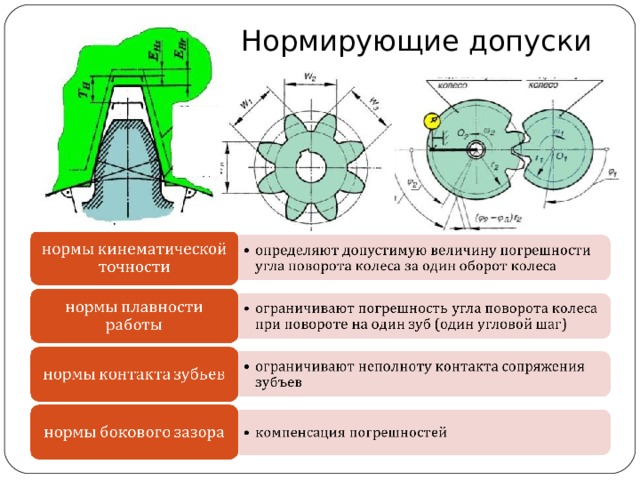

1.1. Устанавливаются двенадцать степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12.

Примечание. Для степеней точности 1 и 2 допуски и предельные отклонения не даны. Эти степени предусмотрены для будущего развития.

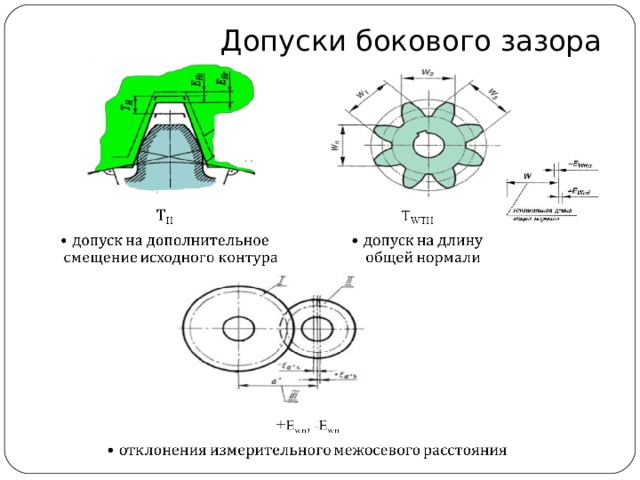

1.2. Для каждой степени точности зубчатых колес и передач устанавливаются нормы: кинематической точности, плавности работы и контакта зубьев зубчатых колес в передаче.

1.3. Допускается комбинирование норм кинематической точности, норм плавности работы и норм контакта зубьев зубчатых колес и передач разных степеней точности.

1.4. При комбинировании норм разных степеней точности нормы плавности работы зубчатых колес и передач могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы зубчатых колес и передач, а также на одну степень грубее норм плавности.

1.5. Устанавливаются шесть видов сопряжений зубчатых колес в передаче А, В, С, D, Е, Н и восемь видов допуска на боковой зазор х, у, z, a, b, с, d, h.

Обозначения даны в порядке убывания величины бокового зазора и допуска на него (см. чертеж).

Виды сопряжений и гарантированные боковые зазоры

Примечание. Сопряжение вида В обеспечивает минимальную величину бокового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °С.

Виды сопряжений зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы указаны в табл.1.

Степень точности по нормам плавности работы

1.6. Видам сопряжений Н и Е соответствует вид допуска на боковой зазор , а видам сопряжений D, С, В и А - виды допуска d, с, b и а соответственно.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть использованы виды допусков х, у, z.

1.7. Устанавливаются шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений Н и Е - II класса, а для сопряжений D, С, В и А - классов III, IV, V и VI соответственно).

Допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния.

1.8. Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору - видом сопряжения по нормам бокового зазора.

Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и видом допуска на боковой зазор, а также между видом сопряжения и классом отклонений межосевого расстояния:

7-С ГОСТ 1643-81

1.9. При комбинировании норм разных степеней точности и изменении соответствия между видом сопряжения и видом допуска на боковой зазор, но при сохранении соответствия между видом сопряжения и классом отклонений межосевого расстояния, точность зубчатых колес и передач обозначается последовательным написанием трех цифр и двух букв.

Первая цифра обозначает степень по нормам кинематической точности, вторая - степень по нормам плавности работы, третья - по нормам контакта зубьев, первая из букв - вид сопряжения, а вторая - вид допуска на боковой зазор.

Цифры между собой и от слитно пишущихся букв разделяются тире.

Пример условного обозначения точности цилиндрической передачи со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния:

Примечание. В случаях, когда на одну из норм не задается степень точности, взамен соответствующей цифры указывается буква .

1.10. При выборе более грубого класса отклонений межосевого расстояния, чем предусмотрено для данного вида сопряжения, в условном обозначении точности цилиндрической передачи указывается принятый класс и рассчитанный по формуле уменьшенный гарантированный боковой зазор:

,

где и - табличные значения гарантированного бокового зазора и предельного отклонения межосевого расстояния для данного вида сопряжения (см. табл.13);

- рассчитанный гарантированный боковой зазор;

- отклонение межосевого расстояния для более грубого класса.

Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем нормам, с видом сопряжения зубчатых колес С, видом допуска на боковой зазор а и классом отклонений межосевого расстояния V (при межосевом расстоянии передачи 450 мм, 128 мкм):

7-Ca/V-128 ГОСТ 1643-81

Примечание. При принятии более точного класса отклонений межосевого расстояния наименьший боковой зазор в передаче будет больше бокового зазора, указанного в табл.13. Его величина, рассчитанная по той же формуле, может не указываться в условном обозначении точности передач.

1.11. Термины и обозначения, используемые в настоящем стандарте, соответствуют НТД и приведены в приложении 1.

Требования к точности изготовления зубчатых колес, показатели кинематической точности, нормы плавности работы, нормы контакта зубьев в передаче. Обозначений требований точности к изготовлению зубчатых колес

Допуски на зубчатые колеса

Зубчатое колесо, шестерня

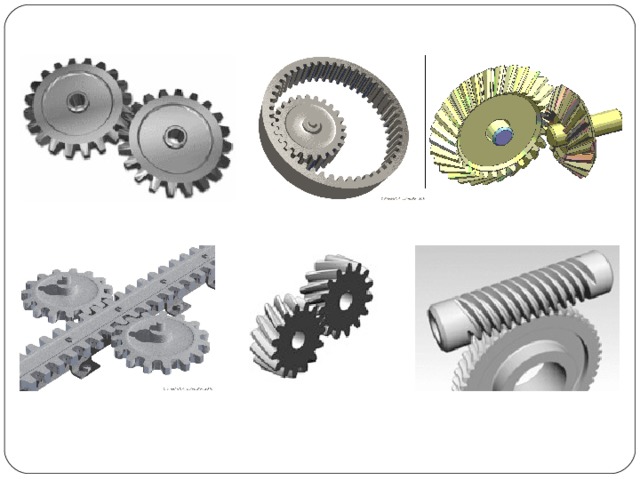

По виду поверхностей, на которых располагаются зубцы

Зубчатые колеса и передачи по направлению зубцов

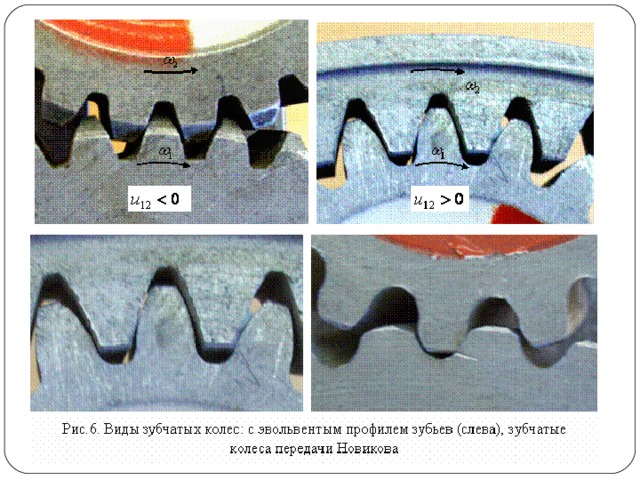

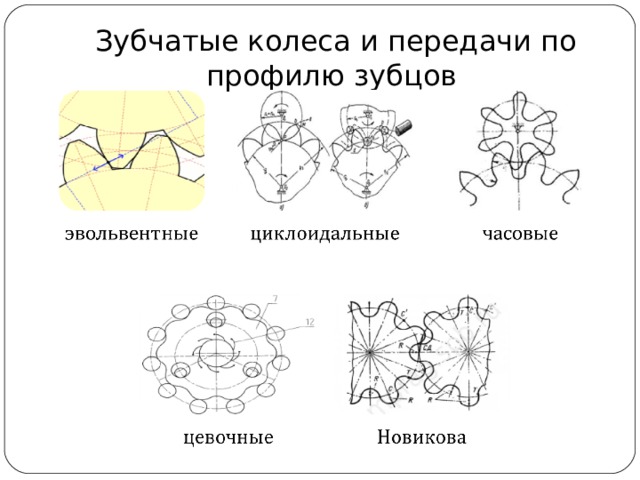

Зубчатые колеса и передачи по профилю зубцов

Зубчатые колеса и передачи по направлению осей вращения

Параметры эвольвентной шестерни

Схема исходного контура зубчатого колеса

Классы точности зубчатых колес и передач ГОСТ 1643-81

Установлено двенадцать степеней точности,: 1, 2, 3, …, 12, в порядке убывания точности.

Допуски бокового зазора

Рекомендуемое соответствие норм точности

Допуски x, y, z используют для изменения величины допуска

Условное обозначение зубчатых колес включает :

Обозначение зубчатого колеса при комбинировании норм разных степеней точности

Расчет и геометрическое проектирование параметров зубчатой передачи, определение допусков цилиндрических зубчатых колес, выбор вида сопряжения. Расчет посадок и исполнительных размеров калибров-пробок для зубчатого зацепления и для подшипников качения.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 08.09.2010 |

| Размер файла | 49,1 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Допуски цилиндрических зубчатых колес

Число зубьев большого колеса Z1 = 139,

Число зубьев малого колеса Z2 = 21,

Окружная скорость V = 0,769 м/с,

Геометрические параметры зубчатой передачи рассчитываем по формулам

Делительный диаметр большого колеса:

dd1 = 2139 = 278 мм.

делительный диаметр малого колеса:

dd2 = 221 = 42 мм

Ширину зубчатого венца большого колеса ориентировочно определяем: B = 50 мм

Диаметр посадочного отверстия зубчатого колеса ориентировочно принимаем равным:

Назначение степеней точности зубчатой передачи

В зависимости от окружной скорости выбираем степень точности по норме плавности по таблице 3 [1]. Степень точности при V = 0,796 м/с - 9.

Используем ГОСТ 1643-81, применяем принцип комбинирования, назначаем степень точности по кинематической норме точности 9, по степени полноты контакта 9.

Выбор вида сопряжения по боковому зазору.

Боковой зазор - это зазор между нерабочими профилями зубьев, который необходим для размещения смазки, компенсации погрешностей при изготовлении, при сборке и для компенсации изменения размеров от температурых деформаций.

Величину бокового зазора, необходимую для размещения слоя смазки, ориентировочно определяем:

Jn min расч. = 0,01 m,

Jn min расч = 0,012 = 0,02 мм.

По найденному значению Jn min расч. и межосевому расстоянию aw по ГОСТ 1643-81 выбираем вид сопряжения по норме бокового зазора исходя из условия:

Jn min табл = 40 мкм

Вид сопряжения по боковому зазору Е.

Т.о. точность зубчатой передачи 9E ГОСТ 1643-81

Назначение комплексов показателей для контроля зубчатого колеса.

По кинематической норме точности берем Fir” - колебание измерительного межосевого расстояния.

По норме плавности fir” - колебание измерительного межосевого расстоя-ния на одном зубе.

По норме полноты контакта Fвr - погрешность направления зуба.

По норме бокового зазора Еаs” отклонение измерительного межосевого расстояния (верхнее).

Еаi” - нижнее отклонение.

Таблица 1 - Показатели для контроля зубчатого колеса.

Условное обозначение допуска

Величина допуска, мкм

Колебание измеритель-ного межосевого рассто-яния за оборот колеса

колебание измеритель-ного межосевого рассто-яния на одном зубе.

Погрешность направления зуба

Отклонение измеритель-ного межосевого рассто-яния за оборот колеса

Т.к. наружная поверхность зубчатого венца не используется в качестве базовой поверхности, допуск на наружный диаметр назначается как для несопрягаемых размеров, т.е. по h14, а радиальное биение этой поверхности определяем по формуле:

Допуск на торцевое биение определяем по формуле:

Fm = 0,5* Fв * dd1/В = 0,5*50*278/30 = 231,7 мкм.

Чертеж зубчатого колеса выполняется по ГОСТ 2403-75

Расчет посадок

Расчет посадок с натягом.

Материал вала Сталь45 ут = 360 МПа

Материал колеса Сталь40Х ут = 800 МПа

Диаметр посадочного отверстия на вал D = 90 мм

Длина соединения L = b + 10 = 60 мм

Крутящий момент Т = 245,338 Н*м,

Шероховатость вала и отверстия зубчатого колеса

Для отверстия Rа = 2,5 мкм, Rz = 10мкм,

Для вала Rа = 1,25 мкм, Rz = 6 мкм

2.2 Определяем коэффициенты С1 и С2:

Диаметр отверстия полого вала d1=0,

d2 = (z - 2,4)*m = (139 - 2,4)*2 = 273,2 мм

D/d2 = 90/273,2 = 0,33

По таблице С1 = 1, С2 = 1,2

Для стали м1 = м2 = 0,3

Модуль упругости для стали Е = Па.

Определяем наибольшее допускаемое давление на поверхности контакта охватываемой детали:

Вал: Рдоп1 = Nmin ф

Nmax т Nmin т - Nmin ф

Выбираем посадку , т.к.

Nmin т = 89 >= Nmin ф = 20

Nmax т = 159 Nmin т - Nmin ф = 69

Соединение вал-колесо выполняется по посадке 90

Расчет калибров

Расчет исполнительных размеров калибров-пробок

Для выбранного отверстия по номинальному размеру и квалитету точности выписываем из ГОСТ 24853-81 значения:

7 квалитет z = 5 мкм

Предельные размеры отверстия:

Dmax = D + ES = 90 + 0,035 = 90,035 мм

Dmin = D + EI = 90 + 0 = 90 мм

Рассчитываем наибольший предельный размер непроходной пробки:

Dне max = Dmax - + H/2 = 90,035 +,.006/2 = 90,038 мм

Рассчитываем наименьший предельный размер непроходной пробки:

Dне min = Dmax - - H/2 = 90 - 0,006/2 = 90,032 мм

Записываем исполнительный размер непроходной пробки:

Рассчитываем набольший предельный размер проходной пробки:

Dпр max = Dmin + z + H/2 = 90+ 0,005 + 0,006/2 = 90,008 мм

Рассчитываем наименьший предельный размер проходной пробки:

Dпр min = Dmin + z - H/2 = 90 +0,005 - 0,006/2 = 90,002 мм

Записываем исполнительный размер проходной пробки:

Размер предельно изношенной проходной пробки:

Dпр изн. = Dmin - у + = 90 - 0,004 = 89,996 мм

Расчет исполнительных размеров калибров-скоб.

Предельные размеры вала:

dmax = d + es = 90+0,159 = 90,159 мм

dmin = d + ei = 90+0,124 = 90,124 мм

Для выбранного вала по номинальному размеру и квалитету точности выписываем из ГОСТ 24853-81 значения:

6 квалитет z1= 5 мкм

Рассчитываем наименьший предельный размер проходной скобы:

dпр min = dmах - z1 - H1/2 = 90,159 - 0,005 - 0,006/2 = 90,151 мм

Рассчитываем наибольший предельный размер проходной скобы:

dпр mах = dmax - z1 + H1/2 = 90,159 - 0,005 + 0,006/2 = 90,157 мм

Записываем исполнительный размер проходной скобы:

Размер предельно изношенной проходной скобы:

dпр изн. = dmax + у1 - 1 = 90,159 + 0,004 = 90,163 мм

Рассчитываем наименьший предельный размер непроходной скобы:

dне min = dmin + 1 - H1/2 = 90,124 - 0,006/2 = 90,121 мм

Рассчитываем наибольший предельный размер непроходной скобы:

dне mах = dmin + 1 + H1/2 = 90,124 + 0,006/2 = 90,127 мм

Записываем исполнительный размер проходной скобы:

Расчет и выбор посадок для подшипников качения

Подшипник шариковый радиальный, серия №311 (средняя)

Класс точности 6.

Допустимое напряжение для материала кольца при растяжении

Узел работает без толчков и вибраций.

В связи с тем, что вал вращается, внутреннее кольцо подшипника имеет циркуляционное нагружение. В этом случае посадку выбираем по расчетному натягу.

Расчет производим по алгоритму табл. 3.2 [1].

Определяем минимальный расчетный натяг

Для средней серии N=2,3

Определяем допустимый натяг:

Выбираем посадку из рекомендованных ГОСТ 13325-85, удовлетворяющую условиям:

Выбираем посадку , т.к. 9,18 51

Эта посадка обеспечивает прочность кольца при сборке, т.к.

Проверка правильности расчетов

0,8= 0,27 - 0 + 0,06 + 0,06 + 0,06 - 0 + = 0,8,

0,1= 0,27 - 0 + 0,06 + 0,06 +0,06 - 0 - = 0,1,

Расчет выполнен верно.

Литература

1.Нормирование точности и технические измерения. Методические указания к курсовой работе для студентов всех специальностей заочного факультета. Могилев:УО МГТУ, 2003 -20 с.

2.Методические указания к курсовой работе по курсу “Взаимозаменяемость, стандартизация и технические измерения.” Часть 1. Могилев. Мин.нар. обр. БССР, ММИ,1989 г.

3. Лукашенко В.А., Шадуро Р.Н. Расчет точности механизмов. Учебное пособие по курсу “Взаимозаменяемость, стандартизация и технические измерения” для студентов машиностроительных специальностей. - Могилев: ММИ, 1992

4.Допуски и посадки. Справочник. В 2-х ч./ В.Д.Мягков, М.А.Палей, А.Б. Романов, В.А. Брагинский. - 6-е изд., перераб. и доп. - Л.: Машиностроение Ленингр. отд-ние, 1983. Ч.2. - 448 с.

Подобные документы

Расчет и выбор посадок подшипников качения. Выбор посадок для сопряжения узла и их расчет. Построение полей допусков и расчеты размеров рабочих калибров. Определение и выбор посадки с зазором и с натягом. Расчет размерной цепи вероятностным методом.

курсовая работа [426,4 K], добавлен 09.10.2011

Определение и расчет параметров посадки гладкого цилиндрического соединения. Выбор контролируемых параметров зубчатых колес. Определение размеров калибров для контроля отверстия и вала, контрольных калибров к ним. Расчет посадок для подшипников качения.

курсовая работа [30,5 K], добавлен 28.11.2013

Выбор и расчет допусков и посадок гладких цилиндрических соединений. Расчет исполнительных размеров рабочих калибров для втулки и сборочной размерной цепи. Взаимозаменяемость и контроль резьбовых, шпоночных, шлицевых соединений и зубчатых передач.

курсовая работа [930,3 K], добавлен 27.04.2014

Расчет посадок с зазором и натягом, исполнительных размеров гладких калибров. Проверка прочности соединяемых деталей. Выбор посадок подшипников качения и шпоночных соединений. Определение величины расчетного натяга и исполнительных размеров калибр-пробок.

курсовая работа [336,8 K], добавлен 27.01.2014

Определение элементов сопряжения, условное обозначение посадок и квалитетов на чертежах и расчет калибров. Выбор посадок с зазором для подшипников жидкостного трения. Расчет допусков и посадок шпоночных соединений. Выбор деталей под подшипник качения.

курсовая работа [98,1 K], добавлен 01.12.2008

Расчет и нормирование точности зубчатой передачи. Выбор степеней точности зубчатой передачи. Выбор вида сопряжения, зубьев колес передачи. Выбор показателей для контроля зубчатого колеса. Расчет и нормирование точностей гладко цилиндрических соединений.

контрольная работа [44,5 K], добавлен 28.08.2010

Расчет и выбор посадок с зазором. Вероятность зазора и натяга в переходных посадках. Выбор посадок с натягом, посадок подшипника качения. Расчет исполнительных размеров рабочих калибров. Выбор допусков резьбовых соединений. Расчет размерных цепей.

Читайте также: