Энтолейторы применяют при подготовке зерна для

Обновлено: 18.09.2024

Для сухой обработки поверхности зерна используют обоечные и щеточные машины,для обеззараживания и частичной обработки поверхности-энтолейторы.

Обоечные машины применяют в мукомольном, крупяном и комбикормовых производствах для сухой очистки поверхности зерновок пшеницы и ржи от пыли, частичном отделении плодовых оболочек зародыша, а также для шелушения овса и ячменя. Для очистки поверхности и бороздки зерна от пыли и снятия надорванных оболочек, образующихся после пропуска через обоечную машину, применяют щеточные машины.

Для обработки покрова зерновки служат обоечные и щеточные машины.

На мельницах применяют обоечные машины двух типов:с абразивным и стальным цилиндрами. Первые используют только при простом помоле пшеницы и ржи в обойную муку, при котором измельчается все зерно, за исключением 1. 2% плодовых оболочек, направляемых в отруби. При сортовых помолах применяют обоечные машины с сетчатой обечайкой, чтобы снизить травмирование зерна и обеспечить целостность оболочек, необходимую для получения крупных отрубей.

В схеме подготовки зерна к простому помолу в обойную муку, а также при сортовых помолах ржи обработку зерна в обоечных машинах проводят перед увлажнением зерна, а при подготовке пшеницы к сортовому помолу — обычно после ГТО.

Одновременно с очисткой поверхности зерна в обоечных машинах удаляются комочки грязи, если они есть в зерновой массе. Как правило, удаляются волоски бороздки зерна, а также частично и зародыш.

Щеточные машины применяют для окончательной обработки поверхности зерна, их устанавливают в конце схемы подготовки зерна к помолу.Они более мягко воздействуют на зерновку,очищая ее поверхность и бороздку при вращении барабана щеточным ворсом и удаляя при этом надорванные оболочки,частично полируют поверхность.

При эксплуатации обоечных и щеточных машин необходимо обеспечить их надежную аспирацию. В схеме подготовки зерна к помолу перед этими машинами обязательно устанавливают магнитные сепараторы, чтобы удалить металломагнитные примеси, так как они могут явиться причиной образования искры внутри машины, что может вызвать загорание или даже взрыв.

Эффективность очистки поверхности зерна от загрязнений в значительной степени зависит от кинематических параметров обоечных и щеточных машин: скорости вращения бичевого барабана, расстояния от кромки бичей до рабочей поверхности, нагрузки на машину .

Рисунок.Схема обоечной машины с внутрицеховым механическим транспортерам

2 – бич 3 – цилиндр 4 – сетка 5 – электродвигатель

I – поступление зерна II – отсасывание воздуха

III – выпуск зерна IV – поступление воздуха

В обоечную машину зерно поступает через патрубок 1. Вращающиеся бичи 2 подхватывают его и отбрасывают на внутреннюю поверхность цилиндра 3.

Внутренняя часть машины аспирируется через сетку 4, скорость зерна и бичей не совпадают, поэтому зерновки подвергаются удару бичей и затем удаляются об абразивную (либо гладкую) цилиндрическую поверхность.

Зерно как упруго вязкое тело, отражаясь от цилиндрической поверхности вновь соприкасается с бичами и после многократных ударов поверхность зерна очищается. При выходе из машины обработанное зерно подвергается сепарированию восходящим воздушным потоком, движущимся в канале.

Обоечные и щеточные машины устанавливают на мукомольные заводы последовательно и через них пропускают зерно предварительно очищенное от посторонних примесей. О технологической эффективности обоечных машин можно судить по снижению зольности зерна(обработку можно считать эффективной,если снижение зольности не менее 0,03%), одновременно проверяя, на сколько увеличится количество разрушенных зерен(не должно быть более 1%). Окружная скорость бичей составляет 12-24 м/с,зависит от свойств зерна обрабатываемой культуры. Изменяя окружную скорость, регулируют интенсивность воздействия рабочих органов.Технологическая эффективность щеточных машин характериз-ся снижением зольности на 0,01-0,03%,степенью отделения надорванных оболочек зерна,количеством отходов(0,2-0,3% от массы пропущенного через машину зерна с зольностью 5,0-6,5%).

Обоечные машины можно классифицировать по принципу действия и конструктивному устройству(расположение основного рабочего органа).

Основные марки обоечных машин:Р3-БГО,РЗ-БМО.

Наиболее распространенные марки щеточных машин А1-БЩМ-12, МЩ.7,БЩО-1,5,ЩМА.

Щёточная машина ЩМА с вертикальной осью вращения предназначена для вымола сходовых продуктов дранных и размольных систем.Принцип действия машины заключается в интенсивном протирании продукта через поверхность цилиндрического сита. Через отверстия сита проходит мелкая фракция, состоящая в основном из отделившихся частиц эндосперма.

Машина выполнена в виде вертикального корпуса, в котором вращается обечайка из верхних и нижних розеток 3,4 соединённых при помощи держащих планок 15. На внутренней поверхности планок закреплено сито 10, образующее цилиндрическую ситовую поверхность, внутри обечайки на вертикальном валу вращается барабан с расположенными по окружности десятью щётками 8. Концы волос щёток находятся вблизи ситовой поверхности обечайки. По мере износа, щётки поджимают к обечайке при помощи гайки 7 и распорок 6.

Рисунок 5.4 Схема щеточной машины ЩМА

10-сито, 11-электродвигатель, 12-натяжной механизм,

13-редуктор, 14-корпус, 15-планка,16-пластина

Привод барабана осуществляется от электродвигателя 11 через клиноременную передачу.

Обечайка получает вращение от вала барабана через редуктор 13 состоящий из двух пар цилиндрических шестерёнок. Для очистки сита обечайка периодически встряхивается механизмом встряхивания 9. Встряхивание планок и закреплённых на них сит происходит благодаря контакту пластин 16 со встряхивателями во время вращения обечайки, сила встряхивания регулируется винтом, сжимающим пружину.

Продукт поступает через окно в верхнем диске щёточной машины и попадает на вращающиеся части барабана: верхний диск 1, планки щёток 5 и щётки 8.

Под влиянием центробежной силы продукт разбрасывается по цилиндрической поверхности сита и протирается щётками. Отделившиеся мучнистые частицы просеиваются через сито и внизу удаляются. Отстоявшиеся непросеянные частицы выпадают в окна в нижнем диске корпуса машины.

А1-БЩМ-12 предназначена для очистки поверхности и бороздок зерна от пыли,отделения надорванных оболочек и выделения легких и металломагнитных примесей.Основной рабочий орган- горизонтальный щеточный барабан.

Энтолейторы-машины ударно-истирающего принципа действия,применяются для обеззараживания(стерилизации) зерна и муки,для дополнительного измельчения зернопродуктов после вальцовых станков.РЗ-БЭЗ предназначен для стерилизации зерна. Основные узлы энтолейтора:ротор,корпус и привод,приемное и выпускное устройство.Зерно в нем подвергается ударному воздействию вращающегося ротора,при этом уничтожаются живые вредители хлебных запасов,разрушаются изъеденные и поврежденные зерна,а личинки погибают.Эффективность уничтожения живых долгоносиков в РЗ-БЭЗ 95,4%, обеззараживания зерна 68,9%.Увеличение содержания битых полноценных зерен не превышает 1%. Энтолейтор РЗ-БЭМ предназначен для уничтожения вредителей муки.

29.Технологические схемы с раздельной подготовкой и дозированием исходных комп.

Линия подготовки зернового сырья - Предназначена для очистки зернового и зернобобового сырья от посторонних и металломагнитных примесей и измельчения сырья до заданной крупности. Технологическую линию строят по двум вариантам: первый с раздельной подготовкой и измельчением сырья, второй — с подготовкой предварительной смеси зернового и гранулированного сырья.

По первому варианту зерновые культуры очищают от примесей, отличающихся от зерна размерами и аэродинамическими свойствами, в воздушно-ситовых сепараторах, затем оно поступает в магнитный сепаратор для отделения металломагнитной примеси. После очистки зерно измельчают в дробилке. Над дробилками устанавливают накопительный бункер, обеспечивающий их работу в течение 2. 4 ч. Измельченный продукт подают в просеивающую машину для отделения недоизмельченной фракции, которую возвращают в дробилку, а готовый продукт направляют в бункер основной линии дозирования и смешивания.

1-бункер, 2-воздушно-ситовой сепаратор, 3-магнитная защита, 4-бункера над дробилками, 5-молотковая дробилка, 6-просеивающая машина, I-зерно, II-в бункера над дозаторами (первый вариант), III-на измельчение (второй вариант), IV-в бункер над дозаторами

На комбикормовом заводе обычно 2. 3 параллельно работающие зерновые линии для различных зерновых культур. По второму варианту, который часто применяют на заводах большой производительности, зерновые культуры, гранулированное сырье дозируют и смешивают, а потом предварительную смесь измельчают.

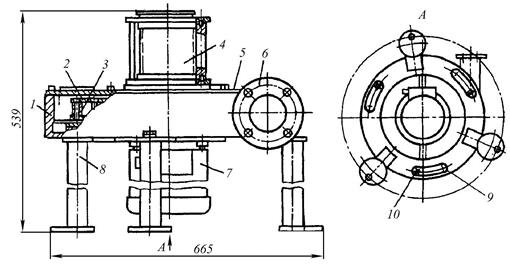

Энтолейтор РЗ-БЭР (рис.) предназначен для дополнительного измельчения крупок и дунстов после вальцовых станков с шероховатыми вальцами 1. 3-й размольных систем.

Рис. Энтолейтор РЗ-БЭР

Энтолейтор представляет собой цельнометаллическую конструкцию и состоит из следующих основных узлов: корпуса 1, приемного 4 и выпускного 6 патрубков, привода, ротора.

Ротор, который состоит из двух стальных дисков 2 диаметром 430 мм, расположен внутри корпуса 1. Между деками расположены два концентричных ряда втулок 3 по 20 в каждом ряду. Диаметр втулок наружного ряда 14 мм, внутреннего -10 мм. Высота рабочей камеры ротора 35 мм.

Привод энтолейтора осуществляется от фланцевого электродвигателя 7.

Технологический процесс в энтолейторе происходит следующим образом. Продукт после измельчения в вальцовом станке по гравитационному и пневмотранс-портному трубопроводу поступает в приемный патрубок 4 энтолейтора и попадает через отверстие в верхнем диске ротора в его рабочую камеру. Под действием центробежных сил инерции и воздушного потока продукты размола зерна движутся от центра к периферии ротора. Вследствие многократных ударов о втулки и корпус зер-нопродукты дополнительно измельчаются, а спрессованные комки разрушаются. Измельченный продукт выводится через патрубок 6 и поступает в продуктопровод пневмотранспортной сети.

По данным испытаний энтолейтора, после вальцового станка 2-й размольной системы, извлечение муки (проход сита № 43 ш) составило 26 %.

При настройке машины на холостом ходу проверяют направление вращения ротора (по часовой стрелке со стороны приема); затяжку резьбовых соединений; наличие и качество смазки в подшипниковом узле электродвигателя; герметичность подсоединения приемного и выпускного патрубков.

Оперативное регулирование под нагрузкой заключается в изменении подсоса воздуха на выхлопе энтолейтора при осевом смещении подсоса резиновой манжеты за счет открытия или закрытия продольных отверстий воздухопровода.

Техническая характеристика энтолейтора РЗ-БЭР

Производительность, т/ч. 1,5. 2,3

Диаметр ротора, мм. 430

Наружный диаметр корпуса, мм. 550

Частота вращения ротора, мин -1 3000

Зазор между ротором и корпусом, мм . 40

Мощность электродвигателя, кВт. 4

Габаритные размеры, мм. 665x651x539

Дисковый деташер А1-БДГ (рис.) предназначен для измельчения промежуточных продуктов после вальцовых станков 1-й, 2-й шлифовочных и 4. 10-й размольных систем с микрошероховатой рабочей поверхностью вальцов.

Деташер состоит из следующих основных узлов: корпуса 2, ротора 8 с находящимися на нем диском 10 и шнеком 4, приемного отверстия 3.

Рис. Деташер А1-БДГ.

Диск 1 отлит вместе с корпусом деташера, а диск 10 может перемещаться вдоль ротора 8 и прижиматься к неподвижному диску 1 при помощи рычажного механизма 7 с противовесом 11 на рычаге 12. Продукт поступает в приемное отверстие 3 и подается шнеком 4 в рабочее пространство между дисками. Здесь под воздействием звездочки 5 продукт перетирается и в разрыхленном виде выходит через зазор 6 между дисками 1 и 10.

Положение маховичка 9 фиксируется гайкой. Окружная скорость звездочки дискового деташера при размоле дунстов 7.. .9 м/с, нагрузка на 1 см длины окружности диска 120. 145 кг/(см-сут); при размоле нижних сходов с вымыльных систем соответственно принимают скорость 5. 6 м/с и нагрузку 85. 95 кг/(см-сут). Расстояние между наружными кромками диска, измеренное вдоль вала, рекомендуется принимать при пропуске дунстов не более 150 мкм и нижних сходов не более 250 мкм.

Привод деташера от электродвигателя через упругую муфту, выполненную из двух полумуфт с резиновым вкладышем, обеспечивающим компенсацию небольшой несоосности валов электродвигателя и ротора и передачу необходимого крутящего момента. Муфта закрыта ограждением, электродвигатель установлен на небольшой сварной раме.

Технологический процесс обработки продукта в деташере осуществляется следующим образом. После вальцового станка продукт самотеком или через систему пневмотранспорта направляют через приемное отверстие 3 в рабочую зону. Здесь он подхватывается дисками вращающегося ротора, отбрасывается к внутренней поверхности корпуса и постепенно перемещается к выпускному патрубку. В результате многократных ударов и трения частиц о диски и корпус происходит разрушение агломератов частиц.

По данным испытаний, извлечение муки, полученной при измельчении продукта в вальцовом станке 1-й шлифовочной системы и дисковых деташерах, составляет 14. 14,5 %, зольность муки - около 0,44 %.

При настройке машины на холостом ходу проверяют: направление вращения ротора (по часовой стрелке со стороны электродвигателя); наличие и качество смазки подшипниковых узлов; герметизацию всех соединений.

В зерновой массе, направляемой в размольное отделение после подготовки ее к помолу, может содержаться некоторое количество зерен, поврежденных вредителями хлебных запасов на разных стадиях произрастания. В ряде случаев в зерновой массе могут быть даже живые особи насекомых-вредителей. Иногда вполне нормальное по внешним признакам зерно имеет скрытую форму зараженности, в том числе полости, образованные насекомыми-вредителями. В некоторых случаях эта полость с поврежденным эндоспермом загрязнена экскрементами насекомого, что существенно ухудшает качество продуктов размола зерна.

Энтолейтор РЗ-БЭЗ

Некоторые зерна могут быть повреждены в результате неправильных режимов сушки или травмированы в процессе транспортирования. Такие зерна имеют пониженные технологические свойства, меньшую механическую прочность по сравнению с нормальным зерном. Признак различия в механической прочности нормальных и поврежденных зерен положен в основу работы энтолейтора-стерилизатора РЗ-БЭЗ.

Энтолейтор применяют на конечном участке технологического процесса перед подачей зерна в размольное отделение. Принцип работы его основан на том, что зерновая масса, поступающая непрерывным потоком в приемное отверстие при помощи вращающегося диска с двумя рядами концентрично расположенных втулок, разгоняется и отбрасывается на наклонную неподвижную поверхность, имеющую форму кольца. Наличие наклонной поверхности чугунного кольца исключает повторный удар зерен о втулки ротора. Окружная скорость кромки диска 30 м/с. В результате удара погибают практически полностью взрослые особи насекомых, личинки, куколки, из поврежденных зерен высыпается их содержимое, наблюдается выкрашивание зон, поврежденных клопом- черепашкой.

Одновременно из бороздки целых, неповрежденных, зерен выпадает некоторое количество пылевидных частиц, удаление которых другими средствами практически невозможно, и при этом в результате удара несколько нарушается прочность самих зерен. Это способствует образованию в зернах микротрещин, что положительно влияет на процесс крупообразования и снижение энергозатрат. Обработанная в энтолейторе РЗ-БЭЗ зерновая масса выводится из машины и поступает в аспиратор РЗ-БАБ.

В таблице 1 приведены данные об эффективности обработки зерновой массы с наличием амбарных долгоносиков в энтолейторе-стерилизаторе РЗ-БЭЗ.

Энтолейтор РЗ-БЭР (рис. 11.21) предназначен для дополнительного измельчения крупок и дунстов после вальцовых станков с шероховатыми вальцами 1…3-й размольных систем.

Энтолейтор представляет собой цельнометаллическую конструкцию и состоит из следующих основных узлов: корпуса 1, приемного 4 и выпускного 6 патрубков, привода, ротора.

Рис. 11.21. Энтолейтор РЗ-БЭР

Ротор, который состоит из двух стальных дисков 2 диаметром 430 мм, расположен внутри корпуса 1. Между деками расположены два концентричных ряда втулок 3 по 20 в каждом ряду. Диаметр втулок наружного ряда 14 мм, внутреннего – 10 мм. Высота рабочей камеры ротора 35 мм.

Привод энтолейтора осуществляется от фланцевого электродвигателя 7.

Технологический процесс в энтолейторе происходит следующим образом. Продукт после измельчения в вальцовом станке по гравитационному и пневмотранспортному трубопроводу поступает в приемный патрубок 4 энтолейтора и попадает через отверстие в верхнем диске ротора в его рабочую камеру. Под действием центробежных сил инерции и воздушного потока продукты размола зерна движутся от центра к периферии ротора. Вследствие многократных ударов о втулки и корпус зернопродукты дополнительно измельчаются, а спрессованные комки разрушаются. Измельченный продукт выводится через патрубок 6 и поступает в продуктопровод пневмотранспортной сети.

По данным испытаний энтолейтора, после вальцового станка 2-й размольной системы, извлечение муки (проход сита № 43) составило 26 %.

При настройке машины на холостом ходу проверяют направление вращения ротора (по часовой стрелке со стороны приема); затяжку резьбовых соединений; наличие и качество смазки в подшипниковом узле электродвигателя; герметичность подсоединения приемного и выпускного патрубков.

Оперативное регулирование под нагрузкой заключается в изменении подсоса воздуха на выхлопе энтолейтора при осевом смещении подсоса резиновой манжеты за счет открытия или закрытия продольных отверстий воздухопровода.

Читайте также: