Принципы очистки и сортировки зерна по физико механическим свойствам

Обновлено: 18.09.2024

Очистка зерна от примесей и сортировка его основаны на том, что пользуясь какими-либо физическими свойствами или особенностями частиц смеси, массу зерна разделяют на отдельные фракции.

Зерновую массу делят по следующим признакам:

1) линейные размеры зерна длина, ширина и толщина;

2) плотность частиц;

3) аэродинамические свойства частиц;

4) отношение к магнитному полю.

Зерноочистительные и сортировочные машины разделяют зерновую- массу на фракции, используя один или одновременно несколько признаков деления. Каждый признак, однако, не имеет постоянного значения, а колеблется в известных пределах для каждого рода зерна. Так, например, среднелинейные размеры у зерен ячменя колеблются в следующих пределах (в мм): длина от 8,60 до 11,68, ширина от 2,89 до 3,49, толщина от 2,36 до 2,81.

Для разработки целесообразного технологического процесса очистки или сортировки зерна необходимо знать не только отдельные значения данного признака, но и пределы изменения и характер его изменчивости. Эти данные можно получить лишь посредством многочисленных измерений. Результаты измерений того или иного размера зерна или другого признака обрабатываются и представляются в виде так называемого вариационного ряда или в виде кривой.

Для составления вариационного ряда находят прежде всего крайние значения данного признака и разность между ними делят на некоторое- число равных частей

где : а макс и а мин - наибольшее и наименьшее значение данного признака;

к - некоторое постоянное число;

λ - классовый промежуток.

Частицы с размерами от амин до амин + λ называются частицами 1 класса, от амин + λ до амин + 2λ - частицами II класса и т. д. Подсчитав количество частиц в каждом классе, получим ряд:

Величины S1 S2 и т. д. называются частотами повторения;, сумма их равна:

Частоты повторения выражаются или абсолютными цифрами (S) или в процентах (р).

В табл. 1-1 приведены результаты изменений длины зерен ячменя, отобранных из партии зерна как средняя проба. Классовый промежуток взят А = 0,4 мм.

Очистка зерна и семян представляет собой сложный технологический процесс. Он подразделяется на несколько этапов, каждый из которых имеет свою цель и предполагает использование особых технологий.

Весь процесс очистки состоит из:

- Предварительной очистки зернового вороха;

- Первичной очистки;

- Вторичной очистки и сортировки.

Предварительная очистка зерна

Предварительная очистка считается вспомогательным этапом. Его в обязательном порядке проходит зерновой ворох, не соответствующий требованиям для поступления на первичную очистку. Без этого процесса не обойтись, если на начальном этапе материал сильно засорен и имеет высокую влажность. Такие свойства характерны для урожая, собранного на северо-западе страны. В южных регионах качество вороха значительно выше: влажность находится в рамках допустимых норм, примесей при этом не так много. Поэтому допускается пропуск первого этапа.

Предварительная очистка призвана улучшить качество сырья и упростить обработку на последующих этапах, создав максимально благоприятные условия для них. Особенно важно это для качественной просушки материала.

Условия процесса

Предварительный этап – это грубая очистка. Даже после его прохождения в материале остается большое количество посторонних смесей. Тем не менее он имеет важное значение во всем технологическом процессе, так как значительно увеличивает сыпучесть зерна. В дальнейшем это упрощает передвижение собранного с полей биоматериала в зерносушилке.

Также предварительная очистка благотворно влияет на способности зерна противостоять факторам, вызывающим его порчу. В частности, пройдя через этот этап, масса становится менее склонна к самосогреванию, которое способно привести к значительным потерям.

Существует несколько факторов, которые должны учитываться при подготовке к первому этапу процесса очистки семян:

- Для максимальной эффективности зерновой ворох должен поступать в машины сразу после поступления с комбайнов. Даже незначительное промедление может снизить эффективность процедуры. К тому же, дожидаясь своей очереди на переработку, зерно может напитаться влажностью от других культур. В результате пострадает его качество;

- Влажность предназначенной для первого этапа очистки смеси не должна быть превышать 40%;

- Общее количество разных примесей не более 20%;

- Соломистых примесей допускается не более 5%.

Количество более мелкого соломистого мусора допускается, но в незначительном количестве, не более 0.2% от общей массы.

При таких исходных данных уже на этапе предварительной очистки получается устранить до 50% разнообразных посторонних примесей и практически 100% соломистых. По крайней мере в ней не должно остаться кусочков соломы длиной свыше 50 мм.

По окончании этапа предварительной очистки вся изначальная масса будет разделена на две части.

Первую составит смесь, состоящая преимущественно из качественного зерна. В таком виде она готова пройти более тонкую очистку.

Вторая часть – это отходы производства. Допускается, что сюда попадет и небольшое количество зерен. При соблюдении технологии доля утраты качественного сырья будет небольшой, не более 0,05%.

Технические средства

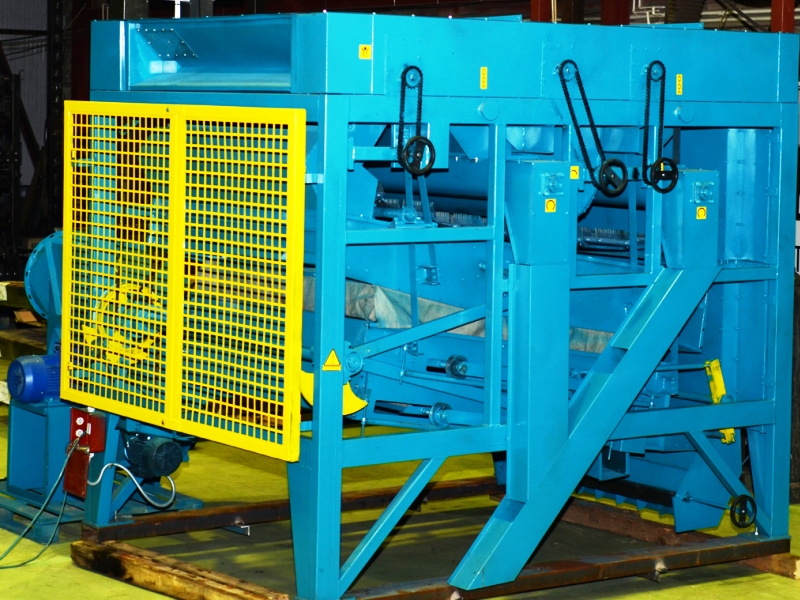

Для предварительной очистки используют воздушно-решетные машины, которые еще называют ворохоочистителями. Они имеют простейшую конструкцию, но выполняют при этом несколько задач. В настоящее время в сельском хозяйстве используют две модели стационарных машин:

- МПО-50, позволяющую обрабатывать 50 тонн в час;

![]()

- ЗД-10.000, позволяющую обрабатывать 20 тонн в час.

![]()

Эти агрегаты удаляют примеси разного рода. Для легких достаточно обработки воздушным потоком, для более тяжелых используется решето. Из недостатков можно отметить отсутствие в конструкции этих машин еще одного решета, подсевного.

Специалисты отмечают, что оно помогло бы выделить мелкие сорные примеси. Но за отсутствием такового смесь, соринки остаются в смеси, поступая в ее составе на сушку. Там они снижают эффективность действий сушильных машин за счет своей высокой влажности.

Первичная очистка зерна

![]()

Цель этой операции состоит в удалении максимально возможного количества ненужных примесей, как мелких, легких, так и тяжелых. Весь поступивший на этот этап обработки материал сепарируется по разным показателям: толщине, ширине и аэродинамике. Для этого в сельском хозяйстве используют специальные воздушно-решетные машины. Дополнительную сортировку по длине производят триеры.

По итогам первичной обработки может оставаться лишь незначительное количество посторонних примесей к основному зерну, не более 3%. Если суммировать этот результат с тем, что получен на этапе предварительной обработки, то получится, что количество смеси уменьшилось на 60% от своего первоначального состояния.

При первичной обработке вся поступившая масса разделяется уже по четырем фракциям. В первую поступает качественное зерно, во вторую некачественные, щуплые представители основной культуры маленького размера, образовывая так называемое фуражное зерно, в третью крупные отходы, и, наконец, в четвертую – легкие.

Пока не существует технологии и оборудования, которые помогли бы обходиться на данном этапе без потерь основного зерна. Даже самая точная настройка машин не позволяет сохранить его на 100%. Допускаются потери до 1,5% от основной массы зерна.

Технология процесса

![]()

Это свойство позволяет довольно легко и точно разделить всю поступившую массу надвое. Скорость потока воздуха внутри очистительных машин превышает скорость витания наиболее легких примесей. В итоге, поднимаясь в воздух, они выносятся за границы рабочего канала.

Вторичная очистка

![]()

Для этого этапа очистки используют воздушно-решетные машины сложной конструкции. Они позволяют разделить весь материал по четырем фракциям. В первую поступают непосредственно качественные семена, во вторую зерна, относящиеся ко 2 сорту, в третью аспирационные и крупные отходы, в четвертую мелкие примеси.

Потерь качественного зерна при вторичной очистке избежать не удается. На сегодняшний день существуют допустимые нормы:

- В зерне должно остаться не более 1% сора;

- Зерна второго сорта должны содержать не более 3% качественных семян;

- Количество раздробленных зерен и семян не должно составлять более 1%.

Обеспечить такие показатели может соблюдение нормативов:

- Влажность материала 18% и менее;

- Общее количество разных примесей 8% и менее;

- Сорных примесей 3% и менее.

Специальные способы очистки зерна

![]()

Воздушно-решетные устройства оказываются бессильны в тех случаях, когда зерновая масса содержит трудноотделимые частицы. К таковым причисляются зерна культур двойников, схожих по своим размерам, плотности и аэродинамике с основными зернами. Это могут быть:

Однако они все же имеют специфические признаки, по которым можно отделить их от зерен основной культуры. Добиться этого позволяют устройства специального предназначения, речь о которых пойдет нижею

Пневмовибрационное сепарирование

![]()

Самые существенные различия между зернами основной культуры и трудноотделимых примесей заключаются в плотности эндосперма. Разделить культуры по этому признаку могут пневматические сортировальные столы. Производительность таких агрегатов, равно как и их качество зависит от скорости воздушного потока внутри и характеристик деки устройства:

- Частоты колебаний;

- Амплитуды;

- Углов наклона, как продольного, так и поперечного;

- Установки делителей на разгрузочной кромке.

Самые высокие показатели очистки сортировальные столы обеспечивают при максимальной частоте 400 – 550 колебаний в минуту. При чересчур малой частоте семена устремляются к заниженному краю, при завышенной – вдоль деки, к месту, где должны скапливаться тяжелые фракции.

Разделение по форме и состоянию поверхности

Еще одно существенное различие между основными зернами и сорными заключается в величине трения частиц о различные поверхности. По этому принципу можно сортировать не только различные культуры, но и отделять некачественные зерна основной. А также разделять на несколько фракций полноценные зерна основной культуры на основании различий их формы.

Для такого типа сепарирования используют наклонные поверхности, подвижные и неподвижные. Изготавливают их из материалов, различающихся по своим фрикционным свойствам.

Простейшим примером такого оборудования является винтовая горка или змейка. Она позволяет отделить семена, схожие по многим свойствам, но имеющие разную форму, округлую или продолговатую. Этот аппарат эффективен, к примеру, в тех случаях, когда нужно отделить горох от овса.

Принцип действия винтовой горки основан на том, что семена гороха или вики при скатывании по винтовой плоскости будут обладать большей скоростью и инерцией, чем схожие с ними, но гораздо более медленные за счет своих скользящих свойств семена овса и вики.

В результате семена двух культур, оказавшись на змейке, неминуемо образуют два потока, передвигающихся с разной скоростью. Расположенные на агрегате перегородки ловят их и направляют в разные приемники.

![]()

Другие устройства подобного типа отделяют зерна основной культуры от примесей на основе их фрикционных свойств, то есть различиях в углах трения. В результате этой процедуры шероховатые и гладкие зерна оказываются в разных фракциях. Такие машины называют фрикционными сепараторами или полотняными горками.

Основная задача настройки горок заключается в правильном выборе угла наклона. Он должен превышать угол трения гладких семян, но при этом быть меньше, чем угол трения шероховатых. В таком случае гладкие будут скатываться вниз, а шероховатые устремляться наверх.

Так, показательна работа горки, предназначенной для свеклы. Ее конструкция подразумевает четыре полотна с углом наклона от 19 до 28 градусов и линейной скоростью от 0.5 до 0.7 м/с. Все секции работают одновременно и параллельно, а очищенные с их помощью семена отправляются в один приемник.

Электромагнитные установки

![]()

Повилка, плевел, подорожник, василек и горчак ползучий усложняют процесс очистки в хозяйствах, выращивающих такие культуры как лен, клевер или люцерну. Сорняки сходны с семенами культурных растений по большинству признаков. Отделить их не способны ни воздушно-решетные агрегаты, ни триеры. Справляются с этой задачей только специальные электромагнитные машины.

Суть процедуры состоит в том, что в зерновую смесь добавляют некоторое количество специального магнитного порошка. Он состоит из 20% мела и 80% окиси-закиси железа. Требуется такого порошка немного: расход составляет примерно 1-2.5% от общей массы семян.

Сорные зерна довольно шероховаты, и порошок легко пристает к ним. В то же время гладкие зерна люцерны, льна и клевера остаются практически чистыми.

Далее смесь выкладывают на поверхность непрерывно вращающегося барабана. Семена с большим количеством магнитных частичек на поверхности, прикрепляются к нему, задерживаясь на определенное время. Те же, которые не содержат порошка, то есть качественные семена основной культуры, скатываются сразу.

Очистка и сортирование зерна основаны на различии размеров, аэродинамических свойств, плотности, формы, состояния поверхности, электропроводности, цвета и других физических свойств компонентов зернового вороха. С учетом большого разнообразия свойств существует много способов очистки.

Разделение семян по размерам.Любое семя имеет форму эллипсоида, геометрические параметры которого определяются тремя размерами: толщиной 5 (рис. IX. 1, а), шириной b и длиной /. Если размеры зерна существенно отличаются от размеров частиц примесей, то разделение по этому признаку возможно.

По толщине и ширине зерна разделяют на плоских (рис. 9.1, б, в) или цилиндрических (рис. 9.1, г, д, е) решетах с отверстиями одинакового размера (продолговатыми или круглыми).

![]()

Рис. 9.1. Схемы разделения семян:

а - основные размеры семян; б, в - на плоских решетах; г, д, е - на цилиндрических решетах; 1, 2, 3 - семя проходит сквозь отверстия; 4 - семя не проходит сквозь отверстия; 5, 6 - плоские решета; 7 - цилиндрические решета

Плоское решето помещают в решетный стан, который подвешивают к раме горизонтально или наклонно на пружинных или шарнирных подвесках и приводят в колебательное движение от эксцентрика, кривошипа или коленчатого вала. Горизонтальное и наклонное цилиндрические решета устанавливают на подшипниках и приводят во вращательное движение, а вертикальное - во вращательное и колебательное.

Зерновой ворох подают на начало решета тонким слоем. Частицы начинают двигаться по его поверхности и много раз перемещаются над отверстиями. Если размеры зерен или частиц примесей меньше размеров отверстий, то они проходят сквозь отверстия и образуют массу, называемую проход Пр, а если их размеры больше, то они сходят с поверхности решета и образуют сход Сх. Зерна, размер которых близок к размеру отверстия, могут застревать в них и нарушать разделение. Чтобы исключить такие случаи, решета снабжают щеточным или шариковым очистителем. Воздействуя на нижнюю поверхность решета, щетки выталкивают, а эластичные шарики ударами выбивают застрявшие семена.

Качество очистки зерна на плоских решетах зависит от угла их наклона, частоты и амплитуды колебаний, а на цилиндрических - от частоты вращения и угла наклона. При больших значениях этих параметров зерновая смесь движется по решету быстро, часть зерна не успевает пройти сквозь отверстия, из-за чего качество разделения снижается.

По толщине семена делят на решетах с продолговатыми отверстиями. Сквозь продолговатое отверстие (см. рис. 9.1, 6) может пройти только такое зерно, толщина 5 которого меньше ширины отверстия. Длина зерна не имеет значения, она всегда меньше длины продолговатого отверстия. Так как ширина зерна всегда больше толщины, то зерно, которое не проходит сквозь продолговатое отверстие по толщине, тем более не пройдет по ширине. Размеры отверстий указаны на полях решета.

По ширине семена делят на решетах с круглыми отверстиями. Сквозь круглое отверстие (см. рис. 9.1, в) зерно может пройти только в том случае, если его ширина b меньше диаметра отверстия. Длина и толщина зерна не препятствуют его проходу сквозь круглое отверстие.

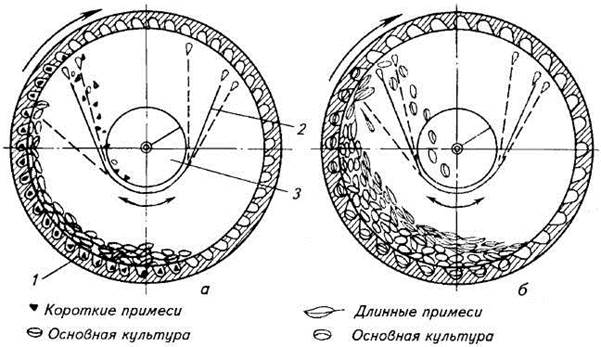

По длине семена делят в дисковых или цилиндрических триерах. Цилиндрический триер - это вращающийся стальной цилиндр 1 (рис. 9.2) с ячейками на внутренней поверхности и желобом 2, установленным внутри цилиндра по всей его длине. В желобе вращается шнек 3. Зерновой ворох подают на внутреннюю поверхность цилиндра. Частицы начинают скользить по поверхности цилиндра и взаимодействуют с ячейками. Мелкие и короткие семена полностью погружаются в ячейки, длинные - частично. При повороте цилиндра на небольшой угол (менее 90°) из ячеек выпадают длинные зерна, а при дальнейшем повороте цилиндра - короткие зерна, которые падают в желоб 2.

![]()

Рис. 1Х.2. Схема технологического процесса цилиндрического триера:

а, б - выделение соответственно коротких и длинных примесей; 1 - цилиндр с ячейками; 2 - желоб; 3 - шнек

Итак, принцип разделения зерен по длине заключается в том, что длинные зерна при повороте цилиндра выпадают из ячеек раньше, чем короткие.

Для одновременного выделения из зернового вороха длинных и коротких примесей применяют два цилиндра. Триер для выделения коротких примесей (кукольный) снабжен мелкими ячейками (рис. 9.2, а), для выделения длинных примесей (овсюжный) - крупными (рис. 9.2, б). В ячейки овсюжного триера западают семена основной культуры, в ячейки кукольного - короткие примеси.

При вращении кукольного цилиндра мелкие примеси поднимаются выше края неподвижного желоба 2 и выпадают из ячеек в желоб, из которого удаляются шнеком 3. Семена основной культуры перемещаются по дну цилиндра к выходу. Овсюжный цилиндр забрасывает семена основной культуры в желоб, а длинные примеси сходят по дну цилиндра. Чтобы отрегулировать полноту выделения примесей, поворачивают желоб, устанавливая его верхнюю кромку выше или ниже.

Частота вращения триерного цилиндра должна быть такой, чтобы все зерна выпадали из ячеек. Если частота вращения цилиндра выше критической, то центробежная сила удержит часть семян в ячейках и точность разделения зерна на фракции снизится. Обычно частота вращения триерного цилиндра находится в пределах 35. 50 мин -1 .

Триерные цилиндры устанавливают в сложных зерноочистительных машинах, зерноочистительных агрегатах и комплексах. Промышленность выпускает триерные цилиндры с ячейками диаметром 6,3; 8,5 и 11,2 мм для сортирования зерновых культур и диаметром 1,8; 2,8 и 3,5 мм для выделения мелких семян.

Разделение семян по аэродинамическим свойствам.Перемещаясь в воздушной среде, любое тело преодолевает сопротивление воздуха, зависящее от его размеров, формы, массы и расположения в воздушном потоке. Чем больше сопротивление воздуха, тем медленнее движется свободно падающее тело. На этом принципе основан процесс выделения примесей и разделения зерна горизонтальным или вертикальным воздушным потоком. Обычно разделяемую смесь вводят в воздушный поток, создаваемый вентилятором, или подбрасывают, заставляя двигаться в воздухе.

На тело, помещенное в вертикальном воздушном потоке (канале), действуют сила тяжести Q и сила сопротивления воздушному потоку R. Если Q > R, то тело падает. При R > Q тело движется вверх. Если Q = R, тело находится во взвешенном состоянии - оно неподвижно относительно стенок канала. Скорость вертикального воздушного потока, при которой тело находится во взвешенном состоянии, называют скоростью витания или критической скоростью vКР данного тела.

Смесь зерна можно разделить воздушным потоком только в том случае, если критические скорости семян и примесей различны. Значение vKp можно определять по формуле

![]()

где g -ускорение свободного падения; Кп - коэффициент парусности.

Так как КП зависит от нескольких изменяющихся факторов, то значение VKР обычно определяют на парусном классификаторе или в аэродинамической трубе. Критическая скорость семян зерновых культур 8. 17 м/с (пшеницы 8. 11,5 м/с, овса 8,1. 9,1 м/с, гороха 15,5. 16,5м/с).

Критическая скорость и коэффициент парусности одного и того же тела неправильной формы - непостоянные величины, так как зависят от площади поверхности тела, на которую действует поток воздуха. Площадь же поверхности тела зависит от его расположения относительно направления воздушного потока. Например, площадь поверхности зерна пшеницы будет наименьшей, если его продольная ось совпадает с направлением потока воздуха, и наибольшей, если продольная ось зерна перпендикулярна направлению потока.

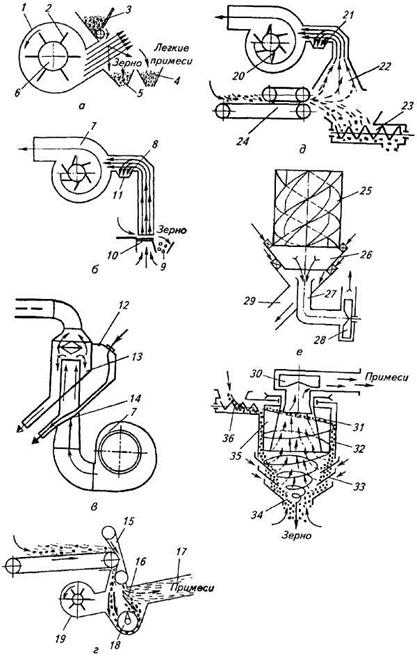

Тела разделяют по аэродинамическим свойствам с помощью пневмосепараторов или аспирационных систем, встроенных в зерноочистительные машины. Пневмосепараторы применяют для предварительной очистки зерна, поступающего от комбайна. Воздушным потоком выделяют из зерна кусочки соломы, полову, пыль и семена некоторых сорных растений. Пневмосепараторы используют также для очистки плодов машинного сбора от примесей. Существует большое разнообразие схем и конструкций пневмосепараторов. По принципу действия их можно разделить на три типа: пневмогравитационные, пневмоимпульсные и пневмоцент-робежные.

Пневмогравитационные сепараторы с наклонным (рис. 9.3, а) или вертикальным (рис. 9,3, б, в) воздушным потоком состоят из вентилятора, воздушного канала, загрузочного устройства, осадочной камеры и приемника для сбора зерна. В этих сепараторах зерновой ворох подается в воздушный канал самотеком (см. рис. 9.3, а, в) или перемещается поперек канала колеблющимся решетом 10(см. рис. 9.3, б). Под воздействием воздушного потока расщепляются траектории движения частиц зерновой смеси: тяжелое зерно сохраняет первоначальное направление движения и сходит в приемники 5 и 9, а легкие примеси отклоняются от направления ввода и уносятся воздушным потоком.

![]()

Рис. 9.З. Схемы пневмосепараторов:

а, б, в - пневмогравитационные; г, д - пневмоимпульсные; е,ж - пневмоцентробежные; 1 - кожух; 2 - лопасть; 3, 12 - бункера; 4, 5, 9, 27 - приемники; 6 - крылач; 7, 19, 20, 28, 30 - вентиляторы; 8, 17 - воздушные каналы; 10, 14 – решета; 11, 13, 21 – осадочные камеры; 15, 24 - метатели; 16, 22, 26, 33 – делительные камеры,18, 23, 36 - шнеки; 31 - ротор-распределитель; 32 - корпус камеры разгона; 25 - винтовой желоб; 29, 34 - горловины; 35 - лопасть

В пневмогравитационных сепараторах, как отмечалось ранее, на частицу вороха действуют две силы: сила тяжести Q и аэродинамическая сила R. Направление аэродинамической силы может меняться в зависимости от направления движения воздушного потока. В таких сепараторах скорость ввода материала в камеру сепарации не превышает 1. 2 м/с. Поэтому скорость воздушного потока vB должна быть меньше критической скорости зерна vKp, т. е. А, = vB/vKp

![]()

Физико-механические свойства зерна, о которых нужно знать

Объемная масса.

Сушильное оборудование, как правило, используют вместе с другими установками и машинами для послеуборочной обработки зернового урожая, а также резервными и компенсирующими зерновыми емкостями. В зерносушильных комплексах, как правило, используют емкости для влажного (буферного сырого хранения) с конусным дном. Линейки недорогих силосов для хранения зерна будут опубликованы позднее. Зерносушилки — в приоритете…Для расчета производительности сушильного оборудования, вместимости приемных, резервных и компенсирующих емкостей необходимо знать объемную массу подлежащего обработке зернового материала, т.е. отношение массы материала к занимаемому ею объему. В литературе можно встретить различные названия этого показателя: плотность зерновой массы, натура, насыпная масса и др. Объемную массу (В) обычно выражают в килограммах или тоннах материала в 1 м 3 емкости. На величину объемной массы влияют форма, размеры и плотность отдельных зерен, а также состояние их поверхности. Если поверхность оболочки зерна шероховатая, то зерновая масса может иметь менее плотную укладку, чем при гладкой поверхности, а следовательно, и более низкую величину объемной массы. С изменением влажности зерна изменяется плотность укладки и зерновок, что оказывает влияние на объемную массу. Характер этого влияния у отдельных культур и даже сортов различен. Как правило, при снижении влажности зерна объемная масса повышается (у зерна пшеницы при снижении влажности с 30 до 15% объемная масса повышается на 12-15%). В таблице приведены данные по объемной массе предварительно очищенного зерна различных культур в диапазоне влажности материала 15-30%. Пределы колебания этого показателя обусловлены сортовыми особенностями и изменением влажности материала в указанном диапазоне. При расчете размеров емкостей для временного хранения зерна необходимо ориентироваться на данные по преобладающим культурам (наименьшую объемную массу имеют овес и подсолнечник, наибольшую — просо, клевер, горох).

Засоренность зернового вороха также оказывает существенное влияние на его объемную массу. При этом на величину объемной массы влияет не только количество примесей, но и их качественный состав. Крупные примеси могут способствовать разрыхлению зерновой массы, а мелкие — уплотнять ее (за счет заполнения межзернового пространства). Существенное значение имеют также влажность и плотность частиц примесей.

Сыпучесть.

Важнейшим свойством зерновой массы является ее сыпучесть, которая характеризуется углом естественного откоса а и углом трения о различные поверхности. С понижением влажности зерновой массы уменьшается угол ее естественного откоса, т.е. угол между основанием и образующей конуса при свободном падении зерновой массы на горизонтальную плоскость. Зависимость величины угла естественного откоса от влажности зерновой массы различных культур иллюстрируется данными таблицы …С повышением засоренности материала и плотности его укладки возрастает угол естественного откоса. Например, сильно засоренный зерновой ворох высокой влажности, уплотненный от встряхивания в кузове автомашины, может иметь угол естественного откоса 70-80 град.

Многие операции послеуборочной обработки зернового вороха предусматривают перемещение материала по различным поверхностям: по трубам и лоткам, транспортерной ленте и т.п. В связи с этим важно знать величины углов трения зерновой массы по различным поверхностям и их зависимость от влажности материала. Диапазоны изменения углов трения зерна в интервале влажности 15-35% составляют по металлическим поверхностям 22-35 град, по транспортерной ленте — 25-40.

При монтаже транспортирующих устройств следует использовать данные по углам наклона самотечных труб и их сечениям.

* С учетом засоренности зернового вороха после предварительной очистки. Сопротивление зернового слоя воздушному потоку.

При подборе вентиляторов для сушки и вентилирования зерна необходимо знать величину аэродинамического сопротивления зернового слоя S. Эта величина зависит от толщины зернового слоя б, скорости движения воздуха через зерновую массу V и аэродинамических свойств зерновой массы. Coпротивление зернового слоя можно определить по формулеЧитайте также: