Электроинструмент для обработки дерева своими руками

Обновлено: 18.09.2024

Столярное дело всегда творческий процесс. Абсолютно любую задачу в нем можно решить по-разному. Рассмотрим 5 полезных самодельных инструментов и приставок, с которыми можно делать многие задачи быстрее и качественней, экономя кучу времени.

1. Кондуктор для запила шипов и пазов циркуляркой

Для сборки этого приспособления из фанеры выпиливается 3 квадратные заготовки 18х18 см.

Они склеиваются между собой. На полученный блок закрепляется в центре узкая фанерная накладка.

На накладку прикручиваются 2 столярных шарнирно-рычажных прижима. С их помощью в дальнейшем можно прижимать к кондуктору заготовки. Это позволяет поддерживать прямой угол, чтобы пилить их с торца на циркулярном столе скользя по параллельному упору. С помощью этого кондуктора можно сделать идеально ровные шипы и пазы.

2. Циркуль для фрезера

По окружности на нее прикручиваются реечки сантиметровой ширины.

По ширине зазора между бортиками под планку выпиливается вставка. В центре она просверливается, и в это отверстие вставляется болт. Немного сбоку закручивается саморез.

С торца заготовки нужно сделать проточку.

Затем вставка устанавливается в направляющую планку, и поджимается барашковой гайкой. Данный инструмент в таком виде может применяться для разметки кругов. Для этого нужно сделать отверстие в заготовке, чтобы вставить иглу из самореза. После этого приложив карандаш, устройством как циркулем можно рисовать круги.

Основная же задача приспособы заключается в фрезеровке дисков. Для этого они грубо вырезаются из фанеры или доски, и с помощью отверстия фиксируются на приставке. Край устройства с проточкой упирается в фрезу на фрезерном столе. Таким образом, можно постоянно держать заготовку диска на одинаковом расстоянии от фрезы, так что ее край снимается равномерно.

3. Приставка для продольных параллельных пазов ручным фрезером

Для изготовления данной приставки, от подошвы фрезера нужно открутить накладку, и обвести ее на фанере. По разметке вырезается заготовка. Ее нужно просверлить, чтобы она устанавливалась на подошву фрезера.

Затем необходимо высверлить центральное отверстие под фрезу. Также делается еще 2 сбоку на одинаковом отдалении. В них вклеиваются шканты, просверленные с торца под винт.

На шканты надеваются мелкие подшипники, которые затем прижимаются шайбой и винтом.

Данная приставка позволяет при повороте до упора подшипников в стенки деревянных заготовок позиционировать фрезу строго по центру. Это нужно, чтобы фрезеровать ровный паз. Таким приспособлением очень удобно врезать замки в дверные полотна и т.д.

4. Параллельный упор с зажимом для торцовки досок лобзиком

Для сборки этого устройства, из фанеры нарезается 3 рейки 35х5 см.

В одной из них с отступом 5 см от края фрезеруется сквозной паз.

Фрезерованная заготовка прикручивается под прямым углом ко второй дощечке. В оставшуюся рейку нужно впрессовать болт. Таким образом, с его помощью последняя соединяется через паз с уже скрепленными деталями.

Между планками приспособления можно зажимать доски. Параллельная же фрезерованная планка будет служить направляющей для электролобзика или ручной дисковой пилы. Таким образом, устройство позволяет торцевать пиломатериалы ровно.

5. Прижимной рычаг для сверлильного станка

Из фанеры необходимо изготовить кронштейн для крепления рычага. Он представляет собой 2 скругленные проушины с проставкой между ними. В проставке кронштейна делается отверстие. Затем нужно соосно просверлить проушины.

На сверлильный столик станка прикручивается длинный болт. На него устанавливается и поджимается с помощью гаек кронштейн. Его высота регулируется гайками.

К кронштейну через проушины прикручивается Г-образный рычаг со скругленным наружным углом.

Он позволяет очень быстро и надежно прижимать к столику мелкие детали при сверлении. Во многих случаях это удобней, чем пользоваться тисками.

Обрабатывать дерево люди научились много тысячелетий назад. Вначале, по понятным причинам, все делали вручную. Сегодня существует большое количество электроинструментов, но и ручные приспособления не остались забытыми. Инструмент для деревообработки необходим плотникам, столярам и любому человеку, который решил что-то изготовить своими руками.

Разнообразие инструментов

Под обработкой древесины понимают большое количество операций, и для каждой из них нужны свои инструменты. Дерево можно пилить, сверлить, стругать, вырезать из него предметы простой или замысловатой формы. Совокупность всех инструментов разделяют на две группы:

Кроме этого, их делят на профессиональные, любительские и относящиеся к промежуточной категории. В домашних условиях удобнее всего выполнять деревообработку любительскими или полупрофессиональными инструментами. К тому же цена их существенно меньше, чем профессиональных.

Ручной инструмент

Ручными называют те инструменты, при использовании которых задействована физическая сила человека. Поскольку деревообработкой занимались во времена, когда об электричестве никто не знал, все манипуляции с деревом можно выполнять вручную.

Одним из самых древних по происхождению считается топор. Его и сейчас используют в домашних условиях – во многих частных хозяйствах без топора не обойтись.

Ручными бывают пилы, сверла, стамески, рубанки и еще много чего. Работать ими надо аккуратно, умеючи. Без должной практики, навыков не обойтись, зачастую нужна немалая физическая сила.

Электроинструмент

Электрическими устройствами пользоваться легче. Они позволяют в несколько раз быстрее выполнить работу и с меньшими усилиями. Электроинструменты для деревообработки в домашних условиях выпускают работающие от сети и на аккумуляторах. Покупая такие агрегаты, надо обращать внимание на их мощность, гарантию обслуживания и основные возможности. В приоритете должны быть те функции, которыми вы планируете чаще всего пользоваться.

Стоит заметить, что электроинструмент тоже может быть ручным либо стационарным. Ручные электроинструменты для обработки дерева можно переносить, выполнять работы, держа его в руках. Во втором случае инструмент фиксирован, вмешательство человека минимальное, зачастую он представляет собой станок, который может быть токарным, долбежным, фрезеровочным, рейсмусовым.

Инструменты для распила древесины

Распилить древесину или материалы, из нее сделанные, можно несколькими видами инструментов:

Все они бывают ручными и электрическими. Ножовка идеально подходит для садовых работ, ею пилят не слишком толстые суки, доски, заготовки для столярных работ.

При постоянной распиловке древесины в домашних условиях просто необходимо иметь циркулярную пилу (циркулярку). Фигурные резы ею не сделать, зато она максимально быстро распиливает доски, фанеру, некоторые виды пластика.

Если надо пилить деревья, заготавливать дрова, то в этом случае используют цепные пилы. Встречаются также ручные пилы для заготовки леса, работать ими надо вдвоем.

Лобзиком выпиливают фигуры произвольной формы. Он подходит для выпиливания заготовок макетов, художественных панно, различных поделок, деталей мебели, кухонных приспособлений.

Топоры и колуны для раскалывания

Плотницкие работы испокон веков выполняли топорами. Ими обтесывали бревна, делали окна, двери, с их помощью возводили срубы. Топоры и колуны необходимы, чтобы раскалывать поленья на дрова. Топор определенного вида – это боевое оружие.

Обратите внимание! Отличаются инструменты для раскалывания по размерам, форме металлической части и рукоятки, которую делают из дерева или стеклопластика.

Сегодня выпускают электрические колуны (дровоколы), которыми можно быстро колоть поленья определенной длины и диаметра. Стоимость их на два порядка выше обычных качественных топоров.

Рубанки для строгания

Строгать древесину надо рубанком. Он снимает тонкий слой стружки, позволяя получить ровную гладкую поверхность. Без рубанка не обходится ни столяр, ни плотник. Используют их мастера музыкальных инструментов, мебели, кукол, кухонной утвари и многого другого.

Совет! При выборе электрического рубанка обращают внимание в первую очередь на его мощность, ширину лезвия и глубину строгания, заявленную производителем.

Неплохо иметь у себя целый набор рубанков, в крайнем случае хотя бы один универсальный. По мере освоения работы плотника или столяра появится необходимость в других видах рубанка.

Для грубого строгания используют медведку, для чистовой обработки подойдет фуганок или полуфуганок, выборку шпунта, пазов проводят пазником (шпунтубелем). Есть еще цикля, калевка и много других узкоспециализированных инструментов для строгания.

Шлифовальный и обдирочный инструмент

Чтобы сделать дерево идеально гладким, необходим шлифовальный инструмент. Маленькие фигурки и детали из древесины шлифуют вручную шлифовальной бумагой, наждачкой, совершая монотонные механические движения.

Чтобы заглаживать края, торцы изделий, применяют рашпили. Это специальные напильники для дерева с крупной насечкой.

Для больших площадей используют электрические деревообрабатывающие машинки, к ним относятся:

- болгарки со шлифовальными насадками;

- ленточные шлифмашинки;

- эксцентриковые (орбитальные);

- плоскошлифовальные (вибрационные).

Ленточный инструмент больше подходит для грубой зачистки, снятия толстого слоя краски или выравнивания поверхности. Более тонкую шлифовку проводят эксцентриковыми и плоскошлифовальными агрегатами.

Стамески и долота для долбления

Шипы и пазы в древесине для соединения деталей делают стамесками и долотом. Это ручной инструмент. Чтобы выдолбить глубокое и достаточно широкое гнездо или проушину, применяют долото. Рабочая часть долота – стальной, остро заточенный с одной стороны брусок.

Стамеской выдалбливают неглубокие отверстия, зачищают поверхность древесины, выполняют подгонку деталей. Форма лезвия у стамески может быть плоской или полукруглой.

Перед началом работ наносят разметку на деталь, затем ее прочно закрепляют в струбцине на верстаке и начинают выдалбливать. Волокна подрубают под углом 45–60°, углубляются каждый раз на 4–5 мм, стружку сразу же убирают.

Инструменты для сверления

Ручные дрели, коловороты, бурава необходимы для высверливания отверстий. Значительно проще проводить деревообработку электрической дрелью. Для нее понадобятся специальные насадки.

Существует большое количество видов насадок, среди них зенковочные, центровые (пёрки), спиральные, винтовые. Дрелью можно сверлить отверстия под болты, шиповые и другие виды соединений. Подбирая насадку нужной формы, можно расширить спектр выполняемых работ.

Фрезер

Один из важных электрических инструментов для деревообработки в домашних условиях – ручной фрезер. Им обтачивают кромку, делая ее скругленной, фигурной, вырезают пазы, сверлят отверстия. Выпускают различные виды фрезеров широкого и узкого спектра действия. Они отличаются по мощности, диаметру хвостовика фрезы, максимальной скорости вращения. Помимо дерева, фрезером обрабатывают гипсокартон, пластмассу, акрил.

Рабочее место и дополнительные приспособления

Проводя работы по деревообработке в домашних условиях, не получится обойтись без струбцин. Они помогают фиксировать детали поодиночке и между собой при резке, выдалбливании, сверлении, склейке.

Еще одни важные инструменты в деревообработке – это клещи и гвоздодеры. Ими из дерева вытаскивают гвозди, а также другие посторонние предметы.

В процессе деревообработки важно правильно подготовить рабочее место. Для слесарных работ необходим верстак. Это прежде всего стол, за которым удобно выполнять различные манипуляции. На верстаке также находятся полезные приспособления:

- передний и задний винтовые зажимы для фиксирования заготовок;

- отверстия под клинья, в которые упирается заготовка;

- лоток для хранения столярного инструмента.

Возле верстака зачастую устанавливают стеллаж, где хранятся необходимые приспособления, материалы, шаблоны. Потребуется удобный стул. Необходимо также позаботиться о розетке для подключения электроинструмента и качественном освещении.

К дополнительным приспособлениям, которые всегда должны быть в наличии у любого мастера, относят линейки, транспортиры, уровни, угольники. Скорее всего, потребуется расходный материал (наждачная бумага, пилки, круги). Поскольку в домашней мастерской обычно налажен полный цикл производства, то надо отвести место для лака, красок, кисточек.

Любые инструменты должны находиться в исправном состоянии. Если же произошла поломка, то их как можно быстрее восстанавливают или же убирают в такое место, где они не будут мешать.

Любой мужчина мечтает о таком помещении, как собственная мастерская. Причем хочется, чтобы она была оснащена всеми необходимыми инструментами и техникой, что позволит сделать ее многофункциональной и максимально универсальной. Ведь все мы знаем, что ручной инструментарий не всегда позволяет воплотить в жизнь те или иные задумки. Следует иметь хотя бы какие-то станки. Попробуем разобраться, как сделать самодельный деревообрабатывающий агрегат своими руками в домашних условиях, что позволит создавать различные изделия и производить работы по дереву.

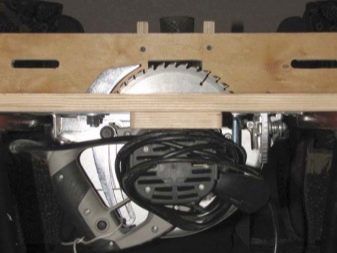

Циркулярный станок из дрели

Чтобы сделать подобный станок в домашних условиях, потребуется иметь под рукой несколько брусков под ножки на упор параллельного типа, а также пару кусков фанеры, которые станут такой себе столешницей. Сначала потребуется проделать отверстия в фанере в местах, где будут закрепляться ножки. Чтобы быть более уверенным в надежности крепления, на места, где будут они закрепляться, лучше всего нанести немного эпоксидной смолы.

На следующем этапе производим установку ножек и с обратной стороны закрепляем их при помощи саморезов, после чего станок можно устанавливать на них. Теперь требуется в простом куске фанеры прямоугольной формы просверлить дырку при помощи коронки. Ее диаметр должен равняться аналогичному показателю патрона дрели. В принципе, не страшно, если он будет несколько больше, ведь все равно будет проводиться фиксация с применением болта. Данный элемент требуется закрепить под станочной столешницей. Лучше будет нанести разметку в месте выхода пильного диска. Эта деталь должна закрепляться саморезами с обратной стороны, и тут также для большей уверенности можно использовать эпоксидный клей.

После этого проделывается отверстие под размер, осторожно при помощи лобзика выпиливается прорезь.

Теперь следует вооружиться еще одной фанерой, что будет иметь габариты, аналогичные первому куску фанеры, и сделать такую же прорезь для выхода пильного диска. Также требуется проделать сквозное отверстие, которое будет соответствовать ширине бруска. Причем оно должно быть сделано под углом в 90 градусов от прошлой прорези. Оно будет предназначаться для параллельного упора. Получившуюся заготовку следует приклеить поверх первой фанеры.

Остается произвести монтаж дрели и надеть диск пилы. Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели. Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Остается дело исключительно за последним. Для этого вставляется брусок в канавку, а с передней стороны под 90-градусным углом приклеивается ровный кусок фанеры, после чего параллельный упор закрепляется на столешнице. Обязательно сверху должен располагаться болт, чтобы после выставления упора можно было произвести его фиксацию.

Вот таким образом можно сделать неплохой циркулярный станок из дрели для домашней мастерской.

Изготовление шлифовального станка

Чтобы создать столярный шлифовальный станок для дома, потребуется вооружиться такими материалами:

- фанерой;

- подшипниками;

- выключателями;

- мотором от стиральной машины;

- куском ДСП;

- клеем;

- куском трубы и сантехнической муфтой;

- стержнем с резьбой;

- гайками, болтами и шайбами.

Если есть возможность, то лучше будет предварительно сделать чертежи устройства, что позволит повысить точность выполнения всех операций по его созданию. На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины. Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

Теперь в муфту следует установить кусок трубы, что будет ведущим роликом. Для обеспечения более качественной сцепки со шлифовальной лентой потребуется обклеить ролик резиной от камеры, которую можно снять с колеса от велосипеда.

На следующем этапе производятся сборка корпуса, монтаж мотора и хорошее его фиксирование при помощи гаек и болтов. Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Для максимального удобства натяжения следует использовать длинный стержень, оснащенный резьбой с гайкой. Он будет тянуть платформу, что позволит натягивать ремень. Отметим, что центрования ремня в этой конструкции нет, а значит, лучше будет фиксировать ролики так, чтобы оси не сдвигались, а чуть расходились, что позволит ремню не слететь. После этого остается только прикрепить опорную площадку для наждака и надеть шлифовальную ленту на ролики.

Создание распиловочного станка

Теперь поговорим о создании станка для резки древесины. Обычно его создают:

Рассмотрим подробнее оба варианта станков.

Из пилы

Для создания этого типа приспособления потребуется пара брусков одно размера, которые снизу понадобится прикрутить к листу фанеры. Чем лист длиннее, тем большей длины заготовки можно будет обработать. Но если станок будет слишком габаритным, то лучше использовать угольники из стали, а не из алюминия. После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

Теперь требуется прикрутить угольники к брускам при помощи саморезов. В этом случае экономить их не следует, а потому с обеих сторон угольника лучше будет воспользоваться 2 такими приспособлениями. Это позволит сделать качественные направляющие, по которым и будет двигаться циркулярная пила. На следующем этапе необходимо создать упор, который будет нужен, если будет производиться торцевой распил. Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой. Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

После этого можно проводить распил на 90 градусов. А чтобы иметь возможность производить отпиливание с торца на 45 градусов, достаточно будет добавить еще 1 болт.

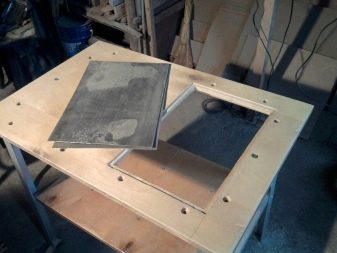

Из лобзика

Сначала необходимо разметить и вырезать платформу, где будет ходить лобзик. Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

То есть, как можно понять, ширина платформы должна быть равна ширине лобзиковой подошвы. Теперь закрепляем 2 ножки на общую станочную платформу. Но ножки лучше делать повыше, чтобы они также выполняли функцию бортиков для верхней части. Их лучше фиксировать тремя саморезами с двух сторон. Если вдруг платформа для лобзика получается чуть длиннее общей платформы, то ее можно укоротить. Тогда делается разметка, после чего отрезается все лишнее при помощи электролобзика. Теперь следует произвести сверху фиксацию платформы станка.

Требуется сделать пару упоров, после чего через платформу лобзика просверливаем дырки в начале и конце паза в главной платформе, что позволит перенести отверстие для хода пилы. Остается сформировать прорезь при помощи лобзика на главной платформе. Станок будет готов. Если есть желание иметь возможность отрезать под 45-градусным углом, то потребуется разметить и прикрепить брусок при помощи пары саморезов к станку. Когда он не будет нужен, его можно будет просто открутить.

Другие идеи

Следует сказать, что для обработки дерева существует масса других идей в плане создания станков. Например, агрегат можно также сделать из шуруповерта, но чаще всего для этого используется дрель либо электролобзик. В зависимости от конструкции данных устройств и их технических характеристик, а также требуемых задач самодельные станки могут иметь разную форму, различные принципы работы, а также технические характеристики. При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

О том, как сделать деревообрабатывающий станок своими руками, смотрите в следующем видео.

Станки и инструменты в готовом виде доступны в широком ассортименте в специализированных магазинах. Однако их цена не каждому по карману, особенно начинающему мастеру. Самодельные станки – это выход из ситуации при ограниченном бюджете. Рассмотрим особенности их использования и изготовления. Расскажем о наиболее популярных устройствах. Информация поможет определиться с выбором необходимых приспособлений для организации работы в мастерской.

Использование самодельных станков в мастерской

Работы, которые выполняются в мастерской, влияют на оснащение помещения специальными приспособлениями. Обычно оборудование размещают, если свободная площадь составляет не менее 3 м 2 .

Мастерские часто обустраивают в маленьких помещениях, пристройках, гаражах. Лучшим местом является отдельная постройка. В этом случае шум от выполняемых работ не будет мешать другим жильцам дома.

Часто обустраивают универсальные мастерские для выполнения различных работ. Если человек занимается производством каких-либо изделий, тогда изготавливаются конкретные самодельные инструменты и приспособления. Часто мастерские оснащаются станками для столярных работ и обработки металлических заготовок. Нередко еще обустраиваются помещения для ремонта колесных транспортных средств.

В основном мастерская оснащается:

- устройствами, позволяющими подготавливать инструмент, облегчать труд и механизировать операции;

- самоделками для обработки металлических деталей;

- столами-верстаками.

В помещении еще обязательно устанавливают полки, где будет храниться различный инструмент. При этом обеспечивают беспрепятственный подход к ним, выполнение правил пожарной безопасности.

Верстак для столяра

Эта разновидность оборудования представляет собой стол. Он отличается высокой прочностью и наличием на столешнице 2-х тисков. Стол также оснащается фиксаторами, зажимающими заготовки во время их строгания. Кроме того, верстак еще может иметь места, где будут закреплены другие самодельные устройства, например фрезер.

Специальный стол обязан иметь удобную высоту. Она подбирается под рост мастера. Минимальная длина верстака составляет 1000 мм. Часто она равна 1700 мм или даже 2000 мм. При этом стандартная ширина составляет 800 мм.

Создается стол-верстак следующим образом:

- Создают поверхность стола – это щит, который изготавливают из дубовых, буковых или грабовых досок толщиной минимум 55 мм. Их плотно подгоняют друг к другу. Используемые доски перед соединением пропитывают олифой. Для создания жесткой конструкции применяют брусок 50 мм. Его фиксируют по периметру рабочей поверхности.

- Изготавливают опорные элементы верстака. Для этого используют липовый или сосновый брус. Его размер составляет 120*120 мм или 150*150 мм, а длина равна примерно 1200 мм. Опоры соединяют перемычками в горизонтальной плоскости. Для этого берут доски, которые фиксируют на расстоянии 300 мм от пола.

- Изготавливают самодельные приспособления для размещения инструмента. Это полки, находящиеся под столешницей. Их в открытом исполнении нередко заменяют тумбочками.

- Крепят тиски.

Если создается стационарный верстак, его опорные элементы неподвижно фиксируют на полу. В зависимости от особенностей выполняемых работ изготавливают также передвижные и разборные столы.

Тиски столярного верстака

Этот самодельный инструмент изготавливают при использовании винтового стержня. У него длина резьбы должна быть минимум 160 мм. При этом диаметр самого стержня обязан составлять 20 мм. Для тисков еще понадобятся деревянные бруски и шпильки из металла. Последовательность изготовления следующая:

- Подготавливают брусок 200*300 мм. Его минимальная толщина должна быть 50 мм. Это будет одна из губок. В центре заготовки просверливают отверстие под винт. По бокам от него делают еще два отверстия под шпильки.

- Выпиливают вторую передвижную губку 200*180 мм, и просверливают в ней аналогичные отверстия.

- Вставляют в заготовки штырь с резьбой. На одном его конце устанавливают ручка. Чтобы губки не смещались, через другие отверстия пропускаются шпильки с сечением 10 мм.

Металлический верстак для слесаря

Все полезные самоделки и приспособления упрощают обработку заготовок. К таким устройствам относится верстак для слесаря. Его минимальные размеры составляют:

- длина – 1800 мм;

- ширина – 700 мм;

- высота – 900 мм.

Создается стол в следующей последовательности:

- сборка каркаса;

- монтаж тумб в количестве 2 штук, обшитых металлом;

- закрепление рабочей поверхности, состоящей из деревянной основы в виде щита, на котором сверху размещается лист металла подходящего размера;

- сборка и установка стеллажа в задней части верстака для усиления всей конструкции и размещения инструмента.

При сборке слесарного верстака используют:

- балки в качестве стоек – четыре профтрубы 40*60 мм с толщиной стенки минимум 2 мм;

- три балки 50*40 мм, чтобы связать стойки и обеспечить продольную жесткость конструкции;

- профтрубу 40*30 мм со стенкой минимум 1 мм в количестве 9 штук для создания каркаса тумб;

- металлический уголок 50*50 мм для изготовления стеллажных стоек, высота которых будет составлять максимум 2000 мм;

- доска толщиной 50 мм для щита столешницы;

- лист металла не тоньше 6 мм для покрытия верхней поверхности верстака.

Станок по дереву для токаря

Существуют различные самодельные станки и машины для мастерской. Все они упрощают работу. К их числу относится токарный станок. Его конструктивными элементами являются:

- Прочная станина из металлического уголка или трубы. Иногда ее создают из деревянных брусков. Станину закрепляют на полу, а ее нижнюю часть утяжеляют.

- Суппорт, представляющий собой опорный элемент для резцов. Эта часть станка обязана обеспечивать надежную фиксацию и позволять заготовке перемещаться в сторону. Для этого в конструкции предусматривается винтовой стержень.

- Зажимной шпиндель, который еще называют передней бабкой. В его качестве часто применяют головку мощной электродрели.

- Задняя бабка, применяемая для продольного перемещения заготовки. Рекомендуется использовать заводской шпиндель, который имеет четыре кулачка.

- Электропривод, обеспечивающий вращение 1500 об/мин. Его мощность должна составлять от 250 до 400 Вт. Часто в качестве электродвигателя используют мотор стиральной машинки. В конструкции также предусматривается ременная передача. Это трансмиссия, для функционирования которой необходимо установить шкивы на валах.

Резцы для станка

Рекомендуется самоделки приспособления оснащать фабричными резцами. Ведь их качественно затачивают на специальном оборудовании. В крайнем случае, для изготовления применяют:

- старые напильники без существенных дефектов;

- стальную квадратную арматуру – оптимальный материал для изготовления резцов;

- квадратную или прямоугольную рессору от автомобиля.

В дальнейшем выполняют заточку имеющихся заготовок. Создают полукруглую режущую кромку, чтобы выполнять черновую обработку деревянных деталей. Чистовые токарные работы проводят резцом, у которого прямое лезвие.

После заточки осуществляют закалка режущих элементов. Во время этого процесса резцы сначала нагревают, а потом помещают в машинное масло.

Стационарная циркуляционная пила

Циркуляционную пилу в стационарном исполнении размещают на прочном столе. Его рабочую поверхность обычно создают из металлического листа. Его усиливают ребрами жесткости. Для их изготовления используют стальной уголок.

На рабочей поверхности обычно находятся:

- упоры;

- направляющие;

- элементы для регулировки;

- режущий диск.

На заметку! Работает циркуляционная пила за счет электрического двигателя. Его мощность должна составлять примерно 800 Вт, а вращение 1700 об/мин. Таким характеристикам соответствует электродвигатель болгарки.

Перед тем как сделать приспособление для распиловки деревянных деталей, подготавливают рабочую болгарку с необходимыми характеристиками. Дальнейшие действия выполняют в следующем порядке:

- Собирают каркас.

- Подготавливают рабочую столешницу, в которой делают прорезь под режущий диск.

- Крепят параллельно два деревянных бруска. Они будут использоваться в качестве упоров.

- Устанавливают шкалу, необходимую для контроля разрезания деревянных деталей.

- Монтируют струбцины, чтобы можно было фиксировать заготовки и направляющие.

- Закрепляют болгарку, предварительно установив диск в ранее созданную прорезь столешницы. Фиксацию электроинструмента выполняют снизу рабочей поверхности.

Видео описание

Один из вариантов стационарного металлического распиловочного станка с углошлифовальной машинкой показам в видео:

Сверлильный станок

Интересные самоделки и приспособления часто выручают мастера при изготовлении разных изделий в мастерской. Одним из таких устройств является сверлильный станок. К основным его частям относится:

- электрическая дрель;

- основание из металлических деталей с возможностью закрепления обрабатываемой заготовки;

- стойка для фиксации электродрели, для создания которой используют ДСП толщиной от 20 до 25 мм или старый фотоувеличитель;

- узел, обеспечивающий подачу сверлильного инструмента.

Стойка сверлильного станка должна иметь направляющие рейки. Они необходимы, чтобы электродрель перемещалась строго в вертикальном направлении. Существуют разные варианты подачи электрического инструмента, но самую распространенную конструкцию имеет рычаг с пружиной. Он управляется ручным способом путем простого нажатия. В конструкции станка также предусматривают упоры. Они нужны для регулировки глубины создаваемого отверстия в детали.

Видео описание

С одним из вариантов станка для сверления при использовании электродрели поможет познакомиться следующий видеоролик:

Фрезер с ЧПУ

Существуют самодельные станки и приспособления сложной конструкции. К таким устройствам относится фрезер с ЧПУ. Его изготавливают для обработки металлических и деревянных деталей.

Работы на фрезере с ЧПУ осуществляются более качественно. Такой станок обладает расширенными возможностями. При его создании используется порт LPT, а также обеспечивается числовое программное управление. Копировальный узел создают из кареток принтера с матрицей из игл.

Фрезерное устройство собирается следующим образом:

- Изготавливается столешница при использовании фанерного листа. Вместо него применяют ДСП толщиной минимум 15 мм.

- Создается вырез, чтобы помещалась фреза.

- Устанавливается фрезерный узел.

- Размещается электропривод.

- Закрепляется трансмиссия.

- Монтируется шпиндель.

- Фиксируются упоры.

Фрезерный станок с ЧПУ для обработки металлических заготовок изготавливается с более прочным каркасом. Приспособление создается в следующей последовательности:

Видео описание

Следующее видео позволит познакомиться с одним из вариантов изготовления фрезера с ЧПУ:

Рейсмусовый станок

Самоделки для мастерской часто создают, чтобы выполнить обработку дерева. Материал всегда приходится строгать. Именно для решения этой задачи изготавливают рейсмус. Состоит станок из следующих частей:

- Станина из двух рамных конструкций, которые сваривают из уголков 40*40 мм. Рамы скрепляют шпильками.

- Столешница из металла или пиломатериала, предварительно пропитанного олифой. Рабочая поверхность болтами фиксируется на станине.

- Протяжка, представляющая собой резиновые валики. Их берут из сломанной стиральной машинки. Валикам обеспечивают плавное вращение путем их одевания на подшипники.

- Кожух, защищающий вращающиеся детали. Его изготавливают из листового металла толщиной около 5 мм и закрепляют на каркасе из уголков размером 20*20 мм.

- Электрический двигатель мощностью 6 кВт, который способен вращаться со скоростью минимум 3000 об/мин.

Для фиксации рейсмусового станка применяют струбцины. Приспособление закрепляют на рабочей поверхности. Не забывают про необходимый зазор, при выставлении которого учитывают толщину обрабатываемой детали.

Видео описание

Изготовление рейсмуса при использовании электрорубанка показано в следующем видеоматериале:

Станок для шлифовки деревянных деталей

В конструкции такого станка имеется цилиндр, на которой надевается наждачная бумага. Этот узел вращается, обрабатывая деталь. Сборка самодельного станка часто выполняют для шлифовки цилиндрических заготовок. Изготавливают также устройство для создания ровной поверхности обрабатываемой детали.

Во время закрепления шлифовальной бумаги выполняют следующие правила:

- ширина абразивного полотна должна составлять примерно 250 мм;

- соединяется шлифовальная лента без зазора исключительно встык;

- крепление наждачки выполняется на высококачественный клеящий состав;

- на краях вала для абразивного полотна должен иметься бортик, выступ которого составляет от 2,5 до 4 мм;

- под лентой нужно размещать резиновую подложку.

Вал приспособления вращается электрическим двигателем. Эти две части станка соединяются ременной передачей. Сама конструкция станины может иметь разное исполнение. Вариант выбирают в зависимости от размеров обрабатываемых заготовок.

Коротко о главном

Обычно мастера собирают станки для своих мастерских, если площадь помещения не меньше 3 м 2 . Изготавливаются универсальные приспособления или для выполнения конкретного вида работ. Кроме полок и стеллажей, в мастерской часто можно встретить из досок и брусков верстак для столярных работ, который оснащен тисками.

Умельцы также изготавливают слесарный металлический верстак из профтрубы, уголка, листового металла. Собирают еще токарный станок на металлической станине, с зажимным шпинделем в виде головки от дрели и электроприводом. Популярностью в мастерской пользуется еще стационарная циркуляционная пила на основе болгарки, сверлильный станок из электродрели, рейсмус из электрорубанка, фрезер с ЧПУ.

Читайте также: