Изготовление мебели из дерева технология

Обновлено: 15.09.2024

Изготовление предметов интерьера из дерева. Преимущества

Преимущества мебели из натурального древесного массива сложно переоценить: и дело здесь не только в эстетической составляющей, но и в высоких эксплуатационных качествах, благодаря которым древесина издавна использовалась в строительных целях и для изготовления уникальных предметов интерьера.

К основным преимуществам можно отнести:

- Экологичность. Дерево в момент использования не выделяет вредных для здоровья и отравляющих воздух веществ. Скорее, наоборот: в окружающую среду выделяются натуральные смолы и эфирные масла, благотворно воздействующие на организм, и известные своими бактерицидными свойствами фитонциды. Особая энергетика живой природы в Вашем доме;

- Исключительную прочность, высокую устойчивость к повреждениям механического характера и долговечность использования. Качественно выполненная деревянная мебель способна пережить любого человека: ее минимальный срок службы 50 лет, а ремонт предметов интерьера производится легко и оперативно;

- Комфорт. Изготовленные по всем правилам предметы интерьера из дерева эргономичны и учитывают особенности телосложения;

- Многообразие стилистических и дизайнерских решений, текстурных и всевозможных цветовых вариаций.

- Визуальную привлекательность и презентабельность. Именно с ней начинается процесс выбора деревянной мебели. Изысканная и нетривиальная отделка, оригинальные декоративные аксессуары (инкрустации или резьба ручной работы) притягивают внимание потребителей, да и процесс подбора предметов в ту или иную обстановку всегда интересен и неповторим.

комод мебель кухни

стол и стул своими руками из дерева деревянные стол и стул

Для изготовления мебели из дерева своими руками обычно используют древесные щиты двух типов:

- Цельные, выполненные из единого куска лесного массива и обработанные особым методом; или склеенные, полученные путем соединения и дальнейшей прессовки тонких щитов. В результате получается более прочный и надежный материал для изготовления деревянной мебели своими руками.

Породы дерева

На современном этапе человеку известно более 40 древесных пород, которые можно классифицировать как твердая и мягкая древесина.

Твердые породы

Рябину, дуб, бук, вяз, яблоню, ясень, акацию, тис, кизил и платан относят к твердым сортам древесины, которые идут на сооружение мебельных каркасов и несущих конструкций, рассчитанных на серьезную, ежедневную нагрузку.

Мягкие породы

Вишню, сосну, иву, кедр, ольху, тополь, осину, пихту и можжевельник профессионалы относят к мягким сортам дерева, из которых можно получить уникальные декоративные элементы, оригинальные фасады, не рассчитанные на высокую нагрузку.

Остановимся более подробно на тех видах древесины, из которых выполнена львиная доля традиционных предметов мебели в каждом доме.

При изготовлении деревянной мебели своими руками учитывается не только ее функциональное назначение, но и особые условия эксплуатации, которые и устанавливают основные требования, предъявляемые к породе натурального массива. Например, для ванной комнаты, бань, саун и прочих помещений с повышенной влажностью подвесные шкафчики и прочие предметы мебели лучше изготовить из влагостойких пород дерева, например кедра.

Для создания мебели из дерева своими руками традиционно используют березу, сосну, дуб, лиственницу, вишню, кедр, тополь, клен, ясень и липу. Удивительно красивая и эксклюзивная мебель получится из махагона, венге, меранти, макоре, обладающих уникальной природной текстурой и благородным цветовым решением.

Сосна, будучи мягкой породой дерева, отличается низкими ударопрочными показателями и используется большей частью для изготовления декоративных элементов ручной работы, миниатюрных шкафчиков и аккуратных полочек, а также каркаса для мягкой мебели.

чертеж кухонной мебели чертеж изготовления кровати, стола, полок

Бук, прочность которого можно сопоставить с прочностью дуба, обладает низкими водо- и влагоотталкивающими свойствами, что все же не очень хорошо для деревянной мебели. Поэтому перед использованием древесину обрабатывают особым защитным составом, а само изделие не применяют в помещениях с высоким уровнем влажности.

Дуб считается основным натуральным сырьем для производства большей части громоздких и массивных мебельных принадлежностей: шкафов, комодов, кроватей. И все благодаря уникальным качественным и эксплуатационным характеристикам дубового материала:

- легкость обработки;

- отличная влагостойкость;

- отсутствие гниения и уничтожения мебели насекомыми;

- устойчивость к механическому воздействию;

- долговечность.

Береза – чрезвычайно красивая и своенравная древесная порода, которую, к сожалению, нельзя отнести к прочному, ударо- и влагостойкому материалу. Поэтому береза вполне пригодна для собственноручного изготовления элегантных журнальных столиков, стульев и обеденных столов.

чертеж изготовления шкафов чертежи изготовления кухонного гарнитура

Изготовление мебели из дерева своими руками

Имея небольшую домашнюю мастерскую и закупив качественную и надежную фурнитуру, Вы сможете спроектировать и собрать любую мебель: начиная от элементарных декоративных элементов, заканчивая сложнейшими проектами, успешная реализация которых потребует от Вас некоторых умений, терпения и аккуратности.

Основные этапы изготовления мебели из дерева своими руками подразумевают выполнение следующих работ:

- Разметка и распилка древесного материала;

- Обработка отдельных деталей;

- Выполнение отверстий для надежного соединения деталей;

- Окрашивание лакокрасочными составами;

- Лакирование;

- Сборка мебели.

Деревянная мебель может иметь 2 вида соединения: разъемное и неразъемное. В составе конструкции элементы линейного, плоскостного и объемного вида. Плоские элементы представляют собой специальные щиты, изготовленные из брусков или реек. Клеевые конструкции, имеющие соединениями неразъемного типа, используются для изготовления крышек столов, створок дверей и прочих атрибутов домашнего обихода.

Мебель, изготовленная из древесного массива, никогда не выходила из моды. На короткое время ее сменили предметы интерьера, произведенные из ЛДСП, МДФ и прочих материалов. Произошло это потому, что благосостояние людей несколько ухудшилось, и далеко не каждый смог бы себе позволить купить деревянную мебель. Тем не менее, человека всегда тянуло ко всему натуральному.

Ему хочется, чтобы дома создавалось идеальное соотношение увлажненности и чистоты воздуха, а обеспечить такой эффект по силу только чистой древесине. Сегодня заниматься изготовлением мебели из дерева очень выгодно. Давайте рассмотрим азы такой работы, чтобы вы смогли решить, под силу ли вам делать ее своими руками.

Какие породы деревьев используются при изготовлении мебели

Если вы загорелись идеей самостоятельного изготовления деревянных предметов интерьера, вам придется не только разобраться с основами, но и более детально изучить технику создания мебели.

Так, если вы, например, мечтаете делать шкафы для спален, посмотрите об этом несколько видео в интернете. Они помогут вам разобраться со следующими вопросами:

Однако, прежде чем приступить к таким точным деталям, нужно изучить особенности тех или иных сортов дерева, использующегося для создания мебели, чтобы впоследствии вы легко могли определиться с присущими каждой из них характеристиками:

- цветом;

- фактурой;

- плотностью;

- ценой.

Наиболее распространенными и часто использующимися для работы мастерами по созданию деревянной мебели породами дерева являются следующие наименования:

Выбор конкретного древесного материала будет обусловлен, прежде всего, конечно, финансовыми возможностями мебельщика или бюджетом на конкретный заказ. Выполнение эскиза будущей мебели производится с использованием различных 3D-конструкторов, которые могут помочь вам не только воплотить созданную воображением деталь интерьера, но и рассчитать, какое количество дерева понадобится на ее воплощение.

Опытные мебельщики советуют новичкам в данной области в начале своей работы для тренировок и первых заказов, которые, разумеется, не принесут большой прибыли, использовать древесину дешевых пород, дабы избежать бездумной порчи дорогого, ценного и редкого материала.

Обратите внимание: изготавливая мебель, можно использовать комбинацию дерева с древесностружечными плитами, при этом изготавливая каркас конструкции, его облицовку и важные детали из дерева, а ламинированными или шлифованными плитами выполнять некоторые сегменты тела изделия.

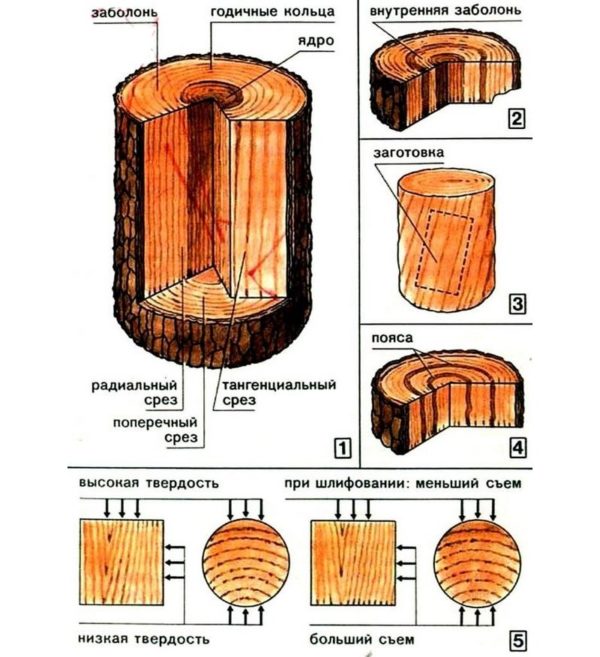

Работая с деревом, обязательно нужно изучить такой параметр каждой породы данного материала, как твердость. Различают несколько уровней твердости и групп соответствующих каждому из них деревьев. Рассмотрим их в нижеследующей таблице.

Таблица 1. Уровень твердости определенных пород деревьев

Показатель твердости дерева является одной из основных характеристик, которые должен держать в голове мастер-мебельщик, так как именно от него будут зависеть подбираемые методы деревообработки, например:

- глубина резки;

- сила сверления;

- тип раскроя и т.д.

Если не запомнить, к какой категории принадлежит конкретная порода, вероятнее всего вы просто-напросто испортите купленный на деньги заказчика или свои кровно-заработанные средства материал. А даже если у вас и получится сделать желаемый предмет мебели, вероятно, своему хозяину он долго не прослужит.

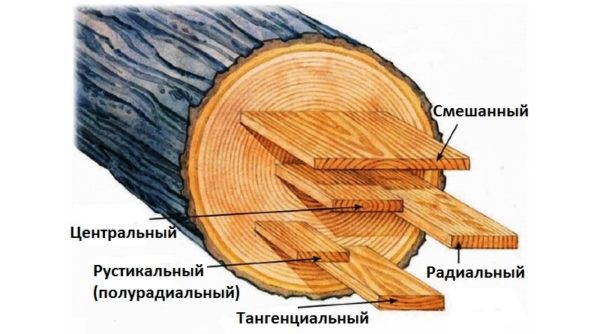

Как правильно производить раскрой древесины

Работа с древесиной подразумевает обучение правильному раскрою дерева. Он производится согласно чертежам, которые мастера:

- при наличии должного опыта и соответствующих знаний изготавливают сами;

- при отсутствии нужных навыков скачивают из интернета и переносят на бумагу, а потом и на дерево в реальной величине.

Для того, чтобы раскроить древесину, мастера используют циркулярную пилу. Однако, на первых этапах работы производственного предприятия, установку для данного инструмента бывает невозможно разместить на имеющейся площади.

Поэтому, многие начинающие мастера предпочитают использовать мощный электрический лобзик, а фрезеровальные работы проводят при помощи:

- фрезера ручного типа;

- наждачной бумагой.

Предлагаем вам сделать стол для фрезера, который намного упрощает изготовление различных деталей. Как именно делается стол, есть подробная статья на страницах нашего сайта.

Конечно, электролобзик неспособен сравниться с пилой, как следствие, единственная возможность начинающего мебельщика не испортить массово закупленный для работ материал заключается в четком знании всех технических характеристик:

Так, самой, пожалуй, распространенной проблемой, возникающей при работе с электрическим лобзиком, является сложность при создании ровного пропила. Обычно в это же время как раз таки на полотне и появляются всевозможные сколы.

- Чтобы избавиться от сколов, лучше линию, по которой вы будете выпиливать деталь, разметить по обратной стороне материала, а затем нанести на нее скотч, использующийся малярами при покраске того или иного изделия.

- Детали следует изготавливать с запасом, отступая примерно на несколько миллиметров больше, а затем уже придавать им нужную форму и величину, используя для этого фуганок.

Взявшись за изготовление мебели в первый раз, постарайтесь создать конфигурацию прямолинейного типа, так как ее будет вырезать, разумеется, проще всего. Однако, если вам, согласно задумке, нужно будет также вырезать и специальные формы, которые будут намного более сложными, чем прямые линии, лучше пригласить на мастер-класс опытного специалиста в данной области.

Обратите внимание: если специалиста в области создания мебели под рукой не оказалось, то следует обратиться на фабрику, основной направленностью работы которой будет являться мебель, и пусть там вам сделают точные распилы на профессиональных станках, так как в этом случае работа будет произведена быстро и более точно.

При условии, что вы учтете все указанные нами нюансы, то вы сможете вырезать качественные детали из чистого дерева, и превратить их в стильную и крепкую мебель.

На стадии раскройки дерева под детали будущего шкафа, стола или другого предмета обстановки, производятся одновременно и отверстия, в которых затем станет размещаться фурнитура. Вставляться в деревянные вырезки будут:

- замки;

- ручки;

- крючки;

- держатели для полок; и т.д.

Помимо этого, раз уж вы взялись за самостоятельный распил деталей, нужно изучить также и вопрос, касающийся того, как именно монтируются крепеж и фурнитура современного типа, а также детали, имитирующие старинные предметы обихода.

Как правильно собирают мебель, изготовленную из дерева

Использующиеся при создании предметов интерьера крепежные приспособления многочисленны, однако, наиболее прочным, и потому востребованным, считаются соединительные устройства шипового типа. Являющийся сегментом конструкции шип, может изначально быть и деталью мебели, и вставным приспособлением. При этом форма данной детали бывает:

При производстве мебели, принявшем солидные масштабы, шипы начинают вырезаться на специальном станке, так и называющемся шипорезным. Однако, на первых этапах, когда все только начинается, их можно вырезать в домашних условиях, используя при этом:

Вставление шипа производится в отверстие, предварительно высверленное на специальном станке или обычной дрелью. Размеры шипа, собственно, соответствуют данному отверстию, и должны подгоняться под него максимально, дабы добиться следующих эффектов:

- максимально затрудненного вхождения внутрь;

- вынимания только путем расшатывания.

Кроме того, соединить детали мебели можно также и уголками, выполняющимися из следующих материалов:

Конечно, лучше выбирать металлическую фурнитуру, так как она будет намного дольше служить вам, а вот пластиковую придется постоянно менять. Установка уголков производится с одновременным использованием саморезов.

Несмотря на очевидную изначальную крепость такого соединения, к сожалению, впоследствии оно подвергается расшатыванию, и практически невозможно становится добиться с его помощью жесткости установки изделия на постоянной основе.

Кроме того, сегодня также используются современные соединительные детали, носящие название, понятное далеко не каждому мебельщику:

А вот для древесностружечных плит они уже совсем не подходят, так как способны испортить материал в местах установки.

Из всех упомянутых выше приспособлений наиболее востребованным является именно минификс, так как искомая соединительная система для деталей из дерева позволяет провести монтаж максимально быстро.

Состоит минификс всего из двух деталей:

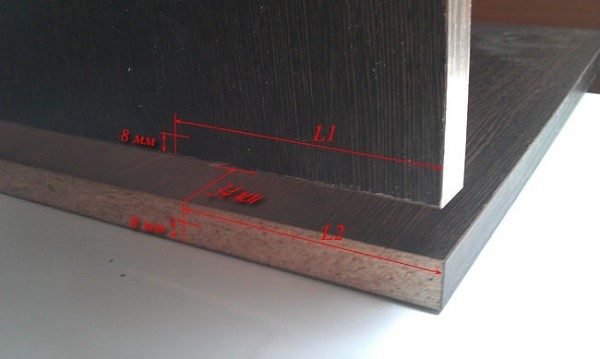

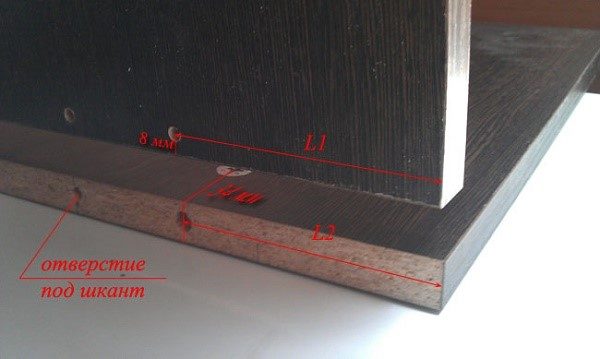

При установке минификса также используются так называемые шканты. Искомая разновидность крепежной системы позволяет разбирать и собирать детали мебели несколько раз. Тем не менее, чтобы установить минификсы, нужно обладать определенными навыками, ведь чтобы они держались, нужно очень выверено просверлить в деревянной детали три отверстия.

Если вы решились на приобретение упомянутых выше крепежных элементов, однако, не имеете даже понятия, как их правильно крепить, мы предлагаем вам также воспользоваться помощью более опытного коллеги, или же ознакомиться с нижеследующей инструкцией.

Как установить минификс

Шаг № 1 — собираем нужные инструменты

Дабы произвести интересующую нас процедуру, запасемся соответствующими инструментами:

Собрав все нужное, начинаем дальнейшую работу.

Шаг № 2 – делаем разметку и отверстия под крепежи

Итак, берем имеющиеся у нас детали, и на них отмечаем последовательно линию соединения, таким образом, чтобы она находилась на одинаковом отступе от края детали на протяжении всей длины заготовки.

Далее необходимо по толщине первой детали высверлить отверстие, в которое будет устанавливаться шток минификса. Для этого мы должны отступить от края нашей заготовки ровно 50% от толщины детали, располагающейся относительно нее под углом в 90 градусов. Так, например, если толщина нашего листа составляет 16 миллиметров, то нам нужно будет отступить всего 8 миллиметров.

Отмерив нужное расстояние, с помощью дрели выполняем отверстие слепого типа, имеющее следующие параметры:

- 5 миллиметров в диаметре;

- 9 миллиметров в глубину.

Желательно на сверло установить предварительно ограничивающую деталь, дабы вовремя успеть остановить дрель.

В указанное отверстие мы вкручиваем заранее заготовленный шток. Если в комплекте к минификсу идет также футорка, то тогда вначале мы забиваем ее, а потом уже вкручиваем шток (размеры отверстия при этом должны измениться).

По толщине среза второй заготовки необходимо теперь сделать разметку отверстия, внутрь которого мы будем размещать эксцентрик. Для этого нам нужно найти нашу линию соединения, и отступить от нее 34 миллиметра, и также высверлить в указанной точке слепое отверстие, глубина которого в данном случае составит 11 миллиметров.

Шаг № 3 – совершаем сборку деталей

Итак, теперь на торцевой части нашей второй заготовки четко посередине делаем отверстие со следующими параметрами:

В подготовленную нишу устанавливаем эксцентрик и надавливаем на него таким образом, чтобы утопить его полностью вровень с поверхностью нашей детали.

Далее выполняем погружение нашего штока в отверстие диаметром в 7 миллиметров, и производим затягивание эксцентрика.

Шлифование мебели и итоговая отделка собранного предмета интерьера

Изготовить мебель из древесного массива самостоятельно вы научитесь без труда, однако, не забывайте, что собранные детали требуют придания солидного внешнего вида, который будет:

Существует множество вариантов финишной отделки древесины, например:

- обработка морилкой;

- отбеливание;

- покрытие краской;

- лакирование;

- пропитывание воском;

- промасливание.

Наиболее популярной финишной отделкой является лакирование, часто применяющееся одновременно с использованием оттеночных пропиток, рисованием по дерево от руки и т.д.

Обратите внимание: предшествовать обработке древесного покрытия лаком или иными материалами в обязательном порядке должна обработка шлифовальной машинкой. Вначале с ней используют наждачную бумагу крупнозернистую, а затем более мелкую.

Ошкуривание проводится исключительно вдоль расположения волокон, что в результате обуславливает создание гладкой поверхности. Если обработку проводить перпендикулярно, то на дереве могут оставаться маленькие царапины, которые потемнеют после обработки поверхности лаком.

Что касается же нанесения лака, то покрывать им дерево необходимо вручную, накладывая последовательно один слой за другим. После каждого слоя необходимо будет затирать мелкозернистой наждачной бумагой высохшую поверхность, дабы таким образом устранить какие-либо дефекты, которые были вами допущены при первой обработке шлифовальной машинкой.

Нанеся нужное вам количество слоев, дайте им высохнуть, и впоследствии обработайте поверхность мебели маслом семян льна.

Подведем итоги

Самостоятельное изготовление мебели из дерева подразумевает аккуратное выполнение работы от начала и до конца. Так, вам необходимо будет произвести грамотный раскрой материала, собрать детали воедино и затем осуществить финишную отделку рассматриваемого предмета интерьера. Кроме того, необходимо правильно осуществить монтаж фурнитуры. Только в случае грамотного выполнения каждого из перечисленных действий, вы сможете добиться успеха в области изготовления мебели. Помните об этом, и совершенствуйте свои навыки, вначале выполняя работу попроще, но постепенно переходя к более сложным вещам.

Видео – Кухонный стол из массива ясеня

Видео – Мебель из массива, шесть советов

Это означает, что для изготовления такой мебели должна использоваться только высококачественная древесина тропических пород или, на худой конец, твердолиственных, но обязательно с красивой текстурой. Впрочем, мебель различных стилей - от рококо до второго ампира - изготавливалась и из древесины хвойных и мягких лиственных пород. Но в этом случае ее поверхность покрывалась сложной резьбой, отделывалась эмалями и позолотой, скрывавшими текстуру древесины.

С середины прошлого века мебельная промышленность отделилась от деревообрабатывающей и стала самостоятельной отраслью, а мебель начали производить не из цельной древесины, а из древесных материалов. И сегодня не стоит даже говорить о возврате к производству мебели из массива в промышленных объемах. Тому есть несколько серьезных причин: общемировой дефицит древесины ценных тропических и твердых лиственных пород, отсутствие высокого спроса на подобную мебель, которая не востребована массовым потребителем из-за особенностей планировки подавляющего большинства современных типовых жилищ, а также огромные затраты, которые потребуются на перестройку сложившихся технологических процессов мебельного производства.

Конечно, производство мебели из массива в небольших объемах существует - это в основном индивидуальные заказы, и такая мебель относится к самой высокой ценовой группе.

Вместе с тем на рынке мебели есть большой сегмент, который включает в себя щитовую и брусковую мебель, предназначенную для меблировки детских и подростковых комнат, летних загородных домов, стеллажи, а также многие изделия мебели, поставляемые в разобранном виде, и т. п.

Подобная мебель, у которой часто вообще нет отделки, давно и прочно вошла в ассортимент продукции, предлагаемой магазинами IKEA и другими европейскими компаниями.

Технология ее производства довольно проста, организовать ее выпуск можно на любом деревообрабатывающем предприятии.

Технологические операции

Перед тем как приступить к освоению производства мебели из массива, необходимо выбрать тип изделий, предполагаемых к выпуску, определить состав необходимых технологических операций и последовательность их выполнения.

Процесс производства может быть разбит на следующие этапы:

Изготовление брусковых заготовок из массивной древесины:

- раскрой доски поперечный с вырезкой дефектов;

- плоское фрезерование заготовок по двум противоположным пластям;

- раскрой доски продольный с вырезкой дефектов.

Изготовление клееного щита и клееного бруска:

- нанесение клея на кромки брусковых заготовок;

- склеивание брусковых заготовок в щит;

- калибрование склеенного щита шлифованием с двух сторон;

- форматная обрезка щитовых заготовок и раскрой кратных заготовок, в том числе на брусковые заготовки;

- фрезерование галтели или фаски по периметру заготовок.

Повторная машинная обработка щитовых деталей из массивной древесины:

- выпиливание из клееного щита заготовок непрямоугольной формы;

- фрезерование кромок прямоугольных и непрямоугольных заготовок;

- сверление отверстий в пластях и кромках щитовых заготовок;

- выборка пазов в кромках щитовых заготовок;

- выборка проемов в пластях щитовых заготовок;

- формирование фигарей по пласти щитовых заготовок филенок.

Повторная машинная обработка брусковых деталей из массивной древесины:

- фрезерование на брусковых заготовках профиля по одной или двум противоположным кромкам;

- фрезерование закругленных торцов брусковых заготовок;

- выборка пазов под шиповые соединения;

- фрезерование овальных и круглых шипов;

- сверление отверстий в брусковых деталях.

Шлифование:

- пластей брусковых и щитовых деталей;

- плоских прямых кромок брусковых заготовок;

- торцов брусковых заготовок;

- прямолинейных и непрямолинейных профильных в сечении кромок брусковых и щитовых деталей.

Отделка щитовых деталей:

- выделение структуры древесины путем удаления весенней зоны годичных слоев;

- крашение пластей и кромок;

- шлифование пластей промежуточное;

- шлифование кромок промежуточное;

- грунтование пластей и кромок;

- лакирование пластей и кромок.

Сборка корпусных узлов и изделий:

- установка шкантов на клею;

- сборка неразъемных узлов, включая ящики выдвижные;

- сборка разъемных узлов и изделий на стяжках;

- установка фурнитуры;

- комплектация изделий;

- упаковывание изделий.

Конечно, в технологический процесс - в зависимости от особенностей конструкции конкретного изделия - могут быть включены и другие, дополнительные, операции. Он может быть также существенно упрощен за счет применения готового клееного щита, приобретаемого на стороне. Важно только, чтобы качество этого полуфабриката полностью соответствовало тем требованиям, которые будут предъявляться к изделию мебели: расположение сучков на поверхности щита должно быть равномерным, не должно быть темных клеевых фуг, трещин, дефектов древесины, профрезеровок, трещин, выдернутых пучков волокон в центре сучков и т. д.

Оборудование

Освоение производства мебели из массива на деревообрабатывающих предприятиях, как правило, сопровождается значительным изменением сложившейся технологии и требует приобретения нового оборудования в дополнение к имеющемуся. В условиях недостатка собственных или кредитных средств лишь отдельные владельцы предприятий могут приобрести сразу комплектное производство на основе автоматических станков и линий. Поэтому для большинства наших предприятий наибольший интерес сегодня представляет простое позиционное и недорогое оборудование.

Изготовление брусковых заготовок из массивной древесины

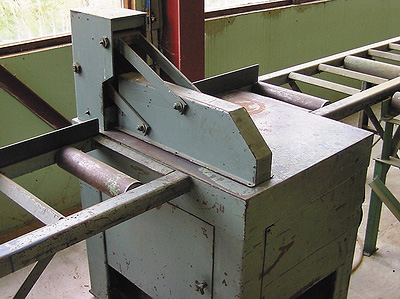

Рис. 1. Станок круглопильный торцовочный с нижним расположением пилы

Рис. 2. Станок рейсмусовый

Для поперечного раскроя обрезных досок на заготовки с вырезкой дефектов применяются станки круглопильные торцовочные с нижним расположением пилы (рис. 1). Они должны быть оснащены роликовыми столами на входе и выходе. В зависимости от требуемой производительности предприятию может потребоваться два таких станка и более.

Желательно оснастить их продольные линейки программируемыми упорами для задания длины заготовок, что существенно повысит производительность и даст возможность экономить материал вследствие высокой точности раскроя по длине.

Для плоского чернового фрезерования заготовок по пласти, фрезерования пластей и кромок щитовых и брусковых заготовок, для их выравнивания и создания базирующей поверхности на небольших производствах может использоваться станок фуговальный. Для организации производства вполне достаточно, если у станка будет рабочая ширина 200 мм (что предопределяет его невысокую стоимость). Но экономить средства на оснащении станка автоподатчиком не следует: это устройство способствует повышению производительности и уменьшению количество профрезеровок, образующихся на заготовках при их продвижении по столу станка вручную. плоское фрезерование заготовок по пласти с обработкой щитовых и брусковых заготовок на заданную толщину после станка фуговального выполняется на станке рейсмусовом (рис. 2). Если не предполагается обрабатывать на нем широкие щитовые детали, то его рабочая ширина может не превышать 400 мм: такие станки также недороги и занимают небольшую площадь. Станок должен быть оснащен хотя бы короткими рольгангами на входе и выходе.

Для продольного раскроя досок должен использоваться станок круглопильный прирезной, оснащенный продольной направляющей линейкой, что позволяет изготавливать на нем заготовки заданной ширины.

Изготовление клееного щита и клееного бруска

Рис. 3. Вайма для склеивания вертикальная

Рис. 4. Схема станка широколенточного калибровально-шлифовального

Рис. 5. Станок форматный круглопильный с кареткой

Для нанесения клея на предварительно отфрезерованные стороны брусковых заготовок перед их склеиванием по толщине и ширине на небольших производствах используют простейшие ручные роликовые клеенаносящие устройства со встроенным клеевым бачком. Клей следует наносить на предназначенном для этого рабочем столе. Перед склеиванием щита на таком столе обязательно проводится предварительный подбор брусков в соответствии с рисунком текстуры древесины.

склеивание брусковых заготовок по ширине и толщине в щит или в клееный брусок требует использования винтовых, пневматических или гидравлических вайм (рис. 3).

Пневмоваймы обеспечивают высокое качество склеивания, а их стоимость ниже, чем гидравлических. При их выборе следует определить тип клея, который будет использоваться, и время его отверждения, после чего можно рассчитать требуемую производительность вайм. Как правило, следует использовать несколько однопозиционных вайм или одну многоэтажную. Количество этажей также определяется с помощью расчета и с учетом роста производительности.

После склеивания для достижения окончательного распределения в заготовках влаги, содержащейся в клее, должно обязательно выполняться кондиционирование заготовок, для чего должны быть предусмотрены соответствующие подстопные места.

После склеивания полученные щитовые заготовки для устранения провесов брусков и получения заданного размера по толщине должны быть откалиброваны.

Для этого следует использовать только широколенточный калибровально-шлифовальный станок (рис. 4). В данном случае использование рейсмусового не обеспечит качества: на обработанной поверхности остается поперечная кинематическая волна, раскалываются сучки, а из сердцевины сучков выдергиваются пучки волокон.

Причем у этого станка должны быть два агрегата: вальцовый калибрующий и утюжковый - для повышения качества обработанной поверхности.

для раскроя склеенных щитов на заготовки, форматной обрезки щитовых заготовок и раскроя кратных заготовок, в том числе брусковых, на небольших производствах используется станок форматный круглопильный с кареткой (рис. 5). Чтобы приобрести не очень дорогой станок, следует заказать комплектацию с уменьшенной (до 2,5 м) длиной хода каретки - для изготовления большинства изделий мебели этой длины вполне достаточно.

Весьма важной технологической операцией является формирование галтели или фаски на ребрах щитовых заготовок по их периметру при помощи фрезерования. Трудности с выполнением этой операции возникают у всех изготовителей, использующих не двухсторонние форматнообрезные станки, а ручной механизированный инструмент. Весьма эффективно будет использование с этой целью станка для удаления свесов кромочного материала, в составе которого имеются два соосных вертикальных фрезерных агрегата, формирующих галтель или фаску одновременно на верхнем и нижнем ребре щита, который вручную продвигают по рабочему столу.

Повторная машинная обработка щитовых деталей

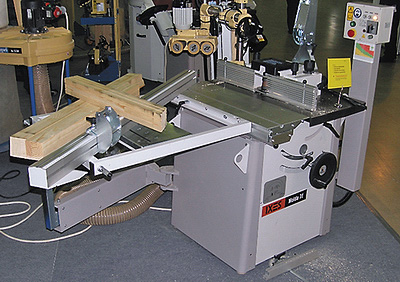

Рис. 6. Станок фрезерный вертикальный с нижним расположением шпинделя, укомплектованный шипорезной кареткой и автоподатчиком

выпиливание из клееного щита заготовок непрямоугольной формы небольшого размера может выполняться на станках ленточнопильных столярных по предварительной разметке. Но значительно удобнее (и дешевле) использовать для этой цели ленточнопильный станок, установленный на двуплечем рычаге. Его рабочий орган, перемещаясь вокруг заготовки, неподвижно закрепленной на столе станка, выполняет фигурные пропилы по копиру.

Для фрезерования кромок прямоугольных и непрямоугольных заготовок обычно применяется станок фрезерный вертикальный с нижним расположением шпинделя, укомплектованный шипорезной кареткой (рис. 6), в нем заготовки могут базироваться по линейке или на копире.

сверление отверстий в пластях и кромках щитовых и брусковых заготовок в небольших производствах может выполняться на тех же многошпиндельных сверлильных станках, которые применяют в производстве мебели на основе древесно-стружечных плит.

выборка пазов и проемов в пластях щитовых заготовок, формирование фигарей филенок, формирование простых рельефов на пласти щитовых заготовок, обработка деталей по периметру обычно выполняется на станках фрезерных вертикальных с верхним расположением шпинделя. При этом используются копиры, которые перемещают по рабочему столу вручную.

Повторная машинная обработка брусковых деталей

Рис. 7. Станок шипорезный для формирования овальных шипов

фрезерование на брусковых заготовках профиля по одной или двум противоположным кромкам и фрезерование закругленных торцов брусковых заготовок также выполняют на станках фрезерных вертикальных с верхним или нижним расположением шпинделя.

выборка пазов под шиповые соединения требует использования специального сверлильно-пазовального станка с горизонтально расположенным шпинделем. Но во многих случаях может быть использован и станок с вертикальным расположением шпинделя, в том числе настольный, что существенным образом сказывается на снижении стоимости этого оборудования. Однако для формирования так называемых закругленных, или овальных, шипов пазов, получаемых на этом оборудовании, на предприятии должен быть шипорезный станок (рис. 7). Но из-за высокой производительности такой станок часто бывает недогружен.

В этом случае есть возможность оснастить вертикальный сверлильный станок специальным инструментом: квадратным долотом, охватывающим фрезу и формирующим овальный паз в заготовке. при помощи этого инструмента в овальном пазу вырезаются углы. А для фрезерования прямых шипов может применяться фрезерный станок с нижним расположением шпинделя.

Шлифование

Рис. 8. Станок шлифовальный с горизонтальным столом

Качество шлифования пластей, плоских и профильных кромок брусковых и щитовых деталей и открытых торцов брусков во многом определяет качество всего готового изделия.

Так называемое белое шлифование пластей деталей перед отделкой может выполняться на том же станке, что и калибрование щита после склеивания, при условии что станок будет оснащен необходимым образом.

Для обработки плоских прямых и непрямолинейных кромок, а также торцов брусковых заготовок используются шлифовальные станки с горизонтальным столом (рис. 8), лента в которых натянута на вертикальные шкивы. Желательно также использование шлифовальных станков с диском и бобиной, на которых могут сниматься провесы. а для обработки изогнутых и профильных в сечении брусков и щитовых деталей небольшого размера вручную используются так называемые шлифовальные стойки (рис. 9) с горизонтальными шпинделями, оснащаемыми жесткими и эластичными шлифовальными барабанами, щетками и т. д.

Отделка щитовых деталей

Рис. 9. Шлифовальная стойка

Широкое распространение получило сегодня выделение в деталях из цельной древесины ее структуры путем удаления весенней зоны годичных слоев (структурирования поверхности древесины). Для этой цели применяются щеточные станки, оснащенные барабанными металлическими щетками из проволоки разной толщины и упругости.

На небольших производствах окраска пластей и кромок, грунтования и лакирования вручную оказывается наиболее экономичным вариантом за счет нанесения ЛКМ с использованием распылительных установок любого типа, преимущественно безвоздушных.

В современных технологических процессах применяются распылительные кабины с сухими фильтрами. Желательно оснащать производство несколькими кабинами. Использование так называемых чистых комнат экономически нецелесообразно, так как требует огромных энергетических затрат на нагрев приточного воздуха в зимний период и на его охлаждение летом.

Для удаления ворса и пузырей должно обязательно проводиться промежуточное шлифование пластей и кромок после окраски или грунтования. В условиях небольших производств оно выполняется с помощью ручного механизированного пневматического инструмента, рабочий орган которого представляет собой барабан с лепестками шлифовальной ленты.

Сушка или отверждение покрытий, особенно на водной основе, сегодня очень часто проводятся в тележках-этажерках, поскольку такой способ требует минимальных вложений в оборудование.

Сборка корпусных узлов и изделий

установка шкантов на клею на предприятии не выполняется, например, при поставке изделий потребителю в разобранном виде. И даже на довольно крупных предприятиях специальное оборудование для этой операции применяется редко, шканты устанавливают вручную.

Для сборки неразъемных узлов и изделий, включая ящики выдвижные, обязательно следует использовать разные ваймы, чтобы обеспечить геометрическую точность изделий и плотность прилегания соединяемых поверхностей. установка фурнитуры и сборка разъемных узлов и изделий на стяжках ведутся вручную, с использованием шуруповертов. При больших габаритах собираемых изделий желательно использование кондукторов или вайм.

Все детали изделий, вне зависимости от того, поставляются они в собранном или разобранном виде, должны быть предварительно осмотрены и подобраны по текстуре и цвету поверхности.

В упаковку разобранных изделий вкладываются элементы, изготовленные из гофрокартона или брусков, обернутых в мягкую бумагу, предотвращающие смещение деталей, а сами детали обертываются в неабразивную бумагу либо перекладываются ею. Внутрь упаковки также обязательно вкладывается пакет с комплектом фурнитуры.

Внимание!

Данная технология разработана высококвалифицированными техническими специалистами КАМИ с учетом особенностей предлагаемого оборудования. Если вы увидите копию этой технологии на других сайтах, наша компания не гарантирует успешной реализации предложенного Вам технологического проекта из-за несоответствия оборудования, а также последовательности технологических операций.

Редкий домовладелец не пытался сделать мебель из дерева своими руками. Эти проекты не всегда оказываются успешными, но иногда люди делают такие вещи, что просто дух захватывает от восторга! Пользователь нашего портала с ником alekseeei однажды задумался о том, чтобы сменить интерьер своей дачи, устаревший морально и физически – как многие, он просто отвозил на дачу старую мебель из квартиры. Всю зиму он искал в интернете хорошие чертежи или рисовал их сам, (с размерами и подетально), а летом закупил деревяшки в большом магазине, где ему сразу бесплатно распилили их на заготовки, потом разметил все соединения-отверстия, собрал, покрасил, что нужно – состарил. Оказалось, что из дерева можно сделать любую мебель – от табуретки до кровати и стола-трансформера. Какой материал лучше использовать, реально новичку ли сделать что-то достойное, какие нужны инструменты и каким должен быть порядок работы, рассказывает эта статья.

Редкий домовладелец не пытался сделать мебель из дерева своими руками. Эти проекты не всегда оказываются успешными, но иногда люди делают такие вещи, что просто дух захватывает от восторга! Пользователь нашего портала с ником alekseeei однажды задумался о том, чтобы сменить интерьер своей дачи, устаревший морально и физически – как многие, он просто отвозил на дачу старую мебель из квартиры. Всю зиму он искал в интернете хорошие чертежи или рисовал их сам, (с размерами и подетально), а летом закупил деревяшки в большом магазине, где ему сразу бесплатно распилили их на заготовки, потом разметил все соединения-отверстия, собрал, покрасил, что нужно – состарил. Оказалось, что из дерева можно сделать любую мебель – от табуретки до кровати и стола-трансформера. Какой материал лучше использовать, реально новичку ли сделать что-то достойное, какие нужны инструменты и каким должен быть порядок работы, рассказывает эта статья.

Преимущества самодельной деревянной мебели

Можно делать мебель из массива дерева, из деревянных щитов, из фанеры, разбирать на дощечки поддоны. Можно создавать кресла и шкафы в респектабельном рустикальном стиле или в простом скандинавском; делать штуки в стиле модерн и прованс, или просто собирать простые, но такие удобные дачные скамейки и столики.

Дома надоели разнокалиберные стулья. Поэтому сделал шесть стульев, шесть табуреток, скамейку и четыре кресла.

Этапы изготовления деревянной мебели

Изготовление своими руками мебели из дерева делится несколько этапов, вот в такой последовательности:

- Выбрать дизайн, определиться, как будет выглядеть предмет интерьера и какие у нее будут особенности.

- Выбрать материал, продумать, какими будут эксплуатационные нагрузки, как будут соединяться детали.

- Нарисовать на бумаге или в Скетчапе будущее изделие с точными размерами, со всеми отступами, укосинами и перемычками.

- Просчитать, сколько нужно покупать дерева. Купить все необходимое на строительном рынке.

- Продумать технологию работы, отталкиваясь от своего арсенала инструментов, подумать, какие инструменты придется докупить. Наметить последовательность работ (иногда предпочтительнее сначала собрать изделие, а потом покрасить, иногда наоборот – покрасить детали, а потом собрать из них изделие).

- Напилить по размерам все доски, если надо, снять рубанком фаски с верхних граней.

- Покрасить и собрать (или наоборот!).

- Если нужно, покрыть изделие лаком.

Как выбирать материал

Лучшим материалом для изготовления мебели своими руками признан массив дерева. Натуральная древесина безопасна для здоровья, мебель из нее получается солидная, основательная, устойчивая и долговечная.

Читайте также: