Обработка дерева и пластмасс

Обновлено: 18.09.2024

Дерево – материал уникальный из-за своих свойств и структуры. Из древесины строили еще наши далекие предки, благодаря чему у деревянного строительства богатая история технологического развития. Многими вещами мы пользуемся до сих пор, некоторые решения были доработаны с поправкой на современный быт и производственные мощности, но есть и совершенно новые.

Что используют при производстве пиломатериалов

При переработке сырой древесины выделяют 5 технологических методов:

- Биологическая обработка. Переработка отходов деревообработки.

- Механическая обработка. Изменение формы и объема дерева без работы со структурой и свойствами. Основа производства базовых пиломатериалов .

- Химическая обработка. Модификация свойств древесины под воздействием химических соединений. В том числе обработка антисептиками и антипиринами .

- Физическая обработка. Модификация свойств древесины с помощью внешнего воздействия. Сюда относится как сушка древесины , так и термическая модификация .

- Комбинированная обработка.

Клееный брус и не только

Производство клееного пиломатериала – комбинированная технология обработки, при котором с помощью клеевого состава и давления из шпона или маленьких брусков изготавливают однородный древесный массив.

Самым популярным на основе этой схеме заслуженно считается клееный брус, но он не единственный достойный представитель данной технологии.

Самым популярным на основе этой схеме заслуженно считается клееный брус, но он не единственный достойный представитель данной технологии.

Технология LVL – это брус, который производится методом склеивания нескольких слоев шпона с параллельным расположением волокон. Очень похожа по своей структуре на фанеру, только слоев в разы больше и скреплены они плотнее.

Плюсы:

- высокая прочность;

- высокая устойчивость к влаге, гнили, грибку и насекомым;

- не усыхает и не разбухает;

- низкий вес.

Минусы:

- малая доступность и высокая цена в сравнении с классическими пиломатериалами;

- содержит очень много клея, качество и экологичность которого зависит исключительно от добросовестности производителя.

Плиты из дерева

Производство древесных плит – комбинированная технология переработки древесной стружки с помощью клея и горячего пресса. В отличие от предыдущей схемы использование мелких отходов древесины позволяет создать блоки и панели любой формы и размера.

В России эта технология известна нам по классическому ДСП, тогда как в Америке и Европе в ходу более технологически продвинутые панели OSB.

В России эта технология известна нам по классическому ДСП, тогда как в Америке и Европе в ходу более технологически продвинутые панели OSB.

Технология OSB – древесные плиты со строго ориентированной структурой. Стружка для плит изготавливается на специализированном оборудовании и снимается вдоль древесных волокон. Волокна при склейке располагают слоями в разных направлениях, после чего склеивают под давлением.

Плюсы:

- большая вариативность форм и размеров;

- высокая прочность, проверенная землетрясениями в Японии и США;

- высокая влагостойкость;

- низкий вес;

- неуязвимость к поражению насекомыми;

- низкая стоимость.

Минусы:

- не экологична на 100%, но в сравнении с прочими композитными пиломатериалами отличается минимальной эмиссией выброса вредных веществ;

- низкая паропроницаемость.

Террасная доска из ДПК, если не обращать внимание на сечение, то может показаться вполне обычным деревом.

Террасная доска из ДПК, если не обращать внимание на сечение, то может показаться вполне обычным деревом.

Плюсы:

- стойкость к деформации под воздействием окружающей среды;

- неуязвимость к гнили и плесени;

- высокая прочность;

- низкая пожароопасность, пластиковая составляющая не горит;

- легко монтировать и ухаживать;

- долговечность.

Минусы:

- содержит от 40 до 60% синтетических веществ, которые могут быть опасными для здоровья в случае недобросовестного исполнения экологических норм;

- подобрать ДПК сложно, соотношения полимер/дерево и состав у производителей может сильно различаться;

- внешний вид ДПК лишь отдаленно напоминает дерево;

- высокая теплопроводность.

Если интересен развернутый разбор современных технологий обработки древесины, найти его можно в полной статье .

Механическая обработка пластмасс

Механическая обработка пластмасс

При обработке конструкций и узлов из пластмасс часто требуется механическая обработка деталей, которая заключается в очистке от заусенцев и облоя, обрезке по формату, высверливании отверстий, строгании борозд и пазов, нарезке резьб, обтачивании на токарных станках. Для обработки многих пластмасс пригодны обычные металлорежущие и деревообрабатывающие станки, электрические и пневматические ручные машины. На предприятиях, выпускающих новые виды строительных конструкций из пластмасс, устанавливается специальное оборудование.

Механическая обработка пластмасс имеет некоторые особенности, связанные с абразивностью наполнителей, плавкостью при нагревании от трения режущего инструмента, деформативностью от усилий обработки. Эти особенности влияют на выбор и конструкцию режущего инструмента. В частности, задний угол принимается несколько большим, а передний — вследствие низкой прочности пластмасс — значительно большим, чем у режущих инструментов для металла.

Большинство конструкционных пластмасс (стеклопластики, текстолиты, винипласт, оргстекло) выпускается в виде листов, которые необходимо разрезать на заготовки. Листы толщиной до 3 мм разрезают на гильотинных, параллельных или дисковых ножницах. Лучшее качество разрезки достигается на параллельных ножницах (их обычно применяют для слоистых пластиков). Рулонные материалы разрезают дисковыми ножницами. Листы толщинок более 3 мм распиливают ленточными и дисковыми пилами, а также фрезами из высокопрочной стали с мелкими, хорошо заточенными зубьями.

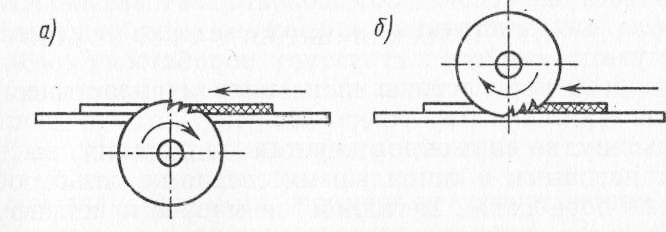

Для разрезки стеклопластиков и пластмасс с минеральными наполнителями, оказывающими абразивное действие на металл, используют карборундовые диски. Разрезка абразивными кругами обеспечивает высокое качество разрезаемых поверхностей. Однако при обработке выделяется много пыли. Для ее удаления зону резания в процессе работы круга обильно орошают и тем самым охлаждают обрабатываемую заготовку специальным раствором или эмульсией. Для уменьшения сил трения и быстрого отвода тепла применяют фрезы с пластинками из твердых сплавов или съемные отрезные круги, вращающиеся с большой скоростью. Подача регулируется в зависимости от вида и толщины обрабатываемого материала. Направление вращения фрезы относительно подачи листов зависит от места ее расположения.

Ленточные пилы хорошо проводят тепло, поэтому они более пригодны для распиливания пластмасс большой толщины. Узкие полотна применяют для фигурной разрезки, широкие — для прямой. При разрезке листов толщиной до 2 мм применяют пилы без развода зубьев. Ленточные пилы используют также для разрезки круглых стержней и труб. Плиты пенопласта разрезают ножовками или раскаленной проволокой. Для разрезки текстолита служит специальный станок, в котором листы материала толщиной 3 … 6 мм проталкиваются между двумя цилиндрическими кольцевыми ножами. При этом процесс резания происходит без снятия стружки.

Строгание пластмассовых заготовок производится на поперечно-строгальных или продольно-строгальных металлообрабатывающих станках со скоростью 15… 25 м/мин для листовых термопластов и 20…30 м/мин — для слоистых пластиков. Древесно-слои-стые пластики строгают на деревообрабатывающих станках (фуговальных, рейсмусовых) со скоростью 50… 100 м/мин. Для строгания термопластичных материалов применяют резцы такие же, как для обработки цветных металлов.

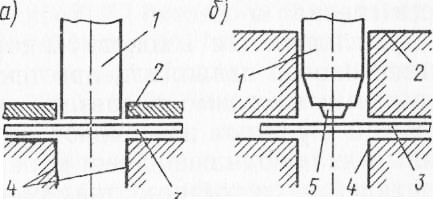

Отверстия в листовых пластмассах получают методом вырубки или сверления. Процесс вырубки принципиально не отличается от штамповки металлов и выполняется на аналогичном прессовом оборудовании. Для вырубки большеразмерных прямоугольных отверстий пользуются штампами, имеющими режущую кромку. При пробивке круглых отверстий, например в листах слоистых пластиков, применяют ступенчатые пуансоны, первый выступ которого пробивает начальное отверстие, а второй подрезает кромки. Этим методом можно получать отверстия диаметром 3…8 мм. В зависимости от природы материала, его толщины и требуемого качества готовых изделий вырубку можно производить с подогревом и без подогрева материала и штампа.

Рис. 2. Схемы вырубных штампов: 1 — пуансон; 2 — прижимное и направляющее устройство; 3 — листовая заготовка; 4 — матрица; 5 — предразрушающий выступ

В качестве режущих инструментов для сверления отверстий в деталях из пластмасс применяют сверла перовые и спиральные быстрорежущие; сверла, оснащенные пластинками твердых сплавов; цельнотвердосплавные и алмазные сверла. Для сверления используют сверлильные станки, предназначенные для обработки металлов, а также специальные полуавтоматические станки. Материал сверла, его конструкцию и форму заточки режущей части выбирают с учетом свойств и структуры обрабатываемого материала, диаметра отверстия, глубины сверления, технологических требований к точности и качеству отверстий.

В большинстве случаев отверстия в деталях из пластмасс получают перовыми и спиральными сверлами, отличающимися от сверл для обработки металлов некоторыми конструктивными особенностями и формой заточки режущей части. Перовые сверла применяют для сверления неглубоких отверстий, к точности и качеству которых не предъявляется высоких требований, а также для сверления отверстий малого диаметра. Спиральные сверла позволяют получить более чистые поверхности отверстия и обеспечивают необходимую при сверлении точность. Отверстия глубиной более 10 … 15 мм рекомендуется сверлить в два приема: сначала сверлом диаметром 5 … 6 мм, а затем сверлом нужного диаметра.

Создание плоских и фасонных поверхностей, выборку пазов, уступов, снятие фасок осуществляют фрезерованием. При этом обрабатываемую деталь плотно прижимают к опорной поверхности станка и жестко закрепляют, место резания охлаждается эмульсиями или воздушной струей. Фрезерование прессованных пластиков и литых изделий производится цилиндрическими и конусными фрезами со спиральным зубом. Для фрезерования плоскостей и уступов применяют торцовые фрезы, оснащенные пластинками из твердых сплавов. Для обработки фасонных поверхностей деталей из гетинакса, текстолита и стеклопластиков используют фасонные фрезы, также оснащенные пластинками из твердых сплавов. Фрезы с пластинками имеют более высокую стойкость; форма фасонного профиля их сохраняется лучше, особенно при обработке материалов с высокими абразивными свойствами. Недостатком их является сложность заточки зубьев. Поэтому для многих пластмасс применяют фасонные твердосплавные фрезы с острозаточенными зубьями.

Токарная обработка пластмасс применяется для деталей, имеющих форму прутков, колец, фланцев, полученных методом литья, экструзии, прессования. Для токарной обработки пластмасс используют резцы с механическим креплением пластинок из быстрорежущей стали, твердых сплавов и алмазных кристаллов. Такие резцы удобны в эксплуатации ввиду того, что изломанную пластинку можно быстро заменить, не снимая резец со станка. Качество обрабатываемой поверхности зависит от свойств материала, геометрических параметров инструмента, режима резания.

Для получения точных размеров деталей из пластмасс необходимо учитывать влияние температурных деформаций при обработке и остаточных напряжений в материале после механической обработки. Для снятия напряжений детали помещают в термокамеру с температурой 50 °С на 48 ч. После термообработки производятся вторичные токарные операции по доводке размеров до проектных значений. Для уменьшения температурных деформаций при токарной обработке применяется жидкостное (для термопластов) или воздушное (для слоистых пластиков) охлаждение.

Некоторые пластические массы промышленность выпускает в виде листов, прутков и плит, и детали из них изготовляют обработкой резанием. В этих случаях операции механической обработки являются завершающими в технологическом процессе изготовления деталей.

При механической обработке пластмасс необходимо учитывать их физико-механические свойства, как-то:

а) низкую теплостойкость и теплопроводность;

б) относительно низкую твердость, обусловливающую применение более острых режущих инструментов, чем при резании металлов;

в) абразивное действие некоторых пластмасс, что ускоряет износ режущих инструментов.

Низкая теплопроводность пластмасс приводит к тому, что тепло, образующееся при их обработке, в значительно большей степени переходит в режущий инструмент, чем при обработке металлов. При обработке термопластичных материалов в инструмент переходит 24% тепла, а при обработке термореактивных материалов — 90%. Концентрация тепла в инструменте вызывает нагрев его режущих кромок до высоких температур.

В отличие от металлов, пластмассы имеют низкую теплостойкость — не выше 300 °С. Повышение температуры в зоне резания снижает показатели механических свойств обработанных поверхностей пластмасс. Термопластические материалы уже при 70—100 °С размягчаются, обработанная поверхность оплавляется, и шероховатость ее увеличивается. При резании термореактивных материалов начиная с 160—250 °С происходит разложение связующих смол, и качество обработанных поверхностей заметно ухудшается. Следовательно, при обработке термопластичных и термореактивных материалов следует выбирать такие режимы резания, при которых температура в зоне резания не была бы выше температуры теплостойкости обрабатываемого материала.

Режущие инструменты для обработки пластмасс изготовляют из инструментальных сталей, минералокерамических сплавов и алмазов. Износ инструментов, в основном абразивно-механический, наиболее интенсивно протекает по задней поверхности. Режущая кромка округляется.

Механическая обработка пластмасс выполняется на универсальных металлорежущих и деревообделочных станках и на специализированных полуавтоматах и автоматах. Станки для обработки пластмасс должны иметь специальные устройства для отсоса стружки и пыли.

Разрезка. Многие пластмассы поставляются в виде листов. Толщина листа может быть от 0,5 до 70 мм. Разрезка листов на штучные заготовки и обрезка их по контуру осуществляются ленточными и дисковыми пилами, дисковыми фрезами и отрезными абразивными и алмазными кругами.

Ленточные пилы позволяют получить из листа детали фасонного профиля, а также разрезать круглые стержни и трубы. При разрезке листов толщиной до 2 мм применяют пилы без развода зубьев. Пилы изготовляют из углеродистых и быстрорежущих сталей.

Листы из термореактивных пластмасс типа гетинакса и текстолита разрезают дисковыми пилами, изготовленными из легированной стали 9ХФ, и сегментными фрезами из быстрорежущей стали.

Толщина разрезаемых листов — до 45 мм.

Листы термореактивных и термопластичных пластмасс часто разрезают на фрезерных станках мод. 6М82ГБ и 6Н81Г фрезами из легированной или быстрорежущей стали. Термореактивные пластмассы целесообразно разрезать фрезами, оснащенными пластинками твердых сплавов ВК6, ВК6М и ВК8.

Листы из текстолита и гетинакса толщиной до 25 мм разрезают абразивными кругами. Применяют электрокорундовые круги диаметром до 250 мм, толщиной 2—3 мм, на бакелитовой или вулканитовой связке с твердостью СМ1-СТ1, зернистостью 40—80, с открытой структурой. Разрезка абразивными кругами обеспечивает высокое качество обработанных поверхностей. Листы толщиной до 8 мм иногда разрезают алмазными отрезными кругами, что дает повышение производительности труда.

Точение деталей из пластмасс применяется широко. Точением обрабатываются не только заготовки из прутков и листов, но и детали, полученные литьем и прессованием. Во многих случаях механическая обработка повышает точность деталей.

Обработка деталей из пластмасс ведется на универсальных металлорежущих станках и токарных автоматах. В массовом производстве детали из пластмасс обрабатываются на специальных станках и автоматах.

Токарные резцы для обработки пластмасс по своей форме и назначению аналогичны резцам, предназначенным для обработки металлов; отличаются они только отсутствием фасок и стружечных канавок на рабочей части.

Для обработки термореактивных материалов резцы изготовляют из быстрорежущих сталей либо оснащают пластинками твердого сплава марок ВК6, ВК8 со следующими геометрическими параметрами: у=10—20°; а- 10—20°; ф = 45°.

При обработке органического стекла применяют алмазные резцы. Алмазное точение деталей из органического стекла позволяет получить обработанные поверхности прозрачными. Кроме того, алмазное точение позволяет повысить производительность труда по сравнению с точением быстрорежущими резцами.

В числителе указаны режимы резания при черновом точении, а в знаменателе— при чистовом. При черновом точении достигается точность 4-го класса, а при чистовом — 2а — 3-го классов.

При точении термопластичных материалов целесообразно охлаждение эмульсией или водой зоны резания, а при точении термореактивных материалов — сжатым воздухом.

Фрезерование пластмасс осуществляется на быстроходных горизонтально- и вертикально-фрезерных металлообрабатывающих станках, оснащенных устройствами для улавливания и отсоса стружки и пыли. Фрезерование производится цилиндрическими, торцевыми, фасонными и концевыми фрезами.

Для фрезерования термопластичных материалов фрезы изготовляют из легированных и быстрорежущих сталей, а для обработки термореактивных материалов их оснащают твердыми сплавами ВК6 и ВК8. Фрезы для обработки пластмасс должны иметь большие задние углы (а=10—30°), простую форму передней поверхности, большой угол наклона главных режущих кромок к оси фрезы (со = 20—25°), что обеспечивает плавную, безударную работу.

В числителе указаны режимы резания для черновой обработки, а в знаменателе — для чистовой.

При черновом фрезеровании достигается точность 7-го класса, при чистовом — 4—5-го классов. Фрезы при обработке целесообразно охлаждать сжатым воздухом.

Сверление. В качестве режущих инструментов для образования отверстий в пластмассах применяют перовые и спиральные сверла, изготовленные из быстрорежущих сталей, оснащенные пластинками твердого сплава, цельнотвердосплавные, алмазные сверла и вырезные резцы.

Образование отверстий производится на сверлильных станках, предназначенных для обработки металлов, а также на специальных станках.

После сверления пластмасс производится рассверливание, зенкерование, развертывание и нарезание резьбы.

Качество обработанных поверхностей зависит от геометрических параметров сверл. В наибольшей степени влияет угол при вершине.

Выбор переднего угла осуществляется только для перовых и твердосплавных сверл.

Отделочные операции. После прессования или механической обработки многие детали из пластмасс проходят отделочные операции. К этим операциям относятся опиливание, шлифование, галтовка, дробеструйная обработка и полирование.

Проблемы коррозии, гниения и разрушения от влаги одни из самых часто встречающихся в процессе эксплуатации зданий, сооружений, инженерных конструкций, различной техники. В наше время разработано множество методов борьбы с ними. Все методы отличаются друг от друга не только стоимостью, но и эффективностью и сроком службы. В этой статье описан новый эффективный материал для гидроизоляции любых видов поверхности.

Чего только нет среди современных строительных материалов, к примеру, есть – жидкое стекло, жидкие гвозди и так далее, а есть и жидкое дерево. Что это такое, для чего используется и какие разновидности данного вида материала существуют, известно далеко не всем.

Описание и свойства

Полимер играет роль основы и связующего компонента, это может быть любая термически пластичная синтетическая смола, могут быть добавлены и полипропилен, поливинилхлориды, полиэтиленовые смолы и другие аналогичные элементы.

Среди свойств, характеризующих покрытие жидкое дерево, нужно выделить такие:

-

при застывании, материал внешне становится полностью неотличим от натуральной древесины;

данный материал практически не вступает во взаимодействие с внешней средой, соответственно не приходит в негодность;

не выделяет никаких вредных для здоровья человека веществ, поскольку не содержит ни формальдегидов, ни каких-либо иных примесей;

этот вид материала отличается высокой устойчивостью ко всем видам механических воздействий, даже поцарапать чем-либо острым его крайне сложно;

температурные колебания, в пределах которого жидкое дерево не видоизменяется, находятся в рамках от -50 градусов до +180, по шкале Цельсия;

для изделий, обработанных жидким деревом не потребуется абсолютно никакая другая обработка или покраска;

используя материал не как красящий, а просто залив его в форму, можно получить изделие, внешне не отличимое от деревянного, но полностью лишенное всех его недостатков;

Недостатков, как таковых, у жидкого дерева просто нет, единственное, с чем придется столкнуться при желании использовать этот материал – с необходимостью внимательно знакомиться с составом и предпочтительным целевым использованием, все это указано на этикетках производителями.

Применение

Помимо имитации отделочных и строительных деревянных досок, из этого материала выпускаются различные элементы, как для строительных нужд, так и для декора интерьера. То есть из жидкого дерева делаются балясины, перила, розетки, фронтоны и многое другое.

Кроме всего вышеперечисленного, из данного материала производят готовую садовую мебель – от столиков до лавочек, делают декоративные мостики, лесенки, целые сборные беседки, уголки для пикников, арки для вьющихся растений и многое другое.

Плюсы и минусы

Помимо того, что абсолютно все технические характеристики данного материала и, соответственно, его непосредственные свойства. Являются одновременно и очевидными плюсами, у древесного полимера есть и ряд других достоинств:

невозможность получить занозу идя босиком по настилу перед бассейном, например, так же материал используется для постройки небольших частных пирсов и всего, что находится в условиях высокой влажности, к примеру, стен лодочного сарая;

То есть, по своей сути, материал является полной заменой деревянных досок, при чем обладает всеми качествами древесины, кроме ее недостатков.

К минусам полимерной древесины можно отнести только ее стоимость, по сравнению с простыми досками ДПК стоит в разы дороже, но если сложить вместе все затраты, которых потребует использование обычного дерева, то есть оплату пропиток, лакокрасочное покрытие и так далее, то цена на полимерные доски уже не покажется столь высокой.

Что же касается доски ДПК, то на цену влияют размеры изделия. К примеру, полимерные доски российского производства в среднем стоят следующие суммы:

- 4000Х120Х25 мм (маркировка LWT-07) – от 350 рублей;

- 4000Х144Х20 мм (маркировка LWT-08) — от 420 рублей;

- 4000Х138Х25 мм (маркировка LWT-09) – от 460 рублей;

- 4000x133x24 мм (маркировка LWT-11) – от 410 рублей.

Что же касается декоративных элементов и садовых конструкций или мебели, выполненных из ДПК, то ценовых пределов не существует, все зависит от производителя и сложности самого изделия, к примеру арка для вьющихся растений при самой маленькой ширине в 35 см может стоить и 600 рублей и превысить порог в 3000 рублей.

Стоимость ДПК, разумеется, в разы выше, чем обычного дерева, но и прослужат такие доски намного дольше, не потребуют ни ремонта, ни каких-либо дополнительных затрат, а по ряду параметров, например, по тепловой изоляции и поглощению шума, стены, выполненные из этого материала намного лучше, чем сделанные из обыкновенных деревянных досок.

Все привыкли, что такой материал, как пластмасса, представлен жесткими или упругими изделиями, тем не менее, в последние годы появился жидкий пластик, и многие интересуются, что это такое, и где он может применяться в быту.

Что такое жидкий пластик

Жидкие пластики – понятие, включающее в себя разнообразие материалов, производимых на основе полимеров, которые имеют текучую консистенцию, переходящую в твердую форму при химических процессах или воздействии воздуха и определенной температуры.

Производители выпускают несколько видов подобного материала, различающегося по своей функциональности, составу, области использования и внешнему виду.

По составу жидкая пластмасса подразделяется на:

- однокомпонентную;

- состоящую из двух- и более компонентов.

Однокомпонентные составы производятся с использованием органического растворителя, где наполнителем выступает полиуретан или алкидной, акриловой смолы, в состав которых вводятся необходимые добавки в виде пластификаторов, модификаторов, пигментов и прочих добавок, усиливающих эффект жидкого пластика и придающих ему особые свойства.

В зависимости от состава, жидкая пластмасса может использоваться для работы с различными материалами – древесиной, металлами, полимерными конструкциями, бетоном, штукатуркой и другими. Чаще всего жидкий пластик для подобных целей представлен различными красками и эмалями, которые при нанесении и последующего высыхания образуют плотную полимерную пленку, надежно защищающую поверхности от различного рода воздействий — пыли и грязи, механических нагрузок, температурных перепадов, воздействия агрессивных сред.

Отдельно следует сказать о двухкомпонентных литьевых составах, которые в результате смешивания двух веществ затвердевают в течение нескольких минут.

Жидкий пластик – применение однокомпонентных составов

Используется жидкий полимерный состав в зависимости от входящих в его состав ингредиентов, в самых различных целях и местах.

Жидкая пластмасса в виде красок и эмалей на полиуретановой основе, алкидной и акриловой базе преимущественно используется для защиты поверхностей от негативных воздействий окружающей среды, а благодаря входящим в состав окрашивающим пигментам, придает поверхностям из различного материала еще и декоративность. Полиуретановая эмаль активно используется для защиты бетонных полов, металлических и деревянных конструкций, каменных поверхностей, композитных материалов, как внутри помещений, так и снаружи, но с их предварительной грунтовкой.

Полимерное покрытие отличается высокой устойчивостью к воздействию ультрафиолета, механических нагрузок, высокой влажности окружающего воздуха, температурным перепадам. Подобная функция эмали способствует увеличению срока эксплуатации конструкций, окрашенных полиуретановыми красками. Яркий пример высокой износостойкости полимерных красок – дорожная разметка на автотрассах и пешеходных переходах, которая без потери своих качеств может эксплуатироваться годами. В быту такие эмали нашли применение в сфере ремонта. Ими можно окрашивать уличные лестницы, фасады и малоформатные архитектурные изделия в ландшафте загородных домов, внутренние поверхности в таких помещениях как ванные комнаты, санузлы, балконы и лоджии.

Жидкий пластик для металла

Для защиты металлических конструкций от ржавчины применяется краска в виде эмали, изготовленная на базе алкидной смолы, органического растворителя и полимерного наполнителя. Преимуществом подобного материала служит то, что эмаль может применяться на металлических поверхностях как новых, так и подверженных уже процессу коррозии, с предварительной очисткой отслаивающихся мест старой краски. Благодаря образующейся полимерной пленке на поверхности конструкции, поверхность надежно защищена от воздействия атмосферных осадков и коррозии. В быту такая краска может быть использована для окраски балконных решеток, металлических изделий козырьков над входными дверями, лестниц, архитектурных малых форм на загородном участке, гаражных ворот, труб водо- тепло- и газоснабжения.

Жидкий пластик для ванной

Пластмасса в жидком виде преимущественно используется для герметизации стыков между самой ванной и стенами, кафельным полом и вертикальными поверхн6остями и для обновления покрытия ванны либо душевого поддона. Реставрация старой ванны может осуществляться несколькими способами с использованием различных составов:

- Покрытие восстанавливается при помощи акриловой смеси.

- Поверхность сантехнического прибора ремонтируется путем нанесения специальной эмали, изготовленной на базе полимерных материалов.

Реставрация ванны акриловым составом осуществляется наливным методом, когда распыленный материал растекается по поверхности ванны, образуя ровную по всей площади прочную пленку. В результате такого ремонта ванна становится как новая, повышается ее стойкость к механическому воздействию, более длительному сохранению температуры налитой воды, снижается риск развития плесени и грибков.

Жидкий пластик, применяемый для ремонта поверхности сантехнического прибора, дает возможность значительно сэкономить семейный бюджет. В этом случае отпадает необходимость покупки новой ванны и проведения обязательного ремонта пола и стен в этом помещении после демонтажа старого изделия и установки нового. Пользоваться отреставрированной ванной можно уже через полтора суток. Производитель жидкого пластика для ванн гарантирует сохранение покрытия на протяжении двадцати лет, если эксплуатация будет проводиться правильно.

Жидкий пластик для окон

Если не так давно при установке пластиковых стеклопакетов для герметизации щелей и зазоров использовался силиконовый герметик, то сегодня на смену ему пришел жидкий пластик. Материал используется для ликвидации пустот, образующихся в процессе установки стеклопакетов, изготовленных из ПВХ, монтажа оконных откосов, подоконной доски и прочих пластмассовых деталей, которые входят в комплект оконного блока. Клеящий состав представляет собой густую жидкость белого цвета или прозрачную. После высыхания материал приобретает вид эластичной пленки, которая намертво соединяет нужные детали наподобие диффузной сварки. В результате образуется монолитная поверхность, без мельчайших зазоров и щелей.

В строительных магазинах подобный материал, предназначенный именно для окон, представлен жидким пластиком под маркой Cocmofen, который пользуется повышенным вниманием строителей и домашних умельцев. От своего предшественника – силиконового герметика он отличается устойчивостью окраски, которая не теряет своего цвета по истечении времени, а также безусадочностью. Материал этой марки производится в двух видах:

В первом варианте жидкая пластмасса применяется для заделки швов соединения оконных профилей, произведенных из ПВХ. Такие швы обладают высокой устойчивостью к ультрафиолету, надежностью, прочностью и длительным сроком эксплуатации соединенных деталей. Второй состав используется для моментального приклеивания таких жестких элементов оконного блока, как нащельники, сливы и другие деталей фурнитурного набора.

Жидкий пластик для дерева

Для сохранения древесины от негативных воздействий окружающей среды, в результате которых происходит гниение и разрушение структуры дерева, применяется жидкая пластмасса в виде краски, изготовленной на водно-акриловой основе. Подобным материалом можно окрашивать деревянные конструкции и поверхности как внутри помещений, так и на улице, поскольку краска на водной основе абсолютно безопасна, не издает неприятных запахов и достаточно быстро сохнет.

Жидким пластиком хорошо закрашивать торцы венцов деревянного сруба, благодаря чему дом будет дольше эксплуатироваться. Краска создает на поверхности древесины прочную эластичную пленку, через которую не проникнет ни вода, ни насекомые. Она отлично переносит резкие температурные перепады воздуха, устойчива к механическим повреждениям, использованию моющих растворов.

Выбирая в качестве защиты деревянных поверхностей жидкий пластик, цвет можно подбирать любой, который со временем не выгорает, поскольку в состав вводятся специальные вещества, препятствующие разрушению полимерной пленки и потере цвета. Жидкий пластик рекомендуется для окраски всех деревянных конструкций, которые круглый год находятся на улице: пол на террасах и верандах, лестницы, заборы, малые архитектурные формы.

Жидкий пластик для заливки (в форму)

Этот вид жидкой пластмассы несколько отличается от вышеперечисленных пластиков, так как производится в виде двухкомпонентного материала и применяется лишь для создания архитектурных деталей, различных фигурок и прочих всевозможных предметов.

Материал для творчества можно получить путем смешивания двух или более компонентов, в результате получается текучая субстанция, которая после заливки в форму быстро, буквально за несколько минут, отвердевает до стеклообразного состояния. Жидкая пластмасса воспроизводит мельчайшие элементы и фактуру заданной формы, и кроме этого:

- отличается высокими механическими свойствами;

- может окрашиваться в различные цвета;

- поддается обработке на станках – фрезеровке и полировке;

- не разрушается под ультрафиолетовыми лучами.

Жидкий пластик как пользоваться

При использовании Космофена, состав наносится на очищенную и обезжиренную поверхность. Из тюбика нужно выдавить нужное количество клея на место соединения пластиковых деталей тонким ровным слоем. Разгладить клей можно смоченным в ацетоне пальцем, но предварительно необходимо надеть резиновые перчатки. Но не нужно стараться его втереть в стык. Состав наносится небольшими участками длиной по 30-40 см, чтобы исключить быстрое отвердевание части шва.

Материал на водной основе для обработки древесины наносится кистью, валиком, краскопультом, точно также применяется полиуретановая эмаль для окраски всех остальных поверхностей. В любом случае производитель указывает о способах нанесения на упаковке материала.

Какой жидкий пластик лучший сложно сказать, все зависит от области применения и выполняемой задачи.

Как удалить жидкий пластик

В случае нечаянного попадания клея на пластиковые детали стеклопакета, удалить его можно тонким лезвием, а место после этого зачистить специальным растворителем.

Капли водного состава жидкой пластмассы легко очищаются водой, пока они не высохли. Сухие частицы краски снимаются также кончиком ножа или подобными инструментами.

На металлической поверхности жидкий пластик, если речь идет о Космофене, удаляется при помощи растворителей, а его высохшая субстанция легко удаляется в виде пленки, потому как адгезия этого материала к металлу нулевая.

Производители жидкого пластика

Производители двухкомпонентных пластиков, в основном, зарубежные:

Использование однокомпонентной жидкой пластмассы позволяет надежно защитить конструкции от негативных влияний, а двухкомпонентной создавать своими руками уникальные изделия.

Обработка пластмасс

Многие пластмассы можно достаточно легко обрабатывать обычными для металлов методами: сверлением, пилением, фрезерованием, точением и даже лазерной резкой. Причем для распиливания следует пользоваться ножовкой по металлу или лобзиком, но не пилой по дереву. Для ручной резки листов (оргстекло) используют специальный резак. Окончательную обработку можно выполнять шлифованием и полированием. Однако для пластмасс существуют свои особенности, из которых главные - это низкая температура плавления и низкая теплопроводность. Поэтому важно контролировать перегрев детали. В особенности это относится к акриловым полимерам (оргстекло) имеющим очень низкую теплопроводность и температуру размягчения. При нагреве полимера, стружка размягчается и начинает прилипать к обрабатывающему инструменту. Отчасти нагрев пластмасс снизится если инструменту будет заточен, что исключит излишнее трение. При сверлении отверстий необходимо периодически останавливать процесс, вынимая сверло для охлаждения и удаления стружки.

Если пластмасса хрупкая, например оргстекло, то при сверлении сквозных отверстий, необходимо под низ подкладывать деревянную дощечку (или что то подобное) для предотвращения обламывания краев при выходе сверла.

Коэффициент термического расширения пластмасс значительно выше чем у металлов, поэтому в случаи необходимости получения точных размеров, перед измерением размеров деталь необходимо охладить.

После сверления, пиления или другой обработки, часто возникает необходимость в шлифовании и полировании поверхности. Полирование пластмасс можно осуществлять следующими способам:

1. Механическое полирование

2. Термическое полирование

3. Химическое полирование

В то время когда определенные свойства являются недостатками при механическом полировании, например низкая температура плавления и низкая теплопроводности, при других способах полирования могут оказаться достоинством.

При механическом полировании полимеров основное внимание необходимо уделять отсутствию перегрева, что при низкой теплопроводности может произойти очень легко.

Если вам нужно отшлифовать и отполировать незначительную площадь, то учитывая податливость пластмасс механической обработки, шлифовать и полировать пластмассу лучше вручную, периодически проверяя нагретость поверхности пальцем. Однако мы приведем режимы механической обработки (которые для некоторых могут оказаться ограничением ручной обработки):

Окружная скорость - 12-15 м/с

Удельное давление на обрабатываемую поверхность - 0,2-0,1 кГ/см2

То есть при шлифовании и полировании полимеров требуемое давление на поверхность в 10 раз, а скорость в 3 раза меньше чем при полировании стали. На заключительных этапах обработки давление должно быть наименьшим.

Теперь о том, какие средства использовать для шлифования и полирования. Со шлифование все понятно, берем обычную шкурку зернистостью примерно от Р800 и мельче, и шлифуем последовательно переходя к другой зернистости, как при шлифовании любого другого материала. После шлифования шкуркой следует этап полирование пастами или суспензиями.

Термическое полирование заключается в оплавлении неровностей поверхности под действием нагретого газа, и оказывается возможным благодаря относительно низкой температуре плавления полимеров. Такая обработка подходит только для так называемых термопластов - полимеров расплавляющихся при нагревании.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Читайте также: