Робот для обработки дерева

Обновлено: 15.09.2024

Сейчас роботы широко используются в разных отраслях промышленности с целью автоматизации. Хотя их применение в мебельном производстве и деревообработке не так велико.

- полирование

функция контроля давления коботов UR обеспечивает однородное шлифование и полирование даже на неровных поверхностях; - вкручивание винтов

коботы обеспечивают точное закручивание, поддерживая в процедурах затяжки идеальные уровни крутящих моментов со стабильной повторяемостью; - сборочные операции

коботы идеально подходят для улучшения производительности и качества процесса, снижая риск несчастных случаев у работающих рядом с тяжелой техникой, в свою очередь руки-роботы могут собирать детали из пластика, металла или других материалов.

Помимо производственных задач руки-роботы, оснащенные системой камер, могут выполнять задачи по контролю качества. А выявление бракованных деталей перед дальнейшей обработкой также приводит к сокращению отходов.

Коботы легко настраиваются для различных задач без изменения схемы производства. Эта гибкость обеспечивает быстрый возврат инвестиций и тем самым коботы окупают себя за 6-12 месяцев.

Коботы от Universal Robots отличаются простым и интуитивно понятным управлением, быстро и легко настраиваются в соответствии с новыми требованиями. В среднем на установку и настройку кобота для выполнения новой задачи уходит полдня.

Некоторые исследования говорят, что к 2025 году роботы будут выполнять 52% всех рабочих задач. Роботы, вероятно, будут играть более важную роль в переработке древесины, поскольку они будут выполнять опасную или трудную работу.

В качестве примера применения коботов Universal Robot в мебельной промышленности можем рассмотреть кейс румынского производителя STAER INTERNATIONAL.

Фабрика насчитывала более 300 работников. И хотела упростить и автоматизировать процесс по полировку дверей и других поверхностей, вкручивание винтов и подъемно-транспортные операции без ущерба для общего технологического процесса.

В качестве решения поставленной задачи была предложена установка кобота UR10.

Эта модель с грузоподъемностью 10 кг и охватом 1300 мм идеально подходит для выполнения сложных заданий, требующих преодоления больших расстояний и переноса тяжелых предметов.

В результате автоматизации компания STAER INTERNATIONAL быстро и успешно внедрила кобота UR для требуемых операций, улучшила качество и оптимизировала свои процессы. И сотрудники смогли переключиться на иные, более значимые задачи. Сейчас предприятие занимается поиском новых сфер возможного применения коботов у себя на производстве.

Если вас заинтересовал робот UR10 и вы захотели приобрести его для своего производства, стоимость и полные характеристики вы можете найти по ссылке на нашем сайте.

По всем техническим вопросам вы можете обратиться к нашим специалистам по телефону +375 (17) 500-94-00.

Деревообработка является специфическим видом обработки твердых материалов. Работа с деревом требует точности и аккуратности, особенно это касается ценных сортов. Промышленные роботы обладают обоими этими качествами, позволяя выполнять самые разнообразные виды обработки древесины.

При производстве мебели роботы могут выполнять множество стандартных операций по подготовке деталей, сборке, окраске и пр.

Типовыми операциями, которые могут быть выполнены промышленными роботами на деревообрабатывающих и мебельных предприятиях являются:

- Паллетизация и депаллетизация деталей и готовых изделий

- Упаковка продукции

- Сортировка и отбраковка продукции

- Маркировка и нанесение этикеток

- Обработка материала (резка, сверление, фрезерование и пр.)

- Загрузка деревообрабатывающих станков

- Сборка мебели

- Окраска, нанесение пропиток и лаков

- Нанесение клея и герметиков

В деревообработке первые полностью автоматизированные комплексы появились в 1970-х годах. Это были традиционные манипуляторы-перекладчики для загрузки и разгрузки станков. С тех пор технологии шагнули далеко вперёд, но многие производственники до сих пор придерживаются мнения, что промышленные роботы предназначены исключительно для избавления человека от монотонной работы и повышения производительности при поточном методе производства.

Это действительно один из ключевых стимулов роботизации, но далеко не единственный. По словам исполнительного директора Национальной Ассоциации участников рынка робототехники Алисы Конюховской, внедрение роботов оправдано при наличии факторов, которые в английском языке называют 4D: dull — скучный, повторяющийся, dirty — грязный, dangerous — опасный, dear — дорогой (имеется в виду стоимость человеческого труда).

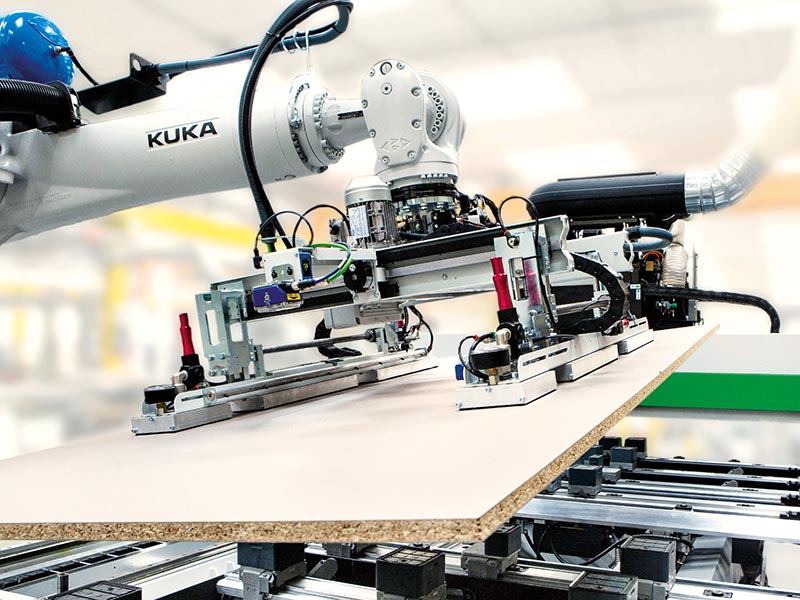

Антропоморфные роботы KUKA избавляют персонал от простых и монотонных действий, таких как составление комплектов деталей. Что интересно — саму сборку изделий проводят операторы, а помогают им в этом коллаборативные роботы Universal Robots, которые выполняют операции по установке баз петель и нанесения клея на панели.

За логистику между различными участками и станками отвечают мобильные роботы — интеллектуальные шаттлы MiR. Это беспилотные автономные тележки, перемещения которых не ограничены рельсами внутри цехов или механическими препятствиями, такими как протянутые по полу кабели или ступени. Они способны идентифицировать окружающую среду и выбирать наиболее эффективный маршрут. Если один шаттл выйдет из строя, это не прервёт технологическую цепочку, как в случае с роликовым конвейером, а только уменьшит производительность.

Роботы для всех

Принято считать, что роботизация — путь развития крупных компаний, а для небольших игроков она обернётся слишком большими затратами, окупить которые вряд ли удастся. Однако производители и интеграторы промышленных роботов утверждают, что размер фабрик не имеет значения.

Для справки:

Исторически первый промышленный робот, изготовленный по патенту, был выпущен в 1961 году компанией Unimation Inc для завода General Motors в Нью-Джерси.

Производители промышленных роботов констатируют, что отечественная лесная промышленность пока не готова к массовой роботизации своих производств, и причин тому несколько. Среди них желание работать по старинке, неверие в перспективность роботизации производств, имеющееся на производстве оборудование, в основном ориентированное на ручной труд.

Специфика дерева

Большинство компаний производит и продвигает роботы как универсальный продукт, не привязанный к какой-либо определённой задаче. Их адаптацию под конкретные условия осуществляют специальные подразделения, дилеры или системные партнёры. Работа с деревом отличается от металлообработки или производства изделий из пластика и накладывает свою специфику.

Производство без человека

Приведёт ли это к изменениям на отраслевом рынке труда? Безусловно, да. Но изменения будут не теми, которые представляет себе обыватель — сокращение рабочего персонала не означает безработицу. Напротив, Этторе Вики убеждён, что рынок труда в деревообрабатывающей промышленности, как и в любой другой отрасли, почувствует положительный эффект от роботизации. Аналитики предсказывают, что к 2025 году на каждое потерянное из-за роботов рабочее место придётся два новых. Но это будут уже другие специалисты — квалифицированные, обученные работе с высокотехнологичными устройствами и программными продуктами.

Для справки:

Первая попытка создать отечественного робота была сделана в 1980-х годах. Специалисты Всесоюзного научно-исследовательского института деревообрабатывающего машиностроения разработали стационарный автоматический манипулятор, оснащённый вакуумными присосками.

Его предполагалось использовать в составе автоматизированных мебельных линий для загрузки, выгрузки и переориентации деревянных щитов. Конструкторы создали опытный образец и провели приёмочные испытания. Однако в серийное производство робот так и не запустили — помешала экономическая ситуация в стране.

Роботы и COVID-19

Эксперты считают, что пандемия коронавируса станет стимулом для внедрения роботизированных технологий во все сферы жизни, в том числе в производство продукции из дерева.

Для справки:

Исторически первый промышленный робот, изготовленный по патенту, был выпущен в 1961 году компанией Unimation Inc для завода General Motors в Нью-Джерси.

Роботизированное фрезерование: резка по сложным траекториям, финансовые выгоды и другие преимущества для производителя.

Выйти на новый уровень сложности изделий без внушительных затрат позволяют роботизированные фрезерные решения. Благодаря высокой скорости и рентабельности производства, вы получаете конкурентные преимущества на рынке.

Роботизированное фрезерование

Роботизация предлагает бо́льшую ценность для бизнеса при меньших затратах. Исследователи из Университета Монса в Бельгии подсчитали, что робот на 30% дешевле станка с таким же рабочим пространством.

Хотите увеличить производительность и доход? – Начните использовать роботов вместо традиционных фрезерных станков (или в дополнение к ним).

Наши специалисты подскажут, как в кратчайший срок выйти на окупаемость роботизированного решения.

Возможности роботизированных фрезерных систем

Роботизированные фрезерные системы – это резка по сложным траекториям, универсальность и многозадачность изготовления деталей высокого качества.

Робот может обрабатывать объекты любого размера, формы и сложности с погрешностью менее 0.4 мм. Роботизированный комплекс отлично зарекомендовал себя в работе со следующими материалами:

Полный перечень материалов уточняйте у наших специалистов. Для обработки более твёрдых материалов – гранита, стали и других твердых металлов применяются роботизированные установки повышенной грузоподъёмности с мощными обрабатывающими инструментами.

Как все происходит?

Роботизированное фрезерование отличается высокой скоростью и точностью. Высококачественные машины достигают точности от 20 до 50 микрон.

Автоматизированные фрезерные системы, в зависимости от набора выполняемых задач, могут быть оснащены широкой линейкой сменного инструмента. При необходимости робота можно быстро перепрограммировать на другие операции, работу с другими материалами.

Читайте также: