Технология деревообработки и изделий из дерева

Обновлено: 18.09.2024

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2017 г. N 431-ст межгосударственный стандарт ГОСТ 17743-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2017 г.

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Установленные в настоящем стандарте термины расположены в систематизированном порядке, отражающем систему понятий данной области знания.

Для каждого понятия установлен один стандартизованный термин.

Не рекомендуемые к применению термины-синонимы приведены в квадратных скобках после стандартизованного термина и обозначены пометой "Нрк".

Термины-синонимы без пометы "Нрк" приведены в качестве справочных данных и не являются стандартизованными.

Заключенная в круглые скобки часть термина может быть опущена при использовании термина в документах по стандартизации.

В алфавитном указателе данные термины приведены отдельно с указанием номера статьи.

Помета, указывающая на область применения многозначного термина, приведена в круглых скобках светлым шрифтом после термина. Помета не является частью термина.

Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия.

Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

Стандартизованные термины набраны полужирным шрифтом, синонимы - курсивом.

1 Область применения

Настоящий стандарт устанавливает термины и определения понятий технологии деревообрабатывающей и мебельной промышленности.

Термины, установленные настоящим стандартом, рекомендуются для применения во всех видах документации и литературы по данной научно-технической отрасли, входящих в сферу действия работ по стандартизации и (или) использующих результаты этих работ.

2 Термины и определения

Основные понятия

1 деревообработка: Совокупность процессов обработки цельной древесины, древесных материалов и производства различных изделий на их основе.

2 деревообрабатывающая промышленность: Отрасль лесной промышленности, совокупность предприятий и организаций, использующих в качестве сырья различные лесоматериалы, осуществляющих путем механической, химико-механической обработки и переработки древесины изготовление различных изделий (столярно-строительные изделия, брусья, шпалы, черновые заготовки, готовые детали для вагоно-, авто-, авиа-, обозо- и судостроения, спички, мебель, тара деревянная и др.) и изготовление древесных материалов (фанера клееная, плиты древесные и др.).

3 мебельная промышленность: Отрасль деревообрабатывающей промышленности, совокупность предприятий и организаций, использующих в качестве сырья различные пиломатериалы, древесные материалы, изделия из металлов, пластмасс и др., и осуществляющих изготовление мебели на их основе.

4 технология деревообработки (технология деревообрабатывающей промышленности): Совокупность методов, способов, режимов обработки, изменения состояния, свойств, формы сырья, материалов и полуфабрикатов, реализуемых в процессе производства продукции деревообрабатывающей промышленности, а также используемых при этом оборудования, оснастки и приспособлений.

5 технология мебельной промышленности: Совокупность методов, способов, режимов обработки, изменения состояния, свойств, формы сырья, материалов и полуфабрикатов, реализуемых в процессе производства изделий мебели, а также используемых при этом оборудования, оснастки и приспособлений.

Основные материалы, полуфабрикаты и комплектующие изделия в деревообработке и производстве мебели

древесина: Совокупность вторичных тканей (проводящих, механических и запасающих), расположенных в стволах, ветвях и корнях древесных растений между корой и сердцевиной.

хвойные породы: Породы, относящиеся к голосеменным растениям с узкими игловидными или чешуевидными листьями (хвоей), большей частью вечнозеленые и смолистые; макроструктура древесины большинства пород характеризуется наличием смоляных ходов, хорошо заметных границ годичных слоев.

лиственные породы: Породы, относящиеся к покрытосеменным растениям с хорошо развитыми листовыми пластинками; макроструктура их древесины характеризуется наличием или сосудов и (или) сердцевидных лучей, и (или) размытых границ годичных слоев.

мягкие лиственные породы: Породы, статическая торцовая твердость которых 49 Н/мм и менее.

твердые лиственные породы: Породы, статическая торцовая твердость которых 50 Н/мм и более.

11 древесина деревьев тропических пород (древесина экзотических пород): Древесина деревьев, произрастающих между тропиком Рака и тропиком Козерога, и производимые в странах, расположенных в этой зоне, лесоматериалы (бревна, пиломатериалы, шпон и фанера клееная), предназначенные для промышленного использования.

пилопродукция: Пилопродукция из древесины, полученная в результате продольного и поперечного деления полученных частей.

пиломатериалы: Пилопродукция установленных размеров и качества, имеющая, как минимум, две плоскопараллельные пласти.

14 черновая мебельная заготовка (ЧМЗ): Заготовка из цельной массивной древесины в виде доски или бруска, предназначенная для изготовления детали мебели, имеющая заданные размеры, с припусками на усушку, торцевание, и фрезерование по сечению.

15 щитовая [панель] заготовка (деталь): Заготовка или деталь, полученные в результате раскроя полноформатной древесной плиты.

16 кратная заготовка: Заготовка, размеры которой с учетом припусков на дальнейшую обработку позволяют разделить ее по длине, по ширине или по толщине на несколько меньших одинаковых заготовок или деталей заданного размера без образования остатка (отхода), исключая опилки и стружку.

17 древесные материалы: Конструкционные, облицовочные, изоляционные и поделочные материалы, получаемые путем обработки натуральной древесины давлением при повышенных температурах, пропиткой связующими веществами (например, синтетической смолой), склеиванием и т.д.

18 древесноволокнистые плиты: Листовые и плитные материалы мокрого и сухого способа производства, изготавливаемые плоским прессованием из волокон древесины или другого лигноцеллюлозного сырья, путем их свойлачивания с добавлением связующих.

19 древесноволокнистые плиты сухого способа производства: Листовые и плитные материалы, получаемые путем горячего прессования сухого волокнистого ковра с добавлением связующего, разделяемые на плиты низкой плотности - до 300 кг/куб.м., средней плотности - от 300 до 800 кг/куб.м. и высокой плотности - свыше 800 кг/куб.м., с использованием транслитерации получившие названия соответственно - ЛДФ, МДФ и ХДФ.

20 древесностружечные плиты: Листовые и плитные материалы, изготавливаемые из измельченной древесины или других лигноцеллюлозных материалов (щепы, спичечной соломки, стружек, измельченных обрезков, костры и т.д.), связываемых друг с другом путем использования органического связующего под воздействием одного или нескольких факторов: тепло, давление, влажность, катализатор и т.д.

21 плита ориентированно-стружечная (ОСП): Древесные плиты, изготавливаемые из широких стружек, по форме близких к квадратной, накладываемых друг на друга слоями под прямым углом и склеиваемых под давлением при высокой температуре.

22 ламинированные плиты [ДСП ламинированная; МДФ ламинированная]: Плиты из древесных материалов, пласти которых облицованы пленками на основе бумаг, пропитанных термореактивными смолами с неполной поликонденсацией, путем их горячего напрессовывания и приклеивания в процессе полного отверждения смолы.

23 столярная плита: Древесный материал, плита со средним слоем из параллельных, склеенных или не склеенных между собой брусков, по двум пластям облицованным одним или двумя слоями шпона или фанерой клееной.

24 клееный щит: Древесный материал, плита из брусков, склеенных между собой по кромкам на гладкую фугу.

25 клееный брусок: Древесный материал, брусок из двух или трех более тонких брусков, склеенных между собой по пластям.

26 шпон: Тонкий слой древесины в виде листа или полосы неопределенно большой длины, отделенный от ванчеса или чурака путем строгания или лущения.

Примечание - По способу производства разделяется шпон лущеный и шпон строганый.

Применительно к рассматриваемой нами деревообработке это может быть производство обшивочной доски или доски пола (готовая продукция) из древесины сосны (исходный материал). Или производство корпусной мебели из плит ЛДСП.

При этом бросается в глаза то обстоятельство что большинство Технологических процессов вообще и в деревообработке в частности, это процессы сложные, которые в свою очередь могут быть разбиты на более простые.

Так Технологический процесс производства обшивочной доски из древесины сосны разбивается на совокупность технологических процессов подготовки материала (пиление, сушка, придание правильной геометрии, профилирование, декоративное покрытие) до полной готовности конечного изделия.

В случае же Технологического процесса производства корпусной мебели из плит ЛДСП это совокупность технологических процессов изготовления его деталей, сборки их в конечное изделие и оснащение фурнитурой до полной готовности.

Таким образом очевидно, что конечные изделия или готовая продукция, получаемая из древесины очень разнообразна. Они могут состоять из большого количества различных по форме и размерам деталей. Сами детали могут быть цельными или состоящими из других деталей, а так же составными (клееными). Каждая деталь так же требует своего Технологического процесса для производства.

Технологические процессы обработки деталей состоят из отдельных операций. Операцией принято называть процесс, который происходит по отношению к одинаковым деталям при использовании неизменных средств труда. Операции могут быть разделены на технологические и вспомогательные.

Технологические операции это те, при выполнении которых детали изменяют размеры, состояние, форму и перемещаются внутри рабочего места. Это, например, строгание, нанесение клея, фрезерование, сборка и другие подобные. При вспомогательных операциях детали не изменяется - укладка в стопы, сортировка, хранение.

Рабочее место, неотъемлемая часть технологического процесса обработки древесины. Так называют определенную часть производственного помещения, на котором размещено оборудование, приспособления, материалы и инструменты, необходимые для выполнения данной операции. Существенное значение для выполнения любой операции имеет порядок размещения необходимого на рабочем месте.

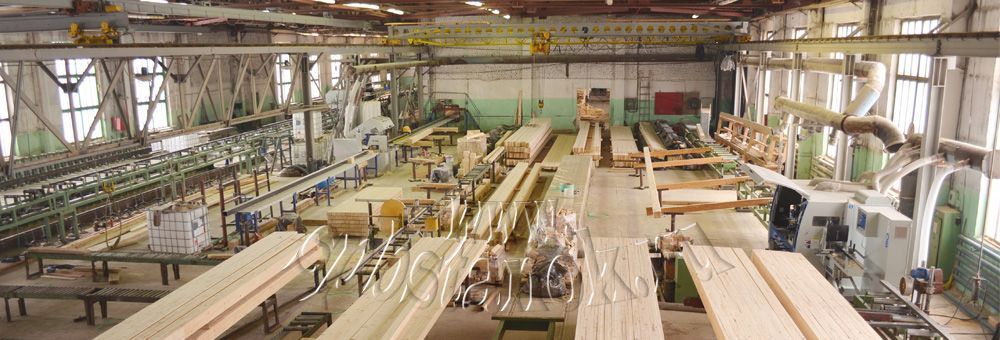

На современных деревообрабатывающих предприятиях Технологические процессы изготовления изделий из древесины механизированы. А степень механизации, как правило зависит от объемов переработки и следовательно размеров самого предприятия.

Технологические процессы при изготовлении столярно-мебельных изделий.

Теперь от общих слов о Технологических процессах изготовления изделий из древесины мы можем перейти к рассмотрению конкретных примеров, а именно к изготовлению столярно-мебельных изделий.

Операция сушки пиломатериалов и шпона перед отправкой на производство — одна из первых стадий технологического процесса на предприятиях, применяющих эти материалы.

Следующая важная операция - раскрой пиломатериалов на заготовки определенных размеров, из которых затем получают детали. Такие заготовки после раскроя называются черновыми заготовками. Операция раскроя может производиться как до, так и после сушки, здесь все зависит от размеров и конструкции заготовок и конечных изделий.

Затем следует операция механической обработки заготовок, ее как правило, делят на две стадии. На первой стадии заготовки обрабатывают с четырех сторон по сечению и придают окончательную длину, обеспечивая правильность геометрической формы и точность размеров. Эта стадия так и называется механическая обработка черновых заготовок, результатом ее выполнения становятся чистовые заготовки.

На второй стадии механической обработки заготовок на деталях формируются шипы, проушины, сверлятся отверстия, производится выборка гнезд, шлифование и т. д. Это стадия механической обработки чистовых заготовок, результатом ее выполнения становятся готовые детали.

Две стадии механической обработки, идущие одна за другой характерны для предприятий использующих заготовки из цельной древесины. Если же для изготовления конечного изделия используются составные (клееные) или детали, требующие дополнительного специального покрытия, то технологический процесс дополняется операциями склеивания или облицовывания.

Операции сборки готовых изделий также можно разбить на несколько этапов. На первом этапе операции сборки может быть произведена сборка деталей в сборочные единицы (рамки, щиты, коробки и т. д.). На следующем уже сборочные единицы подвергаются дополнительной обработке для устранения провесов, выверки размеров и, при необходимости, высверливания гнезд. На завершающем этапе - окончательная общая сборка конечного изделия.

Операция отделки может производиться до или после общей сборки конечного изделия.

Выше перечисленные операции, этапы и стадии операций, в свою очередь, подразделяют на более простые операции. Например операция раскроя досок на черновые заготовки включает в себя распиливания досок вдоль и поперечное торцевание, а при использовании в производстве клееных заготовок добавляется еще и операция по выборке сучков. Этому может предшествовать операция предварительной разметки доски.

Операция это не какая-то жестко регламентированная часть технологического процесса в деревообработке. Например на небольших деревообрабатывающих предприятиях сборку деталей в изделия может выполнять и один рабочий на одном рабочем месте как одну операцию. На крупных предприятиях сборка может быть разделена на несколько самостоятельных операции, выполняемых отдельными рабочими или бригадами на различных рабочих местах.

Такое деление операции, называемое дифференциацией, способствует повышению производительности труда.

Особенности технологических процессов на предриятиях различного масштаба.

Особенности применяемого Технологического процесса (дифференциация операций, применяемое оборудование, приспособления, организация труда) зависят главным образом от объема выпускаемых готовых изделий. С точки зрения масштабов выпуска готовых изделий деревообрабатывающие производства принято разделять на индивидуальное, серийное и массовое.

При индивидуальном производстве выпуск готовых изделий незначителен, а при серийном их выпускают сериями. При этом важным моментом серийного производства является способность к повторяемости серий. Серийное производство в свою очередь можно разделить на мелко-, средне- и крупносерийное. При массовом же производстве изделия одного вида выпускаются непрерывно в течение длительного времени и в большом количестве.

Наиболее распространены при производстве изделий из древесины индивидуальное (мебель и другие изделия по специальным заказам), мелко- и среднесерийное производства (серийная мебель, точеная и резная посуда, украшения домов и др.).

Производство готовой продукции из дерева сегодня можно существенно механизировать. Весь процесс обработки древесины характеризуется различной степенью сложности, которая зависит от размеров готового изделия и его конфигурации. Производство продукции из дерева состоит из ряда последовательных операций.

Порядок проведения технологического процесса производства

Самая первая стадия перед непосредственно производством — это подготовка сырья, которая заключается в просушке древесины.

Просушка может осуществляться как естественным способом, когда древесина укладывается в штабеля, так и в специальной сушильной камере. Плюсом последнего способа является существенное сокращение процесса придания древесине нужного процента влажности.

Сушильная камера для древесины – достаточно сложный механизм, состоящий из нескольких элементов оборудования, каждый из которых выполняет определенную функцию.

Типичный состав сушильной камеры:

— системы контроля за процессом сушки и автоматика.

Процесс сушки, как правило, включает в себя следующие технологические операции:

– начальный прогрев древесины,

– контроль за режимом сушки и влажностью древесины,

– влаго- и термообработку,

– кондиционирование и охлаждение.

Режим сушки выбирается исходя из текущей влажности древесины, размеров заготовок.

Далее выполняется раскрой материала.

Его можно выполнить перед или после просушки древесного сырья.

Для раскроя применяются лесопильные рамы, круглопильные либо ленточно-пильные станки.

Способы разделки бревен в зависимости от диаметра

Оборудование для деревообработки — лесопильная рама

В зависимости от поставленных задач лесопильные рамы могут различаться по:

— типу реза (вертикальные и горизонтальны);

— этажности (одноэтажные и двухэтажные);

— одношатунные и двухшатунные,

— мобильности (стационарные и передвижные);

— мощности (большой, малой);

— скорости (быстроходные и тихоходные)

— назначению (обычные и специальные).

Горизонтальные применяются в случаях, когда необходимо осуществлять распил кряжей твердых пород для производства фанеры.

Двухэтажные отличаются большой производительностью. В них части мощного привода располагаются в нижнем этаже здания, рабочие части станка. включая посылочные вальцы – на верхнем этаже.

Типичный состав лесопильной рамы:

Одной из важных характеристик механизма резания является просвет. Это расстояние между вертикальными стойками пильной рамки. Наиболее распространенные величины просветов – от 500 до 1000 мм. Просвет определяет наибольшую толщину бревна, которое может быть распилено.

Просвет лесопильной рамы выбирают по характерной спецификации планируемого к распилу сырья. Необходимо выбирать просвет исходя из толщины бревен, имеющих достаточный удельный вес в общем составе. Единичные бревна с максимальной толщиной в расчет не принимают, так как излишние размеры просвета вызывают снижение производительности рамы.

От величины просвета зависит наибольшее число пил, которые можно установить в раме. Данный показатель указывается в паспорте на оборудование и как правило составляет:

— для мощных рам – 12-20;

— для специальных – до 40;

— для маломощных – 6-10.

Ленточнопильный деревообрабатывающий станок LT40

Главным параметром ленточнопильного станка является диаметр пильного шкива (1,1 – 3 м).

Чем больше диаметр шкива, тем больше ширина и толщина пилы, в связи с чем пила более устойчива и может пилить на большей скорости подачи. Кроме того, станки с большим диаметром шкива могут распиливать бревна больших диаметров. При этом шкивы должны быть расположены как можно ближе друг к другу для уменьшения колебаний рабочей зоны пилы.

Типы станков различаются по скорости подачи материалов.

Показатели станка небольшой подачи:

— диаметр пильного шкива: 1,1 – 2,4 м;

— толщина пилы: 1,2 – 2,2 мм;

— ширина пилы: 120 – 300 мм;

— фактическая скорость подачи для мягких пород: 10 – 50 м/мин, для твердых пород 5 – 25 м/мин.

Показатели станка большой подачи:

— диаметр пильного шкива: 1,5 – 3,0 м;

— толщина пилы: 1,6 – 2,6 мм;

— ширина пилы: 150 – 450 мм;

— фактическая скорость подачи для мягких пород: 40 – 150 м/мин, для твердых пород 20 – 75 м/мин.

Следует отметить, что с ростом скорости подачи растет ширина пропила, снижается точность размеров заготовок, что требует их дополнительной обработки и увеличивается потребление электричества.

Круглопильный станок по дереву небольшой мощности

В промышленности используются круглые пилы диаметром до 1.5 метров, позволяющие распиливать дерево диаметром до 0,6 м. Производительность таких станков позволяет распиливать до 25 кубических метров сырья диаметром 25 см в час при потерях древесины от 1,5 до 4%.

Затем делаются так называемые черновые заготовки, которые представляют собой отрезки определенного размера. Их подвергают механической обработке в два этапа. На первом из них заготовка обрабатывается со всех сторон и потом производится ее оторцовывание в целях придания будущему изделию необходимых размеров и нужной геометрической формы. В результате такой обработки получается чистовая заготовка.

Торцовочный станок ТС-2 по дереву

Следующий этап предусматривает формирование готового изделия, которое заключается в шлифовании, сверлении и некоторых других способах обработки готового изделия. На этих двух стадиях обработки используются заготовки из сплошной древесины. Все составные детали готового изделия облицовывают или склеивают перед завершающей обработкой.

Типичный шлифовальный деревообрабатывающий станок

Окончательным этапом производства является сборка готового изделия, которая включает в себя также несколько этапов. Сначала все детали собираются в отдельные составляющие, потом производится проверка точности размеров. Самый последний этап — это общая и завершающая сборка готового изделия. Его отделку можно выполнять до конечной сборки или же после нее.

Технология деревообработки, процессы

В процессе изготовления деталей из дерева очень важно следить за сопряжением их между собой при сборке. Наличие такого параметра, как посадка, определяет плотность, прочность и движение деталей относительно друг друга.

Сегодня существует несколько видов посадок:

При сопряжении поверхностей деталей допуск прямолинейности и плоскостности должен соответствовать 10-12 степени точности по ГОСТ 6449.3-82 при длине деталей 1-1,6 м. несопрягаемые поверхности должны соответствовать 13-15 степени точности.

Очень важен при деревообработке такой фактор, как дифференциация. Он представляет собой разделение всех операций на более мелкие, отдельные самостоятельные операции, тем самым повышая производительность труда.

На небольших предприятиях весь процесс сборки деталей может выполнить один рабочий или целая бригада, что будет считаться за одну операцию. От квалификации рабочего напрямую зависит возможность доверить ему сборку более сложных деталей и готовых изделий. Производство может быть как массовым, так и единичным, и в каждом из них необходимо выполнять деление операций, оборудования и приспособлений.

Одним из важнейших факторов, напрямую влияющих на качество готовой продукции, является надлежащее фиксирование заготовки на деревообрабатывающем станке. Самой большой сложностью отличается закрепление детали перед сверлением отверстий, поскольку здесь необходима максимальная точность фиксации.

Типовые сверлильные станки

Чтобы выполнить сверление наиболее точно, на станке предусмотрено одновременно до шести точек крепления заготовки и наличие различных приспособлений. Кроме этого, очень важно здесь соблюдать чистоту самой заготовки в процессе фиксации и рабочей поверхности станка. Нужно удалять все щепки и опилки со станка, так как они могут негативно повлиять на качество обработки деревянной заготовки.

Производство готовой продукции из дерева сегодня можно существенно механизировать. Весь процесс обработки древесины характеризуется различной степенью сложности, которая зависит от размеров готового изделия и его конфигурации. Производство продукции из дерева состоит из ряда последовательных операций.

Порядок проведения технологического процесса производства

Самая первая стадия перед непосредственно производством — это подготовка сырья, которая заключается в просушке древесины.

Просушка может осуществляться как естественным способом, когда древесина укладывается в штабеля, так и в специальной сушильной камере. Плюсом последнего способа является существенное сокращение процесса придания древесине нужного процента влажности.

Сушильная камера для древесины – достаточно сложный механизм, состоящий из нескольких элементов оборудования, каждый из которых выполняет определенную функцию.

Типичный состав сушильной камеры:

— системы контроля за процессом сушки и автоматика.

Процесс сушки, как правило, включает в себя следующие технологические операции:

– начальный прогрев древесины,

– контроль за режимом сушки и влажностью древесины,

– влаго- и термообработку,

– кондиционирование и охлаждение.

Режим сушки выбирается исходя из текущей влажности древесины, размеров заготовок.

Далее выполняется раскрой материала.

Его можно выполнить перед или после просушки древесного сырья.

Для раскроя применяются лесопильные рамы, круглопильные либо ленточно-пильные станки.

Способы разделки бревен в зависимости от диаметра

Оборудование для деревообработки — лесопильная рама

В зависимости от поставленных задач лесопильные рамы могут различаться по:

— типу реза (вертикальные и горизонтальны);

— этажности (одноэтажные и двухэтажные);

— одношатунные и двухшатунные,

— мобильности (стационарные и передвижные);

— мощности (большой, малой);

— скорости (быстроходные и тихоходные)

— назначению (обычные и специальные).

Горизонтальные применяются в случаях, когда необходимо осуществлять распил кряжей твердых пород для производства фанеры.

Двухэтажные отличаются большой производительностью. В них части мощного привода располагаются в нижнем этаже здания, рабочие части станка. включая посылочные вальцы – на верхнем этаже.

Типичный состав лесопильной рамы:

Одной из важных характеристик механизма резания является просвет. Это расстояние между вертикальными стойками пильной рамки. Наиболее распространенные величины просветов – от 500 до 1000 мм. Просвет определяет наибольшую толщину бревна, которое может быть распилено.

Просвет лесопильной рамы выбирают по характерной спецификации планируемого к распилу сырья. Необходимо выбирать просвет исходя из толщины бревен, имеющих достаточный удельный вес в общем составе. Единичные бревна с максимальной толщиной в расчет не принимают, так как излишние размеры просвета вызывают снижение производительности рамы.

От величины просвета зависит наибольшее число пил, которые можно установить в раме. Данный показатель указывается в паспорте на оборудование и как правило составляет:

— для мощных рам – 12-20;

— для специальных – до 40;

— для маломощных – 6-10.

Ленточнопильный деревообрабатывающий станок LT40

Главным параметром ленточнопильного станка является диаметр пильного шкива (1,1 – 3 м).

Чем больше диаметр шкива, тем больше ширина и толщина пилы, в связи с чем пила более устойчива и может пилить на большей скорости подачи. Кроме того, станки с большим диаметром шкива могут распиливать бревна больших диаметров. При этом шкивы должны быть расположены как можно ближе друг к другу для уменьшения колебаний рабочей зоны пилы.

Типы станков различаются по скорости подачи материалов.

Показатели станка небольшой подачи:

— диаметр пильного шкива: 1,1 – 2,4 м;

— толщина пилы: 1,2 – 2,2 мм;

— ширина пилы: 120 – 300 мм;

— фактическая скорость подачи для мягких пород: 10 – 50 м/мин, для твердых пород 5 – 25 м/мин.

Показатели станка большой подачи:

— диаметр пильного шкива: 1,5 – 3,0 м;

— толщина пилы: 1,6 – 2,6 мм;

— ширина пилы: 150 – 450 мм;

— фактическая скорость подачи для мягких пород: 40 – 150 м/мин, для твердых пород 20 – 75 м/мин.

Следует отметить, что с ростом скорости подачи растет ширина пропила, снижается точность размеров заготовок, что требует их дополнительной обработки и увеличивается потребление электричества.

Круглопильный станок по дереву небольшой мощности

В промышленности используются круглые пилы диаметром до 1.5 метров, позволяющие распиливать дерево диаметром до 0,6 м. Производительность таких станков позволяет распиливать до 25 кубических метров сырья диаметром 25 см в час при потерях древесины от 1,5 до 4%.

Затем делаются так называемые черновые заготовки, которые представляют собой отрезки определенного размера. Их подвергают механической обработке в два этапа. На первом из них заготовка обрабатывается со всех сторон и потом производится ее оторцовывание в целях придания будущему изделию необходимых размеров и нужной геометрической формы. В результате такой обработки получается чистовая заготовка.

Торцовочный станок ТС-2 по дереву

Следующий этап предусматривает формирование готового изделия, которое заключается в шлифовании, сверлении и некоторых других способах обработки готового изделия. На этих двух стадиях обработки используются заготовки из сплошной древесины. Все составные детали готового изделия облицовывают или склеивают перед завершающей обработкой.

Типичный шлифовальный деревообрабатывающий станок

Окончательным этапом производства является сборка готового изделия, которая включает в себя также несколько этапов. Сначала все детали собираются в отдельные составляющие, потом производится проверка точности размеров. Самый последний этап — это общая и завершающая сборка готового изделия. Его отделку можно выполнять до конечной сборки или же после нее.

Технология деревообработки, процессы

В процессе изготовления деталей из дерева очень важно следить за сопряжением их между собой при сборке. Наличие такого параметра, как посадка, определяет плотность, прочность и движение деталей относительно друг друга.

Сегодня существует несколько видов посадок:

При сопряжении поверхностей деталей допуск прямолинейности и плоскостности должен соответствовать 10-12 степени точности по ГОСТ 6449.3-82 при длине деталей 1-1,6 м. несопрягаемые поверхности должны соответствовать 13-15 степени точности.

Очень важен при деревообработке такой фактор, как дифференциация. Он представляет собой разделение всех операций на более мелкие, отдельные самостоятельные операции, тем самым повышая производительность труда.

На небольших предприятиях весь процесс сборки деталей может выполнить один рабочий или целая бригада, что будет считаться за одну операцию. От квалификации рабочего напрямую зависит возможность доверить ему сборку более сложных деталей и готовых изделий. Производство может быть как массовым, так и единичным, и в каждом из них необходимо выполнять деление операций, оборудования и приспособлений.

Одним из важнейших факторов, напрямую влияющих на качество готовой продукции, является надлежащее фиксирование заготовки на деревообрабатывающем станке. Самой большой сложностью отличается закрепление детали перед сверлением отверстий, поскольку здесь необходима максимальная точность фиксации.

Типовые сверлильные станки

Чтобы выполнить сверление наиболее точно, на станке предусмотрено одновременно до шести точек крепления заготовки и наличие различных приспособлений. Кроме этого, очень важно здесь соблюдать чистоту самой заготовки в процессе фиксации и рабочей поверхности станка. Нужно удалять все щепки и опилки со станка, так как они могут негативно повлиять на качество обработки деревянной заготовки.

Читайте также: