Жидкое дерево технология производства

Обновлено: 18.09.2024

Из статьи вы узнаете о совершенно новом материале — древесно-полимерном композите или ДПК. Мы расскажем о технологии производства, ассортименте изделий и преимуществах каждого вида перед натуральными аналогами. Также в статье приведены полезные советы по выбору террасной доски из ДПК.

Говоря техническим языком, это экструдированный древесно-полимерный композит (ДПК). Это значит, что древесная составляющая законсервирована с помощью пластика. В такой комбинации материал принимает наилучшие свойства:

- От дерева — прочность на сжатие, ударопрочность, упругость. При этом древесная составляющая практически бесплатна — в ход идут любые отходы, перемолотые в муку.

- От пластика — коррозионная устойчивость, гибкость, точность обработки. Полимер обволакивает древесные частицы и устраняет главный недостаток дерева — разрушительные реакции с водой. Полимер в этой технологии — на 90% вторичный пластик, т. е. переработанные отходы.

Технологический процесс прост для понимания, но довольно сложен для исполнения. Полимер (пластик) смешивают в определённой пропорции с древесной мукой и нагревают так, чтобы он расплавился. Затем формуют в экструдере, на вальцах или в пресс-формах и охлаждают. На разных этапах в массу подмешивают около 10 разных присадок — пластификаторы, катализаторы, упрочнители и другие. Все подробности изготовления — сорт древесины и марка пластика, пропорции смеси, присадки, температурные режимы, как правило, составляют производственную тайну. Известно, что все ингредиенты можно приобрести в свободной продаже, а для древесной муки преимущественно выбирают бамбук, лиственницу и другие прочные породы средней ценовой категории.

Для изготовления ДПК создаются специальные многоступенчатые производственные линии. Они состоят из множества устройств и контроллеров. Собрать такой станок своими руками в гараже, к сожалению, не получится. Но можно приобрести готовую производственную линию.

Продукция из ДПК

В настоящее время ассортимент продукции неполон, т. к. материал относительно новый и свойства его до конца не изучены. Однако несколько наиболее востребованных позиций можно упомянуть уже сейчас.

Террасная доска или декинг

Составляет до 70% всей востребованной продукции из ДПК на сегодняшний день. Большая часть поставляемых производственных линий ориентирована на выпуск именно такой доски, т. к. это единственная на данный момент альтернатива дереву. Доска состоит из рамки периметра, рёбер жёсткости внутри и имеет пазогребневую систему крепления. Предлагаются различные цвета.

Преимущества перед традиционным материалом: от дерева доску ДПК выгодно отличает сплошной прокрас и лучшие физические показатели (прочность, гибкость, точность обработки). Многие виды доски ДПК выпускают двусторонними — с рельефами массива дерева и ребристой нарезкой.

Облицовочные фасадные панели или планкен

По большому счёту, их можно соотнести с виниловым сайдингом — принцип монтажа и структура панели у них очень похожи. Но панель ДПК значительно толще и жёстче, соответственно, имеет больший вес и лучшие физические свойства.

Преимущества перед традиционным материалом: более прочный и долговечный фасад, пазухи в панелях и толстые стенки лучше удерживают тепло и поглощают шумы.

Заборы, ограды, перилла, балюстрады

Такие изделия принято было выполнять из дерева (недолговечного и требующего ухода) или бетона (тяжёлого, холодного и не всегда надёжного). Древесно-композитные формы делают сборными, причём все детали проектируют заранее. На месте остаётся только собрать их при помощи болгарки и шуруповёрта. Такой забор не требует мощного фундамента, постоянной окраски. В случае повреждения участка или элемента конструкции, его можно легко заменить, изготовив дополнительно нужное количество деталей.

Общее преимущество — абсолютная нечувствительность к атмосферному износу (влага, мороз, перегрев на солнце), насекомым, грибкам и истиранию.

Общий недостаток — относительно большие колебания при нагреве и охлаждении. Расширение террасной доски ДПК может составлять до 6 мм на 1 м (при постепенном нагреве до +40 °С).

Как выбрать террасную доску из ДПК

- Полимер на основе полиэтилена. Проще и дешевле в производстве. Содержит большее количество опилок, за счёт чего он дешевле аналогов. Подвержен УФ-излучению (без присадок).

- Полимер на основе ПВХ. Более устойчив к перепадам температур, ультрафиолету, большая пожаробезопасность. Долговечнее в 2 раза по сравнению с иными составами.

По типу профиля террасные доски делятся на два типа:

- Полнотелые. Выдерживают значительные ударные нагрузки. Хорошо подходят для мест с большой проходимостью — летние кафе и веранды, палубы судов, набережные и пирсы.

- Пустотелые. Имеют малый вес. Подходят для террас частных домов.

По типу соединения доски ДПК делятся на:

- Шовные. Монтируются с зазором 3–5 мм и предусматривают хороший отвод воды. Крепятся кляммерами из металла или пластика.

- Бесшовные. Создают сплошную прочную поверхность за счёт обоюдного сцепления. Крепятся саморезами, кляммеры не требуются. Подходят для летних площадок кафе — в зазоры не попадают мелкие вещи, каблуки и т. д.

По типу противоскользящего покрытия или обработки:

На что обратить внимание вне зависимости от выбранного типа доски:

- Высота рёбер. От неё зависит прочность доски.

- Количество рёбер жёсткости. Влияет на прочность на изгиб — чем их больше, тем выше прочность.

- Толщина стенок. Тонкие стенки (2–3 мм) плохо держат ударные нагрузки.

- Ширина доски. Чем шире доска или панель, тем быстрее и проще монтаж и меньше потребуется креплений.

Совершенно справедливо можно принимать данные советы по отношению к фасадным панелям и другим изделиям из ДПК для облицовки плоскостей.

Индустрия обеспечивает обывателя возможностью сделать свой выбор — использовать новый натуральный материал, на который идут природные ресурсы (дерево, камень) или применить продукцию переработки вторсырья. Сегодня люди научились превращать отходы обработки натуральных материалов в продукцию, опережающую эти материалы по свойствам. Однако выбор остаётся за человеком — либо утилизировать мусор, приобретая ДПК, либо создавать его всё больше, отдавая предпочтение природным материалам.

Декорирование деревянной резьбой часто применялось для украшения жилых построек ещё во времена Древней Руси. Ажурные и обтекаемые элементы присутствовали в дизайне посуды, хозяйственной утвари и фасадной части зданий. Благодаря этим элементам удалось подчеркнуть изысканный вкус, добавить роскоши во внешний облик изделия.

Использование дорогостоящих сортов древесины потребует больших финансовых затрат. Альтернативным решением данной проблемы считают применение пульпы. Этот материал является хорошей заменой натуральному дереву. Готовые изделия не отличаются от тех вариантов, которые были изготовлены из дорогостоящих сортов деревянного массива.

Содержание

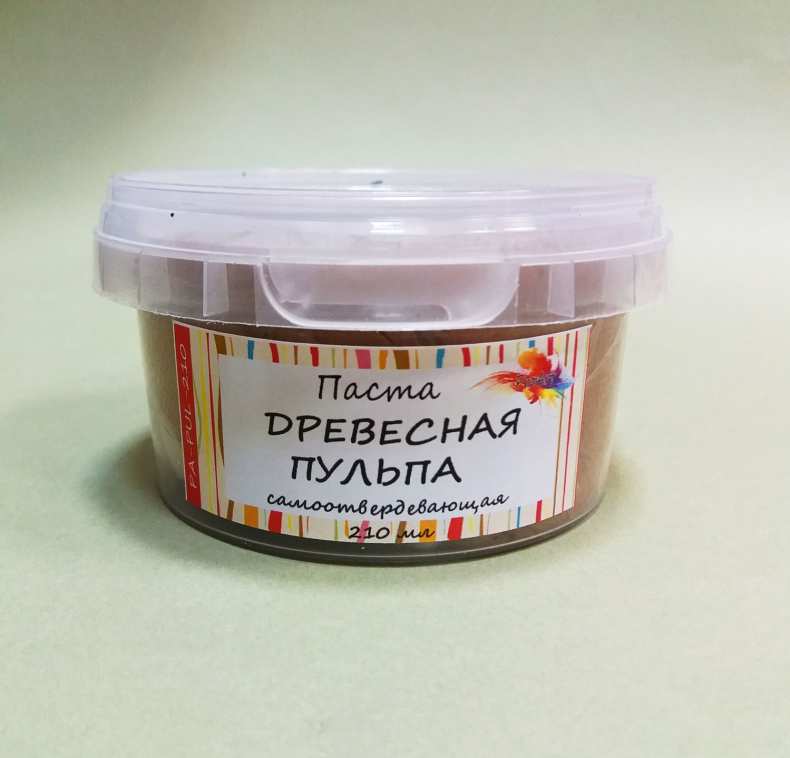

Особенность древесной пульпы

Древесную пульпу относят к категории сырья, которое применяется для создания мебельных декораций. Она способна сохранять качество и текстуры натурального массива. Готовые изделия смотрятся роскошно и привлекательно.

Внешне их невозможно отличить от натуральных компонентов. Материал имеет мягкую текстуру, позволяющую придавать ему различные формы. Для работы используют специальны вальцы и пресс.

Готовые детали получаются прочными. Чаще всего их выбирают для украшения карнизов, дверей, оконных проемов и мебельной атрибутики.

Технические характеристики пульпы

Из каких компонентов состоит древесная паста? Для её производства используют следующий список ингредиентов:

- Древесная пыль. Она составляет 99% от объёма готового продукта;

- Растительные масла. Они позволяют добиться однородной консистенции;

- Полимерный клей. Данный компонент используется для плотной фиксация компонентов друг с другом;

- Химические растворители. Они предотвращают преждевременное высыхание пластичной массы.

Что такое жидкий полимер? Данный компонент относят к основному виду связующего звена для создания древесной пасты. Сухой остаток его составляет 65%. Он выполнен в виде однородной и полутвердой пасты темно-коричневого оттенка. В процессе изготовления могут использовать пигментные красители для придания определенного цвета.

В составе древесной пасты присутствует секретный компонент. Для этого используют порошковую смесь, полученную из лиственных пород деревьев. Срок эксплуатации такого материала в среднем составляет от 6 до 12 месяцев. Хранить древесную пульпу рекомендуют в прохладном помещении с оптимальным уровнем влажности.

Для работы с пластиковыми и деревянными поверхностями применяют вальцовое оборудование. Благодаря этим инструментам удаётся плотно зафиксировать и добиться необходимого уровня прочности готового декора.

Пластичная масса плотно прилегает к поверхности. При работе с пастой не понадобится использование дополнительных добавок, а в качестве крепёжной смеси используют виниловый клей белого оттенка. Его разбавляют с водой или поливинилацетатом.

Где используют пульпу

Главное предназначение деревянной пасты считают создание декора для украшения мебельной атрибутики, окон и дверей. Резные элементы делают дизайн гармоничным и роскошным. Такие изделия добавляют оригинальности и подчеркивают изысканный вкус своих хозяев.

Выделяют несколько областей, в которых применяют деревянную пасту. К ним относят:

- Окантовка межкомнатных проёмов;

- Декорирование зеркал;

- Создание багетных рам;

- Украшение фасадной части здания;

- Декорирование карнизов;

- Ювелирные украшения.

При помощи деревянной пульпы удаётся быстро преобразить дизайн предмета, который будет отличаться от других изделий. Паста на основе деревянных компонентов применяют для ремонта мебельной атрибутики.

Процесс создания резного декора

Как изготавливают декорация из деревянной пульпы? Для работы используют специальный пресс и формы из алюминия. При комбинации размеров оборудования удаётся создать несколько элементов, которого будут украшать выпуклые элементы.

При внешнем осмотре создаётся впечатление о том, что все декорации выполнены на деревообрабатывающем станке.

Готовый декор необходимо сразу разместить на поверхности предмета. Таким образом удается компоновать элементы друг с другом. После чего их подвергают грунтованию и дальнейшей обработке.

Выделяют несколько разновидностей деревянного декора, полученного из древесной пасты. К ним относят:

- Сложный орнамент. В его конструкции присутствуют повторяющиеся элементы. В основном здесь используют растительные мотивы, сложные завитки и узоры;

- Объемный погонаж. Он представляет собой чередование кос различного размера и формы. Такой декор применяют для украшения оконных и дверных проемов;

- Плавные уголки. Изделия этой категории применяют для формирования сложного дизайна;

- Розетка. Этот элемент применяется для украшения изделий, выполненных из натурального массива;

- Скульптурный барельеф. Этот тип композиции способен быстро преобразить помещение, добавив в него элементы старинного интерьера;

- Выпуклые завитки или картуш. Поверх такого изделия наносят надписи или обозначения;

- Практичные кронштейны. Эти детали применяют для фиксации полок, стеллажей. Благодаря им дизайн кажется однородным и эстетичным.

Для создания элементов из древесной пульпы необходимо иметь представление о процессе изготовления и тонкостях работы с пластичной массой. При наличии навыка удается быстро преобразить интерьерное пространство.

Как работать с древесной пульпой

Приобрести древесную пульпу можно в строительных магазинах или изготовить её самостоятельно. Для этого понадобится:

- Деревянная пыль и стружка мелкого размера;

- Мебельный клей ПВА. Его используют в качестве связующего звена между сыпучими компонентами;

- Скалка. Для работы лучше выбирать изделия из силикона или пластика;

- Молд из силикона;

- Объёмный контейнер для смешивания ингредиентов.

Для окрашивания можно использовать небольшое количество морилки. Она придаст пластичной массе приятный коричневый цвет.

Процесс изготовления древесной пульпы включает в себя несколько простых действий. Они включают в себя:

- Древесную стружку необходимо измельчить до мелкодисперсионной пыли.

- После этого размещаем пыль в объёмном контейнере и заливаем клеем. Соотношение клейкой массы и сухих компонентов должно составлять 80% к 20%.

- Тщательно перемешиваем все составляющие до однородной структуры.

- Если в массу планируется добавлять немного пыли, то в итоге получится пластичная масса похожая на обычный пластилин.

В процессе изготовления важно продумать необходимые объём пасты. Дело в том, что состав быстро высыхает при контакте с воздухом. В дальнейшем использовать такой материал не рекомендуется.

Рецепты для создания древесной пульпы в домашних условиях не слишком отличаются друг от друга. В некоторых случаях мебельный клей ПВА можно заменить ПВХ. При приготовлении такого состава рекомендуют воспользоваться пластификатором дибутилфталат.

В качестве форм можно использовать специальные емкости. Приобрести их можно в отделах для творчества. Ёмкости для создания барельефа или объемного панно заполняются пластичной пульпой.

Красители Клей ПВА Опилки Доска Бумага абразивная наждачная

В этой статье мы расскажем, как можно сделать популярный строительный материал под названием жидкое дерево своими руками, а также опишем все его достоинства.

Уникальный композит – изготовление из вторсырья и недорогих добавок

Любой домашний умелец знает, что изделия из древесины боятся негативных воздействий разнообразных эксплуатационных факторов, что снижает срок их службы. При этом дерево любимо многими людьми и профессиональными строителями. Оно экологичное, великолепно выглядит, заряжает человека положительной энергией, обладает множеством других достоинств.

Изделие из жидкого дерева

По этим причинам специалисты достаточно долго пытались придумать заменитель натуральной древесины, который бы визуально и по физическим свойствам ничем не отличался от дерева, превосходя последнее по своему качеству и стойкости к влиянию природных явлений. Исследования завершились успехом. Современная химическая промышленность смогла создать уникальный материал – жидкое искусственное дерево. Оно буквально ворвалось на строительные рынки всего мира. Сейчас такое дерево продается под аббревиатурой ДПК (древесно-полимерный композит). Интересующий нас материал изготавливается из следующих компонентов:

- Измельченная древесная основа – по сути, отходы обработки натурального дерева. В том или ином композите их может содержаться от 40 до 80 %.

- Термопластичные химические полимеры – поливинилхлориды, полипропилены и так далее. С их помощью древесная основа собирается в единую композицию.

- Добавки, называемые аддитивами. К таковым относят колоранты (окрашивают материал в требуемый оттенок), лубрикаторы (увеличивают стойкость к влаге), биоциды (защищают изделия от плесени и насекомых-вредителей), модификаторы (сохраняют форму композита и обеспечивают его высокую прочность), вспениватели (позволяют снизить массу ДПК).

Указанные компоненты смешивают в определенных пропорциях, сильно нагревают (до тех пор, пока состав не станет жидким), производят полимеризацию смеси, а затем подают ее в особые формы под высоким давлением и охлаждают. В результате всех этих действий получается композиция, которая обладает гибкостью и отличной коррозионной устойчивостью, упругостью и ударопрочностью. А главное – ДПК имеет волшебный аромат натуральной древесины, а также цвет и текстуру, идентичную настоящему дереву.

Достоинства деревопластика – натуральная древесина отдыхает!

Надеемся, что из нашего короткого обзора вы поняли, как производится жидкое дерево, и разобрались, что это такое. Описываемые древесно-полимерные изделия характеризуются рядом эксплуатационных преимуществ. Приводим основные из них далее:

- повышенная устойчивость к повреждениям механического плана;

- стойкость к температурным перепадам (эксплуатировать изделия из ДПК можно и при +150 °С, и при -50°);

- высокая влагостойкость;

- легкость самостоятельной обработки и монтажа (для этих целей применяют инструмент, которым работают с натуральным деревом);

- длительный срок службы (минимум 25–30 лет);

- большой выбор цветовых решений;

- стойкость к грибку;

- простота обслуживания (композит легко моется, его можно циклевать, лакировать, окрашивать в любой цвет).

Украшение из деревопластика

Важным достоинством деревопластика является и то, что он имеет вполне доступную стоимость. Достигается это за счет использования при производстве ДПК продуктов вторичной переработки (измельченная фанера, опилки, стружка). Недостатки в рассматриваемом нами материале найти сложно, но они есть. А как без этого? Минусов у деревопластика всего два. Во-первых, при его использовании в жилых комнатах необходимо обустраивать качественную вентиляцию. Во-вторых, ДПК не рекомендуется применять в случаях, когда в помещении одновременно и постоянно присутствует высокая влажность и повышенная температура воздуха.

Особые характеристики композита из древесины и пластика позволяют изготавливать из него различные строительные изделия. Этот материал идет на производство наружного сайдинга, садового паркета, гладкого, пустотелого, рифленого и сплошного декинга (иначе говоря – террасной доски). Из ДПК делают шикарные балюстрады, вычурные перила, надежные заборы, роскошные беседки и множество других конструкций. Деревопластик позволит вам роскошно обустроить интерьеры в жилом помещении и сделать свой загородный участок по-настоящему красивым.

Выбор древесно-пластиковых изделий – совершаем покупку разумно

Стоимость описываемого композита зависит от того, какой полимер используется для его изготовления. Если производитель делает ДПК из полиэтиленового сырья, цена на готовую продукцию будет минимальной. Но стоит заметить, что такие изделия не обладают стойкостью к ультрафиолету. А вот поливинилхлоридные полимеры придают деревопластику высокую стойкость к огню и УФ-лучам, а также делают его очень долговечным. Изделия из ДПК (в частности, декинг) принято делить на бесшовные и со швами. Первые монтируются без кляммеров, саморезов и других метизов. Такие доски просто-напросто сцепляются друг с другом, формируя прочную сплошную поверхность.

А вот для установки изделий со швами необходимо использовать пластиковый либо металлический крепеж (чаще всего в роли такового выступают кляммеры). ДПК-плиты или доски могут быть пустотелыми и полнотелыми. Для обустройства веранд частных домов лучше использовать изделия с пустотами. Они легкие, работать с ними самостоятельно очень просто. Полнотелый деревопластик, который способен выдерживать существенные нагрузки, больше подходит для укладки в общественных местах (набережные, летние рестораны и бары, корабельные палубы), где отмечается высокая проходимость людей.

При выборе досок из ДПК обращайте внимание на толщину их стенок (она должна быть не менее 4–5 мм), высоту ребер жесткости (чем они выше, тем более надежными в эксплуатации будут изделия) и их количество (чем больше ребер, тем прочнее получается конструкция).

Также следует разумно выбирать ширину композитных панелей и досок. Здесь нужно понимать один момент. Чем более широкие изделия вы купите, тем легче вам будет с ними работать, ведь для монтажа таких досок потребуется ощутимо меньше креплений. Еще несколько полезных советов для вас. Уточняйте у продавцов, из каких опилок изготавливался ДПК. Если для этих целей производитель использовал хвойную древесину, лучше поищите другой материал. Почему? По той причине, что композиты на хвойной основе считаются пожароопасными. Да и прочностные характеристики таких изделий оставляют желать лучшего. ДПК на базе отходов переработки лиственных деревьев лишены указанных недостатков.

В случаях, когда на композитных панелях (досках, плитах) хорошо видны светлые прожилки либо участки, эксплуатационная надежность изделий будет низкой. Вероятнее всего, производитель применял древесную муку невысокого качества, да, к тому же, плохо перемолотую. Такие панели, как правило, имеют малый показатель водостойкости. Использовать их на улице нельзя. О недостаточном качестве ДПК говорит и наличие на его поверхности неоднородного окраса (разводы, хорошо заметные переходы оттенков).

Реально ли сделать композитный материал самостоятельно?

А теперь самое интересное. При желании вы вполне можете в домашних условиях изготовить своими руками достойный аналог ДПК. Самодельный деревопластик производится из опилок и обычного ПВА-клея и используется для восстановления паркетной доски, ремонта ламината на полу, реставрации других деревянных покрытий. Также его можно применять для изготовления грубых настилов для полов в беседках и в помещениях вспомогательного назначения.

Кмпозитный материал из опилок и клея

ДПК делается своими руками по следующей схеме:

- Измельчаете древесные опилки в кофемолке или ручной кухонной мельнице до состояния пыли.

- Добавляете к измельченным опилкам ПВА-клей (пропорции – 30 к 70 %) и перемешиваете эти компоненты до момента, пока у вас не получится смесь с консистенцией пасты.

- В сделанный состав наливаете краситель (рекомендуется использовать добавки, применяемые для обыкновенной водоэмульсионной краски). Еще раз все перемешиваете.

Вот вы и изготовили самодельный деревопластик! Смело заполняйте таким составом дыры в деревянных полах. После застывания ДПК отреставрированный участок нужно будет лишь отшлифовать, используя наждак с мелким зерном. Состав, сделанный своими руками, можно применять и для обустройства новых полов. Соберите опалубку из досок, изготовьте домашний ДПК в нужных количествах и залейте им опалубочную конструкцию. Толщина самодельных досок в данном случае должна равняться не менее 5 см. Дерзайте!

Дерево – материал, который человечество использует для самых разных своих нужд, наверное, испокон веков.

Достоинства

В наше время бетона, металла и пластика, изделия и конструкции из дерева по прежнему несут человеку природное тепло и уют.

Благородные мягкие цвета, разнообразие текстур и неповторимость рисунка делают каждое изделие из натурального дерева по истине уникальным.

Но дерево не только красиво, оно отличается экологичностью, не вызывает аллергии и не наносит вреда здоровью.

Недостатки

Однако качественная его обработка, как правило, связана с целым рядом технологически сложных и длительных процессов. А в ходе эксплуатации изделия из дерева требуют тщательного и серьезного ухода - в противном случае влага, сухость, пыль, грибок или даже просто время, незамедлительно окажут свое разрушительное действие.

Кроме того, за последние сто лет стоимость изделий и конструкций из натурального дерева значительно выросла и далеко не каждый может себе их позволить.

Пластик

Настоящим технологическим прорывом 20-го века стало изобретение пластика.

Достоинства

Легкий, прочный, долговечный и, что немаловажно, дешевый, - этот материал может подвергаться практически любым видам обработки. Благодаря своим замечательным свойствам пластик без труда режется, пилится, шлифуется. Его можно гнуть, сверлить, фрезеровать, сваривать, клеить, крепить шурупами, гвоздями или заклепками.

Для изготовления конечных изделий можно использовать самые разные методы: от штамповки и вакуумной формовки до литья и экструзии.

Пластик может быть окрашен еще в стадии сырья, но если этого не случилось, готовое изделие отлично переносит акриловые и полиуретановые краски и лаки. А если изделие плоское, для декора доступны самоклеющиеся цветные и ламинирующие пленки или трафаретная печать.

С точки зрения материала, пластиковые изделия предельно просты в уходе и эксплуатации. В отличие от дерева, пластик не поддерживает горение и не разбухает от воды. Он устойчив к бытовым моющим и дезинфицирующим средствам, а также к растворам большинства кислот и щелочей.

В современном мире пластик является самым востребованным материалом.

Недостатки

Однако при всех очевидных преимуществах, у пластика есть существенные недостатки.

- С точки зрения влияния на здоровье, он канцерогенен, то есть имеет в своем составе токсичные вещества (например, свинец), которые провоцируют онкологию.

- С точки зрения экологии: пластик не разлагается (период распада ~ 500 лет) и полноценно не перерабатывается, так как вторичное использование приводит к изменению структуры материала, его технологических и эксплуатационных свойств. Учитывая масштабы применения пластика, пластиковые отходы сегодня – это один из глобальных факторов загрязнения окружающей среды.

- С точки зрения эстетики: он дешев, и почти все, что из него сделано, смотрится дешево.

Таким образом современный потребитель оказывается перед весьма не однозначным выбором.

А если взглянуть чуть шире, то мы увидим не только индивидуально-потребительские муки выбора, но и глобальную проблему исчерпаемости ресурсов. Для древесины – это леса, территория которых с каждым годом сокращается. Для пластика – нефть, из которой он производиться и запасы которой невосполнимы. Итоговая картинка становится совсем безрадостной.

Очевидно, что и сейчас, и в перспективе необходим материал, который бы сочетал в себе все плюсы дерева и пластика и одновременно был бы лишен недостатков их обоих. И такой материал появился!

Арбоформ

История возникновения

Основой революционного вещества стал лигнин – один из трех основных компонентов древесины, наряду с целлюлозой и гемицеллюлозой. В промышленности лигнин всегда получали как отход при производстве целлюлозы. Но оказалось, что если смешать его с волокнами льна, сизаля или конопли, добавить воск и еще кое-какие растительные компоненты, получится масса, которую можно лить и лепить, подобно пластику. При этом в застывшем состоянии масса приобретает свойства полированной древесины.

Логичным продолжением разработок стало открытие в 2000 году близ г. Карлсруэ первого завода по производству биопластика.

Сегодня арбоформ (ARBOFORM®) – это патентованный продукт немецкой компании TECNARO GmbH. Компания поставляет его в виде гранулята (см. рис.) заказчикам, а также оказывает своим клиентам помощь в освоении технологии производства и разработке дизайна изделий из арбоформа.

Технические свойства

В различных версиях арбоформа количество лигнина может варьироваться от 50% до 90%. А состав и свойства в каждом случае вполне индивидуальны, так как исходя из перспектив дальнейшего применения в него могут добавляться самые разные добавки. Так гидрофобные модификаторы защищают вещество, а, следовательно, и конечное изделие, от сырости, антипирены - от огня, антисептики – от гниения и грибка, стабилизаторы света и температуры – от воздействия ультрафиолета, эрозии и т.д.

А если в процессе производства добавить пигмент, можно сразу придать изделию нужный оттенок с тем, чтобы не красить его в дальнейшем.

Те, кто имеет опыт работы с пластиками, оценят тот факт, что арбоформ имеет очень маленькую усадку. Данное свойство позволяет создавать из него качественные детали с высокой точностью и большой разницей по толщине, без риска возникновения в последствии внутренних напряжений, деформаций и коробления.

При этом прочность вещества настолько высока, что из арбоформа можно изготавливать тончайшие листы, наподобие строганного шпона.

По прочности и надежности арбоформ не уступает пластику. Он не боится воды, устойчив к химическому и механическому воздействию, выдерживает температурные перепады в диапазоне от +80 до -60 градусов, обладает высокими шумо- и тепло- изоляционными свойствами, долговечен (срок эксплуатации изделий из арбофома от 20 до 30 лет) и, в отличие от пластика, не токсичен.

Поверхность арбоформа приятна на ощупь – теплая, как дерево, но при этом гладкая и идеально ровная. В неокрашенном варианте он имеет естественную древесную окраску и своеобразный рисунок.

Удельный вес материала, как у дорогой тропической древесины, - 1,3.

Конечно, конкретные физические характеристики материала во многом зависят от процентного соотношения древесины и полимеров в каждом конкретном случае. Однако во всех случаях можно с уверенностью утверждать, что благодаря своему уникальному составу, жидкая древесина не только объединяет в себе свойства пластика и натурального дерева, но и превосходит каждый из них в отдельности.

Преимущества для потребителей

Итак, арбоформ – вещество, которое, по-видимому, состоит из одних достоинств!

- В силу своей особенной прочности изделия из жидкой древесины способны без ущерба и трансформации выдерживать практически любое механическое воздействие – сильные удары, динамические и статические нагрузки (до 800 кг на 1 кв. метр), бытовое использование колющих и режущих предметов.

- Устойчивость к химическому воздействию и воде позволяет эффективно использовать любые моющие средства.

- При этом сами по себе требования к уходу минимальны. Как мы уже знаем, арбоформ устойчив и к биологическому воздействию, а значит не боится ни грибков, ни бактерий, ни насекомых и грызунов.

- Эксплуатация изделий из жидкой древесины на открытом воздухе также не потребует никаких дополнительных временных или финансовых затрат. Забудьте про гниль, разбухание, рассыхание, подкрашивание выгоревших на солнце поверхностей и т.д. Даже в самую ненастную погоду и в самом суровом климате продукция из арбоформа не изменит своих физических и эстетических характеристик.

- Разнообразие цветовых решений арбоформа ограничивается разве что вашей фантазией. Его можно использовать в натуральном виде, а можно окрашивать как в массе, так и подвергать внешней отделке готовое изделие. Он отлично работает с обычными красками, лаками, эмалями, и при желании его можно даже облицовывать натуральным шпоном. А это значит, что практически любые дизайнерские решения ему под силу.

6. И наконец, изделия из арбоформа супер-долговечны, и скорее ваша вещь вам надоест, чем выйдет из строя.

Однако помимо потребительских преимуществ, которые являются закономерным следствием представленных выше физических свойств материала, важным достоинством жидкой древесины является его экологичность и безопасность для здоровья человека.

7. Произведенный из природных компонентов, арбоформ по праву считается одним из самых экологически чистых и безопасных материалов. Он гипоаллергенен, нетоксичен, не содержит вредных химических примесей и соединений. 8. Кроме того, жидкая древесина может подвергаться многократной повторной переработке без потери качества. По результатам экспериментов, даже после десяти циклов повторной переплавки параметры и свойства арбоформа остаются неизменными. 9. И даже если вы не пустите изделие из арбоформа на вторичную переработку – не проблема, так как это полностью природный биоразлагаемый материал.

Единственным неоднозначным моментом, можно было бы посчитать его стоимость: арбоформ безусловно дешевле дерева, но несколько дороже пластика. Однако с учетом всех прочих плюсов, без сомнения он этого стоит.

Применение

Перспективы применения арбоформа поистине безграничны. Жидкую древесину можно использовать почти везде, где традиционно использовалось натуральное дерево, а также там, где обычно, использование дерева не рекомендуется. Что же касается пластика, то его арбоформ способен заменить собой практически во всех областях его применения. Это тот материал, которого давно ждали архитекторы, конструкторы, дизайнеры и производственники.

Благодаря своей влаго- и термостойкости, арбоформ идеален для уличных построек и использования в помещениях с высокой влажностью (ванная, баня, сауна, бассейн и т.д.). А в силу того, что этот материал необычайно прочен и при этом абсолютно безопасен, он отлично подойдет для детской.

Жидкую древесину можно использовать и для производства пустотелого оконного профиля. Физико-механические и теплоизоляционные характеристики такого профиля намного выше, чем у подобных конструкций из натурального дерева, а себестоимость ниже и при дальнейшем развитии технологий может быть еще снижена.

Сегодня арбоформ уже применяется для производства различных элементов автомобилей - от панелей в салоне и облицовочных молдингов до колесных дисков. Успешно используется в строительстве дач, коттеджей и ландшфтной индустрии (садовые дорожки, террасы, беседки, балконы, пирсы, патио, детские площадки и т.д.), изготовлении мебели и электронике. Из него делают музыкальные инструменты, бижутерию, игрушки, садовый инвентарь (лестницы, контейнеры для цветов, скульптуры, светильники) и т.п. И это не предел!

Говорить о будущем – дело сложное, и не всегда благодарное.

Очевидно другое: то, каким будет ваше завтра, во многом определяется тем, какой выбор Вы сделаете сегодня.

Поэтому, кто бы Вы ни были, на будущее для вас у меня только две сравнительных таблицы. Смотрите, решайте.

Таблица 1. Потребительские характеристики арбоформа в сравнении с деревом и пластиком

| Дерево | Пластик | ARBOFORM® | |

|---|---|---|---|

| Простота производственных циклов | - | + | + |

| Устойчивость к механическому воздействию | - | + | + |

| Устойчивость к биологическому воздействию | - | + | + |

| Устойчивость к химическому воздействию | - | + | + |

| Устойчивость к температурному воздействию | - | - | + |

| Влагостойкость | - | + | + |

| Огнеупорность | - | + | + |

| Простота ухода | - | + | + |

| Эстетичность | + | - | + |

| Экологичность | + | - | + |

| Влияние на здоровье | + | - | + |

| Восполняемость ресурсов | +/- | - | + |

| Стоимость | - | + | +/- |

Таблица 2. Физические свойства арбоформа в сравнении с другими материалами

Читайте также: