Подогрев жидкого топлива при сливе и подаче его к месту хранения или потребления

Обновлено: 18.09.2024

Если светлые нефтепродукты (бензин, керосин) легко транспортируются по трубопроводам в любое время года и операции с ними не вызывают особых затруднений, то операции с темными нефтепродуктами (мазутом, смазочными маслами) вызывают значительные трудности. Объясняется это тем, что темные нефтепродукты при понижении температуры воздуха становятся более вязкими и транспортирование их без подогрева становится невозможным. Подогрев осуществляется как при хранении, так и при транспортировке, приемо- раздаточных операциях.

Для подогрева применяют различные теплоносители: водяной пар, горячую воду, горячие газы и нефтепродукты, электроэнергию. Наибольшее применение имеет водяной пар, обладающий высоким теплосодержанием и теплоотдачей, легко транспортируемый и не представляющий пожарной опасности, обычно используют насыщенный пар давлением 0,3-0,4 МПа, обеспечивая нагрев нефтепродукта до 80-100С.

- Горячую воду- применяют в тех случаях, когда ее имеется большое количество, так как теплосодержание воды в 5-6 раз меньше теплосодержания насыщенного пара.

- Горячие газы- имеют ограниченное применение, т.к. они отличаются малой теплоемкостью, низким коэффициентом теплоотдачи, а так же трудно организовывать их сбор; используются лишь при разогреве нефтепродуктов в автоцистернах и трубчатых подогревателях на НПЗ.

- Горячие масла- в качестве теплоносителей в случаях когда требуется разогреть тугоплавкие нефтепродукты теплоносителем с высокой температурой вспышки- для которых не возможен разогрев горячей водой или паром.

- Электроэнергия- один из эффективных теплоносителей, однако при использовании электронагревательных устройств необходимо соблюдать противопожарные требования. Обнаженная электрическая грелка с накаленной проволокой способна вызвать воспламенение паров нефтепродуктов.

- Подогрев острым (открытым) паром- заключается в подаче насыщенного пара непосредственно в нефтепродукт, где он конденсируется, сообщая нефтепродукту необходимое тепло. Этот способ применяют главным образом для разогрева топочного мазута при сливе из ЖДЦ. Недостаток данного способа- необходимость удаления в дальнейшем воды из обводненного нефтепродукта.

- Подогрев трубчатыми подогревателями- заключается в передаче тепла от пара к нагреваемому продукту через стенки подогревателя. Здесь исключается непосредственный контакт теплоносителя с нефтепродуктом, пар поступая в трубчатый подогреватель отдает тепло нефтепродукту через стенку подогревателя, а сконденсировавшийся пар отводится наружу, благодаря чему исключается обводнение нефтепродукта.

- Циркуляционный подогрев- основан на разогреве нефтепродукта тем же нефтепродуктом, но предварительно подогретым в теплообменниках. Циркуляционный подогрев применяют в основном при обслуживании крупных резервуарных парков, а так же ЖДЦ.

Конструкции и расчет подогревателей

По конструкции подогреватели в зависимости от назначения делятся на подогреватели при сливе нефтепродуктов из емкостей, подогреватели при хранении в резервуарах и подогреватели трубопроводов.

Подогреватели при сливе нефтепродуктов различаются по способу подогрева и типу транспортной емкости. Для подогрева в железнодорожных цистернах (ЖДЦ) применяют следующие подогреватели:

- Подогреватели острым паром по конструкции представляют собой перфорированные трубчатые шланги, помещённые в толщу жидкости, пар поступает через отверстия в штангах. Используется только для разогрева мазута, допускающего частичное обводнение.

- Подогреватели глухим паром подразделяются на переносные и стационарные, переносныепомещают в ЖДЦ только на время разогрева, а по окончании их извлекают. Стационарные находятся внутри ЖДЦ постоянно, подогреватели изготавливают из дюралюминиевых труб, состоят из трех секции, помещаемых в ЖДЦ поочередно.

- Подогреватели в резервуарах РВС, РГС, емкостях ЕППвыполняются в виде различных конструктивных форм- змеевиковые и секционные из трубчатых элементов. Для лучшего подогрева их размещают по всему поперечному сечению резервуара. Наибольшее применение имеют подогреватели собираемые из отдельных унифицированных секций.

- Наряду с общим подогревом всего нефтепродукта применяют так называемый местный подогрев. Местные подогреватели следует располагать поблизости от приемо- раздаточных устройств.

- При циркуляционном методе подогрева нефтепродукт собирается из нижней части резервуара и насосом прокачивается через внешний подогреватель- теплообменник. В этом случае внутри резервуара устанавливается кольцевой подающий трубопровод и местный подогреватель у заборной трубы. Теплообменники устанавливаются индивидуально у каждого резервуара.

- Основными подогревателями для трубопроводов являются паровые подогреватели и электрические. Паровые выполняются в виде паровых спутников- паропроводов, прокладываемых вместе и параллельно с нагревательным трубопроводом, существуют два способа прокладки паровых спутников- внутренний и наружный. Монтаж изоляции трубопроводов со спутниками выполняют с применением формованных изделий (пенопластиков), мастик или минераловатных скорлуп с покрытием штукатуркой или металлическими кожухами.

Устройства разогрева нефтепродуктов:

Одна из особенностей темных продуктов нефти – их высокая вязкость, которая при похолодании приводит к затрудненной перекачке ресурса с целью его хранения, выдачи, транспортировки и т. д. У проблемы есть решение – подогрев нефтепродуктов в резервуарах. Осуществляется данная процедура в специальных емкостях, оборудованных различными видами подогревателей. Выбор оборудования с функцией нагрева определяет качество всех процессов, осуществляемых с темными продуктами нефти.

Теплоносители для оснащения резервуаров

Принцип работы подогревателя зависит от типа применяемого в нем теплоносителя. Варианты, оправдавшие свое использование в современной практике:

- Водяной пар. Обычно это насыщенный пар, который подается под давлением до 0,4 МПа. Способен нагреть среду до 90 градусов тепла. Самый распространенный вид теплоносителя. Популярен за счет минимальной пожарной опасности пара, его малого веса и простой транспортировки в сочетании с высокой эффективностью подогрева нефтепродуктов в резервуаре (высокое содержание тепла + хорошая теплоотдача).

- Электроимпульс (электрический подогреватель). Эффективный выбор в плане сочетания тепловой отдачи и содержания, но требует соблюдения ряда правил при эксплуатации (пожаробезопасность). Сам теплоноситель (электрический подогреватель) представляет собой грелку с проволочной намоткой (при подаче электроэнергии она накаляется и нагревает рабочую среду). Электроэнергию как способ подогрева используют только с материалами высокой температурой вспышки. Обычно это подогрев масел перед сливом после транспортировки нефтепродуктов.

- Горячая вода. Проигрывает насыщенному пару по теплосодержанию (в 5–6 раз меньше), но остается бюджетным видом разогрева. Используется при невозможности применения паровой установки и большом объеме доступной воды.

- Разогретые газы или продукты нефти. Подогрев нефтепродуктов горячими газами применяется за отсутствием возможности использования альтернативных методов. Минусы технологии: сложный сбор теплоносителя, небольшая теплоотдача, малая тепловая емкость. Подогрев нефтепродуктов в резервуаре таким способом применяют в основном для автоцистерн и систем трубчатых подогревателей нефтеперерабатывающих заводов.

Способы подогрева паром

При паровой установке подогрева нефтепродуктов в резервуаре могут применяться различные технологии. Наибольшее распространение получили 3 способа – циркуляционный, при помощи трубчатых конструкций и воздействие на продукт нефти острым паром.

В первом случае (циркуляционный разогрев нефтепродукта в резервуаре) привлекают дополнительный ресурс – такой же продукт нефти, предварительно разогретый паром в теплообменниках. С его помощью нагревается основной материал и подается в тару. Этот метод показал себя эффективным при необходимости разогрева ресурсов в железнодорожных цистернах или объемных резервуарных парках.

Трубчатые подогреватели нефтепродуктов хороши тем, что исключают прямой контакт потока и источника тепла (нагрев при соприкосновении с нагретыми стенками корпуса, в котором циркулирует теплоноситель). Сложность технологии заключается в необходимости устройства системы отвода конденсата (в противном случае будет наблюдаться обводнение продуктов нефти). Такой вид разогрева популярен для различных масштабов резервуарных парков.

Конструкции подогревателей в резервуарах

Различают 5 основных конструкций подогревателей, используемых для наращивания температуры нефтепродуктов в резервуарах.

- Циркуляционная система.

- Резервуарные блоки с электронагревом.

- Электрические кабели и ленты. Гибкая система укладывается вдоль вертикальной резервуарной стенки и закрепляется уголками по всей длине. Может применяться вместе с различными видами теплоизоляции резервуара.

- Тепловые насосы (здесь же батареи, работающие на солнечной энергии).

- Трубчатые резервуарные подогреватели. Делятся на классические змеевики и секционные модели. Первый выполнен из тонкостенных трубок и выложен змейкой на дно емкости (отсюда и название), такая система эффективна для подогрева нефтепродуктов всех видов. Секционный резервуарный нагреватель во многом повторяет традиционные радиаторы: 4 параллельно расположенные трубки скреплены между собой, а их концы вварены в коллекторы. Диаметр коллектора – 10,8 см, длина – 45 см. Количество секций зависит от размера резервуара и требуемой температуры нефтепродуктов.

Подогрев нефтепродуктов

Собственно, процесс нагрева перед закачкой в ж. д. или автоцистерну проходит в 2 шага. На первом этапе – предварительном – температура нефтепродуктов в резервуаре хранения нагнетается до уровня, достаточного, чтобы масса потока могла подтекать к приемораздаточному резервуарному блоку. Достичь такого результата позволяют общие подогреватели.

Кроме общих и местных систем подогрева нефтепродуктов на подготовительном и эксплуатационном этапах в резервуарном парке используют дополнительные нагреватели (тоже местные). Они обеспечивают нужную температуру нефтепродуктов в количестве сменного отпуска (объем, реализуемый или перекачиваемый за смену, сутки). В таких устройствах обычно предусмотрен механизм местного парциального разогрева в камерах.

Температура нефтепродуктов в резервуарах

Качество и скорость разогрева рабочей среды зависит от нагревательной поверхности системы. Чтобы грамотно выбрать резервуарное оборудование, эту поверхность радо правильно рассчитать. А для этого необходимо знать:

- начальную температуру нефтепродуктов (при поступлении на нефтебазу или перед выдачей с хранения в резервуаре);

- требуемый конечный уровень нагрева продуктов нефти (зависит от времени разогрева и его целей, должен быть достаточным, чтобы обеспечить качественную перекачку продукции при помощи насосной техники).

В обоих случаях возможны отклонения показаний (степень вероятности). Потому температура нефтепродуктов, учитываемая в расчетах, носит характер вероятной.

8.1. Подогрев высоковязких и легкозастывающих нефтепродуктов следует производить до температуры, обеспечивающей его кинематическую вязкость не более 600×10 -6 м 2 /с, с учетом физико-химических свойств и длительности хранения нефтепродуктов.

8.2. В качестве теплоносителя следует использовать водяной насыщенный пар или перегретую воду. При этом, в случаях попадания теплоносителя в нефтепродукт не должно происходить снижение его качества. При отсутствии указанных теплоносителей для разогрева высоковязких и легкозастывающих нефтепродуктов, при соответствующем обосновании возможно применение электрообогрева (электрогрелки, греющие кабели и т.п.).

8.3. Температура подогрева вязких нефтепродуктов (типа мазутов) не должна превышать 90°С, а для масел - 60 °С.

Температура подогрева должна быть ниже температуры вспышки паров нефтепродукта в закрытом тигле не менее, чем на 25°С.

Температура нефтепродукта при отстое должна быть выше температуры, рекомендуемой для перекачки на 20 . 25°С (приложение 2).

8.4. При подогреве нефтепродукта с помощью стационарных пароподогревателей давление насыщенного пара не должно превышать 0,4 МПа, а с помощью переносных - 0,3 МПа.

Обогрев пароспутниками технологических трубопроводов, в которых температура перекачиваемого нефтепродукта не превышает 60°С, следует производить, как правило, перегретой водой с температурой 150°С, а высоковязких и легкозастывающих - насыщенным паром давлением до 1,3 МПа.

При использовании электроподогрева электроподогреватели должны иметь взрывобезопасное исполнение и автоматически отключаться при достижении нефтепродуктом предельно допустимых температуры или уровня.

8.5. Подогрев нефтепродуктов в резервуарах должен осуществляться стационарными подогревателями или устройствами циркуляционного подогрева, использующими в качестве теплоносителя насыщенный пар или перегретую воду.

8.6. Основные показатели тепловых расчетов процесса подогрева нефтепродуктов в наземных типовых резервуарах с тепловой изоляцией с использованием в качестве теплоносителя насыщенного пара давлением 0,4 МПа справочно приведены в приложении 7.

8.7. В резервуарах, предназначенных для отпуска вязких нефтепродуктов в автоцистерны, одиночные железнодорожные цистерны или бочки, наряду с основными подогревателями следует предусмотреть устройства с местным порционным подогревом в камерах объемом, равным суточной или односменной реализации нефтепродукта.

8.8. Для слива вязких нефтепродуктов из железнодорожных цистерн должен применяться циркуляционный способ подогрева с установкой стационарных теплообменников за пределами железнодорожной эстакады.

На нефтебазах 4-5 классов допускается производить разогрев нефтепродукта с помощью переносных паровых или электрических подогревателей, а также подогревателей других конструкций, отвечающих требованиям пожарной безопасности.

8.9. На железнодорожных эстакадах при разогреве нефтепродуктов в цистернах с помощью переносных подогревателей должен предусматриваться коллектор насыщенного пара с отводом к каждой цистерне и обязательной установкой запорной арматуры. Прикладка паропроводов и конденсатопроводов должна отвечать требованиям СНиП 2.04.07-86.

8.10. Конденсат от переносных и стационарных подогревателей, необходимо возвращать в сеть внутрибазовых конденсатопроводов.

Конденсат, загрязненный нефтепродуктом и не удовлетворяющий требованиям качества, следует охлаждать и направлять в производственную канализацию.

8.11. В случае использования электрических подогревателей разогрев вязких нефтепродуктов при операциях приема, хранения, отпуска и подогрева трубопроводов следует предусматривать комплексным в соответствии с "Рекомендациями по комплексному электроподогреву вязких нефтепродуктов на нефтебазах". При этом следует предусматривать терморегулирование системы подогрева.

8.12. На нефтебазах, использующих для технологических нужд насыщенный водяной пар, в качестве источника тепла для горячего водоснабжения, нагревание воздуха приточных систем вентиляции, смыва технологических площадок следует предусматривать перегретый конденсат, при этом сглаживание неравномерности потребления горячей воды необходимо осуществлять за счет установки баков-аккумуляторов.

8.13. На нефтебазах, расположенных в местностях южнее 50° с.ш. и не имеющих в теплый период года других потребителей тепла, кроме горячего водоснабжения, допускается предусматривать автономные установки горячего водоснабжения, использующие солнечную энергию.

8.14. Учет расхода энергоресурсов на производственные нужды нефтебазы (топливо, газ, тепло, электроэнергия), следует предусматривать по группам зданий и сооружений, объединенных единым технологическим процессом.

Поиски эффективных методов слива жидкого топлива ведутся в различных направлениях. Среди них определенный интерес представляют слив мазута с применением виброподогревателей, электроиндукционный метод, слив с применением высокочастотного нагрева и нагрева инфракрасным излучением.

Виброподогрев.

Использование виброподогрева позволяет существенно повысить эффективность теплообмена между поверхностью нагрева и обогреваемой средой. При вибрации подогревателя со значительными амплитудами происходит разрушение пограничного слоя и теплоотдача осуществляется главным образом вынужденной конвекцией. По данным проведенных исследований тепловой поток, обусловленный свободной конвекцией при виброподогреве мазута М-100, составил 4-6% суммарного теплового потока виброподогревателя. Показано, что при виброподогреве мазута коэффициент теплоотдачи резко возрастает с увеличением вибрации. Высокая интенсификация процесса теплоотдачи при использовании виброподогрева позволяет создать малогабаритные высокоэффективные подогреватели для мазутов в цистернах, отсеках нефтеналивных судов и резервуарах.

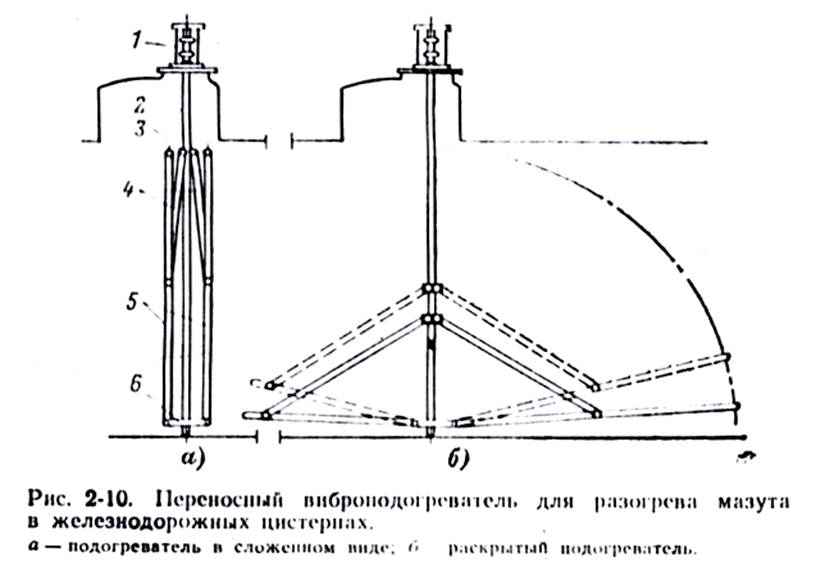

Схема пересного виброподогревателя для подогрева вязких жидкостей в железнодорожных цистернах показана на рис. 2-10.

Подогреватель состоит из двух секций тонкостенных труб 5 эллиптического сечения, присоединенных шарнирно к нижней траверсе 6. Тягами 4 секции соединены с верхней траверсой 3, свободно перемещающейся по вертикальным трубчатым стойкам, которые используются для подачи пара и отвода конденсата из подогревателя. Колебания секций обеспечиваются паровым поршневым приводом 1, установленным на стойках, при помощи штока 2 и верхней траверсы.

Подогреватель в сложенном состоянии (рис. 2-10, а) водится в цистерну через люк и жестко закрепляется на его фланце. При вращении винта – штока 2 верхняя траверса 3 перемещается вниз, и подогреватель занимает рабочее положение. Поверхность нагрева подогревателя 5,65 м², тепловая мощность 448 кВт, мощность парового привода 4,8 кВт. Подогрев мазута до 60°С в цистерне объемом 50 м³ виброподогревателем достигался за 3,5 ч.

Некоторое ускорение слива высоковязких мазутов из цистерн можно получить при вынужденных колебаниях цистерны или топлива вибраторами и применении обычных подогревателей, что может быть объяснено уменьшением вязкости мазута в сливном патрубке.

Электроиндукционный метод.

Электроиндукционный метод подогрева мазута при сливе основан на создании вокруг цистерны переменного электромагнитного поля при помощи обмотки, по которой пропускают электрический ток. Индуцируемый при этом в стенках цистерны ток нагревает стенку, тепло которой передается топливу. Устройство для электроиндукционного подогрева мазута в железнодорожных цистернах разработано на ГЭС-1 Ленэнерго.

Опытная эксплуатация устройств для электроиндукционного подогрева показала, что продолжительность слива мазута М-60 из цистерн емкостью

50 м³ при температуре мазута в цистерне 4°С составляет около 3,5 ч, при этом 1 ч занимают подготовительные операции (сборка схемы). При подогреве мазута в цистернах такого же объема открытым паром время слива (со вспомогательными операциями) составляет 5,5 ч.

Достоинствами электроиндукционного подогрева являются также полнота слива топлива, что позволяет обойтись без зачистки цистерн, отсутствие обводнения топлива, улучшение условий труда обслуживающих сливщиков, меньший по сравнению с другими методами расход энергии при сливе.

На установке ГЭС-1 удельный расход энергии составлял 30-70 кДж/кг.

Так как вязкость мазута в слое, прилегающем к стенке при их нагреве, резко снижается, используя электроиндукционный подогрев, можно производить слив мазута из цистерн в холодном состоянии. Недостатком конструктивного оформления электроиндукционного метода подогрева на ГЭС-1 Ленэнерго является наличие большого числа разъемных контактов.

Высокочастотный (диэлектрический) подогрев мазута в цистернах.

Высокочастотный (диэлектрический) подогрев мазута в цистернах, как показала его проверка, связан с большим расходом электроэнергии. Однако не исключена возможность его применения для подогрева остатка мазута при зачистке цистерн.

Метод слива мазута в тепляках при подогреве цистерн инфракрасным излучением и конвекцией от подогретого воздуха.

Определенные перспективы для внедрения в широкую практику имеет прошедший промышленную проверку на Литовской ГРЭС метод слива мазута в тепляках при подогреве цистерн инфракрасным излучением и конвекцией от подогретого воздуха.

Головной образец тепляка, разработанный Рижским отделением института Теплоэлектропроект и ВТИ, рассчитан на одновременный слив мазута и обработку 50 железнодорожных цистерн. Подогрев цистерн в тепляке производится тепловым потоком, передаваемым стенке цистерн инфракрасным излучением от экранных поверхностей, и конвективным воздушным потоком. Экраны установлены вдоль стен тепляка и представляют собой трубы, соединенные верхним коллектором для подачи пара и нижним для отвода конденсата. Подача в тепляк циркулирующего горячего воздуха с температурой до 90°С производится вентилятором через сопла распределительных воздуховодов, установленных также вдоль стен тепляка.

Тепляк состоит из двух самостоятельных отделений, каждое из которых имеет шесть секций. Одна из секций является подготовительной, предназначенной для открытия клапанов цистерны, а пять – рабочими, где производятся подогрев и слив мазута.

По данным Литовской ГРЭС при сливе мазута в тепляках время разогрева, слива и зачистки цистерн составляет 2,5-6 ч; время полной обработки цистерн 3,5-8 ч; расход пара на 1 т мазута 0,014-0,043 т; расход электроэнергии 1,4 кВт·ч/т. Экономия топлива за счет ликвидации обводнения и уменьшения расхода пара на подогрев мазута составила 1%. Экономический эффект от внедрения тепляка на Литовской ГРЭС составляет 400 тыс. руб. в год, (на 1978 год).

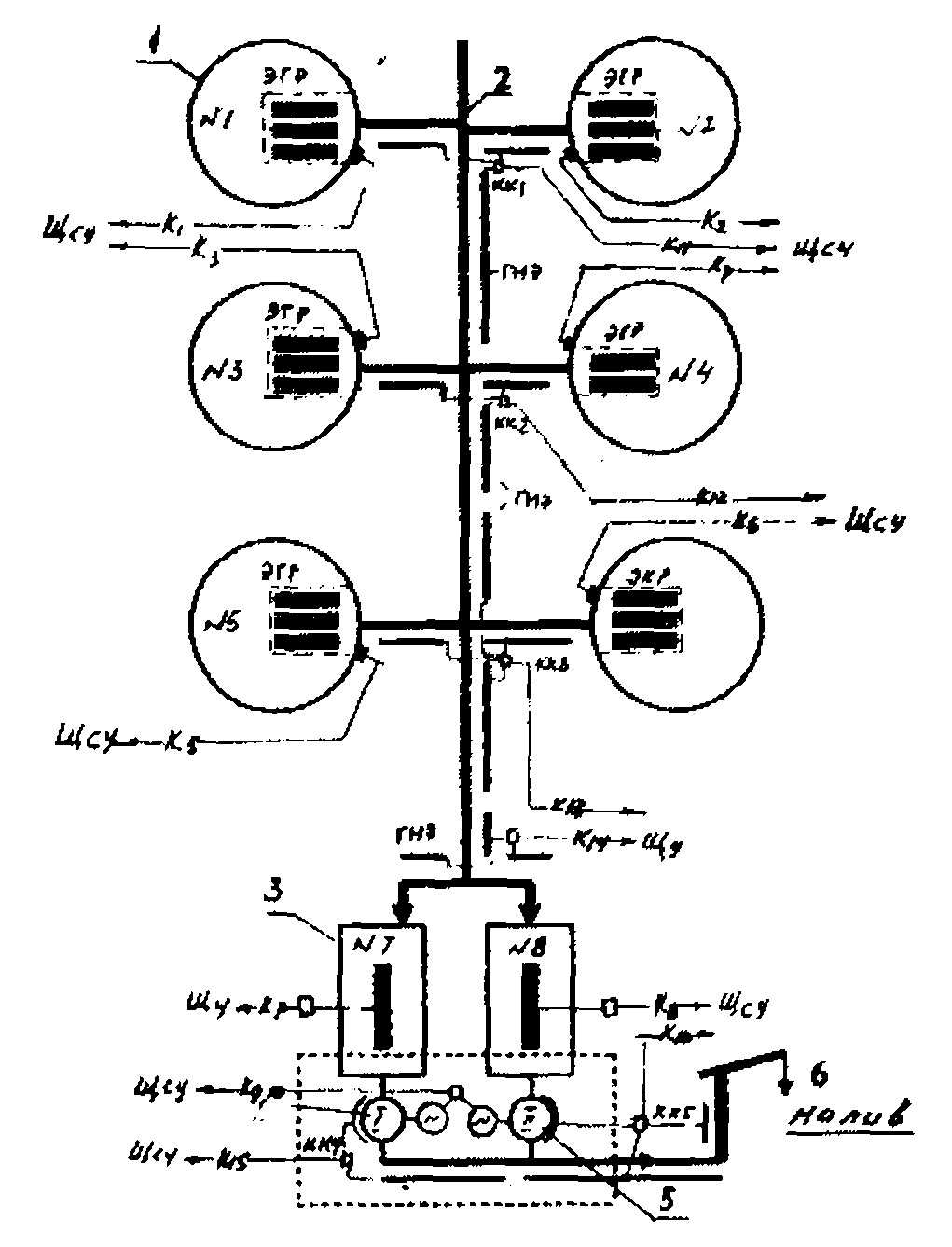

Электрический способ подогрева нефтепродуктов в резервуарах осуществляется с помощью электрических грелок (ЭГР) различной мощности - от трех киловатт до 100 квт, а трубопроводов — гибких нагревательных элементов (ГНЭ).

Для подогрева трубопровода применяются греющие кабели, гибкие нагревательные элементы (ГНЭ) и система подогрева, работающая на использовании скин-эффекта.

Греющие кабели обычно прокладываются вдоль поверхности трубопровода в специальной трубе-спутнике небольшого диаметра, приваренного к трубопроводу.

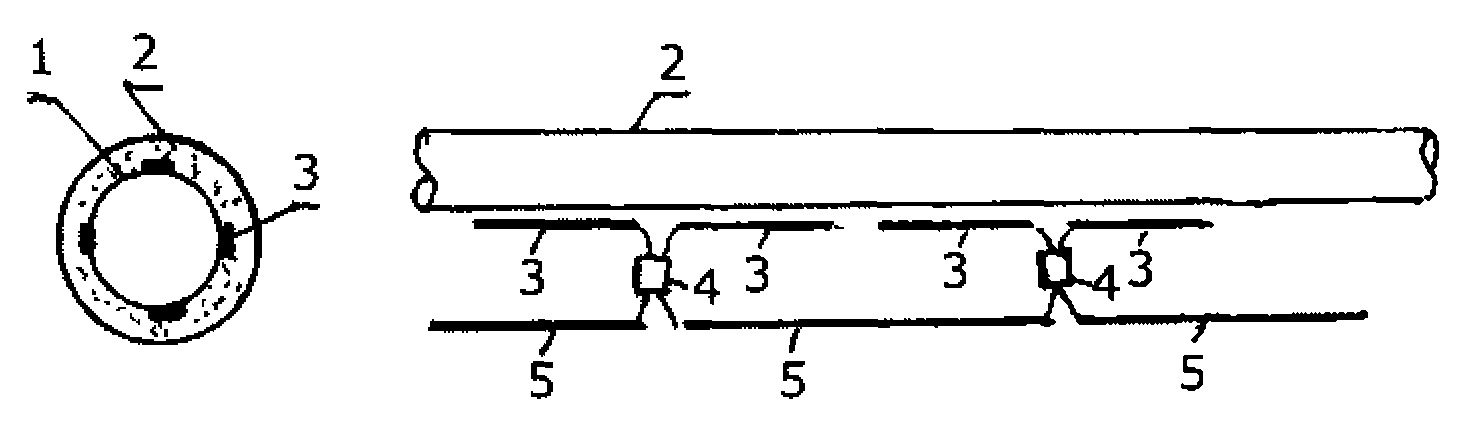

Гибкие нагревательные элементы обычно используются на небольших участках. ГНЭ изготавливаются в виде плоских тканных ремней, выполненных из стекловолокна, внутри которых проходит в несколько рядов электрическая проволока из нихрома. Снаружи ленты покрываются термостойким покрытием из полимерных материалов. ГНЭ изготавливаются различной длины (от 2,5 до 60 м) и разной мощности. ГНЭ могут навиваться на трубопровод по спирали с шагом, который устанавливается при разработке проекта с учетом необходимой мощности, приходящейся на 1 погонный метр трубы. ГНЭ также могут привязываться жгутом из стекловолокна к трубопроводу параллельно его оси до четырех рядов. Трубопровод вместе с ГНЭ покрывается теплоизоляцией. Подсоединяются ГНЭ к питающему электрическому кабелю, прокладываемому вдоль трубопровода через проходные клеммные коробки.

Подогрев трубопровода с применением гибких нагревательных элементов

1 - трубопровод, 2 - теплоизоляция, 3 - ГНЭ, 4 - клеммные коробки, 5 - электропитающие кабели

На перевалочных нефтебазах такой способ подогрева применяется редко, только при подогреве нефтепродуктов в железнодорожных цистернах, так как он по стоимости дороже парового и при разогреве больших партий нефтепродуктов экономически не выгоден.

На распределительных нефтебазах, в отличие от перевалочных, отпуск высоковязких нефтепродуктов (масел и мазута) осуществляется периодически и небольшими партиями в бочки и автоцистерны. При таком режиме работы нефтебазы содержание котельной установки с большим персоналом экономически не выгодно. В этом случае выгодным становится электрический способ подогрева за счет своих главных преимуществ: надежности; возможности четкого планирования подогрева во времени; возможности широкого регулирования процесса подогрева, легкого включения и выключения; простоты конструкций подогревателей и т.д. Например, электрический подогреватель можно в любой момент выключить без боязни возникновения аварийной ситуации. При паровом же подогреве при выключении подогрева требуется подогреватели продувать большим количеством пара, чтобы в них не оставался конденсат, который может при низких температурах замерзнуть и разморозить секции подогревателя и запорную арматуру.

Учитывая опыт работы астраханских распределительных нефтебаз, можно рекомендовать при отпуске масел в бочки из горизонтальных резервуаров установку в них электрических подогревателей проходного типа ЭПН-5 мощностью 3,3 квт.

Для облегчения и удобства работ по наливу масел в бочки рекомендуется:

- применять комплекс сооружений, состоящий из здания разливочной и группы горизонтальных резервуаров на требуемый ассортимент масел;

- здание разливочной строить совместно с погрузо-разгрузочной площадкой на уровне платформы грузового автомобиля (1,1—1,15 м);

- торцы горизонтальных резервуаров вводить внутрь помещения через глухую стену заднего фасада примерно на 0,7 м;

- для сокращения трудоемких ручных работ по перекатыванию бочек перед каждым резервуаром устанавливать весы и непосредственно на них наливать бочки (при большой реализации).

При отпуске мазута в автоцистерны рекомендуется применять комбинированный способ подогрева в два этапа:

- предварительный - в больших наземных резервуарах типа РВС;

- окончательный - в расходных подземных горизонтальных резервуарах.

Первый комплекс по отпуску мазута в автоцистерны с реализацией 6 тысяч тонн в межнавигационный период с применением электрического способа подогрева был построен на одной из распределительных нефтебаз Астраханской области. На этом комплексе в промышленных условиях были испытаны стационарные врезные электрические грелки серии ЭГР и погружаемые грелки ЭПВГ. Комплекс проработал почти четверть века и показал высокую надежность в работе.

На рисунке показана технологическая схема отпуска мазута в автоцистерны, состав сооружений и размещение электрооборудования этого наливного пункта.

Прием мазута осуществлялся из танкеров в шесть (после восемь) наземных резервуаров типа РВС-1000 по трубопроводу Ду-250 мм. Этот же трубопровод использовался для залива двух подземных расходных резервуаров типа РГС-100. Отпуск мазута в автоцистерны осуществлялся насосами типа РЗ-60 через наливной одиночный стояк. Подогрев мазута в каждом РВС-1000 осуществлялся с помощью двух грелок ЭГР-20 мощностью 20 кВт каждая, а в расходных резервуарах - вертикальными погружными грелками ЭПВГ- 60 мощностью 60 кВт.

Технологический режим подогрева был принят в два этапа. В первом этапе подогрев мазута осуществлялся в одном из резервуаров РВС только до температуры, снижающей вязкость застывшего мазута до момента наступления текучести. После этого мазут самотеком под действием гидростатического давления перетекал по подогреваемому трубопроводу 2 в подземные расходные резервуары типа РГС-100 (7 и 8). Во втором этапе мазут грелся в расходных резервуарах до температуры 55—60 °С. Время включения процесса подогрева в обоих этапах устанавливается таким образом, чтобы к началу рабочего дня в одном из РГС мазут был подогрет до требуемой температуры. Подземные РГС наполнялись примерно за 4 часа и столько же времени требовалось на подогрев его до температуры 55—60 °С.

Весь процесс подогрева осуществляется с дистанционного шита управления ЩСУ, установленном в помещении диспетчера. Щит ЩСУ выполнен в комбинированном, совмещенном варианте - с распределительным ЩР, управления ЩУ и сигнализации ЩС. К нему подходят все силовые кабели: от электрогрелок, электродвигателей и клеммных коробок ГНЭ, установленных около резервуаров и вдоль трубопроводов, разбитых на отдельные обогреваемые участки. На внутренней стороне щита монтируются магнитные пускатели, а на внешней — мнемосхема наливного пункта с указанием всех резервуаров и участков подогрева и пусковые кнопочные станции и ключи управления магнитными пускателями.

Процесс управления очень прост и рассчитан на операторов низкой квалификации (2—3 разряда). Например, если требуется заполнить подземные РГС из резервуара РВС № 1, то оператор включает на пульте щита одну или две грелки в резервуаре № 1 и участки подогрева трубопровода №№ 1, 2, 3 и 4. Если заполнение будет происходить из резервуара № 6, то включаются грелки этого резервуа ра и только участки № 3 и № 4 трубопровода, то есть те участки, по которым должен поступать мазут в подземный резервуар. После заполнения подземного резервуара или обоих резервуаров на высоту, превышающую поверхность нагревательных элементов на 0,5 м, включается грелка (грелки) этого резервуара. Во время отпуска соответственно включаются участки подогрева на отпускном трубопроводе и обогревающие кожуха насосов.

Принципиальная технологическая схема наливного пункта нефтебазы с электрическим подогревом мазута

1 - резервуары для хранения мазута, 2 - трубопровод приемный от причала и для заполнения подземных РГС Ду 250-300 мм,

Достоинство этой схемы подогрева еще заключается в том, что она позволяет регулировать процесс подогрева с учетом конкретных условий работы и в зависимости от времени года. Например, как правило, резервуарный парк полностью заполняется только в конце навигации. В этот период и в первый последующий месяц продукт в резервуарах еще находится в горячем состоянии. Поэтому желательно отпуск мазута начинать с дальних резервуаров, так как не будет необходимости включать обе грелки в резервуаре, а подогрев трубопровода потребуется включать кратковременно. Также в летний период нет необходимости заливать дальние резервуары и, соответственно, включать нагревательные элементы трубопровода и т.д.

Таким образом, при проектировании наливных пунктов необходимо в каждом конкретном случае разрабатывать рациональную схему режима подогрева.

Для подогрева масел и темных нефтепродуктов разработан типовой ряд электрических грелок мощностью от 6 до 60 кВт — ЭГР-6, ЭГР-12, ЭГР-18, ЭГР-24, ЭГР-30, ЭГР-36, ЭГР-42; ЭГР-48; ЭГР-56, ЭГР-60. Грелки ЭГР - грелки горизонтального типа, устанавливаются на резервуаре на специальном патрубке с фланцем, который врезается в нижний пояс корпуса резервуара. Грелки ЭГР состоят из трех закрытых трубчатых электронагревательных элементов (ТЭН) и герметичной клеммной коробки. Грелки имеют автоматическую блокировку по допустимому уровню нефтепродукта над поверхностью ТЭНов (0,5 м) и по предельной температуре нагрева (200 °С). Для контроля этих параметров на ЭГР установлены датчики по уровню и температуре. Электрогрелки могут работать в общем режиме подогрева и в местном. Короба местных подогревателей могут выполняться из труб диаметром Ду-400-500 мм или из экранов.

Вертикальные грелки погружаемого в продукт типа выпускаются мощностью до 100 квт. В качестве нагревательных элементов в них также применяются ТЭНы. Вертикальные грелки имеют две клеммных коробки — погруженную в продукт и наружную, соединенные между собой вертикальной стойкой из трубы Ду-50—60 мм. Стойка является несущим каркасом грелки и в ней проходит электропроводка. К первой коробке снаружи с помощью резьбовых шарнирных соединений крепятся ТЭНы, внутри коробки подключается к клеммам провода или электрокабель. Наружная коробка проходного типа, располагается над люком резервуара, в нее выводится кабель из нижней коробки от ТЭНов и вводится питающий силовой кабель.

Подогрев нефтепродукта в трубопроводах, как было сказано выше, осуществляется с применением гибких нагревательных элементов (ГНЭ). При определении количества ГНЭ сначала разбивается весь трубопровод на обогреваемые и отключаемые участки по технологическому принципу. Затем, исходя из конкретной длины технологических участков, подбираются ГНЭ необходимой мощности, длины и определяется способ их монтажа. На нефтебазах в зависимости от скорости потока и диаметра трубопровода расчетная мощность ГНЭ принимается от 50 до 200 вт на 1 п.м. трубопровода. Ленты ГНЭ крепятся на трубопровод двумя способами: спиральной навивкой — для малых диаметров трубопровода; подвязкой к поверхности трубопровода лентой из стеклоткани в одну или несколько параллельных линий - для диаметров трубопроводов более 150 мм. Нагревательные ленты размещаются в общей изоляции трубопровода.

Для наглядности приводится пример расчета электрического подогрева в резервуарах на распределительной нефтебазе.

Пример расчета электрического подогрева мазута

Исходные данные для расчета: тип нефтебазы — водная распределительная; вид нефтепродукта — мазут М-100; суточная реализация мазута — 150 т/с; отпуск мазута — в автоцистерны с Q = 25 м 3 /час; режим работы нефтебазы по отпуску мазута — односменный (8 час); межнавигационный период — 90 суток.

1. Определяем объем резервуарной емкости и число резервуаров для хранения мазута. Принимаем коэффициент заполнения 0,95, коэффициент мертвого остатка 0,96, плотность мазута 0,95 т/м 3 .

V= n*G/p кзап *кмо = 90 x 150 / 0,95 x 0,95 x 0,95 = 16645 м 3 .

Принимаем шесть резервуара типа РВС-3000 размерами: диаметр 18,980 м; высота 11,820 м; высота фундамента h = 1,0 м.

Qт = ω *F = ω * π *d 2 /4= ω * 0,785 * d 2 ,

где: ω — скорость потока жидкости, принимаем ω = 1,0 м/сек;

F - площадь поперечного сечения трубы в м 2 ;

D = √ 0,785 Q / 3600 * ω = √ 0,785 * 400/3600 * 1= 0,295 м.

Принимаем трубопровод из стандартных трубы диаметром Ду=300 мм.

3. Определяем диаметр отпускного трубопровода по аналогичной формуле:

D = √ 0,785 * 36 / 3600 * 1 = 0,089 м.

Принимаем отпускной трубопровод Ду-100 мм из труб 114 x 3,5 мм.

4. Определяем количество тепла для подогрева мазута в РВС- 3000.

Общее количество тепла на разогрев нефтепродукта определяется по формуле:

где Σ Qтеп - общее необходимое количество тепла, в ккал;

Qмаз - количество тепла, необходимое для подогрева мазута от температуры Т1 до Т 2 , в ккал;

Qпар — количество тепла, необходимое на плавление парафина, ккал;

Qпот - потери тепла в окружающую среду.

Поскольку парафин в мазуте М-100 содержится в небольшом количестве, затратами тепла на его плавление пренебрегаем.

Поскольку мазут греется в местном подогревателе только до степени подвижки и сразу же поступает в трубопровод, потери тепла на подогрева общей массы мазута практически не происходит, можно пренебречь также потерями тепла через стенку РВС, поскольку поверхность торцевой части местного подогревателя незначительна - всего около 1,5 м 2 .

Таким образом: Σ Q = Qмаз .

Расход тепла на подогрев мазута определяется по формуле:

где с — теплоемкость мазута, с=0,4—0,5 ккал/кг;

G — количество мазута в кг/с;

Т1 — вероятная температура мазута в резервуаре, °С, в конце навигации по практическим данным около 10 °С;

Т2 — температура начала текучести мазута, для М-100 примерно Т 2 =+30 °с.

Q1 маз = 0,5*150*1000 * (30 -10) = 1 500 000 ккал.

Часовой расход будет согласно технологическому режиму

Qмаз/час = 1 500 000 :16 = 93750 ккал/час.

5. Определяем мощность электрогрелок. В резервуарах РВС. Тепловой эффект электрического тока при прохождении его по проводнику определяем по формуле:

где Q T — тепловой эффект тока в ккал/час;

U - напряжение в В;

I - сила тока в А;

τ - время прохождения тока в часах.

Эту же формулу можно выразить в мощности

Qт = 0,864 * P * cos q * τ , где Р — мощность в в Вт;

соs q = 1, так как при подогреве используется только активная мощность. Отсюда общая мощность электрогрелок будет равна

Р = Q r / 0,864 • τ = Q1теп / 0,864*16 = 1500 000 / 0,864*16 = 108507 Вт = 108,4 кВт.

Принимаем для установки в РВС-3000 по три электрогрелки типа БЭР-36 мощностью 36 квт каждая. Для питания каждой грелки применяем четырехжильный кабель. В каждой фазе величина тока при напряжении 220 вольт трехфазного тока будет равна:

I = Р: U = 36 000 : 3 * 220 = 55 А.

По справочной литературе допустимое сечение одной жилы для медного кабеля будет равно 10 мм 2 , для алюминиевого 16 мм 2 . Принимаем для питания каждой электрической грелки медный бронированный кабель марки АБ-Зх10+1 x 6. Все три подогревателя на каждом резервуаре подключаем к клеммной коробке, питание которой предусматриваем силовым 4-жильным кабелем от электрощита.

6. Определяем количества тепла и мощности электрических грелок для подогрева мазута в РГС-100. Расчет количества тепла проводим по той же методике, принимая: коэффициент передачи тела от стенки резервуара к грунту к=1,25 ккал/м 2 * час * °С; время подогрева перед началом смены — 4 часа; температуру начальную 30 °С, конечную 55 °С.

Q2маз = с * G * (Тк —Т2) = 0,5 * 100 *1000 * (50 - 30) = 100 000 ккал. Удельные потери тепла в фунт при засыпке котлована песком для влажного песка составляют к= 1,25 ккал/м 2 * час * °С. Потери через общую поверхность S резервуара РГС-100 составят

qгр = к * S = к * (2 0,785 d 2 +3.14 d * L ) = 1,25 * (2 * 0,785 * 3,2 2 + 3,14 * 3,2 * 12,5) = 1.25 *141 = 176 ккал/час.

Читайте также: