Подготовка картофеля к переработке при производстве этилового спирта

Обновлено: 18.09.2024

Этанол (этиловый спирт) С2Н5ОН представляет собой прозрачную бесцветную жидкость со жгучим и характерным запахом с относительной плотностью 0,79067. Температура кипения этанола при нормальном давлении 78,35 °С, температура вспышки 12 °С, температура замерзания — 117 °С. Химически чистый этанол имеет нейтральную реакцию; ректификованный спирт содержит небольшое количество карбоновых кислот, поэтому реакция его слабокислая. Этанол очень гигроскопичен; он жадно поглощает воду из воздуха, растительных и животных тканей, вследствие чего они разрушаются.

Производство спирта из крахмалсодержащего сырья состоит из следующих основных технологических стадий: подготовки сырья к переработке; водно-тепловой обработки (разваривания) зерна и картофеля; осахаривания разваренной массы; культивирования производственных дрожжей; сбраживания осахаренного сусла и выделения спирта из бражки и его очистки.

4.1. Подготовка картофеля и зерна к переработке

Подготовка картофеля и зерна к переработке состоит в доставке сырья на завод, отделении примесей, измельчении и приготовлении замеса.

Картофель с буртового поля подвозят автотранспортом к запасным закромам, откуда гидротранспортером подают в производство. Легкие, грубые и тяжелые примеси картофеля отделяют в со-

ломо- и камнеловушках. Для мойки и удаления оставшихся примесейприменяют картофелемойки.

Зерно, идущее на разваривание, очищают на воздушно-ситовых и магнитных сепараторах.

При периодическом способе водно-тепловой обработки картофель и зерно разваривают в целом виде, при непрерывных схемах сырье предварительно измельчают. Степень дробления влияет на температуру и продолжительность разваривания. При измельчении картофеля на сите с диаметром отверстий 3 мм не должно быть остатка, а при измельчении зерна остаток на этом сите не должен превышать 0,1—0,3 %. Проход помола через сито с отверстиями диаметром 1 мм должен составлять 60—90 %.

Приготовление замеса заключается в смешивании измельченного сырья с водой и подогреве его до определенной температуры. К измельченному зерну добавляют 280—300 % воды, к картофельной кашке — 15—20 % воды от массы сырья. Концентрация сухих веществ в сусле должна составлять 16—18 %.

4.2. Водно-тепловая обработка зерна и картофеля

Основная задача водно-тепловой обработки — подготовка сырья к осахариванию крахмала амилолитическими ферментами солода или ферментными препаратами микробного происхождения. Осахаривание наиболее полно и быстро происходит тогда, когда крахмал доступен для их действия (не защищен клеточными стенками), оклейстеризован и растворен, что можно достичь применением тепловой обработки цельного сырья при повышенном давлении, или, как принято называть этот процесс в спиртовом производстве, разваривания; сверхтонким механическим измельчением сырья на специальных машинах; механическим измельчением сырья до определенных размеров частиц с последующим развариванием под давлением (комбинированный способ).

Цельное крахмалсодержащее сырье в разварнике обрабатывают насыщенным водяным паром под избыточным давлением до 0,5 МПа (температура 158,1 °С). В этих условиях растворяется крахмал, размягчаются и частично растворяются клеточные стенки сырья, и при последующем выдувании сырья в паросепаратор (выдерживатель) происходит разрушение клеточной структуры вследствие перепада давления, измельчающего действия решетки в выдувной коробке разварника, а также других механических воздействий на пути быстрого передвижения разваренной массы из одного аппарата в другой. В процессе разваривания одновременно происходит стерилизация сырья, что важно для процессов осаха- ривания и брожения.

При измельчении сырья до размера частиц, меньшего, чем крахмальные зерна, разрушаются клеточная структура сырья и сами крахмальные зерна, вследствие чего они растворяются в воде температурой 60—80 °С и осахариваются амилолитическими ферментами солода и культур микроорганизмов. Способ сверхтонкого измельчения пока не применяется из-за большого расхода электроэнергии и неизученности вопроса стерилизации сырья.

При разваривании картофеля и зерна происходят значительные структурно-механические изменения сырья и химические превращения веществ, входящих в его состав.

Спирт этиловый (этанол, винный спирт) - бесцветная легкоподвижная жидкость с характерным для каждого вида спирта запахом и жгучим вкусом. Пары спирта вредны для организма, вызывают разрушение и обезвоживание животных и растительных тканей.

Спирт очень гигроскопичен. Смешивается с водой в любых соотноше-ниях. При этом наблюдается явление контракции- адиабатическое сжатие сме-си за счет образования водородных связей между молекулами воды и спирта. Поэтому для получения, например, 100 дм 3 водноспиртовой смеси следует смешать 50 дм 3 спирта и 53,65 дм 3 воды. Процесс сопровождается выделением тепла. Максимальное количество теплоты смешивания приходится на концентрацию спирта 36,25 % об.

Спирт и его крепкие растворы легко воспламеняются и горят бледно-голубым пламенем. Температура кипения спирта при нормальном атмосферном давлении 78,3ºС, температура замерзания - минус 117ºС.

Спирт, очищенный от сопутствующих примесей, образовавшихся в процессе его производства, называется ректификованный.

В зависимости от сырья, из которого получают спирт, различают технический (гидролизный, сульфитный, синтетический) и пищевой спирт.

Пищевой спирт получают из зерна, картофеля, мелассы, сахарной свеклы, сахарного тростника. Он используется для приготовления ликероводочных изделий, крепления вин, в медицинской и фармацевтической промышленности, для производства пищевого уксуса.

Технический спирт получают биохимическим способом из древесины (гидролизный) и сульфитных щелоков (сульфитный), а также химическим - путем присоединения воды к этилену (синтетический). Его используют как исходное сырье для химического синтеза, в качестве растворителя при производстве синтетического каучука, волокна, искусственного шелка, искусственной кожи, пластмасс, фото- и кинопленки, органического стекла, лаков, красок и т.д.

Принципиальная схема производства спирта из

Зерно-картофельного сырья

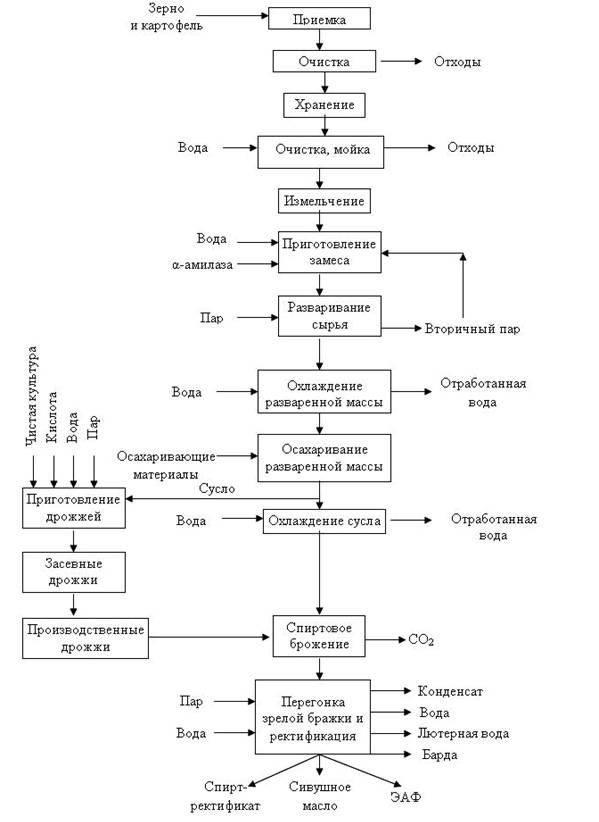

Технологическая схема (рис.27.1) производства спирта из зерна и карто-феля включает следующие основные стадии: подготовка сырья ® водно-тепловая обработка сырья ® осахаривание сусла ® сбраживание сусла ® перегонка бражки и ректификация спирта.

Рис.27.1. Принципиальная технологическая схема производства

спирта из зерна и картофеля.

Подготовка сырья к развариванию.

Подготовка сырья к развариванию включает следующие операции:

очистка от примесей ® измельчение ® приготовление замеса (кашки).

Зерно и картофель поступают на завод железнодорожным или автомобильным транспортом. Зерно после предварительной очистки на воздушно-ситовых сепараторах хранят в элеваторах или хранилищах амбарного типа, картофель - в буртах или картофеле-хранилищах.

Перед подачей в производство зерно предварительно очищаютот пыли, земли, камней на воздушно-ситовых сепараторах, от металлических примесей - на магнитных сепараторах. Овес перед измельчением обрушивают (отделяют пленки) на овсорушках с рифленой поверхностью. Обрушивание необходимо, так как большое количество пленок в виде шелухи засоряет трубопроводы, брагоперегонные аппараты, всплывает на поверхность бродящего сусла и ухуд-шает процесс сбраживания.

Картофель от примесей земли, соломы, ботвы, камней, песка и др. осво-бождают с помощью соломоловушек и камнеловушек. Для окончательного отделения от земли картофель моютв картофелемойках 5÷7 мин. Обычно используют теплую воду. Если картофель подмороженный, то моют только холодной водой.

Зерно не моют.

Очищенное сырье направляют на измельчение. Цельизмельчения–под-готовить крахмал сырья к действию ферментов. Зерно и картофель в произ-водстве спирта необходимо измельчать как можно тоньше, чтобы увеличить гидролиз составных веществ сырья.

Картофель измельчают на молотковых дробилках или картофелетерках до размера частиц не более 3 мм, зерно - на молотковых дробилках или вальцевых станках до размера частиц 1,0÷1,5 мм. Более тонкое измельчение (до 0,25 мм) позволяет вести разваривание при более низкой температуре (80÷105ºС).

Измельченное зерно смешивают с водой в соотношении 1:2÷1:3 (полу-чают замес), к картофелю добавляют 15÷20 % воды от массы сырья (получают картофельную кашку). Количество добавляемой воды должно быть таким, чтобы в полученном сусле концентрация сухих веществ составляла 18÷19%. При более высокой концентрации повышается вязкость массы и увеличивается расход осахаривающих материалов.

Разваривание сырья.

Крахмал, который содержится в клетках картофеля или зерна, окружен клеточной оболочкой и недоступен для действия амилолитических ферментов. Механическим разрушением удается вскрыть только часть клеток сырья. Поэтому, чтобы перевести крахмал из нерастворимого состояния в раство-римое и полностью разрушить клеточную структуру, необходимо провести водно-тепловую обработку -разваривание сырья. Цель разваривания – подго-товка крахмала сырья к осахариванию амилолитическими ферментами солода или микробных ферментных препаратов.

Перед развариванием с целью экономии пара на разваривание, а также для набухания и клейстеризации крахмала проводят подваривание.

Для этого замес быстро подогревают экстрапаром (вторичным паром) до температуры 85¸95ºС, выдерживают 1,0¸1,5 час; картофельную кашку нагре-вают до 40¸45ºС, длительность выдержки не более 30 мин.

После подваривания крахмалистое сырье поступает на разваривание, где подвергается обработке при высоких температурах.

Основные способы разваривания: периодический, полунепрерывный, непрерывный. На большинстве заводов используют непрерывные способы.

Непрерывные способы. Сущность заключается в том, что сырье измельчают, подваривают, что позво-ляет смягчить режим варки, снизить потери сбраживаемых сахаров, увеличить выход спирта. Замес непрерыв-ным потоком движется через все аппараты установки и удаляется из нее в готовом виде.

Существует несколько схем (установок) непрерывного разваривания, основными из которых являются две - Мичуринская (схема ВНИИПрБ) и Мироцкая (скоростная, схема УкрНИИСПа).

На отечественных спиртзаводах в качестве типовой принята схема ВНИИПрБ. Установка включает дро-билки, смеситель-предразварник (подогрев вторичным паром замеса до температуры 75¸85ºС, кашки до - 45ºС), контактную головку (нагрев замеса или кашки острым паром до температуры 130¸140ºС), несколько варочных колонн первой и второй ступени.

В колоннах давление одинаковое, а разность уровней ввода массы в колонны разная. За счет этого про-исходит перемещение массы из одной колонны в другую. Из последней колонны разваренное сырье автомати-чески вытесняется в паросепаратор. В нем происходит выделение пара из массы за счет разницы давлений в колоннах и паросепараторе. Выделяющийся пар поступает в предразварник.

Полунепрерывное разваривание. Согласно этой схеме сырье не измельчают, подваривание проводят. Разваривание сырья осуществляется периодически, а доваривание и отвод в осахариватель - непрерывно. Варка идет в три стадии: в предразварнике (происходит предварительный нагрев и набухание сырья), в разварнике (разваривание) и в выдерживателе-паросепараторе (доваривание). Разваренное сырье выдувают в выдержива-тель, где сырье доваривается до полной готовности и отделяется избыток пара. Из него разваренное сырье непрерывно поступает на осахаривание.

Периодическая схема. Сырье не измельчают. Разваривание ведут в разварнике до полной готовности и разваренную массу выдувают в паросепаратор или непосредственно в осахариватель.

Готовность разваренной массы определяют по цвету. Он должен быть в зависимости от степени из-мельчения сырья, температуры и продолжительности разваривания, темно-желтым со светло-коричневым оттенком для зерновой массы, для картофельной массы – светло-коричневым с зеленоватым оттенком.

Подготовка дрожжей к сбраживанию сусла

Для сбраживания зерно-картофельного сусла сначала подготавливают дрожжи. Используютрасы верховых дрожжей ХII, II, М и др.

Оптимальная температура для размножения дрожжей 29¸30ºС. Однако дрожжи проявляют максимальную бродильную активность при температуре 17¸22ºС. Поэтому размножение биомассы дрожжей ведут именно при этой температуре. Эта же температура позволяет предотвратить развитие посторон-них микроорганизмов.

Сусло, идущее на выращивание дрожжей, подкисляют до рН 3,8÷4,0. Дрожжи при значениях рН ниже 4,2 продолжают развиваться, а посторонняя микрофлора, в частности молочнокислые бактерии, нет.

В зависимости от того, чем подкисляют сусло (серной или молочной кислотой), различают соответственно дрожжи сернокислые и молочно-кислые. На спиртовых заводах чаще всего готовят сернокислые дрожжи.

Дрожжи размножают из чистой культуры по схеме:

ЧКД → Засевные дрожжи → Производственные дрожжи.

Разведение засевных дрожжейиз чистой культуры. Чистая культура дрожжей (ЧКД) на спиртзаводы поступает в пробирках. Выращивают чистую культуру путем последовательного пересева дрожжей в стерильное сусло в про-бирки, затем колбы и бутыль на 5 дм 3 . После этого содержимое бутыли пере-ливают в дрожжанку с 50 дм 3 нестерильного сусла с концентрацией сухих веществ 16¸18%. Накопление биомассы ведут при температуре 30ºС в течение 24 час до достижения 5¸6% сухих веществ. В результате получают засевные дрожжи. Их готовят один раз в начале производственного сезона. В дальнейшем засевные дрожжи отбирают от производственных в количестве 10 % от объема бражки. Очищают от посторонних микроорганизмов путем обработки серной кислотой до рН 2,0 в течение 30 мин.

Разведение производственных дрожжей. Производственные дрожжи выращивают из засевных дрожжей. Разводят периодическим или полунепре-рывным способом в дрожжанках (герметично закрытых емкостях с мешалкой и змеевиками для подвода пара и воды).

Периодический способвключает следующие операции:

· для получения сернокислых дрожжей:

1) отбор в дрожжанку из осахаривателя сусла с концентрацией сухих веществ 16¸18%;

2) пастеризация сусла при температуре 70ºС в течение 20 мин;

3) охлаждение до 50ºС;

4) подкисление серной кислотой до кислотности 0,7¸0,8º для зернового сусла и 0,8¸0,9º для картофельного сусла;

5) охлаждение до температуры 30ºС;

6) внесение засевных дрожжей в количестве 10 % от объема сусла;

7) охлаждение до температуры 18¸22ºС;

8) размножение дрожжей в течение примерно 20 час до снижения концентрации сухих веществ на 2/3 от первоначальной величины;

· для получения молочнокислых дрожжей:

1) отбор в дрожжанку из осахаривателя сусла с концентрацией сухих веществ 16¸18%;

2) охлаждение сусла до температуры 50¸51ºС;

3) внесение засевной культуры молочнокислых бактерий в количестве 2¸3% от объема сусла;

4) молочнокислое брожение до повышения кислотности 2,0¸2,2º для картофельного и 1,7¸2,0º для зер-нового сусла;

5) отбор молочнокислой засевной культуры для следующего цикла;

6) пастеризация подкисленного сусла при температуре 75ºС в течение 30 мин;

7) охлаждение до температуры 30ºС;

8) внесение засевных дрожжей в количестве 10 % от объема сусла;

9) размножение дрожжей до снижения концентрации сухих веществ на 2/3 от первоначальной величины.

Общая продолжительность получения молочнокислых дрожжей - 30 час.

Полунепрерывный способ. Приготовление дрожжей проводят в установке, состоящей из двух дрожжа-нок и одного пастеризатора.

Предварительно готовят сусло в пастеризаторе, где его подвергают тепловой обработке и подкисляют серной кислотой до 0,7¸0,8º.

При выращивании сернокислых дрожжей их размножают сначала периодическим способом в одной из дрожжанок. Затем 50% дрожжей перекачивают во вторую свободную дрожжанку и обе доливают суслом концен-трацией 14¸15% из пастеризатора, подкисляют серной кислотой до 0,7¸0,8º. Оставляют на брожение при темпе-ратуре 27¸28ºС на 6¸8 час. После этого при концентрации сухих веществ 4¸4,5% из каждой дрожжанки 30% зрелых дрожжей сливают в бродильный чан и дрожжанки вновь заливают пастеризованным суслом.

Подготовка мелассы к сбраживанию.

Подготовка мелассы к сбраживанию

Эта стадия cостоит из следующих операций:

химическое антисептирование → тепловая обработка → подкисление → внесение питательных веществ → осветление → гомогенизация и выдержка.

Брожение мелассного сусла должно идти в условиях, исключающих развитие посторонней микрофло-ры. Однако меласса всегда содержит определенное количество посторонних микроорганизмов, что приводит к потерям сухих веществ, нарушению процесса брожения, ухудшению качества спирта. Кроме того, брожение лучше всего протекает при рН около 5,0, в то время как рН доброкачественной мелассы лежит в слабощелочной области (6,9÷8,0). Исходя из этого, мелассу необходимо обеззараживать и подкислять.

Мелассу обеззараживают хлорной известью, формалином или сульфа-нолом, подкисляют серной или соляной кислотой. При этом рН доводят до 5,1÷5,3, если используется однопоточная схема сбраживания, и до 4,8÷5,1 при двухпоточной схеме сбраживания (подкисляют в этом случае только ту часть сусла, которая идет для выращивания дрожжей).

Если меласса сильно инфицирована и не исправляется кислотами и антисептиками, то ее подвергают тепловой обработке. При средней степени инфицирования используют пастеризацию (нагревают мелассу до температуры 85÷95 ºС, выдерживают 50÷60 мин, затем охлаждают до температуры 25÷30ºС).В случае высокой степени инфицирования проводят стерилизацию путем наг-ревания мелассы до 110ºС и выдержки в течение 2 мин. с последующим охлаж-дением. Во всех случаях мелассу предварительно разбавляют до содержания сухих веществ 45÷50%.

Для обеспечения активной жизнедеятельности дрожжей в процессе сбра-живания мелассу обогащают питательными веществами. Источник фосфорно-го питания - 70%-я ортофосфорная кислота, суперфосфат; азотистого питания – карбамид (мочевина), сульфат аммония; комплексного фосфорно-азотистого питания -диаммонийфосфат. Питательные вещества вводят в мелассу в виде водных растворов одновременно с кислотами.

На спиртзаводах, работающих по однопоточной схеме (где одновременно со спиртом получают хлебопекарные дрожжи), мелассу дополнительно освет-ляют. Для этого используют сепараторы-кларификаторы. Перед осветлением мелассу разводят водой в соотношении 1:1.

Для обеспечения нормальной жизнедеятельности дрожжей и создания оптимальных условий брожения мелассу разбавляют водой до содержания сухих веществ в сусле 20¸22% при однопоточной схеме сбраживания, при двухпоточной схеме - сусло для выращивания дрожжей готовят концентрацией 12% сухих веществ, а сусло для основного брожения концентрацией 32¸34 % сухих веществ. Соотношение потоков сусла для дрожжей и основного при такой схеме 1:1, поэтому средняя концентрация сусла равна 22% сухих веществ.

Производство водки

1. Характеристика и классификация водок.

2. Принципиальная схема производства водки.

3. Приготовление сортировки.

4. Обработка сортировки.

Приготовление сортировки

Основные стадии производства водки - приготовление сортировки и ее обработка.

Сортировка- это водно-спиртовая смесь. Для приготовления водки ис-пользуют только умягченную воду. Готовят сортировку в специальных герме-тично закрытых аппаратах -сортировочных чанах. Сначала в чан наливают спирт, затем подготовленную воду, перемешивают мешалками или сжатым воздухом.

Рис. 27.5. Принципиальная технологическая схема производства водки.

При смешивании спирта с водой выделяется тепло, а объем смеси умень-шается, т.е. наблюдается явление контракции. Нужное количество спирта и воды, требуемое для приготовления определенного объема сортировки, находят с помощью специальных таблиц, в которых указывается, сколько необходимо добавить воды к 100 объемам спирта определенной крепости, чтобы получить сортировку заданной крепости.

Если после перемешивания крепость сортировки не соответствует заданной, то ее корректируют: при завышенной крепости добавляют расчетное количество воды, а при заниженной - спирта.

Готовая сортировка насосом перекачивается в напорный чан, а оттуда поступает на очистку и фильтрацию.

Обработка сортировки

Приготовленная сортировка всегда содержит небольшое количество тонкодисперсных частиц, которые вносятся с умягченной водой, а также обра-зуются из солей жесткости воды при смешивании со спиртом. Поэтому сортировку предварительно фильтруют на песочных фильтрах(форфильтрах), через которые она непрерывно проходит сквозь слой кварцевого песка сверхувниз. Эта операция обязательна, т.к. предотвращает загрязнение и удлиняет работу угольных фильтров.

Из форфильтров сортировку направляют в угольные реакторы. Только после обработки активным углем водно-спиртовый раствор приобретает аромат и вкус, характерные для того или иного типа водки.

Улучшение вкуса и аромата происходит за счет адсорбции активным углем примесей спирта, придающих водке неприятный запах и вкус. Наряду с физической происходит химическая сорбция. Кислород воздуха, содержащийся в порах угля, катализирует реакции окисления спиртов в соответствующие альдегиды и кетоны, а затем их в кислоты. Количество альдегидов и высших спиртов при этом уменьшается. Кислоты образуют со спиртами в результате реакции этерификации сложные эфиры: уксусноэтиловый, уксусноизоами-ловый и др. Это приводит к улучшению органолептических показателей водки.

Наиболее распространенным способом обработки сортировки является непрерывный (динамический). Сортировку пропускают через слой активного угля снизу вверх с определенной скоростью (5¸60 дал/час), чтобы обеспечить сбалансированное протекание сорбционных и окислительно-восстановитель-ных процессов.

Используют активный уголь марки БАУ (березовый или буковый). Его получают путем сжигания древесины без доступа воздуха с последующей обработкой перегретым паром. Он имеет высокую пористость и большую адсорбционную поверхность.

Эффективность действия угля с течением времени снижается. Регенера-цию угля проводят паром или перманганатом калия непосредственно в колонках.

Обработанную сортировку из угольных колонок направляют на повтор-ную фильтрацию через песочные фильтры для удаления механических приме-сей и унесенных частичек угля.

Лекция 25. Технология спирта из зерно-картофельного сырья

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Методические указания составлены в соответствии с учебным планом, рабочей программой и Государственным образовательным стандартом по специальности 260204 Технология бродильных производств и виноделие.

Цель практикума - углубить и закрепить теоретические знания студентов о химическом составе сырья, способах и режимах его переработки, современных технологических схемах производства, системе технологического контроля, способах интенсификации производства и повышении качества готовой продукции.

Отчет о выполненной работе должен содержать:

- краткое описание исследуемого объекта;

- краткое описание применяемых методов исследования;

- методику проведения эксперимента;

- схемы химических реакций, происходящих в процессе исследования;

- подробную запись экспериментальных данных;

ТЕМА 1. Исследование процесса получения спирта из крахмалсодержащего сырья

Теоретическая часть

Зерно и картофель — крахмалсодержащее сырье спиртового производства. Важной характеристикой сырья спиртового производства является его высокая крахмалистость (суммарное содержание в перерабатываемом сырье крахмала и сахаров).

Производство спирта из крахмалсодержащего сырья состоит из следующих основных технологических стадий: подготовки сырья к переработке; разваривания зерна и картофеля; осахаривания разваренной массы; культивирования дрожжей; сбраживания осахаренного сусла; выделения спирта из бражки и его очистки.

Из всех видов растительного сырья картофель в наибольшей степени соответствует требованиям спиртового производства. С единицы посевной площади из картофеля получают в 3-4 раза больше крахмала, чем из зерновых культур. Крахмал картофеля быстрее разваривается, образуя подвижное сусло, содержащее в достаточном количестве для питания дрожжей азотистые и фосфорные соединения. К недостаткам картофеля можно отнести плохую сохраняемость из-за высокого содержания влаги в клубнях и большие транспортные расходы при перевозке на дальние расстояния.

Зерновые культуры используют в спиртовом производстве для получения солода и непосредственно для переработки в спирт. Для приготовления солода используют кондиционное высококачественное зерно ячменя, ржи, овса и проса, по качеству удовлетворяющее целому ряду требований (влажность, засоренность, всхожесть, энергия прорастания и др.). Для получения спирта перерабатывают пшеницу, ячмень, рожь, кукурузу, просо, овес и прочие зерновые культуры.

Сырье разваривают для разрушения клеточных стенок сырья, освобождения крахмала и перевода его в растворимое состояние, в котором он быстрее и легче осахаривается ферментами. Зерно и картофель разваривают паром при избыточном давлении. При тепловой обработке сырья происходит сложный комплекс структурно-механических, химических и физико-химических изменений.

В производстве спирта из крахмалистого сырья наиболее важны такие процессы, как набухание, клейстеризация и растворение крахмала. Механически разрушенные крахмальные гранулы атакуются амилазами в несколько раз легче, а клейстеризованный и особенно растворенный крахмал - в десятки и даже сотни раз легче, чем нативный крахмал.

Обработка охлажденной разваренной массы солодовым молоком или ферментными препаратами с целью гидролиза полисахаридов, белков и других сложных веществ называется осахариванием. Наиболее важным процессом при осахаривании является ферментативный гидролиз крахмала до сбраживаемых сахаров, что и определило название этой стадии. Осахаривая разваренную массу, получают полупродукт - сусло.

В настоящее время большинство спиртовых заводов использует ферментные препараты, полученные из микроскопических (плесневых) грибов и бактерий, в которых присутствуют а-амилаза, декстриназа и глюкоамилаза. Их применение имеет ряд преимуществ по сравнению с солодом. Для приготовления солода используют высококачественное зерно, тогда как питательные среды для микроорганизмов готовят на малоценном сырье. При солодоращении теряется 16-18 % крахмала, и часть его остается неосахаренным и, следовательно, не сбраживается. Кроме того, в сусло с солодом попадают посторонние микроорганизмы, которые могут отрицательно повлиять на выход спирта. Применяя ферментные препараты, можно увеличить концентрацию фермента и таким образом сократить продолжительность осахаривания и последующего дображивания сусла в 2-3 раза.

Сусло, полученное при осахаривании солодом, содержит 71-76 % мальтозы и 24-29 % глюкозы от суммы сбраживаемых сахаров, а гидролизованное ферментными препаратами - соответственно 14 - 21 и 79 -86 %.

Брожение является основным этапом технологического процесса приготовления спирта. Одним из важных факторов эффективности сбраживания является поддержание оптимальной температуры (не менее 18°С и не выше 24°С).

В процессе сбраживания сусла можно выделить три периода: взбраживание (начальное брожение), главное брожение и дображивание.

При взбраживании продолжается размножение дрожжей, протекающее на стадии культивирования, поэтому температуру поддерживают в пределах 26-27 °С, происходит насыщение бражки углекислым газом, и температура повышается на 2-3° С; вкус сначала сладкий, затем он постепенно исчезает; эта стадия длится до 30 часов.

Главное брожение - бражка приходит в оживление, ее поверхность покрывается пузырьками, образуется пена, температура поднимается до30°С; быстро нарастает концентрация алкоголя, вкус бражки становится горьковато-кислым; к концу этого этапа брожения концентрация сахаров в бражке уменьшается до 1,5-3%; эта стадия длится 15-24 часа.

Снижая температуру при дображивании до 27-28 °С предотвращают нарастание кислотности бражки. Дображивание - последний этап брожения, при котором пена оседает, вкус бражки становится горько-кислым, концентрация сахара уменьшается до 1%, кислотность возрастает; главный результат этой стадии — сбраживание остаточных продуктов.

Картофельный затор дображивается 15-25 часов.

Качество бражки оценивают по показателям видимой плотности (показание сахарометра), содержанию истинных сухих веществ (показание сахарометра в фильтрате после отгонки спирта и доведения до первоначального объема дистиллированной водой), крепости (содержание спирта в объемных процентах) и др. Зрелая зерно-картофельная бражка должна соответствовать установленным нормам. Крепость должна находиться в пределах 8,0-9,5 об.%, содержание несброженных сахаров 0,25—0,45% и нерастворенного крахмала менее 0,2 %. Нарастание кислотности в процессе брожения не должно превышать 0,2 град, а конечная титруемая кислотность зрелой бражки : 0,5-0,6 град.

В таблице 1 приведены данные по выходу спирта из различных видов крахмалистого и сахарсодержащего сырья.

Выход спирта из 1 кг различных видов сырья

Методические указания

Вопросы для самостоятельной подготовки

1. Какое сырье используют для получения пищевого этанола?

2. В чем отличие солода для спиртовой промышленности от пивоваренной?

3. Цели замачивания и проращивания зерна. Особенности технологических параметров при производстве солодов из различных видов зерна.

4. Достоинства и недостатки картофельного сырья для производства спирта

5. Какие виды и сорта этанола производят из пищевого растительного сырья?

6. Чем отличается подготовка сырья в производстве спирта из зерна, картофеля и мелассы?

7. Периодические и непрерывные способы разваривания сырья.

8. Структурно-механические изменения в процессе водно-тепловой обработки сырья. Набухание, клейстеризация, растворение крахмала.

9. Стадии осахаривания, влияния технологических параметров на скорость и глубину осахаривания сырья

10. Современное состояние применения ферментных препаратов в спиртовом производстве.

11. Влияние физических, химических и физико-химических факторов на жизнедеятельность дрожжей.

12. Этапы сбраживания сусла - возбраживание, главное брожение, дображивание.

13. Какие требования предъявляются к зрелой бражке?

Занесите в тетрадь следующие работы, оставляя место для выводов и проведения расчетов

РАБОТА № 1. Изучение процесса получения спирта из картофельного сырья

Цель работы –ознакомление с процессом получения спирта из картофельного сырья.

Материалы, реагенты и оборудование:картофель, солод ячменный светлый, ферментный препарат (глюкоамилаза), емкости для проведения разваривания и осахаривания картофельной массы, термометр, ареометр, различные виды терок, термостат; 0,1 н раствор йода, хлористый аммоний, суперфосфат, серная кислота.

Выполнение работы

Процесс производства спирта проводят в следующей последовательности: приготовлении солодового молока и сладкого сусла, посева маточных дрожжей, затирании сырья и осахаривания, брожения сусла, перегонки полученной бражки, анализа полупродуктов и готовой продукции. Исследование процесса получения браги из картофеля проводят, выдерживая следующее соотношения компонентов - сырье: вода: солод: дрожжи =1: 3: 0,1: 0,1.

Для исследования готовят шесть образцов картофеля с массой по 100 г. Образцы, отличаются различными условиями подготовки к осахариванию (степенью измельчения, отваренные и неотваренные). Варианты выполнения работы отличаются использованием разных видов осахаривателей: солода и ферментного препарата Амилоглюкаваморина Гх.

1. Приготовление солодового молока. Расчетное количество сухого светлого солода (10 г) залить водой при температуре 60-65°С, выдержать 10 минут, слить воду. Затем солод размолоть на лабораторной мельнице, залить новой порцией воды при температуре 50-55°С, тщательно перемешать в миксере до получения однородной белой жидкости.

2. Приготовление сладкого сусла и посев маточных дрожжей.В 200 см 3 воды растворить 30 г сахара, нагреть раствор до кипения. Затем охладить и добавить минеральное питание из расчета: хлористый

аммоний - 0,3 г/дм 3 , суперфосфат - 0,5 г/дм 3 . Минеральные вещества предварительно растворить и приготовить из них концентрированные растворы. Затем полученное сусло подкислить серной кислотой. Сухие дрожжи в количестве 60-70 г растворить в охлажденном сусле при 30°С, тщательно перемешать, затем сусло охладить до 15-16°С, закрыть и оставить для созревания дрожжей.

3. Затирание и осахаривание картофельной массы. Готовят образцы картофеля: два неотваренных образца измельчают растиранием: один образец на терке с крупными зубьями (вариант 1) другой образец на терке с мелкими зубьями (вариант 2). Четыре образца картофеля измельчают после отваривания (варианты 3 и 4).

В емкости вместимостью 500-650 см 3 вливают по 50 см 3 солодового молока и столько же воды. Затем прибавляют крахмальную картофельную массу. Емкости помещают в термостат. Постоянно размешивая, следят, чтобы температура не превышала 65°С. Если же она поднялась выше этой нормы, нужно охладить затор. Время осахаривания крахмального сырья может быть различным и зависит прежде всего от солода. При старом солоде или нарушении температуры процесс осахаривания может затянуться.

При использовании ферментного препарата для осахаривания расход Амилоглюкаваморина Гх устанавливают из расчета 5 и 10 ед. ГлС на 1 г условного крахмала.

Осахаривание картофельного затора длится 1-2 часа. Полноту осахаривания контролируют по йодной пробе. Если окраска сусла с йодом не меняется, то осахаривание прошло нормально.

4. Брожение картофельного сусла. После осахаривания в емкость с суслом наливают 200 см 3 некипяченой (отстоявшейся в течение суток) водопроводной воды, охлаждают сусло до 30°С, вводят 30 см 3 дрожжевого затора, размешивают и продолжают охлаждать до температуры 15° С. При этой температуре сусло накрывают полотняной тканью и ставят для брожения в темное место. Периодически помешивают через каждые 5-6 часов. Брожение проводят в течение 6 дней, контролируя процесс брожения определением содержания сухих веществ, изменением рН, титруемой кислотности.

Читайте также: