Агрегатный участок атп описание

Обновлено: 04.10.2024

Агрегатный участок располагается в отдельном помещении. На агрегатном участке проводятся следующие виды работ: разборочно-сборочные, моечные, диагностические, регулировочные и контрольные операции по двигателю, коробке передач, рулевому управлению, ведомым и ведущим мостам и другим агрегатам и узлам, снятым с автомобиля для ТР.

После диагностики технического состояния агрегаты, снятые с автомобиля, моют. Предварительно из картеров агрегатов сливают масло, из тормозной системы - тормозную жидкость, из системы охлаждения двигателя - воду и т. д. После наружной мойки агрегаты (двигатель, передний и задний мост, коробку передач) для разборки и ремонта устанавливают на стенды.

Ступицы колес, дифференциалы, сцепления и другие узлы разбирают и собирают на приспособлениях, устанавливаемых на верстаках. При установке агрегатов на стенды используют подъемно-транспортные устройства - тали, тельферы и др. При разборке и сборке агрегатов, узлов и механизмов применяют верстачные прессы (развивающие усилия 30-50 кН) для выпрессовки подшипников, втулок и других деталей.

В соответствии с техническими условиями на контроль и дефектовку детали сортируют на годные, негодные и требующие ремонта. С помощью мерительного инструмента и специальных приспособлений определяют отклонения в размерах и форме деталей, сопоставляя результаты с техническими условиями.

Признаками непригодности деталей к дальнейшему их использованию без ремонта являются задиры, трещины, вмятины, следы коррозии, усталостное выкрашивание (питтинг ) и т. п.

Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик.

5.1 Схема организации технологического процесса ремонта

агрегатов на участке

Организация труда рабочих на агрегатном участке

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо - через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Перед запрессовкой сальник с резиновыми манжетами во избежание повреждения смазывают солидолом, посадочную поверхность детали под сальник для герметичности смазывают тонким слоем сурика, белил или неразбавленного гидролака.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям; выступание прокладок за периметр сопрягаемых поверхностей не допускается.

Картонные прокладки для удобства сборки разрешается ставить с применением консистентных смазок.

Не допускается перекрытие прокладками масляных, водяных и воздушных каналов. Заданный момент затяжки резьбовых соединений обеспечивается применением динамометрических ключей. Все болтовые соединения затягивают в два приема (предварительная и окончательная затяжка) равномерно по периметру (если нет особых указаний о порядке затяжки).

Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку. Пример выполнения операций сборки приведен в технологической карте на сборку двигателя (Приложение А).

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствие эксплуатационных параметров техническим условиям завода-изготовителя.

Для приработки и испытания агрегатов следует применять специальные стенды. Качество приработки деталей оценивают по результатам контрольного осмотра.

В процессе испытания агрегатов или узлов или после него необходимо произвести регулировочные и контрольные работы с целью доведения до оптимального режима работы, достижения требуемых структурных параметров (зазоры в сопрягаемых деталях, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т.д.).

Контроль качества текущего ремонта агрегата, узла производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы агрегата, указанным в технических условиях завода-изготовителя.

Романтизм как литературное направление: В России романтизм, как литературное направление, впервые появился .

Агрегатный участок является составной частью зоны ТР.

При проведении работ в зоне ТР на универсальных или специализированных постах устраняют, в основном, мелкие дефекты и неисправности путем проведения диагностических, разборочно-сборочных, контрольно-регулировочных и технологических работ по ремонту оборудования и агрегатов. Для сокращения времени простоя подвижного состава ТР выполняется преимущественно агрегатным методом, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда.

В рамках агрегатного участка зоны ТР осуществляется полное диагностирование агергатов автомобилей с целью выявления неисправностей, а также ремонтные и восстановительные работы по устранению выявленных дефектов и замене износившихся деталей, узлов на новые или ранее восстановленные.

Агрегатный участок является составной частью зоны ТР.

При проведении работ в зоне ТР на универсальных или специализированных постах устраняют, в основном, мелкие дефекты и неисправности путем проведения диагностических, разборочно-сборочных, контрольно-регулировочных и технологических работ по ремонту оборудования и агрегатов. Для сокращения времени простоя подвижного состава ТР выполняется преимущественно агрегатным методом, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда.

В рамках агрегатного участка зоны ТР осуществляется полное диагностирование агергатов автомобилей с целью выявления неисправностей, а также ремонтные и восстановительные работы по устранению выявленных дефектов и замене износившихся деталей, узлов на новые или ранее восстановленные.

Автопарк предприятия состоит из 199 автомобилей марки ЗИЛ-4331. Среднесуточный пробег автомобиля составляет 240 километров.

Автомобили эксплуатируются по 3 категории условий эксплуатации так как эксплуатируются в основном в пределах пригородной зоны, где имеется асфальтобетонное покрытие и преимущественно на равнинных дорогах. Автомобили работают 305 дней в году. Слесари-авторемонтники работают по шестидневной рабочей неделе, в оду смену, продолжительность смены 8 часов. 50% автомобилей хранятся на открытой площадке.

Данный объект проектирования предназначен для проведения ТР агрегатов, снятых с автомобиля. Данный участок производит:

1. Обслуживание и ремонт коробки передач.

2. Обслуживание и ремонт мостов и редукторов.

3. Обслуживания и ремонт сцепления, ручного тормоза, карданной передачи.

4. Обслуживание и ремонт рулевого механизма.

В агрегатный участокагрегаты на ремонт поступают погрузчиком. В цехе ТО имеется три подъемника, один из которых – гидравлический. Также в их числе подъемник, на котором проводят работы по диагностике агрегатов. По левой стороне, распложен гидравлический подъемник. Имеется пресс на 3 тонн, тески, стенд для разборки сборки КПП как механических так и автоматических. Так же имеется стенд для разборки сборки мостов, в наличии есть стенд для разборки сборки раздаточных коробок передач,позволяет проводить ремонт машин с высокой проходимостью. Облегчает работу передвижная тумба для хранения инструментов и гидравлический кран позволяет снять и поставить любой агрегат в любом месте участка. Площадь участка позволяет поместить 2 автомобиля. Данное СТО находится в выгодном расположении города, учитывая климатические условия автоматические коробки передач в связи с низкими температурами быстро приходят из строя тем самым.

Участок по ремонту агрегатов выполняет работы:

· Ремонт МКПП и АКПП

· Ремонт раздаточных КПП

· Замена масла в агрегатах (МКПП, АКПП, мостах, редукторах, раздаточных КПП )

· Устранение течей агрегатов без полной разборки (замена сальников, манжетов, прокладок)

· Выполняет мелкий и средний необходимый ремонт.

На участке работают 9 рабочих, 3-е из них имеют 3 разряд слесарей остальые 4 разряд. Качество работ выполняется на высшем уровне.

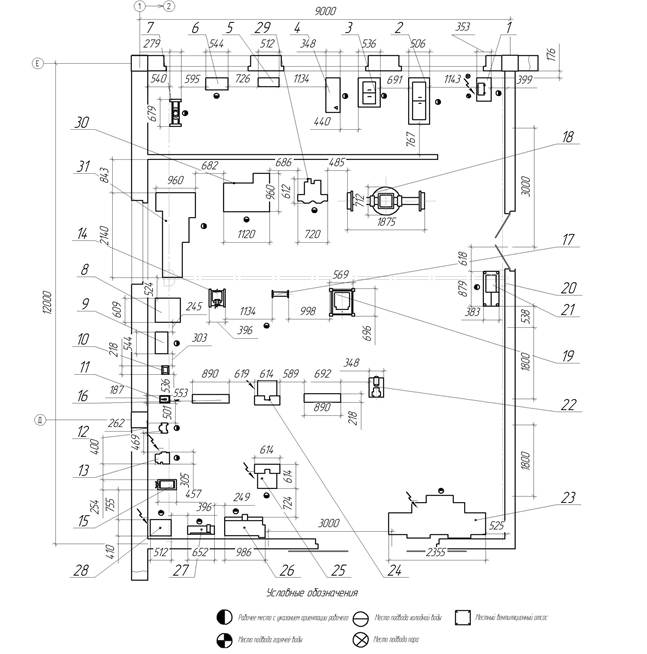

Агрегатно-механический участок расположен в производственном корпусе АТП. На данном участке производятся работы связанные с разборкой и сборкой сцепления, коробок передач, тормозных барабанов со ступицей, карданных валов и рулевых тяг, а так же производят ремонт дисков сцепления, тормозных накладок. На участке имеется оборудование необходимое для мойки агрегатов, их узлов, деталей. Имеются токарный и шлифовальные станки для ремонта деталей. Для удобства перемещения агрегатов имеется таль электрическая и тележка. Агрегатно-механический участок обслуживается персоналом из 6 человек. На участке расположено множество технологичного оборудования, к нему относятся стационарные, передвижные, переносные стенды, станки, всевозможные приборы и приспособления, производственный инвентарь (верстаки, стеллажи, шкафы, столы), необходимые для выполнения работ по ТО подвижного состава. В данном случае оборудование, необходимое по технологическому процессу для проведения работ на агрегатном участке, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Размеры агрегатно-механического участка, размещение основного и вспомогательного оборудования представлены на рисунке 5.1.

Рисунок 5.1 – Схема размещения оборудования в зоне агрегатного участка:

1 – устройство для наружной мойки агрегатов; 2 – ванна химического обезжиривания металла; 3 – ванна горячей промывки; 4 – стол для контроля и сортировки деталей; 5 – стеллаж для деталей; 6 – верстак слесарный; 7 –пресс гидравлический; 8 – шкаф для инструментов;

9 – верстак слесарный; 10 – ларь для отходов; 11 – настольно–сверлильный станок; 12 – станок для заточки инструментов; 13 – вертикально–сверлильный станок; 14 – стенд для разборки ДВС; 15 – стенд для регулировки редуктора ведущего моста; 16 – стеллаж для деталей;

17 – стенд для разборки карданных валов; 18 – стенд для разборки мостов автомобиля; 19 – стенд для разборки КПП; 20 – кран электрический подвесной 1а – 102–9–6–380; 21 – станок для расточки тормозных барабанов и обточки накладок; 22 – стенд для разборки сборки и регулировки сцепления; 23 – стенд для шлифования коленчатых валов; 24 – станок для вертикального хонингования; 25 – станок для расточки цилиндров; 26 – стенд для испытания двигателей; 27 – стенд для обкатки КПП; 28 – стенд универсальный для испытания масляных насосов и фильтров; 29 – плоскошлифовальный станок; 30 – резьбофрезерный станок;

31 – станок токарный полуавтомат.

Общая характеристика помещения агрегатно-механического участка (размеры, применяемая система вентиляции и отопления, категория зоны по пожаро и взрывоопасности) приведены в таблице 5.1

Читайте также: