Автоматический растворный узел для удобрений

Обновлено: 05.10.2024

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Похожий контент

Первый опыт на минераловатном субстрате простого огородника

От Санечка, 20 декабря, 2021

Ремонт клапанов полива Netafim Aquanet Plus (Aquative Plus) 1 2

От Bantagruel, 18 июня, 2020

Литература по поливам, растворам, субстратам и удобрениям

От Игорь ., 20 февраля, 2019

- расчет удобрений

- кислотность раствора

- электропроводность раствора

- капельный полив

- гидропоника

- питательный раствор

- обучение

- обучение специалистов

Топ авторов темы

Grower1 18 постов

Pyotr 117 постов

Alexandr 66 постов

МихаилЦФО 21 постов

Популярные дни

Популярные посты

Pyotr

21 августа, 2015

Как и обещал в блоге, открываю тему о растворном узле для небольших теплиц. Вначале о том, какие площади мне нужно поливать. Огуречное отделение – 260 растений, примерно 2.2 раст/М*2. При двухли

Pyotr

Мне "не подрежишь" и "не помешаешь" . Я же Пётр - "камень" ))) Спасибо, Марите. Виктор, от Вас хотел услышать ответ по стратегии полива на инертном субстрате, а не очередное "нафига это нужно".

Марите

17 сентября, 2015

А что мы считаем проф-теплицей? В Латвии еще в конце девяностых было принято, что проф-теплицы начинаются от общей площади 0,5 га. Года 4 назад появились Гетлини со своими 0,3 га (в то время, сегодня

Кроме того, при использовании растворного узла существенно снижается себестоимость продукта и количество потраченного времени на получение жидкого удобрения. С помощью растворного узла жидкие минеральные удобрения можно получить быстро: всего за 15 минут происходит растворение 2 тонн сухих удобрений в одной тонне воды. В целом, в зависимости от модели растворного узла, за сутки можно получить от 50 до 250 тонн смеси.

Принцип действия растворного узла очень прост. Сухие удобрения закладываются в бункер, в него же наливается вода и необходимые микроэлементы. Затем происходит процесс смешивания раствора. При этом весь процесс автоматизирован, что позволяет избежать ошибок. А после завершения работы агрегат сам отключается. Более того, если заранее задать программу оповещения, к вам на телефон придет смс с отчетом: работ завершена, получено столько-то жидкой смеси (есть не на всех моделях, уточняйте при покупке).

Особенностью растворных узлов являются достаточно компактные размеры, аппараты занимают относительно мало места. Для них не надо специально оборудованных помещений. Кроме того, при смешивании веществ в агрегате не выделяется запаха, что особенно важно при работе, например, с такими веществами, как аммиак.

Еще плюсы растворных узлов:

Простота в сборке и установке

Растворные узлы имеют простую и надежную конструкцию. Все механизмы смонтированы в компактные блоки, то есть монтаж и установка агрегата очень просты.

Простота в использовании

Универсальность

Растворные узлы смогут растворить и перемешать до однородной массы даже скомковавшееся сырье.

Экономия

Растворные узлы потребляют крайне мало электроэнергии. К примеру, за час, при производительности 3-6 тонн, будет затрачено около 13 киловаттчас электричества. Также, можно сэкономить и на воде для растворов. Для работы не нужна какая-то специально очищенная вода. Подойдет любая пресная, главное, чтобы в ней не было примесей.

Отметим, что в России пока растворные узлы используются не так широко, как в других странах. Например, в Канаде 70% сельхозхозяйств используют такие агрегаты, в США — 50%, в Европе — 35%. Тем не менее и российские агропромышленные компании тоже стали покупать растворные узлы — это выгодное, очень полезное приобретение. Самое главное в экономии, сухие удобрения дешевле, а раствором из них, который получается с помощью растворных узлов, можно обработать большее количество растений. К тому же, жидкие удобрения и средства для защиты растений эффективнее, чем сухие. Даже в период засухи при использовании жидких удобрений растения получают необходимую подкормку и влагу.

1. ОПИСАНИЕ И РАБОТА

Растворный узел карбамидно аммиачной смеси 200 (РУКАС 200) (далее по тексту установка и/или оборудование) применяется для растворения в воде карбамида и аммиачной селитры в маточный или баковый раствор, а также для приготовления жидких комплексных удобрений (ЖКУ).

- Основные параметры и характеристики

- Установка должна соответствовать требования ТУ 28.30.86002341069512019 и изготавливаться по конструкторской и рабочей документации, утвержденной в установленном порядке.

- Установка предназначена для работы от сети переменного тока напряжением 380 В частотой 50 Гц.

- Общий вид и габаритные размеры установки в соответствии с конструкторскими чертежами.

- Основные параметры и характеристики установки в соответствии с таблице 1.

Тип установки Электрическая мощность, кВт/ч (В) Максимальная производительность по КАС 30, кг/час Управление Исполнение Габаритные размеры, не более, (д х ш х в), мм РУКАС 200 39 (380) 8300 Автоматическое Стационарное 6000x5500x2650 ![РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 200]()

![РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 200]()

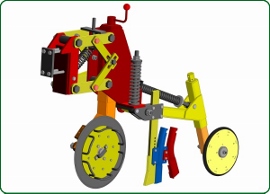

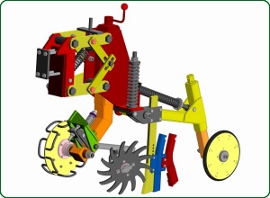

Рис.1. Общий вид растворного узла (РУКАС 200)

- Емкость воды 5м3

- Насос воды max 95м3/час

- Котел подогрева воды 70 кВт

- Насос воды циркуляционный 15м3/час

- Насос ВДН 30 (номер Пломбы указан в паспорте на изделие)

- Растворный узел моноблок 3м3

- Щит управления с панелью оператора 7”

- Промывка реактора с насосом 10м3, форсунка ротационная,

- Верхняя решетка реактора ячейка 100 мм.

- Насос перемешивания/дозирования микроэлементных удобрений

- Теплообменник дизельный 300 кВт

- Емкость топливная 1м3

- Горелка дизельная/газовая

- Счетчик воды импульсный

- Компрессор 1,5 кВт (300 л/мин)

- Задвижки с пневмоприводом 3 шт.

- Фильтр сетчатый 500 мкр

- Мини мойка Karcher

- Лестница пандус

2. ПРИНЦИП РАБОТЫ

Перед началом работы необходимо проверить:

- положения регулирующих перепускных и запорных кранов (должны быть открыты),

- состояние компрессора,

- целостность электропроводки,

- заземления

Далее необходимо включить питание. (Взвести Автоматический выключатель в шкафу управления.) Нажать зеленую кнопку ВКЛ.

ПЕРЕД ПУСКОМ ЦИКЛА.

После загрузки панели оператора необходимо проверить заданные параметры в меню УСТАВКИ. При необходимости внести изменения.

АВТОМАТИЧЕСКИЙ РЕЖИМ ПРИГОТОВЛЕНИЯ.

РУЧНОЙ РЕЖИМ:

Для приготовления растворов в ручном режиме на панели оператора, на главном экране предусмотрено включение каждого технологического цикла путем нажатия на изображения стрелочек и насосов.Технологическая цепочка выглядит следующим образом: ВОДА > НАСОС ВДН > Доведение до готовности > СЛИВ.;

Работа в ручном режиме предусмотрена только для проведения пусконаладочных работ и завершения цикла после устранения возникших аварий, связанных с отключением питания.

При работе в ручном режиме может возникнуть необходимость сбросить счетчик воды. Для этого необходимо в меню УСТАВКИ изменить параметры:

Вернуться на основной экран и нажать кнопку ПУСК. Далее измененные параметры необходимо вернуть.

РЕЖИМ ПАУЗА:

АВАРИИ:

Функция ПЕНА предназначена для сбивания образовавшейся пены изза некачественного сырья или особенностей сырья. При нажатии на кнопку ПЕНА будет включаться промывная форсунка с периодичностью заданной в УСТАВКАХ:

- Промывка работа () сек.

- Промывка задержки () сек.

ПРОДУВКА:

Функция ПРОДУВКА предназначена для продувки трубопроводной системы при ее забивании.

По окончании работ в конце смены, оборудование необходимо промыть, используя промывную форсунку (включив функцию ПЕНА) и/или моечную машину Karcher входящей в комплект оборудования. Запустить насос ВДН на перемешивание в течении 1015 минут. После перевести задвижку на слив. Нижнюю сетку реактора очистить от мусора вручную.

4. ТРЕБОВАНИЯ СТОЙКОСТИ К ВНЕШНИМ ВОЗДЕЙСТВИЯМ

Установка изготавливается для эксплуатации под навесом в температурном диапазоне от +5 до + 35 °С в климатическом исполнении У категории размещения 3 по ГОСТ 15150.

5. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

Конструкция изделия должна иметь:

- возможность быстрой замены быстроизнашивающихся деталей;

- конструкция изделия должна исключать неустойчивость, деформацию или поломку, которые уменьшили бы егобезопасность.

- Установка оснащается автоматической системой управления, обеспечивающей:

- заполнение водой;

- приготовление КАС по времени или температуре;

- контроль работы по заданной температуре и времени;

- выдача готового продукта;

- отключение при авариях или перебоях в электроснабжении;

Материалы и комплектующие изделия, применяемые для изготовления установки должны полностью соответствовать стандартам, техническим условиям и техническим требованиям, указанным в чертежах. Соответствие подтверждается сертификатами поставщиков

В комплект поставки установки входит:

Станция эффективной подачи воды 5м3, 60м3/час 1 шт. Насос ВДН 30 1 шт. Растворный узел моноблок 3м3 1 шт. Щит управления с панелью оператора 5 1 шт. Автоматическая промывка емкости реактора 10м3/час 1 компл. Верхняя решетка реактора, ячейка 100 мм. 1 шт. Насос перемешивания, дозирования микроэлементов с комплектом шлангов 1 компл. Теплообменник дизельный 300 кВт с дизельной горелкой 1 шт. Импульсный счетчик воды 1 шт. Компрессор 1,5 кВт (300л/мин) 1 шт. Пневмо задвижки 3 шт. Котел подогрева воды 70 кВт, 1 шт. Насос воды циркуляционный 15м3/час 1 шт. Мини мойка Karcher 1 шт. Лестница пандус 1 шт. Эксплуатационная документация 1 комплект Все обработанные наружные и внутренние поверхности деталей подвергаются консервации согласно требованиям ГОСТ 9.104, технологических процессов и инструкций.

6. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

Использование растворного узла карбамидно аммиачной смеси 200 (РУКАС 200) с рабочими параметрами, превышающими указанные в сопроводительном документе (паспорте), без согласования с Изготовителем запрещается.Доработка элементов (расточка кромок под сварку, уменьшение габаритных размеров и т.п.) при проведении монтажных и ремонтных работ, влияющая на прочностные и эксплуатационные характеристики оборудования, без согласования с Изготовителем запрещается.По истечении расчетного срока службы (расчетного ресурса) установка должна пройти техническое диагностирование по методике Изготовителя или демонтированы.

7. МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Монтаж установки должен производиться специализированной монтажной группой организации согласно документации, разработанной Изготовителем с учётом требований ТУ 28.30.86002341069512019 и монтажносборочных чертежей установки.Перед установкой оборудования производится расконсервация, очистка внутренних полостей от возможного загрязнения.К обслуживанию, ремонту элементов установки должны быть допущены лица, инструктаж в установленном порядке и имеющие соответствующее удостоверение на право обслуживания оборудования.Техническое обслуживание сводится к периодическому обслуживанию и осмотру установки. При этом обращается внимание на целостность всех деталей и узлов, герметичность емкостей, сохранности цепи заземления корпуса и подходящих к нему кабелей.Периодичность осмотров и обслуживания устанавливает потребитель в зависимости от условий эксплуатации установки.При эксплуатации необходимо обеспечивать своевременный ремонт деталей по утвержденному графику плановопредупредительного ремонта.

8. ХРАНЕНИЕ, ТРАНСПОРТИРОВАНИЕ И УПАКОВКА

Установка может транспортироваться любыми видами транспорта в соответствии с правилами:По железной дороге:'Правила перевозок грузов' и 'Технические условия погрузки и крепления грузов'.Автотранспортом:'Положение об организации междугородных автомобильных перевозок грузов'.Речным флотом:'Правила перевозки грузов', действующих на речном флоте.Морским флотом:'Правила безопасности морской перевозки Генеральных грузов'.Транспортировка происходит в собранном виде.Консервация установки должна обеспечивать её сохранность при транспортировании и хранении под навесом не менее 6 месяцев со дня отгрузки установки.При нарушении потребителем правил перевозки, хранения и сроков переконсервации Изготовитель ответственности за изделие не несет.Установка должна храниться на площадке по группе хранения 4 ГОСТ 15150. Хранение должно производиться на площадке Изготовителя и потребителя.Сопроводительная и эксплуатационная документация должна быть упакована в водонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 или поливинилхлоридной пленки по ГОСТ 16272 и уложена в контейнер.

9. Гарантии

Изготовитель гарантирует соответствие установки ТУ 28.30.86002341069512019 при соблюдении потребителем требований и условий транспортирования, хранения, монтажа, и эксплуатации.Гарантийный срок эксплуатации 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня отгрузки изделия заказчику.В случае выявления в период гарантийного срока производственных дефектов и выхода из строя установок или их деталей и составных частей по вине предприятия изготовителя последний обязуется за свой счет устранить дефекты или заменить вышедшие из строя детали.Качество комплектующих изделий гарантируется их изготовителем в соответствии с действующей на них нормативнотехнической документацией. Гарантийный срок комплектующих изделий в соответствии с требованиями стандартов или технических условий.На насосе ВДН установлена пломба (номер указан в паспорте на изделие) вскрытие без представителя Изготовителя запрещено. При обнаружении вскрытия пломбы, Изготовитель снимает с себя все гарантийные обязательства.

10. УТИЛИЗАЦИЯ

Утилизация вышедшей из стоя установки, а также подлежащей демонтажу по истечению расчетного срока службы, должна осуществляться по согласованию с органами санитарного надзора в соответствии с действующими местными правилами вывозки и утилизации промышленного оборудования (отходов).

Техника для внутри почвенного внесения жидких удобрений (нажмите на фото для перехода на страницу):

![Инъекционные растениепитатели ЛиквилайРус]()

Инъекционные растениепитатели ЛиквилайРус

![Растениепитатели анкерные ПЖУ-4000 и др.]()

Растениепитатели анкерные ПЖУ-4000 и др.

![Монтируемые емкости]()

Монтируемые емкости

![Анкерный копирующий сошник с поиском влаги]()

Анкерный копирующий сошник австралийского типа с поиском влаги для посева в сухую почву а так же в переувлажненную почву

(для перехода на страницу анкерного сошника нажмите на картинку)![Анкерный копирующий сошник с поиском влаги]()

Модульный растворный узел для производства жидких минеральных удобрений КАС (РУКАС)

Все более и более растет интерес сельхозпроизводителей к жидким удобрениям (КАС,ЖКУ) из-за их повышенной эффективности.

Преимущества данного вида удобрений позволяют, оптимизируя расходы, в том числе временные и энергетические, достигать впечатляющих результатов. Особенное преимущество жидких удобрений проявляется при их внесении в почву а так же при дефиците влаги.

Основным сдерживающим фактором перехода крестьян на жидкие удобрения является их дефицит в определенных регионах, а так же сложности с доставкой и хранением.

Мы также предлагаем приобрести основные комплектующие и узлы (миксер, насос, фильтры) и бесплатные консультации для того, чтобы крестьяне могли грамотно изготовить растворный узел своими руками.

![Модульный растворный узел для производства КАС (РУКАС)]()

Наш растворный узел удобрений позволяет эффективно растворять любые минеральные удобрения (карбамид, селитру, суперфосфат, и т.п.), гербициды, фунгициды, готовить баковые смеси и маточные растворы по любым рецептурам.

В основе метода получения высококонцентрированных водных растворов из гранулированных удобрений лежит особенная конструкция перемешивающего органа - импульсного устройства.

Такой перемешивающий импульсный аппарат предназначен для структурных преобразований жидкости на микро - и нано уровне с целью изменения ее физико-химических параметров, интенсификации массообменных и гидромеханических процессов. Обработка смеси воды и гранулированных удобрений осуществляется за счет импульсного многофакторного воздействия: пульсаций давления, интенсивной кавитации, вихреобразования, ударных волн и нелинейных гидроакустических эффектов. Импульсное устройство осуществляет преобразование энергии низкой плотности в энергию высокой локальной концентрации в неустойчивых точках структуры вещества. Пространственная и временная концентрация энергии позволяет получить большую мощность импульсного энергетического воздействия, совершить энергетическую накачку, высвободить внутреннюю энергию вещества, инициировать многочисленные квантовые, каталитические, цепные, самопроизвольные, лавинообразные и другие энергонасыщенные процессы.

Этим, а так же подогревом смеси и объясняется высокая скорость растворения, примерно 40 минут для приготовления, например 3тн КАС.

Читайте также: