Допуски и посадки шпоночных и шлицевых соединений виды шпонок и их основные параметры

Обновлено: 07.07.2024

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШПОНОЧНЫЕ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ

Размеры шпонок и сечений пазов. Допуски и посадки

Basic norms of interchangeability. Keys couplings with prismatic Keys.

Keys dimensions and Keyways sections. Limits and fits

Дата введения 1980-01-01

Постановлением Государственного комитета СССР по стандартам от 17 ноября 1978 г. N 3034 дата введения установлена 01.01.80

Ограничение срока действия снято Постановлением Госстандарта СССР от 23.05.90 N 1268

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в марте 1984 г., в ноябре 1986 г. (ИУС 7-84, 2-87)

1. Настоящий стандарт распространяется на шпоночные соединения с призматическими шпонками и устанавливает размеры и предельные отклонения размеров призматических шпонок и соответствующих им шпоночных пазов на валах и во втулках.

Стандарт полностью соответствует СТ СЭВ 189-79.

Стандарт соответствует рекомендации ИСО/Р 773-69.

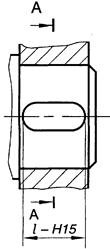

2. Размеры шпонок и их предельные отклонения должны соответствовать указанным на черт.1 и в табл.1.

Шпонкой называют деталь, которую вставляют в пазы вала 1 ступицы (втулки) для образования соединения, способного передавать крутящий момент от вала к ступице или от ступицы к валу. Благодаря простоте и надежности конструкции, сравнительно низкой стоимости, а также удобства сборки шпоночные соединения широко применяют в машиностроении.

Различают ненапряженной и напряженные шпоночные соединения.

Ненапряженной шпоночные соединения осуществляют с помощью призматических и сегментных шпонок. Призматические шпонки по назначению бывают обычные и направляющие. Обычные призматические шпонки предназначены для неподвижного соединения ступицы (втулки) с валом. Они бывают с скругленными или плоскими торцами. Направляющие шпонки (ГОСТ 8790-79) применяют в тех случаях, когда детали, размещенные на валах, могут двигаться вдоль валов. Направляющую шпонку закрепляют к валу винтами.

а – призматическая шпонка; б – сегментная шпонка; в – клиновая шпонка

Основные параметры шпоночных соединений:

d - диаметр вала;

b - ширина шпонки или шпоночного паза на валу;

h - высота шпонки;

t1 - глубина паза на валу;

t2 - глубина паза во втулке;

l - длина шпонки;

L - длина шпоночного паза на валу.

52. Допуски и посадки шпоночных соединений.

- Т (ш) – допуск ширины паза шпоночного b.

- Т (пар) – указанный параметр параллельности.

- Т (сим) – значение допуска симметричности в диаметральном выражении. Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.

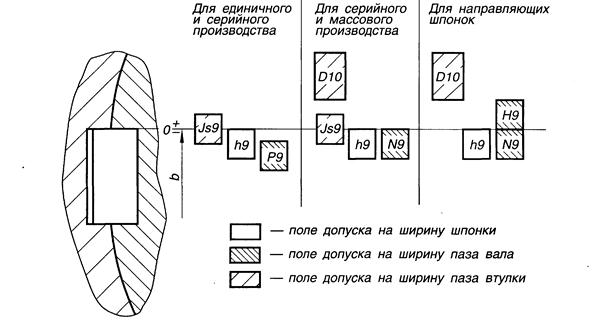

Посадки шпоночных соединений осуществляются по боковым сторонам шпонки (b) в системе вала. Поля допусков выбираются по ГОСТ 26360-78. На ширину шпонки принят допуск h9, что сделано для уменьшения номенклатуры шпонок и обеспечения возможности их централизованного изготовления. Предусмотрено три вида соединения: свободное, нормальное, плотное. Свободное соединение применяют в единичном и серийном производстве, нормальное – в серийном и массовом, плотное – для направляющих шпонок. Посадки нормального и плотного соединений относятся к группе переходных.

53. Условные обозначения шпоночных соединений.

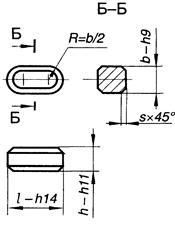

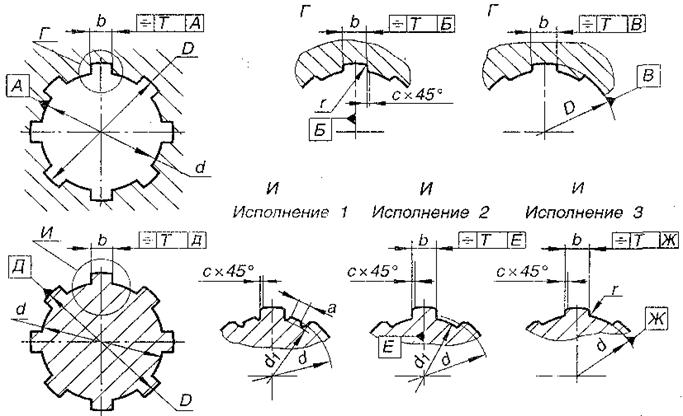

По форме торцов шпонки бывают трех исполнений: исполнение

1 — оба торца закруглены; исполнение

2 — один торец закруглен, второй — плоский; исполнение

3 — оба торца плоские.

Рабочими поверхностями у шпонок призматических и сегментных являются боковые грани, а у клиновых верхняя и нижняя широкие грани, одна из которых имеет уклон 1 : 100.

Поперечные сечения всех шпонок имеют форму прямоугольников с небольшими фасками или скругленными. Размеры сечений шпонок выбираются в зависимости от диаметра вала, а длина шпонок — в зависимости от передаваемых усилий.

Условные обозначения шпонок определяются стандартами и включают в себя: наименование, исполнение, размеры, номер стандарта. Пример условного обозначения шпонки:

Шпонка 10 х 8 х 60 ГОСТ 23360—78 — призматическая, первого исполнения, с размерами поперечного сечения 10x8 мм, длина 60 мм.

Условное обозначение шпонок призматических регламентирует ГОСТ 23360-78, например:

1) Шпонка призматическая исполнения 1, размеры (мм) b х h = 18 х 11, длина 1 = 100 мм:

Шпонка 18 х 11х 100 ГОСТ 23360-78; то же самое 2 (3) исполнение:

Шпонка 2 (3) – 18 х 11 х 100 ГОСТ 23360-78.

Условное обозначение сегментных шпонок: Сегментная шпонка 1 исполнение, сечением (мм) b х h = 4 x 6,5: Шпонка 4 х 6,5 ГОСТ 24071-80;

то же самое 2 исполнение, сечением: b х h1= 4 x 5,2 (h1= 0,8*h):

54. Система допусков и посадок шлицевых соединений.

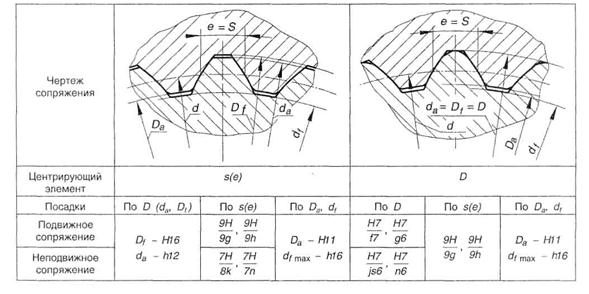

Посадки шлицевых соединений (ГОСТ 1139 – 80) назначают в системе отверстия по центрирующей цилиндрической поверхности и боковым поверхностям впадин втулки и зубьев вала (т.е. по d и b или D и b, или только по b). Допуски и основные отклонения размеров d, D, b назначают по ГОСТ 25346 – 82.

Посадки назначают в зависимости от способа центрирования по ГОСТ 1139 – 80. Поля допусков на нецентрирующие диаметры прямобочного шлицевого соединения:

- при нецентрирующем D – для вала – а11, для втулки – H12;

- при нецентрирующем d – для вала диаметр d не менее диаметра d1, для втулки – Н11.

Допуски и посадки шлицевых эвольвентных соединений установлены ГОСТ 6033 – 80. Центрирование осуществляется по боковым поверхностям зубьев (S) или по наружному диаметру (D)(рис. 4.1, б). На ширину впадины втулки (e) и толщину зуба вала (S) устанавливают суммарный допуск: T = Ts + Te. По d центрирование не рекомендуется из-за малых опорных площадок.

Допуски на нецентрирующие диаметры принимают такими, чтобы исключить контакт по этим диаметрам.

Шлицевые соединения с треугольным профилем зубьев центрируют только по боковым сторонам зубьев

55. Основные типы и параметры шлицевых соединений.

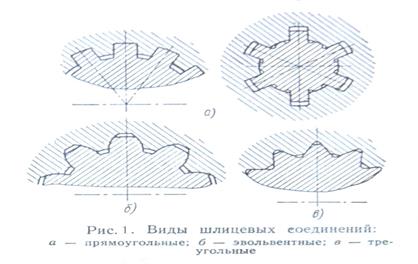

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные, эвольвентные и треугольные.

Основное назначение шлицевых соединений - передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал).Шлицевые соединения стандартизованы и широко распространены в машиностроении.

К основным параметрам относятся:

· D — наружный диаметр;

· d — внутренний диаметр;

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Основное назначение шлицевых соединений - передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал). Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Основные стандартные параметры эвольвентного соединения : номинальный диаметр D,угол профиля α= 30°, модуль т,диаметр делительной окружности d= mz, где z– число зубьев. Стандарт предусматривает номинальные диаметры от 4 до 500 мм, модули от 0,5 до 10 мм и числа зубьев от 6 до 82.

Соединения с эвольвентными зубьями выполняют с центрированием по боковым поверхностям зубьев и реже по наружному диаметру; допускается применять центрирование по внутреннему диаметру. При центрировании по боковым поверхностям зубьев и при плоской форме дна впадины высота зубьев вала и втулки равна модулю, т.е. h= Н = m,а рабочая высота профиля (с учетом зазоров и фасок) приблизительно равна 0,8т. Эвольвентные зубья, как и прямобочные, можно применять в подвижных и неподвижных соединениях.

56. Шлицевые соединения, по сравнению со шпоночными, имеют следующие преимущества: лучшее центрирование и направление посаженных на вал деталей, более равномерное распределение нагрузки по высоте зуба (шлица), меньшую концентрацию напряжений.

|

В зависимости от профиля зубьев различают шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные (рис.4.1).

Шлицевые соединения с треугольным профилем нестандартизованы, их чаще применяют вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Наибольшее распространение получили шлицевые соединения с прямобочным профилем и четным числом зубьев (ГОСТ 1139 – 80).

Существуеттри способа центрирования: по наружному (D), по внутреннему (d)диаметрам, по боковым сторонам зубьев (b) (в эвольвентных S).

Центрирование по наружному диаметру(D) рекомендуется, когда втулку термически не обрабатывают или когда твердость материала втулки после термической обработки допускает калибровку протяжкой, а твердость вала допускает фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по внутреннему диаметру(d)целесообразно, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой. Способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по боковым сторонам зубьев (b) целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод не обеспечивает высокой точности центрирования и поэтому редко применяется.

Посадки шлицевых соединений (ГОСТ 1139 – 80) назначают в системе отверстия по центрирующей цилиндрической поверхности и боковым поверхностям впадин втулки и зубьев вала (т.е. по d и b или D и b, или только по b). Допуски и основные отклонения размеров d, D, b назначают по ГОСТ 25346 – 82.

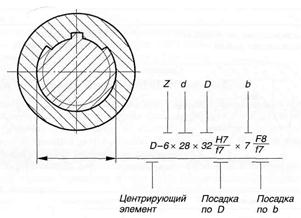

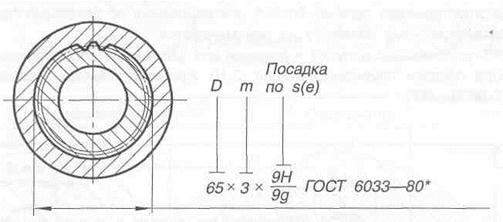

57. Условные обозначения. Обозначения шлицевых соединений, валов и втулок должны содержать: номинальный диаметр соединения D; модуль m; обозначение посадки соединения (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов; обозначения посадки по нецентрирующим размерам, обозначение настоящего стандарта.

Примеры условных обозначений: соединения D=50 мм, m=1 мм с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g:

50x2x9H/9g ГОСТ 6033-80

то же, для внутренних шлицев соединения:

50х2х9Н ГОСТ 6033-80

то же, для наружных шлицев соединения:

50x2x9g ГОСТ 6033-80

Условное обозначение соединения D=50 мм, m=2 мм с центрированием по наружному диаметру Df , с посадкой по диаметру центрирования H7/g6, с посадкой по нецентрирующим поверхностям зубьев 9H/9h:

50xH7/g6x2x9H/9h ГОСТ 6033-80

то же, для внутренних шлицев соединения:

50хН7х2х9Н ГОСТ 6033-80

то же, для наружных шлицев:

50xg6x2x9h ГОСТ 6033-80

Условное обозначение соединения D=50 мм, m=2 мм с центрированием по внутреннему диаметру df с посадкой по диаметру центрирования H7/g6, с посадкой по нецентрирующим боковым поверхностям зубьев 9H/9h:

то же, для внутренних шлицев соединения:

i50x2xH7 9H ГОСТ 6033-80

то же, для наружных шлицев соединения:

i50x2xg6 9h ГОСТ 6033-80

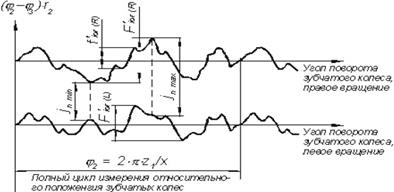

58.Одним из основных показателей качества работы зубчатых передач является их точность. Точность изготовления зубчатых колес не только определяет геометрические показатели передачи, но оказывает влияние на динамические характеристики (вибрации, шум), а также существенно влияет на долговечность работы, прочностные показатели передачи и на потери на трение. Ведущее и ведомое зубчатые колеса находятся в однопрофильном зацеплении. Образцовое вращение задается фрикционными дисками, диаметры которых строго равны делительным диаметрам ведущего и ведомого зубчатых колес. При вращении ведущего зубчатого колеса вращается и фрикционная пара. Рассогласование во вращении между шпинделем ведомого фрикционного диска и ведомым зубчатым колесом фиксируется измерительным прибором. Прибор установлен на делительной окружности ведомого колеса. Шпиндель ведомого фрикционного диска воспроизводит образцовое вращение и вынесен так, чтобы полученные

отклонения фиксировались на делительном диаметре колеса. Таким образом, измеряется рассогласование между действительным ϕ2 и номинальным ϕ3 углами поворота ведомого колеса.

На рис. 2.12 представлены графики, полученные на подобной установке при прямом и обратном вращении, т.е. при контакте по правому и левому профилям зубчатых колес. Графики характеризуют геометрическую погрешность зубчатой передачи. Практически вся система допусков и посадок зубчатых колес базируется на этих графиках. Рассмотрим графики на полном цикле измерения относительного положения зубчатых колес, т.е. на таком угле поворота ведомого колеса, при котором первый зуб ведущего колеса вновь войдет в контакт с первым зубом ведомого колеса. При дальнейшем вращении колес характер кривых будет полностью повторяться.

Угол поворота ведомого колеса, соответствующий полному циклу, рассчитывается по формуле:

где z1- число зубьев ведущего колеса; x - наибольший общий делитель чисел зубьев ведущего и ведомого зубчатых колес. Разность между действительным и номинальным (расчетным) углами поворота ведомого зубчатого колеса передачи называется кинематической погрешностью передачи. Наибольшая алгебраическая разность значений рассогласований на полном цикле измерения F ’ ior характеризует кинематическую точность передачи. Наибольшая алгебраическая разность между местными соседними экстремальными значениями F ’ iorназывается местной кинематической погрешностью передачи и характеризует плавность работы передачи.

Наименьшее расстояние между кривыми jnminназывается гарантированным боковым зазором и определяет характер сопряжения колес в передаче.

Разность между jnmaxи jnminявляется наибольшим интервалом изменения бокового зазора в передаче и характеризует точность выполнения бокового зазора в передаче. Если нанести краситель на боковые поверхности зубьев ведущего колеса и провернуть колеса на полный оборот при легком торможении, обеспечивающем непрерывноеконтактирование зубьев обоих

зубчатых колес, то на зубьях ведомого колеса появятся следы прилегания зубьев. Часть активной боковой поверхности зуба колеса передачи, на которой располагаются следы, называется мгновенным пятном контакта и характеризует контакт зубьев в передаче.

59.Все требования к зубчатым колесам и передачам разделены на четыре группы и названы нормами точности.

Нормы точности на зубчатые колеса и передачи представляют собой комплекс требований к геометрическим и функциональным характеристикам зубчатого колеса и передачи для оценки их точности в отношении определенного эксплутационного признака. К стандартным нормам точности относятся нормы кинематической точности, нормы плавности работы, нормы контакта зубьев и нормы бокового зазора.

Нормы кинематической точностиустанавливают требованиям к таким параметрам колес и передачи, которые вызывают неточности передачи за полный оборот колеса, т.е. характеризующим погрешности в угле поворота колеса за один его оборот.

Нормы плавности относятся к таким параметрам колес и передач, которые также влияют на кинематическую точность, но проявляются многократно за один оборот колеса, т.е. один или несколько раз на каждом зубе. Эти требования имеют наибольшее значение для передач, работающих при высоких скоростях, поскольку такие погрешности являются источником ускорений и ударов, проводящих к появлению шума и вибрации.

Нормы контакта устанавливают требования к таким параметрам колес и передач, которые определяют размеры поверхности касания зубьев сопрягаемых колес. Требования к контакту имеют особо важное значение для передач, которые передают большие нагрузки.

Нормы бокового зазора устанавливают требования к таким параметрам колес и передач, которые влияют на размеры зазора по нерабочим профилям при наличии контакта по рабочим профилям.

Первые три группы норм связаны с точностью передачи вращения, а четвертая свободна от этой зависимости.

60.Стандарт распространяется на червячные цилиндрические передачи и червячные пары (без корпуса), выполняемые в соответствии с ГОСТ 19036—94, с архимедовыми червяками ZAэвольвентными червяками ZI, конволютными червяками ZN всех типов и с червяками типов ZK, образованными конусом, с межосевым углом, равным 90°, с модулем от 1 до 25мм, с делительным диаметром червяка до 450мм и делительным диаметром червячного колеса до 6300мм.

Для соединения деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют повышенных требований, применяют шпоночные соединения.

Шпоночные соединения выполняют со шпонками призматическими, сегментными, тангенциальными и клиновыми. Они распространены благодаря простоте, удобству сборки-разборки и экономичности. Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты. В результате перекосов и смещения пазов, а также контактных деформаций от радиальных сил в шпоночных соединениях возможен перекос втулки на валу. Эти недостатки шпоночных соединений ограничивают область их применения и обусловливают замену их шлицевыми соединениями.

Наиболее важными преимуществами шлицевых соединений перед шпоночными является возможность передачи больших крутящих моментов, высокая прочность и надежность соединения, повышенная точность центрирования и направления втулок на валу. Шлицевые соединения в зависимости от профиля зубьев разделяются на прямобочные, эвольвентные и треугольные. Шлицевые соединения с эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными: они могут передавать большие крутящие моменты, имеют на 10 — 40% меньше концентрацию напряжений у основания зубьев, повышенную циклическую прочность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении. Шлицевые соединения с треугольным профилем не стандартизованы; их применяют чаще всего вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Чтобы соединить вал двигателя с валом машины, применяют муфту, одна часть которой расположена на валу двигателя, а вторая укреплена на входном валу машины. Эти отдельные части муфты обычно называют втулками. Для передачи вращения соединение вала с втулкой осуществляют с помощью специальных деталей — шпонок. Шпонку вкладывают в канавки (пазы), расположенные в идентичных местах на поверхности вала и на сопрягаемой с ней внутренней поверхности втулки.

С помощью шпонок на валах также крепят и различные зубчатые колеса.

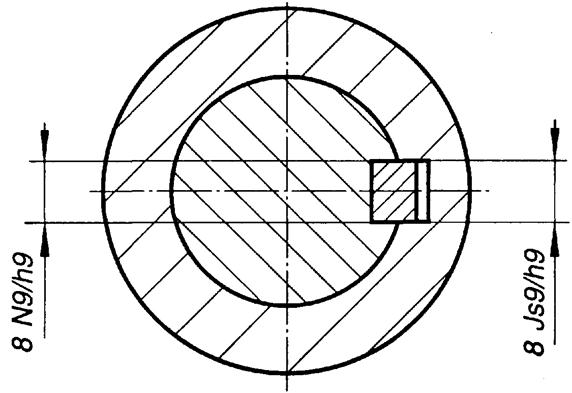

При сборке шпонки, вала и втулки необходима взаимозаменяемость. Наиболее важным является соединение втулки и вала по размеру b т.е. по ширине шпонки и канавок (пазов) вала и втулки.

Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, маховиков, муфт и других деталей и служат для передачи крутящих моментов. Наиболее часто применяются соединения с призматическими шпонками.

Размеры, допуски, посадки и предельные отклонения соединений с призматическими шпонками установлены ГОСТ 23360—78.

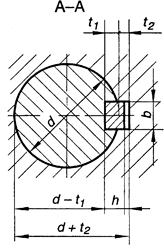

Основные параметры шпонок и шпоночных пазов в соединениях с призматическими шпонками даны в рис. 7.1

-    |

Рис. 7.1. Основные обозначения параметров соединений с призматическими шпонками

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов для свободного, нормального и плотного соединений (табл. 7.1).

| Элемент соединения | Поле допусков размера b при соединении | ||

| свободном | нормальном | плотном | |

| Ширина шпонки | п9 | п9 | п9 |

| Ширина паза на валу | Н9 | N9 | Р9 |

| Ширина паза на втулке | D10 | Js9 | Р9 |

В табл. 7.2 размеры пазов и шпонок предусмотренные ГОСТ 23360—78.

Размеры пазов и шпонок

| Диаметр вала d, мм | Номинальный размер шпонки, мм | Номинальный размер паза, мм | |||||

| Ь х h | Фаска S | Глубина | Радиус r | ||||

| max | min | На валу t1 | На втулке t2 | max | min | ||

| Св. 30 до 38 | 10 х 8 | 5.0 | 3.3 | ||||

| Св. 38 до 44 | 12 х 8 | 5.0 | 3.3 | ||||

| Св. 44 до 50 | 14 х 9 | 0.60 | 0.40 | 5.5 | 3.8 | 0.40 | 0.25 |

| Св. 50 до 58 | 16 х 10 | 6.0 | 4.3 | ||||

| Св. 58 до 65 | 18 х 11 | 7.0 | 4.4 | ||||

| Св. 65 до 75 | 20 х 12 | 7.5 | 4.9 | ||||

| Св. 75 до 85 | 22 х 14 | 9.0 | 5.4 | ||||

| Св. 85 до 95 | 25 х 14 | 0.80 | 0.60 | 9.0 | 5.4 | 0.60 | 0.40 |

| Св. 95 до 110 | 28 х 16 | 10.0 | 6.4 | ||||

| Св. 110 до 130 | 32 х 18 | 11.0 | 7.4 | ||||

| Св. 130 до 150 | 36 х 20 | 12.0 | 8.4 | ||||

| Св. 150 до 170 | 40 х 22 | 13.0 | 9.4 | ||||

| Св. 170 до 200 | 45 х 25 | 1.2 | 1.00 | 15.0 | 10.4 | 1.0 | 0.7 |

| Св. 200 до 230 | 50 х 28 | 17.0 | 11.4 | ||||

| Примечания. 1. Длина шпонок должна выбираться из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220. 2. Материал — сталь с временным сопротивлением разрыву не менее 590 МН/м 2 (60 кгс/мм 2 ). 3. На рабочем чертеже проставляется один размер для вала t1 (предпочтительный вариант) и для втулки d + t2 4. В обоснованных случаях (пустотелые валы, передача пониженных крутящих моментов и т. п.) допускается применять меньшие размеры сечений стандартных шпонок. 5. Пример условного обозначения шпонки исполнения 1 (с радиусом закруглений R = b/2) с размерами b = 18 мм, h = 11 мм, / = 100 мм: Шпонка 18 х 11 х 100 ГОСТ 23360—78*. |

Предельные отклонения и посадки шпоночных соединений

Для ширины пазов вала и втулки допускаются любые сочетания указанных полей допусков. Рекомендуемые посадки приведены в рис.7.2.

Рис. 7.2. Рекомендуемые посадки шпоночных соединений.

Предельные отклонения на глубину пазов приведены в табл. 7.3.

| Высота шпонки h, мм | Предельные отклонения на глубину паза на валу t1 (или d - t1),и во втулке t2 (или d + t2), мм |

| верхнее отклонение верхнее отклонение | нижнее отклонение |

| От 2 до 6 | +0.1 |

| От 6 до 18 | +0.2 |

| От 18 до 50 | +0.3 |

Рис. 7.3. Простановка посадок шпоночного сопряжения.

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами.

В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев.

В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

Соединения шлицевые прямобочные. Основные параметры

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений.

К основным параметрам относятся:

D — наружный диаметр;

d — внутренний диаметр;

b — ширина зуба.

По ГОСТ 1139—80 в зависимости от передаваемого крутящего момента установлено три типа соединений — легкой, средней и тяжелой серии.

Номинальные размеры основных параметров и число зубьев шлицевых соединений общего назначения с прямобочным профилем зубьев, параллельных оси соединения, изображены в рис. 7.4.и табл.7.4.

Рис. 7.4. Размеры основных параметров и число зубьев шлицевых соединений общего назначения.

Номинальные размеры основных параметров и число зубьев шлицевых соединений

| 2 x d xD xb, мм (z — число зубьев) | d„ мм | а, мм | с, мм | r,мм, не более |

| не менее | ||||

| Легкая с е р и я серия | ||||

| 6 x 26 x 30 x 6 | 24.6 26.7 30.4 34.5 40.4 44.6 49.7 53.6 59.8 69.6 79.3 | 3.85 4.03 2.71 3.46 5.03 5.75 4.89 6.38 7.31 5.45 8.62 | 0.3 0.3 0.4 0.4 0.4 0.4 0.5 0.5 0.5 0.5 0.5 | 0.2 0.2 0.3 0.3 0.3 0.3 0.5 0.5 0.5 0.5 0.5 |

| 6 x 28 x 32 x 7 | ||||

| 8 x 32 x 36 x 6 | ||||

| 8 x 36 x 40 x 7 | ||||

| 8 x 42 x 46 x 8 | ||||

| 8 x 46 x 50 x 9 | ||||

| 8 x 52 x 58 x 10 | ||||

| 8 x 56 x 62 x 10 | ||||

| 8 x 62 x 68 x 12 | ||||

| 10 x 72 x 78 x 12 | ||||

| 10 x 82 x 88 x 12 | ||||

| С р едняя | С р е д н я я с е р и я | |||

| 6 x 11 x 14 x 3 | 9.9 12.0 14.5 16.7 19.5 21.3 23.4 25.9 29.4 33.5 39.5 42.7 48.7 52.2 57.8 67.4 77.1 87.3 | 1.95 1.34 1.65 1.70 1.02 2.57 2,44 2.50 2.40 3.00 4.50 | 0.3 0.3 0.3 0.3 0.3 0.3 0.4 0.4 0.4 0.4 0.4 0.5 0.5 0.5 0.5 0.5 0.5 0.5 | 0.2 0.2 0.2 0.2 0.2 0.2 0.3 0.3 0.3 0.3 0.3 0.5 0.5 0.5 0,5 0.5 0.5 0.5 |

| 6 x 13 x 16 x 3.5 | ||||

| 6 x 16 x 20 x 4 | ||||

| 6 x 18 x 22 x 5 | ||||

| 6 x 21 x 25 x 5 | ||||

| 6 x 23 x 28 x 6 | ||||

| 6 x 26 x 32 x 6 | ||||

| 6 x 28 x 34 x 7 | ||||

| 8 x 32 x 38 x 6 | ||||

| 8 x 36 x 42 x 7 | ||||

| 8 x 42 x 48 x 8 | ||||

| 8 x 46 x 54 x 9 | ||||

| 8 x 52 x 60 x 10 | ||||

| 8 x 56 x 65 x 10 | ||||

| 8 x 62 x 72 x 12 | ||||

| 10 x 72 x 82 x 12 | ||||

| 10 x 82 x 92 x 12 | ||||

| 10 x 92 x 102 x 14 |

В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки:

по наружному диаметру D;

по внутреннему диаметру d;

по боковым сторонам зубьев b.

Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях.

Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным.

Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

Посадки шлицевых соединений с прямобочным профилем зуба

По ГОСТ 1139—80 установлены допуски и посадки шлицевых соединений с прямобочным профилем зуба для различных способов центрирования.

Допуски симметричности боковых сторон шлицев в диаметральном выражении по отношению к оси симметрии центрирующего элемента приведены в табл. 7.5.

Допуски симметричности боковых сторон шлицев

| b, мм | 2.5; 3 | 3.5; 4; 5; 6 | 7; 8; 9; 10 | 12; 14; 16; 18 |

| Допуск симметричности, мм | 0.01 | 0.012 | 0.015 | 0.018 |

Условные обозначения шлицевых прямобочных соединений

Пример обозначения шлицевого соединения с центрированием по D показан на рис. 7.5.

|

Рис. 7.5. Обозначения шлицевого соединения.

Соединения шлицевые эвольвентные. Основные параметры

Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ:

технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев);

большей прочностью (обладают меньшими концентратами напряжений и большим количеством зубьев).

Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений.

К основным параметрам относятся:

D — наружный диаметр зубьев, номинальный диаметр соединения;

z — число зубьев;

а = 30° — угол профиля.

Посадки шлицевых эвольвентных соединений

В шлицевых соединениях с эвольвентным профилем зубьев применяются следующие способы относительного центрирования вала и втулки: по боковым поверхностям зубьев s, e, по наружному диаметру D и допускается центрирование по внутреннему диаметру.

Наибольшее распространение получил способ центрирования по боковым поверхностям зубьев. Центрирование по внутреннему диаметру не рекомендуется.

ГОСТ 6033—80 установлены допуски и посадки для различных способов центрирования.

Примеры выбора посадок приведены в табл. 7.6. Кроме указанных посадок, применяются и другие (см. ГОСТ 6033—80).

Пример условного обозначения шлицевых эвольвентных соединений приведен на рис. 7.6.

|

Рис. 7.6. Обозначения шлицевых эвольвентных соединений

Условное обозначение эвольвентного шлицевого соединения включает номинальный диаметр соединения D, модуль т, обозначение посадки соединения, помещаемое после размеров центрирующих элементов, и номер стандарта. Например,

50 х 2 х 9H/9g ГОСТ 6033—80

обозначает, что D= 50 мм,m = 2 мм, центрирование по боковым сторонам с посадкой 9H/9g.

При центрировании по наружному диаметру:

50 х H7/g6 х 2 ГОСТ 6033—80.

При центрировании по внутреннему диаметру:

150 х 2 х H7/g6 ГОСТ 6033—80.

Измерение и контроль деталей шлицевого соединения. Основным видом контроля в стандартах на шлицевые соединения является комплексный проходной калибр, с помощью которого обеспечивается собираемость по размерам элементов соединения и их расположению. При этом имеется в виду, что параметры по непроходному пределу проверяются с помощью измерительных приборов или непроходными калибрами.

Измерение диаметров элементов шлицевых соединений не отличается от измерения гладких деталей. При этом измерение положения шлицев по окружности производится как и измерение шагов у зубчатых колес. Иногда для измерения расположения поверхностей и измерения прямолинейности шлицев изготовляются специальные приспособления.

Шпоночные соединения предназначены для соединения валов со ступицами различных деталей вращения (зубчатых колес, шкивов, эксцентриков, маховиков и т.п.); их используют для передачи крутящего момента от вала к ступице или наоборот. Широко распространенные ненапряженные соединения осуществляют призматическими и сегментными шпонками, а напряженные — клиновыми и тангенциальными (рис. 10).

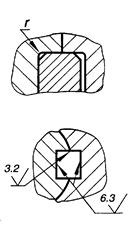

Шестигранные и комбинированные шпонки применяют для соединения тел вращения по торцовым поверхностям. У призматических шпонок рабочими являются боковые, более узкие грани. Между верхней широкой гранью шпонки и дном паза ступицы предусмотрен зазор. Использование призматических шпонок дает возможность точно центрировать сопрягаемые элементы и получать как неподвижные, так и скользящие соединения. Простые призматические шпонки бывают трех исполнений: с закругленными торцами, с одним закругленным и одним плоским торцами и с плоскими торцами. Шпонка обрабатывается с припуском 0,1…0,15 мм с учетом последующей подгонки на краску по шпоночным канавкам вала и сопрягаемой детали.

Простые шпонки устанавливают в паз вала без крепления; направляющие шпонки дополнительно крепят к валу винтами для устранения перекоса при перемещении (рис. 10, в). Призматические шпонки, скользящие вместе со ступицами вдоль вала, применяют при больших осевых перемещениях. Их выполняют с цилиндрическими выступами-головками, которые входят в соответствующие отверстия в ступицах.

Рис. 9. Схемы гидропрессовой сборки при подводе масла через отверстие во втулке (а), в валу (б)

Рис. 10. Типы шпонок: а — клиновая; б — призматическая; в — направляющая; г — сегментная; д — тангенциальная

Различают свободные, нормальные и плотные шпоночные соединения с призматическими шпонками. На размер по ширине призматической шпонки устанавливают поле допуска h9. Поля допусков на ширину пазов валов установлены в зависимости от типа соединения: для свободных Н9; для нормальных N9; для плотных Р9; соответственно ширина паза во втулке D10, JS9 и Р9.

Свободное соединение имеет посадку с зазором, а нормальное и плотное — переходные посадки. Призматические шпонки по сравнению с клиновыми обеспечивают более высокую точность центрирования, а по сравнению с сегментными в меньшей степени ослабляют вал.

Сегментные шпонки (рис. 10, г) обладают некоторыми технологическими преимуществами перед призматическими. Положение сегментных шпонок на валу более устойчиво вследствие большей глубины врезания.

При необходимости по длине ступицы устанавливают две сегментные шпонки. Для сегментных шпонок и пазов под них приняты следующие поля допусков: h9 для ширины шпонки; N9 для ширины паза вала в нормальном соединении и Р9 в плотном; JS9 для ширины паза втулки в нормальном соединении и Р9 в плотном. Если детали термообработаны, применяют поля допусков Н11 для ширины паза вала и D10 для ширины паза втулки. Для упрощения и облегчения сборки соединений с сегментными шпонками, как и с призматическими, между шпонкой и дном паза ступицы вала предусмотрен зазор.

Клиновые и тангенциальные шпонки используют в тех случаях, когда требования к соосности соединяемых деталей не имеют существенного значения (шкивы, маховики и т.п.). Клиновые шпонки (рис. 10, а) изготовляют: с головками; с закругленными и прямыми торцами; с одним закругленным и одним прямым торцами. Верхняя поверхность клиновой шпонки имеет уклон 1:100. Натяг между валом и ступицей создают забиванием шпонки или затяжкой ступицы гайкой на шпонку, установленную на валу в шпоночном пазе. Клиновая шпонка должна плотно прилегать ко дну шпоночного паза вала и ступицы, а по боковым поверхностям иметь зазор. Клиновые шпонки создают напряженное соединение, способное передавать не только крутящий момент, но и осевую силу. Установка клиновой шпонки вызывает радиальное смещение оси ступицы. Уменьшения биения ступицы достигают сокращением посадочного зазора и обеспечением равенства уклонов шпонки и дна паза ступицы.

В соединениях с тангенциальными (рис. 10, д) клиновыми шпонками натяг между валом и ступицей создается не в радиальном, а в касательном направлении. Шпонки в таких соединениях работают на сжатие. Каждую шпонку составляют из двух односкосных клиньев, обращенных вершинами в разные стороны с параллельными наружными рабочими гранями. Соединения тангенциальными шпонками применяют в тяжелом машиностроении при больших динамических нагрузках для валов диаметром 60…100 мм. Поле допуска толщины шпонок принимают до h11, а угла

наклона до . Тангенциальные клиновые шпонки устанавливают попарно при ударах молотка с медным или свинцовым наконечником либо с использованием специального приспособления.

В шпоночных соединениях контролируют:

- отклонения формы и размеров шпонки, а также пазов вала и ступицы по всей длине;

- отсутствие заусенцев и забоин на рабочих поверхностях шпонки и осей пазов;

- отклонения от параллельности осей вала или отверстия ступицы;

- отклонения от симметричности боковых поверхностей пазов вала и ступицы относительно диаметральной плоскости;

- качество пригонки рабочих поверхностей шпонки и пазов;

- наличие зазоров по высоте для призматических и сегментных шпонок и по ширине для клиновых шпонок.

Порядок сборки соединений с обыкновенной призматической шпонкой:

- подготовка нужной шпонки (из чисто тянутого прутка);

- пригонка шпонки по пазу вала (припиливание или шабрение по краске);

- запрессовка шпонки в вал прессом, струбцинами или с ударами медного молотка;

- проверка щупом отсутствия зазора между боковыми сторонами шпонки с минимальным зазором для неподвижных соединений и с гарантированным зазором для подвижных.

При сборке соединений с клиновой шпонкой:

- готовят нужную шпонку;

- шпонку и пазы вала и ступицы смазывают машинным маслом;

- ступицу надевают на вал, пазы их совмещают;

- шпонку вводят в паз и ударом по широкой торцовой части или головке заклинивают;

- при этом головка шпонки не должна доходить до ступицы, что гарантирует наличие натяга в соединении;

- при наличии зазора (проверяется щупом с обеих сторон ступицы), который образуется при несовпадении уклонов шпонки и ступицы, соединение разбирают и соприкасающиеся поверхности пригоняют.

Шлицевыми называют соединения цилиндрических деталей, образованные выступами — зубьями на валу, входящими во впадины соответствующей формы в ступице. Шлицевые соединения применяют в качестве неподвижных для постоянного соединения ступицы с валом, подвижных без нагрузки, например для переключения зубчатых колес, и подвижных под нагрузкой. По форме профиля зубьев различают три типа соединений: прямобочные, эвольвентные и треугольные.

Шлицевые соединения обладают по сравнению со шпоночными следующими преимуществами: большей несущей способностью; более хорошим центрированием деталей на валах и лучшим направлением при осевом перемещении.

Соединения с прямобочными зубьями составляют 80…90 % от всех шлицевых соединений; их выполняют с центрированием по боковым граням зубьев; по наружному и внутреннему диаметру вала.

Эвольвентные шлицевые соединения с углом профиля 30° по сравнению с прямобочными отличаются повышенной точностью благодаря большому числу зубьев, их утолщению и закреплению у основания, достаточно технологичны при изготовлении. Эвольвентные шлицевые соединения применяют для валов диаметром 12…400 мм.

Области использования шлицевых соединений определяются их типами и способами центрирования (табл. 7).

Сборку соединений начинают с осмотра шлицев собираемых деталей. На их поверхностях не должно быть забоин, заусенцев или задиров. Для предупреждения возможного заедания шлицев необходимо, чтобы были выполнены все наружные фаски на торцах деталей и закругления шлицев. Сопрягаемые поверхности должны быть смазаны. В соединениях, работающих в тяжелом режиме, прилегание шлицев проверяют по краске.

Таблица 7. Области применения шлицевых соединений

В зависимости от применяемой посадки центрирующих поверхностей шлицев соединения подразделяются на три группы: тугоразъемные, легкоразъемные и подвижные.

В тугоразъемных соединениях охватывающую деталь напрессовывают специальным приспособлением. Собирать такие соединения с помощью молотка или кувалды не рекомендуется. Неравномерные удары вызывают перекос охватывающей детали на шлицах и даже задир. При сборке тугих шлицевых соединений диаметром свыше 50 мм целесообразно охватывающую деталь перед запрессовкой нагреть до 80…120 °С.

Зазоры в легкоразъемном шлицевом соединении являются причиной перекоса сопрягающих деталей, особенно при нагрузке, действующей несимметрично относительно средней плоскости охватывающей детали. Дополнительные осевые силы, вызванные колебательными движениями деталей шлицевого соединения, обусловливают усиленный износ последних. После установки и закрепления охватывающей детали на шлицах соединение проверяют на биение. Допускаемые радиальное и торцовое биения зависят от назначения соединения и указываются на сборочном чертеже или в технических требованиях на сборку.

В легкоразъемных и подвижных шлицевых соединениях охватывающие детали устанавливают под действием небольших сил. Осевое перемещение охватывающей детали в правильно собранной сборочной единице осуществляется легко, без заеданий, а тангенциальное — под действием крутящего момента, создаваемого вручную, допускается в узких пределах. В подвижных соединениях отверстия охватывающей детали и шлицевого вала должны быть соосны. При полной соосности все шлицы вала контактируют со шлицами отверстия; если такого контакта не будет, ухудшаются условия работы соединения.

Читайте также: