Изготовление акриловых листов технология

Обновлено: 04.10.2024

Оргстекло – термопластичный материал, которому можно придать любую форму в нагретом состоянии. На этом свойстве основана технология формовки (моллирования) оргстекла. Суть технологии заключается в следующем: заготовка нагревается в печи, материал становится пластичным, листовая деталь принимает новую форму и сохраняет ее после остывания.

Область применения изделий, полученных методом формовки оргстекла

Формовка оргстекла применима при изготовлении продукции любых габаритов – от маленьких настольных изделий до масштабных архитектурных конструкций. Габариты заготовок ограничены размерами листов, более масштабные конструкции изготавливаются из сегментов, которые в последствие соединяются механическим методом или склейкой:

- акриловой мебели – столов, стульев, диванов, кресел, барных стоек, консолей;

- рекламных вывесок, объемных букв, указателей, макетов;

- защитных кожухов для оборудования;

- POS-материалов – стоек, менюхолдеров, лотков;

- архитектурных конструкций – колонн, навесов, ограждений, экранов, перегородок;

- медицинского оборудования;

- торгового и выставочного оборудования – витрин, стеллажей, демонстрационных стендов;

- прозрачных водопадов для бассейна;

- лобовых стекол катеров, лодок, авто, авиатранспорта;

- декоративных элементов, светильников, сувениров.

Формовка оргстекла: особенности технологии

Термическая формовка акрила выполняется в три этапа:

- Нагрев. Заготовка нагревается в печи на специальной матрице, профиль которой повторяет форму готового изделия. Нагрев в печи, в отличии от других методов термического воздействия, гарантирует равномерную температуру по всей поверхности листа, что является первым шагом к хорошим результатам формования.

- Формование. Мы выполняем фигурное формование, то есть сгибание над положительной (выступающей) матрицей или в отрицательной (полой) матрице. Основная особенность такого метода формования – это то, что толщина материала в нагреваемой зоне практически одинаковая до и после формования. При этом радиус изгиба должен быть по крайней мере в два раза больше толщины листа. Меньший радиус вызывает избыточное напряжение или даже коробление на внутренней стороне заготовки.

- Охлаждение. После охлаждения листовой материал приобретает первоначальную жесткость, сохранив при обработке новую форму.

В процессе формовки оргстекла очень важно сохранить прозрачность и глянцевый блеск материала, точно выдержать размеры и обеспечить правильную форму сечения детали. Для этого необходимо грамотно подобрать и строго выдерживать режимы нагрева и охлаждения заготовки.

Предварительная сушка

В зависимости от условий хранения и климата многие пластики поглощают влагу, что в последствии может стать причиной появления дефектов. Поэтому рекомендуется выполнять сушку листов в вентилируемой печи при температурах ниже точки размягчения материала. По причине экономии термоформовку следует осуществлять сразу после предварительной сушки. Предварительную сушку листов PLEXIGLAS XT можно игнорировать, если маскирующая пленка не повреждена, а материал хранился правильно. Если это не так, требуется предварительная сушка в течение суток при 80 °C.

Режимы нагрева детали

PLEXIGLAS GS, PLEXIGLAS XT подвергаются температурным изменениям состояния, которые являются типичными для аморфных материалов: они становятся твердыми или проявляют термопластичные свойства. Причина заключается в различной молекулярной массе литых и экструдированных пластмассовых листов. Это приводит к изменению технических характеристик, которые необходимо принимать во внимание в ходе термоформовки.

Диапазон, в котором экструдированный PLEXIGLAS XT, проявляет термопластичное поведение (находится в резиново-эластичном состоянии), сравнительно небольшой. При высоких температурах материал приобретает тесто-подобную консистенцию, то есть образует расплав. Поскольку нет четкой разделительной линии между термопластичным и термоэластичным состоянием, некоторое количество пластичной деформации, которое зависит от температуры формовки, остается в каждом формованном изделии. Поэтому готовые изделия, выполненные из PLEXIGLAS XT, которые были сформованы при высоких температурах, никогда полностью не возвращаются к своей первоначальной форме при повторном нагреве. Процесс деформации обратим только частично.

Формование выполняется при следующих температурах материала:

- для экструдированного акрила – 150-160 °C;

- для литого акрила – 160-175 °C.

Кроме того, для предупреждения возникновения внутренних напряжений в процессе термоформовки выполняется прогревание матриц и крепежных элементов до температуры 60-80°C.

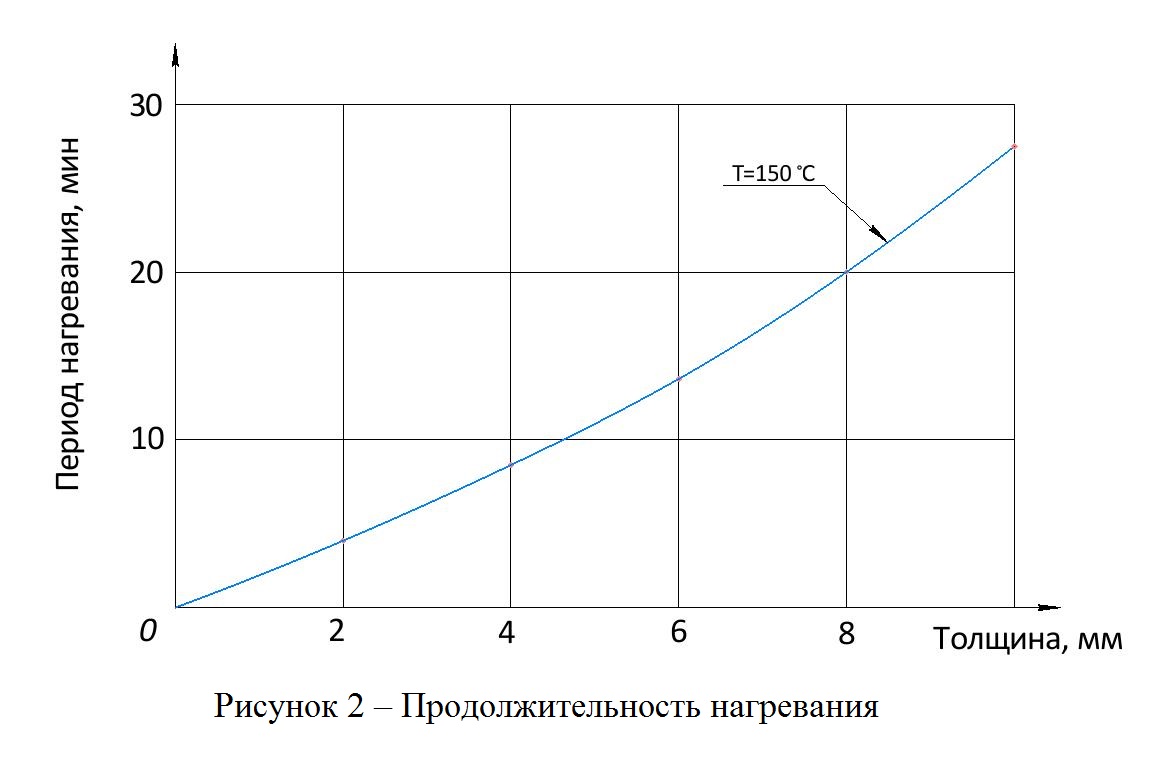

Продолжительность нагревания для акрила зависит прежде всего от толщины материала и применяемого метода нагревания. График (рисунок 2) показывает зависимость продолжительности нагревания в печи при температуре 150°C от толщины листовой заготовки.

Ошибка в выборе температурного режима приводит к появлению брака. Например, если нагрев недостаточный, деталь будет стремиться восстановить свою форму, в результате чего появятся трещины. Слишком высокая температура приводит к возникновению поверхностных дефектов на формованной детали. Оптимальная температура подбирается индивидуально для каждого изделия в зависимости от свойств, марки материала и исходя из опыта работы с подобными заготовками. Продолжительность нагрева также определяется в зависимости от марки материала, толщины листа, конфигурации и габаритов изделия.

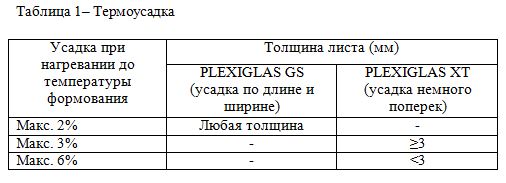

При нагревании листов до температуры выше их точки плавления происходит усадка материала по длине и ширине. При проектировании формованных деталей учитывается термоусадка материала, исходя из ее величины рассчитываются необходимые размеры листовой заготовки. Литьевой акрил (PLEXIGLAS GS) дает усадку до 2% независимо от толщины материала (таблица 1), экструзионный (PLEXIGLAS ХТ) – до 3% при толщине до 3 мм и до 6% при толщине свыше 3 мм.

Режимы охлаждения

Матрица изготавливается индивидуально под каждый типоразмер изделия. Процесс проектирования и изготовления матрицы занимает весомую долю в смете проекта. Формовочные матрицы могут быть изготовлены из различных материалов – дерева, МДФ, ДСП, металла, полиэфирных смол, гипса. Главное требование – устойчивость материала к нагреву и отсутствие склонности к температурным расширениям. Мы работаем преимущественно с матрицами из плит МДФ и ДСП, склеенных между собой для формирования многослойного пирога. Такому конструктиву можно придать любую форму на фрезерном станке с ЧПУ. Также используем металлические матрицы. Между поверхностью матрицы и деталью прокладывается мягкий материал.

Наша работа: формовка оргстекла для пузырьковых панелей

Наша работа: формовка акриловой панели

В нашу компанию поступил заказ по формовке акриловой панели толщиной 8 мм с асимметричным профилем. Длина панели – 2380 мм. Габариты поперечного сечения – 233х605 мм. Деталь имеет несколько изгибов, для воспроизведения которых потребовалось изготовить матрицу сложной формы. Матрица выполнена из панелей ДСП. Сборная конструкция матрицы состоит из множества склеенных между собой сегментов, наружный контур которых совпадает с конфигурацией акриловой панели. Для обеспечения максимальной точности матрицы раскрой сегментов выполнен на станке с числовым программным управлением.

От качества изготовления матрицы зависит точность формовки оргстекла, поэтому мы уделяем этому этапу самое пристальное внимание. За многие годы работы в сфере производства акриловых изделий мы накопили опыт изготовления формовочных матриц самых разнообразных форм. Отличная оснащенность нашего производства станками с ЧПУ позволяет делать раскрой элементов матрицы в точном соответствии с чертежами.

Наша работа: формовка акриловых панелей для световых коробов

Наша работа: формовка масок из оргстекла для лица

Терфомормовка оргстекла используется не только для работы с крупногабаритными конструкциями, но и для изготовления продукции небольших размеров. Рассмотрим пример нашей работы по изготовлению маленького формованного изделия – прозрачной маски для лица. Основные параметры:

- габариты изделия – 160х125х35 мм;

- толщина оргстекла – 2 мм;

- количество изготовленных масок – 6 штук.

Для формовки изделий мы изготовили специальные матрицы из плит МДФ, склеенных между собой. Обработка деталей матриц выполнена на фрезерном станке с ЧПУ. Технология реализована по стандартному алгоритму: листовая заготовка из оргстекла нагрета в печи и формована на матрице. Поскольку деталь имеет маленькую массу, для формовки использована ответная матрица, создающая давление для придания нужной формы.

Формовка оргстекла от компании "АкрилШик"

A PHP Error was encountered

Message: Undefined property: stdClass::$seo_descr

Формовка оргстекла, акриловых панелей 5 из 5 на Дата создания : 2016.08.10 Автор "Акрилшик"

Портфолио реализованных работ

Акрил может многое. Мы – можем все! Для ознакомления с нашей продукцией перейдите в одну из категорий

Для изготовления акрилового стекла используется одна из двух технологий – экструзии или литья. Экструзионный и литьевой акрил (оргстекло) — это материалы с различными физико-механическими и эксплуатационными характеристиками. Каждый из этих видов оргстекла имеет свои преимущества и недостатки. Технология изготовления оказывает непосредственное влияние на обрабатываемость акрила. Для механической и термической обработки этих материалов используются различные режимы — вот почему так важно знать, какая технология применялась для производства органического стекла.

Основное отличие технологических процессов экструзии и литья

Литьевое оргстекло производится из мономера метилметакрилата — он полимеризуется на стадии формирования литой акриловой заготовки химическим способом под действием инициатора. Молекулы литьевого оргстекла соединяются в длинные и прочные цепочки. Это значит, что прочность материала обеспечивается на молекулярном уровне. Экструзионное акриловое стекло изготавливается из другого вида сырья — гранулированного полимера метилметакрилата. Формирование заготовок происходит под действием высокой температуры — полимеризованные гранулы нагреваются и расплавляются. После остывания акриловая заготовка сохраняет свою форму. Молекулярные цепочки экструзионного акрила — короткие, межмолекулярные связи менее прочные. Для обозначения марок акрилового стекла, полученного методом экструдирования, используется маркировка Plexiglas XT, для обозначения литьевого акрила — Plexiglas GS. Существуют специалиальные способы, позволяющие отличить эти материалы друг от друга, если маркировка отсутствует.

Свойства и технические характеристики акрила

- Высокая светопроницаемость (пропускает до 93% видимого света).

- Светопропускаемость молочного акрила, используемого в рекламных целях 25-30%.

- Имеет высокую устойчивость к воздействию ультрафиолетового излучения (не желтеет).

- Высокая прочность (высокое сопротивление излому и деформации).

- Устойчивость к атмосферным (выдерживает 40-градусный мороз) и химическим воздействиям (выдерживает воздействие кислот, щелочей, растворов солей. Органические вещества являются сильными растворителями для акриловых стёкол).

- Легковоспламеняющийся материал, но при горении не выделят ядовитые газы.

- Долговечный.

- Диэлектричен.

- Прост в обработке (его можно резать, сверлить, фрезеровать, гравировать, склеивать как с помощью простейших ручных инструментов, так и с помощью различных видов станков для получения продукции более высокого качества).

- Лёгкость (примерно в 2,5 раза легче обычного стекла).

- Возможность изгибать без нагрева.

- Термопластичность (способность поддаваться термообработке с последующим сохранением придаваемой формы).

- Экологически безопасен для человека.

Производство литьевого акрила

Для изготовления литьевого оргстекла исходным сырьем выступает мономер метилметакрилата в виде бесцветной маслянистой жидкости. В литьевую массу добавляется краситель, пластификатор и прочие компоненты для придания акриловому стеклу специфических свойств. Метилметакрилат в присутствии бензоила или других инициаторов поступает в форполимеризатор, где происходит первичная полимеризация мономера. Образованный форполимер подается в специальную форму между двумя силикатными, алюминиевыми или стальными листами. Торцы формы запечатываются рамкой. Окончательная полимеризация и упрочнение молекулярных связей происходит в камерах под воздействием принудительно циркулирующего воздуха. В результате образуется прочное акриловое стекло в виде различных заготовок, которые в дальнейшем поступают на производство изделий из акрила.

Разнообразие листового акрила

Свойства полиметилметакрилата таковы, что из него можно изготавливать множество видов оргстекла с самыми различными качествами.

В частности, производятся:

- акрил прозрачный листовой (обычное прозрачное оргстекло, обладающее великолепной светопропускаемостью, гладкостью и отсутствием видимых искажений изображения);

- цветное прозрачное оргстекло – сохраняет прозрачность обычного оргстекла, однако при этом равномерно окрашено по всей массе материала. Разновидности цветовой гаммы такого стекла могут быть практически любыми;

- матовое органическое стекло – может быть как почти непрозрачным, так и полупрозрачным;

- окрашенное матовое стекло – окрашенное красителями матовое стекло, обладает отличными декоративными свойствами;

- рифленое оргстекло – может быть как покрашенным, так и прозрачным;

- также производятся матовые разновидности. При этом на одной из его сторон расположено рифление практически любой формы.

Помимо этого, из полиметилметакрилата можно изготавливать детали, имеющие более сложную форму, чем лист.

Преимущества литьевого акрила по сравнению с экструзионным

1. Возможность изготовления заготовок сложной формы. Традиционно оргстекло GS поставляется в виде листов, блоков, труб и стержней круглого или прямоугольного сечения. Но при необходимости из такого материала можно изготовить изделие любой формы. Толщина, сложность конфигурации и габариты литьевой акриловой заготовки в данном случае практически не ограничены.

2. Высокая химическая стойкость. Литое оргстекло более устойчиво к кислотам и щелочам по сравнению с экструзионным. Именно поэтому литьевой акрил рекомендован для применения в водной среде, на открытом воздухе и в других условиях, где контакт с агрессивными средами неизбежен.

3. Отличная способность к термоформовке. Такой материал в процессе термического формования не реагирует на неравномерность нагрева, дает меньшую усадку, не склонен к образованию внутренних напряжений. При необходимости можно выполнить повторную переформовку изделия.

5. Идеальное качество поверхности. Заготовка Plexiglas GS имеет идеально плоскую поверхность. В зависимости от предъявляемых требований акрил может быть глянцевым либо иметь матовую или рельефную поверхностную текстуру.

Виды акриловых ванн

На этапе возникновения ванны вырубали в камне, затем стали делать переносными из этого же материала. Одновременно с этим использовался деревянный аналог – купель, фурако, чан, чаши прочих форм, размеров с различными названиями. Затем появились чугунные, стальные сантехнические приборы. С возникновением полимерных, композитных материалов появилась возможность изготовления любых по форме чаш, встраивания в них дополнительных функций.

В категорию акриловых ванн входит несколько сантехнических изделий из неодинаковых конструкционных материалов:

- ПММА – литой полиметилметакрилат, двухслойный акрил;

Лист литьевого акрила.

Кварил

По сути, первый вариант является чистым акрилом с армирующим слоем снизу. Ванны ПММА /АБС – это тонкий слой акрила поверх дешевого пластика. Кварил фактически является разновидностью искусственного камня – кварцевый агломерат. Акрил так же можно отнести в эту категорию, но он не содержит минеральных добавок. Разница между этими материалами заключается в следующем:

-

из акрила вначале методом экструзии или литья изготавливают лист, затем нагревают, и формируют изделие сложной формы;

Процесс штамповки акриловой ванны.

Таким образом, любые плюсы и минусы акриловых ванн следует рассматривать отдельно для кварила, ПММА и ПММА/АБС.

Производство экструзионного акрила

Для изготовления экструзионного оргстекла используется специальное оборудование – экструдер. Сырьем служит гранулированный полиметилметакрилат. Гранулы засыпаются в дозаторный бункер экструдера и нагреваются, расплавляясь до состояния вязкой жидкости. Для повышения температуры в рабочем пространстве экструдера используются электрические нагреватели. Экструдер выполнен в виде цилиндра, внутри которого находится спиралевидный шнек, который перемешивает расплавленные гранулы и специальные добавки, превращает их в гомогенную вязкую массу и перемещает ее к передней части агрегата. Полимерная масса выходит сквозь щель экструзионной головки. Форма поперечного сечения заготовки определяется формой выходного отверстия головки.

После выхода из головки материал протягивается между несколькими вращающимися валками. На этом этапе формируется равномерная толщина заготовки по свей поверхности. После выхода из валков оргстекло медленно охлаждается и разрезается. Для придания материалу определенных свойств используются добавки, повышающие прочность или термостойкость материала, обеспечивающие повышенную способность к рассеиванию света и прозрачность, придающие материалу специфические оптические свойства, окрашивающие или позволяющие получить материал с текстурированной поверхностью.

На выходе образуются листовые заготовки акрила XT толщиной от 1,5 до 25 мм, трубы или стержни с круглым или прямоугольным поперечным сечением. Молекулярные связи – менее прочные, поэтому по ударной вязкости экструзионное оргстекло уступает литьевому. Также данный материал проигрывает по многообразию цветов, форм и толщин заготовок. Технология экструдирования накладывает некоторые ограничения на данные параметры, но, несмотря на это, такой материал обладает множеством значимых преимуществ.

Применение листового оргстекла

Хорошие технические и эксплуатационные характеристики оргстекла позволяют применять его во многих областях. Изначально оргстекло (в то время его называли плексиглас) применялось для остекления авиации.

Любопытный факт: во время Великой Отечественной войны пользовались популярностью портсигары, изготовленные из обрезков плексигласа.

В этой области оргстекло применяется и сейчас, но состав используемого стекла уже другой: в частности, оно выдерживает температуры до двухсот пятидесяти градусов Цельсия.

Помимо этого, оргстекло применяется для остекления транспорта, различных навесов, теплиц, оранжерей, соляриев, аквариумов и террариумов, а также в качестве полок, элементов мебели, различных перегородок, столешниц, для изготовления сувениров, бирок, номерков, декоративных изделий.

Окрашенные и рифленые разновидности оргстекла применяются в декоративных целях. К примеру, с помощью окрашенного рифленого оргстекла можно создавать витражные панели.

Витражи из оргстекла могут быть применены для остекления дверей, душевых кабинок, а также в освещении: из них изготавливают рассеиватели для домашних и уличных светильников, различные светящиеся полы и потолочные панели, подсвечиваемые буквы (для вывесок и рекламной продукции), разнообразные декоративные детали интерьера, оснащенные внутренней подсветкой.

Как видите, полиметилметакрилат (он же органическое стекло) является весьма ценным и универсальным материалом, что позволяет использовать его во многих областях.

Однако обычное силикатное стекло он полностью вытеснить не сможет, поскольку обладает некоторыми недостатками.

Полиуретановая эмаль или жидкая пластмасса обладает высокой стойкостью к воздействию воды, что позволяет использовать ее в помещениях с повышенной влажностью.

О том, какие необходимы материалы для производства сэндвич-панелей ПВХ вы узнаете из этой статьи.

Листы пластика АБС, благодаря простоте обработки, востребованы не только крупными промышленными производителями, но и народными умельцами. Читать подробнее

Акрил (полиметилметакрилат, ПММА) – ударопрочный термопластичный полимер, обладающий комплексом уникальных характеристик.

Производится в прозрачном и цветном исполнении. Распространены и другие названия материала - оргстекло, органическое стекло, акриловые стекло. Область применения:

- Строительство и архитектура – ограждающие конструкции, арки, экраны, колонны, лестницы и перила, тоннели, прозрачные стенки бассейнов, водопады по стеклу, остекление океанариумов.

- Дизайн – декоративные элементы, картины, светильники, прямоугольные и полусферические колпаки, декорации, перегородки.

- Рекламная продукция – вывески, световые короба, POS -материалы, объемные буквы.

- Мебельное производство – все виды мебели для домов, офисов, ресторанов, отелей, магазинов, выставочных залов.

- Оборудование – медицинское, лабораторное, производственное, испытательное, торговое (витрины, стенды, стеллажи).

- Остекление транспортных средств – ветровые стекла и прозрачное дно лодок и катеров.

- Защитные конструкции – экраны, ограждения, щиты.

- Сувенирная продукция – награды, медали, статуэтки, макеты.

Технология изготовления оргстекла

Современные технологии производства акрила базируются на новейших технических достижениях, применении инновационного оборудования и высококачественного сырья. Материал получают методом полимеризации мономера метилметакрилата.

- Самый большой объем мирового производства – акриловые листы.

- Также оргстекло производится в виде стержней, труб, блоков.

Для производства листового акрила используют два метода – литье и экструзию.

Литьевой акрил. Производится по более дорогой технологии, но это самый качественный, надежный и долговечный материал. Используется в производстве ответственных деталей, если предъявляются высокие требования к эстетике, прочности и долговечности. Литьевое оргстекло имеет такие преимущества:

- лучше поддается формовке;

- имеет более высокую термостойкость;

- обладает более высокой устойчивостью к ударным нагрузкам;

- производится в неограниченном диапазоне толщин;

- обладает более высокой химической стойкостью;

- отличается чистым глянцевым блеском и прозрачностью.

Материал изготавливается методом литья – полимеризация происходит непосредственно на стадии формирования литой заготовки. Сырьем служит мономер метилметакрилата – бесцветная жидкость маслянистой текстуры. Она заливается в форму, полимеризуется и застывает под действием инициаторов, образуя литые заготовки. Молекулы метилметакрилата соединяются в длинные прочные цепочки, благодаря чему прочность материала закладывается на молекулярном уровне.

Экструзионный акрил. Сырьем для экструзионного акрила служат полимеризованные гранулы полиметилметакрилата. Они загружаются в экструдер, расплавляются до состояния вязкой массы. Эта масса проходит через экструзионную головку и выпускается в виде сформированной акриловой заготовки (листа, трубы, стержня). Экструзионный акрил имеет более короткие молекулярные цепочки, поэтому его прочность и прозрачность несколько ниже. Но материал пользуется высоким спросом – это обусловлено следующими преимуществами:

- возможность изготовления заготовок нестандартной длины;

- более равномерная толщина листов;

- стоимость ниже по сравнению с литьевым акрилом.

Технологии обработки акрила

Механическая обработка

Для изготовления продукции из акрила используются любые технологии ручной и станочной механической обработки:

- фрезеровка – раскрой, получение пазов и отверстий, обработка деталей с фасонным контуром;

- точение – получение акриловых тел вращения с профилем любой сложности;

- сверление отверстий;

- лазерная гравировка – получение гравированных узоров, надписей, рисунков;

- ручная полировка и шлифовка кругами, дисками, лентами, пастами;

- алмазная полировка – тонкая доводка листовых заготовок алмазным инструментом.

Химическая склейка

Как правило, акриловые изделия изготавливаются без механического крепежа – детали собираются методом химической склейки. Эта технология позволяет не просто соединять акриловые поверхности, а сращивать их на молекулярном уровне. В результате сборное изделие приобретает прочность монолитного. Клеевые соединения очень прочные, долговечные, не расслаиваются, не трескаются. Швы прозрачны и практически незаметны. Технология подходит для изготовления изделий любых габаритов, вплоть до масштабных архитектурных конструкций.

ЧПУ обработка акрила

На станках с числовым программным управлением можно получить акриловые изделия с фасонным контуром, быстро изготавливать крупные партии сложных деталей. ЧПУ технологии могут применяться в любых видах механической обработки акрила – фрезеровании, точении, гравировке, полировке. Автоматизация процесса значительно расширяет возможности производителей в изготовлении сложной акриловой продукции по оригинальным дизайнерским проектам.

Термоформовка

Листовым заготовкам можно придать сложную пространственную форму – для этого используются технологии термической формовки. Метод основан на способности акрила менять форму в нагретом состоянии, а после остывания – сохранять новую конфигурацию и восстанавливать прочность. Существует три технологии термической формовки акрила:

- Моллирование. Это формовка акриловых листов на специально изготовленной матрице, форма которой соответствует конфигурации изделия. Под каждый типоразмер деталей нужно изготавливать отдельную матрицу – это удорожает процесс, но зато технология предоставляет широчайшие возможности для производителей. Для реализации техпроцесса требуется специальная термопечь, габариты которой определяются размерами продукции.

- Выдувание. Технология используется для получения акриловых полусфер. Лист укладывается на специальный металлический стол, фиксируется по периметру круглой прижимной рамой. Акрил нагревается (для этого также необходима термопечь), снизу вверх подается поток сжатого воздуха. Происходит выдувание – образуется полусферическая деталь. Из двух полусфер можно склеить прозрачный акриловый шар. Технология выдувания позволяет получать не только правильные полусферы, но и линзообразные детали. Также можно варьировать форму прижимной рамы и изготавливать выдутые изделия с овальным или прямоугольным основанием.

- Вакуумная формовка. Технология реализуется на автоматах вакуумной формовки. Используется для работы с тонким акрилом. Акрил формуется в нагретом состоянии на матрице под действием вакуума. Метод позволяет получать детали сложной формы с углублениями, выступами, изгибами и т. д.

Преимущества акрила

Прозрачность и светопропускающая способность. Оргстекло обладает более высокой прозрачностью по сравнению с силикатным стеклом. Пропускает 98% солнечных лучей, не имеет посторонних оттенков. Не искажает изображение и четко передает цвета и формы предметов, поэтому подходит для изготовления защитных экранов и смотровых окон.

Прочность. Акрил – это ударопрочный материал, который при механических воздействиях не разбивается на острые осколки. Поэтому эксплуатация изделий из этого материала безопасна в детских комнатах, общественных местах, в шумных барах, на улицах и т. д. Из акрила изготавливают защитные щиты, дорожные экраны, ограждения для спортплощадок – это лучшее доказательство его прочности и надежности.

Ремонтопригодность. На поверхности акрила могут оставаться царапины при неправильной эксплуатации и нарушении правил ухода. Но эти дефекты легко устраняются быстрой ручной полировкой. Даже очень изношенные конструкции и оборудование могут быть отреставрированы без особых усилий. Таким способом можно существенно продлевать срок службы акриловой продукции.

Относительно небольшой вес. Акриловое стекло легче силикатного примерно в 10 раз. Небольшой вес дает несколько преимуществ:

- упрощает монтаж и транспортировку крупногабаритных конструкций;

- снижает нагрузки на перекрытия;

- расширяет сферу применения материала.

Стойкость к воде. Акрил не поддается воздействию влаги и может постоянно эксплуатироваться в воде. Это никак не повлияет на его характеристики – материал не деформируется, не покроется зеленью. Благодаря этому свойству акрил активно применяется в строительстве прозрачных бассейнов, аквариумов и океанариумов.

Стойкость к ультрафиолету. Производитель акрила дает 30-летнюю гарантию на отсутствие пожелтения материала при постоянной эксплуатации на солнце. Оргстекло не выгорает, не мутнеет, не теряет прозрачности под действием УФ-лучей.

Стойкость к атмосферным воздействиям. Материал используется для изготовления уличных конструкций – ограждений, вывесок, световых коробов, архитектурных элементов. Допустимо постоянно эксплуатировать акрил в любую погоду в различных температурных режимах, в том числе в мороз, в дождь и снег.

Пожарная безопасность. Акрил относится к самозатухающим материалам, которые прекращают горение после устранения источника огня.

Экологичность. Оргстекло производится на основе экологически чистых нетоксичных компонентов, поэтому его применение разрешено для оснащения детских комнат, изготовления оборудования медицинской и пищевой промышленности.

Многообразие цветов и текстур. Акрил изготавливается не только в прозрачном исполнении. Производитель предлагает огромное количество вариантов: цветное, сатинированное, матовое, текстурированное, зеркальное оргстекло.

Купить акрил / оргстекло с доставкой по России от TUPLEX

Производители оргстекла постоянно расширяют ассортимент специальных марок, обладающих особыми характеристиками. В нашем ассортименте торговые марки:

Содержание

История появления акрила

Производство акрила

Изготовление акрилового волокна наиболее распространено в Китае, России, Испании и США.

Технология изготовления акрила

В основе акрила лежит полимер - акрилонитрил. Сырье подвергают множественным химическим реакциям и только затем получают непрерывную нить. Из нее в дальнейшем и изготавливают акриловые ткани.

Описание акрила

Мягкая, нежная ткань, по тактильным ощущениям напоминающая шерсть.

Состав акрила

Как правило, синтетическое волокно акрил является самостоятельной единицей. Его использование может быть стопроцентным. Впрочем, иногда производители все же меняют состав и прибавляют к акрилу другие компоненты. Дополнительные волокна могут быть как натуральными, так и искусственными. Часто их роль выполняют хлопок, вискоза, полиэстер, многочисленные сорта шерсти.

Химические свойства акрила

- стоек к различному роду химическим соединениям;

- не деформируется во время стирки;

- при попадании огня на поверхность материала, ткань не горит, а плавится;

- не склонен терять цвет на солнце, но при длительном нахождении под ультрафиолетовыми лучами может усыхать и становиться жестким.

Физические свойства акрила

Характеристики акрила

- яркость оттенков;

- гипоаллерганность;

- привлекательный внешний вид;

- комфорт при носке.

Виды акрила

Характеристики акрилового волокна достаточно обширны. Тем не менее, классификация акрила не так масштабна. На сегодняшний день различают лишь три подвида.

- полиакрил. В его составе 95% акрила и 5% дополнительных компонентов. Это может быть шерсть или хлопок;

- модакрил. Считается одной из модификаций акрила. Он включает винил и полиакрил. Как правило, полотно используют для портьер и штор;

- микроакрил или акриловая пряжа. Из данного компонента в основном делают трикотаж.

Печать на ткани

Акрил – материал синтетический, поэтому к нему хорошо подходит сублимационный вид печати.

Сочетаемость акрила с другими тканями

Удобство акрила в том, что он соответствует практически всем тканям. Это может быть деним, джут, рогожка, велюр, парча, органди, кожа, кожзам, шифон.

Область применения акрила

Применение акрила достаточно широко. Речь идет не только о текстильной промышленности, но и о смежных областях.

Из акрила изготавливают различную одежду – свитера, водолазки, платья, юбки, брюки, костюмы, жилетки, пиджаки, шапки, шарфы, спортивную форму, спецодежду, предметы домашнего текстиля (покрывала, шторы, чехлы для мебели).

Нередко акрил используют для производства теплиц, тентов, чехлов.

Акриловое волокно также задействуют в рекламной сфере. Из него получаются прочные баннеры, выставочные стенды и растяжки.

Преимущества акрила

Плюсы акрила заключаются в следующем:

- материал обладает антибактериальным эффектом и препятствует развитию болезнетворных микробов и плесени;

- изделия из акрила быстро впитывают влагу и также быстро ее испаряют;

- вещи из акрила есть в продаже всегда по доступной цене. А купить акриловую пряжу предлагают специализированные магазины, работающие в системе офф-лайн и он-лайн.

Недостатки акрила

Так сложилось, что акрил все же обладает рядом отрицательных качеств.

- волокно сильно электризуется и притягивает к себе частички пыли;

- акрил достаточно активно образует катышки;

- при неправильном уходе одежда из акрила сильно растягивается и деформируется;

- при попадании на поверхность изделия из акрила жирных или масляных пятен, их практически невозможно вывести.

Рекомендации по уходу изделий из акрила

Акрил считают не очень сложной в уходе тканью. Безусловно, у каждого материала, есть свои особенности, которые зависят от компонентов, входящих в его состав. Об этом свидетельствует информация на этикетке. Тем, не менее, существуют общие правила, которые помогают узнать, как правильно ухаживать за тканями из акрила.

Как стирать

Акриловые материалы не разрешают стирать часто. Его можно стирать в прохладной воде, как в машинке, так и ручным способом. Последний является более предпочтительным.

Как отжимать

Центрифуга изделиям из акрила не подойдет. Сильное механическое воздействие обязательно повредит структуру полотна. Поэтому акрил нужно отжимать вручную.

Как сушить

Можно ли гладить

Акрил гладить нежелательно. Впрочем, если все же без глажки не обойтись, то это лучше делать через марлю едва теплым утюгом.

Если соблюдать все предосторожности, как ухаживать за тканями из акрила, то они прослужат не один год и будут выглядеть, как новые.

Отзывы о акриле

Комментарии об акриле неоднозначные. Покупателей с одной стороны привлекает его мягкость и разнообразие оттенков. А с другой – клиентов не устраивают многочисленные катышки на вещах и электризация одежды.

Читайте также: