Как разобрать горячую посадку

Обновлено: 05.10.2024

В машиностроении используют механический, термический и гидропрессовый способы сборки. Механическую запрессовку выполняют на прессах, некоторые из них снабжают записывающими приборами, контролирующими величины усилий и процесс формирования. Характерная диаграмма запрессовки приведена на рис. 1.4. На характер диаграммы и величину конечного усилия запрессовки влияют натяг, шероховатость сопрягаемых поверхностей, механические свойства материала, форма заходного конуса и фасок, скорость плунжера пресса, вид и количество подаваемой смазки, состояние поверхностного слоя (наклеп,-термообработка и др.), перекосы деталей и деформации узлов пресса и т. п. Это обусловливает значительное рассеяние максимальных усилий запрессовки. Для уменьшения рассеяния должен быть обеспечен контроль за соблюдением технологии изготовления элементов, однако и в этом случае усилия запрессовки и распрессовки могут иметь значительный разброс.

Основным преимуществом механической запрессовки является ее высокая производительность. К числу недостатков этого способа сборки относятся: возможность повреждений сопрягаемых поверхностей (риски, задиры), значительное рассеяние значений усилий запрессовки и распрессовки, практическая невозможность Применения эффективных антикоррозионных покрытий.

При тепловом методе сборки ступицы нагревают индукционным методом, в камерных электропечах, с помощью горелок, в ваннах с жидкостью. Температура нагрева зависит от натяга, но не должна, как правило, превышать температуры, при которой проис-

Рис. 1.4. Характерная диаграмма механической запрессовки

Ходит структурное изменение Материала. В производственных условиях температура нагрева должна находиться в определенном интервале, нижний предел которого t= - f-Лt, где а — коэффициент линейного

Расширения материала, At — дополнительная температура, обеспечивающая монтажный зазор при надевании детали. С экономической точки зрения температура нагрева должна быть минимальной и контролироваться. При налаженном поточном производстве температуру контролируют временем нагрева, которое определяют опытным путем. При единичном производстве используют термопары. Наиболее стабильным является нагрев в горячих жидкостях, однако этот метод из-за небольших температур можно использовать лишь для посадок со сравнительно малыми натягами. Наиболее рационально применение индукционного нагрева [1], который обеспечивает высокую производительность.

Основными достоинствами теплового метода сборки являются: высокая прочность соединения, исключение повреждений поверхностей при формировании, возможность применения эффективных антикоррозионных покрытий, лучшая, чем при механическом способе, возможность автоматизации сборки. К недостаткам этого метода относятся: необходимость естественного или принудительного охлаждения узла перед последующей обработкой, образование в ряде случаев зазора между торцами смежных деталей, расположенных на одном валу.

Все большее распространение получает гидропрессовый способ сборки и разборки соединений, осуществляемый с помощью нагнетания масла в зону соединения [51]. Давление масла должно превосходить величину среднего контактного давления на сопрягаемых поверхностях; тогда между деталями образуется пленка масла, которая во много раз снижает коэффициент трения. В результате этого для смещения деталей требуется заметно меньшее усилие, чем при механической запрессовке и распрессовке. Для равномерного распределения масла по соединяемым поверхностям во втулке или на валу делают кольцевую маслораспределительную канавку (рис. 1.5). Ее расположение должно предусматривать равномерное распространение масла по обе сто-

Рис. 1.5. Конструкция соединения с натягом для распрессовки гидропрессовым способом и диаграммы распрессовки

Роны канавки. Для узлов со втулками постоянной жесткости канавку можно располагать на расстоянии 0,5.. .0,3 / от торца. Для втулок сложной конфигурации канавку, как правило, следует располагать в месте наибольшей жесткости втулки и в ряде случаев подбирать опытным путем.

При механической разборке цилиндрических соединений диаграмма распрессовки (см. рис. 1.5,а) имеет два участка: на первом усилие постоянное и минимальное, на втором, когда канавка вышла из зоны сопряжений, оно увеличивается, а затем плавно снижается до момента полного разъединения деталей. Увеличение усилий на втором участке объясняется переходом процесса трения преимущественно из жидкостного в граничное. С целью уменьшения максимальных усилий и соответственно сокращения мощности механических прессов целесообразно выполнять две (см. рис. 1.5,6) и более распределительных канавок. Масло нагнетают сначала в основную канавку, а после выхода ее из сопряжения в следующую. Во время - нагнетания масла в основную канавку подводящие отверстия у остальных канавок должны быть плотно закрыты.

Для обеспечения минимальных усилий распрессовки применяют способ, указанный на рис. 1.6. Используется фалынвал 5, диаметр которого меньше вала соединения на 6+0,15 мм, где б — натяг. Между торцом вала 5 и валом соединения / имеется уплотнение 4; во втулке 3

Расположены манжеты 2, Которые помещены в пазы во время запрессовки и постоянно находятся внутри соединения. При разборке

Рис. 1.6. Распрессовка цилиндрического соединения с помощью фальшвала

Масло нагнетают под давлением, которое на 25—30% больше среднего расчетного. После этого прикладывают осевую нагрузку. При продвижении вала / даже после выхода канавки из сопряжения в зоне напрессовки постоянно присутствует пленка масла под давлением, что обеспечивает небольшие усилия при демонтаже и сохранность сопрягаемых поверхностей.

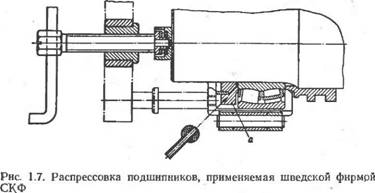

Другой способ снижения усилий при демонтаже — торцовый подвод масла. На рис. 1.7 приведена схема подвода смазки, применяемая шведской фирмой СКФ для снятия подшипников. Приспособление состоит из механической части, которая служит для обеспечения сдвигающих усилий, а также из упорной шайбы а, через которую подводят смазку под торец подшипника. Снятие происходит при постоянном усилии на всем участке смещения.

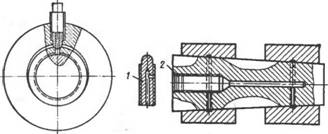

Когда требуется не полный съем охватывающей детали, а лишь ее ограниченное осевое смещение, применяют конструкцию, показанную на рис. 1.8. Уплотнения у этой конструкции позволяют повышать давление масла л соединении, существенно превышающее величину контактного

__ давления, в результате чего со-

единяемые детали разделяются

Достаточно толстым слоем смаз-

Рис. 1.8. Конструкция соединения для ограниченного смещения деталей

Рис. 1.9. Сборка цилиндрического соединения с помощью нагнетания масла

Ки. Это гарантирует полную сохранность сопрягаемых поверхностей и возможность многократных смешений.

С помощью нагнетания масла возможна также сборка цилиндрических соединений с натягом, которую можно выполнить по схеме рис. 1.9. При распрессовке втулка упирается в неподвижную станину, а при формировании должна быть зафиксирована ось. При монтаже указанным способом усилие в 10—15 раз меньше, чем при механической запрессовке. Необходимое условие этого способа монтажа — применение очищенных нейтральных сортов масла. В противном случае посадочные поверхности будут корродировать.

Наиболее эффективен этот способ для сборки и разборки конических соединений. Подача масла в зону конических поверхностей во много раз снижает коэффициент трения, вследствие чего даже при малых углах конуса нарушается условие самоторможения и соединение разбирается без приложения внешних сдвигающих усилий. Опыты показали, что соединения с конусностью до 1 : 100 включительно могут быть разобраны таким путем. Разборка происходит с резким относительным смещением одной из деталей, в связи с чем необходимо принимать меры по технике безопасности. Установлено, что конические соединения со шпоночным пазом также можно разбирать этим способом. Для этого маслораспределительную канавку необходимо

Рис. 1.10. Приспособление для снятия тонкой втулки Рис. 1.11. Переходные штуцеры для нагнетания масла

Выполнять незамкнутой, а отверстие для подвода масла размещать на стороне, противоположной шпоночному пазу. Масло целесообразно подводить к втулке, так как при этом нет концентратора напряжения на валу в виде поперечного отверстия. Если втулка тонкая и не позволяет выполнять в ней отверстие с нарезкой, масло нагнетают при помощи приспособления, показанного на рис. 1.10. Когда на одном валу на конической посадке закрепляют две детали, а масло через их ступицы подвести невозможно, то раздельную разборку соединений производят с помощью сменных штуцеров (рис. 1.11). Для снятия левой детали используют штуцер 3 со сквозным отверстием, а другую деталь снимают с помощью штуцера /. Для предотвращения пропуска масла через резьбу при снятии второй детали в отверстие оси закладывают резиновые кольца 2. При снятии более двух деталей с подачей масла через вал съем можно производить нагнетанием жидкости одновременно во все зоны соединения, при этом сначала, как правило, демонтируется лишь одно соединение, после чего поперечное отверстие вала у этой посадки плотно закры* вают, а затем аналогично снимают другие детали. Этот прием можно применять в случаях, когда демонтируемая деталь может быть передвинута на расстояние, допускающее постановку заглушки в поперечные отверстия оси.

Конические соединения с помощью гидропрессового способа собирают следующим образом. Охватывающую деталь надвигают на вал с небольшим усилием, затем в зону соединения нагнетают масло и создают осевое усилие на незакрепленную деталь. Сборка соединений возможна при одновременном нагнетании смазки и приложении усилий. Тогда по мере перемещения детали давление масла необходимо увеличивать, растет при этом и осевое усилие. Наибольшее усилие сборки соединения при этом будет меньше, чем при механической запрессовке, в (/ - f tgа)/(/м - f tgа) раз, где — коэффициент трения при наличии масла в соединении. Например, для конусности 1:50 при /[=0,15 . 0,20 и /и=0,01 . 0,025 указанное отношение будет равно 7—10.

Достоинствами гидропрессового метода сборки являются: высокая производительность процесса, возможность получения сопряжений с любым, определяемым давлением масла натягом, отсутствие повреждений сопрягаемых поверхностей. К недостаткам следует отнести несколько меньшую прочность соединений по сравнению с тепловыми соединениями при равных натягах.

Развитие холодильной техники предопределяет возможность расширения применения посадок с помощью холода. В зависимости от требуемых натягов вал охлаждают жидким азотом, температура кипения которого —196° С, или твердой углекислотой, которая испаряется при —78° С. Применение жидкого кислорода и воздуха, смесей сухого льда с бензином, ацетоном и др. не рекомендуется в связи с повышенной взрыво - и по- жароопасностью. Детали охлаждают путем соприкосновения с хладоагентом или без их контакта. Наиболее экономичным является бесконтактный способ охлаждения, при котором деталь помещают в камеру, воздушное пространство которой охлаждается хладоагентом, проходящим через змеевик. В этом случае обеспечивается равномерное охлаждение объекта, что особенно важно для закаленных деталей. Следует иметь в виду, что процесс остывания происходит медленно, а температура охлаждения детали при этом способе будет на 25—30% выше [35], чем у хладоагента. Там, где контакт деталей с хладоагентом допустим, охлаждение производят в ваннах или камерах. При этом время охлаждения существенно сокращается, однако на 40—60% увеличивается расход жидкого азота или сухого льда по сравнению с бесконтактным методом.

Уменьшение первоначальных размеров охлаждаемых деталей подсчитывается по формуле Ad=—DH(T+H)А, Где DH — первоначальный размер; T и Tz— температуры окружающей среды и хладоагента соответственно; а — коэффициент линейного расширения.

При подсчетах по этой формуле следует иметь в виду, что значения а при положительных и отрицательных температурах отличаются.

Преимуществами холодного способа являются: высокая прочность соединений и отсутствие повреждений сопрягаемых поверхностей. К недостаткам относятся: невозможность осуществления посадок с большими натягами и значительный расход охлаждающих материалов.

На станине смонтированы упорная плита с открытой в верхней части вертикальной прорезью, съемный фиксатор для крепления коленчатого вала и силовой гидроцилиндр с рабочим органом на штоке, связанный с упорной плитой тягами. На тягах подвижно установлен индукционный нагреватель. Рабочий орган выполнен в виде двух насадок, одна из которых взаимодействует с валом, а вторая - с деталью. В устройстве имеется дополнительный фиксатор для крепления коленчатого вала, установленный с возможностью перемещения вдоль оси вала. Съемный фиксатор представляет собой скобу, взаимодействующую с плитой. В результате обеспечивается повышение качества монтажа и демонтажа соединений при минимальных энергетических и временных затратах. 5 ил.

Изобретение относится к оборудованию для сборки и разборки узлов и может быть использовано, преимущественно, для монтажа и демонтажа шестерен коленчатых валов двигателей внутреннего сгорания.

Известно устройство для монтажа и демонтажа деталей на горячей посадке типа шестерен коленчатого вала, содержащее станину, на которой смонтированы упорная плита с открытой в верхней части вертикальной прорезью для размещения шейки коленчатого вала, съемный фиксатор для крепления коленчатого вала и силовой гидроцилиндр с расположенным на его штоке рабочим органом (SU 1269962 A1, 15.11.86, B 23 P 19/02).

Указанное известное устройство не всегда обеспечивает высокое качество монтажа и демонтажа деталей при минимальных энергетических и временных затратах.

Технической задачей, на решение которой направлено изобретение, является создание компактного, занимающего малую производственную площадь устройства, обеспечивающего высокое качество работ по монтажу и демонтажу высоконапряженных соединений при минимальных энергетических и временных затратах.

Для решения поставленной задачи известное устройство для монтажа и демонтажа деталей на горячей посадке типа шестерен коленчатого вала, содержащее станину, на которой смонтированы упорная плита с открытой в верхней части вертикальной прорезью для размещения пайки коленчатого вала, съемный фиксатор для крепления коленчатого вала и силовой гидроцилиндр с расположенным на его штоке рабочим органом, оно снабжено дополнительным фиксатором для крепления коленчатого вала, установленным с возможностью перемещения вдоль оси сборки, и индукционным нагревателем, силовой гидроцилиндр связан с упорной плитой тягами, индукционный нагреватель размещен на них с возможностью возвратно-поступательного перемещения, а рабочий орган выполнен в виде двух съемных насадок, одна из которых установлена с возможностью взаимодействия с валом, а вторая - с деталью, при этом съемный фиксатор выполнен в виде скобы, расположенной с возможностью взаимодействия с плитой.

Изобретение поясняется графическими материалами, где на фиг. 1 изображена принципиальная схема устройства (шток с насадкой в положении перед съемом шестерни); на фиг. 2 - то же (шток с насадкой в положении перед посадкой шестерни); на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - общий вид устройства в аксонометрии.

Устройство содержит станину 1 с силовым гидроцилиндром 2 и индукционный нагреватель 3.

Станина 1 снабжена упорной плитой 4 с открытой в верхней части вертикальной прорезью 5. В прорези 5 размещена шейка коленчатого вала 6. Коленчатый вал 6 укреплен на станине 1 посредством фиксатора 7, установленного с возможностью осевого перемещения (перемещения вдоль оси коленчатого вала по направляющей 8).

Второй фиксатор коленвала выполнен в виде съемной скобы 9, один конец которой размещен в окне 10 консоли 11 плиты, а второй конец упирается с другой стороны плиты. Скоба 9 фиксирует коленвал от осевого смещения только в момент монтажа шестерни 12.

Гидроцилиндр 2 связан с упорной плитой 4 тягами 13, на которых размещен с возможностью осевого возвратно-поступательного перемещения индукционный нагреватель 3.

Рабочий орган штока 14 выполнен в виде двух съемных насадок 15 и 16. Насадка 15 взаимодействует с торцем коленвала и предназначена для съема шестерни 12, а насадка 16 упирается в шестерню 12 и предназначена для посадки указанной шестерни на вал.

Индукционный нагреватель 3 содержит индукционную катушку 17, корпус 18 с разрезанными втулками: подвижной 19 и съемной 20.

Устройство работает следующим образом.

Для съема шестерни 12 шейку коленвала 6 размещают в прорези 5 плиты 4 и крепят на станине 1 фиксатором 7 (см. фиг. 1). Корпус 18 индукционного нагревателя перемещают по тягам 13 до соприкосновения корпуса 18 с плитой 4, а втулки 19 с шестерней 12. Включают в электрическую цепь катушку 17, под действием чего шестерня 12 нагревается, а коленвал остается относительно холодным, благодаря замыканию цепи магнитного поля через корпус 18, плиту 4 и втулку 16. Далее перемещают шток 14 гидроцилиндра 2 в сторону коленвала и насадкой 15 упирают в торце коленвала 6, который смещается влево по своей оси. При этом фиксатор 7 также смещается в осевом направлении по направляющим 8, а шестерня остается неподвижной из-за плиты 4. После съема шестерня 12 удаляется из полости катушки 17 и индукционный нагреватель 3 перемещается вручную в крайнее правое положение по тягам 13. Для установки шестерни 12 на коленвале 6, шейку коленвала размещают в прорези 5 плиты 4 и крепят фиксатором 7 и скобой 9 (см. фиг. 2).

Это предотвращает смещение коленвала в осевом направлении.

Шестерню 12 размещают внутри катушки 17, устанавливают съемное разрезное кольцо 20 и производят индукционный нагрев шестерни, после чего штоком 14 гидроцилиндра перемещают насадку 16 и этой насадкой надвигают шестерню на коленвал. После посадки шестерни на коленвал скобу 9 снимают, освобождают коленвал от фиксатора 7 и коленвал вместе с шестерней снимают с прорези 5 плиты 4, а индукционный нагреватель перемещают в крайнее правое положение по тягам 13.

Устройство для монтажа и демонтажа деталей на горячей посадке типа шестерен коленчатого вала, содержащее станину, на которой смонтированы упорная плита с открытой в верхней части вертикальной прорезью для размещения шейки коленчатого вала, съемный фиксатор для крепления коленчатого вала и силовой гидроцилиндр с расположенным на его штоке рабочим органом, отличающееся тем, что оно снабжено дополнительным фиксатором для крепления коленчатого вала, установленным с возможностью перемещения вдоль оси вала, и индукционным нагревателем, силовой гидроцилиндр связан с упорной плитой тягами, индукционный нагреватель размещен на них с возможностью возвратно-поступательного перемещения, а рабочий орган выполнен в виде двух съемных насадок, одна из которых установлена с возможностью взаимодействия с валом, а вторая - с деталью, при этом съемный фиксатор выполнен в виде скобы, расположенной с возможностью взаимодействия с плитой.

Одну из наибольших частей по трудоемкости разборочных работ при ремонте машин занимает разборка сборочных единиц, детали которых соединены с натягом. Имеющие место при распрессовке таких сопряжений действительные усилия более чем основательно превосходят теоретические, особенно если эти сопряжения находились в условиях коррозии.

Разборка соединений с гарантированным натягом (снятие подшипников качения, втулок, шкивов, пальцев, штифтов) осуществляется путем приложения осевого усилия и использования тепловых деформаций (нагрев охватывающей детали). Для приложения осевого усилия применяют прессы, съемники, специальные приспособления. В зависимости от требуемого усилия для разборки конкретного соединения выбирают прессовое оборудование.

Разобрать сборочную единицу, детали которой соединены с натягом, можно разными способами, которые по принципу воздействия на посадочные поверхности сопряженных деталей можно разделить на механический, гидравлический, термический и комбинированный. Каждый из перечисленных способов может быть осуществлен на производстве различными методами.

Основное оборудование для разборки прессовых соединений — это съемники, прессы, стенды и приспособления.

Съемники применяются для быстрого разъединения деталей и являются приспособлениями, которые закрепляются за охватывающую и охватываемую детали.

Съемник трехлапый универсальный

Они подразделяются на специальные, предназначенные для снятия какой-либо определенной детали, и универсальные, дающие возможность осуществлять распрессовывание ряда деталей, отличающихся друг от друга по Конструкции и размерам. Принцип действия съемников — это захват снимаемой детали или упор в нее.

Только делать надрез на шестерне.

Или спресовывать на прессе.

греть шестерню а вал постаратся не нагреть либо же если есть жидкий азот остудить вал, он соответственно уменьшится в размерах а потом прессом

Наложить съёмник помощнее.

Вал охладить сухой углекислотой

Натянуть винт съёмника до упора.

Аккуратно полить венец шестерни кипятком.

Ударить во гловке винта съёмника увесистым молотком.

Шестерня должна сдвинуться.

Далее работать съёмником смочив место контакта графитовой смазкой.

Читайте также: