Какую температуру выдерживает оцинкованный лист

Обновлено: 05.10.2024

Оцинкованные покрытия обладают устойчивостью к воздействию различных температур. По результатам экспериментов было выявлено, что при низком температурном режиме покрытие, гальванизированное горячим способом, претерпело незначительные деформации. Таким образом, доказано, что данное покрытие не изменяет свои свойства при температуре ниже -40ºС. Установки, которые оснащены оцинкованной сталью для защиты от возникновения коррозии, используют на протяжении длительного времени даже в условиях экстремального холода.

Максимальная температура для долгого и постоянного воздействия на покрытие составляет -200ºС. Воздействие высоких температур на регулярной основе приводит к нарушению прикрепления цинкового слоя к основному изделию, но, несмотря на данную деформацию, цинковый слой сохраняет стойкость к коррозии на протяжении длительного времени. Допустимо использование оцинкованного покрытия в условиях с температурным режимом в пределах от -200ºС до -250ºС. При температуре от -250ºС увеличивают скорость отслаивания слоев оцинкованного железа, а потому использование в условиях данной температуры нежелательно.

Мы довели технологию горячего цинкования до совершенства и по праву этим гордимся. Заслужили безупречную репутацию, обзавелись большой базой постоянных клиентов, которые довольны, что выбрали нас в качестве надежного исполнителя.

Оставляйте заявку на горячее цинкование, и мы ответим на все ваши вопросы, обсудим условия выполнения работ и обязательно найдем взаимовыгодный вариант. Доверьтесь нашему профессионализму!

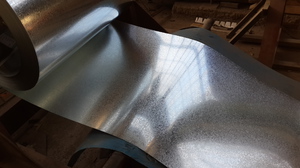

Использование цинкового покрытия на поверхности стали обусловлено способностью защищать металл и изделия из него от коррозии. Лист стальной оцинкованный ГОСТ 14918 80 является материалом, эффективно применяемым в производстве и строительстве. Удобный, надежный и практичный, он выдерживает определенные эксплуатационные нагрузки и действие окружающих вредных условий. Из-за своей легкости оцинкованная сталь применяется в качестве кровельного покрытия, так как не утяжеляет строение и не требует устройства дополнительного основания и усиления фундаментов.

Защита стали от коррозии

Металл при воздействии на него кислорода окисляется, из-за этого на поверхности конструкции появляется тонкий слой пленки. Отдельные материалы, такие как олово, цинк, алюминий образуют стойкий слой, защищающий металл от действия кислорода. У железа образующиеся на поверхности гидроксидные пленки имеют рыхлую и объемную структуру. Такое образование называется ржавчиной, так как вместо защиты, слой отделяется от поверхности в виде коржей и хлопьев, причем коррозионный процесс продолжается постоянно, и конструкция разрушается.

Истончение деталей ведет к уменьшению несущих способностей, прочности, уменьшает прилегание элементов друг к другу, в результате загруженность соседних узлов и деталей увеличивается. Металлические емкости и резервуары теряют герметичность и разрушаются. Становится очевидным, что использовать черный металл без защитной пленки нельзя, требуется создать барьер для доступа воды и кислорода к поверхности.

Способы нанесения пленки

Часто пользуются методом окраски готовых изделий, но способ считается недолговечным и не всегда действенным. Эффективным решением является нанесение цинковой пленки, которая защищает поверхность от разрушения. Цинковый слой наносится несколькими способами:

- холодный метод предполагает нанесение цинка по типу покраски, в современном производстве применяется довольно редко;

- гальваническая обработка листов заключается в обработке поверхности стали в цинксодержащих электролитных растворах;

- метод горячей оцинковки является наиболее распространенным из-за последующего сохранения заданных качеств длительное время.

Перед рабочим процессом раствор нагревается до температуры 455−485˚С, это создает условия для хорошего смачивания и последующей адгезии, таким образом, пленка становится единым целым с телом листа. Метод горячего протягивания создает толстый защитный слой по сравнению с гальваническим способом.

Лист оцинкованный ГОСТ получает прогнозированную долговечность, чем окрашенный простым нанесением, пленка не трескается и не образует трещин при допустимых изгибах. В случае агрессивного окружающего пространства цинковый слой первым вступает во взаимодействие, оставляя металл нетронутым, не допуская коррозии.

Классификация листов

В зависимости от способа получения материала и его назначения сталь, покрытую цинком, подразделяют на группы:

- оцинкованный материал общего назначения;

- сталь с цинковым покрытием холодной штамповки;

- оцинковка холодной полировки;

- оцинковка, предназначенная для дальнейшего красочного покрытия.

Области применения

Оцинкованный материал в процессе изготовления из него деталей и заготовок подвергается штамповке и изгибу, оба способа не нарушают целостности листа. Высокие антикоррозийные свойства позволяют использовать материал в производстве бытовых приборов, строительстве, трубопрокате, автомобилестроении.

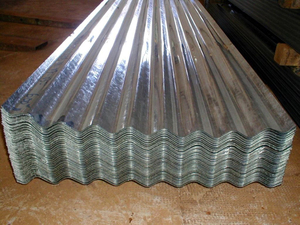

Особо актуально применение оцинковки в строительной отрасли. Материал после цинкования красится полимерными красителями и составами на основе эпоксидной смолы в расплавленных печах. Покрытая полимерами сталь служит основой в производстве кровельных покрытий и стеновых материалов, выгода от применения которых становится очевидной.

Профнастил, металлочерепица, кровельная сталь — вот наименования легкого прочного и практичного кровельного покрытия для современных коттеджей. Помимо кровельных работ, оцинковка используется для изготовления:

- металлического декоративного штакетника;

- при монтаже фальцевых крыш в качестве картины;

- водопроводных труб;

- штрипса — сортового лентопроката;

- монтажных профилей для гипсокартона, евродоски, пластика и других стеновых покрытий;

- перфорированного крепежа и различных кронштейнов;

- кровельных фартуков, обделок, элементов водостоков, коньков, ендов и других вспомогательных деталей крыши;

- вентиляционных каналов;

- разводных лотков для кабелей в электротехнике, корпусов приборов, устройств и др.

Преимущества и недостатки

Профнастил в виде кровельного покрытия стоит достаточно дешево, чтобы его могли применять для строительства широкие слои населения. Легкость установки на стропильные конструкции позволяет сделать это даже новичку. К плюсам материала относятся:

- длительный срок эксплуатации по сравнению с обыкновенным металлом, время работы оцинкованного листа исчисляется десятками лет без изменения не только качеств, но и внешнего вида изделия;

- экономия на составах для лакокрасочной обработки — лист ставят в некоторых случаях без покраски, так как его покрытие является стойким к влажности и нагреванию солнцем;

- покрытие из цинка на поверхности металла прочно соединено с центральным слоем, при изгибе, штамповке, растягивании слой цинка не скалывается, остается неотделимым;

- часто у покрывающего слоя прочностные показатели превосходят эти значения для внутреннего слоя стали, поэтому в комплексе увеличивается восприятие нагрузок;

- цинковое покрытие на металле соответствует экологическим нормам и является безопасным для человека и животных;

- цинк обладает свойством затягивать мельчайшие царапины на поверхности и в местах прохождения крепежных метизов, а также на местах резов;

- изделия из оцинковки стоят ниже таких же деталей, выполненных из нержавейки;

- металлизированная матовая поверхность материала имеет привлекательный внешний вид и применяется в некоторых дизайнерских разработках без окрашивания.

Недостатки оцинковки можно считать условными:

- с каждым годом эксплуатации теряется микроскопическая толщина слоя;

- оцинкованный лист не подвергается соединению сваркой;

- окраска лакокрасочными составами поверхности из оцинковки требует подготовительного процесса.

Проверка качества

Оцинковка ГОСТ предусматривает показатели, переводящие листы в ту или иную категорию качества — это может быть прописано в сопроводительных документах. Для покупателя важно, чтобы внешний вид материала не содержал поверхностных изъянов и нарушений целостности.

Поверхность стали должна быть гладкой и ровной, без трещин цинкового слоя. Иногда для некоторых марок материала допускается образование на поверхности пятен, тонких наплывов и шероховатостей. Это относится:

- к оцинковке, полученной способом холодного штампования;

- профилируемым листам, изготовленным на гибочных приспособлениях;

- материалу, относящемуся к группе общего назначения.

Для других категорий стали с оцинкованным покрытием дефектов при визуальном осмотре быть не должно, особенно неприемлем брак в виде зазубрин. Если материал предназначается под окраску, то на нем не должно быть никаких проявлений брака. Любая трещина влияет на качество конечного изделия.

Производство оцинкованного металла

Чтобы в условиях производства получить листовой материал с оцинкованным верхним слоем, его покрывают марочным цинком по специальной технологии. Защитная пленка наносится с двух сторон или с одной. Используется покрытие разной толщины в зависимости от области дальнейшего применения и предполагаемых условий кислородного и влажностного воздействия.

Разработано специализированное оборудование для горячего метода цинкования — наиболее востребованного способа производства. Гальванический метод и холодное цинкование применяют достаточно редко, так как качество обоих методов оставляет желать лучшего. Нанесение цинкового слоя происходит в несколько этапов:

- вначале стальной лист подвергается обжигу в печах при высокой температуре;

- чтобы повысить сопротивляемость металла коррозионным процессам его помещают на втором этапе обработки в ванну с расплавленным цинковым составом;

- затем делается консервация для улучшения защитной функции цинкового слоя, это выполняется с помощью промасливания, пассивирования, иногда эти операции сочетают между собой.

В результате производственного процесса с соблюдением всех технологических циклов получается материал, стойкий к коррозии, в виде листа, который в дальнейшем отлично штампуется, вальцуется, гнется и вытягиваются без ущерба для начальных качеств. Полученный оцинкованный лист по антикоррозионным качествам можно смело приравнивать к нержавейке.

Стандарты ГОСТа распространяются на листовой материал и тот, что выпускается в рулонах. Назначение материала при этом может быть различным, независимо от того, используется холоднокатаный лист для производства домашней посуды или применяется в качестве кровельного материала. Стандартами предусмотрены такие размеры листа при выпуске:

- ширина варьируется от 70 до 150 см;

- толщина металла может составлять от 0,4 мм до 1,5 см.

Виды сырья

Для изготовления оцинковки применяются различные марки стали, но основные из них такие:

- сталь Ст3, Ст1 и Ст2, 100, причем используются все степени раскисления в соответствии с ГОСТ 380–1994 ;

- ГОСТ 9045–1993 допускает к производству 08кп, 08пс, 08Ю;

- ГОСТ 1050–1988 рекомендует сталь Юкп.

Категории стали

Оцинкованный металл подразделяется по способности вытягиваться без создания поверхностных дефектов:

- категория Н присваивается материалу с нормальной способностью к вытяжке;

- категория Г способна к глубокой вытяжке с получением усредненных показателей;

- в категорию ВГ включены оцинкованные листы с качеством, позволяющим тянуться очень глубоко.

Классификация цинкового листа затрагивает и разницу в толщине защитного слоя по длине или ширине листа, полученного в процессе производства:

- НР говорит о нормальной разнице в толщине слоя.

- УР свидетельствует об уменьшенной разнице толщин на поверхности.

По желанию заказчика на поверхности цинкового слоя может быть выполнен рисунок кристаллизации (серия КР). Листы материала без такого нанесения относят к серии Мт.

Деление стали с оцинкованным защитным слоем производится также в зависимости от толщины полученного защитного покрытия:

- сталь повышенного класса имеет вес одного квадратного метра слоя при толщине покрытия в микронах от 60 до 40 на двух сторонах листа 850−570 грамм;

- высокого класса, при толщине в микронах от 40−19 квадрат слоя весит 570−260 грамм;

- обычный класс предполагает вест квадрата покрытия при толщине от 10 до 18 микрон в 260−142 грамма.

Каждый вид категории и класса предназначен для работы в определенных условиях эксплуатации и предполагает различную дальнейшую обработку. Для выбора требуемого качества нужно определиться с этими условиями, чтобы не переплачивать за высокое качество, которое с успехом можно заменить обыкновенной категорией.

v-a-a

Заказчик просит согласовать воздуховоды дымоудаления из оцинковки. Не могу найти нормативную ссылку почему нельзя. Помогите плз.

EJIEHA

Есть такое ПОСОБИЕ 6.91 к СНиП 2.04.05-91 ОГНЕСТОЙКИЕ ВОЗДУХОВОДЫ

Там есть табл.2. про конструкцию материалов стенок воздуховодов. Там фигурирует только листовая сталь. Разве это одно и тоже, что оцинкованная? И потом разве можно сваривать оцинковку?

v-a-a

Спасибо за ответ. Конструкции приведенные в пособии не исключают применения конструкций в нем не описаных, да и пособие не действует. А сваривать оцинковку и не обязательно, главное соответствующую плотность и огнестойкость обеспечить, а это можно и другими способами. В ряде каталогов производителей указывается, что оцинкованные воздуховоды можно использовать до 80 градусов, но без ссылки на документ или какого-либо обоснования. У иных производителей таких ограничений нет. Может кто-нибудь знает на что можно сослаться, или нет запрета на использование оцинковки в дымоудалении?

EJIEHA

ТЗ от Зака получить на использование оцинковки? Это же его хотелка.

А про "не действует" знаю. А Зак знает?

ppd

1. Применение оцинкованной стали ничем не ограничивается.

2. Почему обязательно "сварка"? Фальцевые в/в гораздо лучше себя "ощущают"при тепловом воздействии в условиях пожара.

v-a-a

В учебнике физики нашел: температура плавления цинка 420 гр. С. Не может-ли это быть припятствием для использования оцинковки в ДУ, там ведь может быть и 600 гр. С?

old patriot

1. Применение оцинкованной стали ничем не ограничивается.

2. Почему обязательно "сварка"? Фальцевые в/в гораздо лучше себя "ощущают"при тепловом воздействии в условиях пожара.

Класс. Почаще бы Мэтр заглядывал на форум, глядишь, меньше белых пятен было бы.

ppd

to old patriot.

Спасибо. Хотя какой там "метр" . Разве, что "санти".

to v-a-a.

Физика - великая наука! Утверждаю это, как теплофизик по образованию и длительной практике. Однако, в/в не цинковый. а оцинкованный . Ну, да и сползёт цинк со стали, что с того?

old patriot

Существует ли опасность раскрытия фальцевых соединений воздуховодов при повышенной температуре?

Были ли такие исследования, эксперименты?

И не может ли послужить смазкой и способствовать такому негативному процессу "сползающее" при высокой температуре цинковое покрытие?

ppd

Попробую покороче. и не очень научно. извините.

Фальцевые соединения "хороши" тем, что при температурных деформациях ответные части фальца "ёрзают" (трудно подобрать другое короткое сравнение) друг по другу, но даже при значительной общей деформации в/в, сам фальц при этом не раскрывается. Сварные соединения - жёсткие и даже при очень хорошей проварке швов всегда неоднородны и, кроме того, являются узлами концентрации остаточных температурных напряжений (которые, понятно, технологически не снимаются - никто в реальности не будет проводить термообработку (отпуск стали) готового звена в/в после сварки). Вследствие этого при нагреве в условиях пожара (или в условиях огневых испытаний) сварные в/в очень быстро рвутся "по шву". При этом, чем толще металл - тем большие усилия возникают при термодеформациях, тем более - в условиях неравномерного (однозначно. ) нагрева и, стало быть, тем разрушительнее результат. Цинк при этом не плавится, а местами отскакивает пластинками - чешуйками, или постепенно окисляется и выгорает.

Всё это установлено экспериментально и, что немаловажно - собственноручно (м.н.с - н.с. - ст.н.с. - зам. нач. отдела огнестойкости строительных конструкций и инженерного оборудования ВНИИПО с 1984 по 2008 г.г., чёрт возьми, может уже пора начать думать о пенсии??).

И ещё. Никто не отменял постановления ГОССТРОЯ 7-8 летней давности о том, что в/в должны изготавливаться из оцинкованной стали, и только при обосновании - из чёрной.

old patriot

Спасибо за исчерпывающий ответ.

Жаль только, что его не услышат в широких массах проектировщиков. Где существует стойкое и непоколебимое мнение, что воздуховоды противодымной вентиляции делать надо только из чёрной стали, и только сварные и чем толще лист, тем лучше.

Традиция, зверская сила.

v-a-a

Спасибо всем за дискуссию. Помоему получился очень не плохой обмен мнениями.

Я согласен с высказыванием old patriot: ". существует стойкое и непоколебимое мнение, что воздуховоды противодымной вентиляции делать надо только из чёрной стали, и только сварные и чем толще лист, тем лучше". Я и сам всегда придерживался такого мнения. Но из общения видно что существуют и другие конструкции имеющие право на жизнь, а может и более прогрессивные. Предлагаю в этой теме обсудить возможные варианты. Прошу всех, кто учавствовал в этом обсуждении и кто хочет присоедениться высказать свое мнение и поделиться своим опытом о том какую конструкцию воздуховодов дымоудаления он видит самой оптимальной и почему. Прошу высказываться и проектировщиков, и монтажников, и эксплуатационщиков, и создателей норм, и ученых, надеюсь никого не забыл и не обидел.

Предлагаю следующий план обсуждения:

1. Материал: черная сталь, оцинкованная, другой материал (плюсы и минусы);

2. Толщина;

3. Способ изготовления шва: сварной, фальцевый, другой (плюсы и минусы);

4. Способ стыковки отдельных участков воздуховодов: Фланцы через прокладку, без прокладки, другой (плюсы и минусы);

5. Способ обеспечения необходимой степени огнестойкости (плюсы и минусы);

6. Неучтенные моменты.

Может кто-то и увеличит круг освещаемых вопросов, буду признателен.

Давайте попробуем создать что-то вроде неофициального пособия по проектированию воздуховодов для систем дымоудаления.

Надеюсь на большой объем поступившей информации и готов его в дальнейшем обобщить и представить на суд нашего форума.

ppd

1. to v-a-a

Тыща извинений. Дайте тайм-аут. К 1-му мая "запускаем" в плавание 123 ФЗ (пусть сырой и с ляпами , но. может по известным причинам не утонет . ) и обвязку к нему (своды правил и национальные стандарты вместо СНиПов и НПБ) и разгребаем разные проблемы, связанные с упомянытыми событиями. Попробую, если сумею найти свою статью или доклад (или хотя бы черновик к оным) по конструкциям огнестойких в/в и куда- нибудь скинуть для какого - не то прояснения и обсуждения.

2. to old patriot.

Насчёт традиций и непокобелимых мнений. А чё, инженера-проектировщики в отличии от полковников сопромат не знають и не пользуют? Чудно, ей - ей.

old patriot

В строительстве этот предмет знают только конструкторы, работающие с разделами КМ, КЖ.

А остальным он за не надобностью. Лишний вес конструкций никак не сказывается на результате, кроме некоторого удорожания материалов. Поэтому всё делается "на глазок", без прочностного расчёта.

EJIEHA

Уважаемый ppd!

Где можно будет ознакомиться с "123 ФЗ и обвязкой"? И про статью-доклад-черновик - очень интересно.

ppd

EJIEHA

ppd

Спасибо большое. Наверняка понадобится не всё. А то получилось как в том анекдоте : "Доктор, дайте мне таблеток от жадности. И побольше, и побольше."

Taski

Пишу в надежде, что тема еще не заглохла

Если не трудно, подскажите плз, возможно ли фальцевое соединение на круглых воздуховодах, и как это реализуется.

Диаметры воздуховодов от 500 до 1500 мм.

Заранее спасибо.

ppd

to Taski

1. Круглые в/в с фальцевым соединением есть на этом белом свете.

2. Но. От диаметра в/в зависит толщина стали, из коей его катают, а от оной - позволяет ли технологическое оборудование завода - изготовителя делать фальцы на металле такой толщины.

3. Поэтому следует общаться с заводами, потому, что кто-то почти на коленке в деревне Верхняя Бендеряковка это дело лепит, или на станках, трофейных и лендлизовских, а кто-то - на современном оборудовании (ну, к примеру, ОАО "Воздухотехника", Москва, ОАО "Климатехника", Михнево, и т. п.)

Taski

Спасибо, будем терзать производителей

JJJJ

Нет ничего невозможного если Заказчик адекватен и при деньгах

Системы ДУ должны быть класса "П", А фальцевые в/в только с закатанным внутрь герметиком обеспечат такую плотность. Но герметик то выгорит.

Кроме того у металла есть такое понятие как "память", под нагревом металл будет стремиться вернуться в исходное состояние (ну т.е. в лист).

Сварить оцинковку можно, вот только сварного жаль(ВВ нанюхается), да и зачем зачем варить если оцинковка при этом потеряет свои свойства(коррозионностойкость, внешний вид и т.д., кроме того в/в подлежат обмуровке огнезащитой). А что бы черный металл не рвался на швах надо варить не на коленке при монтаже а в условиях специализированных производств.

ppd

Системы ДУ должны быть класса "П", А фальцевые в/в только с закатанным внутрь герметиком обеспечат такую плотность. Но герметик то выгорит.

Кроме того у металла есть такое понятие как "память", под нагревом металл будет стремиться вернуться в исходное состояние (ну т.е. в лист).

Сварить оцинковку можно, вот только сварного жаль(ВВ нанюхается), да и зачем зачем варить если оцинковка при этом потеряет свои свойства(коррозионностойкость, внешний вид и т.д., кроме того в/в подлежат обмуровке огнезащитой). А что бы черный металл не рвался на швах надо варить не на коленке при монтаже а в условиях специализированных производств.

Тысяча извинений. А откуда Вы почерпнули упомянутые сведения.

Я, вот, к примеру, лет, эдак 25 по научным соображениям, совпадающим с долгом службы, испытывал в/в на огнестойкость и детально знакомился с технологией их изготовления. И что-то насчёт "герметика в фальцах" и "памяти формы металла" - на мой взгляд - как минимум злостная (!) фантазия . А "сварка в условиях специализированных производств" - вообще околонаучная фантастика.

jota

1. to v-a-a

Тыща извинений. Дайте тайм-аут. К 1-му мая "запускаем" в плавание 123 ФЗ (пусть сырой и с ляпами , но. может по известным причинам не утонет . ) и обвязку к нему (своды правил и национальные стандарты вместо СНиПов и НПБ) и разгребаем разные проблемы, связанные с упомянытыми событиями. Попробую, если сумею найти свою статью или доклад (или хотя бы черновик к оным) по конструкциям огнестойких в/в и куда- нибудь скинуть для какого - не то прояснения и обсуждения

ДОКУМЕНТЫ В СТУДИЮ.

EJIEHA

А волшебное слово?

ppd

"Пожалуйста. "!

to rus68

Уважаю людей, умеющих вовремя поймать кого-не то за язык. А уж, ежели меня поймали - то вдвойне .

Нашёл - таки черновик обзора, правда - сырой донельзя, но пообсуждать , наверное, можно. Пристёгиваю файл.

to jota

Спирально-навивные в/в очень неплохо себя ведут при огневых испытаниях. Так что сомнения - напрасны.

kol360

Я вот чего честно сказать не понимаю. Ладно, фальцевое соединение это хорошо, но как можно на фланцах из шино-рейки обеспечить должную герметичность воздуховода, по углам воздуховода всяко щелочки останутся. Или покрыл их огнезащитой и нормально?

инж323

Цинк или Zincum является 30 элементом периодической системы химических элементов Менделеева и обозначается символом Zn . В основном он используется при создании деформированных полуфабрикатов и в составе разного рода смесей. В чистом виде выглядит как хрупкий металл голубовато-серебристого цвета, быстро окисляется и покрывается защитной пленкой (оксидом), из-за которой заметно тускнеет.

Историческая справка

В чистом виде металл удалось получить лишь в первой половине XVIII века в 1738 году в Великобритании при помощи дистилляционного способа. Его открывателем стал Уильям Чемпион. Промышленное производство началось через 5 лет, а в 1746 году в Германии химик Андреас Сигизмунд Маргграф разработал и в деталях описал собственный способ получения цинка. Он предлагал использовать метод прокаливания смеси окиси металл с углем в огнеупорных ретортах из глины без доступа воздуха. Последующая конденсация паров должна была проходить в холодильнике. Из-за подробного описания и кропотливых разработок Маргграфа часто называют первооткрывателем вещества.

В начале XIX века был найден способ выделения металла путем прокатки при 100 C о -150 C о . В начале следующего века научились добывать цинк электролитическим способом. В России первый металл получили только в 1905 году.

Физические свойства

- Атомный номер: 30.

- Атомная масса: 65,37.

- Атомный объем: 9,15

- Плотность: 7,133 г/см 3 .

- Температура, необходимая для плавления: 419,5 C о .

- Температура кипения: 906 C о .

- Поверхностная энергия: 105 мДж/м 2 .

- Удельная электропроводность: 16,2*10 -6 См/м.

- Молярная теплоемкость: 25,4 Дж/(К*моль).

- Молярный объем: 9,2 см 3 /моль.

Цинк обладает слабыми механическими свойствами, при нормальной температуре легко ломается и крошится, но при температуре 100 C о -150 C о становится довольно тягучим и легко поддается деформации: куется, раскатывается в листы. Простая вода для металла безопасна, а кислоты и щелочи легко разъедают. Из-за этого цинк в чистом виде для изготовления деталей не применяют, только сплавы.

Химические свойства

Внешняя электронная конфигурация одного атома цинка можно записать как 3 d 10 4 s 2 . Металл активен и является энергичным восстановителем. При температуре в 100 C о на открытом воздухе покрывается пленкой, состоящей из основных карбонатов, и сильно тускнеет. При воздействии углекислого газа и повышенной влажности элемент начинает разрушаться. В кислородной или обычной среде при сильном нагревании цинк сгорает, образуя голубоватое пламя и белый дым, который состоит из оксида цинка. Огнеопасно воздействуют на цинк сухие элементы фтора, брома и хлора, но только при участии паров воды.

Содержание в природе

Найти цинк можно в кислых и изверженных породах — во последних его немного больше. Часто металл в виде сульфида вместе со свинцом встречается в термальных водах, мигрирует в поверхностных и подземных источниках.

Особенности выплавки

Температура, необходимая для плавления цинка, должна быть меньше 419 C о , но и не больше 480 C о . В противном случае вырастет угар металла и повысится износ стенок ванны, которую стандартно производят из железа. В расплавленном состоянии допускается не более 0,05% примеси железа, иначе температура, нужная при плавлении, начнет повышаться. Если процент содержания железа будет превышать 0,2%, цинк нельзя будет подвергать прокатке.

Цинк получают из полиметаллических руд, в которых может содержаться до 4% элемента. Если руды были обогащены селективной флотацией, из них можно получить до 60% цинковых концентратов, остальное будет занято концентратами других металлов. Цинковые концентраты обжигают в печах в кипящем слое, после чего сульфид цинка переходит в оксид, и выделяется сернистый газ. Последний идет в расход: из него получают серную кислоту.

Чтобы перевести оксид цинка в сам металл, используют два способа.

- Дистилляционный или пирометаллургический. Концентрат обжигают, затем подвергают спеканию, чтобы придать газопроницаемости и зернистости и восстанавливают при помощи кокса или угля при воздействии температуры в 1200-1300 C о . Во время реакции образуются пары металла, который конденсируют и разливают в изложницы. Чистота цинка достигает 98,7%, после можно повысить ее до 99,995% при помощи ректификации, но последний способ достаточно дорогой и сложный.

- Электролитический или гидрометаллургический. Обожженные концентраты обрабатывают серной кислотой, раствор очищают от примесей при помощи цинковой пыли и подвергают электролизу в выложенных изнутри свинцом или винипластом ваннах. Цинк оседает на алюминиевых катодах, откуда его собирают и плавят в индукционных печах. Чистота металла, полученного этим способом, достигает 99,95%.

Смеси и сплавы

Для усиления прочности и увеличения температуры плавления металл смешивают с медью, алюминием, оловом, магнием и свинцом.

Самым известным и востребованным сплавом является латунь. Это смесь меди с добавлением цинка, иногда встречаются и олово, никель, марганец, железо, свинец. Плотность латуни достигает 8700 кг/м 3 . Температура, нужная для плавления, держится на отметке 880 C о — 950 C о : чем больше в ней содержание цинка, тем она ниже. Сплав отлично сопротивляется неблагоприятной внешней среде, хоть и чернеет на воздухе, если не покрыта лаком, прекрасно полируется и сваривается контактной сваркой.

Существует два вида латуни:

- Альфа-латунь: более пластична, хорошо гнется в любом состоянии, но сильнее изнашивается.

- Альфа+бета-латунь: деформируется только при нагревании, при этом более износостойка. Часто сплавляют с магнием, алюминием, свинцом и железом. Это позволяет увеличить прочность, но уменьшает пластичность.

Сплав Zamak или Zamac состоит из цинка, алюминия, меди и магния. Само название образовано из первых букв латинских названий: Zink — Aluminium — Magnesium — Kupfer / Cuprum (Цинк-Алюминий-Магний-Медь). В СССР сплав был известен как ЦАМ: Цинк-Алюминий-Медь. Активно применяется в литье под давлением, плавление начинается при низкой температуре (381 C о — 387 C о ) и имеет низкий коэффициент трения (0,07). Обладает повышенной прочностью, что позволяет получать изделия сложной формы, которые не боятся сломаться: дверные ручки, клюшки для гольфа, затворы огнестрельного оружия, строительную фурнитуру, застежки разных видов и рыболовные снасти.

Небольшой процент цинка (не более 0,01%) содержится в гартовых сплавах, применяемых в полиграфии для отливки типографских шрифтов и линеек, печатных форм и машинного набора. Это устаревшие смеси, на место которых пришел чистый цинк с небольшим добавлением примесей.

Чаще всего цинковые сплавы применяют для создания карбюраторов, рам спидометров, радиаторных решеток, гидравлических тормозов, насосов и декоративных элементов, деталей для стиральных машин, миксеров и кухонного оборудования, часовых корпусов, пишущих машинок, кассовых аппаратов и бытовой техники. Эти детали нельзя применять в промышленном производстве: при повышении температуры до 100 C о прочность изделия снижается на треть, а твердость — почти на 40%. При понижении температуры до 0 C о цинк становится слишком хрупким, что может привести к поломке.

Применение

Цинк является одним из наиболее востребованных металлов в мире: он находится на третьем месте по объему добычи среди цветных металлов, уступая только меди и алюминию. Этому способствует и его невысокая цена. Чаще всего его применяют для защиты от коррозии и в качестве части сплава, например, латуни.

В живых организмах

В теле человека содержится около 2 граммов цинка, около 400 ферментов содержат его. К последним относятся ферменты, катализирующие гидролиз белков, сложных эфиров и лептидов, полимеризацию РНК и ДНК, образование альдегидов. Чистый элемент содержится в мышцах, поджелудочной железе и печени. В день мужчинам требуется 11 мг цинка, женщинам — 8 мг.

В организме цинк выполняет следующие функции:

- Нормализует деятельность простаты;

- Способствует метаболизму витамина Е;

- Принимает участие в синтезе анаболических гормонов: гормоне роста, инсулине, тестостероне и других;

- Участвует в продукции мужских гормонов и спермы;

- Помогает расщепить алкоголь в организме.

При недостатке элемента в организме наблюдается быстрая утомляемость, раздражительность, потеря памяти, снижение зрения и веса без объективной причины, приступы аллергии, депрессивное состояние. Происходит понижение уровня инсулина и накопление в теле некоторых элементов: железа, свинца, меди, кадмия.

В продуктах питания

Элемент имеется в мясе, сыре, кунжуте, устрицах, шоколаде, бобовых, овсянке, подсолнечных и тыквенных семечках, часто присутствует в минеральной воде. Наибольший процент цинка содержится в следующих продуктах (из расчета на 100 грамм):

- Устрицы (до 40 мг), анчоусы (1,72 мг), осьминог (1,68 мг), карп (1,48 мг), икра (до 1 мг), сельдь (около 1 мг).

- Тыквенные семечки (10 мг), кунжут (7 мг), подсолнечные семечки (5,3 мг), арахис (4 мг), грецкие орехи (3 мг), миндаль (3 мг).

- Говядина (до 8,4 мг), баранина (до 6 мг), говяжья печень (4 мг), свинина (до 3,5 мг), курица (до 3,5 мг).

- Какао-порошок без сахара и подсластителей (6,81 мг), чистый горький шоколад (2,3 мг), шоколадные конфеты (до 2 мг в зависимости от количества и вида шоколада).

- Чечевица (4,78 мг), овес (3,97 мг), пшеница (3,46 мг), соевые бобы (3 мг), рожь (2,65 мг), хлеб (до 1,5 мг), зеленый горошек (1,24 мг), горох (1,2 мг), ростки бамбука (1,1 мг), рис (1 мг), злаковое печенье (до 1 мг).

- Твердый сыр (до 4 мг).

Опасность для человека

Отравление цинком обычно происходит при длительном вдыхании его паров. Первыми признаками являются сильная жажда, потеря аппетита, сладковатый привкус во рту. Нередко появляется усталость, сонливость, сухой кашель, чувство разбитости, давящая боль в грудной клетке. Длительное воздействие может привести к бесплодию, малокровию, задержке в развитие. В быту опасность представляет оцинкованная посуда, в которой длительно хранится пища.

Цинк и оцинкованное железо на кухне

Продолжим знакомство с материалами, которые используются на предприятиях общественного питания.

Так уж сложилось, что не каждый ресторан тем более не каждая столовая способны использовать на своих кухнях посуду только профессионального уровня из нержавеющей стали. К сожалению, в девяноста процентах случаев на ресторанных кухнях вы встретите изделия из оцинкованного металла.

Несмотря на то, что сам цинк является полезным для человека металлом, его соединения с различными другими веществами не являются столь полезными, а многие и них просто токсичны: например, фосфиды и оксиды цинка – это настоящие яды! Первый, например, очень успешно применяется в борьбе с нежелательными грызунами. Соединения цинка, особенно получаемые при взаимодействии с кислотами, попадая в желудочно-кишечный тракт, могут вызывать острые отравления, которые будут сопровождаться рвотой и судорогами. Соединения цинка накапливаются в основном в печени и поджелудочной железе.

Оцинковка при нагреве выделяет вредные вещества

Оцинковка при нагреве выделяет вредные вещества

Спасибо за интерес, проявленный к нашей Компании

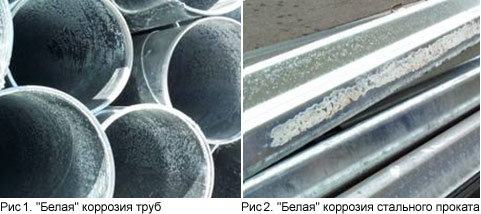

Коррозия оцинкованного стального проката и строительных стальных конструкций

Нужно отметить, что способ оцинкования (горячее в ваннах с расплавом или термодиффузионное в среде, где цинковый порошок или пыль является доминирующим по массе) влияет на стойкость к коррозии в основном только через толщину образованных при нанесении слоев интерметаллических соединений цинка и железа или цинка, железа и алюминия (в случае полиметаллических защитных покрытий).

В таблицах представлена международная классификация коррозии оцинкованной стали в зависимости от годового уменьшения толщины защитного покрытия, а также влияние веществ и химических соединений на скорость коррозионных процессов в цинковом покрытии.

| Годовое уменьшение толщины покрытия, мкм | Классификация коррозии |

| 25-100 | Тяжелая |

| >100 | Экстремальная |

| Вещество или материал | Концентрация | Фазовое состояние | Классификация коррозии |

| Уксусная кислота | 6% | Раствор | Тяжелая |

| Уксусная кислота | 0,1 г / л, в воздухе | Пары | Тяжелая |

| Ацетон | 100% | Жидкость | Очень низкая |

| Сульфат аммония (удобрение) | 100% | Твердое | Тяжелая |

| Суперфосфат (удобрение) | 100% | Твердое | Очень низкая |

| Сельскохозяйственная известь | 100% | Твердое | Очень низкая |

| Удобрения на основе нитратов | 95% (5% влажности) | Твердое в гранулах | Тяжелая |

| Мочевина | 100% | Влажное твердое | Умеренная |

| Хлорид алюминия | 25% | Раствор | Экстремальная |

| Безводный аммиак | 100% | Жидкость | Низкая |

| Хлористый аммоний | 10% | Раствор | Тяжелая |

| Сульфат аммония | 10% | Раствор | Тяжелая |

| Гипсовые штукатурки | 100% | Сухие | Умеренная |

| Гипс | 100% | Влажный | Низкая |

| Цемент | 100% | Влажный | Очень низкая |

| Глина | 100% | Твердое | Очень низкая |

| Кварцевый песок | 100% | Твердое сыпучее | Нулевая |

| Красный кирпич | 100% | Твердое | Нулевая |

| Портланд-цемент песок раствор | 100% | Твердое | Умеренная |

| Кальций хлористый (моющее средство) | 20% | Раствор | Высокая |

| Лимонная кислота | 2% | Раствор | Экстремальная |

| Карбонат натрия (моющее средство) | 2% | Раствор | Тяжелая |

| Натрий в основе моющих средств | 0,5% | Раствор | Тяжелая |

| Коммерческое мыло (без фосфатов) | 0,2-0,5% | Раствор | Экстремальная |

| Этанол | 100% | Раствор | Низкая |

| Этиленгликоль | 50% | Раствор | Умеренная |

| Формальдегид | 0,1 г / л в воздухе | Пар | Умеренная |

| Бензин | 100% | Жидкость | Низкая |

| Глицерин | 100% | Жидкость | Очень низкая |

| Хлорид магния | 1,2% | Раствор | Тяжелая |

| Метанол | 100% | Жидкость | Очень низкая |

| Метилэтилкетон | 100% | Жидкость | Очень низкая |

| Нефть | 100% | Жидкость | Тяжелая |

| Мазут | 100% | Жидкость | Очень низкая |

| Фенол | 100% | Твердое | Низкая |

| Хлористый калий | Любая концентрация | Раствор | Экстремальная |

| Калия бихромат | 15% | Раствор | Низкая |

| Фторид калия | 5% | Раствор | Очень низкая |

| Азотнокислый калий | 0,5-10% | Раствор | Умеренная |

| Карбонат натрия | 0.5% | Раствор | Тяжелая |

| Хлористый натрий | 3% | Раствор | Экстремальная |

| Едкий натр | 0.5% | Раствор | Тяжелая |

| Трихлорэтилен | 100% | Жидкость | Экстремальная |

| Кислые органические химические соединения — спирты, альдегиды, полиэтилен гликоль, сложные эфиры, эфиры, пластификаторы, гликолевые эфиры, кетоны, мономеры, акриловые, виниловые эфиры, алкиламины, нитрилы | 100% | Жидкость | Очень низкая |

Из приведенных данных видно, что в целом оцинкованные покрытия будут устойчивы и эффективны в средах при контакте с нефтепродуктами и рядом минералов. Причем если большинство органических веществ условно инертны к цинку (за исключением ряда органических кислот и веществ на их основе), то подавляющее число неорганических соединений и веществ негативны в отношении воздействия на устойчивость цинкового покрытия к коррозии. Удобрения и моющие средства агрессивны по отношению к цинку и его соединениям, а цементные растворы и гипс оказывают отрицательное влияние на стойкость к коррозии только при наличии в них влаги.

Читайте также: