Классификация буксовых узлов по способу посадки внутреннего кольца роликового подшипника качения на шейку оси

Обновлено: 05.10.2024

S: Функции буксового узла, входящего в конструкцию колесной пары:

–: Являются смазочным устройством

+: Преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями

+: Ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки

–: Обеспечивают плавность хода вагона

S: Нагрузки, воспринимаемые буксовыми узлами, установленными на колесных парах:

+: Силы тяжести груженого кузова

–: Статические нагрузки при погрузке вагона

+: Динамические нагрузки, возникающие при движении вагона

+: Силы тяжести порожнего кузова

Q: Выберите вариант правильного ответа

S: Классификация буксовых узлов по способу посадки внутреннего кольца роликового подшипника качения на шейку оси:

– На прессовой посадке

+: На горячей посадке

+: На холодной посадке

–: На посадке с натягом

S: Количество цилиндрических подшипников, устанавливаемых в буксовых узлах грузовых и пассажирских вагонов _____:

Q: Выберите вариант правильного ответа

S: Материал, из которого изготавливают сепараторы роликовых подшипников буксового узла вагона:

Q: Выберите вариант правильного ответа

S: Количество роликов в полиамидном сепараторе подшипника буксового узла вагона:

S: Детали, входящие в конструкцию буксового узла грузового вагона с креплением цилиндрических роликовых подшипников торцевой тарельчатой шайбой:

Q: Выберите вариант правильного ответа

S: Корпуса букс пассажирского вагона имеют кронштейны с отверстиями для пропуска .

S: Смотровая крышка букс позволяет производить:

+: Контроль состояния деталей подшипников и смазки

–: Контроль нагрева подшипников

Q: Выберите вариант правильного ответа

S: Внешний отличительный признак наличия в буксе подшипников типа СТВU 150×250×160:

Q: Выберите вариант правильного ответа

S: Эксплуатировать под одним вагоном колесные пары, имеющие буксовые узлы с подшипниками кассетного типа и цилиндрическими подшипниками ….

–: разрешается, при условии, что проведена техническая ревизия буксовые узлы

–: разрешается, если подшипники имеют одинаковый наружный диаметр

S: Основные признаки возможной неисправности буксового узла вагонов:

+: Повышенный нагрев корпуса буксы

+: Ослабление болта крепления смотровой или крепительной крышек буксы

–: Излишнее количество смазки

Q: Выберите вариант правильного ответа

S: Меловая надпись, наносимая на внутреннюю поверхность диска колеса на выкаченных из-под вагона колесных парах с неисправными буксовыми узлами, обнаруженными визуально:

Буксовые узлы с подшипниками качения делятся на узлы с цилиндрическими и сферическими роликовыми подшипниками. На железных дорогах СНГ применяются буксовые узлы только с цилиндрическими и сферическими роликовыми подшипниками.

С 1964 г. новые вагоны на сферических подшипниках не выпускаются, и к настоящему времени их удельный вес не превышает 5% от буксовых узлов с подшипниками качения и по мере выхода из строя они заменяются цилиндрическими подшипниками.

Основной буксовый узел современного вагона — это буксовый узел с цилиндрическими роликовыми подшипниками на горячей посадке, которыми оснащаются все типы пассажирских и грузовых вагонов. Весь пассажирский и около 80% грузового вагонного парка переведены на буксовые узлы с роликовыми подшипниками.

С 1982 г. все новые вагоны выпускаются только на роликовых подшипниках. Объясняется это тем, что вагоны на роликовых подшипниках более надежны в эксплуатации, чем на подшипниках скольжения. Отцепки вагонов и задержки поездов по грению букс на роликовых подшипниках в несколько раз меньше, чем на подшипниках скольжения.

Удельное сопротивление поездов при трогании с места снижается в 7—10 раз, а расход топлива или электроэнергии локомотивами — на 10%.

Кроме этого, при роликовых подшипниках возможно увеличение скоростей движения поездов и длины безостановочных участков, что приводит к повышению пропускной способности железных дорог и сокращению объема работы по обслуживанию поездов.

В буксовых узлах с подшипниками качения меньше расходуется цветных металлов и смазочных материалов, чем с подшипниками скольжения. Таким образом, буксовые узлы на подшипниках качения обладают лучшими техническими качествами, чем буксовые узлы на подшипниках скольжения.

Основными требованиями, предъявляемыми к буксовым узлам, являются: безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы, небольшая собственная масса; взаимозаменяемость и унификация деталей; простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

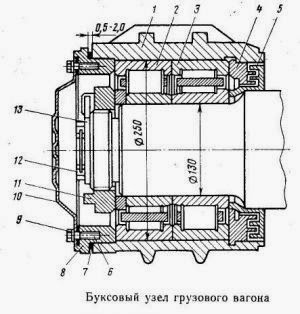

Буксовый узел с роликовыми подшипниками современного грузового вагона имеет корпус 1, в котором размещены два подшипника — передний 2 и задний 3 с цилиндрическими роликами.

Корпус закрыт со стороны колеса лабиринтными уплотнениями 4 и 5, а впереди крепительной 8 и смотровой 10 крышками с болтами 6 и шайбами 9.

Подшипники закреплены с торца корончатой гайкой, болтами 12 и стопорной планкой 13.

Между корпусом и крепительной крышкой установлено уплотнительное кольцо 7.

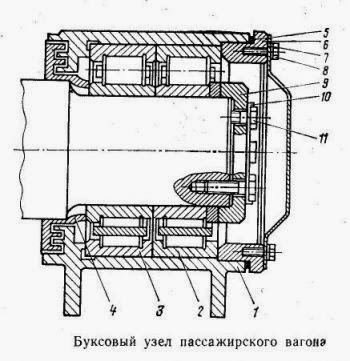

Типовой буксовый узел пассажирского вагона с креплением подшипников шайбой имеет корпус буксы передний 2 и задний 3 подшипники на горячей посадке, лабиринтное 4 и уплотнительное 5 кольца, крепительную 6 и смотровую 7 крышки, болты 8, торцовую шайбу 9, стопорную шайбу 10 и болты закрепляющие шайбу.

Корпус буксы предназначен для передачи нагрузки от массы вагона на шейку оси, ограничения перемещений колесной пары вдоль и поперек относительно рамы тележки и размещения подшипников.

В корпус буксы закладывают смазку. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и конструкцией лабиринтной части его.

Корпус может быть изготовлен с опорными кронштейнами и сплошной лабиринтной частью либо с пазами для челюстей и с впрессованной лабиринтной частью.

Корпус буксы грузового вагона с цельной лабиринтной частью 2 представляет собой отливку из стали марок 20ФЛ, 20ГЛ.

Для получения мелкозернистой структуры отливки корпуса букс подвергаются термической обработке. В стенках отливки передней части делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки. В задней части корпуса растачиваются кольцевые лабиринтные канавки 2.

По бокам в корпусе сделаны приливы и пазы для соединения с боковое рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра 3 жесткости, а для опоры рамы тележки — ребра 4.

Внутренний диаметр корпуса растачивается по размеру 250 мм. Масса стальной буксы 45 кг.

Вагонный парк в опытном порядке начинает оснащаться корпусами букс из алюминиевого сплава АМГ-6, что позволяет снизить массу необрессоренных элементов и улучшить взаимодействие вагонов с верхним строением пути.

Корпус роликовой буксы из алюминиевого сплава АМГ-6 по своей конструкции имеет большое сходство с корпусом, изготовленным из стали.

Внутренняя цилиндрическая поверхность нового корпуса обрабатывается с отклонением 250 мм что обеспечивает нормальную посадку подшипников.

Корпус буксы из сплава АМГ-6 имеет массу 15,3 кг, что почти в 3 раза легче стального. Крепительные крышки и корпуса букс из алюминиевого сплава соединяют стандартными болтами и пружинными шайбами. Как показали результаты наблюдений, корпус из сплава АМГ-6 удовлетворяет условиям прочности для современных и перспективных условий эксплуатации подвижного состава. Его достоинство— стабильность механических параметров в течение длительного времени, а также улучшение взаимодействия вагона и пути.

Корпус буксы пассажирского вагона выполнен заодно целое с лабиринтной частью. В нижней части корпус с обеих сторон имеет кронштейны с отверстиями 2, через которые пропущены шпинтоны.

На кронштейны опираются пружины буксового подвешивания, а на них — рама тележки. Для обеспечения рационального распределения нагрузки на ролики подшипников свод корпуса букс имеет переменное сечение. С передней стороны корпуса буксы, к которому может крепиться промежуточная часть редукторно-карданного привода, поставлены шпильки. Они ввернуты в отверстия для болтов крепительной крышки.

В потолке буксы пассажирского вагона делается не сквозное отверстие М16X1.5 для постановки термодатчика, предназначенного для контроля температуры нагревания буксового узла при движении поезда.

Лабиринтное кольцо и лабиринтная часть корпуса препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей.

Кроме этого, кольцо фиксирует положение корпуса буксы на шейке оси. Кольцо, изготовленное из стали марок Ст5 и ОсВ, насаживают на пред под ступичную часть оси в горячем состоянии при температуре 125— 150 °С.

После остывания кольцо удерживается на оси за счет на тяга 80— 150 мкм.

Крепительная крышка уплотняет и фиксирует наружные кольца подшипников в буксе. Крышку отливают из мартеновской или электростали марок 20ФЛ, 20ГЛ либо из стали II группы. После отливки крышка подвергается термической обработке, затем передается на механическую обработку. В зависимости от типа буксового узла крепительные крышки могут иметь четыре или восемь отверстий для их крепления к корпусу.

Смотровая крышка необходима для промежуточной ревизии буксового узла и обточки колесной пары без демонтажа букс. Крышку изготавливают штамповкой из стали Юкп (ГОСТ 1050—74) либо из алюминия АЛ9. Смотровую крышку присоединяют к крепительной при помощи четырех болтов M12.

Детали торцового крепления подшипников служат для предотвращения сдвига внутренних колец в осевом направлении. К ним относятся: корончатые торцовые гайки, стопорные планки, специальные шайбы и болты для крепления планок шайб.

Изготавливают эти детали из стали Ст5 либо 40Л1 методом точного литья.

Корончатые гайки обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку укрепляют в пазу торца оси двумя болтами диаметром 12 мм, скрепляемыми вязальной проволокой.

В колесных парах с роликовыми буксовыми узлами современных вагонов для торцового крепления подшипников применяются специальные шайбы. Шайбы изготавливают двух разновидностей, с тремя или четырьмя отверстиями для постановки болтов.

Материалом для изготовления шайб является сталь СтЗ.

Для крепления шайб на торцах шеек осей имеются отверстия с нарезкой, куда ввертывают крепежные болты. В центре шайбы предусмотрено отверстие большого диаметра для обеспечения установки центра станка при обточке поверхности катания колес, производимой без демонтажа буксовых узлов.

Кроме перечисленных деталей, в буксовом узле используются уплотнительные прокладки, кольца, пружинные шайбы, бирки и др. Внутри корпуса буксы обычно размещаются два подшипника качения. Подшипники для грузовых и пассажирских вагонов железных дорог МПС единые.

Это радиальные подшипники с цилиндрическими роликами размером 130X250X80 мм.

Задний подшипник имеет номер 30-42726 ЛМ, а передний — номер 30-232726Л1М.

По этим номерам можно судить о размерах подшипника, его серии, конструкции, типе, точности изготовления. Эти подшипники выполнены разъемными: наружное кольцо, сепаратор, ролики образуют отдельный блок, который свободно снимается и надевается на внутреннее кольцо. Такая конструкция упрощает технологию монтажа и демонтажа буксового узла, поэтому она находит широкое применение в вагоностроении.

Внутренние кольца подшипников неподвижно посажены на шейку оси и вращаются вместе с ней, а наружные свободно установлены в корпусе буксы и удерживаются крепительной крышкой. Неподвижность крепления внутренних колец на шейке оси достигается за счет натяга, равного 40— 70 мкм.

Буксы являются важнейшими элементами ходовых частей вагона, от надежности которых во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями. Буксы воспринимают и передают колесным парам силы тяжести груженого кузова, а также динамические нагрузки, возникающие при движении вагона. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников, они ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки.

Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колесных пар, высокую надежность и безопасность движения вагона. Поэтому к их конструкции, техническому обслуживанию и ремонту предъявляют высокие требования, в особенности при повышении скорости движения поездов и росте нагрузок от колесных пар вагонов.

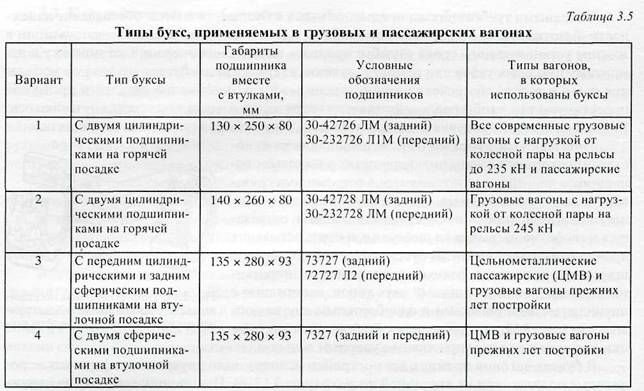

В практике вагоностроения получило распространение большое количество типов и конструкций букс, которые можно объединить в отдельные группы. В зависимости от типа вагона их подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По типу подшипников их подразделяют на буксы с подшипниками качения и с подшипниками скольжения. По способу посадки внутреннего кольца роликового подшипника на шейку оси применяют буксы на горячей и на втулочной посадке. По типу торцевого крепления внутреннего кольца подшипника на шейке оси — с креплением гайкой или шайбой, а некоторые из них оснащаются упругими элементами. По количеству роликовых подшипников на шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов—с дополнительным упорным шариковым подшипниками. Существуют буксы с корпусом и бескорпусные, кассетного типа с коническими подшипниками, а также буксы с упругими элементами, смягчающими удары и поглощающими шумовые колебания.

Буксы с подшипниками скольжения подразделяют в зависимости от типа подшипника — с двух- и трехслойным подшипником. По типу смазывающих устройств — на подбивочные, польстерные и с механическими устройствами, имеющими нижнюю или верхнюю систему подачи смазки к шейке оси. По конструкции корпуса буксы применяют с цельным, разъемным корпусом и бескорпусные, а по типу крышки — с откидывающейся на шарнире или глухой крышкой, укрепляемой на корпусе на болтах.

Недостатки букс с подшипниками скольжения, приводящие к массовым задержкам поездов из-за перегрева букс, повышению затрат по техническому обслуживанию и ремонту вагона, нарушению безопасности движения поездов послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. все грузовые вагоны выпускают только на роликовых подшипниках.

Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения. Основными из них являются: снижение отказов примерно в 10 раз в связи с резким снижением случаев перегрева букс, в результате чего увеличиваются скорости движения поездов и ускоряется оборот вагонов; уменьшается сопротивление движению на 20 % при скоростях 60—70 км/ч, а при трогании с места — в 7—10 раз; сопротивление движению не зависит от времени стоянки поезда и низкой температуры окружающей среды; сокращается расход топлива и электроэнергии локомотивами до 10 %, расход смазки уменьшается примерно в 5 раз; исключается расход подбивочных материалов и баббита; отпадает необходимость в штате станционных смазчиков и в сезонных перезаправках букс, сокращается штат слесарей и осмотрщиков, а также количество пунктов технического обслуживания вагонов; ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др.

Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. Основными требованиями, предъявляемыми к буксам, являются: обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др. Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

Типовая букса с горячей (глухой подшипниковой) посадкой внутреннего кольца цилиндрических роликовых подшипников на шейку оси применяется в современных грузовых и пассажирских вагонах. При горячей посадке внутреннее кольцо подшипника, имея определенный натяг, нагревается и свободно одевается на шейку оси, а после остывания прочно охватывает шейку. В буксах современных вагонов применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом (рис. 3.17, а); однорядные с безбортовым внутренним кольцом и плоским приставным упорным кольцом.

В буксах вагонов прежних лет постройки использовали двухрядные сферические роликовые подшипники на втулочной посадке (рис. 3.17, б). Подшипники состоят из наружного 1 и внутреннего 3 колец, роликов 2 и сепараторов 4. Кольца и ролики изготавливаются из сталей марок ШХ4, ШХ15 и ШХ15СГ

Сталь марки ШХ4 регламентируемой прокаливаемости обладает более высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает более высокую устойчивость хрупкому разрушению по сравнению со сталями марок ШХ15 и ШХ15СГ.

Цилиндрические подшипники просты в изготовлении, стоимость их ниже других типов, но по сравнению со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам. Радиальная нагрузка, приходящаяся на цилиндрический ролик, распределяется равномерно по всей его рабочей длине, а у сферических подшипников неравномерно, что вызывает повышенные контактные напряжения в месте соприкосновения роликов и дорожек качения колец. В результате сравнения статистических данных эксплуатации долговечность цилиндрических роликовых подшипников в 6—8 раз выше, чем сферических, при равных габаритах и одинаковой радиальной нагрузке.

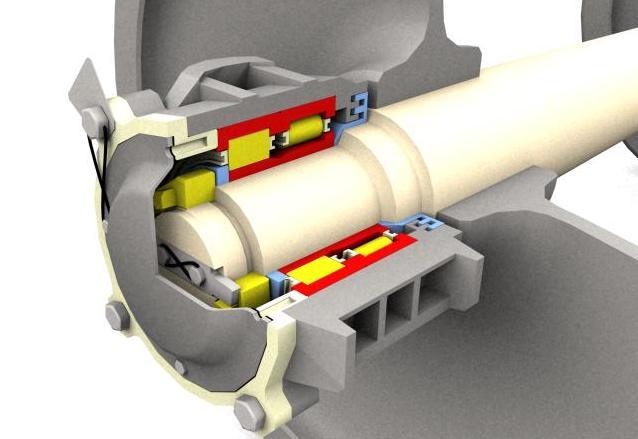

Конические роликовые подшипники на железных дорогах находят применение в кассетных буксах.

В буксах грузовых и пассажирских вагонов применяют подшипники на глухой посадке, а небольшое количество подшипников в буксах грузовых вагонов прежних лет — на втулочной (табл. 3.5).

Преимуществами букс на глухой подшипниковой посадке являются: снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника; сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс. Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий: обеспечения стабильности размеров внутренних колец; применения повышенных натягов; обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси; применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек.

Втулочная посадка позволяет расширить поле допусков на размеры шейки оси и отверстия внутреннего кольца, что упрощает технологию монтажа буксы; она не требует индивидуального подбора подшипников к шейке оси по натягу. Между тем, втулочная посадка обладает существенными недостатками: втулка, являясь дополнительной деталью, повышает стоимость подшипника, так как изготовить внутреннее кольцо с конусным отверстием более сложно, особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки.

На железных дорогах России получили наибольшее распространение буксы на горячей посадке подшипников вследствие их преимуществ.

Колесные пары локомотивов и вагонов имеют одну и ту же общую часть – ось. На оси с обоих сторон имеются специальные шейки, на которые и устанавливаются буксы. Буксы, надеваемые на шейки колесной пары, в принципе одинаковы для локомотивов и вагонов, но, конечно, несколько отличаются конструктивно.

Так что такое буксы?

Итак, буксы представляют собой стальные корпуса, в которых размещаются подшипниковые вкладыши, смазочные и подбивочные материалы (на иллюстрации букса раскрашена красным цветом). Через буксы на колесные пары передается вертикальная нагрузка от веса локомотива, а от колесных пар на рамы тележек – усилия тяги, торможения и боковые горизонтальные силы, на вагонах буксы обеспечивают передачу нагрузки от кузова и находящегося в нем груза через подшипники на шейки оси колесной пары. Букса ограничивает перемещение рамы тележки локомотива или вагона относительно колесной пары, предотвращает попадание посторонних предметов в буксовые подшипники, ну и естественно обеспечивает соединение колесных пар с рамой тележки.

Буксы различают по типу осей, применяемых подшипников, а также по конструкции, размерам корпуса и по виду смазочных и подбивочных материалов. По типу применяемых подшипников буксы могут быть с подшипниками скольжения и с подшипниками качения (роликовыми).

Буксы с подшипниками скольжения

Букса с подшипниками скольжения (на рисунке выше) представляет из себя литой корпус в котором размещается подшипник скольжения, вкладыш и польстер, уплотняющая шайба, вся это закрывается крышкой. Подшипники скольжения изготавливаются, как правило, из антифрикционного сплава – баббита. В этих буксах с подшипниками скольжения для подачи масла к шейкам оси применяют польстеры и подбивочные валики. Польстер состоит из металлического каркаса и прикрепленной к нему подушки с шерстяными фитилями. Каркас имеет верхнюю пластину, подпружиненную снизу спиральными пружинами. Такие буксы требуют постоянной заправки маслом, чтобы фитили или валики постоянно были погружены в него и шейка оси постоянно смазывалась в движении.

Буксы с подшипниками скольжения уже практически не эксплуатируются на подвижном составе, их работа требовала постоянного контроля за уровнем смазки, ее доливки, что существенно снижало пропускную способность железных дорог, вес поезда, и очень сильно увеличивало сопротивление подвижного состава. Приходилось часто производить технические стоянки поездов для обслуживания букс. Данные буксы применялись не только на вагонах, но и на паровозных тендерах, электровозах (ВЛ19, 22 и 23), тепловозах (ТЭ1 и ТЭ2).

Назначение крышки подшипника

и устройство буксового узла

В настоящее время все локомотивы и вагоны оборудованы буксами с подшипниками качения, т.е. роликовыми. Роликовые подшипники резко сокращают сопротивление подвижного состава при движении, что позволяет увеличить его скорость и полезную массу. При роликовых подшипниках сокращается расход энергии локомотива на 4 – 11%, снижается расход осевого масла, не требуются подбивочные материалы и баббит. Значительно увеличиваются межремонтные сроки буксового узла и также не требуется такая профессия как смазчик, что существенно снижает расходы на обслуживающий персонал.

В роликовых буксах локомотивов и вагонов (на иллюстрации выше) применяются однорядные и двухрядные подшипники, а ролики изготавливают цилиндрической и сферической формы. Для исключения набегания роликов друг на друга они помещаются в беззаклепочые сепараторы. Основными узлами роликовой буксы являются корпус и роликовые подшипники. Корпус закрывается двумя крышками, задняя непосредственно соприкасается с вращающей осью, поэтому имеет специальное лабиринтное уплотнение (для исключения выдавливания смазки). Подшипники на шейке оси закрепляются гайкой, имеющей стопорную шайбу, а расстояние между подшипниками устанавливается двумя дистанционными кольцами. Радиальные подшипники не должны воспринимать осевые усилия, для устранения которых в передней крышке буксы локомотивов установлен осевой упор. Торцовая поверхность упора имеет бронзовую наплавку и смазывается маслом, которое подается фитилем из масляной ванны корпуса буксы. На некоторых тепловозах буксы оборудованы упругими осевыми упорами с пружинами (на фотографии ниже корпус упора буксы отмечен желтым цветом).

Корпус упора буксы пассажирского вагона (отмечен желтым)

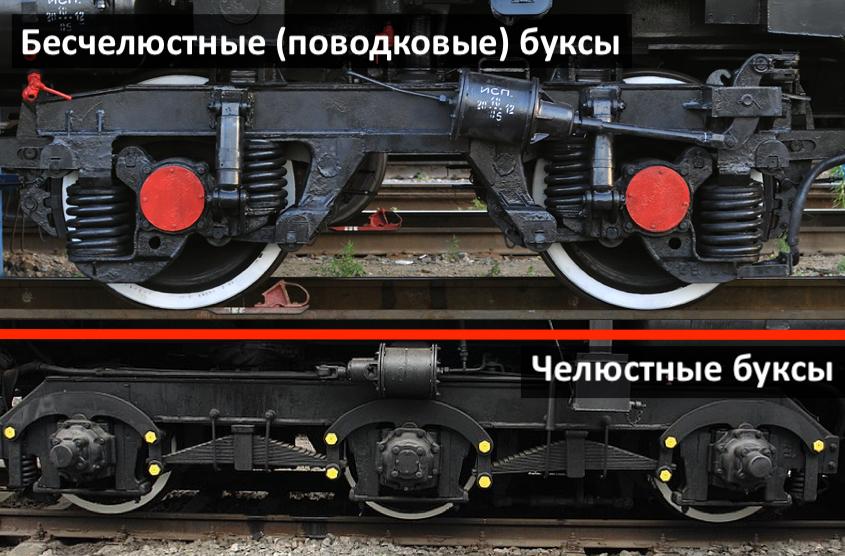

В буксах вагонов торцевой упор отсутствует, вся конструкция закреплена торцевой гайкой. Теперь буксы в сборе надеты на шейки оси, и мы подошли вплотную к буксовому узлу, именно он передает все усилия от колесной пары к раме тележки, а также боковые усилия, возникающие при вписывании экипажа в кривую и ударные нагрузки во время движения по неровностям пути, ну и конечно вес локомотива и вагона. На локомотивах применяют буксовые узлы двух типов: с буксовыми направляющими, расположенными на раме тележки (челюстные) и с резинометаллическими поводками (бесчелюстные).

Устройство буксового узла

На буксовых узлах челюстного типа передача всех усилий осуществляется непосредственно от корпуса буксы на направляющую рамы тележки (челюсти), поэтому к корпусу такой буксы приварены с боков наличники, которые смазываются маслом из ванн, с помощью фитилей. Поэтому локомотивная бригада всегда контролирует уровень масла в ваннах, и добавляет его из ручной масленки во время технического обслуживания локомотива. Ванны с фитилями закрываются сверху крышками на пружине, чтобы ее можно было легко поднять. В буксовом узле бесчелюстного типа передача всех усилий осуществляется через резинометаллические поводки, состоящие из стального корпуса и валиков. Перемещения буксы относительно рамы возможны вследствие упругой деформации резины, а передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через эти самые поводки, которые одним шарниром крепят к приливам корпуса буксы, а другим – к кронштейну рамы тележки. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. Бесчелюстной буксовый узел во время эксплуатации не требуется смазывать, поэтому современные тепловозы и электровозы имеют только бесчелюстные буксы.

На пассажирских вагонах устанавливаются, так называемые, крыльчатые буксы (на первой иллюстрации выделены красным цветов), конструкция которых схожа с конструкцией бесчелюстных букс локомотива, только поводков на них конечно нет, ведь передавать тяговые усилия вагону не нужно, а все нагрузки передаются на буксу через пружины. В грузовых вагонах буксы находятся и перемещаются в направляющих рамы тележки (на иллюстрации выше буксовый узел окрашен красным, белым и желтым цветами), практически также, как на локомотивах с челюстными буксами, только смазки и наличников в буксах вагонов не требуется.

Читайте также: