Обозначение допусков и посадок резьб на чертежах

Обновлено: 05.10.2024

Допуск и значение основного отклонения для размеров от 500 до 3150 мм определяются по формуле, приведенной в таблице. Людмила Фирмаль

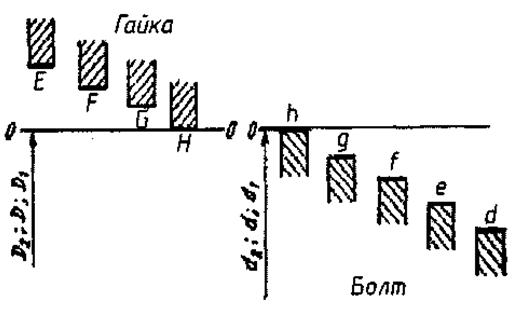

Помимо того, что эта система очень важна для международной унификации, она облегчает сборку соединений, позволяет наносить антикоррозийные покрытия и позволяет увеличить прочность многократных резьбовых соединений, подверженных переменным нагрузкам. Позволяет более широкое введение щелевых нитей. Посадка с разрывом. ГОСТ 16093 81 предусматривает пять основных отклонений (b, e, 1, § и b) для наружной резьбы и 4 (E, P, C и H) для внутренней резьбы для получения соединений с резьбовыми деталями с зазорами вы. Эти отклонения одинаковы для диаметров 12, 1 и O, O2 (рис. 12.5).

Основные отклонения E и P установлены только для специальных применений, где слой защитного покрытия имеет значительную толщину. На рисунке показана схема расположения поля допуска и основные отклонения диаметров наружной и внутренней резьб в зазоре. 12,5 и 12,6. Отклонения отсчитываются от номинального профиля резьбы (обозначенного жирной линией на рисунке 12.6) в направлении, перпендикулярном оси резьбы. Рисунок 12.5. Главное из -. Склонение метрики и D Посадка нить- Мусор G болт Рисунок 12.6.

Болт метрической резьбы допуска поля и положения Уход при посадке с разрывом Сочетание неприменимых основных отклонений образует посадку с минимальным зазором, равным нулю (см. Рисунок 12.1). Комбинация H S, T, e, b и O, E, P L, 8, 1, e 1 образует посадку с гарантированным клиренсом. Указанное основное отклонение внутренней резьбы определяет верхнее отклонение, а в случае внутренней резьбы — нижнее отклонение диаметра винта. Второе предельное отклонение зависит от степени точности принятого потока.

Сочетание основных отклонений, обозначенных буквами с допустимыми допусками точности, образует поле допусков диаметра винта. Поле допусков винта формируется путем объединения поля допусков среднего диаметра и поля допусков диаметра выступа (d или P1). В таблице приведены поля допуска, предоставленные системой. 12.1. В зависимости от ваших предпочтений, поле допуска, включенное в структуру, рекомендуется. 12.1.

Поле допуска болта и гайки Тост полюс. Допуск и длина. S. INCHIV.NIA 5 Н Прецизионный болт- (311411) — — (5K4b) Средний 5eb§ (511611) 6Y-61 м (7e6e) 7 x 8 (711611) Грубый — 88 (811) — (9e8e) — Гайка прецизионная-4Н-4Н5Н, 5Н-6Н Средняя (50) 5H (70) 7H Грубое поле 70 7N (80) 8H Точное приложение. Поля допуска, заключенные в скобки, не рекомендуется. Наиболее распространенными являются нити с небольшими зазорами (6H 6§). Там, где это разрешено, допускается использование полей допуска, образованных другими комбинациями полей допуска. Например, S6L, 8H6I, 5H6H.

Если возможно, комбинируйте поля допусков с одинаковой точностью. Когда резьба работает при высоких температурах, используются площадки с большими гарантированными зазорами (с возможностью компенсации температурной деформации, защиты соединений от заклинивания, разборки деталей без повреждений и введения смазки в зазоры) При условии), даже при незначительном повреждении грязи или пряжи, когда требуется быстрая и легкая конструкция детали, когда на резьбовую часть наносится значительная толщина антикоррозийного покрытия. Основное отклонение b и H равно нулю (см. Рис. 12.5).

Оставшееся отклонение определяется по формуле. Для болтов ez = — (80 + + PR); e ^ = — (50 + PR), исключая P 0,75 мм. ez = — (30 + 11P); ezv = — (15 + 11P); если гайка E1e = + (50 + PR), исключить P g 0,75. Е1Р = + (30 + 11Р); E1o = + (15 + 11P), где ez — верхнее отклонение болта, микрон E1 — гайка с низким отклонением: микрон; шаг P-винта, мм. Точность резьбы.

Установлена следующая точность (ГОСТ 16093 81): Для диаметра болта: Открытый 4; 6; 8 Средний … 3; 4; 5; 6; 7; 8; 9; 10 * Для диаметра гайки: Внутренний 4; 5; 6; 7; 8 Средний 4; 5; 6; 7; 8; 9 * Длина макияжа. Установите длину трех групп: 5-короткую, N-нормальную и L-длинную, чтобы выбрать степень точности в соответствии с длиной резьбы и требованиями к точности соединения. Макияжные длины от 2.24Р40Л до 6.7РсР 2 относятся к группе М. Длина макияжа, которая меньше нормальной, относится к группе 5 и относится к группе I ( 1 и единицы P-мм). Класс точности резьбы.

В соответствии с обычной практикой во многих странах поля допуска делятся на три класса точности: точный, средний и грубый. Понятие класса точности является условным (класс не показан на чертежах и калибрах, но является полем допуска) и используется для сравнительной оценки точности резьбы. Точный класс рекомендуется для резьбовых соединений со значительными статическими нагрузками и для небольших изменений характера посадки. Промежуточный класс — для резьбы общего назначения и крупной резьбы — для горячекатаных заготовок, резьбы с длинными глухими отверстиями и т. Д.

Также рекомендуется увеличить допуск на средний диаметр длины подпитки b для того же класса точности. Длина 5 на 1 градус меньше допуска, установленного для нормальной длины макияжа D . Например, для длины винта 5 необходимо использовать точность 5, точность N 6, точность b 7. Эта система позволяет выбрать точность винта в соответствии с вашим дизайном и техническими требованиями. Если не указано иное, допуск нити относится к длине самого длинного нормального макияжа или ко всей длине нити, если она короче самой длинной длины макияжа.

- Если длина макияжа относится к группе L или 3 (но короче, чем общая длина нити), это указывается в спецификации нити или технических требованиях. В таблице приведены допустимые поля, принятые различными классами точности. 12.1. Поток терпимости. Допуск для среднего диаметра винта является суммой. В основном диапазоне допусков всех диаметров по ГОСТ 16093-81 приняты несколько прецизионных значений 6. Допуск диаметра резьбы для нормальной длины макияжа с точностью до 6 мкм: TD6) = 180-3.15 ; = 90P0 M011; Ta, (6) = 230P0 7 (P 1 мм); То есть (6) = 1,32 ТН, (6), т.

Е = 433Р-190Р1-22 (Р 0,8 мм), где Л — среднее геометрическое экстремальных значений расстояния между номинальными диаметрами. Оставшаяся погрешность точности определяется путем умножения погрешности точности 6 на следующий коэффициент: Точность. 3 4 5 7 8 9 10 Коэффициент 0,5 0,63 0,8 1,25 1,6 2 2,5 Внутренний диаметр 1, допуск наружного винта и наружный диаметр наружного винта O не установлены. При той же степени точности резьбы допуск Te на 1 3 больше, чем допуск Ta. Спецификация прецизионных и метрических резьбовых соединений.

Поэтому, если работа прибора описывается известным дифференциальным уравнением, как динамическая характеристика, то можно получить передаточную функцию, полученную при решении этого уравнения операторным методом. Людмила Фирмаль

Обозначение поля допуска на диаметр резьбы состоит из цифры, показывающей точность и букву основного отклонения (например, 611, 6§, 6H). Спецификация поля допусков винта состоит из спецификации поля допусков среднего диаметра, размещенного первым, и спецификации поля допусков диаметра выступа (например, 7§6§; 5H6H). Если обозначение поля допусков диаметра выступа соответствует обозначению поля допусков среднего диаметра, они не должны повторяться с обозначением поля допусков резьбы (например, 6§, 6H).

Поле допусков винта обозначается тире после размера (например, болт M12 — 6§; гайка M12 — 6H; болт M12X1 — 6d; Гайка M12X1-6H, болт с круглой полостью — M12-6§-K). Посадка резьбы выражается в виде дроби, числитель указывает допуск гайки, а знаменатель указывает допуск болта (например, M12-6N 6§; левая резьба M12X1 1 N-6N 6§). Если длина макияжа отличается от нормальной, это будет обозначено обозначением нити M12-7§6§-30. 30 — длина макияжа, мм.

Спецификация на точность резьбы диаметром менее 1 мм по ГОСТ 9000 81 (СТ СЭВ 837 78): МО, 5 5 ЛЗ; МО, 5-4Н5; М0,5-4Н5 5ИЗ первоначально средний диаметр Поле допусков (точность и основное отклонение), секунда — погрешность A или 011. Регулируемая ГОСТ 16093 81 система допусков резьбы развивалась более технически. Допуск среднего диаметра правильного класса и гаек промежуточного класса был расширен, а допуск TD был расширен. Гайки и болты.

Дополнительное увеличение технологичности резьбы обусловлено возможностью назначения среднего диаметра и допусков диаметра выступов различной точности, где это необходимо. Помехи подходят. Если конструкция сборки не позволяет использовать болты, используется посадка с натягом среднего диаметра. Это связано с тем, что затягивание шпилек и автоматическое ослабление винтов могут происходить из-за воздействия вибрации, колебаний нагрузки и рабочей температуры. Примером является установка шпильки в корпус двигателя.

Шпильки должны быть надежно закреплены на корпусе, чтобы они не вращались во время сборки и эксплуатации или когда вы снимаете гайку (H L прикреплена к другому концу штифта и снимаете ее) для ремонта и проверки механизма. Должен быть ввернут. Посадка с натягом регулируется ГОСТ 4608 81 (СТ СЭВ 306 76) и применяется к метрической резьбе диаметром 5 45 мм и шагом 0,8 3 мм по ГОСТ 9150 81. На рисунке показано положение поля допуска для наружных и наружных резьб. 12,7. Помехи среднего диаметра подходят только для системы отверстий и имеют технические преимущества по сравнению с системой вала.

Допуски для средних диаметров резьбы для деталей, классифицированных в группы, не включают отклонение шага и компенсацию диаметра для углов наклона стороны профиля. Это связано с тем, что средний диаметр резьбы в гнездах и шпильках, указанных в стандарте, таков, что крутящий момент при затягивании соединения зависит от фактической посадки с учетом среднего диаметра, а не от конкретной посадки с учетом среднего диаметра резьбы. Это связано с тем, что селективное отклонение используется, когда максимальное отклонение классифицируется по группам.

Допуски на средний диаметр резьбы для деталей, не отнесенных к группе, являются общими. Максимальное отклонение внутреннего диаметра охватываемого винта составляет Рисунок 12.7. Регулировка допуска резьбы Допуск среднего диаметра и предельного отклонения формы полости винта. Верхнее предельное отклонение наружного диаметра внутренней резьбы не регулируется. В таблице приведены установленные допуски и посадочные поля Вы. 12.2. Длина резьбового соединения с посадкой с натягом: (1 1,25) 1, когда деталь с внутренней резьбой изготовлена из стали. (1.25 1.5) Части С чугунной внутренней резьбой.

Детали с внутренней резьбой выполнены из алюминиевых и магниевых сплавов. Дополнительные проверки подгонки требуются для других длин макияжа или других материалов. Для посадок с гарантированной плотной посадкой следует установить очень маленький допуск на средний диаметр. Для больших допусков комбинация размеров, которая создает наименьшую плотность, не гарантирует, что шип не будет вращаться. Для максимального затягивания шпилька может быть сломана или резьбовое гнездо. В связи с этим в случае затянутого винта устанавливается допуск на фактический средний диаметр винта.

Для точности раскроя уровня 2, для шпилек уровня точности 3 и 2 допуск до точности 2 определяется по формуле Т, (2) = 0,4Т ,, (6) = 36 ° С 4 44 ИТ, (2) = О.БЗТх, (6) = 48Р0 444 (12,8) (12-9) 12.2. Резьбовые допуски и совместимость — Совместим с полем допуска на винты R. мм VT I Сплав чугуна и алюминия 2g 2N5R 2N5S 2N5R 2N5S- Чугун, алюминий, магний-Зр (2) 2Н5Р (2) 2Н5С (2) 2Н5Р (2) 2Н5С (2) группа Sp (2) Sp (2) Новый сплав Зп (3) 2 Н4 Р (3) 2 Н4С (3) 2 Н4Б (3) Зп (3) 2 Н4С (3) Зп (3), разделенный на три группы P и e h ~ e.

Количество групп сортировки указано в скобках. Следовательно, допуск на резьбу гнезда на 2% больше, чем допуск. Для обеспечения более равномерного затягивания и увеличения прочности соединения резьбовые детали группируются и собираются из одной группы (см. Таблицу 12.2). При изготовлении плотной резьбы на наружном и внутреннем диаметрах обеспечивается гарантированный зазор для устранения засорения.

При установлении этих зазоров учитывайте, что после того, как винтовые пары привинчены из-за остаточной пластической деформации витка, внешний диаметр шпильки увеличивается, а внутренний диаметр винта с углублением уменьшается пропорционально увеличению интерференции. (В случае с пластиком). В результате фактический зазор между внешним и внутренним диаметрами намного меньше, чем нормализованный. Чтобы увеличить многократную прочность шипа, необходимо обеспечить зазор по внутреннему диаметру резьбы после завинчивания детали.

Что касается наружного диаметра, зазор после настройки детали может быть нулевым. Для винтов с натяжной посадкой устанавливаются половина допусков на угол профиля и шаг резьбы шпильки и раструба по длине с резьбой Отклонения между полушириной профиля и шагом резьбы контролируются только шпилькой. В случае вложенности эти отклонения предусматриваются при изготовлении соответственно точных резьбонарезных инструментов. Экспериментально установлено, что угол профиля резьбы близок к ошибке шага и максимально допустимое значение снижает крутящий момент на 10-25%, Угол профиля.

Погрешность половины угла профиля и шага затянутой резьбы должна быть сведена к минимуму. Поскольку на качество резьбовых соединений из-за посадки с натягом также влияют отклонения в форме резьбовых деталей, отклонения в форме наружной и внутренней резьбы, определяемые разницей между максимальным и минимальным фактическим средним диаметром, являются допусками среднего диаметра. Не должно превышать 25%. Перевернутый конус (то есть уменьшение диаметра от конца шипа до середины его длины) не допускается.

Точность формы резьбы в гнезде технически гарантирована и не может контролироваться напрямую. Посадки ZNbN Zr и ZNbN Zn разрешены к использованию без группировки. Эти посадки являются временными, и их использование требует дополнительной проверки. Пример обозначения резьбы: М12—2Н5С (2) Зр (2) — Поле допуска для наружного диаметра обозначенной наружной резьбы не показано. Кроме того, количество групп сортировки указано в скобках. Переходная посадка используется для одновременного заклинивания дополнительных шпилек вдоль конических ходов с резьбой, плоских буртиков и цилиндрических штифтов.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Обозначение поля допуска диаметра резьбы состоит из цифры, которая показывает степень точности, и буквы, которая определяет основное отклонение (например, 6h, 6g, 6Н). Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра (стоит на первом месте) и диаметра выступов (например, 7g7q, 4H5H).Если обозначение полей совпадают, в обозначении поля допуска резьбы пишут лишь один показатель (например, 6g, 6H).

Поле допуска резьбы указывают через тире после размера резьбы (например, болт М12— 6g; гайки М16— 6Н).

Посадки резьбовых деталей обозначают дробью: в числителе указывают поле допуска гайки, в знаменателе - поля допуска болта, например:

Согласно ГОСТ 16093-81 установлены резьбовые посадки с зазором. Для получения резьбовых посадок с зазором предусмотрено пять основных отклонений для болтов (d, e, f, g, h) и четыре для гаек (Е, F, G, Н). Эти отклонения одинаковые для d1, d2, d и D1, D2, D.

Основные отклонения Е, F установленные для специального использования при значительных толщах защитных покрытий.

|

Схемы расположения полей допусков метрических резьб с зазором рис. 3.

Рис. 3. Основные отклонения метрической резьбы при посадке с зазором

Отклонения отсчитывают от номинального профиля резьбы (на рис. 3. показанный нулевой линией) в направлении, которое перпендикулярно оси резьбы.

Переходные посадки для резьбовых соединений установлены за ГОСТ 24834-81.

ГОСТ 16093-2004

(ИСО 965-1:1998,

ИСО 965-3:1998)

Основные нормы взаимозаменяемости

Допуски. Посадки с зазором

Basic norms of interchangeability. Metric screw thread. Tolerances. Clearance fits

Дата введения 2005-07-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский и конструкторский институт средств измерения в машиностроении" (ОАО "НИИизмерения")

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 25 от 26 мая 2004 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

* Текст соответствует оригиналу. - Примечание изготовителя базы данных.

4 Настоящий стандарт включает в себя модифицированные основные нормативные положения (и приложения) следующих международных стандартов:

- ИСО 965-1:1998 "Резьба метрическая ИСО общего назначения - Допуски - Часть 1: Общие положения и основные данные" (ISO 965-1:1998 "General purpose metric screw threads - Tolerances -Part 1: Principles and basic data")

- ИСО 965-3:1998 "Резьба метрическая ИСО общего назначения - Допуски - Часть 3: Предельные отклонения для конструкционных резьб" (ISO 965-3:1998 "General purpose metric screw threads -Tolerances - Part 3: Deviations for constructional screw threads").

При этом дополнительные положения, учитывающие потребности национальной экономики указанных выше государств и особенности межгосударственной стандартизации, выделены курсивом

5 Приказом Федерального агентства по техническому регулированию и метрологии от 2 марта 2005 г. N 39-ст межгосударственный стандарт ГОСТ 16093-2004 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 июля 2005 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 7, 2005 год; поправка, опубликованная в ИУС N 4, 2006 год; поправка, опубликованная в ИУС N 5, 2015 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на метрические резьбы общего назначения с профилем по ГОСТ 9150, диаметрами и шагами по ГОСТ 8724 и ГОСТ 16967 и основными размерами по ГОСТ 24705 и ГОСТ 24706.

Допуски для резьб диаметром менее 1 мм - по ГОСТ 9000.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 9000-81 Основные нормы взаимозаменяемости. Резьба метрическая для диаметров менее 1 мм. Допуски

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения для резьбы - по ГОСТ 11708.

3.2 В настоящем стандарте приняты следующие обозначения:

- номинальный наружный диаметр внутренней резьбы (номинальный диаметр резьбы), мм;

- номинальный наружный диаметр наружной резьбы (номинальный диаметр резьбы), мм;

- номинальный средний диаметр внутренней резьбы, мм;

- номинальный средний диаметр наружной резьбы, мм;

- номинальный внутренний диаметр внутренней резьбы, мм;

- номинальный внутренний диаметр наружной резьбы, мм;

- номинальный внутренний диаметр наружной резьбы по дну впадины, мм;

- высота исходного треугольника, мм;

- группа длин свинчивания "короткие";

- группа длин свинчивания "нормальные";

- группа длин свинчивания "длинные";

, , , - допуски диаметров , , , , мкм;

- верхнее отклонение диаметров наружной резьбы, мкм;

- верхнее отклонение диаметров внутренней резьбы, мкм;

- нижнее отклонение диаметров наружной резьбы, мкм;

- нижнее отклонение диаметров внутренней резьбы, мкм;

- радиус впадины наружной резьбы, мкм;

- срез по впадине наружной резьбы, мм;

- минимальное значение нормальной длины свинчивания, мм;

- максимальное значение нормальной длины свинчивания, мм.

Резьба должна сопрягаться только по сторонам резьбового профиля (исключение составляют паронепроницаемые резьбы), поэтому основным параметром, определяющим характер посадки резьбовой пары, является средний диаметр. Допуски на наружный и внутренний диаметры устанавливают таким образом, чтобы исключить возможность защемления по вершинам и впадинам резьбы.

В бывшем СССР стандартизованы посадки с зазором (ГОСТ 16093—81), переходные (ГОСТ 24834—81) и с натягом (ГОСТ 4608—81).

Наиболее распространена посадка с зазором, при которой номинальный средний диаметр равен наибольшему среднему диаметру резьбы гайки. Расположение полей допусков метрической резьбы в посадках с зазором показано на (рис. 1). Отклонения (ГОСТ 16093—81) отсчитываются от линии номинального профиля резьбы в направлении, перпендикулярном оси резьбы.

Рис. 1 - Схемы расположения полей допусков для посадок с зазором наружной (вверху) и внутренней (внизу) метрической резьбы с основными отклонениями d, e, f, g, (а); h (б); E, F, G, (в); H (г)

Допуски для диаметров резьбы болтов и гаек определяются в зависимости от принятой степени точности, обозначаемой числами. Приняты следующие степени точности для диаметров болта и гайки: d=4, 6, 8; d2 — 4, 6, 7, 8; D1 — 5, 6, 7; D2 — 4, 5, 6, 7. Допуски диаметров d1 и D — не устанавливаются.

Установлены ряды основных отклонений — верхних es для наружной резьбы (болтов) и нижних EI для внутренней резьбы (гаек), которые определяют расположение полей допусков диаметров резьбы относительно номинального профиля.

Значения допусков диаметров зависят от степени точности и шага резьбы (допуск среднего диаметра зависит еще и от номинального диаметра резьбы). Стандартом регламентированы допуски среднего диаметра Td2, TD2, наружной и внутренней резьб, наружного диаметра Td наружной резьбы и внутреннего диаметра TD2, внутренней резьбы (см. рис. 2).

Допуски средних диаметров являются суммарными, включающими отклонения собственно среднего диаметра и диаметральные компенсации отклонений шага и половины угла профиля.

Поле допуска резьбы образуется сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (диаметра d для болтов и диаметра D1 для гаек).

Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, означающей основное отклонение.

Обозначение поля допуска резьбы включает в себя обозначение поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска наружного диаметра для болтов (внутреннего диаметра для гаек).

Если обозначение поля допуска диаметра по вершинам резьбы совпадает с обозначением поля допуска среднего диаметра, то его в обозначении поля допуска резьбы не повторяют.

- болт М10 — 6g;

- гайка М10 — 6Н;

- болт М10 X 1 — 6g;

- гайка М10 X 1 — 6Н.

Посадки резьбовых деталей обозначают дробью, в числителе которой указывают обозначение поля допуска гайки, а в знаменателе — обозначение поля допуска болта. Например: М10 — 6H/6g и М10×1 — 6H/6g.

В зависимости от требований, предъявляемых к точности резьбового соединения, поля допусков резьбы болтов и гаек установлены в трех условных классах точности (знаком ∗ отмечены поля допусков предпочтительного применения):

| Класс | Точный | Средний | Грубый |

|---|---|---|---|

| Болт | 4h | 6h; 6g ∗ ; 6е; 6d | 8h; 8g ∗ |

| Гайка | 4H; 5H | 5Н; 6Н; 6Н ∗ ; 6G | 7Н ∗ ; 7G |

Согласно ГОСТ 16093—81 допускаются любые сочетания полей допусков резьбы болтов и гаек, но сочетание полей допусков разных классов точности на средний и наружный (или внутренний для гаек) диаметры резьбы должно быть обосновано.

В соединениях шпилек с корпусами, а также при наличии специальных требований к резьбовым соединениям применяют переходные посадки, а также посадки с натягом. Неподвижность и прочность соединения обеспечиваются при посадках с натягом за счет натяга по среднему диаметру, при переходных посадках — за счет применения дополнительных элементов заклинивания: конического сбега, плоского бурта или цилиндрической цапфы.

Схема расположения полей допусков для посадок с натягом показана на (рис. 2, а). По наружному и внутреннему диаметрам предусмотрены зазоры, компенсирующие пластическое течение материала к вершинам резьбы. Для образования полей допусков в посадках с натягом установлены основные отклонения диаметров резьбы в зависимости от степени точности.

Рис. 2 - Схемы расположения полей допусков диаметров (а) и среднего диаметра (б) резьбы с натягом

При малых натягах не исключается вывинчивание шпилек в эксплуатации, а при чрезмерно больших натягах возможно скручивание шпилек и разрушение резьбы в корпусах при монтаже, поэтому на средние диаметры резьб деталей стандартом установлены более высокие степени точности: 3-я и 2-я — для шпилек, 2-я — для гнезд.

Для обеспечения более однородных натягов в партии соединений резьбовые детали сортируют на группы.

На (рис. 2, б) в качестве примера показаны схемы расположения полей допусков среднего диаметра резьбы М14×1,5 с натягом при сборке без сортировки на группы (случай А), а также с сортировкой на две (В) и три (С) группы. Номера сортировочных групп обозначены цифрами Ⅰ, Ⅱ, Ⅲ.

Посадки с натягом предусмотрены только в системе отверстия, что обеспечивает технологические преимущества. Рекомендуемые поля допусков и посадки приведены в табл. (ГОСТ 4608—81).

Сборка любого агрегата, состоящего из отдельных заранее изготовленных деталей невозможна без заранее предусмотренной системы допусков и посадок. Это обосновано реальными возможностями обрабатывающих станков. С одной стороны, невозможно добиться идеальной точности обработки, с другой стороны, не предусмотрев зазоры необходимой величины, невозможно будет собрать готовое изделие. В каждом конкретном случае величина таких зазоров определяется спецификой работы изделия и допустимой точностью обработки.

Обязательным правилом оформления конструкторской документации является не только правильное обозначение контуров и деталей конструкции, изображение проекций, указание размеров, но и обозначение на чертежах допусков. Существующая система обозначений предназначена для приведения обозначений к стандартизации и пониманию, нанесённых графических изображений и надписей. Составление подробной карты процесса производства требует утверждённых правил обозначения допусков формы и расположения поверхностей. Благодаря этому выбирают параметры обработки для получения требуемого класса точности. Система обозначений отклонения формы и расположения поверхностей позволяет подробно обозначить все необходимые данные. Она способствует получению высокоточных деталей, правильности сборки, проведению быстрого и качественного ремонта.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

В технологии по металлообработке допуском называют установленную стандартом величину, на которую разрешено изменять точность обработки.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Полем этого параметра называется ограниченная область пространства, на которой должны находиться все точки принадлежащие поверхности.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Читайте также: