Обработка кромки металлического листа

Обновлено: 04.07.2024

Одним из этапов подготовки металлических деталей для их сваривания в неразъемное соединение является работа с их кромками. Придание им определенной формы называется разделкой. С какой целью выполняют разделку кромок свариваемых деталей? Это необходимо для повышения качества будущей сварной конструкции. Скос кромок обеспечивает хороший провар по всей ширине шва. Кроме того, это гарантирует доступ инструмента сварщика к корню сварного шва. Это главные причины, для чего выполняется разделка кромок при сварке.

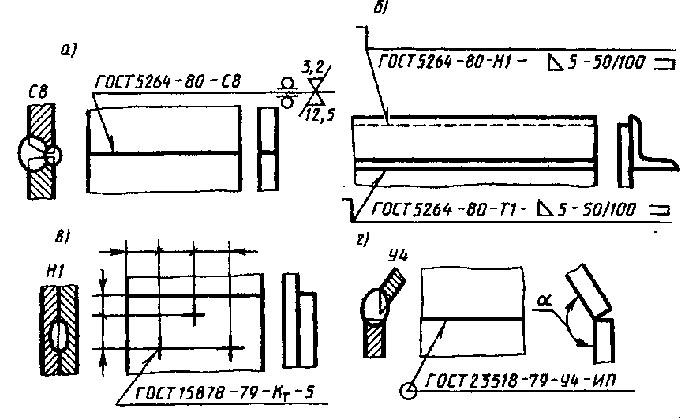

Размеры скосов относятся к конструктивным значениям, регламентируемым нормативными документами. Они разделяются в зависимости от формы соединений и способа сварки. Так, например, ГОСТ 5264, в котором содержатся требования к ручной дуговой сварке, не распространяется на соединения трубопроводов, описания которых изложены в ГОСТе 16037. При автоматической сварке и с применением полуавтомата следует обратиться к ГОСТу 11533. Суть разделки кромок под сварку заключается в удалении части металла на торце под определенным углом, называемым скосом.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой "β". Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой "α". Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой "С". Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой "b". Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой "L". Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как "h" и "в" соответственно.

- Катет шва. Обозначается буквой "К". Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Виды разделок

Классификация предлагает различные виды разделки кромок под сварку. Они находят применение в зависимости от толщины элементов, применяемой технологии, типа шва. Каждый вид получил название по латинской букве, которую он напоминает. Три вида имеют прямолинейный скос, а один - криволинейный.

V-образная

Является наиболее часто применяемой. Это объясняется простотой выполнения и возможностью использования для различных толщин свариваемых деталей. Диапазон толщин - от 3 до 26 мм.

Представляет собой разделку обеих кромок с одной стороны. Угол разделки - 60 градусов. Применяется для стыковых, угловых и тавровых соединений.

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке. Остаточные деформации при нагреве являются незначительными.

U-образная

Единственный вид криволинейного скоса. Иногда называется "рюмочным". Разделка кромок для сварки таким способом является наиболее трудной. Применение оправдано, когда необходимо получит высокое качество шва. Обе кромки скашиваются одинаково с одной стороны. Подходящая толщина деталей - от 20 до 60 мм. При сварке кромок таким способом происходит уменьшенный расход электродов. Вручную выполнять трудно, поэтому применяются кромкорезы.

К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Свои нюансы имеет сварка трубопроводов и других различных труб. Это потребует повышенной точности. Допустимое смещение кромок при сварке труб будет гораздо меньшем, чем у деталей, имеющих плоскую форму. Способом предупреждения появления значительного смещения является надежная фиксация соединяемых элементов. Оправдавшим себя методом фиксации является выполнение прихваток - коротких поперечных швов.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности. Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов. Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.

Интересное видео

Подготовка кромок может производиться болгаркой или напильником. Также следует обратить внимание на специализированное оборудование – кромкорезы (фаскосниматели, кромкоскалывающие машины, фаскорезы). Именно данному оснащению будет посвящена наша статья. Мы расскажем, какие бывают типы кромкорезов, сделаем обзор наиболее популярных моделей.

В некоторых случаях для получения качественного и надежного сварного соединения следует произвести разделку кромок:

- работа с толстостенными изделиями, толщина которых превышает 4 мм.;

- сварка труб;

- многослойная сварка;

- для исключения перекалки чугунных деталей следует производить разделку кромок;

- алюминиевые изделия, толщина которых более 2,5 мм., при сваривании непокрытыми электродами.

Ручные

Ручной фаскосниматель представляет собой переносной, достаточно легкий и компактный агрегат. Оборудование данного типа применяется для снятия фасок в отверстиях, эффективно обрабатывает прямые и радиусные кромки. Такое оснащение подходит для работы с листовым металлом и трубами.

Оснащение отличается универсальностью, может работать с различными материалами, выполнять разнообразный цикл поставленных задач. Благодаря своей продуктивности активно используется на строительных объектах, для реализации мелкосерийных работ, отлично подходит для бытового применения.

Оснащение ручного типа обладает следующими преимуществами:

- простота управления, специалист без предварительной подготовки может качественно выполнить обработку кромок, легко изменить угол и ширину снимаемой фаски;

- небольшие габариты обеспечивают мобильность;

- при работах расходуется меньше электроэнергии, чем при использовании стационарных аналогов;

- ручные фаскосниматели для труб и листового металла расходуют намного меньше электроэнергии, чем стационарные модели;

- не требуется наличие дополнительного пространства для расположения аппарата, сварщику не нужно беспокоиться о подготовке места к установке агрегата;

- широкие возможности по регулировке, т.е. работы могут выполняться под разными углами;

- эргономичность: наличие специальных рукояток обеспечивает комфорт и удобство для исполнителя, отсутствие вибрации гарантирует прорезиненное покрытие.

Также фаскосниматели ручного типа обладают некоторыми недостатками:

- предназначен для работы с небольшими по размеру заготовками;

- более низкая производительность, по сравнению со стационарными аналогами;

- необходимость дополнительной обработки труб перед их применением, листы можно сваривать сразу;

- нужна фиксация заготовки.

Видео

Следующий ролик позволяет представить наглядно работу ручных фаскоснимателей.

Мангуст

Оборудование российского производства серии “Мангуст” предназначено для работы с трубами, диаметр которых варьируется в диапазоне от 16 до 325 мм. Наиболее востребованной моделью оснащения данного бренда является ручной фаскосниматель для металлических труб Мангуст-2-Электро, технические характеристики которого представлены далее.

- Источник питания – 220 В.

- Вес укомплектованной запчастями машины – 16,3 кг.

- Потребляемая/входная мощность электропривода – 1,4/1,0 кВт.

- Частота вращения – 40-150 об./мин.

- Максимальная длина обработки – 50 мм.

- Минимальная длина трубы, необходимая для закрепления агрегата:

- прямая труба – 5 мм. + длина обработка;

- труба с прогибом – 48 мм. + длина обработки.

Трубные кромкорезы данного бренда пользуются активным спросом у исполнителей, поэтому фаскосниматель “Магуст” реализуются многими компаниями.

[ads-pc-2][ads-mob-2]![]()

Фаскосниматель ВМ-20 – ручной кромкорез, который производится компанией “Promotech” (Польша), предназначен для обработки кромок труб и листовых заготовок, позволяет снимать фаску в диапазоне от 15 до 60°, ширина фаски – 0-20°.

- Масса агрегата не превышает 21 кг.

- Удобен в эксплуатации.

- Движение по обрабатываемой поверхности выполняется за счет роликов, для проведения обработки необходимо небольшое усилие.

- Источник питания – 220-240 В / 50-60 ГЦ.

- Потребляемый ток – 12-14 А.

- Скорость обработки – 1,5 м/мин.

- Привод-двигатель электрический, однофазный, индукционный, с рабочим конденсатором W-1,8 кВт.

- Частота вращения – 2820 об/мин.

- Предохранитель – 2 А/ 250 В; степень защиты – 1Р54.

- Две фрезерные головки с твердосплавными пластинами обеспечивают обработку кромок.

![]()

Ручной кромкорез для листового металла ФС-10 эффективно, оперативно и чисто снимает фаску шириной до 10 мм. с изделий из низкоуглеродистых, низколегированных и нержавеющей сталей, производится компанией “Хайтек Инструмент” (Россия). Также может применяться для обработки перпендикулярно обрезанных труб диаметром от 600 мм.

Фаскосниматель ФС-10 обладает отличными техническими характеристиками:

- Максимальный угол снятия фаски – 60°.

- Масса агрегата без оснастки составляет 15 кг.

- Напряжение питания – 220 В.

- Частота вращения – 3000 об/мин.

- Мощность двигателя – 570 Вт.

- Скорость обработки – 1 м/мин.

- Оснащен пятью твердосплавными пластинами.

- Электрический привод.

EKF-300/450

![]()

Переносной фаскосниматель EKF-300/450 используется для снятия прямо- и криволинейных фасок с внутренних и наружных, прямых и радиусных кромок, а также для торцов труб. Подходит для обработки черной и нержавеющей сталей, невязких сплавов цветных металлов. Производитель – BDS Maschinen (Германия).

- Максимальная глубина фаски – 8 мм.

- Угол снятия фаски – 30/45°.

- Напряжение питания – 220 В.

- Мощность – 1500 Вт.

- Частота вращения – 6000 об/мин.

- Масса – 4,6 кг.

- Толщина обрабатываемого изделия – любая.

- Электрический привод.

Rothenberger

![]()

Ручной фаскосниматель Rothenberger – линейка оборудования, которое производится одноименной немецкой компанией. Данные кромкорезы делятся на внешние и внутренние, отличаются универсальностью, быстро и чисто выполняют снятие внутренних и внешних фасок, а также производят очищение поверхности.

- Масса агрегата не превышает 100 гр.

- Фаскосниматели подходят для обработки кромок труб, диаметр которых составляет от 3 до 54 мм.

Ручные фаскосниматели делятся на два вида, в зависимости от используемого привода: электрический и пневматический. Каждый тип оснащения обладает собственными преимуществами и недостатками. Кроме этого, между двумя данными видами оборудования существуют различия в технических характеристиках, с которыми можно ознакомиться далее.

[ads-pc-3][ads-mob-3]Электрические

Фаскосниматели с электрическим приводом работают от соответствующих сетей. Основным достоинство – электрические сети распространены повсеместно, найти источник питания и подключить агрегат легко и просто.

В качестве недостатка следует отметить необходимость обязательного соблюдения техники безопасности, в противном случае, исполнитель рискует получить удар током.RIDGID (видео)

Данная модель может работать как с трубами, так и с листовым металлом.

![]()

GTW-2100GTW-2100 – фаскосниматель электрический для труб и плоских поверхностей, подходит для работы со сталью, нержавеющей сталью, цветными металлами и другими материалами.

- Максимальный угол снятия фаски – 90°.

- Максимальная ширина фаски – 22 мм.

- Максимальная глубина фаски – 15 мм.

- Минимальный диаметр трубы – 101, 6 мм.

- Мощность – 1700 Вт.

- Масса агрегата – 6,5 кг.

- Три режущие сменные пластины.

![]()

К1755- Мощность – 1200 Вт.

- Частота – 50 Гц.

- Напряжение питания – 220 В.

- Осевое перемещение резца – 15 мм.

- Частота вращения не превышает 200 об/мин.

- Масса аппарата не более 11 кг.

![]()

ФС-22МФаскосниматель ФС-22М – электрический аппарат для обработки кромок листовых материалов.

- Мощность двигателя – 1100 Вт.

- Напряжение питания – 220 В.

- Частота вращения – 3000 об/мин.

- Вес аппарата без оснастки – 20 кг.

- Скорость обработки – 1 м/мин.

![]()

ФС-22Фаскосниматель ФС-22 предназначен для обработки листов и труб из следующих материалов: сталь, нержавейка и легкие сплавы. Многофункциональность делает этот агрегат популярным, поэтому следует ознакомиться с его техническими характеристиками.

- Мощность двигателя – 100 Вт.

- Максимальная ширина фаски – 22 мм.

- Глубина фаски – 11,5.

- Угол снятия фаски – 15-60°.

- Частота вращения – 3000 об/мин.

- Масса – 20 кг.

- Скорость обработки – 1 м/мин.

Пневматические

Кромкорезы в пневматическим приводом станут отличным вариантом в случае отсутствия электричества или присутствия опасности повреждения проводов. Основной недостаток – исполнителю понадобится дополнительное оборудование – источник сжатого воздуха, например, компрессор.

ВАЖНО!Иногда обработка кромок должна вестись в условиях, в которых запрещено использование электричества. Тут пневматика будет незаменима.

![]()

ТТ-80Фоскисниматель ТТ-80 – пневматический кромкорез, предназначенный для внутренней и наружной фаски труб. Крепление на изделие осуществляется с помощью трех самоцентрирующих кулачков.

![]()

НТ1738МФаскосниматель НТ1738М оснащен пневмоприводом, применяется для обработки кромок труб, внутренний диаметр которых составляет 60-102 мм.

Крепление аппарата осуществляется с внутренней стороны изделия.

- Мощность двигателя – 200 Вт.

- Осевое перемещение резца – 15 мм.

- Частота вращения – 220 об./мин.

- Масса оборудования – 12 кг.

Видео (FUJI)

Небольшой видеообзор оборудования от производителя FUJI.

Для металлических труб

Кромкорез для труб активно применяется в строительной сфере. Без данного оснащения достаточно проблематично представить монтаж различных систем, будь то отопительная магистраль или водопровод. Трубный фаскосниматель обладает несколькими особенностями:

- компактные размеры позволяют использовать установки в различных ситуациях;

- оснащение аппаратов сменными кулачками для надежного крепления;

- трубный фаскосниматель для металлических труб отличается достаточно небольшим весом, не более 20 кг.;

- возможность работы с трубами большого диаметра.

Несмотря на растущую популярность пластиковых труб, часто сегодня исполнителями используются металлические конструкции. Таким образом, популярен фаскосниматель для стальных труб.

![]()

Rothenberger 11006Фаскосниматель Rothenberger 11006 предназначен для зачистки поверхности от заусенцев, однако, подходят и для снятия кромок. Данные кромкорезы делятся на внешние и внутренние, отличаются универсальностью, подходят для работы с трубами из стали, меди, нержавеющей стали. Для исполнителей, которые ищут качественный фаскосниматель для медных труб, рекомендуется обратить внимание на данную модель.

- Вес – 40 гр.

- Минимальный диаметр трубы – 3 мм.

- Максимальный диаметр трубы – 36 мм.

- Ножи из легированной стали дополнительно отшлифованы, что повышает остроту.

![]()

Линейка оборудования под ТМ AGP включает большое разнообразие кромкорезов, выпуском которых занимается одноименная компания. Наиболее востребованным агрегатом является электрический фаскосниматель для труб AGP EB24.

Данная установка подходит для обработки различных материалов: сталь, нержавейка, медь, алюминий, пластик и другие. Функциональность аппарата делает его востребованным у профессиональных исполнителей. Поэтому для желающих приобрести фаскосниматель для нержавеющих труб стоит обратить внимание на данную модель.

- Максимальная толщина фаски – 21 мм.

- Угол снятия фаски – 15-60°.

- Диаметр труб – 150-350 мм.

- Мощность – 1100 Вт.

- Напряжение – 220-240 В / 50-60 Гц.

- Частота вращения – 3000 об/мин.

- Вес равен примерно 20,5 кг.

![]()

HuaweiДля листового металла

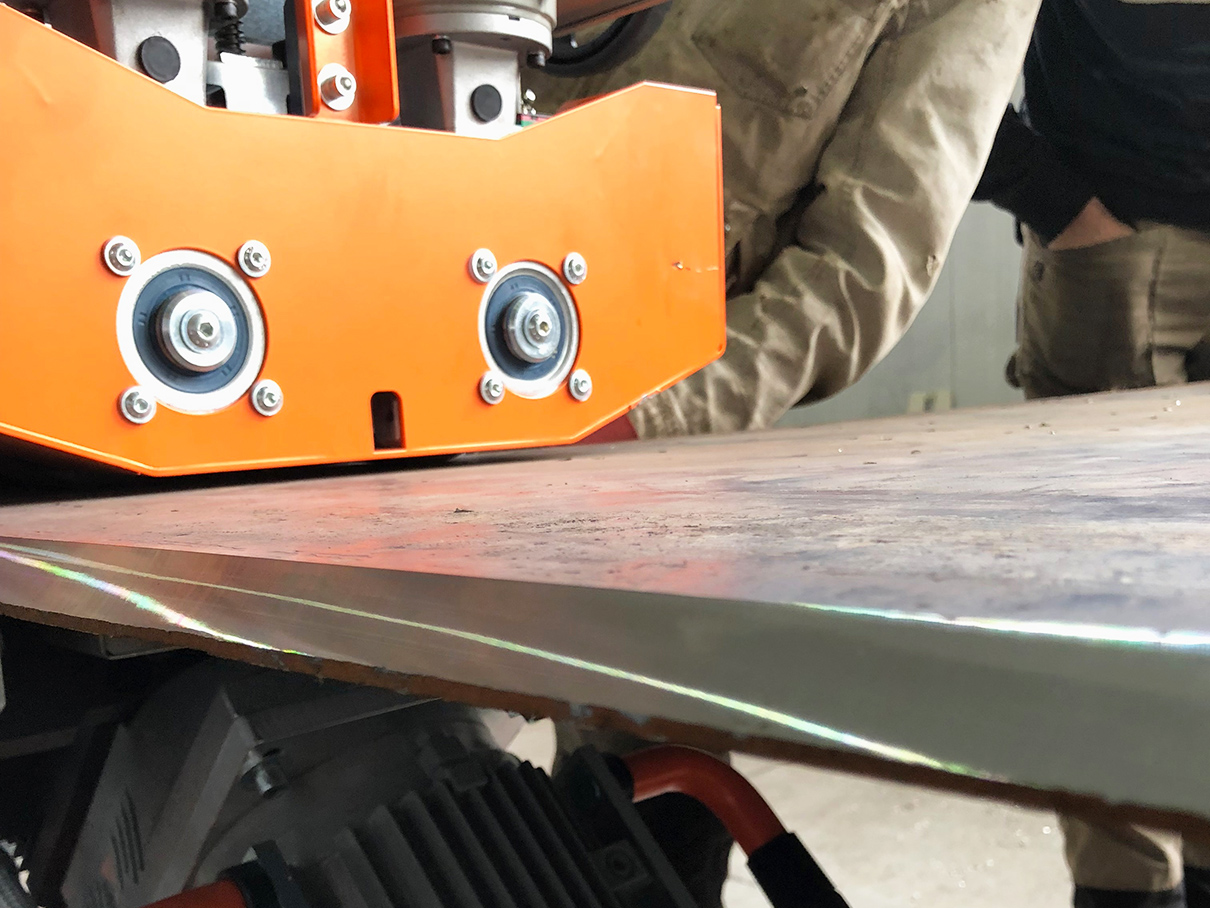

Металл листового формата широко используется в различных сферах и областях. Поэтому фаскосниматель для листа востребован среди исполнителей различного уровня. Оснащение подобного типа обладает конструктивными особенностями: наличие опорных роликов позволяет кромкорезу удерживать на плоской поверхности, прижиматься к торцу и осуществлять обработку; эргономичная рукоятка гарантирует удобство и легкость в перемещении агрегата без особых усилий.

![]()

МТ-24Фаскосниматель МТ-24 предназначен для обработки кромок листовых металлических материалов, применяется при изготовлении и монтаже металлоконструкций.

- Максимальная ширина фаски – 22 мм.

- Максимальный угол снятия фаски – 60°.

- Мощность – 1100 Вт.

- Частота вращения – 3600 об/мин.

- Масса – 19,3 кг.

- Количество фрез – 2 шт; количество пластин на фрезе – 12 шт.

CHP-12

![]()

CHP-12 – фаскосниматель, применяемый для обработки одно- и двухсторонних кромок листовых материалов из нержавеющей и углеродистых сталей, алюминия и его сплавов.

Производителем данной универсальной установки является компания “CeVisa” (Испания).

- Максимальный угол снятия фаски – 45°.

- Максимальная ширина фаски – 12 мм.

- Максимальная глубина снятия – 8,7 мм.

- Скорость обработки – 2,6 м/мин.

- Толщина обрабатываемой заготовки не должна превышать 40 мм.

- Мощность привода – 2200-3000 Вт.

- Напряжения питания – 380 В.

- Частота вращения – 1400 об/мин.

- Масса – 65 кг.

Также следует отметить, что данная установка может применяться и для работы с трубами от 100 мм.

![]()

UZ-12Автоматический фаскосниматель UZ-12 производится компанией “NKO Machines” (Чехия). Данный аппарат предназначен для работы по верхней и нижней кромкам, применяется для обработки чугуна, нержавеющей стали, меди, алюминия и латуни, обладает высоким уровнем производительности. Агрегат может устанавливаться на лист в вертикальном и горизонтальном положении.

- Максимальный угол снятия фаски, достигаемый при помощи оснастки – 50°.

- Максимальная ширина фаски – 12 мм.

- Максимальная толщина листа – 35 мм.

- Минимальный размер заготовки – 60 х 60 мм.

- Скорость обработки – 1,8 м/мин.

- Мощность двигателя – 400 Вт.

- Важно! Небольшой вес 30 кг. позволяет использовать установку в качестве как мобильного, так и стационарного станка.

Резцы

Резцы – основная деталь фаскоснимателя, которая производит разделку кромок. Модели оборудования оснащены стальными сменными резцами.

Сварщикам предлагается 2 вида резцов:

- фасонные применяются для обработки внутренних и наружных, а также торцевых поверхностей сложной конфигурации;

- торцевые используются при обработке простых по форме изделий.

Благодаря сменным режущим деталям, машина может изготавливать фаски под разными углами:

- плоские резцы обрабатывают кромки по углом в 0°;

- конические резцы: 15; 30; 37,5; 35; 60°;

- внутренние конические резаки – 15°.

Ознакомившись с данной информацией, исполнитель сможет выбрать необходимую модель фаскоснимателя и резцов для оборудования.

![разделка кромок под сварку]()

О СВАРКЕ

Прочность сварного соединения зависит от особенностей образования ванны расплава и глубины провара металла на стыке деталей. Чтобы обеспечить однородность слоя, на краях толстостенных заготовок формируют скос, который обеспечивает доступ ко всей глубине шва. Данная операция называется разделкой кромок под сварку.

Для чего проводится разделка металлических кромок

Разделка кромок – это изменение геометрии стыка деталей. На одном или обоих торцах выполняется по 1-2 фаски, что увеличивает ширину зазора и длину соединяемых поверхностей. Эта операция необходима лишь для деталей толщиной более 3 мм, поскольку с увеличением этого параметра изменяется конфигурация сварочной ванны и глубина провара.

![Разделка кромки под сварку]()

Разделка металлических кромок позволяет достичь следующих результатов:

- дает сварщику доступ к центральной (корневой) части шва;

- увеличивает объем сварочной ванны, уменьшает перепад температур по толщине детали в процессе работы;

- обеспечивает однородность диффузионного слоя и меньшие внутренние напряжения в кристаллизованном металле после застывания;

- снижает риск образования участков непровара, раковин, пустот и других дефектов соединения.

Нарушение технологии разделки, неправильное положение электрода относительно кромок или ошибки в выборе типа скоса приводят к неравномерной форме сварного шва, прожогам, непроварам и другим дефектам.

Подготовка заготовок под разделку

Процедура состоит из таких этапов:

- Расчет конфигурации и угла фаски. Угол разделки кромок определяется типом соединения, назначением детали и толщиной металла.

- Зачистка торцевых поверхностей. Эта операция выполняется для снятия ржавчины, оксидного слоя, окалины и других твердых загрязнений. Плохая очистка заготовок приводит к возникновению пор, непроваров, шлаковых включений и наплывов. Слой оксидов можно удалять как механическим, так и химическим способом. В большинстве случаев для обработки используют стальные щетки, шлифовальные станки, наждачную бумагу или напильник. При механической зачистке снимают до 2 мм металла.

- Удаление загрязнений. Следующим этапом подготовки является тщательная очистка торцов от масла и других веществ, которые могут привести к необратимым дефектам шва. Для обезжиривания поверхностей применяют органические растворители. Для очистки кромок от оксидной пленки – сильные кислоты.

- Разделочные операции. Последний этап обеспечивает доступ ко всей поверхности стыка и корректирует форму кромок.

На производстве используют такие типы технологических операций:

- правка молотком вручную: применяется для подготовки металлических плит;

- механическая отделка: выполняется правильными валиками, которые устраняют коробления, неровности и другие дефекты поверхности;

- разметка детали: проводится, если сварка необходима в ходе ремонтных работ или шов имеет сложную криволинейную форму;

- термообработка: применяется для снятия термических напряжений, диффузионного выравнивания состава и повышения пластичности металла.

Чтобы избежать образования трещин и высоких остаточных напряжений, используют метод предварительного подогрева деталей.

Обозначения на чертежах

На чертеже детали изображают конструктивные элементы, тип и сторону сварочного шва. Разделку и подготовку кромок проводят в соответствии с ГОСТом, который описывает указанное соединение.

![Обозначение швов]()

В описании швов на документе обязательно ставят номер технологического стандарта.

Нетипичные соединения описывают в таблице сварных швов, указывая необходимую конфигурацию разделки.

Угол при разделке кромок

Рекомендуемый параметр зависит от формы и назначения свариваемого элемента. Тип фаски определяется толщиной деталей. Если этот размер менее 3 мм, то для подготовки кромок достаточно зачистки или отбортовки.

Отбортовка предполагает загиб свариваемых кромок для более прочного соединения тонких металлических листов.

Для трубопроводов

Требования к подготовке кромок при сварке трубопроводов различаются в зависимости от размеров элементов, материалов, условий эксплуатации и других параметров. ГОСТ 16037-80 предусматривает несколько допустимых типов соединения:

При сварке отвода встык необходимо выполнить скос одной или обеих кромок под углом 45°. Важным условием прочности шва является равная толщина граничащих деталей. Если отводящий фитинг присоединяется под углом, то допускается сварка без предварительной разделки.

Штуцеры, которые присоединяются к трубе основного диаметра для присоединения шлангов или отвода потока, ввариваются под углом или внахлест. В обоих случаях соединение выполняют с одной стороны и без разделки.

Подготовка торцов производится механическим или газотермическим методом.

Особенности соединения других элементов трубопровода определяются только типом соединения и толщиной металла.

Для резервуаров и сосудов

К сварке сосудов и резервуаров предъявляются повышенные требования. Их содержимое может находиться под высоким давлением, иметь критическую температуру, быть химически или радиоактивным. Полученный шов должен быть сплошным, не иметь участков непровара и газовых пор, эффективно противостоять механической нагрузке и коррозии.

В большинстве случаев резервуары проваривают с двух сторон. Это обеспечивает равномерную толщину и качество соединения. Технологический стандарт сварки сосудов предусматривает следующие правила разделки кромок:

- для стенок до 3 мм – без скоса;

- при толщине детали от 3 до 25 мм – Х- либо V-образная разделка;

- для стенок от 26 до 60 мм – U-образная обработка торцов;

- при толщине резервуара более 60 мм – специальные комбинированные методы разделки.

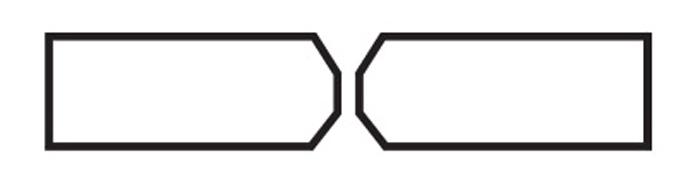

При стыковом соединении

В этом случае свариваемые заготовки находятся в одной плоскости, а торцевые поверхности разделяет небольшой зазор.

При правильном выборе метода сварки и разделки в месте перехода образуется прочная диффузионная зона, которая хорошо выдерживает механические нагрузки.

Сварка встык с разделкой торцов применяется для ответственных и точных конструкций. Если толщина заготовок составляет менее 3 мм, перед формированием соединения достаточно сделать отбортовку. Если длина стыка составляет от 3 до 25 мм, то необходимо выполнить односторонний скос. Детали толщиной от 26 до 60 мм варят после двухсторонней разделки торцов.

Для угловых соединений

Торцы угловых соединений могут обрабатываться без фаски, с разделкой или отбортовкой кромок. Чтобы отнести шов к этой категории, угол между свариваемыми сторонами должен составлять более 30°.

Для швов данного типа применяются более строгие границы размеров, чем для стыковых соединений:

- до 1 мм – необходима только механическая шлифовка и зачистка краев;

- от 1 до 3 мм – проводится отбортовка;

- от 3 до 20 мм – скашивается 1 из соединяемых кромок (тип фаски выбирается в зависимости от конфигурации детали);

- от 21 до 50 мм – рекомендуется выполнить 2-сторонний скос обоих торцов.

Для двутавровой балки

Двутавровая балка – это стандартный профиль, который применяется в строительстве и машиностроении. Его сечение напоминает букву Н, развернутую на 90°. В конструкциях он выполняет несущую функцию.

В зависимости от толщины профиля применяют следующие виды разделки кромок под сварку:

- до 4 мм – без скоса;

- от 4 до 25 мм – изменение геометрии 1 торцевой поверхности;

- от 26 до 60 мм – формирование двухсторонней фаски.

При других размерах детали применяют специальные типы разделки, однако прокат большей толщины редко применяется в производстве.

Таблица для деталей разной толщины

Выбор отделки торцов и характера соединения в зависимости от толщины и стыка деталей

Формы скосов

Способ оформления торцевых поверхностей зависит не только от толщины деталей, но и от нагрузки на сварочный шов. Конфигурация кромок определяет размер зоны термического действия, форму шовного валика, интенсивность прогрева и другие параметры, которые влияют на прочность соединения.

V-образная

Такой скос является самым распространенным способом оформления торцов деталей. Его применяют при сварке металлических листов толщиной от 3 до 60 мм. Для ответственных конструкций границы размеров составляют 3-26 мм.

Угол зависит от количества обработанных кромок. Его разделка односторонняя, то фаску выполняют под 50°, если двухсторонняя – под 60°.

![V-образный скос]()

K-образная

Разделку применяют для толстостенных деталей, которые соединяют встык или под прямым углом. При данном типе оформления скосы выполняются только на одной из кромок, но с обеих сторон.

![k-образный скос]()

В процессе сварки разделанная деталь прогревается сильнее, чем необработанная.

Угол фаски выбирают в зависимости от сварочного аппарата:

- при ручном газопламенном оборудовании – 40-45°;

- при электродуговом – 30-35°.

Свободные края притупляют на высоту 1-3 мм. Недостаточная подготовка грани может привести к прожогу шва, а чрезмерная – к непровару.

U-образная

Криволинейная (U-образная) разделка позволяет сэкономить электроды, обеспечить равномерное проваривание и ускорить процесс. Зона термического влияния при этом способе оформления торцов меньше, чем при V-образной разделке, поэтому соединение получается более прочным.

Криволинейные фаски выполняют на заготовках толщиной 20-60 мм. В зависимости от размеров и назначения детали разделку выполняют с одной или обеих сторон.

![U-образный скос]()

X-образная

Эту разделку проводят при двухстороннем соединении и большой толщине заготовок. В вертикальной плоскости она представляет собой V-образные скосы, выполненные с каждой стороны деталей. Благодаря большому объему сварочной ванны и доступу к корневой части шва готовое соединение способно работать под большими нагрузками.

![x-образный скос]()

Шовные валики при Х-образной форме кромок получаются более широкими, чем при U-образной. Швы наплавляются послойно.

Рекомендованный угол разделки составляет 45 или 60°. Чем более вязким остается металл при высокотемпературном воздействии, тем больший параметр скоса выбирают при подготовке кромок.

![Обозначение разделки кромок]()

Разделка трещин в металле

Заваривание трещин в металле без предварительной подготовки краев приводит к распространению дефекта даже при незначительных механических нагрузках. Обработку поверхностей разрушения (изломов) необходимо проводить по всей глубине и протяженности.

Подготовку треснувших деталей проводят в такой последовательности:

- Измерение границ повреждения. Определение концов трещины позволяет правильно выбрать точки сверления и предотвратить дальнейшее распространение дефекта. Если границы трещины сложно определить визуально, то можно нагреть поврежденную зону газовой горелкой до +100…+150°С.

- Нанесение разметки. Обнаруженные концы нужно обозначить с помощью кернера. Лунки, оставленные инструментом, являются ориентирами при установке сверла.

- Сверление. Концы дефекта обрабатывают сверлом диаметром 6-12 мм. Если толщина треснувших заготовок составляет более 100 мм, то диаметр инструмента увеличивается до 20-25 мм. Центр отверстия должен совпадать с концом дефекта или отступать от него на 3-5 мм. Для обеспечения полного провара трещины отверстия на концах обрабатывают зенкером на 35-50% толщины заготовки. Если сверление невозможно по технологическим причинам, то отверстия в детали можно выполнить газокислородным резаком.

- Разделка краев. Обработку кромок производят механическим или термическим методом. В зависимости от толщины заготовки выбирают V- или Х-образную форму края. Разделывать металл необходимо не менее чем на 3 мм глубже залегания трещины. Сквозные дефекты обрабатывают с обеих сторон, поскольку двухсторонний шов позволяет сэкономить расходные материалы и повысить прочность детали.

При заварке трещин длиной более 300 мм, а также заходящих на отверстия и заклепки, применяют специальные методы подготовки поверхностей.

Методы обработки кромок под разделку

Для оформления краев деталей под сварку используют ручные, механические и термические методы. Ручная разделка производится напильником, молотком, зубилом, наждачной бумагой и другими слесарными инструментами.

Выбор оборудования для механической обработки зависит от типа заготовки:

- для тел вращения – токарный, карусельный станок;

- для прямолинейных деталей – шлифовальные и фрезеровочные станки;

- для криволинейных стыков – универсальные центры механической обработки, фрезеровочные станки.

Термическая разделка кромок выполняется с помощью газокислородного, лазерного или плазменного резака. После газовой обработки торцов требуется ручная доводка края.

Оборудование для механической разделки кромок

При подготовке кромок под сварку применяют следующее оборудование:

- угловые шлифовальные машины (УШМ);

- столы и вальцы для механической правки металла;

- роликовые ножницы;

- гибочные установки (для отбортовки);

- токарный, карусельный, фрезеровочный и расточный станки;

- фаскосниматели;

- кромкорезы.

Для зачистки торцевых поверхностей применяют дробеструйные и пескоструйные установки.

![Оборудование для разделки]()

Контроль качества готовой поверхности

Предъявляются следующие требования:

- на свариваемых торцах отсутствует пыль, ржавчина и окислы, следы лакокрасочного покрытия, масла;

- поверхность имеет ровную форму, без кривизны;

- отсутствуют перепады скоса, острые углы на кромках (выступы и углы закругляются при механической обработке);

- зазор между краями составляет 0,4 мм, а наклон фаски соответствует рекомендациям в зависимости от толщины заготовки.

Проверка состояния поверхности проводится визуальным методом. Для контроля геометрических параметров разделки используют штангенциркуль, угломер и универсальный шаблон сварщика (УШС-3).

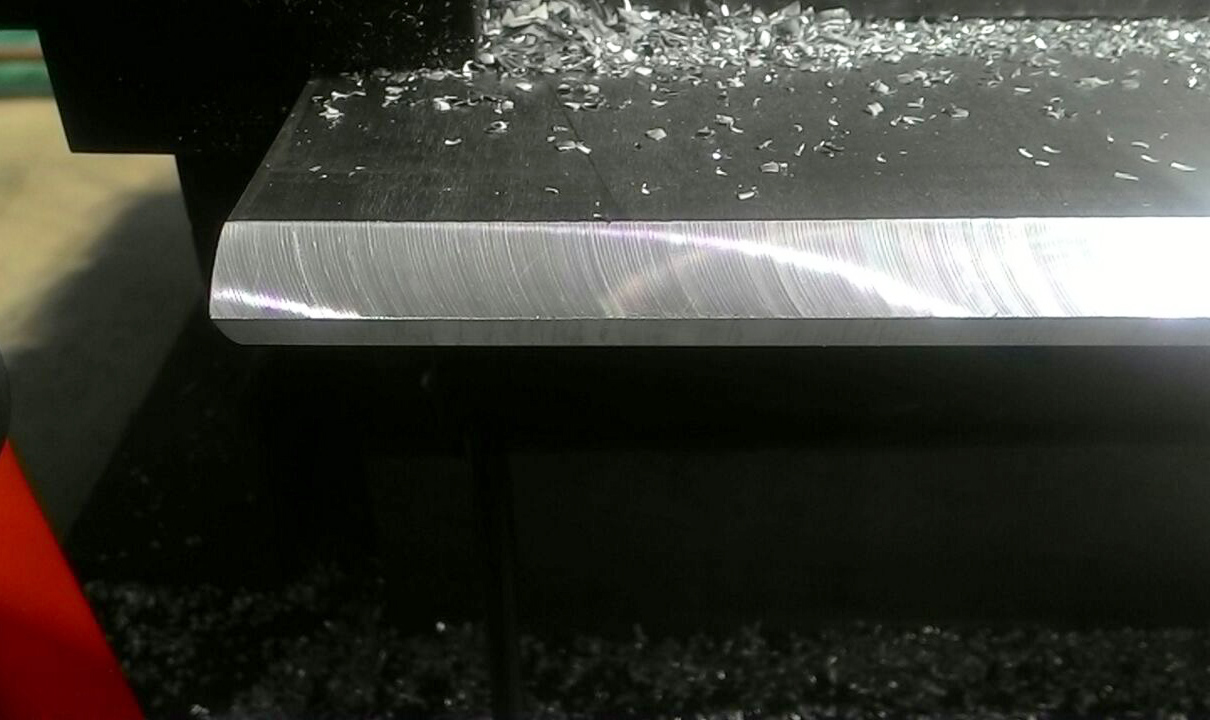

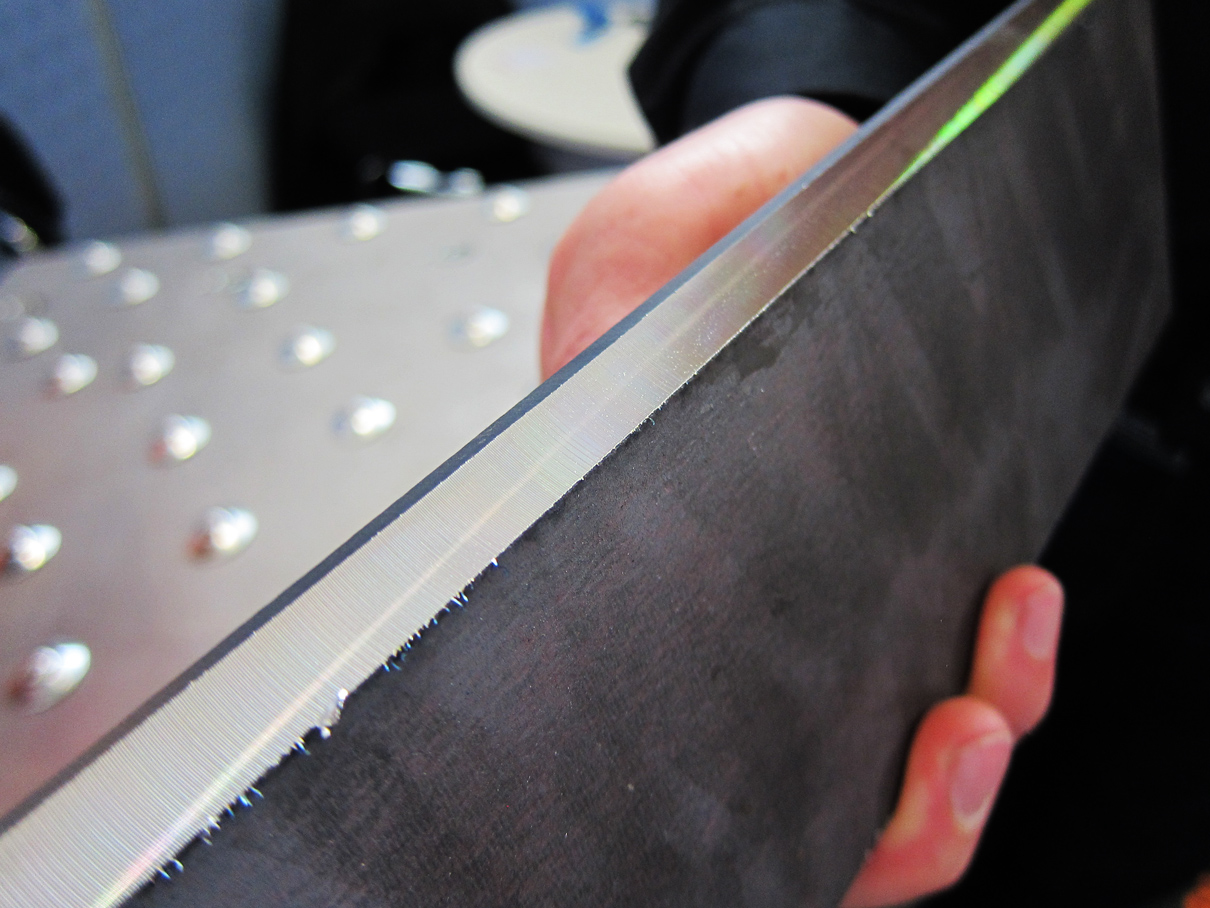

Обязательным подготовительным этапом перед выполнением сварочных либо окрасочных работ является обработка кромки материала (снятие фаски). В зависимости от вида изделия, толщины заготовок, а также других параметров, на которых мы подробнее остановимся в данной статье, возникает необходимость подбора оптимального оборудования.

![]()

Образец обработанной кромки металлического листа (фаска выполнена кромкорезом UZ-50)

К сожалению, мы часто сталкиваемся с ситуациями, когда к нам обращаются покупатели, которые уже приобрели оборудование для подготовки кромки, но оно, в лучшем случае, делает процесс снятия фаски слишком затратным как по времени, так и по средствам, либо, в худшем случае — оказывается совершенно непригодным для выполнения поставленной задачи в реальных условиях. Цена ошибки получается слишком высокой, тем более если учесть существенную стоимость данного оборудования.

Если вы впервые столкнулись с необходимостью подбора автоматического кромкореза, и у вас нет времени разбираться во всех тонкостях данного процесса, сравнивать десятки моделей разных производителей, а затем, за свой счет, устраивать дорогостоящие эксперименты на собственном производстве, мы настоятельно рекомендуем вам воспользоваться простой формой подбора автоматического кромкореза. Но как бы там ни было, в первую очередь советую вам всё-таки уделить 5 минут и прочитать эту статью, а я постараюсь изложить материал, который с лихвой окупит потраченное время.

Максимальная толщина обрабатываемого материала. Ширина фаски.

![]()

Итак, первое, с чего необходимо начать подбор автоматического фаскоснимателя — это определиться с толщиной листов, обрабатываемых на вашем предприятии. Ведь от этого зависит один из основных параметров кромкореза — максимальная ширина выполняемой фаски. Обратите внимание: именно ширина, т.е. гипотенуза (d).

В большинстве случаев нет смысла брать громоздкий и дорогой станок для снятия фаски с металла толщиной до 20 мм. Поэтому, я бы рекомендовал остановить свой выбор на одной из следующих машин:

Легкие кромкоскалывающие станки

Ультралегкий автоматический кромкорез UZ-12

Как следует из названия, максимальная ширина фаски — 12 мм. Достигается она путем скалывания материала специальной кромкоскалывающей фрезой, благодаря чему достигается высокая скорость обработки — 1,8 м/мин и практически бесшумная работа. А рекордно низкая для машин данного типа масса в 30 кг, позволяет перемещать станок по цеху одним оператором без использования специальных средств. Более того, в станке используется редуктор червячного типа, благодаря которому заявленная гарантия производителя составляет 5 лет! Стоит также отметить высокий ресурс фрезы и возможность ее многократной заточки.

![]()

Кромкорез автоматический UZ-12

![]()

Фаска, выполненная кромкорезом UZ-12

Быстрый автоматический кромкорез UZ-15

Одна из самых популярных моделей, сочетающая высокую скорость обработки 3,6 м/мин, плавную регулировку угла от 15° до 50°. При максимальной ширине фаски 15 мм. UZ-15 прекрасно справляется с обработкой нержавеющей стали, сохраняя при этом высокий ресурс кромкоскалывающей фрезы.

![]()

Кромкорез автоматический UZ-15

![]()

Фаска, выполненная кромкорезом UZ-15

Мощный автоматический кромкорез UZ-18

Новинка! Одна из самых производительных автоматических кромкоскалывающих машин на рынке!

Сочетает в себе все преимущества перечисленных моделей при еще большей производительности. Максимальная фаска до 18 мм, скорость обработки — 1,9 м/мин. Используется редуктор червячного типа, позволяющий продлить срок гарантии до 5-и лет!

Таким образом, можно отметить, что данные модели позволяют легко выполнять двухстороннюю фаску формы X и K, без необходимости кантования громоздких листов. Процесс обработки кромки происходит быстро и бесшумно. А универсальный 3D-манипулятор позволяет легко перемещать оборудование по цеху.

Универсальные кромкофрезерные станки

Если требуемая ширина фаски превышает 18 мм, то в таком случае следует выбирать станок кромкофрезерного типа. Более того, такие станки более универсальны, позволяют торцевать листы (фаска 0 градусов), выполнять фаску формы J, а также выполнять другие, специальные операции. Правда и стоимость таких машин значительно выше.

Мощный, универсальный кромкорез UZ-50

Позволяет снимать фаску до 62 мм. В несколько проходов, естественно. Одна из самых популярных высокопроизводительных кромкофрезерных моделей на рынке. Позволяет обрабатывать практически любые металлы — от обычной стали до HARDOX, брони. Особенностью является простота и универсальность применения. Благодаря 3D-манипулятору компенсируются неровности пола и листа, есть возможность обработки верхнего и нижнего края листов без кантования. Позволяет обрабатывать небольшие заготовки при помощи дополнительного приспособления — стола для мелких деталей. Оптимальный выбор для большого объемов производства.

![]()

Кромкорез автоматический UZ-50

![]()

Фаска, выполненная кромкорезом UZ-50

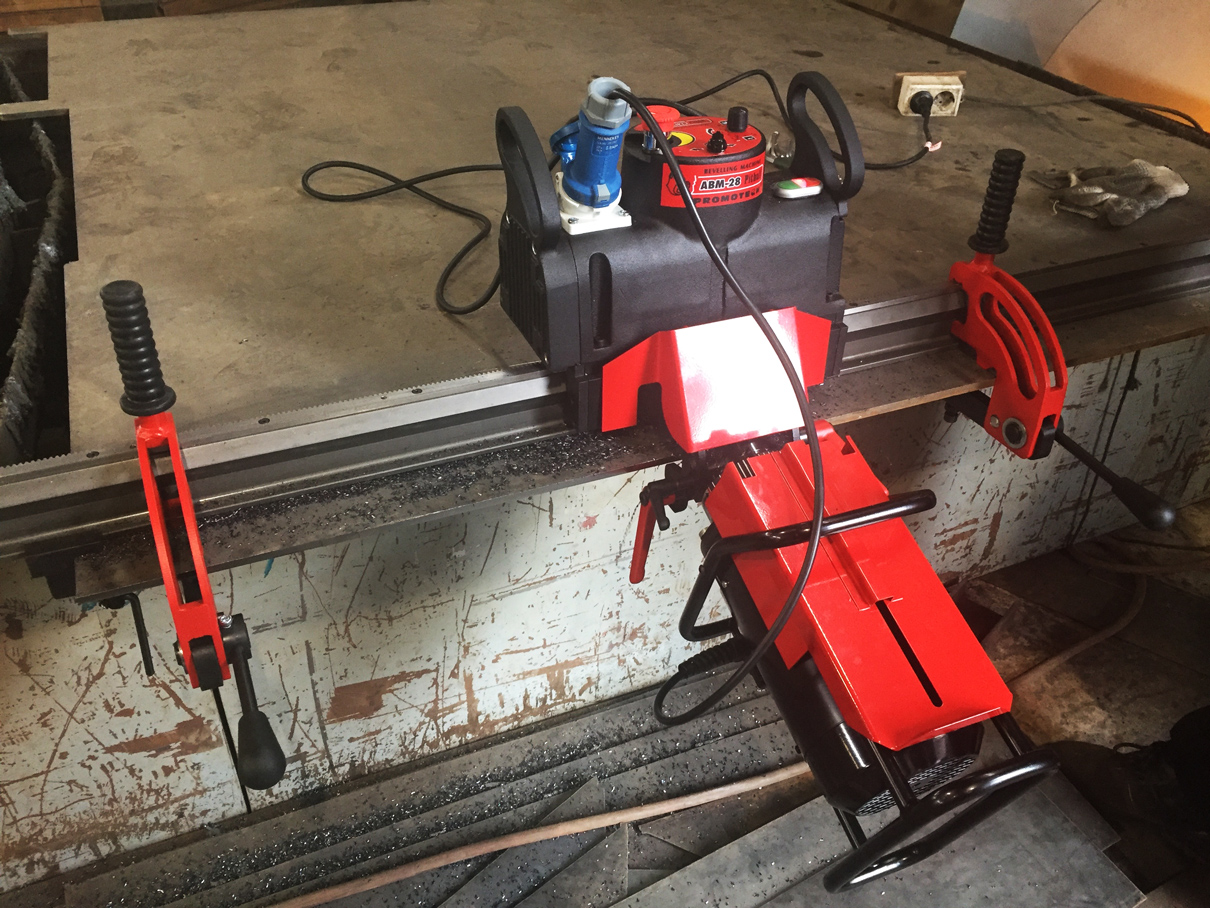

Надежный ABM-28

Уникальная модель, позволяет обрабатывать кромку листов до 28 мм. Особенностью станка является жесткое крепление на направляющем рельсе, что позволяет выполнять операции торцевания (фаска 0 градусов), устранения серповидности листа. Максимальная универсальность благодаря возможности снятия фаски формы J, обработки нижнего края листа — фаска формы X и K. Преимущества данной модели — надежность, универсальность, невысокая стоимость!

![]()

Кромкорез автоматический ABM-28

![]()

Фаска, выполненная кромкорезом ABM-28

Стационарный кромкорез UZ-30

Особенностью данного кромкореза является стационарное исполнение, благодаря которому значительно упрощается обработка большого потока мелких деталей. Максимальная ширина фаски до 30 мм. Также позволяет обрабатывать трубы диаметром от 200 до 1000 мм.

![]()

Кромкорез автоматический UZ-30

![]()

Фаска, выполненная кромкорезом UZ-30

Это лишь краткий обзор наиболее популярных моделей. Если вам требуются специальные машины, например для снятия фаски шириной до 80 мм, снятия плакирующего слоя и других нестандартных задач — обращайтесь!

Продукция в статье

![UZ-15]()

Очень мощная машина с автоматической подачей для снятия фаски под сварку в машиностроении.

- Ширина фаски: .

- Углы фаски: 15°-50°.

- Толщина листа: .

- Подача: .

807 030 ₽ · В наличии

![Автоматический кромкорез UZ-50]()

Автоматический кромкорез UZ-50

Мощный, очень эффективный станок для снятия фаски на заготовках из стали, нержавеющей стали и алюминия с двух сторон.

- Ширина фаски: 52-62 мм.

- Углы фаски: 15°-60°.

- Толщина листа: .

- Подача: 0-.

1 558 350 ₽ · В наличии

![Автоматический кромкорез ABM-28]()

Автоматический кромкорез ABM-28

- Ширина фаски .

- Углы фаски: -60°…60°.

- .

- Подача: .

![Кромкорез UZ-12]()

Новинка

Кромкорез UZ-12

Ультралёгкий кромкорез с автоматической подачей. Огромные возможности при минимальной массе!

- Ширина фаски: до 12 мм.

- Углы фаски: 30°, 45°, 22,5°, 37,5° и 50°.

- Толщина листа: .

- Подача: .

474 030 ₽ · В наличии

![UZ-30]()

Мощный стационарный фаскосниматель.

- Ширина фаски: до 30 мм.

- Углы фаски: 30°-60°.

- Толщина листа: 2.

- Подача: .

![Фаскосниматель UZ-18]()

Новинка

Фаскосниматель UZ-18

Одна из самых производительных кромкоскалывающих машин с автоматическим перемещением.

Читайте также:

.jpg)