Определить усилие запрессовки венца червячного колеса на его центр при посадке 160 h7 r6

Обновлено: 07.07.2024

Соединение деталей с гарантированным натягом – неподвижное соединение деталей, у которых перед сборкой наружный размер охватываемой детали больше соответствующего внутреннего размера охватывающей детали. Упругие свойства соединяемых деталей вызывают силы сопротивления растяжению-сжатию материалов, которые, преодолевая трение и неровности контактирующих поверхностей, создают гарантированный натяг, обеспечивая прочность соединения.

Соединения деталей, которые передают рабочие нагрузки при гарантированном натяге, могут быть с цилиндрическими и коническими поверхностями.

1. Соединения цилиндрических деталей по посадке с гарантированным натягом

Эти соединения имеют преимущественное распространение и занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку, нарушая целостность составных частей изделия. Следует учесть, что разборка соединения с гарантированным натягом изменяет свойства соединения.

Нагрузочная способность соединений с гарантированным натягом определяется преимущественно величиной натяга, который определяется выбором посадок для соединяемых деталей. Посадка определяет степень относительной подвижности (без напряженности соединения) или неподвижности (с напряженностью соединения) соединяемых деталей.

По размеру зазоров и натягов различают ряд посадок, подразделяющихся на три большие группы:

- посадки с натягом – обеспечивают натяг в соединении (поле допуска отверстия расположено под полем допуска вала). Рекомендуемые посадки H7/p6; H7/r6; H7/s7;

- переходные посадки – возможен натяг или зазор (поля допусков отверстия или вала перекрываются частично или полностью);

- посадки с зазором – обеспечивают зазор в соединении (поле допуска отверстия расположено над полем допуска вала) (рис. 1).

Следовательно, для соблюдения условия создания натяга разность между размерами вала В и отверстия О должна быть больше нуля, т.е. В – О = Н > 0.

Рис. 1. Поля допусков для обеспечения посадок с натягом

Создание натяга должно учитывать упругие свойства соединяемых деталей. Если свойства материала детали не будут учтены, то возможны случаи, когда посадка не может быть реализована по условию прочности деталей.

Достоинства таких соединений в простоте и технологичности конструкции за счет отсутствия соединительных деталей, в обеспечении хорошего центрирования соединяемых деталей, в возможности применения при очень больших осевых нагрузках и вращающих моментах и в высокой надежности при ударных нагрузках.

Основные недостатки этих соединений – возможная неконтролируемая потеря упругости соединяемых деталей, ограниченность несущей способности при вибрационных нагрузках и падение несущей способности соединения после разборки.

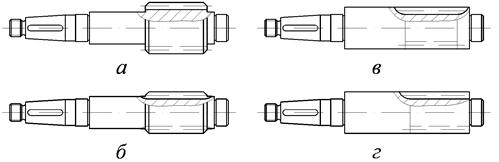

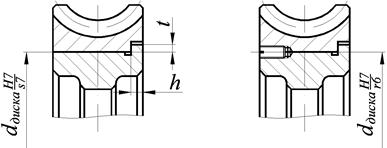

Характерными примерами применения соединений с гарантированным натягом являются колесные пары и бандажи железнодорожного подвижного состава (рис. 2, а), ступицы и венцы зубчатых и червячных колес (рис. 2, б), крепление на валу неподвижных колец подшипников качения (рис. 2, в), где показана подшипниковая посадка.

Соединения с гарантированным натягом могут быть выполнены тремя способами:

- продольной сборкой путем запрессовки осевой силой (рис. 2, г);

- поперечной сборкой с помощью нагрева или охлаждения одной из деталей до состояния, при котором они свободно соединяются;

- комбинированной, например, гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Рис. 2. Примеры прессовых соединений деталей

Из этих трех способов наиболее доступным и наименее совершенным является первый – запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение микрогеометрии их поверхности и, как следствие, снижение нагрузочной способности соединения, которое обычно называют прессовым.

2. Расчет на прочность прессовых соединений

В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р (рис. 2, в), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действуют осевая сила F и вращающий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

где f – коэффициент трения (табл. 1).

Из вышеприведенных условий равновесия определим минимально необходимые значения контактного давления:

Таблица 1. Коэффициент трения (сцепления) f при посадках с натягом

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы:

,

В зависимости от ответственности соединения полученное минимально необходимое значение pmin увеличивают, умножая его на коэффициент запаса сцепления К = 1,5…3.

Если в соединении предусмотрена призматическая шпонка, то К = 1,3…1,5.

По найденному расчетному контактному давлению р = Kpmin определяем расчетный натяг Np:

где C = (d 2 + d1 2 ) / (d 2 — d1 2 ) — υ1 ; C = (d2 2 + d 2 ) / (d2 2 — d 2 ) + υ2 ; E1 , υ и E2 ,

υ2 – модули упругости и коэффициенты Пуассона соответственно для материалов охватываемой и охватывающей деталей (табл. 2).

Таблица 2. Модуль упругости E, коэффициент Пуассона v, температурный коэффициент линейного расширения α, °С, материала деталей

Размеры d (H7/r6), d1 и d2 показаны на рис. 2, б; если охватываемая деталь сплошная, то d1=0.

Учитывая возможное нарушение микрогеометрии (огранки) контактных поверхностей при сборке прессового соединения, полученное значение расчетного натяга Np увеличивают на поправку на срезание и сглаживание микронеровностей (шероховатости):

где Rz1+Rz2, Ra1+Rа2 – высоты микронеровностей; тогда требуемый натяг

(если сборку выполняют нагреванием или охлаждением деталей, то u=0).

По величине требуемого натяга NT подбирают рекомендуемую ближайшую посадку с наименьшим натягом, при котором NT ≈ Nmin.

Наибольший расчетный натяг, соответствующий выбранной посадке Nб:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

Эквивалентное напряжение охватывающей детали из упругого материала:

Две предыдущие формулы применимы только при натягах в области упругих деформаций.

3. Сборка прессового соединения с нагревом охватывающей или охлаждением охватываемой детали

Разность температур охватываемой и охватывающей детали, при которой достигается свободное их сопряжение во время сборки, определяют по формуле:

где Nmax – наибольший натяг выбранной посадки, мкм; δ0 – зазор, необходимый для свободного соединения деталей, принимаемый равным 10 мкм при d=30 ÷ 80 мм, 15 мкм при d>80 ÷ 180 мм и 20 мкм при d>180 ÷ 400 мм; d – номинальный диаметр соединяемых поверхностей, мм; α – коэффициент линейного расширения нагреваемой или охлаждаемой детали: для стали α=12•10 -6 ; для чугуна α=10,5•10 -6 ; для оловянных бронз α=17•10 -6 ; для латуни α=18•10-6; для алюминиевых сплавов α=23•10 -6 .

Для случая, когда особо важна прессовая посадка толстостенной втулки (ступицы) на сплошной вал, предельный наибольший натяг Nпpeд можно определить из условия прочности втулки по формуле:

где ⎡σp⎤ = σT/[s] – допускаемое напряжение для втулки, σ = 240 МПа;

[s] – допускаемый коэффициент запаса прочности; Е – модуль упругости; для стальной толстостенной втулки Е = 2•10 5 МПа, [s]=1,2.

Пример. Цилиндрическое соединение с натягом – соединение венца червячного колеса со ступицей колеса, при следующих данных (рис. 2, а): диаметр посадочной поверхности d=250 мм, длина посадочной поверхности l=60 мм, диаметр отверстия для вала в центре колеса d1=80 мм, диаметр впадин зубчатого венца d2=280 мм, крутящий момент, передаваемый червячным колесом, T=400 Н•м. Материал венца – бронза Бр АЖ9-4Л (отливка в кокиль). Материал ступицы колеса – чугунное литье СЧ15.

Определим необходимое давление р на поверхности контакта венца с центром колеса, приняв коэффициент трения между ними f=0,05:

Для вычисления требуемого расчетного натяга Nр соединения при υ1=0,25; υ2=0,35:

.

Модули упругости для чугуна Е1 =1,3•10 5 МПа, для бронзы Е2 =1,1•10 5 МПа.

Расчетный натяг соединения:

Обработку контактных поверхностей зубчатого венца и центра колеса назначаем с высотами неровностей Rz1=Rz2=10 мкм.

Действительный натяг соединения:

По полученному значению NТ подбираем соответствующую стандартную посадку. Из таблицы допусков и посадок для данного соединения примем посадку ø 250 Н/s7 с наименьшим натягом Nм=68 мкм и наибольшим натягом Nб=186 мкм. Наибольший расчетный натяг, соответствующий выбранной посадке:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

Проверим венец червячного колеса на прочность. Примем с некоторым приближением, что материал венца пластичен и одинаково работает на растяжение и сжатие; при этом применима третья теория прочности. Эквивалентное напряжение венца:

Такое напряжение вполне допустимо (оно ориентировочно в 2,5…3 раза ниже условного предела текучести для бронзы Бр АЖ9-4Л при отливке в кокиль).

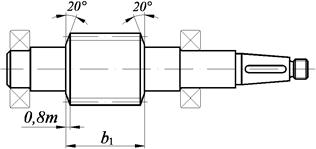

4. Соединения деталей с коническими поверхностями с гарантированным натягом

В конических соединениях натяг создают осевым смещением ступицы относительно вала. Так как упорный бурт на валу не выполняют, в конических соединениях не может быть обеспечена осевая точность фиксации ступицы на валу. Для обеспечения хорошего центрирования соединяемых деталей без перекоса отношение длины соединения к наибольшему диаметру должно составлять l/d > 0,7.

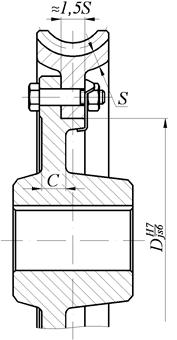

Относительная простота безударной сборки и демонтажа, высокая надежность при действии радиальных сил и опрокидывающих моментов является достоинством конических соединений, особенно для консольных участков валов редукторов и электродвигателей (рис. 3).

Рис. 3. Коническое соединение деталей с гарантированным натягом

В соответствии с ГОСТ 12081-72 конусность концов валов принимают:

Относительное осевое смещение ступицы и вала осуществляют гайкой.

Осевое усилие F, создаваемое гайкой, и давление на сопряженную поверхность связаны зависимостью:

В связи с разбросом в значениях коэффициента трения f и сложностью контроля усилия затяжки гайки рассматриваемое коническое соединение применяют в сочетании с призматической шпонкой, повышающей надежность соединения.

Осевое усилие F, необходимое для передачи крутящего момента Т (Н•м), определяют по формуле:

где λ – коэффициент запаса сцепления, λ=1,3.

Учитывая допускаемое напряжение [σр] для наименьшего сечения d3 (рис. 3), найдем осевую силу:

где [σр]=σт/[s] – допускаемое напряжение и σт – предел текучести для материала вала; [s] – допускаемый коэффициент запаса прочности; при контролируемой затяжке принимают [s]=1,5 ÷ 2,2 для валов из углеродистой стали; [s]=2 ÷ 3 – из легированной стали; при неконтролируемой затяжке для d3 ≤ 30 мм приведенные значения [s] необходимо увеличить в два раза.

где F – осевое усилие, создаваемое гайкой, эквивалентное продольной силе;

Подобрать посадку и определить усилие запрессовки цилиндрического прямозубого колеса на вал редуктора Вращающий момент передаваемый соединением Т.

Размеры соединения: посадочный диаметр d; наружный диаметр ступицы колеса d2; длина ступицы колеса l. Материал вала – сталь 45, материал колеса – сталь 40X. Вал и ступица обработаны с шероховатостью поверхности, соответствующей Ra. Соединение собирают па прессе.

| Вариант | ||||||||||

| Т, кНм | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 |

| d, мм | ||||||||||

| d2, мм | ||||||||||

| l, мм | ||||||||||

| Ra, мКм | 1,6 | 0,8 | 0,8 | 1,6 | 1,25 | 1,25 | 2,0 | 0,8 | 2,0 | 1,6 |

Подобрать посадку косозубого колеса на вал редуктора. Передаваемый крутящий момент Т; осевая сила Fa.

Размеры соединения: диаметр вала d; наружный диаметр ступицы колеса d2; длина посадочной поверхности l. Значения параметров шероховатости сопрягаемых поверхностей, материалы деталей и коэффициент трения принять самостоятельно.

| Вариант | ||||||||||

| Т, кНм | 0,7 | 0,75 | 0,8 | 0,85 | 0,6 | 0,65 | 0,9 | 0,95 | 1,0 | 1,2 |

| Fa, кН | 3,0 | 3,2 | 3,5 | 4,0 | 4,5 | 3,2 | 4,2 | 4,4 | 4,5 | 5,0 |

| d, мм | ||||||||||

| d2, мм | ||||||||||

| l, мм |

Задача №3

Подобрать посадку венца червячного колеса с центром при следующих данных:

Диаметр посадочной поверхности d; длина посадочной поверхности l; диаметр отверстия для вала в центре колеса d1; диаметр впадины зубчатого венца d2. Момент, передаваемый червячным колесом, T.Осевая сила в зацеплении Fa. Материал центра колеса – Чугун СЧ15, венец - бронза БрАЖ 9-4.

| Вариант | ||||||||||

| d, мм | ||||||||||

| l, мм | ||||||||||

| d1, мм | ||||||||||

| d2, мм | ||||||||||

| Т, кНм | 0,42 | 0,45 | 0,47 | 0,48 | 0,50 | 0,52 | 0,55 | 0,56 | 0,6 | 0,62 |

| Fa, кН | 2,1 | 2,0 | 1,8 | 2,0 | 1,9 | 2,0 | 2,2 | 2,4 | 2,5 | 2,6 |

Определить усилие запрессовки венца червячного колеса на его центр (см. рис. задачи №3) при посадке. Размеры деталей соединения d; d1; d2; l. Шероховатость сопряженных поверхностей соответствует Rz =20 мкм; коэффициент трения f =0,06

| Вариант | ||||||||||

| Посадка | H7/p6 | H7/r6 | H7/s6 | H7/s6 | H7/r6 | H7/p6 | H7/p6 | H7/r6 | H7/s6 | H7/r6 |

| d, мм | ||||||||||

| d1, мм | ||||||||||

| d2, мм | ||||||||||

| l, мм |

Определить усилие запрессовки внутреннего кольца шарикоподшипника на вал редуктора при посадке d . Вал сплошной; внутреннее кольцо подшипника можно рассматривать как цилиндрическую втулку с наружным диаметром d2; f=0,1. Длинна посадочной поверхности кольца на вал l. Шероховатости посадочных поверхностей кольца и вала соответствует Rz =10 мкм. Материал вала – сталь 45, кольца-ШХ15.

| Вариант |

| d, мм |

| d2, мм |

| l, мм |

Определить предельный вращающий момент, который может передать призматическая шпонка размером . Шпонка изготовлена из стали 50 и фиксирует зубчатое колесо на валу редуктора. Материал ступицы чугун, материал вала – сталь 45, диаметр вала d. Режим работы средний.

| Вариант |

| d, мм |

| b, мм |

| h, мм |

| l, мм |

Чугунный шкив клиноременной передачи соединен с валом диаметром d призматической шпонкой. Необходимо подобрать шпонку и найти предельный вращающий момент, который она может передать. Длина ступицы l, материал шпонки – сталь 50. Материал вала – сталь 40X. Напряжения смятия для материала шпонки см. Расчетный диаметр шкива Dшк, окружная сила Ft.

| Вариант | |||||||||

| d,мм | |||||||||

| l, мм | |||||||||

| Dшк, мм | |||||||||

| Ft, кН | 2,8 | 2,6 | 2,4 | 2,2 | 2,0 | 2,5 | 2,75 | 2,65 | 2,55 |

Подобрать сегментную шпонку для крепления втулочной муфты на валу диаметром d и проверить ее на смятие и на срез. Передаваемая мощность P, частота вращения вала n, режим работы средний. Муфта выполнена из стали 40X, шпонка из стали 45, вал из стали 50.

| Вариант | |||||||

| d, мм | |||||||

| P, кВт | 2,2 | 1,5 | 1,1 | 1,5 | 5,5 | 2,1 | 3,15 |

| n, об/мин |

Для вала, передающего вращающий момент, диаметром d, необходимо подобрать размеры призматической и сегментной шпонок и определить предельный момент, который могут передать эти шпонки. Принять рабочую длину шпонок l. Допускаемые напряжения смятия см. Расчетный момент определить при .

| Вариант |

| d, мм |

| l, мм |

Блок шестерен в коробке передач посажен на вал с помощью подвижного эвольвентного шлицевого соединения. Длина блока шестерен l; материал сталь 45; термообработка – улучшение; наружный диаметр D; условия эксплуатации средние; перемещение осуществляется без нагрузки; передаваемый вращающий момент T. Подобрать шлицевое соединение и найти напряжения смятия.

| Вариант |

| d, мм |

| l, мм |

| T, Нм |

ТРЕТЬЯ ГРУППА ЗАДАЧ

(Передачи гибкой связью)

Рассчитать передачу клиновыми ремнями. Мощность на ведущем шкиве P1 , скорость шкива 1, передаточное число u; работа двухсменная, с легкими толчками. Линия центров наклонена к горизонтали под углом .

| Вариант | ||||||||||

| P1, кВт | ||||||||||

| 1, рад | ||||||||||

| u | 3,15 | 2,5 | 2,2 | 2,4 | 2,8 | 3,0 | 2,25 | 2,6 | 2,7 | 3,2 |

| , град |

Определить какую мощность может передать клиновой ремень нормального сечения при n1. Работа передачи двухсменная со слабыми толчками. Передаточное число u.

| Вариант | ||||||||||

| Профиль ремня | В | А | Б | Г | Д | О | В | А | Б | В |

| n1, об/мин | ||||||||||

| u | 3,2 | 3,15 | 3,0 | 3,3 | 2,5 | 2,5 | 3,0 | 3,2 |

Диаметр малого шкива ременной передачи d1, скорость этого шкива 1. Ремень резинотканевый, площадь сечения А, плотность . Определить силы, действующие в ветвях ремня при передаче мощности.

| Вариант | ||

| d1, мм | ||

| 1, рад/с | 76,5 | |

| A, мм 2 | 562,5 | 337,5 |

| , кг/м 3 |

Определить усилия в ветвях ремня и нагрузку на подшипники в плоскоременной передаче.

| Вариант |

| P1, кВт |

| 1, рад/с |

| d1, мм |

| A, мм 2 |

| , кг/м 3 |

| F0, Н |

| , град |

Рассчитать передачу поликлиновым ремнем. Работа двухсменная, рабочая нагрузка с незначительными толчками, пусковая нагрузка до 150%.

| Вариант | ||||||||||

| P1, кВт | 3,7 | 4,0 | 4,5 | 5,0 | 5,2 | 4,8 | 4,2 | 3,6 | 3,5 | 4,7 |

| n1, об/мин | ||||||||||

| n2, об/мин | ||||||||||

| а, мм |

Рассчитать цепную передачу привода конвейера. Передаваемая мощность P1; угловая скорость ведущего вала - w1; ведомого -w2, угол наклона линии центра звездочек к горизонтали ; работа двухсменная с легкими толчками.

| Вариант | ||||||||||

| P1, кВт | 5,5 | 5,0 | 5,2 | 6,3 | 4,5 | 4,0 | 5,5 | 5,3 | 6,5 | |

| 1,рад/с | 13,1 | |||||||||

| 2, рад/с | 5,25 | 7,5 | 6,63 | 4,0 | 5,7 | 6,0 | 7,1 | 6,5 | 5,45 | 4,0 |

| , град |

| Вариант | ||||||||||

| T1, Нм | ||||||||||

| d1, мм | 163,8 | 16,5 | ||||||||

| V, м/с | 2,5 | 2,6 | 2,7 | 2,8 | 3,0 | 3,1 | 3,2 | 2,4 | 2,3 | 2,2 |

| а, мм | ||||||||||

| , град |

| Вариант | ||||||||||

| 1, рад/с | ||||||||||

| u | 3,15 | 3,0 | 2,8 | 2,5 | 2,3 | 2,1 | 2,2 | 2,0 | 3,0 | 3,15 |

| а | 40p | 25p | 30p | 35p | 40p | 45p | 50p | 50p | 40p | 30p |

| , град |

Проверить, может ли быть использована в механизме привода зубчатая цепь, имеющая шаг p=15,87 мм, ширину В=48,5мм. Данные для расчета: передаваемая мощность P1; число оборотов ведущего вала n1; ведомого n2; межосевое расстояние а; угол наклона линии центров к горизонтали ; нагрузка спокойная; регулировка натяжения цепи осью звездочки, работа двухсменная.

| Вариант | ||||

| P1, кВт | 18,5 | 15,5 | 16,5 | 17,5 |

| n1, об/мин | ||||

| n2, об/мин | ||||

| а, мм | ||||

| , град |

Определить передаваемые цепью типа ПР-25,4-6000 мощность и натяжение ветвей. Угловая скорость 1; диаметр ведущей звездочки d1; число зубьев z1; расположение линии центров горизонтальное; нагрузка спокойная; смазывание периодическое; работа односменная.

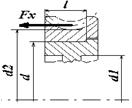

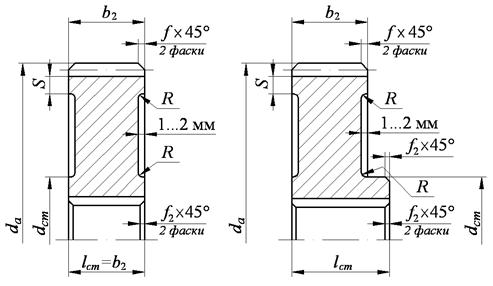

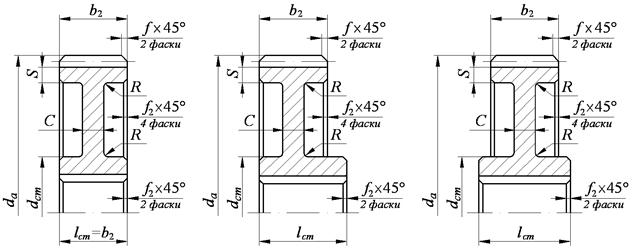

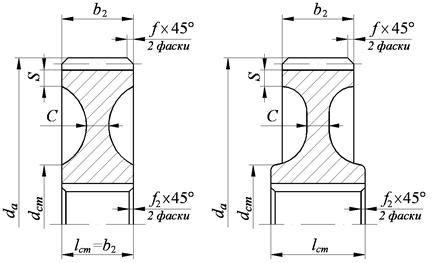

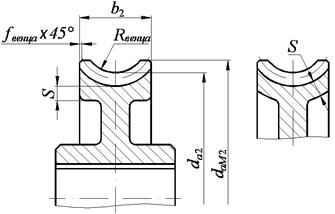

Червячное колесо передает вращающий момент Т [Hм], при этом осевое усилие равно Fx [H]. Сборка производится путем запрессовки бронзового венца. Размеры колеса указаны на рисунке и в таблице.

Материал ступицы - сталь (модуль упругости МПа, коэффициент Пуассона , коэффициент линейного расширения 1/град).

Материал венца - бронза (модуль упругости МПа, коэффициент Пуассона , коэффициент линейного расширения 1/град, предел текучести указан в таблице).

Рабочая температура t [град С] указана в таблице.

Минимальная температура при хранении .

Шероховатость поверхностей для ступицы при d 120мм принять равной 1,6 мкм;

Шероховатость поверхностей принять равной 1,6 мкм;

Коэффициент тpения пpи сбоpке запрессовкой бронзового венца принять равным f = 0,07. 0,1.

О п р е д е л и т ь:

1. Посадку с натягом для соединения ступицы червячного колеса с бронзовым венцом;

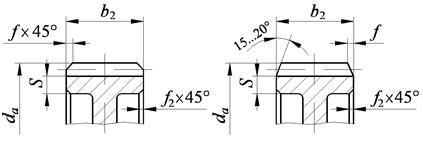

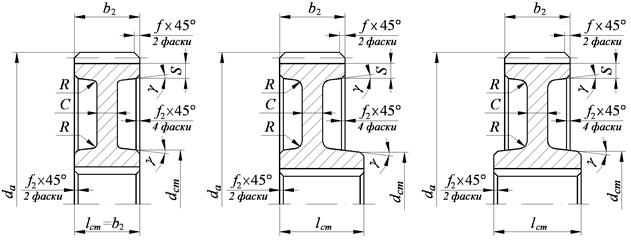

Конструкция зубчатых колес представлена на рис. 2.2. Зубчатые колеса состоят из обода, диска и ступицы.

| |

| а | б |

| Рис. 2.2. Конструкция зубчатого колеса |

Диаметр окружности выступов и ширина зубчатого венца – определяются при проектировочном расчете.

Толщину обода S для всех типов колес можно принять:

На торцах зубчатого венца (зубьях и углах обода) выполняют фаски (рис. 2.3):

которые округляют до стандартного значения по тому же ряду, что и (см. табл. 2.3).

На всех прямозубых зубчатых колесах фаску выполняют под углом 45° (рис. 2.3а). На косозубых и шевронных колесах при твердости менее 350 HB фаску выполняют под углом 45° (рис. 2.3а), при более высокой твердости – под углом 15…20° (рис. 2.3б).

| |

| а | б |

| Рис. 2.3. Конструкция фаски на торцах зубчатого венца |

Диаметр ступицы наружный (см. рис. 2.2):

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

Окончательно принимается после расчета соединения вал–ступица.

Зубчатые колеса для редукторов чаще всего имеют симметрично расположенную ступицу.

Острые кромки на торцах ступицы притупляют фасками , размеры которых принимают по таблице 2.5.

Рекомендуемое значение фасок

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

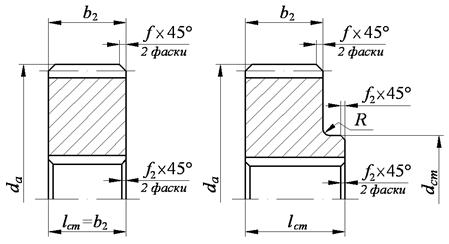

Зубчатые колеса небольшого диаметра (до 150 мм) имеют простую форму. Заготовку получают из проката (рис. 2.4а и рис. 2.5а) или свободной ковкой (рис. 2.4б и рис. 2.5б). Применяются как при серийном, так при единичном производстве.

| |

| а | б |

| Рис. 2.4. Конструкция зубчатых колес небольшого диаметра |

Чтобы уменьшить объем точной обработки резанием на дисках колес выполняют выточки (для колес > 80 мм) (рис. 2.5). Эту же конструкцию колес можно применять для колес большего диаметра (до 500 мм) в единичном производстве, если нет жестких требований к массе.

| |

| а | б |

| Рис. 2.5. Конструкция зубчатых колес небольшого диаметра |

Кованные колеса (рис. 2.6) – колеса большего диаметра (до 500 мм) в единичном и мелкосерийном производстве получают из проката свободной ковкой с последующей токарной обработкой.

|

| Рис. 2.6. Конструкция кованных зубчатых колес |

Толщина диска . Для уменьшения массы в технически оправданных случаях можно принимать , а в диске выполнить 4…6 отверстий большого диаметра.

Штампованные колеса – при серийном производстве заготовки колес диаметром до 500 мм получают из круглого проката ковкой в штампах. При годовом объеме выпуска до 100 шт. экономически оправдана ковка в простейших односторонних подкладных штампах (рис. 2.7). Для свободной выемки заготовок из штампа принимают значения штамповочных уклонов и радиусов закруглений R ³ 6 мм.

|

| Рис. 2.7. Конструкция штампованных зубчатых колес |

При годовом объеме выпуска более 100 шт. применяют двусторонние штампы (рис. 2.8).

|

| Рис. 2.8. Конструкция штампованных зубчатых колес |

Для уменьшения влияния объемной термообработки на точность геометрической формы зубчатые колеса могут быть сделаны массивными (рис. 2.9): .

|

| Рис. 2.9. Конструкция штампованных зубчатых колес |

Цельнолитые колеса – применяются в серийном производстве, как наименее трудоемкие, для изготовления колес диаметром свыше 500 мм. По своей несущей способности они уступают колесам с кованным или прокатанным ободом. До диаметра 900 мм их преимущественно выполняют однодисковыми (рис. 2.10а), а при больших диаметрах и ширине – подкрепляется ребрами (рис. 2.10б) или выполняются двухдисковыми (рис. 2.10в).

| ||

| а | б | в |

| Рис. 2.10. Конструкция литых зубчатых колес |

Спицы могут иметь крестовидное, тавровое, двутавровое, овальное или другой формы сечения. Размеры сечения спиц у ступицы определяются из условного их расчета на изгиб. Поскольку жесткость обода невелика, распределение нагрузки между спицами очень неравномерное. Если окружное усилие на колесе , то условно полагают, что нагрузка, приходящаяся на наиболее нагруженную спицу:

где T – вращающий момент на колесе;

d – делительный диаметр колеса;

Тогда условие прочности спиц:

где – осевой момент сопротивления сечения спицы.

Для свободной выемки заготовок из формы принимают значения литьевых уклонов и радиусов закруглений R ³ 10 мм.

Во избежание биения и вибрации во время работы для зубчатых колес проводят балансировку, высверливая на торце обода отверстия, если их частота вращения превышает 1000 об/мин.

2.4.6.2 Конструкция вал-шестерней

Вал-шестерни применяются в тех случаях, если диаметр вала близок по размерам диаметру шестерни (преимущественно в редукторах при 3,15),

|

| Рис. 2.11. Конструкция цилиндрических вал-шестерен |

Конструкция вал-шестерни должна обеспечивать нарезание зубьев со свободным выходом инструмента (рис. 2.11а). При больших передаточных числах допускается изготовление вал-шестерни с врезанием зубьев в тело вала (рис. 2.11б,в). Выход фрезы определяют графически по ее наружному диаметру. Применения врезных вал-шестерен желательно избегать, так как в этом случае затруднено фрезерование и шлифование зубьев. При этом диаметр окружности впадин шестерни не должен быть меньше расчетного диаметра вала .

По возможности следует предусматривать вход инструмента со стороны заплечика вала (рис. 2.11г).

2.4.6.3 Конструкция червяков

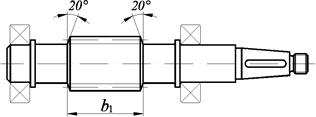

Червяки выполняют заодно с валом. Насаживаемые червяки применяются крайне редко. Основные размеры червяка (диаметры , , , длина ) определены при проектировании. Ориентировочное расстояние между опорами l определяется на стадии эскизного проектирования редуктора.

Одним из основных требований, предъявляемых к конструкции вала-червяка, является обеспечение высокой жесткости. С этой целью расстояние между опорами стараются принимать как можно меньше.

|

| а |

|

| б |

|

| в |

| Рис. 2.12. Конструкция цилиндрических червяков |

Диаметр вала-червяка в ненарезанной части выбирают таким, чтобы обеспечить, по возможности, свободный выход инструмента при обработке витков и необходимую величину упорного заплечика для подшипника (рис. 2.12а).

Если диаметр червяка недостаточно большой для обеспечения нужной высоты заплечика, то необходимо предусмотреть буртик (рис. 2.12б).

При малом диаметре червяк приходится выполнять по рис. 2.12в. В этом случае заплечики выполняют как по рис. 2.12а, так и по рис. 2.12б.

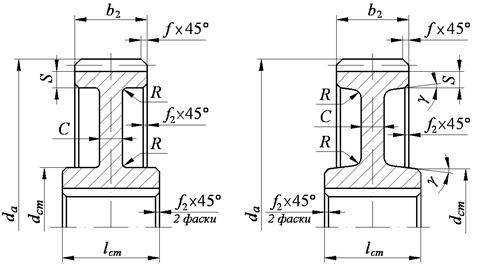

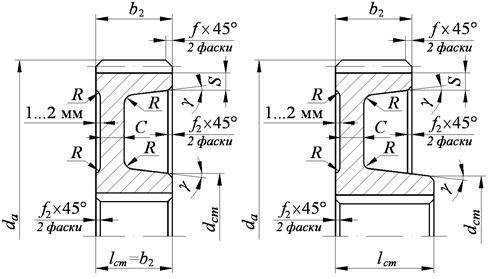

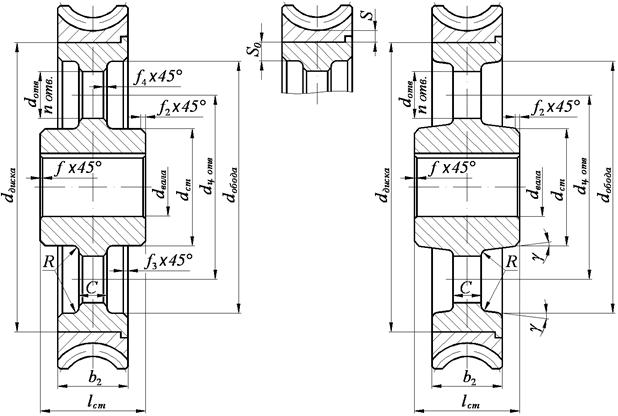

2.4.6.4 Конструкция червячных колес

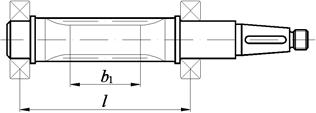

Основные размеры венца червячного колеса (диаметры , , , , ширина венца ) определены при проектировании.

Радиус выемки поверхности вершин зубьев колеса (рис. 2.13) определяется по диаметру червяка:

где – делительный диаметр червяка.

m – модуль передачи.

|

| Рис. 2.13. Размеры венца червячного колеса |

На торцах червячного колеса выполняют фаски с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 2.6).

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными. Толщину обода в этом случае можно принять:

Размеры диска и ступицы принимают как у сборных колес.

Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевых чугунов или сталей, зубчатый венец – из бронзы.

Нарезание зубьев червячного колеса выполняют после сборки.

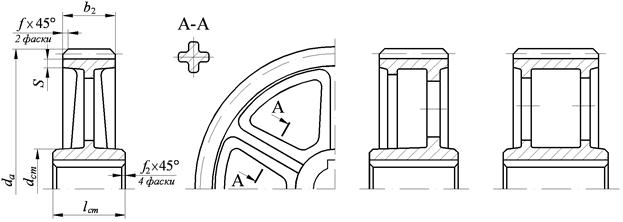

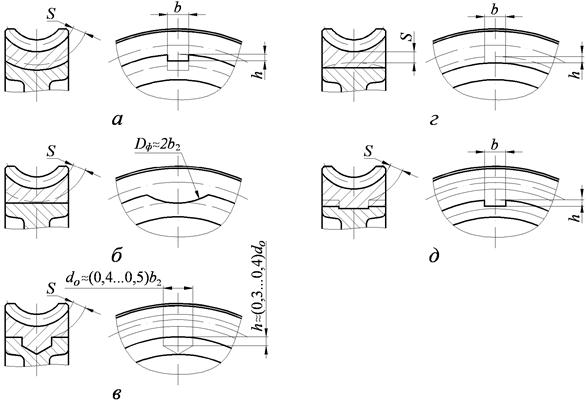

Конструкция диска зависит от объема выпуска. При мелкосерийном производстве заготовки дисков получают из проката или поковок с последующей токарной обработкой (рис. 2.14а). При серийном производстве (годовой объем выпуска свыше 100 шт.) предпочтительнее изготовление штампованных или литых дисков (рис. 2.14б).

Для облегчения выемки заготовки из штампа или литейной формы необходимо на ободе и ступице предусмотреть уклоны и радиусы закругления мм. Для кованных и точеных дисков радиусы закругления принимают мм.

| |

| а | б |

| Рис. 2.14. Конструкция диска сборного червячного колеса |

Толщина червячного венца S: .

Отсюда наружный диаметр диска: .

Внутренний диаметр обода: .

Толщина диска , но не менее .

Диаметр ступицы наружный :

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

Окончательно принимается после расчета соединения вал–ступица.

Редукторные червячные колеса чаще всего имеют симметрично расположенную ступицу.

Червячные колеса весом более 20 кг должны иметь 4…6 отверстий на диске для строповки. Диаметр отверстий принимается конструктивно.

Острые кромки на торцах ступицы притупляют фасками , размеры которых принимают по таблице 2.6.

Рекомендуемые размеры фасок f

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

Соединение венца с диском должно обеспечивать передачу большого крутящего момента и сравнительно небольшой осевой силы. Конструкция венца и способ соединения с диском зависит от объема выпуска.

При единичном и мелкосерийном производстве и небольших размерах колес ( 300 мм) венцы насаживают на диск с натягом (рис. 2.15).

При постоянном направлении вращения червячного колеса на наружной поверхности диска предусматривают буртик (рис. 2.15а), который воспринимает осевую силу. Размеры буртика можно принять: ; . Колесо реверсивной передачи можно выполнить без буртика.

| |

| а | б |

| Рис. 2.15. Крепление червячного венца с натягом |

При относительно небольших натягах (или принятии натяга без расчета), для гарантии непроворачиваемости, в стык червячного венца и диска устанавливают винты (рис. 2.15б) в качестве цилиндрической шпонки (обычно по 3…4 штуки по окружности).

При больших размерах колес ( 300 мм) венец можно прикрепить к диску с помощью призонных болтов (под развертку) (рис. 2.16) или заклепок. В этом случае венец предварительно центрируют по диаметру D, сопряжение выполняют по переходной посадке.

|

| Рис. 2.16. Крепление червячного венца с помощью болтов |

В данной конструкции необходимо предусмотреть надежное стопорение гайки от самоотвинчивания, для этого пружинные шайбы применять не рекомендуется.

При серийном производстве экономически выгоднее изготавливать колеса с венцами, получаемыми отливкой. Чугунный или стальной диск нагретый до 700…800ºС закладывают в металлическую форму, подогревают ее до 150…200ºС и заливают расплавленной бронзой. При остывании между диском и венцом возникает натяг, вызываемый усадкой затвердевающего жидкого металла венца.

Толщину венца при отливке принимают .

Диски изготавливают точением, штамповкой или литьем в кокиль. Наружные поверхности литых дисков механически не обрабатывают. Их обезжиривают и очищают от оксидных пленок с помощью химической обработки. На ободе диска предусматривают 6…8 углублений, после отливки на венце образуются выступы, которые воспринимают как окружную, так и осевую силы.

Вогнутую наружную поверхность диска (рис. 2.17а,б) получают точением. Поперечные пазы получают радиальной подачей фрезы: дисковой (рис. 2.17а) – перпендикулярно оси вращения колеса или цилиндрической (рис. 2.17б) – параллельно оси вращения. Размеры пазов: ; .

Углубления на ободе диска можно высверливать (рис. 2.17в).

На рис. 2.17г,д показаны диски с пазами, получаемые при литье в диска в кокиль.

|

| Рис. 2.17. Конструкция червячных венцов, получаемых отливкой |

2.4.6.5 Выбор посадок, предельных отклонений, допусков форм и расположения поверхностей, шероховатостей.

Допуски и предельные отклонения размеров колес и червяков

Допуски на размер диаметра окружности выступов можно принять: для зубчатых колес 7 степени точности – h8, 8 степени точности – h9, 9 степени точности – h10. Для 11 степени точности (прямозубые и узкие косозубые колеса передач в ручных приводах) в реверсивных передачах – h11, в нереверсивных передачах – h12.

Допуск на длину ступицы принимают h11- h12.

Допуски на остальные размеры обычно принимают по 14 квалитету.

Шероховатость поверхностей колес и червяков

Поверхности элементов зубчатых и червячных передач должны иметь шероховатость, указанные в таблице 2.7.

Читайте также:

- Направления работы по подготовке к обучению грамоте в детском саду

- Посадка приовражных лесных полос

- Почему глубокий рыхлый снег предохраняет озимые хлеба от вымерзания

- Канализация для дачного дома что выбрать

- Некоторые люди любят пить зимой витаминный напиток сок из черной смородины смешанный с медом