От чего зависит назначение посадок на элементы шлицевого соединения

Обновлено: 05.10.2024

Шлицевое соединение – вид соединения валов со втулками по поверхностям сложного профиля с продольными выступами (шлицами) и впадинами. Обычно шлицевые соединения используют для передачи крутящих моментов в соединениях вала с зубчатым колесом (блоком зубчатых колес), со шкивом, полумуфтой или другой деталью. Как правило, это подвижные соединения, в которых втулка может перемещаться в осевом направлении, а шлицевые поверхности используют как направляющие для продольного перемещения деталей. Однако возможно и применение неподвижных шлицевых соединений.

Технологически шлицевые соединения сложнее шпоночных, но обеспечивают хорошее центрирование втулки на валу и позволяют передавать значительные вращающие моменты, поскольку большое число шлиц обеспечивает меньшую концентрацию напряжений.

Выбор типа шлицевых соединений связан с конструктивными и технологическими особенностями соединений. Шлицевые валы обычно обрабатывают инструментом, имеющим форму впадины или ее части (фасонная фреза, шлифовальный круг), а шлицевые отверстия чаще всего получают с помощью обработки протяжками – специальным многолезвийным режущим инструментом, образующим полный профиль отверстия за один проход инструмента.

Шлицы с эвольвентным профилем зуба имеют повышенную прочность благодаря утолщению зуба к основанию, но сложность получения эвольвентных зубьев вала и впадин втулки выше.

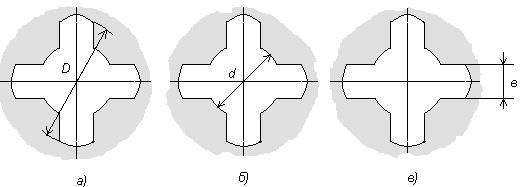

Существуют три способа центрирования сопрягаемых прямобочных шлицевых втулки и вала: по наружному диаметру D (рис. 26, а); по внутреннему диаметру d (рис. 26, б); по боковым сторонам зубьев b (рис. 26, в).

Рис. 26. Центрирование в прямобочных шлицевых соединениях

Если в изделии не требуется повышенная износостойкость шлицевой поверхности втулки (конструктора устраивает средняя твердость поверхности шлицевого отверстия), применяют центрирование по наружному диаметру D. Такое центрирование применяют для неподвижных шлицевых соединений, а также для подвижных, воспринимающих небольшие нагрузки.

В этом случае поверхность шлицевого отверстия может быть окончательно обработана высокопроизводительными и точными методами протягивания или калибрования. Шлицевый вал можно получить фрезерованием с последующей термообработкой (например, закалкой) и шлифованием по диаметру D.

Если необходима повышенная износоустойчивость шлицевой поверхности втулки, она должна иметь высокую твердость, значит, обработка чистовой протяжкой неприменима. В таком случае прибегают к центрированию по d и отверстие во втулке шлифуют на внутришлифовальном станке.

Центрирование по ширине b, при котором точность центрирования ниже, чем по другим элементам, целесообразно применять при передаче больших крутящих моментов в условиях переменных нагрузок, например, при частом реверсировании направления вращения или старт-стопных режимах работы. Минимальные зазоры между зубьями и впадинами служат для предотвращения больших динамических нагрузок с ударами.

В зависимости от нагруженности шлицевого соединения с прямобочным профилем выбирают его серию (легкая, сред-няя, тяжелая), чем определяют размеры и число зубьев (шлиц) z. При одном и том же внутреннем диаметре более тяжелая серия отличается увеличенной высотой зуба (шлица) и соответственно наружного диаметра. Тяжелая серия имеет большее число шлиц по сравнению со средней.

Выбор посадок в шлицевых соединениях зависит от требований к точности центрирования и принятого способа центрирования. Посадки в прямобочных шлицевых соединениях нормированы ГОСТ 1139, а эвольвентных – ГОСТ 6033.

Для эвольвентных шлицевых соединений предусмотрены возможности центрирования по боковым поверхностям зубьев и по наружному диаметру.

Поля допусков боковых поверхностей зубьев для эвольвентных шлицевых соединений нормируют не квалитетами, а степенями точности (7. 11). Обозначение полей допусков раз-меров ширины эвольвентной впадины втулки и толщины эвольвентного зуба вала включает число (степень точности), за которым следует буква (основное отклонение). Поля допусков по боковым поверхностям зубьев элементов эвольвентных шлицевых соединений приведены в ГОСТ 6033.

Особенностью полей допусков боковых поверхностей зубь-ев эвольвентных шлицевых соединений является то, что устанавливаются два вида допусков ширины впадины втулки и толщины зуба вала:

Т – суммарный допуск, включающий отклонение собственно ширины впадины (толщины зуба) и отклонение формы и расположения элементов профиля впадины (зуба), контролируемый комплексным калибром;

Te (Ts)– допуск собственно ширины впадины втулки (тол-щины зуба вала), контролируемый отдельно в случаях когда не применяется комплексный калибр.

Допуски и основные отклонения для диаметров окружности впадины втулки D и окружности вершин зубьев вала d заимствованы из ГОСТ 25346.

При назначении допусков формы и расположения элементов шлицевых соединений можно руководствоваться следующими рекомендациями (рис. 27):

1) для прямобочных шлицевых соединений:

· допуски параллельности плоскости симметрии зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны превышать на длине 100 мм: 0,03 мм – в соединениях повышенной точности, определяемой допусками размеров b от IТ6 до IT8; 0,05 мм – в соединениях нормальной точности при допусках размеров b от IT9 до IT10. При центрировании по боковым сторонам шлиц выбирают дополнительную базу – ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском),

2) для эвольвентных шлицевых соединений предельные значения радиального биения Fr и допуска направления зуба Fβ следует принимать по ГОСТ 6033.

Параметры Ra шероховатости (ГОСТ 2789) для поверхностей элементов прямобочных и эвольвентных шлицевых соединений должны быть согласованы с самыми жесткими допусками макрогеометрии и не превышать по параметру Ra значений 1,25 мкм для центрирующих поверхностей, 2,5 мкм для нецентрирующих боковых поверхностей шлиц подвижных соединений; 4,0 мкм для нецентрирующих боковых поверхностей шлиц неподвижных соединений и 10 мкм для нецентрирующих цилиндрических поверхностей шлиц.

Рис. 27. Обозначения допусков параллельности и радиального биения

элементов наружной шлицевой поверхности:

а – при центрировании по внутреннему диаметру;

б – при центрировании по наружному диаметру;

в – при центрировании по боковым сторонам шлиц.

База БВ – общая ось посадочных поверхностей вала (посадочных

поверхностей под подшипники). База Д – ось выбранной нецентрирующей поверхности шлицевого вала при центрировании по боковым сторонам шлиц

Условные обозначения шлицевых соединений и их элементов различаются в зависимости от профиля зубьев.

Обозначения прямобочных шлицевых соединений валов и втулок содержат букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D и b, за которыми следуют обозначения посадок. Пример условного обозначения шлицевого соединения с числом зубьев z = 6, внутренним диаметром d = 28 мм, наружным диаметром D = 34 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования H7/f7 и по размеру b – D9/f8:

d –6×28 H7/ f7×34 H12/a11×7 D9/f8.

При центрировании по наружному диаметру с посадкой по диаметру центрирования H8/h7 и по размеру b – F10/h9:

D –6×28×34 H8/h7×7 F10/h9.

При центрировании по боковым сторонам профиля:

b – 6×28×34 H12/a11×7 D9/h8.

Условные обозначения требований к точности эвольвентных шлицевых соединений содержат: номинальный диаметр соединения D; обозначение посадки соединения (указывают обозначения полей допусков), помещаемое после размеров центрирующих элементов, обозначение стандарта.

Пример условного обозначения эвольвентного шлицевого соединения D = 50 мм; m = 2 мм, с центрированием по боковым поверхностям зубьев:

50×2×9H/9g ГОСТ 6033-80.

То же с центрированием по наружному диаметру, с посадкой по центрирующему диаметру Н7/g6 и посадкой по нецентрирующим поверхностям зубьев 9H/9h:

50×H7/g6×2 ГОСТ 6033-80.

То же с центрированием по внутреннему диаметру, с посадкой Н7/g6 и посадкой по нецентрирующим боковым поверхностям зубьев 9H/9h:

i 50×2×H7/g6ГОСТ 6033-80.

Пример расчета прямобочного шлицевого соединения.

Рассмотрим прямобочное шлицевое соединение с центрированием по наружному диаметру D –6×16×20 Н7/п6×4 F8/js7(средняя серия по ГОСТ 1139). Расчет предельных размеров элементов шлицевого соединения и зазоров (натягов) аналогичен расчету гладких сопряжений. Поля допусков выбираются по ГОСТ 25346 или ГОСТ 1139.

Расчёт предельных размеров и зазоров (натягов) по сопряжению Ø20 Н7/n6:

Dmax = D0 + ES = 20,000 + 0,021 = 20,021 мм;

Dmin = D0 + EI = 20,000 + 0,000 = 20,000 мм;

dmax = d0 + es = 20,000 + 0,028 = 20,028 мм;

dmin = d0 + ei = 20,000 + 0,015 = 20,015 мм;

Smax = Dmax – dmin = 20,021 – 20,015 = 0,006 мм;

Nmax = dmax – Dmin = 20,028 – 20,000 = 0,028 мм.

Рис. 28. Схемы расположения полей допусков элементов

Расчёт предельных размеров и зазоров по ширине шлиц 4F8/js7:

Bmax = B0 + ES = 4,000 + 0,028 = 4,028 мм;

Bmin = B0 + EI = 4,000 + 0,010 = 4,010 мм;

bmax = b0 + es = 4,000 + 0,006 = 4,006 мм;

bmin = b0 + ei = 4,000 – 0,006 = 3,994 мм;

Smax = Bmax – bmin = 4,028 – 3,994 = 0,034 мм;

Smin = Bmin – bmax = 4,010 – 4,006 = 0,004 мм.

Для нецентрирующего внутреннего диаметра d = 16 мм по ГОСТ 1139 устанавливаем предельные значения:

· поле допуска отверстия втулки Ø16 Н11( +0,110 ), т. е.

Dmax = D0 + ES = 16,000 + 0,110 = 16,110 мм,

Dmin = D0 + EI = 16,000 + 0,000 = 16,000 мм;

· диаметр вала d1 не менее 14,5 мм:

Smax = Dmax – d1min = 16,110 – 14,500 = 1,610 мм;

Smin = Dmin – d1max = 16,000 – 16,000 = 0,000 мм;

Scp = (Smax + Smin)/2 = (1,610 + 0)/2 = 0,805 мм.

Согласно ГОСТ 1139—80 посадки по центрирующим цилиндрическим поверхностям (наружный и внутренний диаметры) устанавливают по системе отверстия из числа стандартных посадок для гладких цилиндрических поверхностей, а по боковым поверхностям зубьев — по системе вала.

Центрирование по наружному диаметру. Предельные отклонения для отверстий устанавливают по Н7 и Н8.

Посадка по центрирующему диаметру зависит от условий работы соединения. Для неподвижных соединений, неразборных или редко разбираемых, применяют h6 или js7, для легкоразборных — h7, для подвижных — g6, f7, е8.

Помимо поля допуска по центрирующему диаметру, оговаривают поле допуска по боковым граням шлицев: F8, D9 — для ширины пазов в отверстии и d9, е8, f7, f8, h8, h9, js7 — для толщины шлицев вала.

Рекомендуемые поля допусков и посадки для размеров D и b приведены в табл. 15, предпочтительные — в табл. 16.

Обозначение шлицевого соединения с центрированием по наружному диаметру состоит из знака центрирующего диаметра D и основных параметров соединения (z, d, D).

Кроме того, указывают: для отверстий — поле допуска центрирующего диаметра и ширины пазов; для валов — посадки по центрирующему диаметру и по граням шлицев.

Наиболее удобно развернутое обозначение с нанесением размеров и шероховатости поверхностей элементов соединения. Дополнительно приводят в виде выносного элемента профиль шлица и впадины для нанесения размеров мелких конструктивных элементов.

ГОСТ 1139—80 не предусматривает посадок с натягом. При необходимости применяют посадки с натягом, предназначенные для цилиндрических гладких поверхностей.

Выполнять такие посадки можно используя стандартный режущий инструмент, рассчитанный на центрирующие посадки. Для этого охватывающую деталь перед протягиванием нагревают до 80— 120°С. После остывания диаметр отверстия уменьшается до величины, обеспечивающей натяг в соединении. Соединение собирают под прессом вхолодную или с подогревом охватывающей детали (или с охлаждением вала).

Нагрев детали перед протягиванием на каждые 10°С обеспечивает в соединении диаметральный натяг ~1 мкм на каждые 10 мм диаметра. Например, при нагреве детали с посадочным диаметром 80 мм до 100°С в соединении получается натяг ~0,08 мм.

Центрирование по внутреннему диаметру. Рекомендуемые поля допусков и посадки валов и втулок для этого способа центрирования приведены в табл. 17.

Центрирование по боковым поверхностям зубьев. Рекомендуемые поля допусков и посадки валов и втулок для этого способа центрирования приведены в табл. 18.

Поля допусков нецентрирующих размеров приведены в табл. 19, а допуски шлицевых прямобочных соединений в зависимости от условий работы — в табл. 20.

Вычертить эскизы шлицевого соединения и отдельно эскизы вала и втулки, обозначив на них посадки и отклонения в буквенном и числовом выражении, указать шероховатость поверхности.

- Указать материал шлицевой втулки и шлицевого вала, конструктивные особенности втулки вала в зависимости от способа изготовления с учетом системы центрирования. Шлицевые соединения, так же как и шпоночные предназначены для передачи крутящих моментов в соединениях шкивов, зубчатых колес, муфт и различных других деталей с валами. Шлицевые соединения – соединения многоразмерные.

Они передают большие крутящие моменты, имеют меньшие отклонения от соосности и смещения пазов и шлицов.

Шлицевые соединения обеспечивают центрирование сопрягаемых деталей. Соединения с прямобочным профилем зубьев применяются широко для подвижных, неподвижных и скользящих соединений.

Они имеют следующие основные параметры, по которым назначаются способы (или системы) центрирования: — наружный диаметр – D — внутренний диаметр – d — ширина шлица (зуба) – b. Стандартом (ГОСТ 1139-80) [45] установлено три серии шлицевых соединений: легкая, средняя и тяжелая и для каждой серии даны особенности изготовления шлицевого вала (исполнение А,В,С). Для успешного решения задачи самым главным является выбор способа центрирования в зависимости от условий работы.

Прямой профиль ГОСТ 1139-80 посадка шлицевого соединения встроен в систему отверстий (ассортимент дорогих протяжек меньше, чем в системе валов). Они проходят вдоль центрирующей поверхности, но по сторонам рукава долины и зубьев вала. D и b, или d и b, или только b. Отклонения в профиле отверстия и размерах вала рассчитываются от номинальных размеров D, d и b. Допуски на сплайн-элементы сложны. К ним относятся ошибки размера элемента и ошибки относительного положения и формы для этого элемента.

Для обеспечения сбора шлицевых частей имеется гарантированный боковой зазор между зубьями и сторонами желоба и между нецентральными плоскостями. Эти зазоры компенсируют сплайновый профиль вала и втулки и ошибки положения.

- Улучшение качества, надежности, долговечности и эффективности машин, устройств и других продуктов может быть достигнуто только благодаря тесной интеграции стандартизации, совместимости и измерений. Производство и эксплуатация продукции, ремонт и хранение.

- Приобретение технических знаний, навыков и опыта в области стандартизации и измерений является неотъемлемой частью профессиональной подготовки инженеров-механиков.

- Совместимость, наиболее важная характеристика ряда продуктов, в значительной степени определяет технические и экономические выгоды, которые можно получить от эксплуатации новейшего технического оборудования.

Эта роль совместимости обусловлена тем, что все отраслевые проекты, технологии производства и управления продукцией объединены в одно целое. Совместимость основана на стандартизации, а инженерными задачами являются точность, совместимость и технические измерения.

Поэтому в курсовой работе подробно описываются точность обработки, основные виды ошибок и причины их возникновения. Совместимость компонентов, сборок и сборок не может быть гарантирована без разработки и применения передовых методов управления. Состояние метода измерения характеризует уровень и культуру производства, так как не должно быть допусков и не предусмотрены технические измерения для его проверки.

Основной задачей стандартизации является постоянное улучшение качества продукции, способность отвечать растущим требованиям современного производства. Поэтому стандартизация и унификация деталей и сборочных единиц способствует ускорению и снижению затрат на проектирование, изготовление, эксплуатацию и ремонт станков.

Вот почему комплекс подробных знаний и специальных навыков в области стандартизации точности является необходимой частью профессиональной подготовки инженеров-механиков.

Простое описание метода измерения, разработанное в соответствии с заданием курсовой работы, имеет упрощенную форму.

Для ключевых соединений обычное представление о ключевых соединениях заключается в построении схемы допустимого запаса и вычислении предельного размера, зазора (герметичности).

Ключевое соединение — это тип соединения вала с втулкой, в котором используются дополнительные конструктивные элементы (шпонки), предназначенные для предотвращения взаимного вращения. В большинстве случаев ключи используются для передачи крутящего момента в соединении между валом и зубчатым колесом или шкивом и закреплены друг на друге.

Размеры поперечного сечения ключа и паза стандартизированы и выбираются в соответствии с соответствующим стандартом в зависимости от диаметра вала, а тип соединения ключа зависит от условий его эксплуатации.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Шпоночное соединение - один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например - защита вала от проворачивания относительно неподвижного корпуса.

Более подробно о видах шпоночных соединений здесь.

В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения – разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке.

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как правило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

Рис. 1. Виды исполнений призматических шпонок (вид сверху)

Шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки.

Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно – предпочтительны переходные посадки.

Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу.

Глубина паза у вала под шпонку задается размером l , (предпочтительно) или d-t1 , глубина паза у отверстия под шпонку - размером t2 или D+t2 (рис. 2).

Рис. 2. Параметры шпоночного соединения

Размеры шпонок изготавливаются: по ширине b шпонки (рис. 2) с полем допуска h9 , по высоте h шпонки с полем допуска h11 (при высоте шпонки 2 . 6 мм - по B9 ), по длине l шпонки с полем допуска h14 .

Такое назначение полей допусков на размеры призматических шпонок делает возможным их централизованное изготовление независимо от посадок.

Все виды шпоночных соединений образуются в системе вала. Вид соединения выбирается в зависимости от его функционального назначения с учетом технологии сборки. Для предпочтительного применения стандартом предусмотрено три вида соединения (рис. 3):

- Свободное - соединение с гарантированным зазором для возможности перемещения втулки вдоль вала со шпонкой. Соединение подвижное. Для ширины паза на валу задается поле допуска Н9 , для ширины паза втулки - Z10 .

- Нормальное - соединение с переходной посадкой, с большей вероятностью в получении зазора, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допуска N9 , для ширины паза втулки - J9 .

- Плотное - соединение с переходной посадкой, с приблизительно равной вероятностью получения зазоров и натягов, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допуска H9 .

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов b для свободного, нормального и плотного соединений.

Длина пазов вала и отверстия под шпонку изготавливается с полем допуска Z15 , глубина пазов вала и отверстия - с полем допуска Z12 .

К местам установок шпонок предъявляются дополнительные требования по расположению поверхностей.

Допуски и посадки шлицевых соединений

Основные параметры шлицевых соединений

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами.

В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев.

Более подробно о видах шлицевых соединений здесь.

В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся:

- D – наружный диаметр;

- d – внутренний диаметр;

- b – ширина зуба.

По ГОСТ 1139-80* в зависимости от передаваемого крутящего момента установлено три типа соединений – легкой, средней и тяжелой серии.

В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки (рис. 3):

Рис. 3. Способы относительного центрирования шлицевых соединений

Центрирование по наружному и внутреннему диаметрам обеспечивает хорошую соосность деталей при взаимном перемещении. Но центрирование по наружному диаметру, кроме того, применяют и для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений.

Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D .

Применяется такое центрирование в подвижных и неподвижных соединениях.

Центрирование по внутреннему диаметру d применяется в тех же случаях, что и центрирование по D , но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным.

Центрирование по боковым сторонам зубьев b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

Способ центрирования по боковым поверхностям зубьев b целесообразно, также, применять при передаче знакопеременных нагрузок больших крутящих моментов, а также реверсивном движении.

Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования. Применяется реже, так как при этом требует точной обработки шлицевого вала и впадин шлицевой втулки, которая может быть обеспечена у вала шлифованием зубьев, а у втулки только протягиванием отверстия. Применяется, если нужна высокая прочность, а точность центрирования не имеет существенного значения, - например карданные сочленения.

Выбор допусков и посадок шлицевых соединений

В основу построения допусков и посадок шлицевых соединений положена система, обеспечивающая сокращение дорогостоящего инструмента для обработки шлицевых отверстий - протяжек. Поэтому посадки шлицевых соединений с прямобочным профилем зуба строятся по системе отверстия (рис. 4).

Рис. 4. Поля допусков шлицевых соединений

Отклонение размеров профиля отверстия и вала отсчитываются от номинальных размеров диаметров D и d и ширины зуба b .

Для обеспечения собираемости шлицевых деталей предусматриваются гарантированные зазоры между боковыми сторонами зубьев и впадин, а также между не центрируемыми поверхностями. Эти зазоры компенсируют погрешности профиля и расположения шлицев вала и впадин втулки.

Поля допусков шлицевых соединений с прямобочным профилем располагаются в зависимости от центрирующего элемента.

Прямобочные шлицевые соединения, как правило, контролируются комплексными проходными калибрами. При этом поэлементный контроль осуществляется непроходными калибрами или измерительными приборами.

В спорных случаях контроль с применением комплексного калибра является решающим.

При использовании комплексных калибров отверстие считается годным, если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленные верхние пределы; вал считается годным, если комплексный калибр-кольцо проходит, а диаметры и толщина зуба не выходят за установленный нижний предел.

Обозначение на чертежах прямобочных шлицевых соединений валов и втулок должно содержать:

- букву, соответствующую поверхности центрирования;

- число зубьев и номинальные размеры d , D и b соединения, вала и втулки;

- символы полей допусков или посадок диаметров, а также размера b , помещенные после соответствующих размеров.

В обозначении можно не указывать допуски нецентрирующих диаметров.

Допуски и посадки эвольвентных шлицевых соединений

Для повышения долговечности соединений, улучшения центрирования и упрощения фрезерования (применения метода обката одной червячной фрезой при нарезании шлицев одного модуля, но разных чисел зубьев и диаметров) используются шлицевые соединения с эвольвентным профилем зуба.

Однако при закаленных валах и втулках шлицевание зубьев с эвольвентным профилем невыгодно. Кроме того, стоимость протяжки при чистовой обработке выше, чем для зубьев с прямобочным профилем.

Основными преимуществами эвольвентных шлицевых соединений по сравнению с прямобочными являются:

- более равномерное распределение нагрузки на зубе;

- высокая прочность;

- возможность обеспечения повышенной точности, обусловленная высокой точностью червячной модульной фрезы.

На эти соединения распространяется ГОСТ 6033-80, устанавливающий исходный контур; угол наклона профиля зуба - 30°; форму зуба; номинальные диаметры D = 4. 500 мм; модули т = 0,5. 10 мм; число зубьев z = 64. 82; номинальные размеры элементов и измерительные величины по боковым поверхностям зубьев, а также допуски и посадки.

В шлицевых эвольвентных соединениях втулку относительно вала центрируют по:

- боковым поверхностям зубьев - этот способ получил наибольшее распространение, так как достигается хорошая соосность (в отличие от прямобочных соединений);

- наружному диаметру - этот способ используется, когда необходима высокая точность вращения деталей, сидящих на шлицевом валу;

- внутреннему диаметру - этот способ центрирования используется редко из-за технологических трудностей, в том числе из-за малых опорных площадок по впадинам зубьев.

- номинальный исходный диаметр соединения D ;

- диаметр окружности впадин втулки Df

- диаметр окружности вершин зубьев втулки Da

- модуль m ;

- толщина шлица вала s и ширина впадины втулки е (как правило, s = е);

- диаметр окружности вершин зубьев вала da ;

- диаметр окружности впадин вала df

- смещение исходного контура шлицев хm .

Допуски и посадки при центрировании по боковым поверхностям зубьев эвольвентных соединений имеют особенность, состоящую в том, что на сопрягаемые размеры толщины зубьев вала s и ширины втулки е установлены два вида допусков:

- допуск Тs = Те собственно размеров s и е ;

- суммарный допуск Т , включающий в себя как отклонения размеров s и e , так и отклонение формы и расположения поверхностей профиля зубьев вала и впадин втулки.

Введение таких допусков связано с особенностями контроля шлицевых соединений комплексными калибрами. Величина этих допусков определяется числами - степенями точности, а их расположение относительно номинального размера ( s = е ) на дуге делительной окружности - основными отклонениями.

Контроль размеров шлицевых соединений

Для контроля размеров шлицевой втулки и шлицевого вала применяют поэлементные и шлицевые комплексные калибры. Калибры для контроля внутреннего диаметра втулки и наружного диаметра вала не отличаются от гладких калибров-пробок и калибров-скоб.

Для контроля наружного диаметра D и толщины b зуба вала применяют специальные предельные калибры: листовые двусторонние пробки, неполные пробки, пазовые калибры, калибры-скобы и калибры - скобы для контроля толщины зубьев. Широко применяются комплексные шлицевые калибры, которыми контролируют не только размеры шлицевых валов и втулок, но и отклонения формы и расположения поверхностей.

Эвольвентные шлицевые соединения могут передавать большие крутящие моменты, имеют на 10÷40% меньше концентрацию напряжений у основания зубьев, повышенную циклическую прочность, обеспечивают лучшее центрирование и направление деталей, прще в изготовлении.

Шлицевые соединения с треугольным профилем не стандартизированы; их применяют чаще всего вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Прямобочные шлицевые соединения используются в подвижных (с зазором) и неподвижных (с натягом) соединениях (рис. 2.).

ГОСТ 1139-80 выделяет легкие, средние и тяжелые серии с разными сочетаниями чисел зубьев z, размерами внутреннего диаметра d, наружного диаметра D и шириной зуба b (впадины).

Рис.2. Прямобочные шлицевые соединения при центрировании к диаметрам от М÷125 мм:

а) по наружному диаметру D;

б) по внутреннему диаметру d;

в) по боковым сторонам b.

поверхностям Стандартами нормируются определенные сочетания z×d×D, которые можно использовать. В прямобочных шлицевых соединениях зубья, по которым образуются соединения, расположены параллельно оси соединения.

Используют три способа центрирования соединения:

по внутренней поверхности по d;

по наружной поверхности по D;

по боковым поверхностям зубьев и впадин по b.

Центрирование по D – для подвижных и неподвижных соединений, при передачи небольших крутящих моментов и подвергаемых малому износу. Втулка изготовляется относительно небольшой твердостью, вал может иметь большую твердость. Этот способ центрирования наиболее простой и экономичный.

Центрирование по d – используется для получения высокой точности в отношении совмещения осей вала и втулки. Объясняется это тем, что отверстия по внутреннему диаметру и у вала, и у втулки могут быть окончательно обработаны шлифованием. Эти соединения используются, когда вал и втулка должны иметь большую твердость (способ дорогой, но точный).

Центрирование по b – используется, когда необходимо передать большие крутящие моменты, особенно при знакопеременной нагрузке, тем более с реверсированием. При этом способе не обеспечивается высокая точность центрирования, и поэтому он применяется значительно реже, чем два других.

Поля допусков по центрируемым параметрам шлицевого соединения взяты из ГОСТ 25347-82 на гладкие соединения.

Для параметров валов в стандарте приводится 20 полей допусков с использованием допусков 5÷10 квалитетов, для параметров втулок – 8 полей допусков с использованием допусков 6÷10 квалитетов.

Но предпочтительными являются 6 полей допусков для валов и 4 для параметров втулки.

Для валов: q6; js6; f7; js7; e8; f8.

Для втулок: H7; F8; D9; F10.

Из рекомендуемых посадок выделены посадки предпочтительного применения:

При центрировании по D

посадки по ; ; посадки по ; .

При центрировании по d

посадки по ; ; посадки по ; ; ; ; .

При центрировании по b

посадки по ; ; ; ; .

Условное обозначение прямобочного шлицевого соединения включает указание способа центрирования, размера его основных элементов и посадки по ним.

Например: d-8×36 ×40 ×7 , означает, что шлицевое соединение центрируется по внутреннему диаметру d=36 мм, состоит из восьми зубьев с посадкой по ; D=40 мм, а посадка его с использованием указаний стандарта как на нецентрирующую поверхность ; b=7 мм и посадка для этого параметра выбрана .

Соответственно отдельно втулка и вал обозначаются:

для втулки d-8×36H7×40H12×7D9;

для вала d-8×36e8×40a11×7f8.

Допускается не указывать посадки по центрирующим диаметрам, посадки по боковым сторонам указываются при всех способах центрирования.

Например: при центрировании по D, D-8×36×40 ×7 .

При центрировании по боковым сторонам можно указать только посадку по этому параметру: b-8×36×40×7 .

Читайте также: