От каких параметров зависит дальность полета гранулы удобрений с разбрасывающего диска

Обновлено: 19.09.2024

Расчет основных параметров внесения сыпучих материалов на поверхность поля. Разложение абсолютной скорости на составляющие. Дальность полета частиц удобрений, сходящих с диска центробежного рабочего органа, коэффициент полезного действия работы.

| Рубрика | Сельское, лесное хозяйство и землепользование |

| Вид | статья |

| Язык | русский |

| Дата добавления | 20.05.2017 |

| Размер файла | 328,1 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Расчет основных параметров разбрасывателя сыпучих материалов

Разбрасыватели сухих не органических смесей имеют по своей особенности схожее строение друг с другом. Главным рабочим органом данных машин является вращающийся диск, который закреплен на угловом редукторе через вал или карданную передачу, реже закреплен непосредственно на самом редукторе. Главным является то, что сход сыпучего материала со всех вращающихся дисков по своей природе одинаков, и зависит только от конкретных конструктивных параметров того или иного рабочего органа выпускаемых фирмами.

Кинематический режим работы аппарата для внесения сыпучих материалов базируется на законах классических физических процессов, которые связаны с центробежной силой и ускорением тел. [1]

Рабочий процесс работы центробежного аппарата состоит из двух фаз: относительного перемещения частиц удобрений по диску с момента их поступления на него и падения туков, брошенных диском в горизонтальной плоскости с определенной скоростью.[2]

В момент схода частиц с диска [3] абсолютная ее скорость, ха равна геометрической сумме переносной (окружной) скорости хе и относительной скорости хr движения частиц вдоль выбросной лопасти, т.е.

Численное значение скорости хr, как показывают расчеты и эксперименты по сравнению с переменной скоростью хе будет небольшим, и ее влияние на абсолютную скорость, ха незначительно.

Поэтому при практических расчетах полагают, что частица сходит с выбросной лопасти и с края диска с абсолютной скоростью, приблизительно равна скорости хе, т.е.

Это условие будет выполняться в том, случае, если центробежный рабочий орган будет иметь постоянный радиус по всей окружности.

Рассмотрим как будет соблюдаться условие ха = const, когда профиль диск выполнен по кривой ММ1 радиус вектор который будет.

где с0 - радиус-вектор, ближайший к оси вращения, мм.

с - постоянная интегрирования,

цк - угол, определяющий расчетную часть диска.

Чтобы исследовать различные формы кривых, необходимо получить обобщенное выражение коэффициента абсолютной скорости.

Для этого обозначим

где Rк - конечный радиус профиля, мм.

R0 - начальный радиус профиля, мм.

Рисунок 1 - Разложение абсолютной скорости на составляющие.

Подставим это значение в уравнение (3), получим выражение полного превращения радиуса по профилю в безразмерных величинах:

Если обозначить приращение текущего радиуса в любой точке линии профиля к начальному радиусу через , то, подставив значения (3) в выражение (2), то уравнение профильной линии выбросного диска безмерных величинах можно записать так,

где щ - угловая скорость ротора, с-1,

То абсолютная скорость будет

Приведем (5) к виду

где - относительное изменение радиуса произвольной точки профиля диска, характеризуемого углом ц.

Введем понятие коэффициента абсолютной скорости и для этого обозначим;

Тогда в относительных величинах (6) запишется так:

Выражение (7), представляющее собой коэффициент абсолютной скорости, пригодно для оценки абсолютной скорости точек кривых любых форм.

Для профиля, описываемого уравнением (1) или (4) при условии н(ц)=const, н может быть определено подставкой уравнения (4) в уравнение (7).

В самом деле, обозначив

Из результатов расчета и рисунка 2 (кривая 1) видно, что коэффициент абсолютной скорости и сама скорость в пределах угла ц - величина постоянная.

Рисунок 2 - Зависимость н = f(ц) для различных форм центробежного диска.

Определим значение н для профиля диска, выполненного по спирали Архимеда, которая в полярных координатах описывается выражением

где R - радиус вектор, мм.

б и ц - постоянная и текущая координаты.

В безразмерных координатах это же выражение будет таким:

В интервале 0…1 рад значений н для формы диска, выполненного по спирали Архимеда, показана на рисунок 2, кривая 3.

Проанализируем, как изменяется абсолютная скорость выброса частиц, если профиль диска выполнена в виде логарифмической спирали.

Логарифмическая спираль в безразмерных величинах координатах описывается уравнением

б - угол между касательной и радиусом вектором, град.

Подставим это в выражение (4.7) и получим

В интервале 0…1 рад значений н разбросанного диска выполненного по логарифмической спирали, показано на рис.2.5, кривая 2.

Из анализа рисунок 2 следует, что н для кривой, описываемой уравнением (1) или (4) постоянен, значит, постоянна и абсолютная скорость.

У архимедовой и логарифмической спирали коэффициент н переменный, значит, соответственно изменяеся и абсолютная скорость. Следовательно, изменение абсолютной скорости приводит к различным скоростям к выбросу частиц с периферии диска, что скажется на равномерности распределения туков по поверхности поля.

Предлагаемая методика исследования кривых по коэффициенту абсолютной скорости позволяет определить степень увеличения, уменьшения или стабилизации абсолютной скорости выброса частиц центробежных дисков и тем самым точнее установить оптимальный режим работы разбрасывателя минеральных удобрений.

Дальность полета частиц удобрений, сходящих с диска центробежного рабочего органа. Во второй фазе рабочего процесса частица, получив необходимую скорость, должна совершать свободный полет в воздушной среде и упасть на поверхность почвы. После отрыва от края диска или с конца лопасти частица совершает движение в плоскости, совпадающей с направлением абсолютной скорости рассева. При этом на частицу массой М будут действовать две силы: сила тяжести - mg и сила сопротивления воздуха - Rв.

Дифференциальное уравнение движения частиц при полете в указанном выше направлении, совпадающем с осью Х (рисунок 3) имеет вид:

Рисунок 3 - Схема к определению дальности полета частиц удобрений

Сила сопротивления воздуха равна:

где k - коэффициент сопротивления воздуха;

г - удельный вес воздуха, кг/м3;

F - миделево сечение, мм.

Уравнение (1) удобнее представить в таком виде:

где kп - коэффициент парусности:

Для решения уравнения (13) следует понизить его порядок. С этой целью положим, что , тогда:

Подставляя эти значения в уравнение (14) получим:

Интегрируя уравнение (16), найдем

Потенцируя выражение (17), будем иметь.

Постоянную интегрирования следует определить из начальных условий при х=0, скорость частицы V=Vр.

Следовательно, уравнение полета частицы в окончательном виде будет представлено в следующем виде:

Для определения дальности полета Х полученное уравнение необходимо проинтегрировать по времени, для чего перепишем его в таком виде:

После интегрирования получим

Постоянную интегрирования определим из начальных условий: при t=0, х=0.

С учетом этого найдем:

Умножив на kn и логарифмируя обе части равенства (12), получим

откуда выражение для дальности полета в функции времени получит вид

Однако в уравнение (22) имеются две неизвестных Х и t, поэтому для решения его требуется привлечь дополнительные условия. С этой целью рассмотрим движение частицы по вертикали, т.е в направлении оси У под действием силы тяжести и составляющей R силы сопротивления воздуха. Так как скорость движения частицы в этом направлении от начальной скорости Vр не зависит, а высота Н падения небольшая, то влиянием силы Rу - сопротивление воздуха, можно пренебречь. С учетом этого можно принять, что при свободном падении частицы высота Н будет равна:

Если полученное значение времени t подставить в выражение (23), то уравнение дальности полета в окончательном виде будет:

Анализируя уравнение (14) можно отменить, что на дальность полета частиц туков влияют:

- начальная скорость рассева Vр;

- высота установки центробежного аппарата Н;

- коэффициент парусности удобрений kn.

Построенные по уравнению (14) расчетные зависимости (рисунок 4) показывают, что наибольшее влияние на максимальную дальность полета частиц удобрений оказывают угловая скорость, коэффициент парусности удобрений и высота установки рабочего органа.

Рисунок 4 - Зависимости дальности полета частиц удобрений от конструктивных и кинематических параметров рабочего органа

Коэффициент полезного действия центробежного рабочего органа можно определить как отношение минимальных затрат энергии к общим затратам. При равномерном распределении удобрений в безвоздушном пространстве и оптимальном угле и скорости рассева, необходимая мощность на привод рабочего органа определяется уравнением:

где Q - норма внесения удобрений, кг/га;

Вр - рабочая ширина захвата, м;

Н - высота расположения рабочего органа, м;

VМ - скорость агрегата, км/ч.

Но поскольку из-за неравномерности распределении туков приходится работать с перекрытием, а углы схода и рассева на практике далеки от оптимальных, в действительности требуется значительно большая мощность. Чтобы найти ее, примем отклонение дальности полета отдельных частиц от средней дальности соответствующим нормальному распределению.

Масса сыпучего материала, разбрасываемых за 1сек., будет:

На элементарное кольцо или часть кольца dх (рисунок 5), удаленное на расстояние Х от оси рабочего органа, попадает удобрений:

где m - математическое ожидание дальности полета частиц;

у - среднее квадратическое отклонение.

Рисунок 5 - Схема к определению массы высеянных удобрений

разбрасыватель сыпучий удобрение

где Вр - ширина полосы разбрасывания удобрений, м;

в - внутренний радиус кольца разбрасывания, м.

Математическое ожидание дальности полета:

Чтобы массу dM забросить на расстояние Х, необходимо затратить энергию:

В зависимости от его дальности и с учетом сопротивления воздуха:

С учетом зависимости (25) и (27) формула (26) примет вид:

Мощность, необходимая для распределения удобрений одним дисковым аппаратом:

Упростив полученное выражение, находим:

Сопротивление воздуха будет:

где n - число оборотов диска,

z - число лопастей, шт;

h0 - высота лопастей, мм.

С учетом сопротивления воздуха общие затраты энергии в единицу времени:

Коэффициент полезного действия центробежного аппарата определяется:

1. Халанский В.М., Горбачев И.В. Сельскохозяственный машины. - М.: КолосС, 2004. - 624с.: ил. Стр. 559-569

2. Кленин Н.И., Егоров В.Г. Сельскохозяйственные и мелиоративные машины. - М.: КолоС, 2004. - 464с.: ил. Стр. 105-151.

3. Завора В.А. Основы технологии и расчета мобильных процессов растениеводства: учебное пособие / В.А. Завора, В.И. Толокольников, С.Н. Васильев. Барнаул: Изд-во АГАУ, 2008. 263 с.

Подобные документы

Способы внесения удобрений, агротехнические требования. Агрегат АИР-20: особенности устройства, процесс работы и регулировки. Принцип работы сеялки РТ-4,2А. Устройство навесного разбрасывателя НРУ-0,5, одноосного разбрасывателя 1-РМГ-4А и кузовного РОУ-6.

реферат [11,6 K], добавлен 05.02.2011

Общие сведения о дисковых плугах, лущильниках и боронах. Работа дискового орудия, расчет геометрических параметров дискового рабочего органа. Тяговое сопротивление и силовые характеристики дисковых рабочих органов сельскохозяйственных машин и механизмов.

курсовая работа [45,7 K], добавлен 22.10.2008

Агротехнические требования к предпосевной подготовке почвы. Характеристика техники для транспортировки и внесения в почву жидких органических удобрений. Анализ существующих конструкций. Расчет потребной мощности машины. Себестоимость выполнения работ.

курсовая работа [920,3 K], добавлен 29.10.2015

Назначение, принцип работы и устройство разбрасывателя минеральных удобрений. Техника безопасности при подготовке разбрасывателя трактора. Основные настройки и регулировки разбрасывателя. Проверка надежности прицепной или навесной системы трактора.

отчет по практике [1,4 M], добавлен 12.09.2019

Классификация удобрений по составу: минеральные; органические и органоминеральные; бактериальные. Рассмотрение основных способов внесения удобрений в сельском хозяйстве: основной, припосевной и подкормка. Применение центробежных разбрасывателей удобрений.

3.1.Определить минимальную частоту вращения диска центробежного рассеивателя минеральных удобрений, если известно, что расстояние от места подачи удобрений до центра диска см (рис. 3.1); коэффициент трения частиц о поверхность диска ; относительная скорость движения частиц вдоль лопатки в момент подачи на диск .

Решение.Наименьшее значение частоты вращения диска определяется из условий, что при зоне подачи частица начинает своё движение вдоль лопатки. Условие движения частицы: центробежная сила больше силы трения , т.е. .

, при .

Отсюда . Находим .

мин -1 .

При меньшей частоте вращения диска частицы будут лишены возможности перемещаться по диску и центробежный рассеиватель потеряет свою работоспособность.

3.2.Двухдисковый центробежный аппарат машины для внесения твердых минеральных удобрений характеризуется следующими данными: диаметр диска м; высота установки дисков м; расстояние между центрами дисков м (рис. 3.2); частота вращения дисков мин -1 ; относительная скорость движения частиц удобрений м/с; лопатки радиальные. Определить рабочую ширину захвата разбрасывателя при коэффициентах парусности и . Принять перекрытие зон разбрасывания м.

Решение.Определяем окружную скорость диска

м/с.

Абсолютная скорость частицы удобрений в момент схода с диска будет

м/с.

Дальность полета частицы вычислим из выражения

.

При ; м.

При ; м.

Рабочая ширина захвата приближенно может быть определена так

.

При ; м.

При ; м.

3.3.Определить скорость подачи удобрений транспортерным аппаратом машины для внесения твердых органических удобрений (рис. 3.3) необходимую для внесения удобрений с нормой = 30 т/га при скорости перемещения машины = 1,5 м/с. Рабочая ширина захвата машины м; ширина подаваемого слоя удобрений м; высота слоя удобрений м; насыпная плотность удобрений т/м 3 .

Решение. Секундная подача удобрений , откуда

м/с.

МАШИНЫ ДЛЯ ЗАГОТОВКИ КОРМОВ

Режущие аппараты

4.1.Однопробежный режущий аппарат нормального типа резания характеризуется следующими данными: шаг режущей части t = 76 мм, высота активной части сегмента ширина верхнего основания сегмента в = 16 мм, ширина пальцевой пластинки в1= 22 мм, частота вращения кривошипного валика Определить скорость ножа в моменты начала и конца резания.

Решение. Для решения задачи вычерчиваем режущую пару (сегмент, палец) и график изменения скорости ножа в зависимости от его перемещения x. В масштабе график изменения скорости ножа представляется в виде полуокружности радиуса r (рис. 4.1).

Угловая скорость вращения кривошипного валика

Радиус кривошипа r = S/2 = 38 мм.

В момент начала резания лезвие сегмента занимает положение перемещение сегмента

Скорость ножа в начале резания

В момент конца резания лезвие сегмента занимает положение

Скорость ножа в конце резания:

4.2.Определить частоту вращения кривошипного валика механизма привода ножа режущего аппарата нормального типа с одним пробегом, если известно, что технологическая скорость резания равна шаг режущей часта ширина верхнего основания сегмента а ширина пальцевой пластинки

Решение.У однопробежного ревущего аппарата нормального типа скорость ножа в конце резания меньше скорости ножа в начале резания, то есть Следовательно, для обеспечения чистого среза растений надо выполнить условие Скорость:

Тогда угловая скорость вращения кривошипного валика:

а частота вращения:

Радиус кривошипа перемещение ножа:

4.3. Определить максимальную мощность, необходимую для привода ножа режущего аппарата жатки с шириной захвата В = 4 м. Ход ножа S = 76 мм, частота вращения кривошипного валика усилие на перемещение ножа, отнесенное к 1 м ширины захвата

Решение.Максимальная мощность на привод ножа:

где максимальная скорость ножа. Радиус кривошипа r = 38 мм. Угловая скорость вращения кривошипного валика:

4.4.Построить график изменения составляющей абсолютной скорости сегмента, направленной по лезвию сегмента режущего аппарата нормального типа (t = S = 76мм.) при скорости перемещения машины и Частота вращения кривошипного валика Угол наклона лезвия По графикам определить численные значения в моменты начала и конца резания Принять линейный масштаб построения 1:1.

Решение.В масштабе выражение (1) для составляющей абсолютной скорости сегмента, направленной по лезвию, принимает вид:

где проекция относительной скорости сегмента на лезвие в масштабе ; графически изображается в виде полуокружности радиуса r, проведенной из центра 0 (рис. 4.2);

проекция на лезвие в масштабе .

Чтобы найти начало координат для графика изменения : надо от точки O отложить отрезок, равный:

начало координат получаем в точке.

Проводим через точку прямую x и получаем график изменения:

На рис. 4.2, график (а) соответствует скорости а график -скорости

Определяем значения

а) Скорость машины:

В момент начала резания:

В момент конца резания:

б) Скорость машины:

В момент начала резания:

В момент конца резания:

4.5.Определить мощность валка, формируемого колесно-пальцевыми граблями типа ГВК-6, если урожайность сена Q = 25 п/га.

Решение .

Масса сена на :

Расстояние между валками

Мощность валка

4.6.Определить ширину захвата одного колеса колесно-пальцевых грабель, если диаметр рабочего колеса угол установки его высота гребешков h = 60 мм.

Решение.

Ширина захвата колеса (рис. 4.3):

Тогда ширина захвата колеса

4.7.Определить скорость перемещения по полю пресс - подборщика при урожайности сена и производительности пресс-подборщика Валки образованы граблями ГВК-6.

Решение.

Скорость перемещения пресс-подборщика:

4.8.Определить мощность, необходимую для прессования сена при условиях предыдущей задачи. Удельный расход энергии на 1 т спрессованного сена

Решение.

Мощность на прессование:

4.9.Определить производительность пресс-подборщика, если известно, что пропускная способность его коэффициент загрузки пресса к = 0,5.

Решение.

ЗЕРНОУБОРОЧНЫЕ МАШИНЫ

Мотовило

5.1.Определить радиус мотовила и пределы перестановки вала мотовила по высоте при следующих условиях: максимальная высота стеблей , высота среза , скорость перемещения машины окружная скорость мотовила планка касается срезаемого стебля в точке, удаленной от верхушки колоса на 1/3 срезаемой части стебля, зазор между планкой и режущим аппаратом при наинизшем положении вала Δ = 70мм.

Решение.Начертим схему работы планки (рис. 5.1). Планка, двигаясь по трохоиде от точки до точки , воздействует на стебли и наклоняет их к режущему аппарату. Мотовило нормально выполняет рабочий процесс, если планка касается стебля при его срезании в центре тяжести или выше его. Центр тяжести срезаемого стебля находится в точке ; он удален от верхушки на . Из рисунка можно записать, что откуда ,

где - угол входа планки в стеблестой; .

Угол находим из условия . Но ;

; ;

Показатель кинематического режима

Учтя значения и с, получим

Максимальная высота установки вала мотовила

Минимальная высота установки вала мотовила

Пределы перестановки вала по высоте

5.2.Определить частоту вращения вала мотовила, если известно, что показатель кинематического режима работы его ; высота стеблестоя , , скорость перемещения машины

Решение.

Из формулы для показателя кинематического режима находим

и ;

5.3.Вал мотовила установлен над режущим аппаратом и вращается с частотой . Определить ширину полоски стеблей, захватываемых планкой, если и

Решение.Планка входит в стеблестой в момент (см. рис. 5.1), наклоняет стебли к режущему аппарату; заканчивает формирование пучка стеблей в момент времени . Сформированный пучок стеблей располагается на полоске шириной . Ширина полоски , где

; тогда

.

5.4.Определить мощность на привод мотовила при следующих условиях: ширина захвата жатки B = 5м, радиус мотовила частота вращения вала , сопротивление мотовила, приходящееся на I м ширины захвата жатки .

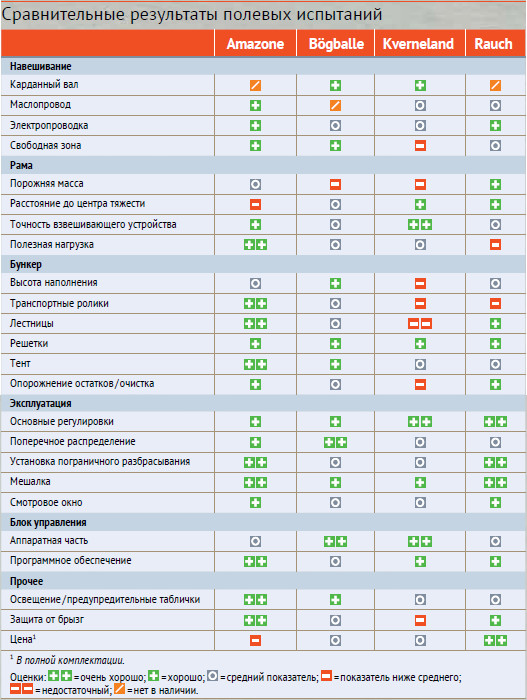

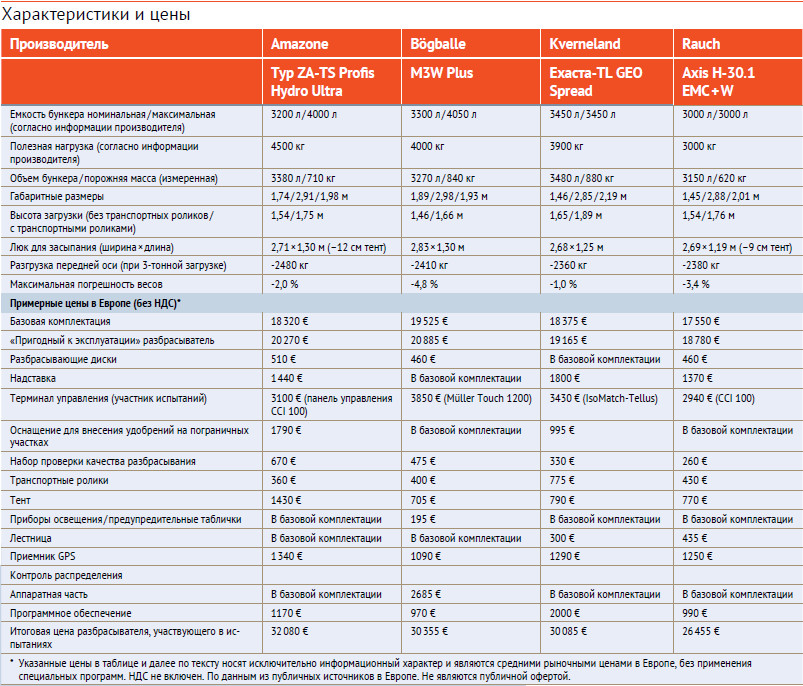

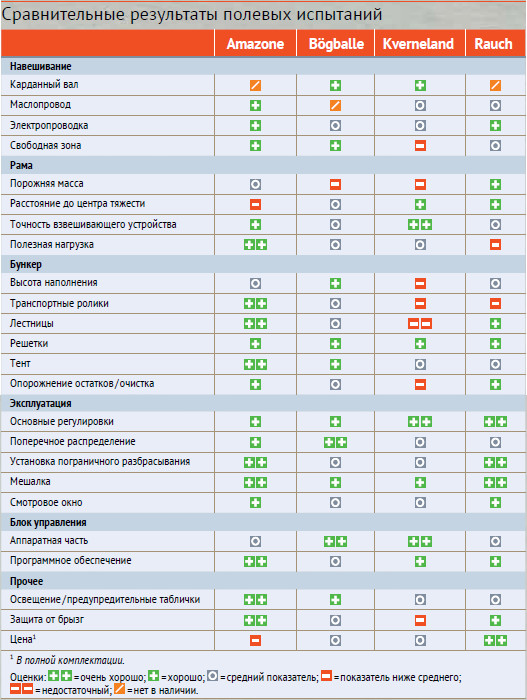

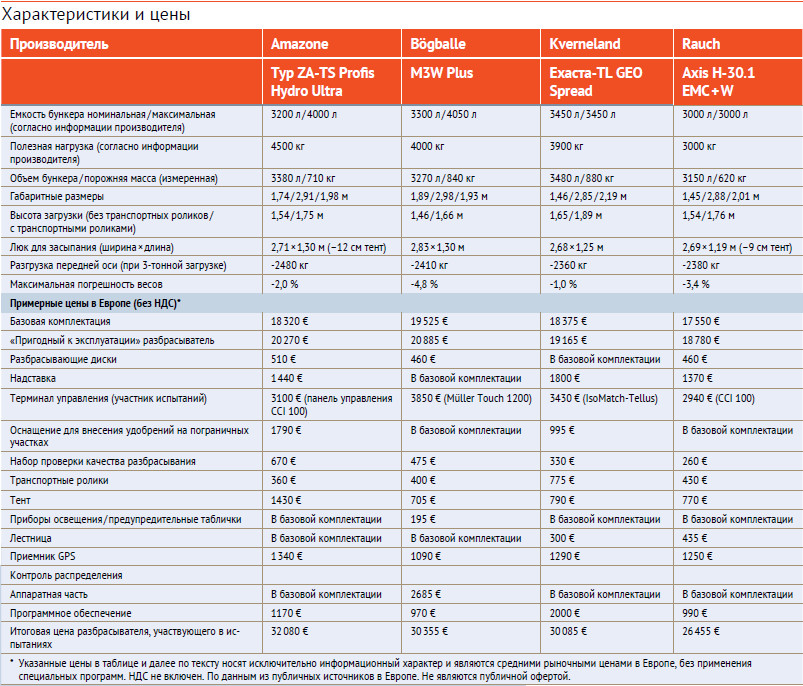

Интегрированные весовые устройства, изменяемая в зависимости от скорости дозировка, управляемый с помощью GPS механизм переключения ширины разбрасывания, а также множество других изысканных технических решений — вот что имеют в своем арсенале современные разбрасыватели удобрений. Но все же основным фактором, влияющим на принятие решения о покупке, было и остается, конечно же, качество разбрасывания. При этом системы разбрасывания некоторых производителей существенно отличаются друг от друга, ведь разные фирмы имеют разные концептуальные подходы к этому процессу.

В ходе практических испытаний мы поработали с различными типами удобрений

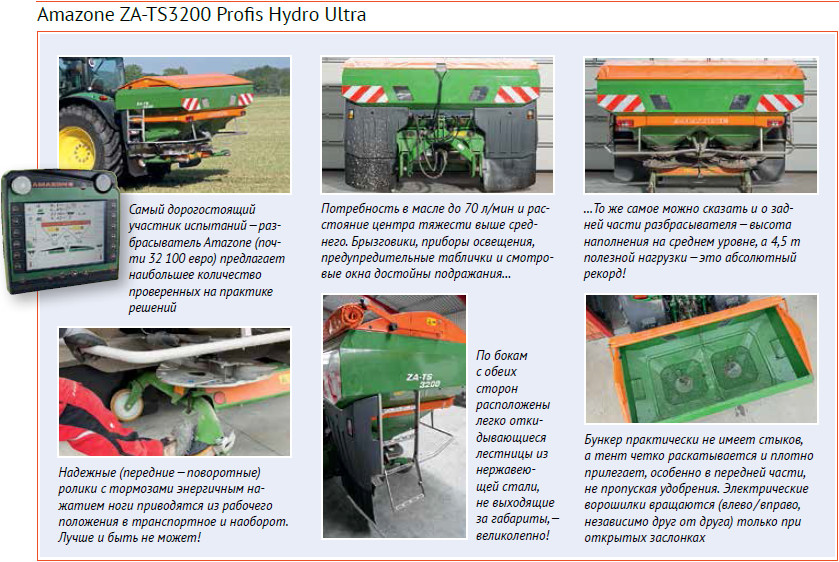

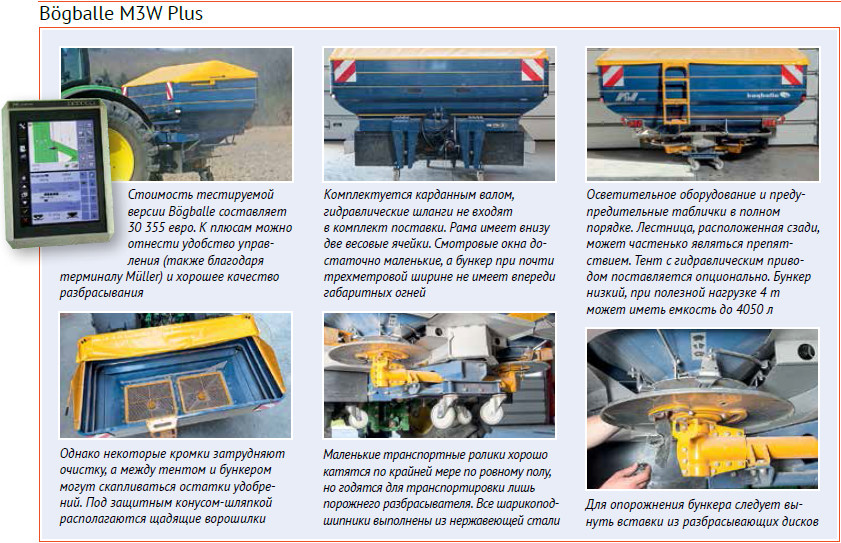

При выборе агрегата следует учесть множество различных мелочей, которые дают о себе знать уже при навешивании на трактор: из тестируемых агрегатов только Kverneland был оснащен карданным валом и гидравлическими рукавами, в то время как Amazone и Rauch при работе ВОМ не потребуется, поэтому карданного вала у них нет, а Bögballe имеет привод исключительно от ВОМ, и тут нет шлангов. Расстояние между трактором и бункером разбрасывателя у Kverneland также оказалось наименьшим. Но нет худа без добра: несмотря на наибольшую собственную массу разбрасывателя Exacta‑ТL, 800 кг против всего лишь 620 кг у Rauch, разгрузка передней оси трактора при заполнении бункера 3 т удобрений у Kverneland оказалась на 120 кг меньше, чем, к примеру, у Amazone.

Кроме того, у Kverneland за счет использования рамы с расположенными по периметру четырьмя весовыми датчиками (вместо трех‑ или двухточечных рам у конкурентов) погрешность взвешивания даже на склонах не превышала –1 %; при этом у Amazone она составила –2 %, у Rauch — свыше –3 %, а у Bögballe достигала –5 %. В Bögballe объясняют это неправильной калибровкой весов при работе на склоне и считают, что такая ошибка не сильно влияет на дозирование. Разбрасыватель же Rauch для регулировки нормы внесения и вовсе использует не взвешивающее устройство, а разницу давления масла.

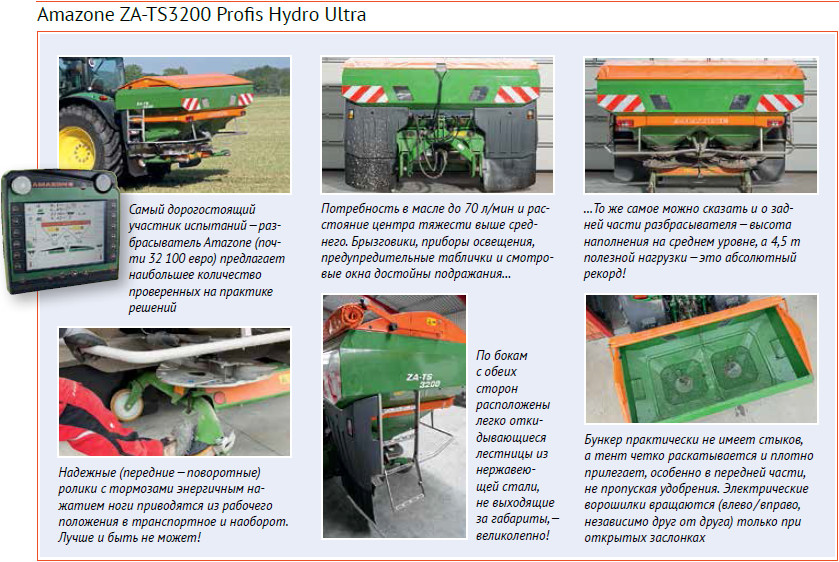

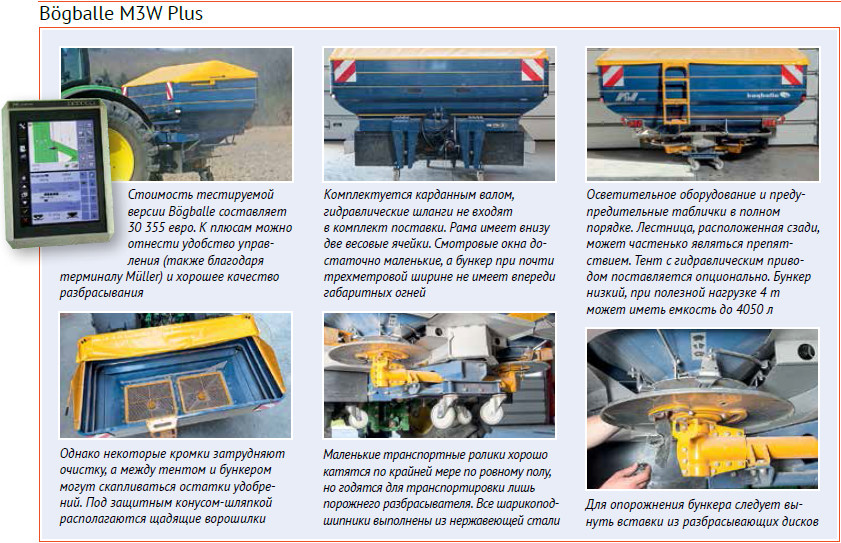

Кстати о весах: у Amazone полезная нагрузка достигает 4,5 т, в то время как Axis 30.1 (Rauch) допускает не более 3 т загрузки. А поскольку при объеме, составляющем всего 3150 л, его достаточно легко перегрузить, производитель уже предложил новый Axis 50.2 с полезной нагрузкой 4,2 т. Обладателем самого большого бункера объемом 3480 л среди участников испытаний оказался разбрасыватель Kverneland. Высота его заполнения — 1,65 м — стала, соответственно, также наибольшей. Второе и третье места разделили Amazone и Rauch — 1,54 м. И лишь Bögballe со своим бункером длиной 1,89 м и несколько размашистой шириной 2,89 м удалось добиться высоты (без роликов), не превышающей полутора метров, — 1,46 м. В качестве альтернативы Kverneland также предлагает бункер шириной 2,90 м, который при этом примерно на 10 см ниже.

С решетами в бункерах все более или менее в порядке. На наклонных и массивных решетах Kverneland довольно‑таки трудно стоять, зато комки и инородные предметы автоматически соскальзывают в сторону. Rauch предлагает суперлегкие решета, чтобы максимально облегчить открытие. Большие отличия имеют и тенты для бункеров. Тент Amazone с гидравлическим приводом хоть и стоит дополнительно 1430 евро, зато годится не только для того, чтобы производить впечатление на потенциальных покупателей. Через переднюю часть его не просыпаются удобрения (в отличие от тентов Kverneland и Rauch), а при загрузке он не создает препятствий. Тенты с гидравлическим и электрическим приводом предлагают и Bögballe, и Rauch. Оператор должен при определенных обстоятельствах иметь возможность опорожнить бункер и уж точно очистить его. У Amazone для этих целей предусмотрены отверстия в дисках, а у разбрасывателя Rauch эти диски можно легко демонтировать при помощи нескольких манипуляций. У Bögballe придется вынуть вставки из дисков, тогда как Kverneland для сброса больших остаточных объемов предлагает крышку с желобком, но при этом в той части бункера, что ниже крышки, остается немало удобрений. Кроме того, бункер Kverneland имеет наибольшее число стыков, и уже на этапе полевых испытаний из полых профилей бежала вода…

Однако прежде чем чистить, необходимо поработать. При этом рекомендации производителей относительно базовых настроек очень и очень разнятся. Нам понравилось то, что и терминал Тellus (Kverneland), и терминал CCI (Amazone / Rauch) сохраняют всю таблицу внесения удобрений целиком. Как только найдено нужное удобрение, все настройки устанавливаются одним нажатием клавиши. Kverneland позволяет при наличии Wi‑Fi автоматически скачивать все обновления из компьютера. А у разбрасывателя Rauch даже значения для разбрасывания на границе поля и на разворотной полосе устанавливаются автоматически.

Система Amazone работает аналогично системам, установленным на любом другом разбрасывателе. Все агрегаты можно обслуживать, используя любой терминал ISOBUS трактора. Но на практике гораздо приятнее и удобнее двойной экран Müller Тouch 1200, установленный на Bögballe, или IsoMatch‑Тellus (Kverneland), поскольку благодаря им можно одновременно держать в поле зрения как навигацию, так и меню разбрасывания.

Какими бы разными ни были по своей конструкции мешалки, в ходе эксплуатации мы не нашли серьезных отличий. Однако нам показались интересными мешалки с электрическими приводами от Amazone и Rauch: они вращаются, только если открыты заслонки, а у Amazone даже на левой и правой мешалках независимо друг от друга может включаться автоматический реверс при образовании затора, а после трех неудачных попыток выдается сигнал.

Бункеры Amazone и Rauch были оснащены не только взвешивающими устройствами и большими смотровыми окнами, но и расположенными в воронках бункера регулируемыми датчиками нулевого уровня, которые обеспечивают своевременное оповещение. С точки зрения освещения и защиты от разбрызгивания нам больше всего понравился разбрасыватель Amazone с защищенными приборами освещения и предупредительными табличками, расположенными по всему периметру агрегата. Аналогично оснащены и разбрасыватели Bögballe, Kverneland и Rauch, по крайней мере в предлагаемой по выбору полной комплектации. У Kverneland брызговик, например, перекрывает индикатор уклона.

Конструкция разбрасывателей

Совершенно разные концепции разбрасывания

Если рассматривать непосредственно механизмы разбрасывания участников испытаний, то в глаза бросаются существенные отличия. Преимущества криволинейной траектории полета гранул удобрений у Amazone, Bögballe и Rauch видны на сильно купированных участках и при неровных колеях. Но горизонтальная траектория разбрасывателя Kverneland предоставляет ветру меньше поверхности для воздействия.

Наиболее сопоставимыми в этом аспекте являются системы Amazone и Rauch: и там и там расположенные сзади два слегка вогнутых диска, приводимые в движение гидравлическим приводом, вращаются наружу. Каждый из них оснащен двумя наклонными направленными вверх разбрасывающими лопатками. Удобрение дозируется сверху на диски и разлетается по более или менее высокой кривой позади и рядом с разбрасывателем. В отличие от других производителей, у которых регулировка

нормы внесения удобрений осуществляется благодаря разнице в массе, определяемой взвешивающим устройством, в системе ЕМС (система управления электронным измерением) от Rauch используется разница давления в приводе разбрасывающих дисков. Таким образом осуществляется управление каждой стороной в отдельности в автономном режиме и система ста‑ бильно распознает односторонние заторы. ЕМС калибруется в режиме холостого хода (на краю поля) автоматически

У Kverneland, как и у большинства участников, оба диска вращаются наружу. Отличие от разбрасывателей Amazone и Rauch состоит в том, что удобрение подается на диски не эксцентрично сверху вниз, а поступает из середины, из так называемой предкамеры. При этом не изогнутые, а плоские лопатки в количестве не двух, как у конкурентов, а восьми штук на каждом диске разбрасывают удобрения назад и в стороны практически в горизонтальной плоскости

У Bögballe приводимые в движение ВОМ разбрасывающие диски вращаются в противоположную сторону, к центру. Bögballe делает ставку на дозирование сверху и плоские разбрасывающие лопатки. Пара лопаток, установленная на каждом диске, сконструирована таким образом, что удобрение распределяется по всем направлениям. Таким образом, оба разбрасывающих диска более или менее перекрывают ширину захвата и образуют две примерно одинаково покрытые удобрением полосы

Базовые настройки разбрасывателя: встряхнуть, подсчитать и взвесить

Amazone опционально поставляет набор ковриков и емкостей для проверки распределения удобрений в поле. 16 емкостей расставляются в поле в соответствии со схемой, после чего количество удобрений, собранное на этих ковриках, измеряется в специальных измерительных емкостях и сравнивается. После внесения результатов измерений в терминал система предлагает внести в настройки изменения. Кроме того, Amazone предлагает анализ пробы удобрений — также чтобы задать рекомендации, касающиеся настроек. Rauch, как и Amazone, делает ставку на сервис, касающийся удобрений, который позволяет исследовать поступающие пробы и давать рекомендации. Тут вы также можете приобрести при желании 10 емкостей для проверки равномерности и нормы внесения удобрений в поле

Bögballe поставляет сито для гранулометрического анализа, а также контрольный прибор для проверки твердости удобрений. При этом можно задать значения на домашней странице фирмы или с помощью специального приложения на компьютере, чтобы получить рекомендации по внесению удобрений

У Kverneland таблица внесения удобрений строится исключительно в соответствии с распределением по размеру гранул, для определения которого используется коробка‑сито. Здесь также можно опционально приобрести набор с ковриками для контроля распределения гранул в поле. Бесплатная компьютерная программа выдаст соответствующие указания, касающиеся настроек

Интегрированные весовые устройства, изменяемая в зависимости от скорости дозировка, управляемый с помощью GPS механизм переключения ширины разбрасывания, а также множество других изысканных технических решений — вот что имеют в своем арсенале современные разбрасыватели удобрений. Но все же основным фактором, влияющим на принятие решения о покупке, было и остается, конечно же, качество разбрасывания. При этом системы разбрасывания некоторых производителей существенно отличаются друг от друга, ведь разные фирмы имеют разные концептуальные подходы к этому процессу.

В ходе практических испытаний мы поработали с различными типами удобрений

При выборе агрегата следует учесть множество различных мелочей, которые дают о себе знать уже при навешивании на трактор: из тестируемых агрегатов только Kverneland был оснащен карданным валом и гидравлическими рукавами, в то время как Amazone и Rauch при работе ВОМ не потребуется, поэтому карданного вала у них нет, а Bögballe имеет привод исключительно от ВОМ, и тут нет шлангов. Расстояние между трактором и бункером разбрасывателя у Kverneland также оказалось наименьшим. Но нет худа без добра: несмотря на наибольшую собственную массу разбрасывателя Exacta‑ТL, 800 кг против всего лишь 620 кг у Rauch, разгрузка передней оси трактора при заполнении бункера 3 т удобрений у Kverneland оказалась на 120 кг меньше, чем, к примеру, у Amazone.

Кроме того, у Kverneland за счет использования рамы с расположенными по периметру четырьмя весовыми датчиками (вместо трех‑ или двухточечных рам у конкурентов) погрешность взвешивания даже на склонах не превышала –1 %; при этом у Amazone она составила –2 %, у Rauch — свыше –3 %, а у Bögballe достигала –5 %. В Bögballe объясняют это неправильной калибровкой весов при работе на склоне и считают, что такая ошибка не сильно влияет на дозирование. Разбрасыватель же Rauch для регулировки нормы внесения и вовсе использует не взвешивающее устройство, а разницу давления масла.

Кстати о весах: у Amazone полезная нагрузка достигает 4,5 т, в то время как Axis 30.1 (Rauch) допускает не более 3 т загрузки. А поскольку при объеме, составляющем всего 3150 л, его достаточно легко перегрузить, производитель уже предложил новый Axis 50.2 с полезной нагрузкой 4,2 т. Обладателем самого большого бункера объемом 3480 л среди участников испытаний оказался разбрасыватель Kverneland. Высота его заполнения — 1,65 м — стала, соответственно, также наибольшей. Второе и третье места разделили Amazone и Rauch — 1,54 м. И лишь Bögballe со своим бункером длиной 1,89 м и несколько размашистой шириной 2,89 м удалось добиться высоты (без роликов), не превышающей полутора метров, — 1,46 м. В качестве альтернативы Kverneland также предлагает бункер шириной 2,90 м, который при этом примерно на 10 см ниже.

С решетами в бункерах все более или менее в порядке. На наклонных и массивных решетах Kverneland довольно‑таки трудно стоять, зато комки и инородные предметы автоматически соскальзывают в сторону. Rauch предлагает суперлегкие решета, чтобы максимально облегчить открытие. Большие отличия имеют и тенты для бункеров. Тент Amazone с гидравлическим приводом хоть и стоит дополнительно 1430 евро, зато годится не только для того, чтобы производить впечатление на потенциальных покупателей. Через переднюю часть его не просыпаются удобрения (в отличие от тентов Kverneland и Rauch), а при загрузке он не создает препятствий. Тенты с гидравлическим и электрическим приводом предлагают и Bögballe, и Rauch. Оператор должен при определенных обстоятельствах иметь возможность опорожнить бункер и уж точно очистить его. У Amazone для этих целей предусмотрены отверстия в дисках, а у разбрасывателя Rauch эти диски можно легко демонтировать при помощи нескольких манипуляций. У Bögballe придется вынуть вставки из дисков, тогда как Kverneland для сброса больших остаточных объемов предлагает крышку с желобком, но при этом в той части бункера, что ниже крышки, остается немало удобрений. Кроме того, бункер Kverneland имеет наибольшее число стыков, и уже на этапе полевых испытаний из полых профилей бежала вода…

Однако прежде чем чистить, необходимо поработать. При этом рекомендации производителей относительно базовых настроек очень и очень разнятся. Нам понравилось то, что и терминал Тellus (Kverneland), и терминал CCI (Amazone / Rauch) сохраняют всю таблицу внесения удобрений целиком. Как только найдено нужное удобрение, все настройки устанавливаются одним нажатием клавиши. Kverneland позволяет при наличии Wi‑Fi автоматически скачивать все обновления из компьютера. А у разбрасывателя Rauch даже значения для разбрасывания на границе поля и на разворотной полосе устанавливаются автоматически.

Система Amazone работает аналогично системам, установленным на любом другом разбрасывателе. Все агрегаты можно обслуживать, используя любой терминал ISOBUS трактора. Но на практике гораздо приятнее и удобнее двойной экран Müller Тouch 1200, установленный на Bögballe, или IsoMatch‑Тellus (Kverneland), поскольку благодаря им можно одновременно держать в поле зрения как навигацию, так и меню разбрасывания.

Какими бы разными ни были по своей конструкции мешалки, в ходе эксплуатации мы не нашли серьезных отличий. Однако нам показались интересными мешалки с электрическими приводами от Amazone и Rauch: они вращаются, только если открыты заслонки, а у Amazone даже на левой и правой мешалках независимо друг от друга может включаться автоматический реверс при образовании затора, а после трех неудачных попыток выдается сигнал.

Бункеры Amazone и Rauch были оснащены не только взвешивающими устройствами и большими смотровыми окнами, но и расположенными в воронках бункера регулируемыми датчиками нулевого уровня, которые обеспечивают своевременное оповещение. С точки зрения освещения и защиты от разбрызгивания нам больше всего понравился разбрасыватель Amazone с защищенными приборами освещения и предупредительными табличками, расположенными по всему периметру агрегата. Аналогично оснащены и разбрасыватели Bögballe, Kverneland и Rauch, по крайней мере в предлагаемой по выбору полной комплектации. У Kverneland брызговик, например, перекрывает индикатор уклона.

Конструкция разбрасывателей

Совершенно разные концепции разбрасывания

Если рассматривать непосредственно механизмы разбрасывания участников испытаний, то в глаза бросаются существенные отличия. Преимущества криволинейной траектории полета гранул удобрений у Amazone, Bögballe и Rauch видны на сильно купированных участках и при неровных колеях. Но горизонтальная траектория разбрасывателя Kverneland предоставляет ветру меньше поверхности для воздействия.

Наиболее сопоставимыми в этом аспекте являются системы Amazone и Rauch: и там и там расположенные сзади два слегка вогнутых диска, приводимые в движение гидравлическим приводом, вращаются наружу. Каждый из них оснащен двумя наклонными направленными вверх разбрасывающими лопатками. Удобрение дозируется сверху на диски и разлетается по более или менее высокой кривой позади и рядом с разбрасывателем. В отличие от других производителей, у которых регулировка

нормы внесения удобрений осуществляется благодаря разнице в массе, определяемой взвешивающим устройством, в системе ЕМС (система управления электронным измерением) от Rauch используется разница давления в приводе разбрасывающих дисков. Таким образом осуществляется управление каждой стороной в отдельности в автономном режиме и система ста‑ бильно распознает односторонние заторы. ЕМС калибруется в режиме холостого хода (на краю поля) автоматически

У Kverneland, как и у большинства участников, оба диска вращаются наружу. Отличие от разбрасывателей Amazone и Rauch состоит в том, что удобрение подается на диски не эксцентрично сверху вниз, а поступает из середины, из так называемой предкамеры. При этом не изогнутые, а плоские лопатки в количестве не двух, как у конкурентов, а восьми штук на каждом диске разбрасывают удобрения назад и в стороны практически в горизонтальной плоскости

У Bögballe приводимые в движение ВОМ разбрасывающие диски вращаются в противоположную сторону, к центру. Bögballe делает ставку на дозирование сверху и плоские разбрасывающие лопатки. Пара лопаток, установленная на каждом диске, сконструирована таким образом, что удобрение распределяется по всем направлениям. Таким образом, оба разбрасывающих диска более или менее перекрывают ширину захвата и образуют две примерно одинаково покрытые удобрением полосы

Базовые настройки разбрасывателя: встряхнуть, подсчитать и взвесить

Amazone опционально поставляет набор ковриков и емкостей для проверки распределения удобрений в поле. 16 емкостей расставляются в поле в соответствии со схемой, после чего количество удобрений, собранное на этих ковриках, измеряется в специальных измерительных емкостях и сравнивается. После внесения результатов измерений в терминал система предлагает внести в настройки изменения. Кроме того, Amazone предлагает анализ пробы удобрений — также чтобы задать рекомендации, касающиеся настроек. Rauch, как и Amazone, делает ставку на сервис, касающийся удобрений, который позволяет исследовать поступающие пробы и давать рекомендации. Тут вы также можете приобрести при желании 10 емкостей для проверки равномерности и нормы внесения удобрений в поле

Bögballe поставляет сито для гранулометрического анализа, а также контрольный прибор для проверки твердости удобрений. При этом можно задать значения на домашней странице фирмы или с помощью специального приложения на компьютере, чтобы получить рекомендации по внесению удобрений

У Kverneland таблица внесения удобрений строится исключительно в соответствии с распределением по размеру гранул, для определения которого используется коробка‑сито. Здесь также можно опционально приобрести набор с ковриками для контроля распределения гранул в поле. Бесплатная компьютерная программа выдаст соответствующие указания, касающиеся настроек

Читайте также: