Подготовка агрегата для скашивания трав

Обновлено: 04.10.2024

Чтобы получить сено высокого качества и избежать потерь, траву следует скашивать в лучшие агротехнические сроки. Бобовые культуры, к которым относится клевер, убирают в фазу бутонизации и заканчивают уборку не позже фазы цветения. Запаздывание с уборкой трав на 10..15 дней увеличивает потери питательных веществ в сене на 15…20%, а на 20 дней – на 25…30%.

В перестоявших травах содержание перевариваемого белка снижается почти на 50%.

Высоту скашивания устанавливают в зависимости от рельефа почвы и ботанического состава травостоя. Однолетние сеяные травы, и растительность заливных лугов скашивают на высоте 5…6 см, а отаву – 6…7 см, многолетние травы в первый год жизни и при уборке на семена – на высоте 8…9 см. Траву лучше косить в ранние утренние часы. Продолжительность сушки трав первого укоса, проведенного с 6 до 9 часов, сокращается в 3,5 раза по сравнению со временем высушивания трав, скошенных в полдень.

2. Комплектование агрегата

Тяговые и топливно-экономические показатели трактора Т-40

| Передача | На х.х. | При наибольшей тяговой мощности | ||||||

| Gхх кг/ч | Nкр кВт | Ркр кН | Vт км/ч | Gт кг/ч | iтр | δ % | n об/с | |

| 2 | 3,4 | 35,0 | 13,98 | 6,75 | 9,5 | 68,7 | 9,96 | 29,83 |

| 3 | 3,1 | 36,0 | 11,45 | 8,5 | 9,4 | 57,6 | 9,0 | 28,67 |

2.1 Для выбранных передач находим тяговое сопротивление. Так как привод рабочих органов косилки осуществляется через ВОМ трактора, то расчет осуществляется по следующей формуле:

Rагр= Км*Вр + 0,159NВОМ* iт*hмт/Rк*nн , + Gт*sina, кН

где: Км – удельное сопротивление косилки (0,7…1) кН/м; Вр – ширина захвата косилки, м; NВОМ – мощность, передаваемая через ВОМ трактора (3,5…4,5), кВт; iт – общее передаточное число трансмиссии трактора на принятых передачах; hмт – механический КПД трансмиссии трактора (для колесных – 0,91…0,92); Rк – динамический радиус качения ведущего колеса трактора, м; nн – номинальная частота вращения коленчатого вала, об/с, ; Gт – сила веса косилки (5,586 кН); a – уклон поля.

2.2 Удельное сопротивление косилки с учетом увеличения скорости более чем на 5 км/ч:

Км = Ко[1 + DК/100(Vр – Vо)], кН/м

где: Ко – удельное сопротивление машины при 5 км/ч, (0,7…1,1)кН/м; DК – темп увеличения сопротивления с ростом скорости, (1,5…3) %; Vр – рабочая скорость, км/с.

2.3 Рабочая скорость с учетом буксования подсчитывается по следующей формуле

Vр = Vт(1 – d/100), км/ч

где: Vт – техническая скорость на соответствующей передаче, км/ч; d – буксование, для колесных тракторов 12…20%.

Для 2 передачи Vр = 6,75(1 –9,96/100) = 6,08

Км = 1[1+3/100(6,08 – 5)] = 1,03

2.4 Динамический радиус качения определяют из равенства

где: R0 – радиус посадочной окружности обода колеса – 0,483 м; b – коэффициент усадки шины – 0,75; h – высота поперечного профиля шины – 0,262 м.

Rк = 0,483 + 0,75*0,262 = 0,68

Подставляем найденные значения

Rагр2 =1,03*2,1+ 0,159*4,5*68,7*0,92/0,68*29,83+ 5,586*0,0175= 4,49 кН

Для 3 передачи Vр = 8,5(1 –9/100) =7,74

Км = 1[1+3/100(7,74 – 5)] = 1,08

Rагр3 =1,08*2,1 + 0,159*4,5*57,6*0,92/0,68*28,67 + 5,586*0,0175 = 4,32 кН

2.5 Определяем коэффициент использования тягового усилия

h2 =4,49/13,98 = 0,32

h3 =4,32/11,45 = 0,38

2.6 Определяем часовую производительность агрегата

Wч =0,1* Bр* vр* τ, га/ч

где: Bр – рабочая ширина захвата Вр=Вк*0,98, м; Vр – рабочая скорость движения агрегата, км/ч; τ – коэффициент использования рабочего времени (0,7…0,8).

Wч2 = 0,1*2,1*0,98 *6,08*0,8 = 1,00

Wч3 = 0,1*2,1*0,98*7,74 *0,8 = 1,27

Вывод: наиболее рациональной является 3 передача, так как на этой передаче обеспечиваются максимальные значения коэффициента использования тягового усилия и производительности агрегата.

2.7 Количество агрегатов на весь объем работ определяется :

где: Q – объем работ, га; m – количество календарных дней

n = 300/1,0*7*10 = 4,29. Принимается 5 агрегатов.

Уточним количество дней, которое потребуется для выполнения всего объема работ 5 агрегатами: m = 300/1,0 *7*5 = 8,6 дней.

3. Подготовка агрегатов к работе

Подготовка трактора Т-40 к работе с косилкой КРН-21 заключается в следующем: колеса трактора устанавливают так, чтобы дорожный просвет был максимальный, а расстояние между серединами шин передних и задних колес (колея) – 1400…1500 мм. Снимают с тракторов скобу прицепа и колпак ВОМ. Гидромеханизмом трактора опускают навесные устройства в крайнее нижнее положение.

Разъединяют силовые рычаги, снимают их со шлицев поворотного вала и устанавливают задние концы продольных тяг на высоте 485 мм от земли до отверстий в сферических шарнирах. В таком положении надевают силовые рычаги на шлицы поворотного вала и соединяют их при максимальном подъеме (до 865 мм). Опускание навесного устройства ниже 485 мм ограничивают установкой хомутиков на штоке силового гидроцилиндра.

При подготовке косилки к работе необходимо отрегулировать горизонтальность режущего аппарата, высоту среза, положение режущего аппарата относительно шатуна и трактора, натяжение приводных ремней, положение полевой доски и отводящих прутков, давление башмаков на почву.

Перед началом работы косилку смазывают и обкатывают на месте в течение 5…10 мин вхолостую на малых оборотах коленчатого вала двигателя трактора с постепенным увеличением их до нормальных.

4. Подготовка поля

Подготовку поля сеноуборочными машинами начинают весной – убирают все, что мешает работе агрегата: камни, остатки скирд и т.д. Большие поля разбивают на загоны прямоугольной формы (размер загона должен соответствовать дневной выработке агрегата). Обкашивают загоны и поворотные полосы.

На полях, с длиной гона более 600 м применяют гоновые способы движения с направлением по часовой стрелке (рис.1). Длинная сторона загона на полях естественных трав должна совпадать с длинной стороной луга, а на полях, засеянных травами, – с направлением пахоты.

Ширина поворотной полосы:

Е = 2,8Rп + 0,5Ваг, м

где: Rп – минимальный радиус поворота агрегата зависит от ширины агрегата (1,1 Ваг), м; Ваг – ширина агрегата, м.

Е = 2,8*1,1*2,1 + 0,5*2,1 =7,5 м.

Рис. 1. Гоновые способы движения: а) круговой гоновый; б) с расширением прокосов.

Рис.2. Подготовка поля: а) к круговому гоновому способу движения; б) с расширением прокосов

Оптимальная ширина загона, м

Sа = 16* Rn2 +2 Bаг* Lг, м

где: Lг – рабочая длина гона.

Sа = 16 2,312 + 2*2,1*1000 = 65,5 м

5. Работа агрегата в загоне

Подъехав к полю, производят регулировку косилки в зависимости от условий работы.

Режущий аппарат косилки должен располагаться в горизонтальной плоскости и опираться на почву башмаками. Это достигается изменением длины верхней тяги навесной системы трактора и натяжением пружин механизма уравновешивания.

Давление башмаков на почву регулируют компенсационными пружинами. Давление внутреннего башмака 0,27…0,7 кН, наружного – 0,10…0,.3 кН.,

Регулируют тяговый предохранитель гайкой. Он должен срабатывать при усилии 3 кН, приложенном посередине режущего аппарата.

При первом пробном проходе важно правильно выбрать скоростной режим работы косилки, добиваясь минимальных потерь при максимальной производительности.

Проехав 50…100 м, агрегат необходимо остановить и проверить качество его работы.

При загонном способе движения агрегат совершает прямолинейные ходы вдоль гона (рабочий ход) и совершает повороты (холостой ход) на конце гона. Для работы по схеме агрегат вразвал агрегат начинает работу с левой стороны загона, заезжая на расстоянии ½ Ваг, совершает рабочий ход, далее выполняет беспетлевой поворот на поворотной полосе по часовой стрелке. Выкашивая участок, агрегат выезжает через середину первого загона, и агрегат направляется по такой же схеме во второй загон.

При движении с расширением прокосов (рис. 1,б и 2,б), скашивание начинают с прокоса между смежными загонами, и последовательно расширяет его, выкашивая длинные стороны первого и второго загонов. Когда ширина прокосов достигнет ширины каждой из оставшихся нескошенных частей первого и второго загонов, докашивают с обеих сторон первый, а затем второй загон.

При выезде из загона и во время поворота агрегата, привод на режущий аппарат необходимо отключать.

При завершении работ необходимо обработать поворотную полосу за два прохода агрегата.

6. Показатели использования и эксплуатационные затраты

6.1 Сменная производительность агрегата

Wсм = 0,1* Bр* vр*Тр = 0,1* Bр* vр* tсм* τ , га/см

Wсм3 = 0,1*2,1*0,98 *7,74*7*0,8 = 8,92

6.2 Расход топлива

G = Gсм/ Wсм = (Gр*Тр + Gхх*Тхх)/ Wсм, кг/га

где: Gр, Gхх, – расход топлива при рабочем движении и на холостом ходу, кг/ч; Тр, Тхх, – время затраченное на выполнение работы и холостого хода, ч.

G = (9,4 * 5,6 + 3,1 *1,4)/8,92 = 6,38

6.3 Затраты рабочего времени

Затраты рабочего времени на единицу выполненной работы

Зт = Р/ Wч, чел.-ч/га

где: Р – число работающих на агрегате, чел.

6.4 Эксплуатационные затраты

Эз =Сз +Са +Стр.то + Ст, руб/га

где: Сз – заработная плата механизаторов; Са – амортизационные отчисления; Стр.то – затраты на текущий ремонт и техническое обслуживание; Ст – затраты на топливо и смазочные материалы.

Сз = nz/Wч , руб/га

где: n – число рабочих, обслуживающих агрегат; z – оплата рабочих по соответствующему тарифному разряду (по 8 разряду 5,62) руб/ч.

Сз = 1*5,62/1,27 = 4,43

Са = А / Wч, руб/га

где:; А – сумма амортизационных отчислений трактора и схм, руб/ч.

Са = (7,6 + 5,2) /1,27 = 10,08

Аналогично определяются затраты на текущий ремонт и техническое обслуживание

Стр.то =(8,3 + 3,8) /1,27 = 9,53

где: Цт – комплексная цена топлива, руб/га

Ст = 9 * 6,38= 57,42

Находим сумму всех затрат

Эз = 4,43 + 10,08 + 9,53 + 57,42 = 81,46 руб/га

7. Контроль и оценка качества

Оценка качества скашивания трав

Безопасность механизатора при работе на машинно-тракторных агрегатах зависит главным образом от соблюдения требований безопасности при эксплуатации самих машин. К началу работ МТА должен быть исправным, и укомплектован необходимым оборудованием.

Необходимо следить, чтобы перед пуском и во время работы никто не находился впереди агрегата. При остановке агрегата обязательно выключать привод рабочих органов. Движение начинать с подачи звукового сигнала.

Регулировать, смазывать, очищать от травы рабочие органы и устранять неисправности можно только при выключенном двигателе.

С целью недопущения загрязнения скошенной травы горюче смазочными материалами, заправку МТА производить за пределами поля.

1. Антышев Н.М., Бычков Н.И. Справочник по эксплуатации тракторов. - М.: Россельхозиздат, 1985.

2. Водолазов Н.К. Курсовое и дипломное проектирование по механизации сельского хозяйства. – М.: Агропромиздат, 1991.

3. Иофинов С.А., Бабенко Э.П.,Зуев Ю.А. Справочник по эксплуатации машинно-тракторного парка. – М.: Агропромиздат, 1985.

4. Лисовский И.В. Справочная книга по механизации кормопроизводства. –Л.: Лениздат, 1984.

6. Орманджи К.С. Правила производства механизированных работ в полеводстве. –М.: Россельхозиздат, 1983.

7. Сельскохозяйственные машины и основы эксплуатации машинно-тракторного парка. /Четыркин Б.Н., Воцкий З.И., Поликутин Н.Г. и др/ – М.: Агропромиздат, 1989.

8. Скоростная сельскохозяйственная техника. Россельхозиздат, 1986.

9. Тяговые характеристики сельскохозяйственных тракторов. Альбом-справочник. – М.: Россельхозиздат, 1979.

10. Филатов Л.С. Механизатору о безопасности труда. Справочник. – М.: Россельхозиздат, 1990.

11. Методические указания. Расчет технологических карт возделывания сельскохозяйственных культур. ЧГАУ, 2000.

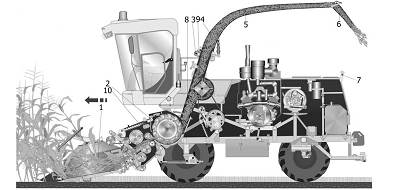

измельчающего аппаратов, конфузора, поворотного устройства, силосопровода, капота, гидрооборудования, электрооборудования , топливной системы.

Основными рабочими органами роторной жатки являются два подающих барабана, соосных с установленными под ними дисковыми режущими аппаратами. Барабаны и режущие аппараты осуществляют срез и транспортирование растительной массы к питающему аппарату комбайна. Привод режущих аппаратов и барабанов осуществляется от питающего аппарата комбайна, через контрпривод проставки жатки с помощью цепных передач, карданного вала, цилиндрического и конических редукторов.

Цилиндрический редуктор имеет два входных вала: верхний и нижний, что дает возможность комбинировать варианты подсоединения карданного вала для согласования скоростей подающих барабанов жатки, вальца жатки, битеров проставки и вальцов питающего аппарата комбайна при изменении длины резки

Рисунок 2.7 Жатка роторная (вид слева)

Технологический процесс работы комбайна с навешенными приспособлениями

1) Роторная жатка

Роторная жатка производит сплошной срез стеблей кукурузы (или других высокостебельных культур) вращающимися ножами. С помощью зубцов вращающихся навстречу друг другу барабанов стебли срезанной массы наклоняются в горизонтальное положение и подводятся к вальцам приемного окна проставки, которые перемещают массу в камеру питающего аппарата 10 (рисунок 2.8). Срезанная масса захватывается вальцами питающего аппарата (тремя нижними и двумя подпружиненными верхними, являющимися механизмом подпрессовки), уплотняется и подается на противорежущий брус к ножам измельчающего барабана. Барабаном измельчающего аппарата 2 масса измельчается и сбрасывается в конфузор 8, откуда, подхватываемая лопастями ускорителя 9, направляется через поворотное устройство 3 в силосопровод 5. По силосопроводу измельченная масса подается в движущееся рядом или прицепленное к комбайну сзади транспортное средство. С помощью козырька 6 силосопровода осуществляется изменение направления движения потока измельченной массы для обеспечения равномерного заполнения транспортного средства, а поворотное устройство обеспечивает выгрузку в транспортное средство, находящееся справа или слева, или в прицепную тележку сзади.

2) Травяная жатка

При скашивании растений травяной жаткой мотовило 1 (рисунок 2.9) подводит

порцию стеблей к режущему аппарату 3. Срезанные стебли транспортируются шнеком 2 к битеру проставки, который подает массу в камеру питающего аппарата комбайна.

1-мотовило; 2-шнек;3-режущий аппарат

2.2.2.3 Платформа-подборщик МСМ-100.72 (подборщик)

При поступательном движении комбайна с платформой-подборщиком МСМ-

100.72 (подборщиком) масса непосредственно из валка поднимается вращающимися

пальцами барабанного подбирающего механизма 1 (рисунок 2.10) и сбрасывается на

платформу подборщика к шнеку 2, который транспортирует массу к приемному окну

подборщика и пальчиковым механизмом шнека подает в камеру питающего аппарата. Рычажная система подвески шнека позволяет подбирать валки различной толщины.

Рис. 34. Схема навески косилки КРН-2,1 на трактор МТЗ-80.

Для обеспечения нормальной работы карданной передачи необходимо телескопический вал соединить так, чтобы ушки концевых вилок были расположены в одной плоскости, а отверстия в защитном кожухе, предусмотренные для шприцевания шлицевого вала, должны находиться наверху, обеспечивая свободный доступ к масленке. Для установки защитного кожуха нужно вывернуть два верхних болта крышки подшипника установить на эти отверстия кронштейн защитного кожуха карданного вала и закрепить его болтами с подкладными шайбами. Другой конец кожуха следует соединить с лапками корпуса подшипника ведущего шкива и закрепить его болтами.

Сблокировать продольные тяги навесной системы прилагаемыми к трактору специальными устройствами для предотвращения поперечных перемещений. Поднять косилку гидромеханизмом вверх, чтобы режущий аппарат не касался земли, и, регулируя.длину раскосов трактора, выровнять ее так, чтобы труба рамы навески располагалась вертикально. Регулировкой блокировочных устройств устранить боковое смещение рамы косилки относительно продольной оси трактора. Затем раскосы и блокировочные устройства законтрить. С помощью натяжного устройства механизма уравновешивания отрегулировать усилие пружин таким образом, чтобы режущий аппарат расположился горизонтально. Поднять стойку до отказа вверх, переставив пружинный палец в нижнее отверстие. Опустить косилку до соприкосновения ее башмаков с опорной поверхностью, что должно соответствовать расположению осей навески косилки на высоте 485 мм, т. е. ее рабочей высоте.

Регулировка механизмов косилки. Коническое зацепление редуктора режущего аппарата регулируют регулировочными прокладками или набором регулировочных шайб, обеспечивая боковой зазор в зацеплении не менее 0,13 и не более 0,55 мм.

Клиноременную передачу регулируют натяжным болтом. Гайками затягивают пружину до соприкосновения витков. Вторично подтягивают гайки в том случае, если зазор между витками пружин увеличится до 3 мм. Ведущий и ведомый шкивы должны находиться в одной плоскости. Это достигается путем установки регулировочных шайб между шарикоподшипником и ведомым шкивом. При необходимости допускается подкладывать шайбы между цапфами и накладками подрамника.

Тяговый предохранитель регулируют с помощью гаек.

Он должен срабатывать при усилии 3000 II, приложенном посередине режущего аппарата.

Подготовка навесной системы трактора для работы с косилкой

- Отрегулируйте центральную тягу так, чтобы длина ее соответствовала (в зависимости от трактора) схемам на рисунках.

- Отрегулируйте раскосы так, чтобы надеть шарниры тяг на оси рамы навески косилки, при этом эти оси должны быть расположены в горизонтальной плоскости.

- Включите гидромеханизм трактора и опустите его навесное устройство в крайнее нижнее положение.

- Расконтрите силовые рычаги и снимите их со шлицев поворотного вала. Поворотом силовых рычагов установите задние концы продольных тяг так, чтобы отверстия в сферических шарнирах были на высоте 485±25 мм. При этом положении оденьте силовые рычаги на шлицы поворотного вала и законтрите их. Максимальный подъем в верхнее положение ограничьте установкой хомутика на штоке гидроцилиндра. Для тракторов ЮМ 3 6Л/6М и Т-40 ограничьте хомутиком гидроцилиндра опускание навесной системы трактора до высоты 485±25 мм.

Листайте галерею. В ней схемы навески на разные типы тракторов.

Для нормальной работы косилки опускать прицепное устройство трактора (замеряя по осям навески относительно земли) ниже 485±25 мм и поднимать выше 865±25 мм не следует.

Навешивание косилки на трактор

Регулирование механизмов косилки

Регулирование конического зацепления редуктора бруса режущего

Регулирование производится с помощью регулировочных прокладок 2, а также регулировочными прокладками 16. Гарантированный боковой зазор в зацеплении должен быть не менее 0,2 и не более 0,44 мм.

Регулирование клиноременной передачи

Натяжение клиновых ремней осуществляется с помощью натяжного болта 1.

Натяжное устройство своей осью 7 устанавливается в кронштейнах 8, а сухарь 9 – в кронштейнах 4 подрамника.

Гайками 5 затяните пружину 2 до зазора между витками пружины 0,3 – 1 мм. Вторичное подтягивание гаек производите, когда зазор между витками увеличится более 1 мм. Соприкосновение витков пружины друг с другом не допускается.

Ведущий и ведомый шкивы должны находиться в одной плоскости. Это достигается путем установки регулировочных колец 17 между крышкой 4 и ведомым шкивом 12.

Примечание – Регулировка клиноременной передачи должна осуществляться при условии подбора всех ремней одинаковой длины.

Регулировка тягового предохранителя

Регулировка тягового предохранителя производится с помощью гаек 9.

Тяговый предохранитель должен срабатывать при усилии не менее 300 кг, приложенном в середине бруса режущего, что примерно соответствует зазору 4 мм между витками натяжной пружины. Уменьшение этого зазора менее 3 мм недопустимо.

Регулировка механизма уравновешивания бруса режущего

Регулировка производится натяжными болтами 5 и 6. Давление лыжи и башмаков на почву должно отвечать оптимальным условиям скольжения по ней бруса режущего при кошении.

При отклонении положения любой из осей навески трактора от номинального (485 мм) регулировка механизма уравновешивания нарушается.

Установка бруса режущего относительно почвы

Брус режущий должен находиться в горизонтальной плоскости и опираться на почву имеющимися у него лыжей и башмаками. Это достигается путем изменения длины верхней тяги трактора и натяжением пружин механизма уравновешивания.

При необходимости допускается наклон режущего аппарата вперед по ходу движения, но не более, чем на 3 градуса.

Регулировка положения ведомого шкива относительно ведущего

Положение ведомого шкива обеспечить подбором колец 17, установленных между крышкой 4 и шкивом 12.

Размер А не должен превышать 3 мм по всей торцевой поверхности ведущего шкива.

При регулировке пользоваться ровной линейкой (кругом, шестигранником, уголком и т.д.), прикладывая к торцу ведущего шкива. Длина линейки должна несколько превышать размер В.

Обкатка косилки в работе

Для приработки трущихся поверхностей произведите обкатку косилки в течение 15 – 20 минут на пониженных оборотах вхолостую.

Обкатку при максимальном числе оборотов ВОМ трактора произведите также в течение 15 – 20 минут.

Через 15 – 20 мин. Сделайте остановку, выключите ВОМ трактора и проверьте:

а) затяжку болтовых соединений,

б) натяжение клиновых ремней,

в) нагрев подшипниковых узлов. Температура нагрева подшипниковых узлов и бруса режущего не должна превышать 90°С.

Убедитесь, что все сборочные единицы и детали работают нормально, подшипники полости редуктора и бруса имеют достаточный запас смазки, косилка работает надежно, устойчиво.

Обкатка каждой косилки также выполняется в заводских условиях. Смотрите видеосъемку заводской обкатки.

Обкатку косилки при кошении травы на поле производите при максимальных оборотах ВОМ трактора в течение 8 часов.

Чтобы не потерять эту информацию:

- Подпишитесь на канал Марийского машиностроительного завода

- Добавьте эту статью в закладки

- Сделайте репост на личную страницу любой социальной сети

Узнайте все преимущества, отзывы и стоимость доставки косилки КРН-2,1М2С производства АО "ММЗ":

Читайте также: