Посадка ротора на вал

Обновлено: 05.10.2024

Особые условия работы турбин требуют, чтобы все детали ротора, наряду с надежным закреплением их против воздействия рабочей среды, имели бы еще и возможность свободного теплового расширения. Для этого необходимо точное выдерживание указанных в чертежах величин тепловых зазоров и осевых размеров. В качестве примера на рисунке 1 показан чертеж комбинированного ротора турбины с размерными линиями для простановки размеров, обеспечиваемых в процессе сборки и обработки ротора после сборки. Допустимые величины зазоров указаны в таблице 1.

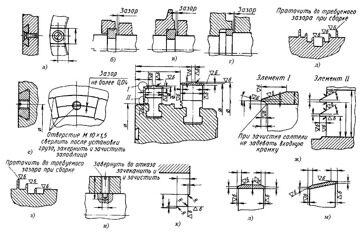

На рисунке 2 в более крупном масштабе даны детали конструкции комбинированного ротора, а также приведены технологические указания по обработке этих элементов.

Таблица 1 - Зазоры в шпоночных соединениях ротора.

На собранные роторы составляют паспорта действительных размеров. Образец паспорта тепловых зазоров, радиальных и осевых биений показан на рисунке 3.

Типовой технологический маршрут сборки ротора включает следующие этапы: подготовку деталей к сборке; сборку; механическую обработку после сборки; динамическую балансировку.

Рисунок 1 - Комбинированный ротор турбины: 1 - регулятор безопасности; 2- фланец насадной; 3 - ротор турбины; 4 и 15 - кольцевые гайки; 5 - шайба; 6 - зубчатое колесо редуктора; 7 - стяжное кольцо; 8 - стопорное кольцо; 9 - упорный диск; 10 и 31 - маслозащитные кольца; 11, 13, 17, 19, 24, 26 и 30 - разрезные упорные кольца; 12, 14, 16, 18, 20, 25, 27, 28 и 29 - уплотнительные втулки; 21 - промежуточное кольцо; 22 - рабочее колесо 11-й ступени; 23 - рабочее колесо 12-й ступени; 32 - соединительная муфта. С и С1 - зазоры в шпоночных соединениях.

Рисунок 2 - Детали конструкции комбинированного ротора: а - крепление кольцевых гаек; б -г - установка разрезных упорных колец ( зазор в пределах 0,1 - 0,26 мм выдерживается шлифованием колец по замерам с места); д - проточка для уплотнительных втулок с целью обеспечения требуемых радиальных зазоров; е - детали крепления балансировочных грузов; ж - обработка бандажей и лопаток 1-й ступени после облопачивания; з - проточка втулки заднего уплотнения для создания требуемых радиальных зазоров; и - крепление маслозащитных колец (отверстие под винт сверлится и нарезается после сборки); к - проточка фасок на полумуфте для центровки роторов (фаски протачиваются после насадки муфты на вал); м - обработка бандажей после облопачивания ротора (свесы всех бандажей замеряются от кромки наиболее выступающей лопатки непосредственно под бандажом)

Рисунок 3 - Форма паспорта торцовых и радиальных биений ротора высоко давления

Подготовка деталей ротора к сборке состоит из внешнего осмотра на отсутствие дефектов (забоин, вмятин) на посадочных поверхностях деталей и обмера посадочных размеров валов, дисков, шпонок и других деталей, что необходимо для определения действительных величин зазоров и натягов и сопоставления их с требуемыми по чертежу.

Ниже подробно рассмотрен типовой маршрут сборки ротора из дисков с осевым отверстием, как единственного известного из СССР варианта (по опыту Харьковского турбинного завода).

Сборка такого ротора заключается в насадке на вал рабочих деталей с обеспечением требуемых натягов и зазоров. Расчетные величины натягов должны строго выдерживаться. Посадка - горячая. Сборку ротора осуществляют при горизонтальном или вертикальном положении вала на специальном сборочном стенде. В первом случае требуется использование специального пресса (рисунок 4). В основном сборку роторов производят в вертикальном положении, для чего требуется значительно более простое оборудование (рисунок 5 и 6). При этом должна быть обеспечена строгая центровка всех деталей и жесткое закрепление дисков ротора специальными крепежными устройствами.

Как указывалось выше, диски сидят на валу с натягом, величина которого доходит до 0,6. 0,7 мм. С целью увеличения размеров посадочных мест в момент насадки на вал рабочие колеса предварительно нагревают. Вследствие, этого посадка рабочих колес производится свободно, что устраняет задиры и деформации.

При нагреве диска увеличивается не только диаметр его отверстия, но и длина ступицы. Первое является полезным, а второе (если его не учесть) может сказаться отрицательно. При схватывании диска с валом в процессе остывания ступица еще имеет увеличенную длину и продолжает сокращаться. Сокращение длины ступицы может идти в сторону упора или от упора, в зависимости от того, где диск сильнее обжимает вал. Согласно техническим условиям рабочие колеса должны быть насажены вплотную к упорам (допускаемый зазор не более 0,1 мм). Это обеспечивает их правильное осевое положение, которое должно сохраниться и после остывания дисков и вала.

При горизонтальном способе сборки ротора нагретое рабочее колесо продолжает прижиматься прессом к торцу посадочного места до момента полного остывания. При вертикальном способе нагретое рабочее колесо под воздействием собственного веса садится до упора; затем производят ускоренное охлаждение ступицы рабочего колеса возле упора путем подачи струи холодной воды к нижнему торцу. Этим обеспечивается защемление вала диском, в первую очередь у упора, и сохранение требуемого аксиального положения диска после его полного остывания. Охлаждение дисков водой возле упора имеет смысл при длинных ступицах, когда длина ступицы равна или больше 2/3 диаметра диска. При более коротких ступицах охлаждение водой можно не производить. При очень длинных ступицах для посадки дисков на вал следует обязательно применять пресс.

Приспособление для кантовки вала (или ротора) в вертикальное положение показано на рисунке 7а. Перед установкой собираемого вала турбины в кантовочное приспособление к нему присоединяют рым (рисунок 7б), надевают и закрепляют хомут 5, который состоит из двух половин, соединяемых между собой болтами. Для крепления рымов предусматривают на концах валов наружную или внутреннюю резьбы. При отсутствии такой возможности создают бурты (рисунок 7в) или резьбовые отверстия для крепления рымов к торцу вала болтами. При наличии буртов используют для подъема вала хомуты с цапфами.

Медленно поднимая один конец вала за рым и сохраняя при этом за счет перемещения тележки крана постоянный контакт цапф хомута 5 с опорами 2, выводят вал из горизонтального в вертикальное положение, снимают с опор 2 и, не снимая хомута (если в этом нет необходимости), переносят вал на стенд для сборки ротора. При этом собираемый вал требуется выставить строго вертикально, для чего установку контролируют уровнем.

После насадки рабочих колес на первый конец вала ротор устанавливают вторым концом вверх с помощью того же кантовочного приспособления, изменив предварительно расположение рыма и хомута.

Рисунок 4 - Насадка рабочего колеса на вал с помощью специального горизонтального гидропресса: 1 - вал ротора; 2 - помост двухъярусный; 3 - приямок; 4 - плита для закрепления вала в вертикальном положении

Рисунок 5 - Оборудование, применяемое для насадки рабочих колес при вертикальном положении: 1 - опорная плита; 2 - регулировочный винт; 3 - стойка; 4 - сменная втулка из двух половин; 5 - втулка

Рисунок 6 - Приспособление для установки вала в вертикальном положении: а - приспособление в сборе: 1 - вал; 2 - опора; 3 - бетонное основание с рельсами; 4 - тележка; 5 - хомут; б - рымы с внутренней и наружной резьбами; в - хомут (для опоры вала или для подъема валов с буртами) из двух половин

Рисунок 7 - Приспособление для кантовки вала в вертикальное положение

Нагрев рабочих колес перед насадкой осуществляют электрическими печами сопротивления или индукционными нагревателями. Мелкие детали нагревают газовыми горелками или бензиновыми лампами. При малых натягах, когда температура устанавливаемых на вал деталей доходит лишь до 100°С, их нагревание может быть произведено в кипящей воде.

Применение одиночных бензиновых ламп не обеспечивает необходимой равномерности нагрева, что часто является причиной коробления рабочих колес и, кроме того, удлиняет время нагрева. Для уменьшения коробления нагрев производят несколькими лампами одновременно. Температуру нагрева проверяют термометрами или термопарами. Нагрев деталей сварочными горелками аналогичен нагреву бензиновыми лампами, но вследствие большого выделения тепла сокращает время нагрева.

Нагрев индукционными нагревателями протекает неравномерно, так как сопротивление проходящего индуцированного тока различно в ступице и у венца диска вследствие неравномерности распределения масс металла. Поэтому при использовании этого способа нагрева необходимо тщательно наблюдать за температурой в различных местах диска, не допуская разницы более 50°С. При достижении разницы температур в отдельных местах диска в 50°С нагреватель следует выключить и дать выровняться температуре во избежание коробления диска.

Наиболее совершенным методом нагрева считается нагрев в газовых и электрических печах, где обеспечивается равномерное расширение рабочего колеса; кроме того, в печи может одновременно нагреваться несколько рабочих колес, что значительно ускоряет процесс сборки ротора.

Необходимая температура нагрева деталей определяется по следующей формуле:

t = + t0×α

где t0 - температура помещения цеха в °С;

Н - величина максимального натяга в мм;

D - диаметр отверстия насаживаемой детали в мм;

α - коэффициент линейного расширения материала; для стали α ~ 0,00001;

С = 0,15. 0,2 - зазор между отверстием и валом в мм.

Зазор, равный 0,15. 0,2 мм, обеспечивает свободную насадку детали. Меньшую величину зазора принимаются в тех случаях, когда после нагрева деталь может быть насажена на вал за меньшее время, учитывая малое расстояние от нагревателя до стенда, небольшую длину вала, удобство выполнения работы. Большую величина зазора принимают в тех случаях, когда после нагрева для насадки детали требуется большее время. После нагрева рабочих колес проверяют диаметр расточек жестким или микрометрическим штихмасом.

Перед установкой деталей на вал ротора соответствующее посадочное место вала тщательно протирают, осматривают и смазывают ртутной мазью, предохраняющей посадочные поверхности от заедания при насадке и от ржавления и прикипания во время работы турбины. После нагрева в печи деталь также просматривают и отверстие протирают мелкой наждачной шкуркой, а затем ветошью.

Для быстрой и правильной насадки рабочих колес необходимо, чтобы ось расточки рабочего колеса (диска) находилась строго в вертикальном положении. Проверку осуществляют уровнем до нагрева диска. Рабочее колесо поднимают специальным приспособлением, которое при помощи регулирующих гаек (талрепов) позволяет изменять длину ветвей и устанавливать, таким образом, диск в требуемое положение (рисунок 8). После регулировки делают отметки на крюках ветвей и рымах, установленных в диске, чтобы после нагрева диска брать его теми же крюками за те же рымы, по которым была произведена предварительная регулировка подъемного приспособления. Поднятое колесо отцентровывают по валу, медленно опускают на посадочное место шейки вала, строго следят за тем, чтобы шпоночные пазы рабочего колеса совпали со шпонками на валу.

После насадки колеса и его остывания производят проверку плотности соприкосновения торца ступицы колеса и бурта вала или теплового зазора между ступицами двух соседних рабочих колес. При отклонениях больше допустимых необходимо снять рабочее колесо и произвести вторичную насадку.

Рисунок 8 - Приспособление для подъема рабочих колес (дисков) при насадке их на вал: 1 - рабочее колесо; 2 - рымы, устанавливаемые в пароуравнительные отверстия диска; 3 - специальные гайки (талрепы) для регулировки длины ветвей приспособления; 4 - траверса

Рисунок 9 - Приспособление для проверки биения рабочих колес:

1 - стойка; 2 - индикатор; 3 - хомут

Наличие биения рабочего колеса и его величину определяют путем замера положения венца по окружности, показанного на рисунке 9. Замер производят с помощью специального приспособления, оно состоит из стойки 1 и индикатора 2. Стойку устанавливают на шейку вала и вращают по окружности. При этом ножка индикатора, касаясь обода диска, показывает величину его биения. Крепление стойки осуществляют хомутом 3.

После сборки ротор устанавливают на токарный станок и, пользуясь для замеров индикаторами, составляют его паспорт. В паспорте (рисунок 3) указывают фактические величины, определяющие положение насаженных деталей. Допуски на биение основных деталей ротора турбины нормированы. Если величина биений выходит за пределы сдаточных, разрешается проточить или прошлифовать поверхности, отмеченные знаками обработки.

По аксиальным замерам от упорного гребня до всех насаженных деталей определяют величину осевых зазоров в проточной части турбины.

Порядок сборки электродвигателей зависит от габарита и особенностей их конструкции. Обычно сборку электродвигателей проводят в изложенной ниже последовательности.

У электродвигателей 1—4-го габаритов на конец вала с напрессованным подшипником устанавливают передний подшипниковый щит. Перед установкой проверяют чистоту посадочного места в щите под подшипник и смазывают посадочное место тонким слоем машинного масла. Для облегчения установки по щиту постукивают легким молотком через деревянную или медную прокладку.

Подшипниковую камеру заполняют смазкой УТВ. Подшипниковые камеры электродвигателей сельскохозяйственного назначения, тропического, влагоморозостойкого и химического исполнения рекомендуется заполнять смазкой ЦИАТИМ 203. Смазка должна заполнять не менее 50% и не более 75% от объема подшипниковой камеры.

На вал ротора надевают наружную крышку подшипника., совмещают отверстия в крышке с отверстиями в подшипниковом щите, вставляют в отверстия болты и заворачивают их до отказа.

Осторожно вводят ротор в расточку статора, следя за тем, чтобы не повредить лобовые части обмотки и активную сталь ротора и статора.

При сборке электродвигателей 5—9-го габаритов вначале в расточку статора вводят ротор с помощью специального приспособления (рис 15).Перед вводом чтобы не повредить активную сталь, на нижнюю расточку статора кладут прокладку из электротехнического картона или плотной бумаги.

После ввода в расточку на вал ротора устанавливают передний подшипниковый щит, совмещают отверстия в подшипниковом щите и в корпусе статора и вставляют в них в зависимости от габарита электродвигателя направляющие штифты диаметром 8, 10 или 12 мм и длиной 100 мм.

С помощью штифтов совмещают замок подшипникового щита с выточкой на статоре и легкими ударами молотка через деревянную или медную прокладку вводят замок в выточку. Извлекают штифты, вставляют в отверстия болты крепления подшипниковых щитов и заворачивают, не довернувих до конца на один - полтора оборота.

У электродвигателей 5—9-го габаритов вынимают из расточки статора прокладку и освобождают конец вала ротора от захватов приспособления. На свободный конец вала устанавливают подшипниковый щит, совмещают отверстия в щите с отверстиями в станине и вставляют в них направляющие штифты. Легкими ударами молотка по щиту через деревянную или медную прокладку вводят замок щита в выточку станины ста тора.

Заполняют смазкой камеру подшипника, устанавливают и закрепляют крышку подшипника.

Вынув направляющие штифты из отверстий, вставляют и заворачивают болты крепления заднего подшипникового щита, не довернув до упора на один - полтора оборота. Поочередно заворачивают болты крепления переднего и заднего подшипниковых щитов, контролируя равномерность затяжки щитов проворачиванием ротора, за вал рукой. После затяжки болтов ротор электродвигателя должен свободно вращаться в подшипниках.

У электродвигателей закрытого исполнения надевают и крепят вентилятор на валу. Затем надевают кожух вентилятора и закрепляют его на станине винтами. Проворачивая вал вручную, убеждаются в отсутствии задевания лопастей вентилятора за кожух. Вставляют шпонку в шпоночную канавку и напрессовывают шкив или муфту с помощью приспособления.

Особенности сборки электродвигателей заключаются в следующем: перед сборкой проверяют состояние пресс-масленок, завернутых в крышки подшипников, и запрессовывают в крышки резиновые манжетные уплотнения. Перед установкой подшипниковых щитов для обеспечения герметичности электродвигателя замковые поверхности щитов и выточку в станине покрывают сгущенной эмалью. Этой же эмалью покрывают наружные прокладки крышек подшипников, патрубка и коробки выводов. При отсутствии эмали указанные поверхности допускается покрывать слоем смазки ЦИАТИМ-203.

В остальном процесс сборки электродвигателей сельскохозяйственного назначения не отличается от процесса сборки электродвигателей общепромышленного применения.

Таблица 1. Выявленные неисправности, способы обнаружения и ремонта.

| Дефекты, технические условия и указания по выбраковке деталей | Способ обнаружения дефектов, приборы и инструмент | Способ ремонта | Выявленные неисправности |

| 1. Трещины и сколы на корпусе и лапах электродвигателя Корпус электродвигателя выбраковывают и не принимают в капитальный ремонт при наличии трещин длиной более половины длины корпуса, если отбито более двух лап, а также при сколах гнезд крепления подшипниковых щитов | Осмотр. Измерение длины трещины линейкой | Капитальный ремонт | |

| 2.Износ или срыв резьбы в отверстиях под болты крепления подшипниковых щитов и в отверстиях под винты крепления кожуха вентилятора К дальнейшей эксплуатации допускается резьба, имеющая не более двух сорванных ниток. При нарезании резьбы ремонтного размера двигатель комплектуют болтом ремонтного размера, а в ушке подшипникового щита рассверливают отверстие соответствующего диаметра | Осмотр. Проверка новым винтом | Нарезание резьбы ремонтного размера | |

| 3.Забоины и заусенцы на посадочных местах под подшипниковые щиты | Осмотр | Зачистка забоин и заусениц | |

| 4.Трещины или сколы на подшипниковых щитах | Осмотр | Капитальный ремонт | |

| 5.Обгорание, обугливание обмотки статора, фазного ротора или отдельных частей | Осмотр | Капитальный ремонт | |

| 6. Нарушение лакового покрова лобовых частей обмотки Трещины, сколы лакового покрова и непропитанные участки на лобовых частях обмотки не допускаются | Осмотр | Покрытие лаком | |

| 7. Обрыв, ослабление или потеря механической прочности бандажами лобовых частей обмоток | Осмотр | Замена бандажей | |

| 8. Ослабление или выпадение пазовых клиньев Крепление клиньев считается удовлетворительным, если при одновременном приложении пальца руки к клину и к железу сердечника и при легком постукивании по клину молоточком не будет ощущаться его перемещение | Осмотр. Проверка крепления пазовых клиньев постукиванием молоточком через наставку | Замена клиньев | |

| 9. Механическое повреждение изоляции выводных проводов | Осмотр | Изолирование мест повреждений | |

| 10. Трещины на изоляции по всей длине выводных проводов, механические повреждения, распространяющиеся на токоведущие жилы выводных проводов | Осмотр | Замена выводных проводов | |

| 11. Увлажнение обмоток статора и фазного ротора. Сушке подлежат обмотки, сопротивление изоляции которых менее 1МОм при температуре 15°С двигатель подлежит капитальному ремонту, если после сушки сопротивление изоляции обмоток менее 1МОм при 15° С | Измерение сопротивления изоляции обмоток статора относительно корпуса и между обмотками, а обмоток фазного ротора относительно вала мегаомметром на 1000В. | Сушка изоляции обмоток, пропитка, сушка после пропитки | |

| 12. Следы подгорания или перекрытия дугой на клеммной колодке | Осмотр | Зачистка поверхностей, покрытие изоляционным лаком | |

| 13. Трещины и выгорание изоляции на клеммной колодке | Осмотр | Замена колодки | |

| 14. Коррозия на поверхности активной стали статора или ротора | Осмотр | Зачистка поверхности, покрытие лаком | |

| 15. Вмятины на поверхности активной стали статора или ротора | Осмотр | Правка, Зачистка поверхности, покрытие лаком | |

| 16. Следы задевания ротора за активную сталь статора | Осмотр | Зачистка поверхности, покрытие лаком | |

| 17. Ослабление шихтовки активной стали статора и ротора, повреждение листов стали Состояние шихтовки стали статора и ротора проверяют, вставляя между листами тонкое лезвие ножа. При постукивании по стали деревянным молотком пластины не должны издавать дребезжащий звук, а с сердечника не должна выделяться пыль красноватого цвета, свидетельствующая об ослаблении прессовки или нарушении изоляции листов. Состояние шихтовки считается удовлетворительным, если при небольшом усилии лезвие не входит между листами. | Осмотр. Проверка величины сжатия листов | Капитальный ремонт | |

| 18.Износ посадочных мест под подшипники в подшипниковых щитах | Измерение диаметра отверстий под подшипник нутромером и внешней обоймы подшипника микрометром | Капитальный ремонт | |

| 19. Изгиб вала ротора К эксплуатации допускаются валы, у которых радиальное биение концов и мест выхода из пакета ротора не превышает 0,05 мм, а радиальное биение шеек вала около подшипников не превышает 0,02 мм | Измерение величины изгиба. Индикатор часового типа, стойка | Капитальный ремонт | |

| 20. Сдвиг пакета ротора относительно вала Состояние посадки пакета ротора на валу проверяют легкими ударами молотка в торец вала через прокладку из мягкого металла. При этом палец руки, прижатый к валу и пакету, не должен ощущать смещение вала. Задняя упорная шайба должна прилегать к упорному буртику вала, а передняя и задняя шайбы — к активной стали сердечника | Осмотр. Проверка сдвига | Капитальный ремонт | |

| 21. Трещины на валу | Осмотр | Капитальный ремонт | |

| 22.Трещины и повреждения, коррозия на кольцах, телах качения и на сепараторе подшипников Подшипники выбраковывают при наличии на кольцах, шариках и роликах трещин и выкрашивания металла; при наличии на беговых дорожках цветов побежалости, выбоин и лунок; при наличии на беговых дорожках и шариках коррозии, отслоении металла, глубоких рисок; при наличии на сепараторе сквозных трещин, отломов, отсутствии или ослабле нии заклепок; при наличии на сепараторе забоин и вмятин, препятствующих свободному и плавному вращению колец подшипников Исправный подшипник должен вращаться легко, без заметного. протормаживания и заедания. При вращении должен слышаться глухой шипящий звук. Наличие резкого металлического дребезжания не допускается. | Осмотр. Проверка состояния подшипника вращением наружного кольца | Замена подшипников | |

| Примечание. Перед проверкой подшипники промывают в бензине с добавкой 10% автола или дизельного масла. | |||

| 23. Износ подшипников | Измерение радиального зазора подшипников КИ-6178 | Замена подшипников | |

| 24.Трещины и сколы на крышках подшипников | Осмотр | Замена крышек | |

| 25.Износ шеек вала в местах посадки подшипников Измерению подлежат шейки вала, на которых перемещается нижнее кольцо подшипника при приложении небольшого усилия. | Измерение диаметра посадочных мест микрометром | Капитальный ремонт | |

| 26. Ослабление посадки шкива или муфты на валу ротора Вал электродвигателя подлежит капитальному ремонту при износе поверхности посадочного места до диаметра, меньшего допустимого значения, приведенного ниже | Измерение диаметра посадочного места микрометром и диаметра внутреннего отверстия шкива или муфты нутромером | Капитальный ремонт | |

| 27.Износ поверхности боковых стенок шпоночной канавки | Осмотр. Измерение ширины канавки штангельциркулем. | Зачистка стенок канавки. Применение шпонки ремонтного размера | |

| 28. Изгиб лопаток вентилятора, изготовленного из стали | Осмотр | Правка лопаток | |

| 29. Вмятины на кожухе вентилятора и контактных колец | Осмотр | Рихтовка | |

| 30. Трещины и пробоины на кожухе вентилятора и контактных колец | Осмотр | Рихтовка, аварка трещин и пробоин | |

| 31. Повреждение или износ резиновых манжетных уплотнений, запрессованных в крышки подшипников | Осмотр | Замена уплотнений |

1. Тема, цель работы.

2. Объём ТО, ТР электродвигателей.

3.Таблица неисправностей электродвигателя.

4. Выводы и предложения

- Перечислите операции входящие в объём ТО и ТР электродвигателей?

- Какая последовательность разборки электродвигателей?

- Как определить необходимость суки изоляции обмоток электродвигателя?

- Назовите основные неисправности обмоток?

- Как определить наличие трещин в подшипниковом щите?

- Как выполняется посадка подшипников на вал?

- Перечислите методы сушки электродвигателей?

- Как производиться измерение радиального зазора в подшипниках?

1. Сердешнов А.П. Янукович Г.И. Техническое обслуживание и ремонт электрооборудования в сельском хозяйстве: Справочник.– Мн. Ураджай. 1993.

2. Пястолов А.А. и др. Эксплуатация и ремонт электроустановок. М. Колос, 1984.

3. Сырых Н.Н. Эксплуатация сельских электроустановок. М. Агропромиздат, 1986.

4. Таран В.П. и др. Справочник по эксплуатации электроустановок. М. Колос,1983

5. Сердешнов А.П., Янукович Г.И. Планирование эксплуатации сельскохозяйственного электрооборудования.–Мн. Ураджай. 1992

7. Куценко Г.Ф. Монтаж, эксплуатация и ремонт электроустановок. Мн.: Дизайн ПРО 2003.

8. Куценко Г.Ф. Монтаж, эксплуатация и ремонт электроустановок. (Практикум) Мн.: Дизайн ПРО 2003.

9. Пясталов А. А., Ерошенко Г.П. Эксплуатация электрооборудования. – М.; Агропромиздат, 1990.

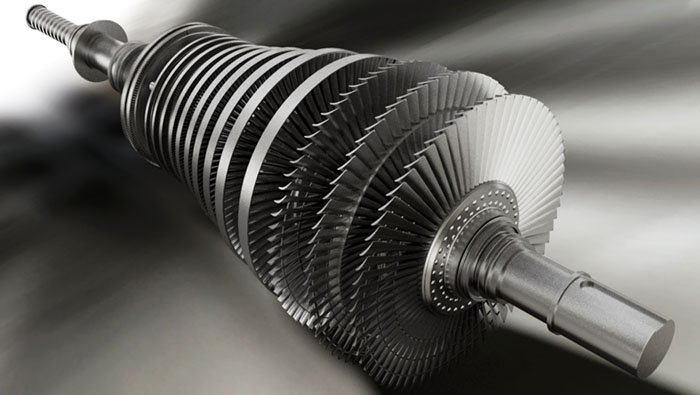

Ротор паровой турбины может быть барабанного, дискового или комбинированного типа.

Барабанный ротор применяют при умеренной окружной скорости, большом числе ступеней давления, малых перепадах давлений между ступенями и необходимости очень жесткой конструкции. Эти условия соответствуют особенностям реактивных турбин.

Дисковый ротор применяют при большой окружной скорости, небольшом числе ступеней давления и значительных перепадах давлений между ступенями; все эти условия имеют место в турбинах активного типа.

Комбинированный ротор чаще всего состоит из одного двухвенечного диска в части высокого давления и барабана в части низкого давления; двухвенчатый диск дает возможность уменьшить длину барабана, так как может использовать большой перепад давлений. Ротры этого типа часто устанавливают на активно-реактивные турбины небольшой и средней мощности.

Реже применяется вариант комбинированного типа, имеющий в части высокого давления один двухвенечный и несколько одновенечных дисков, а в части низкого давления - барабан. Встречаются и другие разновидности роторов.

Рассмотрим по отдельности основные части ротра.

Валы. Существует довольно много различных конструкций валов, но их можно разделить на две группы:

- Гладкие валы(рис. 49), имеющие одинаковый диаметр по всей длине вала, где насаживаются диски. Эти валы применяются только для небольших турбин, причем диски сажаются обычно на особые промежуточные кольца или втулки (рис. 51)

- Ступенчатые валы, имеющие ряд уступов, на каждый из которых насаживается один или два диска. Такая форма вала выгодна с точки зрения его прочности и, кроме того, облегчает снимание и насаживание дисков.

На передний конец вала обычно насаживают упорный гребень и червяк или шестерню, передающие движение регулятору и масляному насосу, а на задний конец - соединительную муфту. На переднем конце вала устанавливается также регулятор безопасности.

Валы изготавливают отковкой из высококачественной стали, после чего проводят соответствующую термическую обработку. Обточка и проверка вала производятся очень тщательно, так как даже почти незаметный изгиб его вызывает вибрацию турбины.

Для вала любой вообще машины существует строго определенное число оборотов, при достижении которого он начинает очень сильно вибрировать; это число оборотов называется критическим числом оборотов вала и зависит от его длины, диаметра и профиля, а также от веса и расположения дисков (распределения нагрузки) и от расположения и типа подшипников.

| Вибрациями в технике, вообще говоря, называют упругие колебания тела, то есть такие колебания, которые возникают под действием какой-либо внешней силы и продолжаются, постепенно затухая, в течении некоторого промежутка времени после того, как действие силы уже прекратилось. Число колебаний тела в единицу времени (например, в 1 сек) называется частотой колебаний, а их размах называется амплитудой колебаний. Каждое тело, имеющее определенную массу и форму и определенным образом закрепленное, будучи выведенным из состояния покоя, имеет известное и всегда постоянное для него число колебаний, которое называется частотой собственный колебаний тела и практически не зависит от величины действующей силы. |

Кроме собственный или свободный колебаний тела, возможны вынужденные колебания его, вызываемые периодически действующими внешними силами. Если внешняя сила действует на тело периодически и частота действия этой силы совпадает с частотой собственных колебаний тела или имеет величину, меньшую частоты собственных колебаний в целое число раз, то наступает резонанс колебаний, причем происходит значительное увеличение их амплитуды, часто разрушающе действующее на тело.

В паровой турбине вынужденные колебания вызываются толчками пара при прохождении лопаток мимо сопел и рядом других причин. Частота этих колебаний зависит от числа оборотов вала. То число оборотов вала, которое равно частоте собственных колебаний вала (в минуту), и является его критическим числом оборотов.

При числах оборотов, больших или меньших критического, вал будет работать спокойно за исключением тех моментов, когда число оборотов оказывается меньше критического в целое число раз. В эти моменты вибрация усиливается, хотя и не достигает такой степени, как при критическом числе оборотов.

Валы паровых турбин бывают жесткого и гибкого типа. Первые работают при числах оборотов ниже критических; вторые - при числах оборотов выше критических.

Таким образом при пуске турбины с жестким валом приходится переходить только через резонансные числа оборотов (меньшие критического в целое число раз), а при пуске турбины с гибким валом - и через критическое число оборотов. Эти моменты нужно знать заранее и переходить через них быстро и в полном соответствии с указаниями, данными в инструкции завода-изготовителя турбины.

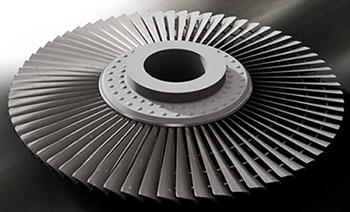

Диски. Каждый диск, как уже говорилось выше, несет один или несколько рядов лопаток, вставленных хвостами в проточенные по окружности диска пазы, насаженных на обод диска или насаженных и приклепанных к нему.

Диски можно выполнять из высококачественной стали, так как они могут быть хорошо прокованы. Поэтому в них и допускают большие напряжения; роторы дискового типа находят широкое применение при больших окружных скоростях.

Материалом дисков служит как простая углеродистая сталь, так и специальные стали (хромоникелевая, хромоникелемолибденовая и другие). Заготовки для дисков тщательно испытывают в заводских лабораториях, и никакие дефекты в них не допускаются; поверхность диска тщательно обрабатывают.

В дисках тех ступеней турбины, которые должны работать без реакции или с малой степенью реакции, обычно сверлят по нескольку отверстий для выравнивания давлений по обе стороны диска.

Посадка дисков на вал производится всегда с значительным натягом, диск насаживают горячим с таким расчетом, чтобы увеличение диаметра отверстия втулки во время эксплуатации турбины было меньше, чем полученное от нагревания при посадке диска.

Дело в том, что во время пуска и в нормальной работе диаметр диска слегка увеличивается за счет нагрева и действия центробежных сил; это вызывает ослабление натяга и посадки диска на валу. Отсутствие натяга при работе может вызвать "болтание" диска, опасную для турбины вибрацию ротора и быть причиной аварии. Рациональное закрепление дисков на валу является поэтому задачей особенно важной.

Существует ряд способов насадки дисков, из которых мы отметим следующие:

- Насаживание дисков на особые надетые на вал кольца (рис. 51а); способ этот применяют многие турбостроительные заводы. Фирма Броун-Бовери выполняет эти кольца пружинящими, что должно сохранять плотность посадки при расширении диска от нагревания и центробежной силы (рис. 51б). Однако опыт эксплуатации показал неудовлетворительность такого способа посадки дисков при высоких температурах пара.

- Насаживание дисков на слегка конические разрезные втулки (рис.51в); способ этот имеет то достоинство, что степень натяжения при непрессовывании можно установить с большой точностью, чем при обычной посадке.

Для предупреждения проворачивания дисков их закрепляют плоскими шпонками, поочередно расположенными с двух или трех сторон вала в целях сохранения балансировки ротора. Крайний диск ротора закрепляется гайкой, кольцом или иным способом. Перед насаживанием посадочные поверхности вала и втулок дисков обычно смазывают графитом для предохранения от прикипания. Между втулками соседних дисков, а также между гайкой и втулкой последнего диска должны быть оставлены зазоры порядка 0,1 - 0,2 мм для свободного расширения дисков при нагревании.

Цель этого устройства следующая: если во время работы турбины диск вследствие расширения от нагревания и центробежной силы начнет терять натяг и ослабнет на втулке, то пальцы не позволят диску расцентроваться и болтаться на втулке. Втулка же, плотнго сидящая на валу и имеющая примерно равную с ним температуру и небольшую массу, свой натяг сохранит.

Иногда посадка дисков на вал с помощью пальцевых втулок применяется и в высоконапряженных больших дисках ступеней низкого давления мощных современных турбин.

В настоящее время получили большое распространение роторы, вал которых откован заодно с дисками. Достоинством их являются отсутствие посадок, могущих ослабнуть в эксплуатации турбины, и меньшая длина, так как отпадает необходимость крепления дисков на валу, вследствие чего втулочные части дисков могут быть тоньше. Ввиду того что отковать ротор большого диаметра из одного слитка стали очень трудно, наибольшее применение цельнокованые роторы имеют для частей высокого давления многокорпусных турбин и для быстроходных турбин небольшой мощности. Главный недостаток этих роторов заключается в том, что в случае повреждения одного из дисков приходится заменять весь ротор целиком.

Довольно часто на цельнокованый ротор насаживают один или несколько съемных дисков большого диаметра.

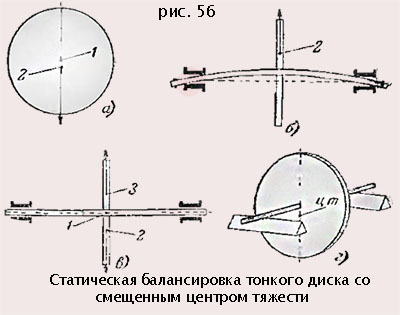

Статическое и динамическое уравновешивание роторов

Для спокойной работы турбины ее ротор перед установкой должен быть безукоризненно отбалансирован (уравновешен) статически и динамически.

Рассмотрим этот вопрос подробнее; допустим, что мы имеем тонкий диск (рис. 56а), центр тяжести которого лежит в точке 2, находящейся на некотором расстоянии от центра вращения 1; причиной этого может быть неоднородность материала диска или неправильная (несимметричная) его обточка. При вращении такого диска появится неуравновешенная центробежная сила, величина которой будет тем больше, чем больше скорость вращения диска, его масса и расстояние центра тяжести от центра вращения. Направление действия этой силы будет лежать на диаметре, проходящем через центр тяжести, причем сила будет направлена наружу (см. стрелку на рис. 56б). На практике величина центробежной силы в быстроходных машинах может достигать нескольких тонн и наличие ее скажется сильными вибрациями вала.

Например, для небольшого диска весом 100 кг с центром тяжести, смещенным всего лишь на 0,1 мм, величина неуравновешенной центробежной силы при 5000 об/мин будет равна 280 кг, то есть почти в 3 раза превысит вес самого диска.

Для того чтобы уравновесить эту силу, достаточно поместить некоторый груз где-либо на том же диаметре, но с другой стороны от центра вращения (например в точке 3 (рис. 56), подобрав его величину так, чтобы возникшая новая центробежная сила имеющая обратное направление, была равна по величине первой силе. В нахождении величины этого груза и места его приложения и заключается статическая балансировка. Практически возможно и другое решение этой задачи, а именно вместо утяжеления стороны, противоположной положению центра тяжести, можно облегчить удалением металла ту сторону, где он находится, и тем сместить его до совпадения с центром вращения. Снимать металл следует по большой поверхности, чтобы не ослабить диска в каком-либо сечении.

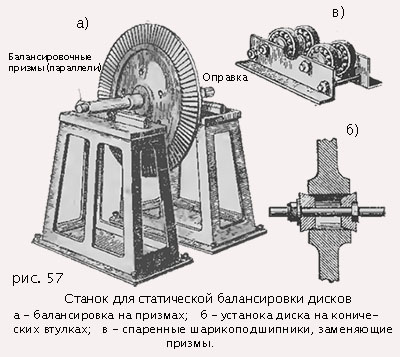

Нахождение плоскости в которой лежит центр тяжести, сравнительно не сложно; если дать возможность диску свободно повернуться на оси, то при остановке его центр тяжести окажется внизу (рис. 56г). Для этой цели вал с диском укладывают на параллельные строго горизонтальные шлифованные призмы из закаленной стали (ножи) или шарикоподошипники, на которых он может поворачиваться с минимальным трением (рис. 57)

Величину добавляемого груза или количество металла, которое необходимо снять, находят путем постепенных проб; часто для этой цели пользуются какой-нибудь мастикой, кусочки которой налепляют на диск и по достижении его уравновешенности взвешивают. Точно уравновешенный диск, будучи помещен на ножи, должен останавливаться в любом положении.

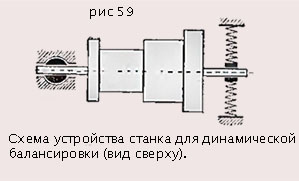

Для динамической балансировки ротор устанавливают в специальный станок (рис. 59), в котором один конец вала ротора ложиться в подшипник с шаровым вкладышем, а другой конец - в подшипник, зажатый между двумя пружинами; этот подшипник благодаря упругому закреплению может в известных пределах перемещаться в горизонтальном направлении (рис. 60). По колебаниям конца вала во время его вращения, отмечаемым особым указателем или индикатором, определяют место, где нужно расположить уравновешивающий груз, и необходимый вес груза.

1.2. Допуски на отверстия и их расположение в лапах

1.2.1. Предельные отклонения отверстий (черт. 1) - по Н14.

(Измененная редакция, Изм. № 2).

1.2.2. Смещение осей отверстий (черт. 1) от номинального расположения, определяемого размерами и , не должны превышать 0,3 (допуск зависимый), где - диаметральный зазор, определяемый как разность между номинальным диаметром отверстия и крепежной детали.

База - ось выступающего конца вала.

1.2.3. Предельные отклонения размера (черт. 1) в зависимости от номинального размера высоты оси вращения (для машин с приподнятыми лапами сбоку - ) не должны превышать значений, указанных в табл. 2.

Читайте также: