Посадка с зазором в комбинированной системе

Обновлено: 08.07.2024

Таблица предельных отклонений при размерах от 1 до 500 мм.

Краткая характеристика и примеры применения посадок

Посадки с зазором. Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку Н6/h5 применяют для особо точного центрирования, например, для пиноли в корпусе бабки станка.

Посадку Н7/h6 применяют: а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами, например, для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка Н7/g6); в) для соединения деталей, которые должны легко передвигаться при затяжке; г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления); д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку Н8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8; H9/h8; Н9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и другие детали, соединяющиеся с валом на шпонке; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных пли редких поступательных и вращательных перемещениях (перемещающиеся зубчатые колеса, зубчатые торцовые муфты).

Посадку Н11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления пли при коротких ходах (клапаны в клапанной коробке). Другие примеры применения: соединение шатунной головки с шейкой коленчатого вала, посадка клапанных коромысел в механизме распределения двигателя, сменные кондукторные втулки, для установки изделий на пальцах приспособлений. В особо точных .механизмах применяют посадки H6/g5 и даже Н5/g4.

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей, центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направления толкателей в двигателях внутреннего сгорания. Более точную посадку этого типа - H6/f6 используют для точных подшипников, золотниковых пар гидравлических передач легковых автомобилей.

Посадки H8/f8; H8/f9; Н9/f9 применяют для подшипников скольжения при нескольких или разнесенных опорах, для других подвижных соединений и центрирования при относительно невысоких требованиях к соосности (крупные подшипники в тяжелом машиностроении, посадки сцепных муфт, поршней в цилиндрах паровых машин, направление поршневых и золотниковых штоков в сальниках, центрирование крышек цилиндров).

Посадки Н7/е7; Н7/е8; Д8/е8 и Н8/е9 применяют в подшипниках при высо-~ кой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках. Посадки H8/d9; H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа Н7/d8; H8/d8 применяют -для крупных подшипников при высокой частоте вращения.

Из числа грубых посадок с зазором в 10-12 квалитетов наиболее предпочтительной является посадка Н11/d11, применяемая для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах пли по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие - если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения: а) для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте; б) посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов. В приборостроении используется для передачи небольших нагрузок без дополнительного крепления (посадки осей, втулок, шкивов и др.)- Сборка производится под прессом.

Посадка H7/m6 (типа тугой) несколько слабее посадки типа глухой.(меньше натяги, повышается вероятность получения зазора), ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты, но поле допуска тб не вошло в число предпочтительных, так как перекрывается соседними полями n6 и k6.

Посадка H7/k6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), для втулок подшипников и вращающихся на валах зубчатых колес и др.

Посадка H7/j6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Более точные или грубые переходные посадки имеют примерно тот же характер, что и описанные одноименные посадки, и используются со ответственно при высоких или пониженных требованиях к точности центрирования.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге - прочность деталей. Для применения поса док с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка.

Посадку H7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки H7/г6; H7/sб; H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматиче- ского двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки Н8/х8 и Н8/z8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжелонагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Посадки, с натягом высокой точности Hб/p5; H6/г5; Н6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например, посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров. Для несопрягаемых размеров допуски назначают по табл. 1 в зависимости от функциональных требований. Поля допусков обычно располагают в плюс для отверстий (обозначают буквой Н и номером квалитета, например, H3, H9, H14), в минус для валов (обозначают буквой h и номером квалитета, например, h3, h9, h14) и симметрично относительно нулевой линии (плюс-минус половина допуска обозначают, например, ± IТЗ /2; ± IТ9 /2; ± IT14 / 2. Симметричные поля допусков для отверстии могут быть обозначены буквами J5 (например,Js3, Js9, Js14), а для валов - буквами j (например, Js3; Js9; Js14).

Допуски по 12-17 квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности.

Многократно повторяющиеся предельные отклонения в этих квадитетах разрешается не указывать у размеров, а оговаривать общей записью.

Конструктор назначает посадки в виде определенного сочетания полей допусков отверстия и вала, причем номинальный размер отверстия и вала является общим (одинаковым) D=d и называется номинальным размером соединения. Посадки могут быть назначены в системе отверстия (СH) или в системе вала (Сh). Выбор системы диктуется конструктивными, технологическими или экономическими соображениями.

В системе отверстия посадки производятся между отверстием с основным отклонением H (H6; H7; H8 и т.д) и валами с различными основными отклонениями от a до z (f 7; m6; n5; p6; u7 и другие).

В системе вала посадки осуществляются между валом с основным отклонением h (h6; h7; h8 и т.д.) и отверстиями с различными основными отклонениями от A до Z (F8; M7; N6; P6; U5 и другие).

Из двух систем предпочтительной является СH, поскольку стоимость обработки точного отверстия выше, чем точного вала, так как для производства разных по точности отверстий в системе Сh требуется множество мерных режущих инструментов (сверл, зенкеров, разверток, протяжек и т.д.) и средств контроля.

Система вала применяется реже, только в экономически обоснованных случаях:

· на валах, изготовленных из калиброванного холоднотянутого прутка без обработки резанием посадочных поверхностей;

· в соединении длинного участка вала одного номинального размера с отверстиями в разных деталях с различными характеристиками посадки;

· в соединениях стандартных деталей и узлов, выполненных в системе вала (наружное кольцо подшипника, шпонка по ширине и др.) [4, 12].

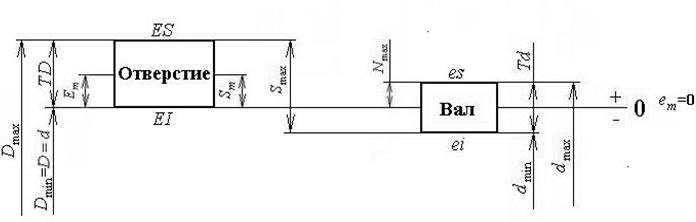

Посадки могут быть получены с зазором (S), натягом (N) и как переходные (SN). Различают Smin, Smax, Smи Nmin, Nmax, Nm, которые количественно оценивают посадку и подсчитываются по формулам:

Smin = Dmin – dmax = |EI – es|,

Nmin = dmin – Dmax = |ei – ES|,

Nmax = dmax – Dmin = |es – EI|,

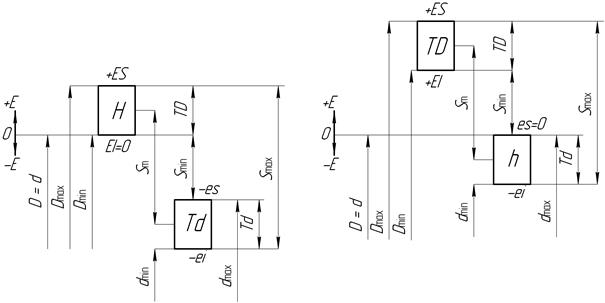

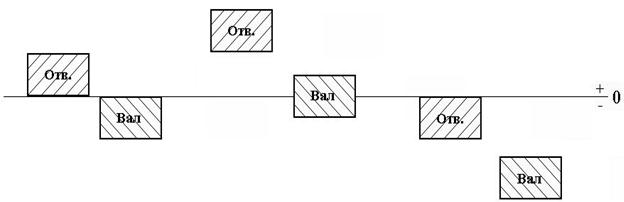

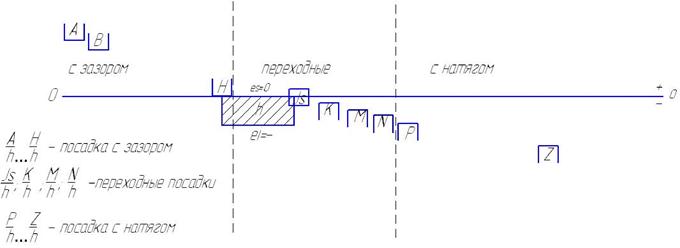

Примеры расположения полей допусков для разных типов посадок в двух системах приведены на рис. 1.4, 1.5 и рис. 1.6.

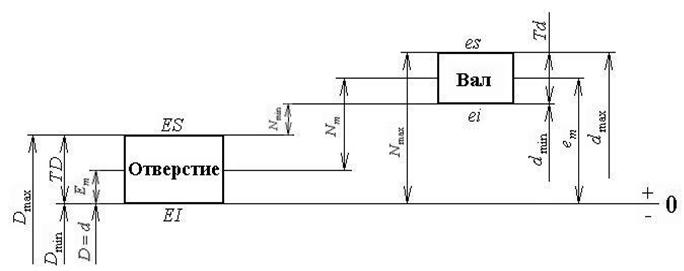

В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 1.4).В этих посадках втулка свободно собирается с валом.

Допуск посадки с зазором TS = Smax – Smin = TD + Td .

Значение Smin называют гарантированным зазором, который необходим для размещения смазки, компенсации температурных и упругих деформаций.

К посадкам с зазором относятся посадки H/h в различных квалитетах, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Для них Smin=0.

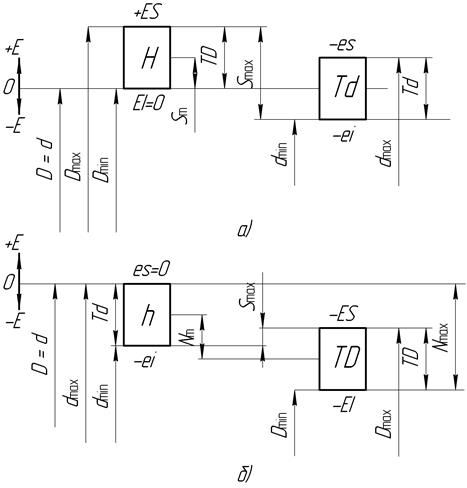

В посадке с натягом поле допуска отверстия расположено под полем допуска вала (рис. 1.5), то есть действительный размер вала до сборки больше действительного размера отверстия. Требуется применение силового или теплового воздействия (нагрев втулки или охлаждение вала). Минимальный натяг необходим для передачи заданного крутящего момента или осевого усилия, максимальный натяг определяется прочностью соединяемых деталей.

Допуск посадки с натягом TN = Nmax – Nmin = Td + TD , где Nmin – гарантированный натяг.

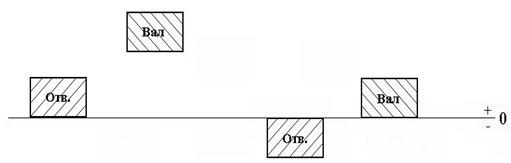

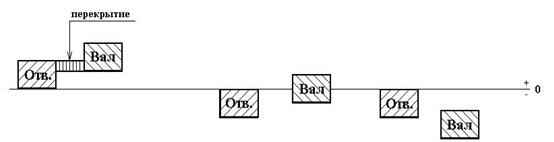

Переходной посадкой называется посадка, в которой при сборке возможно получение как зазора, так и натяга. Эти посадки обеспечивают точное центрирование (совпадение осей) втулки относительно оси вала. В такой посадке поля допусков отверстия и вала частично или полностью перекрывают друг друга (рис. 1.6.) Переходные посадки характеризуются наибольшими значениями натяга Nmax и зазора Smax.

Допуск переходной посадки Т SN = TD + Td = Nmax + Smax.

Допуск посадки всегда равен сумме допусков отверстия и вала.

В переходной посадке средний натяг (зазор) рассчитывается по формуле:

Результат со знаком минус будет означать, что среднее значение для посадки соответствует Sm.

Рис. 1.4. Схемы посадки с зазором: а – в системе отверстия; б – в системе вала

Рис. 1.5. Схемы посадки с натягом:

а – в системе отверстия; б – в системе вала

Рис. 1.6. Схемы переходной посадки: а – в системе отверстия; б – в системе вала

Посадки могут быть основными и комбинированными (внесистемными).

Признаки основной посадки:

1) поля допусков отверстия и вала принадлежат одной системе;

2) экономическая точность отверстия и вала должна быть одинаковой (номера квалитетов одинаковы или квалитет отверстия на единицу больше, чем квалитет вала для посадок с натягом и переходных).

Комбинированной будет называться посадка, в которой не выполняются оба признака основной посадки или один из них. Назначаться комбинированные посадки могут в случае, если поле допуска одной из сопрягаемых деталей определяется соединением с третьей, чаще всего стандартной деталью или узлом. Например, в соединении гладкого вала с распорной втулкой, поле допуска вала (k6) зависит от характера его соединения с подшипником (L0/k6). Тогда для образования зазора, обеспечивающего легкость сборки в соединении вал – распорная втулка, на отверстие во втулке требуется назначить, например, поле допуска F8. Таким образом, получится посадка F8/k6 – внесистемная (основное отклонение отверстия–F из системы вала, основное отклонение вала – k из системы отверстия) и комбинированная по квалитетам–IT8 для отверстия, IT6 – для вала (см. гл.4).

На сборочных чертежах посадка обозначается дробью Ø40 , причем всегда поле допуска отверстия в числителе, а вала −в знаменателе, в текстовых записях – в строку через наклонную разделительную черту (запись предпочтительная) Ø 40H7/e8 или в строку через тире – Ø 40H7 – е8.

Примеры обозначения посадок:

– основные в системе отверстия - Ø30H7/k6; Ø105H8/f8;

– основные в системе вала - Ø30K7/h6; Ø 105F8/h8;

– комбинированные посадки по обоим признака - Ø80G7/d9; Ø20F8/k6;

– комбинированная посадка по первому признаку - Ø40H8/h8.

1.2.2. Подбор посадок методом подобия

Метод подобия при назначении посадок используется при наличии большого справочного материала по применению посадок в конструкциях.

При совпадении конструктивных и эксплутационных показателей проектируемого и аналогичного изделия (рекомендуемого по справочнику) производится выбор посадки [4, 6, 12].

Аналоговыми будут считаться конструкции, совпадающие с проектируемыми по характеру соединения (типу посадки: с зазором, натягом или переходная); по системе посадки (СН или Сh); по точности изделия (машины, механизма), а также по экономической точности обработки деталей сопряжения (в нормальных производственных условиях). Методы обеспечения экономической точности поверхностей указаны в табл. 2.4 (см. гл. 2).

При выборе посадок из стандартных полей допусков необходимо использовать посадки предпочтительного применения [2,4,12]. Области применения стандартных посадок приведены в табл. 1.6.

Порядок назначения посадки методом подобия:

· выбирается система посадки (см. п. 1.2.1), определяется ее тип (с зазором, натягом или переходные) и вид сопряжения (скользящее, ходовое, прессовое и т.д.);

· выбирается квалитет, учитывая условия эксплуатации данного соединения;

· назначается посадка по рекомендациям табл. 1.6;

· определяются предельные отклонения сопрягаемых деталей (табл. 1.1; 1.2; 1.3), строится схема расположения полей допусков, рассчитываются предельные и среднее значения зазоров или натягов и допуск посадки;

· посадки указываются на сборочном чертеже, а поля допусков (в смешанном виде) на чертежах деталей, входящих в изделие.

1.2.3. Назначение посадки расчетным методом

Расчетный метод используется в том случае, когда по условиям эксплуатации механизма предельные значения зазоров или натягов ограниченны [3,14], например, для подшипников скольжения, ответственных прессовых соединений [4] и т.д.

Расчет посадки осуществляется в следующей последовательности [8,9].

· По результатам анализа конструкции узла определяется система посадки. В большинстве случаев посадки осуществляются по системе отверстия как предпочтительной. Типовые случаи назначения посадок по системе вала – см. пп. 1.2.1;

· Рассчитывается допуск посадки по заданным характеристикам:

TS = Smax – Smin ; TN = Nmax – Nmin ;

· По известному номинальному размеру определяется число единиц допуска посадки aS ( N ), которое характеризует относительную точность; рассчитывается и назначается квалитет посадки:

TS(TN) = a S(N)i = TD + Td = a D i + a d i = i(a D + a d),

где a D + a d = a S ( N ) – количество единиц допуска посадки с зазором (натягом), выраженное через a D и a d – числа единиц допуска отверстия и вала соответственно.

Значение i = 0,1 IT6 берется по табл. 1.1 для интервала размеров, в котором находится номинальный размер отверстия или вала (в посадке D = d).

При назначении квалитетов на отверстие и вал необходимо стремиться обеспечить выполнение второго признака основной посадки.

Рекомендации по применению стандартных посадок ЕСДП

Посадки с зазором

(H8/h9)

; (H10/h11)

(H12/h12)

G7/h6

H6/g5

Переходные посадки

Стаканы подшипников 4-го, 5-го классов точности в корпусах, зубчатые колёса, соединяемые с валом двумя шпонками, пиноль задней бабки токарного станка

Повышенной точности. Гильзы в корпусе шпиндельной головки расточного станка, шкивы и ручки на концах валов

Пониженной точности. Стаканы подшипников 0 и 6 классов точности в корпусах, для плотных подвижных соединений без люфта, центрирующие элементы крышек, полумуфты; зубчатые колёса на валы при малых нагрузках

Вероятность получения зазоров и натягов одинакова. При L £ 3d зазоры не ощущаются. Обеспечивается хорошее центрирование, требуют дополнительного крепления, применяются в передачах со средними скоростями (до 15 м/с) в точных квалитетах

Установка зубчатых колёс на валах редукторов, в станках и других машинах; передача крутящего момента обеспечивается шпонкой; шкивы, муфты на валах; втулка в головке шатуна тракторного двигателя, маховики и рычаги на валах; стаканы подшипников, когда предпочтителен натяг

Повышенной точности. Поршневой палец в бобышках поршня, шестерни на валу точного механизма

Пониженной точности. В сельскохозяйственном машиностроении, химическом и дорожном машиностроении

Обеспечивают преимущественно натяги. Применяются для хорошего центрирования зубчатых колёс на быстровращающихся валах (св. 15 м/с) при малых нагрузках и больших длинах соединения (L > 2d), а также на концах вала. Требуется дополнительное крепление

Зубчатые колёса на валах редукторов, центрирующие штифты, тонкостенных втулок из цветных сплавов, центрирование кулачков на распределительном валу. Поршневые пальцы в бобышках поршней компрессоров, втулки фиксаторов в станочных приспособлениях

Окончание табл. 1.6

Наиболее вероятны натяги, в этих посадках зазора практически не возникает. Разборка соединений производится редко. Применяются в неподвижных соединениях, передающих большие усилия при наличии ударов и вибраций. Требуется дополнительное крепление

Тяжело-нагруженные зубчатые колёса (камнедробилок, ковочных машин), бронзовые венцы червячных колёс на чугунной ступице, постоянные втулки в корпусах кондукторов, установочные пальцы и штифты, гильзы дроссельного клапана, втулки в корпусах подшипников скольжения

Основные отклонения, используемые для циркуляционно-нагруженных колец шариковых подшипников при посадке их на вал или в корпус

Посадки с натягом

Имеют минимальный гарантированный натяг. Применяются при малых крутящих моментах и осевых нагрузках, для соединения тонкостенных деталей, для центрирования тяжело-нагруженных и быстро вращающихся крупногабаритных деталей. Требуют дополнительного крепления. Аналогичны глухим посадкам для деталей из цветных металлов. Посадочные места под подшипники качения (р5; р6 или P7; P6) в нежестких конструкциях.

Зубчатые колёса в токарных станках, установочные кольца, уплотнительные кольца, клапанные сёдла в гнёздах, втулки и кольца при посадке в корпус, тонкостенные втулки на валах

Примечания: 1. B рамку заключены посадки предпочтительного применения.

2. Название посадок (вид сопряжения) соответствует системе допусков и посадок ОСТ и указано в скобках.

При этом могут быть следующие варианты: принимается одинаковый квалитет для вала и отверстия по значению aS(N)/2, если aD = ad ≈ aS(N)/2 и соответствует значению aS(N)/2 по табл. 1.1; если отношение aD = ad ≈ aS(N)/2 невозможно обеспечить, то на отверстие назначается более грубый квалитет, чем на вал (отличие в квалитетах не более, чем на один), то есть aD > ad, при этом сумма aD + ad должна быть близка к расчетному значению aS(N). Часто второй вариант назначения квалитетов используется при наличии монтажа на вал подшипника качения и распорной втулки, когда посадка, как правило, будет комбинированная по квалитетам.

· Определяются отклонения отверстия и вала, образующих посадку:

– по известному номинальному размеру и квалитету основной детали по ГОСТ25346 (табл. 1.1; 1.2; 1.3) определяется значение второго отклонения:

ES – для основного отверстия Н (основное отклонение EI = 0) в СН или ei – для основного вала h (основное отклонение es = 0) в Сh;

– по указанным далее зависимостям определяются основное и второе отклонения не основной детали соединения – вала в СН или отверстия в Сh;

для посадки с зазором: Smax = ES – ei ; Smin = EI – es ;

для посадки с натягом: Nmax = es – EI ; Nmin = ei – ES ;

для переходных посадок: Nmax = es – EI ; Smax = ES – ei .

Например, для осуществления посадки с зазором назначена СН, тогда положение поля допуска вала определится через известные величины EI ; ES ; Smax; Smin:

es = – (Smin – EI) – основное отклонение вала (верхнее);

ei = – (Smax – ES)или ei = es – IT – второе отклонение вала (нижнее).

· По ГОСТ 25346 производится подбор стандартного поля допуска вала или отверстия по рассчитанным значениям отклонений.

· Строится схема расположения полей допусков в посадке, рассчитываются и указываются на ней характеристики посадки с учетом табличных значений предельных отклонений.

· Проверяется правильность подбора посадки сравнением значений табличных предельных зазоров (натягов) с заданными:

Допускаемая погрешность подбора по характеристикам посадки может составлять ±10%. Формула для определения погрешности (DТ) выхода назначенного стандартного поля допуска (Тст) за заданное (Тзад) имеет вид:

DТ = (Тзад – Тст) × 100% / Тзад £10%.

· Посадка записывается на сборочном чертеже условным обозначением в смешанном виде. Поля допусков (в смешанном виде) указываются на чертежах деталей.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.03)

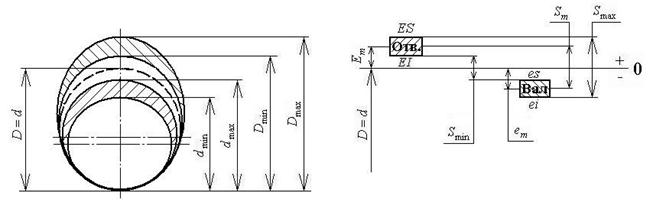

1. Посадка с зазором – посадка, в которой размеры отверстия больше (или равны) размеров вала, и поле допуска отверстия расположено выше поля допуска вала (рис. 6, 7).

Рисунок 6. Схема полей допусков посадки с зазором (при сборке детали неподвижны).

Smax – максимальный зазор;

Smin - минимальный зазор;

Sm – средний зазор;

TS – допуск посадки, характеризует запас при сборке;

Посадка с зазором используется:

1. Для легкой сборки – разборки неподвижных деталей.

2. Для горизонтально перемещающихся или вращающихся деталей при малых скоростях двжения.

Схема полей допусков

Вероятность появления Smax и Smin в производстве очень незначительная: 0.3% всех изделий (3 из 1000). Наиболее вероятен зазор Sm.

Примеры расположения полей допусков посадок с зазором (рис.8 а, б, в)

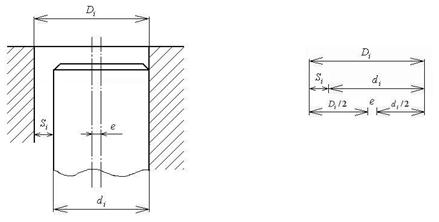

Использование посадок с большим зазором облегчает сборку, но при эксплуатации вызывает биения, нарушение соосности деталей и функционирования всего изделия в целом. Определим величину эксцентриситета е (несоосности) в зависимости от величины зазора посадки. На рис. 9 - размер отверстия, полученный в результате изготовления; - размер вала, полученный в результате изготовления.

Величина полученного эксцентриситета е (несоосность в радиусном выражении) равна половине зазора в соединении.

Для сборки худшим условием является минимальный зазор, величина которого равна Smin , тогда эксцентриситет равняется:

Для соединения деталей во время работы худшим условием является максимальный зазор, величина которого равна Smax , тогда эксцентриситет равняется:

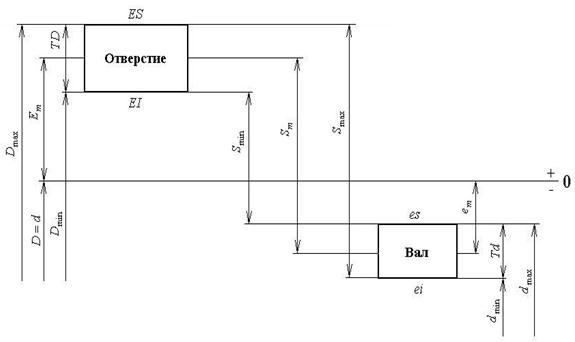

2. Посадка с натягом – посадка, в которой размеры вала больше размеров отверстия (перед сборкой) и поле допуска вала расположено выше поля допуска отверстия (на схеме полей допуска - рис. 10, 11).

Nmax – максимальный натяг

Nmin – минимальный натяг

Nm – средний шаг

Посадка с натягом используется для неподвижных соединений. Сборка производится запрессовкой вала или нагревом охватывающей детали. Возможен комбинированный способ сборки. Детали соосны при эксплуатации.

TN – допуск натяга

Примеры расположения полей допусков посадок с натягом (рис. 12 а, б)

3. Переходная посадка – посадка, в которой вероятно появление как зазоров, так и натягов, и поля допусков отверстия и вала перекрываются (рис. 13).

Сборка осуществляется в зависимости от действительных размеров деталей.

Если - посадка переходная с преобладанием зазора и определяется .

Если - посадка переходная с преобладанием натяга и определяется .

Допуск переходной посадки

Переходные посадки обладают хорошей соосностью (центрированием). Могут собираться как вручную, так и с помощью настольных реечных или эксцентриковых настольных прессов, гидравлических или пневматических приспособлений для запрессовки.

Условное обозначение посадок на чертежах:

Примеры расположения полей допусков переходных посадок (рис.14 а, б, в).

Система допусков и посадок гладких цилиндрических соединений (ЕСДП ГЦС)

Установлены допуски и посадки для размеров:

- до 1 мм;

- 1 – 500 мм;

- 500 – 3150 мм;

Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенную на основе опыта, теоретических и экспериментальных исследований и оформленную в виде стандартов.

ЕСДП даёт возможность стандартизовать режущий и мерительный инструмент, облегчает конструирование, производство и т.п.

Квалитеты установлены для нормирования уровня точности.

Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью для всех размерных диапазонов (т.е. точностью изготовления единицы размера 1 мм).

В ЕСДП установлено 19 квалитетов (0,1; 0; 1; 2; …; 17). Чем больше номер квалитета, тем больше допуск, ниже точность изготовления. Для каждого квалитета установлена своя характеристика: число единиц допуска а (безразмерная характеристика). В таблице 1 приведены значения а для 5…17 квалитетов:

| квалитет |

| а |

В основе этой таблицы лежит геометрическая прогрессия со знаменателем q=1,6.

Величина допуска подсчитывается по формуле:

a – число единиц допуска, характеризующее квалитет;

i – единица допуска, зависящая от номинального размера детали, [мкм].

Допуски для квалитетов 0,1; 0; 1; 2; 3; 4 определяются по эмпирическим формулам.

Для размеров менее 1 мм допуски по квалитету 14-17 не устанавливаются.

Для построения рядов допусков все размеры разбиты на размерные интервалы (таблица 2): св. 1 до 500 мм Таблица 2

| Интервал размеров в мм | Значение допусков, мкм, для квалитетов |

| [мкм] | |

| До 3 | |

| св. 3 до 6 | |

| св. 6 до 10 | |

| св. 10 до 18 | |

| . . . . . . |

Для всех размеров, объединённых в один интервал значения допусков (для одного квалитета) приняты одинаковыми, так как единица допуска i – одинакова для размеров от 1 до 500 мм:

– поправка на погрешность измерения, где D [мм] – среднее геометрическое из крайних размеров интервала

Пример: для интервала св. 3 до 6 мм

Для размеров св. 500 до 10000 мм:

Определим величину допуска T для интервала размеров св. 3 до 6 мм:

для 5 квалитета: ;

для 6 квалитета: (принято 8 мкм);

для 7 квалитета: .

Допуски и отклонения, установленные в ЕСДП относятся к деталям, измеренным при , (нормальные условия).

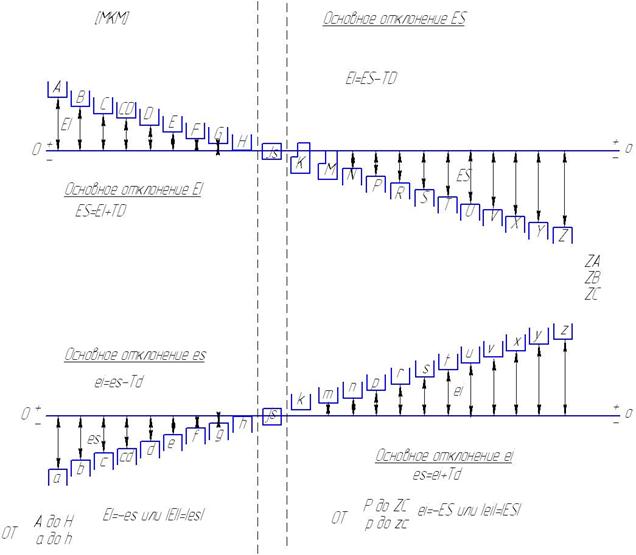

Для образования поля допуска установлены основные отклонения.

Основное отклонение – это одно из двух предельных отклонений (или верхнее или нижнее), используемое для определения положения поля допуска относительно “0” линии.

Для отверстий – основное отклонение обозначается прописными буквами латинского алфавита от A до Z; для валов – строчными от a до z.

На величину основного отклонения влияет номинальный размер детали.

основных отклонений отверстия и вала в ЕСДП. ГОСТ 25346-82 (рис.15)

Абсолютное значение и знак основного отклонения определяются по эмпирическим формулам.

Основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов.

Образование полей допусков.

Поле допуска образуется сочетанием основного отклонения с допуском по одному из квалитетов.

Примеры: записать отклонения для полей допусков:

Для размеров от 500 до 10000мм установлено сокращенное число полей допусков.

Из рекомендуемых полей допусков выделены предпочтительные поля. Они обеспечивают ≈90% посадок. Это повышает уровень унификации, сокращает номенклатуру режущего и мерительного инструмента. Выделяют их краской или .

В ЕСТД предусмотрены посадки в системе отверстия и системе вала. При необходимости используют комбинированные посадки.

Посадки в системе отверстия – это посадки в которых различные зазоры и натяги получают соединением различных валов с “основным” отверстием (EI=0; H).

По экономическим соображениям допуск отверстия рекомендуется назначать на 1-2 квалитета больше, чем допуск вала (так как трудоёмкость изготовления отверстия больше).

При малых диаметрах (менее 1 мм) – точный вал получить труднее; допуски вала и отверстия устанавливаются одинаковыми.

Посадки с зазором в “системе отверстия”:

– переходные с преобладанием зазора: ; .

– переходные с преобладанием натяга: ; .

Посадки с натягом в “системе отверстия”: .

Посадки в системе вала – это посадки в которых различные зазоры и натяги получаются соединением различных отверстий с “основным” валом (es=0; h).

Рис. 17

Комбинированный способ (отсутствие отклонений H; h): Ø; Ø.

с 0,1 до 5 кв. – очень высокая точность (малые допуски);

6 – 7(8) кв. – высокая точность (малые допуски), где (8) – для больших размеров;

9 – 10 кв. – нормальная точность (средние допуски);

11 – 12(13) кв. – пониженная точность;

св. 14 кв. – низкая точность.

Ø; Ø; Ø– посадки в системе отверстия;

Ø; Ø– посадки в системе вала.

1. Для Ø20 и квалитета 7 построить таблицу полей допусков для отверстий и валов.

2. Проанализировать: Ø20H7 и Ø20G7 и сравнить Ø20H7 и Ø20f6 (в чём сходство и различие).

1. Задание на дом: рассчитать максимальные, минимальные, средние зазоры, допуск посадки:

Ø; Ø.

Подобрать для поля допуска вала Øполе допуска отверстия, чтобы была посадка с зазором.

2. То же для посадок с натягом:

Подобрать поле допуска отверстия, чтобы была посадка с натягом, если поле допуска вала Ø.

3. То же для переходной посадки:

Ø.

Подобрать поле допуска вала для образования переходной посадки с отверстием Ø.

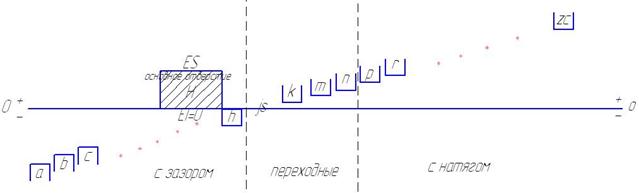

• В сопряжении образуются зазоры. На рис. 1.7 приведена в сокращении схема расположения полей допусков посадок с зазором в системе отверстия для размеров до 500 мм.

• Посадки применяются как в точных, так и в грубых квалитетах.

• Посадки предназначены для подвижных сопряжений, например для подшипников скольжения, а также для неподвижных сопряжений, например для обеспечения беспрепятственной сборки деталей, что особенно важно при автоматизации сборочных операций.

Области применения некоторых рекомендуемых посадок с зазором

Посадка применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых деталей: сменные зубчатые колеса на валах, фрезы на оправках, центрирующие корпуса под подшипники качения, сменные кондукторные втулки и т. д. Для подвижных соединений применяется посадка шпинделя в корпусе сверлильного станка.

Посадки имеют примерно то же назначение, что и посадка , но характеризуются более широкими допусками, облегчающими изготовление детали.

Посадки в более грубых квалитетах (с 9-го по 12-й) предназначены для неподвижных и подвижных соединений малой точности. Применяются для посадки муфт, звездочек, шкивов на валы, для неответственных шарниров, роликов и т. п.

Посадки применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т. п.

Посадки применяются в подшипниках скольжения коробок передач различных станков, в сопряжениях поршня с цилиндром в компрессорах, в гидравлических прессах и т. п.

Посадки применяются для подшипников жидкостного трения турбогенераторов, больших электромашин, коренных шеек коленчатых валов.

Посадки применяются для соединений при невысоких требованиях к точности, для подшипников трансмиссионных валов, для поршней в цилиндрах компрессоров.

Посадка применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях.

Расчет посадок с зазором

В зависимости от применения посадок производятся и соответствующие расчеты, например, применяя посадку как центрирующую, рекомендуется определить прежде всего наибольшую величину эксцентриситета. В тех случаях, когда рабочая температура для деталей соединения существенно отличается от нормальной, расчет посадки рекомендуется производить исходя из температурных деформаций сопрягаемых деталей.

Эта лекция взята со страницы лекций по допускам и посадкам:

Возможно вам будут полезны эти страницы:

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: