Посадки для центрирующих диаметров d установлены

Обновлено: 04.07.2024

Общие положения, допуски и основные отклонения размеров d, D, b шлицевого соединения - по ГОСТ 25346-89.

Поля допусков шлицевых валов и втулок для образования посадок при различных видах центрирования должны соответствовать указанным в табл. 16, 17, 18.

Поля допусков, заключенные в квадратные скобки, являются рекомендуемыми, а поля допусков, отмеченные звездочками -предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

При длине шлицевого вала или втулки, превышающей длину комплексного калибра, предельные отклонения от параллельности сторон зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны превышать на длине 100мм:

0,03мм - в соединениях повышенной точности, определяемой допуском на размер b от IT6 до IT8;

0,05мм - в соединениях нормальной точности при допусках на размер b от IT9 до IT10.

Обозначения шлицевых соединений валов и втулок должны содержать:

букву, обозначающую поверхность центрирования;

число зубьев z и номинальные размеры d, Dи b соединения вала и втулки;

обозначения полей допусков или посадок диаметров, а также размера b, помещенные после соответствующих размеров.

Допускается не указывать в обозначении допуски не центрирующих диаметров.

Пример условного обозначения соединения с числом зубьев z = 8 , внутренним диаметром d = 36мм, наружным диаметром D=40мм, шириной зуба b = 7мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования H7/f7 по нецентрирующему диаметру H12/a11 и по размеру bH9/f9:

d– 8×36 H7/f7 × 40 H12/a11 × 7 H9/f9.

То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования H7/h7 и по размеру bF10/h9:

To же, при центрировании по боковым сторонам:

Пример условного обозначения втулки того же соединения при центрировании по внутреннему диаметру:

Рекомендации по контролю прямобочных шлицевых соединений.

1. Шлицевые соединения контролируют комплексными калибрами, при этом поэлементный контроль осуществляют непроходными калибрами или измерительными приборами.

В спорных случаях контроль комплексным калибром является главным.

2. При использовании комплексных калибров отверстие считают годным, если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленные верхние пределы; вал считают годным, если комплексный калибр-кольцо проходит, а диаметры и толщина зуба не выходят за установленные нижние пределы.

Цилиндрические поверхности обычно центрируют по посадкам с зазором: H/g, H/h и переходным посадкам: H/js, Н/k, Н/m. На рис. 546 приведены средние зазоры и натяги для различных видов посадок в зависимости от диаметра центрирующих поверхностей.

При посадке H/h зазор равен нулю только в предельном случае, когда отверстие и охватываемая поверхность выполнены по номиналу. В большинстве случаев в соединении имеется значительный зазор, особенно при низких квалитетах. Следовательно, посадки H/h точного центрирования не обеспечивают.

Зазоры получаются и при посадке H/js. Беззазорной является посадка Н/k, которую следует применять при необходимости точного центрирования. Посадка Н/m обеспечивает в соединении незначительный натяг.

Посадки Н/m и Н/k можно применять для точного центрирования без усложнения сборки и разборки, если центрирующие поверхности имеют незначительную длину (например, буртики фланцев). Детали с длинными центрирующими поверхностями (типа ступиц) лучше устанавливать по посадкам H/h и H/js, если не предъявляются повышенные требования к точности центрирования и нет опасности разбивания посадочных поверхностей под действием нагрузок.

Средний зазор зависит от типа посадки и от квалитета. Посадка H6/g5 практически эквивалентна посадке Н7/h6 (если не считать более узкого поля допусков), посадка H6/h5 — посадке Н7/js6, а посадка H7/g6 — посадке Н8/h7.

При назначении посадок следует учитывать температурный режим работы соединения. Первоначальная (холодная) посадка может сильно измениться при нагреве, особенно если охватывающая и охватываемая детали выполнены из материалов с различным коэффициентом линейного расширения. В таких случаях обязателен тепловой расчет соединения.

Если при нагреве охватывающая деталь расширяется больше, чем охватываемая, то следует назначать более плотные посадки (H/js, Н/k, Н/m); если же больше расширяется охватываемая деталь, то посадки H/h, H/g, H/f.

Пусть диаметр центрирующей поверхности d = 200 мм. Охватывающая деталь выполнена из легкого сплава (α2 = 24·10 –6 1/°С), охватываемая из стали (α1 = 11·10 –6 1/°С). Рабочая температура соединения 120°С. Соединение выполнено по посадке Н8/h7 (диаметральный зазор Δ = 0—0,12 мм). При нагреве зазор становится Δ = Δ + d·(α2 – α1)·Δt = (0 … 0,12) + 200·(24 – 11)·10 –4 = 0,26 … 0,38 мм

Точность центрирования нарушается. Назначение посадки Н7/m6 несколько улучшает положение. Максимальный зазор при этой посадке 0,056 мм; максимальный натяг 0,064 мм. Следовательно, при нагреве в соединении получается зазор от 0,26 – 0,064 = 0,196 мм до 0,26 + 0,056 = 0,316 мм.

При больших радиальных размерах соединения и высоких рабочих температурах первоначальная посадка нередко изменяется настолько значительно, что приходится отказываться от центрирования по цилиндрическим поверхностям и применять температуронезависимое центрирование.

Правила конструирования. Для повышения точности центрирования и уменьшения влияния температурных деформаций выгодно центрировать детали по наименьшему допускаемому конструкцией диаметру (рис. 547, а—д).

Показателен пример привертного кронштейна (рис. 547, е). При центрировании по большому диаметру, равному, допустим, 200 мм, максимальный зазор при посадке Н8/h7 равен 0,12 мм. При центрировании по минимальному диаметру зазор уменьшается до 0,037 мм, т. е. примерно в 3 раза. Центрирование резко улучшается и становится практически температуронезависимым.

При центрировании деталей типа фланцев следует обеспечивать достаточную длину центрирующих буртиков, имея в виду, что заходные фаски в отверстии и на охватываемой поверхности, а также прокладки существенно уменьшают фактическую длину центрирующих поверхностей.

Высоту буртика Н выбирают так, чтобы обеспечить уверенное центрирование на пояске h (рис. 548):

Н = h + 2с + ΔН + 2Δc + s,

где с — катет заходных фасок при наиболее неблагоприятном сочетании производственных отклонений; s — толщина прокладки (в сжатом состоянии); Δс — плюсовое отклонение размеров заходных фасок от номинала; ΔН — минусовое отклонение высоты центрирующего буртика от номинала.

Размеры центрирующего пояска h и фасок (в отверстии и охватываемой детали) в рядовых соединениях можно принимать равными:

Для практических целей высоту буртика Н (при обычных толщинах прокладки s = 0,1—0,2 мм) можно определять из соотношения где D — диаметр центрирующей поверхности, мм.

Для выхода режущего инструмента при обработке торца фланца и центрирующей поверхности, а также во избежание защемления прокладки во входящем угле соединения центрирующую поверхность отделяют от поверхности стыка радиальными, торцовыми или диагональными канавками (рис. 548).

В корпусных деталях (рис. 549) центрирующие поверхности следует выполнять в виде отверстий, без труда обрабатываемых на расточных станках (рис. 549, б, д). Особенно важно соблюдение этого правила при центрировании по соосным поверхностям, расположенным по разные стороны корпуса. Конструкция на рис. 549, е крайне нетехнологична. Центрирующие буртики на такой детали обрабатывают с разных установок; обеспечить их соосность возможно только с помощью специальных приспособлений. В правильной конструкции (рис. 549, ж) центрирующие отверстия корпуса обрабатываются напроход с одной установки, что обеспечивает их соосность.

Следует избегать центрирования одновременно по двум поверхностям (рис. 550, 1). Центрировать необходимо только по одной поверхности, оставляя на другой гарантированный зазор s (2, 3).

В узле соединения на торцовых шлицах (4) центрирование фланца n на валу не только излишне (центрирование осуществляют сами шлицы), но и вредно, так как оно мешает правильной беззазорной затяжке шлицев. В целесообразной конструкции (5) между деталями предусмотрен зазор s.

На виде 6 показана неправильная конструкция узла установки шарикового подшипника в гильзе с двойным центрированием, являющейся в то же время втулкой уплотнения разрезными пружинными кольцами. Правильные конструкции представлены на видах 7, 8.

Установка направляющего хвостовика клапана по посадке H7/h6 (9) может помешать плотному прилеганию клапана к седлу. В целесообразной конструкции (10) применена посадка H9/d9, достаточная для направления клапана при притирке и в то же время допускающая самоцентрирование клапана в седле.

Частой ошибкой начинающих конструкторов является введение центрирования там, где оно не требуется условиями работы. В узле установки подшипника (11, 12) центрирование боковых щек не продиктовано необходимостью. Достаточно ограничиться фиксацией щек в радиальном направлении крепежными болтами (13). В конструкции упорного подшипника (14, 15) можно обойтись без центрирования упорной шайбы m, зафиксировав ее установочными штифтами n (16), так или иначе необходимыми для предупреждения поворота шайбы.

В узлах, состоящих из нескольких концентричных деталей, необходимо сокращать число центрирующих поверхностей, так как наслоение производственных неточностей на каждом центрирующем поясе уменьшает точность центрирования в целом. В конструкции 17 подшипник качения установлен на двух промежуточных втулках. Центрирующих поверхностей четыре (не считая зазоров между телами качения и беговыми дорожками). При сокращении числа центрирующих поверхностей (18) до двух точность центрирования возрастает примерно вдвое.

При центрировании на цилиндрическом штифте (19), запрессованном в деталь р и входящем по посадке Н7/h6 в отверстие детали q, суммируются неточности посадки по двум поверхностям. В узлах, требующих точного центрирования, следует или обрабатывать центрирующую часть штифта после запрессовки концентрично с точными поверхностями детали, или выполнять центрирующий шип как одно целое с деталью (20).

На виде 21 показан пример нерационального центрирования по двум поверхностям (t — на валу, u — на отъемном диске). Центрирование по поверхности u или фиктивно (если диск посажен на центрирующую деталь с зазором), или нарушает центрирование по поверхности t (если диск посажен на вал с натягом). Целесообразнее деталь центрировать на валу, а диск устанавливать свободно (22).

Как правило, цилиндрические поверхности следует центрировать по полной окружности. Наличие местных выборок небольшой протяженности не отражается существенно на точности центрирования. В отдельных случаях, когда этого требует конструкция, детали центрируют по неполной окружности при условии, если дуга центрирующей окружности имеет угол не менее 270° (23) и деталь обладает достаточной радиальной жесткостью.

На практике иногда применяют центрирование по отдельным выступам v (24), если их число не менее трех, и они расположены симметрично по окружности, а также центрирование по зубьям (25) и шлицам (26).

Таблица предельных отклонений при размерах от 1 до 500 мм.

Краткая характеристика и примеры применения посадок

Посадки с зазором. Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку Н6/h5 применяют для особо точного центрирования, например, для пиноли в корпусе бабки станка.

Посадку Н7/h6 применяют: а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами, например, для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка Н7/g6); в) для соединения деталей, которые должны легко передвигаться при затяжке; г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления); д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку Н8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8; H9/h8; Н9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и другие детали, соединяющиеся с валом на шпонке; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных пли редких поступательных и вращательных перемещениях (перемещающиеся зубчатые колеса, зубчатые торцовые муфты).

Посадку Н11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления пли при коротких ходах (клапаны в клапанной коробке). Другие примеры применения: соединение шатунной головки с шейкой коленчатого вала, посадка клапанных коромысел в механизме распределения двигателя, сменные кондукторные втулки, для установки изделий на пальцах приспособлений. В особо точных .механизмах применяют посадки H6/g5 и даже Н5/g4.

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей, центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направления толкателей в двигателях внутреннего сгорания. Более точную посадку этого типа - H6/f6 используют для точных подшипников, золотниковых пар гидравлических передач легковых автомобилей.

Посадки H8/f8; H8/f9; Н9/f9 применяют для подшипников скольжения при нескольких или разнесенных опорах, для других подвижных соединений и центрирования при относительно невысоких требованиях к соосности (крупные подшипники в тяжелом машиностроении, посадки сцепных муфт, поршней в цилиндрах паровых машин, направление поршневых и золотниковых штоков в сальниках, центрирование крышек цилиндров).

Посадки Н7/е7; Н7/е8; Д8/е8 и Н8/е9 применяют в подшипниках при высо-~ кой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках. Посадки H8/d9; H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа Н7/d8; H8/d8 применяют -для крупных подшипников при высокой частоте вращения.

Из числа грубых посадок с зазором в 10-12 квалитетов наиболее предпочтительной является посадка Н11/d11, применяемая для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах пли по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие - если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения: а) для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте; б) посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов. В приборостроении используется для передачи небольших нагрузок без дополнительного крепления (посадки осей, втулок, шкивов и др.)- Сборка производится под прессом.

Посадка H7/m6 (типа тугой) несколько слабее посадки типа глухой.(меньше натяги, повышается вероятность получения зазора), ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты, но поле допуска тб не вошло в число предпочтительных, так как перекрывается соседними полями n6 и k6.

Посадка H7/k6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), для втулок подшипников и вращающихся на валах зубчатых колес и др.

Посадка H7/j6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Более точные или грубые переходные посадки имеют примерно тот же характер, что и описанные одноименные посадки, и используются со ответственно при высоких или пониженных требованиях к точности центрирования.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге - прочность деталей. Для применения поса док с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка.

Посадку H7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки H7/г6; H7/sб; H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматиче- ского двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки Н8/х8 и Н8/z8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжелонагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Посадки, с натягом высокой точности Hб/p5; H6/г5; Н6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например, посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров. Для несопрягаемых размеров допуски назначают по табл. 1 в зависимости от функциональных требований. Поля допусков обычно располагают в плюс для отверстий (обозначают буквой Н и номером квалитета, например, H3, H9, H14), в минус для валов (обозначают буквой h и номером квалитета, например, h3, h9, h14) и симметрично относительно нулевой линии (плюс-минус половина допуска обозначают, например, ± IТЗ /2; ± IТ9 /2; ± IT14 / 2. Симметричные поля допусков для отверстии могут быть обозначены буквами J5 (например,Js3, Js9, Js14), а для валов - буквами j (например, Js3; Js9; Js14).

Допуски по 12-17 квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности.

Многократно повторяющиеся предельные отклонения в этих квадитетах разрешается не указывать у размеров, а оговаривать общей записью.

В машиностроении применяют шлицевые соединения трёх видов: прямобочные, эвольвентные и треугольные.

К основным параметрам прямобочных шлицевых соединений относится наружный диаметр D, внутренний диаметр шлицевых валов и втулок d, число z, угол g (угол расположения шлицев), ширина шлицев и впадин b.

Центрирование втулок на валах осуществляем:

1) По наружному диаметру D (основной способ центрирования соединений с прямобочными шлицами);

2) По внутреннему диаметру d (применяется при высокой твёрдости, сопрягаемых поверхностей);

3) По боковым сторонам шлицев (применяется при невысокой точности центрировании не реверсных ударных нагрузках).

Особенности построения системы допусков и посадок, а так же контроля шлицевых соединений обусловлены тем, что собираемость шлицевых деталей и получение требуемого характера соединений обеспечивается не только точностью каждого размера (D, d, z, g), но и их суммарной точностью.

Суммарная или комплексная погрешность возникает в результате сочетания погрешностей формы и расположения шлицев и впадин, а так же эксцентриситета цилиндрических поверхностей диаметром D и d.

Для обеспечения сборки шлицевых соединений используют следующий метод (правило): необходимо обеспечить собираемость реальных втулок с теоретически точными валами и теоретически точных втулок с реальными валами.

Ø Для центрирующих поверхностей валов – 20 полей допусков в 5 – 10 квалитетах с основными отклонениями d, l, f, g, h для образования посадок с зазором, а также js, k, m, n для переходных посадок;

Ø Для центрирующих поверхностей втулок Н6, Н7, Н8 для D и d, а также D8, F9, D10, F10, Js10 для размера b.

Условные обозначения шлицевых соединений и их деталей должны содержать букву, обозначающую поверхность центрирования d, D или b, число зубьев z, номинальное значение основного размера D, d, b, обозначение посадок и полей допусков, принятых для соединения.

Поля допусков, не центрирующих поверхностей можно не указывать.

Допуски и посадки эвольвентных шлицевых соединений

Система допуска и посадки построена с учетом способов центрирования, которые осуществляются по наружному диаметру, по боковым поверхностям, внутреннему диаметру.

Для центрирующих и не центрирующих диаметров установлены поля допусков и система допусков и посадок для гладких цилиндрических соединений, а для сопротивления по боковым поверхностям зубьев приняты специальные поля допусков.

Для основных размеров шлицевых соединений приняты посадки системы отверстия, т.е. поле допусков втулок по наружному и внутреннему диаметру, а также по боковым поверхностям впадин является основным, а нужные посадки получены изменением поля допусков соответственных размеров валов. По боковым поверхностям зубьев посадки создают при всех способах центрирования. При этом ширину впадины втулки l и ширину зуба s изменяют по длине делительной окружности, при этом e=S.

Особенность построения системы допусков, а боковой поверхности зубьев заключается в то, что на ширину впадины, на толщину зуба устанавливается суммарный доступ, включая отклонения непосредственной ширины впадины Tе или ширину зуба Ts и отклонение формы и расположение элементов впадины (зуба) от теоретического контура.

Суммарный допуск Т контролируется калибрами.

Для ширины впадины втулки допуски предусмотрены в степенях точности 7, 9, 11. Для толщины зуба валов установлены основные отклонения: a, b, c, d, e, f, g, h; для посадок с зазором и для переходных посадок и с натягом i, k, m, n, p, z, т.к. допуски размеров e и S делятся на 2 части, то в таблицах для всех полей допусков установлены 3 отклонения.

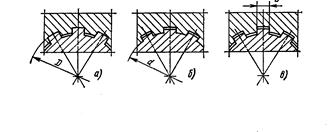

Эти соединения определяются их назначением и принятой системой центрирования втулки относительно вала. Существует три способа центрирования: по наружному диаметру D (рисунок 4.1, а); по внутреннему диаметру d (рисунок 4.1, б) и по боковым сторонам зубьев b (рисунок 4.1, в).

Рисунок 4.1 Шлицевые соединения с прямобочным профилем

Центрирование по внутреннему диаметру d применяют, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Этот способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b применяют при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и поэтому редко применяется.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b,или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346.

Для нецентрирующих диаметров установлены следующие поля допусков: для D – при центрировании по d или b для вала a11, для втулки H12; для d – при центрировании по D или b H11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединений.

Обозначение шлицевых соединений валов и втулок содержит букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D, b соединения вала и втулки, обозначения полей допусков или посадок диаметров, а также размера b, помещаемых после соответствующих размеров.

Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, посадкой по диаметру центрирования H7/e8 и по размеру b D9/f8:

.

Пример условного обозначения отверстия втулки того же соединения:

.

Шлицевые соединения с эвольвентным профилем зубьев [ГОСТ 6033 (СТ СЭВ 259, СТ СЭВ 268, СТ СЭВ 269, СТ СЭВ 517)]

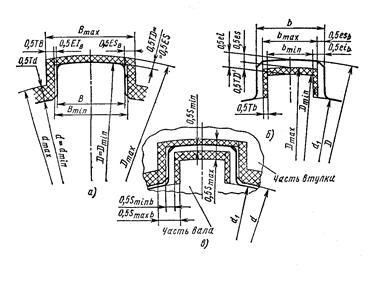

В шлицевых эвольвентных соединениях (рисунок 4.2) втулку относительно вала центрируют по боковым поверхностям зубьев или по наружному диаметру. Центрирование по внутреннему диаметру не рекомендуется. При центрировании по боковым поверхностям установлено два вида допусков ширины e впадины втулки и толщины s зуба вала (рисунок 4.3): Te (Ts) – допуск собственно ширины впадины втулки (толщины зуба вала); Т – суммарный допуск, включающий отклонения формы и расположения элементов профиля впадины (зуба). Отклонения размеров e и s отсчитывают от их общего номинального размера по дуге делительной окружности.

Для ширины e впадины втулки установлено одно основное отклонение H и степени точности 7, 9, 11, для толщины s зуба вала установлены десять основных отклонений: a, c, d, f, g, h, k, n, p, r и степени точности 7–13 (рисунок 4.3). Посадки по боковым поверхностям предусмотрены только в системе отверстия.

Рисунок 4.2 - Профиль зубьев эвольвентных шлицевых соединений: а- центрирование по боковым поверхностям зубьев; б- центрирование по наружному диаметру ( форма впадин может быть закругленной)

Рисунок 4.3 – Расположение полей допусков ширины е впадины втулки (а) и толщины s зуба вала (б) в эвольвентных соединениях

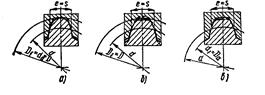

При центрировании по наружному диаметру установлено два ряда полей допусков для центрирующих диаметров окружности впадин втулки Df и окружности вершин зубьев вала da: ряд 1 – H7 для Df и n6, js6, h6, g6, f7 для da; ряд 2 – H8 для Df и n6, h6, f7 для da. Первый ряд следует предпочитать второму. Значения основных отклонений и допусков приведены в ГОСТ 25346. При этом центрировании поля допусков ширины впадины втулки e принимают: 9H или 11H, а толщины зуба вала s – 9h, 9g, 9d, 11e, 11a.

Допуски нецентрирующих диаметров при центрировании по боковым поверхностям зубьев принимают такими, чтобы исключить в соединении контакт по этим диаметрам.

Обозначения шлицевых соединений валов и втулок содержат: номинальный диаметр D; модуль m; обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

Пример обозначения соединения D = 50 мм, m = 2 мм: с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g – ГОСТ 6033, с центрированием по наружному диаметру D, с посадкой по диаметру центрирования H7/g6 – ГОСТ 6033.

Читайте также: