Расчет и выбор посадок подшипников качения курсовая

Обновлено: 05.10.2024

Расчёт и выбор посадок в типовых соединениях деталей машин

1 Расчет и выбор посадки с натягом. 7

1.1 Расчет посадки. 7

1.2 Выбор посадки. 10

2 Расчет и выбор посадки с зазором. 13

2.1 Расчет посадки. 13

2.2 Выбор посадки. 15

3 Расчет переходной посадки на вероятность получения зазоров и натягов. 17

4 Расчет и выбор гладких калибров для посадки с натягом. 20

4.1 Расчет калибра – скобы для вала. 20

4.2 Расчёт контрольных калибров…………………………………………………..21

5 Расчет и выбор посадки для шпоночного соединения. 23

6 Расчёт посадки подшипников качения. 26

7 Расчет и выбор посадки для шлицевого соединения. 29

8 Расчет размерных цепей. 33

9 Нормирование точности гладких цилиндрических соединений. 37

9.1 Расчёт полей допусков в системе вала. 37

9.2 Расчёт полей допусков в системе отверстия. 37

Список использованных источников. 40

Приложения – Графическая часть

Введение

Взаимозаменяемость является одним из главных методов обеспечения качества, включающая в себя конструкторско-технологические методы:

- метод полной взаимозаменяемости;

- метод сборки (селективная взаимозаменяемость);

- метод неполной взаимозаменяемости;

- метод сборки с применением компенсационных звеньев;

- метод сборки с применением компенсационных материалов путём введения деформирующих компенсаторов.

При изготовлении деталей любым способом нельзя обеспечить абсолютное совпадение их действительных размеров с размерами на чертеже. Отклонения от заданного размера появляются в результате неточностей станка, приспособления и инструмента, зависят от индивидуальных особенностей оператора и других причин.

Для того чтобы изделие отвечало своему целевому назначению, необходимо выдерживать каждый размер между двумя допустимыми предельными размерами, разность которых образует допуск. Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера. Все отклонения и допуски стандартизированы и зависят от номинального размера детали.

При сопряжении двух деталей взаимное влияние предельных размеров этих деталей определяют тип сопряжения, который называется посадкой. Ряд посадок на различные соединения деталей в машиностроении также стандартизован. Посадка ставится на рабочих чертежах деталей и узлов рядом с номинальными размерами сопряжения. В зависимости от требования к работе узла бывают посадки с зазором, переходные посадки, сочетающие зазор и натяг, и посадки с гарантированным натягом.

В технике взаимозаменяемость изделий подразумевает возможность равноценной (с точки зрения оговоренных условий) замены одного другим в процессе изготовления или ремонта. Чем более подробно и жестко нормированы параметры изделий, тем проще реализуется замена, но тем сложнее обеспечить взаимозаменяемость.

Целью курсовой работы является:

- научиться самостоятельно, применять полученные знания по дисциплине конструкторско-технологические методы обеспечения качества на практике;

- изучить методы и приёмы работы со справочной литературой и нормативной документацией.

.

1 Расчет и выбор посадки с натягом

Номинальный размер: D = d = 100 мм;

Внутренний диаметр вала: d1 = 50 мм;

Наружный диаметр вала: d2 = 200 мм;

Длина сопротивления: l = 65 мм;

Шероховатость поверхности зубчатого колеса: Ra2 = 1,25 мкм;

Шероховатость поверхности вала: Ra1 = 0,63 мкм;

Крутящий момент: Мкр = 256 H×м;

Материал вала: Чугун СЧ18–36;

Коэффициент Пуассона для вала: µ1 = 0,25;

Модуль упругости вала: E1 = 1·10 11 Н/м 2 ;

Предел текучести вала: = 18·10 7 Н/м 2 ;

Материал колеса: Бронза АЖ9–4;

Коэффициент Пуансона для колеса: µ1 = 0,33;

Модуль упругости колеса: E2 = 0,9·10 11 Н/м 2 ;

Предел текучести колеса: = 20·10 7 Н/м 2 ;

Осевая сила: P = 17000 Н;

Коэффициент трения сцепления: f = 0,16;

Способ запрессовки – механический.

1.1 Расчет посадки

Определяем величину удельного контактного эксплуатационного давления Рэ при действии крутящего момента:

где Мкр – вращающий момент, Н∙м;

d – номинальный диаметр соединения, м;

P– осевая сила, Н;

l – длина контакта, м;

f – коэффициент трения при продольном смещении деталей

Рассчитаем величину наименьшего расчетного натяга, исходя из условия, что поверхности сопрягаемых деталей предельно гладкие:

где - коэффициенты Пуассона для металлов охватываемой и охватывающей детали.

Определяется величина наибольшего расчетного натяга:

где - предельное допустимое контактное давление на поверхности вала или отверстия.

где - условные пределы текучести или пределы прочности сопрягаемых отверстий и вала соответственно.

Величину наибольшего натяга рассчитываем по наименьшему значению

Определяем предельные монтажные натяги:

Для определения значения k, зависящего от квалитета, предварительно рассчитаем коэффициент а – число единиц допуска в допуске размера:

где Тср – средний допуск;

где D – расчетный диаметр;

di.min и di.max - предельные значения интервалов, в который попадает номинальный диаметр (по ГОСТ 25347-82 [2]).

1.2 Выбор посадки

Выбор посадки определяется по таблицам ГОСТ 25347-82 [2], исходя из:

Определяем предельные натяги:

Проверяем условие правильности выбора посадки, т.е.:

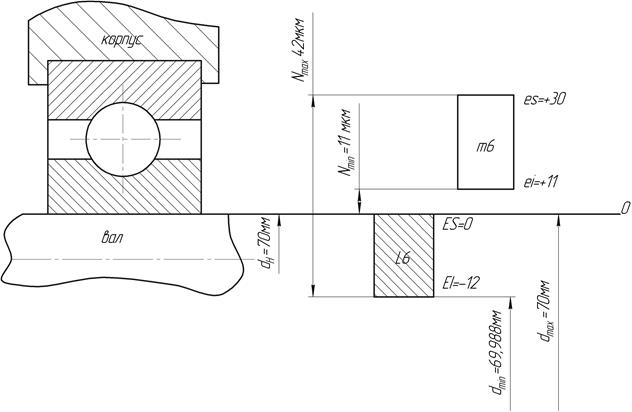

Схема расположения полей допусков представлена в графической части к курсовой работе (лист 1).

Для построения схемы расположения полей допусков рассчитаем наибольшие и наименьшие предельные размеры для вала:

Рассчитаем наибольшие и наименьшие предельные размеры для отверстия:

Определяем допуски отверстия и вала:

Устанавливаем наиболее приемлемые технологические процессы окончательной обработки отверстия и вала, исходя из условий применения наиболее распространенных технологических процессов и обеспечения допусков выбранных квалитетов, требований к шероховатости обработанных поверхностей, которые устанавливаются по соответствующей справочной и технической литературе.

Отверстие выполняется с допуском TD = 0,046 мм. Шероховатость обработанной поверхности назначена 0,8 мкм. Для обеспечения допусков выбранного квалитета применяем в качестве технологического процесса для окончательной обработки отверстия – шлифование круглое на внутришлифовальном станке.

Вал сплошной выполняется с допуском Td = 46 мкм. Шероховатость обработанной поверхности назначена 0,8 мкм. Для обеспечения допусков выбранного квалитета применяем в качестве технологического процесса для окончательной обработки вала – шлифование круглое на внутришлифовальном станке.

Определяем силу прессования при механической запрессовке деталей. Необходимая сила пресса (при = 0,15) определяется:

Контактное давление, соответствующее максимальному натягу (монтажному) выбранной посадки, будет равно:

Эскизы сопрягаемых деталей представлены в графической части к курсовой работе (лист 2).

2 Расчет и выбор посадки с зазором

Номинальный размер: D = d = 60 мм;

Длина подшипника: l = 42 мм;

Частота вращения вала: n =1000 мин -1 ;

Радиальная нагрузка на подшипник R = 2 кН;

Смазка масло – И45А;

Динамическая вязкость µ = 0,036 Па·с;

Шероховатость вала Ra1 = 1,6 мкм;

Шероховатость отверстия Ra2 = 3,2 мкм.

2.1 Расчет посадки

Определяется скорость вращения вала:

где d – номинальный диаметр сопряжения, мм;

n – частота вращения вала, об/мин.

Определяется величина относительного зазора ψ:

где V – скорость вращения.

Определяется величина оптимального зазора в подшипнике, которая принимается среднее значение:

Определяем угловую скорость ω:

Определяется среднее давление на опору:

где R – радиальная нагрузка на подшипник, Н;

d – номинальный диаметр, мкм;

l – длина подшипника, мкм.

Определяется коэффициент несущей способности (нагруженности) СR:

где µ - динамическая вязкость, определяется по таблице Д.1 [1., стр. 138].

Определяется величина относительного эксцентричного подшипника χ по таблице Д.2 [1, стр. 140] в зависимости от λ и СR:

Определяется толщина масляного слоя :

Определяется надежность жидкостного трения без учета погрешностей формы и перекосов:

Определяется коэффициент жидкостного трения:

Так как то запас погрешности жидкостного трения удовлетворяет необходимым требованиям.

Таким образом, устанавливается оптимальная величина зазора и принимается за среднее значение

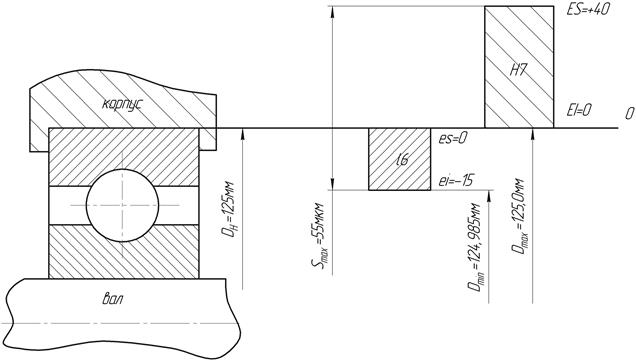

2.2 Выбор посадки

Чтобы срок службы соединения был наибольшим и затраты на изготовление деталей минимальный, посадки следует выбирать так, чтобы средний табличный зазор был близким к оптимальной величине зазора расчетной и принятой за среднее значение.

Оптимальной величине зазора соответствует посадка в системе отверстия, для которой средний табличный зазор

Рассчитаем наибольшие и наименьшие предельные размеры для вала:

Рассчитаем наибольшие и наименьшие предельные размеры для вала:

Определяем допуски отверстия и вала:

ТD = 0,076 – 0,030 = 0,046= 46 мкм,

Td = 0 – (-0,019) = 0,019= 19 мкм.

Рассчитаем средний зазор:

Рассчитаем допуск посадки:

Схема расположения полей допусков представлена представлена в графической части к курсовой работе (лист 3), а эскиз сопрягаемых деталей и в графической части к курсовой работе (лист 4), эскизы вала и отверстия представлены в графической части к курсовой работе (лист 5).

3 Расчет переходной посадки на вероятность получения зазоров и натягов

Номинальный диаметр d = D = 30 мм;

Рассчитаем наибольшие и наименьшие предельные размеры для вала:

Рассчитаем наибольшие и наименьшие предельные размеры для отверстия:

Определяем допуски отверстия и вала:

ТD = 0,039 – 0 = 0,039 = 39 мкм,

Td = 0,025 – 0,009 = 0,016 = 16 мкм.

Определение среднего натяга – зазора:

Определяем среднее квадратичное отклонение (СКО) зазора-натяга:

Определяем предел интегрирования функции Ф(z) при Ni = 0:

В зависимости от z, Ф(z) = 0,1368, по таблице 3.1 [1, стр. 29].

Рассчитаем вероятность получения соединения с зазором и натягом:

Находим процент соединения с зазором:

РS = 100 · 0,6368 = 63,68 %.

Находим процент соединения с натягом:

РN = 100 – 63,68 = 36,32 %.

Рассчитаем вероятностные величины натягов и зазоров:

Координата распределения вероятности появления зазоров-натягов при (т.е. Z = 0) определяется по формуле:

Таким образом, при сборке 63,68% (885 из 1000) получены с зазором и 36,32% (115 из 1000) будут с натягом.

Схема расположения полей допусков представлена в графической части к курсовой работе (лист 6), а графическое изображение нормального закона распределения вероятностей представлена в графической части к курсовой работе (лист 7).

4 Расчет и выбор гладких калибров для посадки с натягом

Номинальный диаметр d = D = 40 мм;

Тип соединения – зазором;

Тип калибра –скоба;

Из ГОСТ 24853-81 [3] выбираем допуски отклонений для калибров и введем данные в таблицу 1.

Введение.

Расчет и выбор посадок подшипников качения.

Выбор посадок для сопряжения узла и их расчет.

Выбор средств измерения.

Построение полей допусков и расчеты размеров рабочих калибров.

Расчёт и выбор посадки с зазором.

Расчёт и выбор посадки с натягом.

Расчет точности зубчатой передачи.

Расчет размерной цепи вероятностным методом.

Заключение.

Список использованных источников.

Приложение А.

В курсовой проект входят - чертеж трехступенчатого редуктора, деталировка, чертеж измерительных калибров.

Курсовая работа - по дисциплине Нормирование точности и технические измерения

- формат docx

- размер 666.41 КБ

- добавлен 07 марта 2011 г.

БНТУ г. Минск. Беларусь; Преподаватель - Шапарь; Расчет посадок гладких цилиндрических соединений (расчет посадки с зазором и переходной посадки). Выбор и обоснование средств измерений для контроля линейных размеров деталей. Выбор, обоснование и расчет посадок подшипника качения. Расчет допусков и посадок шпоночного соединения. Расчет допусков и посадок резьбовых соединений. Выбор показателей контрольного комплекса зубчатого колеса и приборов дл.

Курсовая работа по дисциплине Нормирование точности и технические измерения

- формат cdw, doc

- размер 449.9 КБ

- добавлен 15 ноября 2010 г.

ПГУ, НТТИ вариант 07. Введение. Расчет и выбор посадки с натягом. Расчет и выбор посадок подшипников качения. Выбор посадок для гладких цилиндрических соединений методом подобия. Выбор степеней точности и посадок резьбового соединения. Выбор и расчет точности зубчатых колес и передач. Определение допусков и предельных отклонений размеров, входящих в размерную. Выбор шпонки. Нормирование точности формы и расположения, шероховатости поверхностей де.

Курсовой проект - Метрология стандартизация и сертификация

- формат doc, jpg

- размер 2.17 МБ

- добавлен 30 мая 2011 г.

Методичка по выполнению курсового проекта - Назначение допусков и посадок, расчет размерных цепей. Тверской гоударственный технический университет. Факультет идпо, СТМ, Испирян Методические указания: Содержание курсовой работы Методические указания по оформлению курсовой работы Методические указания по выполнению Библиографический список Образец выполненной курсовой работы

Курсовой проект - Нормирование точности типовых элементов деталей машин

- формат doc

- размер 236.51 КБ

- добавлен 13 января 2010 г.

Данные: узел № 11, вариант № 4. Задание: выполнить сборочный чертеж узла, рассчитать посадку с зазором, назначить посадку, построить схему расположения полей допусков гладких предельных калибров. Содержание: Расчет посадок для гладких цилиндрических соединений с зазором. Расчет среднего давления. Расчет толщины масляного слоя. Расчет наименьшего функционального зазора. Проверка выбранной посадки. Расчет наименьшей толщины масляного.

Курсовой проект - Нормы точности и технические измерения

- формат doc

- размер 1.51 МБ

- добавлен 21 сентября 2011 г.

БНТУ г.Минск.Беларусь.Шапарь В.А.34стр.2011г Расчет посадок гладких цилиндрических поверхностей.Выбор и обоснование средств измерений для контроля линейных размеров деталей.Выбор, обоснование и расчет посадок подшипников качения.Расчет допусков и посадок шпоночного соединения.Расчет допусков и посадок резьбового соединения.Выбор показателей контрольного комплекса зубчатого колеса и приборов для контроля выбранных показателей

Курсовой проект - Проектирование механизма включения ручного привода перемещение суппорта. Вариант №1 (на укр.)

- формат doc

- размер 374.54 КБ

- добавлен 04 марта 2010 г.

ЧГТУ (Черкассы) 2008 г. 22 ст. Дисциплина - Взаимозаменяемость, стандартизация и технические измерения. Выбор и обоснование посадок. Расчет основных параметров соединений. Расчет посадки с натяжением. Расчет размеров калібра - скобы. Расчет шлицевого соединения. Обоснование выбора параметров шероховатости и допусков формы и расположение поверхностей.

Курсовой проект - Расчет и выбор допусков и посадок, соединений деталей и машин. Вариант 11

- формат doc

- размер 1.44 МБ

- добавлен 18 февраля 2010 г.

Работа сдавалась в БрГУ, 2009 г, специальность ПТСДМиО. 42 стр. Графическая часть выполнена в Компас v10 (защита снята). оценка - отлично Содержание данного курсового: Введение. Расчет и выбор посадок с зазором для подшипника скольжения. Существующий метод расчета. Новый метод расчета. Расчет и выбор посадок с натягом для неразъемного прессового соединения. Существующий метод расчета. Новый метод расчета. Расчет и выбор посадок с зазором и перех.

Курсовой проект - Расчет и выбор посадок различных соединений (вариант 489)

- формат doc

- размер 232.24 КБ

- добавлен 21 сентября 2009 г.

1. Обозначение, анализ и расчет элементов соединений, 2. Расчет и выбор посадок с натягом, 3. Выбор посадок для соединения с подшипниками качения, 4. Допуски и посадки шпоночных соединений, 5. Посадки шлицевых прямобочных соединений, 6. Расчет допусков размеров, входящих в размерные цепи. ЧГАУ, 4 курс ФЗО, 27 страниц, таблицы, рисункиrn

Курсовой проект - Расчет посадок

- формат cdw, doc

- размер 2.09 МБ

- добавлен 08 февраля 2011 г.

ВУЗ - Белорусский национальный технический университет, г. Минск, Беларусь; Преподаватель - Шапарь; 30 страниц, 2009 год. Курсовой проект по дисциплине "Нормирование точности и техническое измерение" Расчет посадок гладких цилиндрических сопряжений Расчет допусков калибров и контркалибров для контроля гладких цилиндрических деталей. Выбор и обоснование средств измерений для контроля линейных размеров деталей. Выбор, обоснование и расчет посадок.

Курсовой проект - Расчет точностных параметров

- формат docx, dwg, doc

- размер 2.77 МБ

- добавлен 18 июня 2010 г.

1. Расчет посадок гладких цилиндрических сопряжений. 2. Выбор средств измерений. 3. Выбор, обоснование и расчет посадок подшипников качения. 4. Расчет допусков и посадок шпоночных соединений. 5. Расчет допусков и посадок резьбового соединения. 6. Выбор и обоснование точностных параметров зубчатых колес. 7. Приборы для контроля комплексных и дифференцированных параметров зубчатых колес.rn

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

ЧЕТЫРЕ ПОСАДКИФОРМА И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙШЕРОХОВАТОСТЬ ПОВЕРХНОСТИРАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

1. ЧЕТЫРЕ ПОСАДКИ Заданные посадки (в соответствии с вариантом [1, с.4-6]):

Ø400H8/d8; Ø32H6/k5; Ø60Н8/u8; Ø80G6/h5.

Для посадки Ø400Н8/d8 определяем предельные отклонения для отверстия и вала по [2, с.89-113] .

Посадка в системе отверстия.

Номинальный диаметр отверстия Dн = 400 мм.

Верхнее отклонение отверстия ES = 0,089 мм.

Нижнее отклонение отверстия EI = 0.

Номинальный диаметр вала dн = 400 мм.

Верхнее отклонение вала es = - 0,210 мм.

Нижнее отклонение вала ei = - 0,299 мм.

Определяем наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

Определяем наибольший, наименьший предельные размеры и допуск размера отверстия.

Максимальный диаметр отверстия

Dмакс = Dн + ES = 400 + 0,089 = 400,089 мм.

Минимальный диаметр отверстия

Dмин = Dн + EI = 400 + 0 = 400 мм. Допуск размера отверстия (рассчитывается по двум формулам):

TD = Dмакс - Dмин = 400,089 - 400 = 0,089 мм;

TD = ES - EI = 0,089 - 0 = 0,089 мм. Определяем наибольший, наименьший предельные размеры и допуск размера вала.

Максимальный диаметр вала

dмакс = dн + es = 400 + (- 0,21) = 400 - 0,21 = 399,79 мм.

Минимальный диаметр вала

dмин = dн + ei = 400 + (- 0,299) = 400 - 0,299 = 399,701 мм. Допуск размера вала (рассчитывается по двум формулам):

Td = dмакс - dмин = 399,79 - 399,701 = 0,089 мм;

Td = es - ei = (- 0,21) - (- 0,299) = - 0,21 + 0,299 = 0,089 мм.Строим схему расположения полей допусков деталей, входящих в соединение.

Определяем наибольший, наименьший, средний зазоры и допуск посадки.

Определяем наибольший зазор (по двум формулам): Sмакс = Dмакс - dмин = 400.089 - 399.701 = 0,388 мм;

Sмакс = ES - ei = 0,089 - (- 0,299) = 0,089 + 0,299 = 0,388 мм. Определяем наименьший зазор (по двум формулам): Sмин = Dмин - dмакс = 400 - 399.79= 0,21 мм;

Sмин = EI - es = 0 - (- 0,21) = 0 + 0,21 = 0,21 мм. Определяем средний зазор посадкимм. Определяем допуск посадки (по двум формулам) TS = Sмакс - Sмин = 0,388 - 0,21 = 0,178 мм,

TS = TD + Td = 0,089 + 0,089 = 0,0178 мм. Посадка Ø32H6/k5

Для посадки Ø32H6/k5 определяем предельные отклонения для отверстия и вала по [2, с.89-113] .

Посадка в системе отверстия.

Номинальный диаметр отверстия Dн = 32 мм.

Верхнее отклонение отверстия ES = 0,013 мм.

Нижнее отклонение отверстия EI = 0.

Номинальный диаметр вала dн = 32 мм.

Верхнее отклонение вала es = 0,013 мм.

Нижнее отклонение вала ei = 0,002 мм.

Определяем наибольшие, наименьшие предельные размеры и допуски размеров деталей, входящих в соединение.

Определяем наибольший, наименьший предельные размеры и допуск размера отверстия.

Максимальный диаметр отверстия

Dмакс = Dн + ES = 32 + 0.016 = 32.016 мм.

Минимальный диаметр отверстия

Dмин = Dн + EI = 32 + 0 = 32 мм. Допуск размера отверстия (рассчитывается по двум формулам): TD = Dмакс - Dмин = 32,016 - 32 = 0,016 мм;

TD = ES - EI = 0,016 - 0 = 0,016 мм. Определяем наибольший, наименьший предельные размеры и допуск размера вала.

Максимальный диаметр вала

dмакс = dн + es = 32 + 0,013 = 32,013 мм.

Минимальный диаметр вала

dмин = dн + ei = 32 + 0,002 = 32,002 мм.

Допуск размера вала (рассчитывается по двум формулам):

Td = dмакс - dмин = 32.013 - 32.002 = 0,011 мм;

Td = es - ei = 0.013 - 0.002 = 0,011 мм.Строим схему расположения полей допусков деталей, входящих в соединение Определяем наибольший зазор, наибольший натяг и допуск посадки.

В современной технике очень широко применяются подшипники качения. Но даже правильно подобранный подшипник не будет обеспечивать заданную долговечность узла, если неправильно рассчитаны и выбраны посадки его наружного и внутреннего колец. Циркуляционно нагруженные кольца должны обеспечивать отсутствие сдвига деталей, образующих соединение, относительно друг друга. Местно нагруженные кольца должны иметь незначительный зазор между кольцом и посадочным местом, что позволит обеспечить не только разборку узла, но и равномерный износ дорожки качения этого кольца. Характер посадки, величины зазоров или натягов колец подшипника с сопрягаемыми деталями, зависят от типа подшипника, от условий его эксплуатации, от величины, направления и характера нагрузок и других факторов.

Рассмотрим методику решения задачи на примере

Шариковый подшипник качения воспринимает радиальную нагрузку . Класс точности подшипника, вид нагрузки и вращающееся кольцо заданы в таблице 3.1.

1. Записать и расшифровать условное обозначение подшипника.

2. Определить вид нагружения внутреннего и наружного колец.

3. Выписать основные геометрические параметры, предельные отклонения колец и радиальные зазоры подшипника.

4. Произвести расчет и выбор посадок для соединений внутреннее кольцо - вал и наружное кольцо – корпус.

5. Построить схемы расположения полей допусков выбранных посадок.

6. Дать пример обозначения посадок подшипниковых колец на эскизе подшипникового узла и допусков на эскизах сопрягаемых деталей (вала и корпуса) с простановкой шероховатости и отклонений формы и расположения поверхностей.

| Параметр | Обозначение | Значение |

| Условное обозначение подшипника | 214 | - |

| Класс точности | 6 | - |

| Радиальная нагрузка | 15 кН | |

| Вид нагрузки | умеренная | - |

| Вращается кольцо | внутреннее | - |

| Корпус | неразъемный | - |

| Группа радиального зазора | 7 | - |

3.1 Запись и расшифровка условного обозначения подшипника

Условное обозначение шарикового радиального однорядного стандартного подшипника с группой зазора 7, класса точности6, легкой серии (2) и диаметром отверстия 70 (14х5=70) записываем так:

3.2 Определение вида нагружения внутреннего и наружного колец

Внутреннее кольцо является циркуляционно нагруженным, т.к. оно вращается и воспринимает нагрузку попеременно всей поверхностью дорожки качения.

Наружное кольцо является местно нагруженным, т.к. оно неподвижно и воспринимает нагрузку только частью поверхности.

3.3 Определение основных геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника

- внутренний диаметр мм;

- наружный диаметр мм;

- ширина кольца В=24 мм = 0,24 м;

- радиус фасок r = 2,5 мм = 0,0025м;

- радиальные зазоры: наибольший мкм; наименьший мкм.

3.4 Расчет и выбор посадок для соединений внутреннее кольцо – вал и наружное кольцо – корпус

3.4.1 Расчет и выбор посадки циркуляционного нагружения кольца

Для циркуляционно нагруженных колец посадку выбираем по величине интенсивности радиальной нагрузки на посадочную поверхность:

где - динамический коэффициент посадки, зависящий от характера нагрузки (спокойная нагрузка =1. 1,2; с умеренными толчками и вибрацией =1,3. 1,8; ударная с перегрузками до 300% = 2. 3); К – коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (изменяется для вала от 1 до 3, при сплошном вале К=1; для корпуса К=1. 1,8); - коэффициент неравномерности распределения радиальной нагрузки между рядами шариков или роликов в двухрядных (сдвоенных) подшипниках качения ( = 1. 2), для однорядного подшипника =1.

Для нашего случая:

По таблице 3.6 имеем поле допуска циркуляционно нагруженного вала . Тогда посадку, рисунок 3.1, запишем так: .

Рис. 3.1. Посадка внутреннего циркуляционно нагруженного кольца на вал

3.4.2 Выбор посадки местно нагруженного кольца

Посадку местно нагруженного кольца – наружного, выбираем в соответствие с данными таблицы 3.7. В нашем случае, для умеренной нагрузки при применении разъемного корпуса, имеем поле допуска корпуса . Тогда посадку, рисунок 3.2, запишем так: .

Рис. 3.2. Посадка наружного кольца в корпус

3.5 Обозначение посадок подшипниковых колец на эскизе подшипникового узла и допусков на эскизах сопрягаемых деталей

На рисунке 3.3 представлен эскиз узла подшипника качения с выбранными посадками наружного и внутреннего колец.

На рисунке 3.4 приведен эскиз вала с требованиями к поверхности под внутреннее кольцо подшипника.

На рисунке 3.5 показан эскиз корпуса с требованиями к поверхности под наружное кольцо подшипника.

Параметры шероховатостей поверхностей валов и корпусов определяются по таблице 3.8. Допуски отклонения формы и расположения поверхностей берем в соответствии с таблицей 3.9.

Читайте также: