Рассчитать вероятность зазора и натяга в переходной посадке

Обновлено: 19.09.2024

1] Координату распределения вероятности появления зазоров-натяговпри х = хс (т. е. при z = 0) определяем по формуле (4.103) Таким образом, при сборке 81,06% всех соединений (810 из 1000) будутполучены с натягом и 18,94% (190 из 1000) с зазором. Схема расположения интервалов (полей) допусков представленана рис. 4.25, графическое изображение нормального закона распределениявероятностей приведено… Читать ещё >

- метрология

- стандартизация и сертификация: взаимозаменяемость

Расчет вероятности получения натягов и зазоров в переходных посадках ( реферат , курсовая , диплом , контрольная )

Переходные посадки используют в неподвижных неразъемных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях. Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и др.

Переходные посадки подразделяются на три группы:

- • посадки с более вероятными натягами (H7/m6, Н7/п6, М7/Н6, N7/h6 и др.) применяют при больших ударных нагрузках, при повышенной точности центрирования и редких разборках;

- • посадки с равновероятными натягами и зазорами (Н7А6, К7/Н7 и др.) имеют наибольшее применение среди переходных посадок, так как для сборки и разборки они не требуют больших усилий и обеспечивают высокую точность центрирования;

- • посадки с более вероятными зазорами H7/js6, JS7/hb и др.) применяют при небольших статических нагрузках, частых разборках и затрудненной сборке.

Выбор переходных посадок чаще всего производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются реже и в основном как проверочные. Они могут включать:

- а) расчет вероятности получения зазоров и натягов в соединении;

- б) расчет наибольшего зазора по известному предельно допускаемому эксцентриситету соединяемых деталей (например, в зубчатых механизмах — ограничение биения зубчатого венца зубчатых колес, а в реверсивных механизмах — смещение деталей для уменьшения динамических воздействий);

- в) расчет прочности деталей (только для тонкостенных) и наибольшего усилия сборки при наибольшем натяге посадки.

В данном подпараграфе рассмотрим только расчет вероятности получения натягов и зазоров в переходных посадках. Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью получения в них натягов и зазоров.

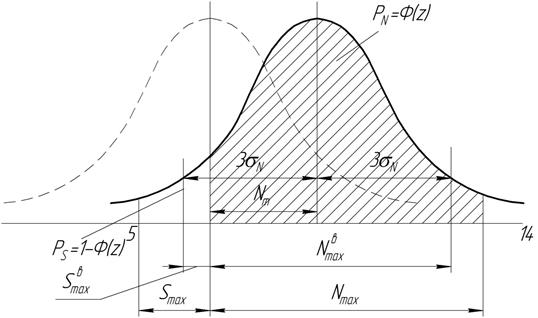

При расчете вероятности натягов и зазоров обычно исходят из нормального закона распределения размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону (рис. 4.24), а вероятности их получения определяются с помощью интегральной функции вероятности Ф (г).

Рис. 4.24. Распределение зазоров и натягов при нормальном законе распределения размеров деталей при изготовлении.

Для назначенной (подобранной) посадки определяют: наибольший зазор, наибольший натяг, средний зазор-натяг, допуск размера отверстия и вала.

Расчет вероятности получения натягов и зазоров в переходных посадках рассмотрим далее.

Наибольший зазор Smax, мкм, определяют по формуле.

где ES — верхнее отклонение отверстия, мкм; ei — нижнее отклонение вала, мкм.

Наибольший натяг JVmax, мкм, вычисляют по формуле.

где es — верхнее отклонение вала, мкм; EI — нижнее отклонение отверстия, мкм;

Средний натяг (зазор), мкм, рассчитывают как.

Допуск размера отверстия и вала, мкм, определяют по формуле (2.6).

Среднее квадратическое отклонение натяга (зазора), мкм, определяют по формуле.

Предел интегрирования вычисляют как.

Значение функции (z) определяют по табл. 4.13 (по найденному значению z).

Переходные посадки , , , используют в неподвижных неразъёмных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях. Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и др.

Переходные посадки предусмотрены только в квалитетах от 4 до 8 включительно. Точность вала в этих посадках должна быть на один – два квалитета выше, чем точность отверстия.

Выбор переходных посадок чаще всего производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются реже и в основном как проверочные. Они могут включать:

а) расчет вероятности получения зазоров и натягов в соединении;

б) расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей (например, при необходимости ограничения биения зубчатого венца зубчатых колес, необходимо ограничить биение зубчатого венца, а в реверсивных механизмах - смещение деталей для уменьшения динамических воздействий);

в) расчет прочности деталей (только для тонкостенных) и наибольшего усилия сборки при наибольшем натяге посадки.

В данном пособии рассматривается только расчет вероятности получения натягов и зазоров в переходных посадках.

Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью получения в них натягов и зазоров.

При расчете вероятности натягов и зазоров обычно исходят из нормального закона распределения размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону (рисунок 3.3), а вероятности их получения определяются с помощью интегральной функции вероятности Ф(z).

Рисунок 3.3 - Распределение зазоров и натягов при нормальном законе распределения размеров деталей при изготовлении [4]

3.2.1 Для назначенной (подобранной) посадки определяются:

- по формуле (1.17) наименьший натяг, мкм:

где ei - нижнее отклонение вала, мкм;

ES - верхнее отклонение отверстия, мкм.

Расчет производится следующим образом:

- по формуле (1.16) определяется наибольший натяг, мкм:

где es – верхнее отклонение вала, мкм;

EI – нижнее отклонение отверстия, мкм.

- средний натяг, мкм:

- допуск размера отверстия, мкм:

- допуск размера вала, мкм:

3.2.2 Определяется среднее квадратичное отклонение натяга (зазора) по формуле, мкм:

3.2.3 Определяется предел интегрирования, равный

3.2.4 Из таблицы 3.1 по найденному значению z определяется функция Ф(z).

3.2.5 Рассчитывается вероятность натягов (или процент натягов) и вероятность зазоров (или процент зазоров):

- вероятность натяга PN'

- процент натягов PN (процент соединений с натягом)

- вероятность зазора PS'

- процент зазоров PS (процент соединений с зазором)

3.2.6 Координата распределения вероятности появления зазоров-натягов при (т.е. ) определяется по формуле:

Таблица 3.1 - Значения функции Ф (z)= [4]

| z | Ф(z) | z | Ф(z) | z | Ф(z) | z | Ф(z) |

| 0,01 0,02 0,03 0,04 0,05 | 0,0040 0,0080 0,0120 0,0160 0,0199 | 0,31 0,32 0,33 0,34 0,35 | 0,1217 0,1255 0,1293 0,1331 0,1368 | 0,72 0,74 0,76 0,78 0,80 | 0,2642 0,2703 0,2764 0,2823 0,2881 | 1,80 1,85 1,9 1,95 2,00 | 0,4641 0,4678 0,4713 0,4744 0,4772 |

| 0,06 0,07 0,08 0,09 0,10 | 0,0239 0,0279 0,0319 0,0359 0,0398 | 0,36 0,37 0,38 0,39 0,40 | 0,1406 0,1443 0,1480 0,1517 0,1554 | 0,82 0,84 0,86 0,88 0,90 | 0,2939 0,2995 0,3051 0,3106 0,3159 | 2,10 2,20 2,30 2,40 2,50 | 0,4821 0,4861 0,4893 0,4918 0,4938 |

| 0,11 0,12 0,13 0,14 0,15 | 0,0438 0,0478 0,0517 0,0557 0,0596 | 0,41 0,42 0,43 0,44 0,45 | 0,1591 0,1628 0,1664 0,1700 0,1736 | 0,92 0,94 0,96 0,98 1,00 | 0,3212 0,3264 0,3315 0,3365 0,3413 | 2,60 2,70 2,80 2,90 3,00 | 0,4953 0,4965 0,4974 0,4981 0,49865 |

| 0,16 0,17 0,18 0,19 0,20 | 0,0636 0,0675 0,0714 0,0753 0,0793 | 0,46 0,47 0,48 0,49 0,50 | 0,1772 0,1808 0,1844 0,1879 0,1915 | 1,05 1,10 1,15 1,20 1,25 | 0,3531 0,3643 0,3749 0,3849 0,3944 | 3,20 3,40 3,60 3,80 4,00 | 0,49931 0,49966 0,49984 0,499928 0,499968 |

| 0,21 0,22 0,23 0,24 0,25 | 0,0832 0,0871 0,0910 0,0948 0,0987 | 0,52 0,54 0,56 0,58 0,60 | 0,1985 0,2054 0,2123 0,2190 0,2257 | 1,30 1,35 1,40 1,45 1,50 | 0,4032 0,4115 0,4192 0,4265 0,4332 | 4,50 5,00 | 0,499997 0,4999997 |

| 0,26 0,27 0,28 0,29 0,30 | 0,1020 0,1064 0,1103 0,1141 0,1179 | 0,62 0,64 0,66 0,68 0,70 | 0,2324 0,2389 0,2454 0,2517 0,2580 | 1,55 1,60 1,65 1,70 1,75 | 0,4394 0,4452 0,4505 0,4554 0,4599 |

Исходные данные для расчета и выбора переходной посадки приведены в таблице Е.1 (приложение Е). Пример расчета переходной посадки приведен в приложении Е.

Методы и средства контроля гладких цилиндрических соединений

Общие сведения о калибрах

Мера, согласно РМГ 29-99 [29] – средство измерений, предназначенное для воспроизведения физической величины заданного размера (концевая мера, гиря). Меры бывают однозначные и многозначные. Многозначные: штриховые меры длины. Однозначные: концевая мера длины, гиря, калибр.

Калибр – однозначная мера специальной конструкции, предназначенная для проверки соответствия действительных значений геометрических параметров изделий заданным без определения действительного числового значения контролируемой величины.

Калибры имеют форму поверхности, противоположную (обратную) контролируемому объекту. Калибр представляет собой меру, которая имеет форму сопрягаемой поверхности.

Полный калибр (по ГОСТ 27284-87 [16]) – калибр, форма рабочей поверхности, которого полностью соответствует сопрягаемой с ним контролируемой поверхности элемента.

Неполный калибр (по ГОСТ 27284-87 [16]) – калибр, форма рабочей поверхности, которого соответствует части сопрягаемой с ним контролируемой поверхности элемента изделия.

Всю совокупность существующих калибров можно разделить на две группы: калибры нормальные и калибры предельные (т.е. по условию оценки годности детали).

4.1.1 Предельные калибры

По ГОСТ 27284-87 [16] предельный калибр – калибр, воспроизводящий проходной и (или) непроходной пределы геометрических параметров элементов изделия.

Предельные калибры обычно используются в паре. Один из таких калибров называется проходным, а другой - непроходным.

Проходной (ГОСТ 27284-87 [16]) – предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими максимально допустимому количеству материала изделия.

Непроходной (ГОСТ 27284-87 [16]) – предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими минимально допустимому количеству материала.

Рабочие калибры называются предельными, (рисунок 4.1) так как их номинальные размеры соответствуют предельным размерам контролируемых деталей.

Предельные калибры позволяют определить, находятся ли действительные размеры детали в пределах допуска. Деталь считают годной, если она проходит в проходной калибр и не проходит в непроходной калибр.

Номинальными размерами калибров называют размеры, которые должны были бы иметь калибры при идеально точном изготовлении. При этом условии номинальный размер проходной скобы будет равен наибольшему предельному размеру вала, а номинальный размер непроходной скобы наименьшему размеру вала.

Номинальный размер проходной пробки будет равен наименьшему предельному размеру отверстия, а номинальный размер непроходной пробки наибольшему предельному размеру отверстия.

Рисунок 4.1 – Схема выбора номинальных размеров гладких предельных калибров

По контролируемому параметру различают:

- калибры-пробки, предназначенные для контроля внутренних поверхностей (например, гладких цилиндрических отверстий);

- калибры-скобы, предназначенные для контроля наружных поверхностей (например, гладких цилиндрических валов).

По технологическому назначению все калибры делятся на:

Рабочие калибры - калибры (ПР и НЕ), предназначенные для контроля изделий в процессе их изготовления. Этими калибрами пользуются рабочие (рисунок 4.1 [16]).

Приёмные калибры - это калибры, применяемые для контроля объектов (изделий) заказчиком при приёмке или контролёром завода-изготовителя.

Приёмные калибры специально не изготавливаются; для этой цели используются частично изношенные калибры рабочего.

Такая система направлена на то, чтобы рабочий мог изготавливать деталь точнее (с меньшими производственными допусками), а контролёры ОТК принимать их калибрами слегка изношенными (с расширенным допуском). Это позволяет в значительной степени снизить брак при окончательной приёмке. Влияние погрешности измерения на результаты оценки годности изделий учитываются при установлении приемочных границ – тех значений размеров, по которым оценивается годность изделий при приемочном контроле. Возможны два способа:

1) приемочные границы устанавливают равным предельным размерам изделия (рисунок 4.2 а), этот способ предпочтителен;

2) приемочные границы устанавливают смещенными относительно предельных размеров внутрь поля допуска изделия (уменьшенный производственный допуск) (рисунок 4.2 б). При введении производственного допуска смещение каждой приемочной границы относительно границы поля допуска не должна превышать половины допускаемой погрешности измерения по таблице 4.1 (обычно необходимость введения производственного допуска для того или иного размера оговаривается в технических требованиях).

Контрольные калибры - это калибры, применяемые для контроля собственно калибра. Контрольные калибры (К-ПР, К-НЕ) служат для установки регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб.

Контрольные изношенные калибры (К-И) служат для изъятия из эксплуатации изношенных калибров-скоб.

Рисунок 4.2 – Случаи установления приемочных границ относительно поля допуска

Таблица 4.1 - Допускаемые погрешности измерения линейных размеров с неуказанными предельными отклонениями (по ГОСТ 8.549-86) [30]

Контрольных калибров для изношенных калибр - пробок не существует. Их годность и степень износа в процессе эксплуатации проверяют универсальными измерительными средствами (например, оптиметрами, рычажными скобами и микрометрами, оптическими длинномерами).

Для снижения экономических затрат на изготовление калибров стремятся увеличить их износостойкость. В России изготовляют скобы листовые и пробки, оснащённые твёрдым сплавом (ГОСТ 16775-93, ГОСТ 16780-71 [17, 18]) износостойкость которых в 30-150 раз выше по сравнению с износостойкостью стальных калибров и 25-40 раз по отношению к хромированным при повышении стоимости только в 38 раз.

Нерегулируемый калибр (по ГОСТ 27284-87 [16]) – калибр, контролирующий один заданный линейный или угловой размер элемента изделия.

Регулируемый калибр (по ГОСТ 27284-87 [16]) – калибр, в конструкции которого предусмотрена возможность его регулировки для контроля размеров элемента изделия в определенном интервале.

Существуют три варианта конструктивных исполнений калибров (рисунок 4.3):

1) однопредельные пробки и скобы;

2) двухсторонние (для калибров-скоб размером от 1 до 10 мм, для калибров-пробок - от 1 до 50 мм);

3) односторонние двухпредельные (предусмотрены для широкого диапазона размеров)

Переходные посадки предназначены для неподвижных, но разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения, как натягов, так и зазоров. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий. К тому же получение натяга в каждом из собранных соединений не гарантировано. Поэтому переходные посадки применяют дополнительным креплением соединяемых деталей шпонками, штифтами.

Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью (частностью) получения в них натягов и зазоров.

При расчете вероятности натягов и зазоров обычно исходят из нормального распределения натягов размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону, а вероятности их получения определяется с помощью интегральной функции.

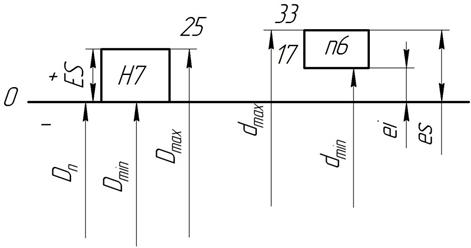

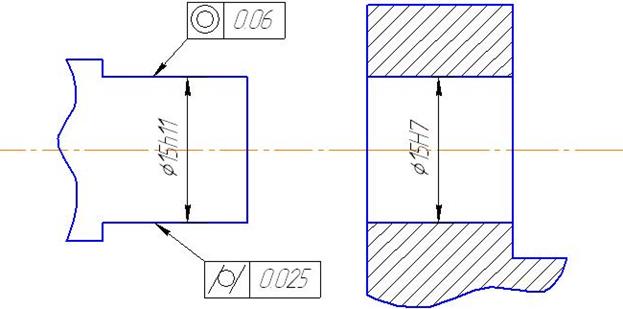

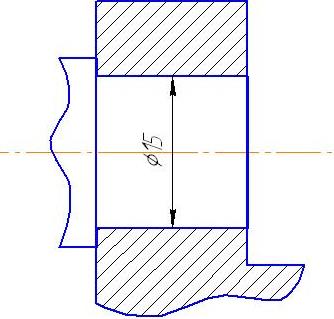

Проведем расчет переходной посадки, в данной коробке подачи по d1, где сопрягаются две поверхности водила-ведомого и втулки упорной 11. Переходная посадка в данном случае для удобства при сборке и разборке, с возможностью небольшого натяга. Для данного соединения выбираем посадку типа . В данном случае она является предпочтительной. Получаем посадку Ø38 .

Определим максимальный и минимальный зазор для данного соединения.

Верхнее предельное отклонение es=+0,033 мм.

Нижнее предельное отклонение ei=+0,017 мм.

Верхнее предельное отклонение ES=+0,025 мм.

Нижнее предельное отклонение EI=0 мм.

Наименьший зазор Smin=EI−es=0−0,033=−0,033 мм.

Наибольший зазор Smax=ES−ei=0,025-0,017=0,005 мм.

Наименьший натяг Nmin= ei − ES =0,017−0,025=−0,008 мм.

Наибольший натяг Nmax= es −EI =0,033−0=0,033 мм.

Средний натяг Nm= .

Минимальный зазор равен максимальному натягу.

Допуск размера на вал :Td=es−ei=0,033-0,017=0,015 мм.

Допуск размера на отверстие :TD=ES−EI=0,025−0=0,025 мм.

Минимальный зазор равен максимальному натягу.

Определение среднеквадратичное отклонение натяга:

Определим предел интегрирования .

Пользуясь таблицей 1.1 [1, ч. 1], находим Ф(z)=0,4981.

Рассчитываем вероятность получения натягов и вероятность получения зазоров:

Определяем максимальные вероятные натяг и зазор :

Схема к расчету вероятности получения зазоров и натягов при расчете переходной посадки

1. ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ РЕДУКТОРА ПЛАНЕТАРНОГО 2-СТУПЕНЧАТОГО

Редуктор служит для снижения угловой скорости и повышения вращающего момента на ведомом валу без изменения угла вращательного движения.

Работа шестерёнчатого механизма осуществляется в масляной ванне. Для заливки масла в корпус редуктора 2 имеется отверстие, закрытое отдушиной 16, оно также служит для снижения избыточного давления. Корпус редуктора 2 закрывается крышкой редуктора 1. В крышке редуктора находится отверстие для посадки уплотнения 28, в крышку 1 вставляется вал шестерня, на который с одной стороны напрессовывается с натягом подшипники 27, 4 а, с другой стороны имеется паз для шпонки 29 и резьбы, для установочной гайки 30 и шайбы 31. На подшипник 4 напрессовывается водило-шестерня 3, которое с другой стороны также имеет напрессованный подшипник 4. Водило шестерня 3 имеет 3 отверстия в которые запрессовывают оси сателлитов 21. На оси сателлитов насажены подшипники 19. На которые ставятся сателлиты 22 и кольца пружинные 25, 26 для фиксации. Водило-шестерня 3 подшипником 4 входит в водило ведомое 7 которое установлено в корпусе редуктора 2 на подшипниках 8, между которыми установлено кольцо пружинное 9. На водило-ведомое напрессовывается втулка упорная 11. В корпусе 2 установлено уплотнение 10 для предотвращения потерь масла. Водило-ведомое 7 с одной стороны имеет паз для шпонки 16, шайбу конусную 12 которая прикручивается винтом 13 и фиксируется шайбой лапчатой 14, с другой – отверстие, в которое запрессовываются оси сателлитов 17. На оси 17 ставятся подшипники 19, с распорной втулкой 20 и сателлиты 18. Всё фиксируется пружинными кольцами 25 и 26. В корпусе редуктора 2 входит кольцо зубчатое корончатое, которое крепится винтом стопорным 5.

Крутящий момент от ведущего звена передаётся на вал-шестерню при помощи шпоночного соединения 29. Вал-шестерня вращается и посредствам зубчатого зацепления передаёт вращение на сателлиты 22 , которые запрессованы в водиле-шестерне 3 .Сателлиты вращаясь движутся по колесу зубчатому корончатому 6.Двигаясь по колесу зубчатому корончатому, сателлиты вращают водило-шестерню.В свою очередь водило-шестерня, посредствам зубчатого зацепления, передаёт вращение на сателлиты 18,запрессованные в водиле ведомом 7. Двигаясь по колесу зубчатому корончатому сателлиты вращают водило ведомое.

2. ВЫБОР ПОСАДОК МЕТОДОМ АНАЛОГОВ

2.1 Выбор и обоснование выбора посадок

Сопряжение по d2 Ø180 мм.

Данное сопряжение представляет собой соединение корпуса редуктора 2 и крышкой редуктора 1. Соединение разъемное, неподвижное. Для аналогичных соединений рекомендуется применять посадки типа так называемую “Скользящую”, применяемую для крышек подшипников, фланцевых соединений и т.д.

Выбираем переходную посадку из числа рекомендуемых в системе отверстия, обеспечивающую не высокое требование в точности центрирования часто разбираемых деталей и назначением.

Сопряжение d10 Ø32 мм.

Данное сопряжение представляет собой соединение оси сателлита 21 и водила-шестерни 3. Соединение разъемное, неподвижное. Ось сателлита 21 плотно запрессовывается в отверстие водила-шестерни 3..

Принимаем переходную посадку . Вероятность получения зазоров или натягов при такой посадке одинакова. Сборка и разборка проводиться без значительных усилий.

Сопряжение d1 Ø38 мм.

Соединение вала шестерни с другим валом или шестернёй. Соединение разъемное , неподвижное. Неподвижность обеспечивается шпонкой 29. Колесо должно хорошо центрироваться на валу для предотвращения биения в процессе работы. Для такого рода соединения, в случае умеренного нагружения применяются посадки с натягом. - прессовые соединения. Принимаем посадку , как предпочтительную из ряда других. Небольшой натяг получающийся в большинстве соединений, достаточен для центрирования деталей и предотвращение их вибрации в процессе работы узла.

2.2Расчет размерных параметров выбранных посадок

Определяем предельные отклонения по табл. 1.29 и 1.36 [1, ч.1]

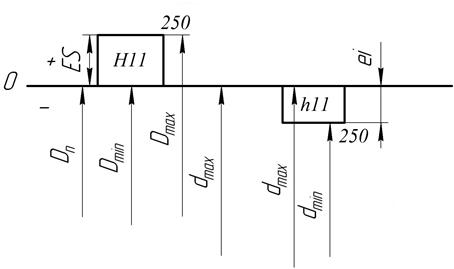

для сопряжения d2=180 мм (ВЫБОР ПОСАДКИ С ЗАЗОРОМ)

Определяем размерные параметры отверстия

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Определяем размерные параметры вала :

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Максимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Рис. 2.1.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:d2 Ø180

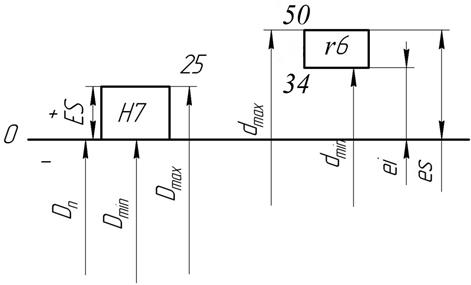

Определяем предельные отклонения по табл. 1.29 и 1.36 [1, ч.1] для сопряжения D10= 32 мм (ВЫБОР ПОСАДКИ С НАТЯГОМ)

Определяем размерные параметры отверстия :

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Допуск размера отверстия:

Определяем размерные параметры вала :

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Максимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Рис.2.2.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам: d10Ø 32

Определяем предельные отклонения по табл. 1.29 и 1.36 [1, ч.1] для сопряжения d1= 38 мм (ВЫБОР ПЕРЕХОДНОЙ ПОСАДКИ).

Определяем размерные параметры отверстия :

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Допуск размера отверстия:

Определяем размерные параметры вала :

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Максимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Рис. 2.3.Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам: d1 Ø38

2.4 Рабочие эскизы сборочных единиц и сопрягаемых деталей

эскизы сборочных единиц d

Введение

Оценить и гарантировать качество изделий можно только в том случае, если их качественные характеристики четко определены и должным образом узаконены. Документами, в которых установлены необходимые качественные характеристики и показатели различной продукции, являются стандарты. Поэтому изучение основ стандартизации введено во всех технических и экономических средних и высших специальных учебных заведениях. Научно-технический прогресс требует непрерывного выпуска однотипных изделий высокого качества, имеющих минимальную стоимость и одинаковые технические характеристики. Поэтому для нас большую роль также играет взаимозаменяемость различных деталей. Данная курсовая посвящена практическому применению данных понятий. Целью данного курсовой работы является обучение студентов применять на практике знания о посадках, шероховатости, отклонениях от формы и взаимного расположения поверхностей деталей. Задача состоит в правильном применении метода аналогов для заданных сопряжений, определении шероховатости, отклонения формы и взаимного расположения поверхности деталей входящих в сопряжение, расчет и выбор переходных, комбинированных, шпоночных и с натягом посадок.

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично.

Рисунок 12 - Схема расположения полей допусков переходных посадок в системе отверстия для размеров до 500 мм

Особенности переходных посадок заключаются в том, что в сопряжении могут получаться как зазоры, так и натяги. На рисунке 1.3 приведена в сокращении схема расположения полей допусков переходных посадок в системе отверстия для размеров до 500 мм. Особенности применения переходных посадок:

— используются как центрирующие посадки;

— предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку соединения;

— требуют, как правило, дополнительного крепления соединяемых деталей шпонками, штифтами, болтами и т. п.

Расчеты переходных посадок выполняются редко и в основном как проверочные.

Расчеты могут включать:

• расчет вероятности получения зазоров и натягов в соединении;

• расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей;

• расчет прочности сопрягаемых деталей (только для тонкостенных втулок) и наибольшего усилия сборки при наибольшем натяге посадки.

Дана переходная посадка в системе отверстия: Æ 30

Определить предельные отклонения, предельные размеры, допуски для отверстия и вала, предельные зазор и натяг, допуск посадки.

.1 По стандарту для отверстия Æ 30 отклонения по Н7:

ES = +0,021 мм, ЕI = 0 мм;

для вала Æ 30 отклонения по k6: es = +0,015 мм, ei = +0,002 мм;

2 Предельные размеры:

Dmax = D + ES = 30 + 0,021= 30, 021 мм;

Dmin = D + EI = 30 + 0 = 30, 000 мм;

наибольший – ø30,021 мм, наименьший – ø30,000 мм;

dmax = d + es = 30 + 0,015 = 30, 015 мм;

dmin = d + ei = 30 + 0,002 = 30,002 мм;

наибольший – ø30,015 мм, наименьший – ø30,002 мм;

3 Допуск отверстия:

TD = ES – EI = 0,021 – 0 = 0,025 мм;

Td = es – ei = 0,015 – 0,002 = 0,013 мм;

4 Основное отклонение отверстия равно нулю, основное отклонение вала равно +0.002 мм;

5 Графическое расположение полей допусков для сопряжения ø30

Рисунок 13 - Схема расположения полей допусков для сопряжения ø30

6 Предельные зазоры и натяги для данного сопряжения:

Smax = Dmax – dmin = 30, 021 – 30, 002 = 0, 019 мм;

Nmax = dmax - Dmin = 30, 015 – 30, 000 = 0, 015мм;

• В сопряжении могут получаться как зазоры, так и натяги. На рис. 1.10 приведена в сокращении схема расположения полей допусков переходных посадок в системе отверстия для размеров до 500 мм.

• Используются как центрирующие посадки.

• Предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку соединения.

• Требуют, как правило, дополнительного крепления соединяемых деталей шпонками, штифтами, болтами и т. п.

Области применения некоторых рекомендуемых переходных посадок

Посадка применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

Посадка широко применяется для сопряжения зубчатых колес, шкивов, маховиков.

Посадка применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами, для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадка применяется для сопряжения тяжелонагруженных зубчатых колес, муфт, кривошипов с валами, для установки постоянных кондукторных втулок в корпусах кондукторов, штифтов и т. п.

Расчет переходных посадок

Расчеты переходных посадок выполняются редко и в основном как проверочные. Расчеты могут включать:

• расчет вероятности получения зазоров и натягов в соединении;

• расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей;

• расчет прочности сопрягаемых деталей (только для тонкостенных втулок) и наибольшего усилия сборки при наибольшем натяге посадки.

Эта лекция взята со страницы лекций по допускам и посадкам:

Возможно вам будут полезны эти страницы:

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: