Реферат допуски и посадки подшипников качения

Обновлено: 05.10.2024

Подшипники качения снижают трение в узлах вращения за счет того, что тела качения катятся между внутренним и внешним кольцами подшипника, вращающимися в противоположных направлениях.

Подшипники качения состоят из следующих основных элементов:

- Колец с дорожками качения

- Тел качения

- Сепаратора, который удерживает тела качения и обеспечивает расстояние между ними

Содержание работы

1 Вступление.

2 Расчет допусков и посадок.

3. Правила нанесения предельных отклонений размеров согласно ГОСТ 2.307-68.

4. Заключение.

5. Литература

Содержимое работы - 1 файл

Реферат.doc

Выбор допусков и посадок подшипников качения

2 Расчет допусков и посадок.

3. Правила нанесения предельных отклонений размеров согласно ГОСТ 2.307-68.

1. Вступление

Подшипники качения широко используются в изделиях машино- и приборостроения в качестве опор валов и осей.

Подшипники качения снижают трение в узлах вращения за счет того, что тела качения катятся между внутренним и внешним кольцами подшипника, вращающимися в противоположных направлениях.

Подшипники качения состоят из следующих основных элементов:

- Колец с дорожками качения

- Тел качения

- Сепаратора, который удерживает тела качения и обеспечивает расстояние между ними

Подшипники качения — это наиболее распространенные стандартные изделия (сборочные единицы) множества конструкций и модификаций, которые изготавливаются на специализированных заводах и встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.). Различают подшипники, предназначенные для восприятия различающихся сил и моментов, разных уровней (классов) точности, с разнотипными телами качения, сепараторами, кольцами.

Основные функциональные элементы подшипника качения – тела качения (шарики или ролики), которые катятся по дорожкам качения. Дорожки качения, как правило, располагаются на специально изготовляемых наружном и внутреннем кольцах подшипника. Тела качения могут быть разделены сепаратором, который кроме равномерного распределения тел качения по окружности может защищать подшипник от попадания грязи внутрь. И тела качения подшипников, и наружные и внутренние кольца изготавливают из легированных сталей, чтобы обеспечить их высокую твердость. Сепараторы делают из обычных конструкционных сталей, цветных металлов или пластмасс.

Также подшипник содержит смазку и уплотнения.

Элементы качения могут быть шариками, роликами, коническими роликами, бочкообразными роликами. Соответственно подшипники будут шариковые, роликовые, конические, тороидальные, комбинированные и т.д. Для правильной долговечной работы тела качения и кольца должны быть в постоянном контакте при рабочей температуре. Подшипники качения могут выдерживать радиальную и осевую нагрузку. В зависимости от того, где подшипник установлен, он может подвергаться радиальной нагрузке, осевой нагрузке или их комбинации (комбинированной нагрузке). Каждый тип подшипников качения имеет особенности, которыми и определяется выбор того или иного подшипника для определенного применения. В зависимости от конструкции они могут быть пригодными для применения с разными типами нагрузки, скорости вращения, точности, жесткости, требованиям к уровню шума. Размеры подшипника качения определяется необходимой грузоподъемностью, сроком службы и надежностью.

2 Расчет допусков и посадок .

Точность изготовления детали характеризует допуск. И чем он меньше, тем труднее обрабатывать деталь. Это происходит из-за повышения требований к точности станка, инструмента, приспособлений, квалификации рабочего. Важно знать, что неоправданно больший допуск снижает надежность и качество работы изделия. Полем допуска называют поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера.

4. Заключение.

5. Литература

1. Палей М. А. Допуски и посадки: Справочник: В 2–х ч. – Л.: Политехника, 1991.

2. Перель Л. Я., Филатов А. А. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник – М.:Машиностроение,1992.

Название работы: Допуски и посадки подшипников качения

Предметная область: Производство и промышленные технологии

Описание: Присоединительными поверхностями подшипника качения являются наружный Диаметр D наружной поверхности подшипника и внутренний диаметр d внутреннего кольца подшипника а также ширина В колец. Таким образом за номинальные диаметры подшипника принимаются диаметры его посадочных поверхностей D и d. Основная присоединительная поверхность подшипников качения по которым они монтируются на валах и корпусах машин это отверстие во внутреннем кольце подшипника и наружная поверхность наружного кольца подшипника. Посадки подшипников на вал выполняются.

Размер файла: 197 KB

Работу скачали: 177 чел.

Допуски и посадки подшипников качения.

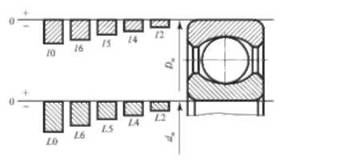

Подшипники качения, изготовляемые на подшипнико вых заводах, обладают полной взаимозаменяемостью; их устанавливают в сборочные единицы (изделия) без под гонки. Присоединительными поверхностями подшипника качения являются наружный Диаметр D наружной поверх ности подшипника и внутренний диаметр d внутреннего кольца подшипника, а также ширина В колец. Таким об разом, за номинальные диаметры подшипника принима ются диаметры его посадочных поверхностей D и d .

Соединение подшипников качения с деталями машин является частным случаем гладких цилиндрических соединений.

на пошипниках качения устанавливают условные обозначения величины радиального и осевого зазора подшипников качения. Существует 6 групп зазоров условного обозначения

С1, С2, норм, С3, С4 , С5

Для изготовления подшипников качения требуется унификация, стандартизация их присоединительных размеров и особого влияния посадки подшипников на условия монтажа и работы. Основная присоединительная поверхность подшипников качения по которым они монтируются на валах и корпусах машин, это отверстие во внутреннем кольце подшипника и наружная поверхность, наружного кольца подшипника.

Различают посадки внутреннего кольца на вал и наружного кольца в корпус. Посадки подшипников на вал выполняются в системе отверстия, а отверстия внутреннего кольца подшипника являются в этих посадках основным отверстием. Посадки подшипников в корпус выполняются в системе вала, а основным валом в этих посадках служит наружная поверхность, наружного кольца подшипника.

Задачей стандартизации в области подшипников качения сводится к установлению:

а)предельных отклонений посадочных поверхностей колец подшипника,

б)рядов полей допусков для валов и отверстий корпусов соединяемых с подшипниками.

Решение поставленных задачей является использование основной системы доп и пос для гладких цилиндрических соединений. Допуски диаметров подшипников установлены в нескольких классах точности обозначаемых в порядке возрастания Р0 (нормальная точность), Р6, Р5, Р4, Р2.

Стандартами установлены следующие обозначения полей допусков: L0, L6, L5, L4, L2.

l это основное отклонение для диаметра отверстия подшипника.

L0, l6, l5, l4, l2 это поля допусков для наружного диаметра подшипников, по классам точности 0, 6, 5, 4, 2. l основное отклонение для наружного диаметра окружности.

Кольца подшипников отличаются малой жесткостью. Это означает, что размеры колец под шипника до монтажа и после сборки с валами и корпусами изделий, сильно различаются. Например, кольцо подшип ника до монтажа, забракованное по размерам и отклоне ниям формы (овальности), после сборки может принять более правильную форму и иметь размеры, укладывающие ся в границы поля допуска. Может наблюдаться и обрат ное явление, когда годные до монтажа кольца подшипников оказывались после сборки по размерам за пределами границ допуска.

Для обеспечения надежной работы подшипниковых уз лов в стандарт введены дополнительно предельные отклонения для средних значений диаметров наружного Dm и внутреннего dm колец подшипника под считываемых по результатам действительных измерений наружного и внутреннего, диаметров подшипника.

Посадки подшипников качения.

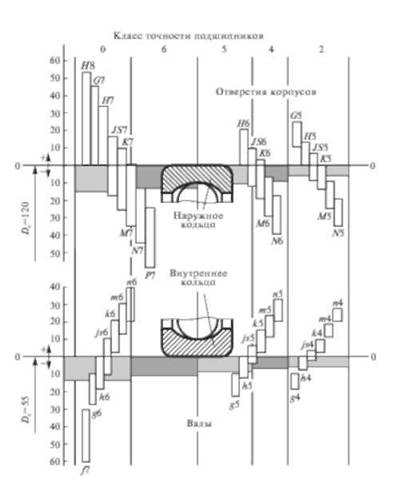

Посадку наружного кольца подшипника в корпус осу ществляют по системе вала, а посадку внутреннего кольца подшипника на вал по системе отверстия с некоторыми особенностями. В посадках подшипников качения на валы принято перевернутое относительно нулевой линии распо ложение поля допуска основного отверстия (рис. 1); поэтому поле допуска основного отверстия находится под нулевой линией 00. Это позволило переходные посадки с основными отклонениями валов n , m и к отнести к группе посадок с натягом, так как поля допусков валов n 6, m б, кб расположены выше поля допуска основного отверстия, на пример, L 0 (рис. 1, б) или L 6. Такие посадки вполне под ходят для соединения тонких, хрупких и легкодеформируемых внутренних колец подшипников с валами. Поэтому посадки ЕСДП с натягом для соединения подшипников качения с валами не применяют.

Надежная работа подшипниковых узлов в значитель ной мере зависит от выбора посадок для колец подшипника. , Поля допусков посадочных поверхностей отверстий кор пусов и валов, сопрягаемых с подшипниками качения по ГОСТ 332585

Рис. 1 . Схемы расположения полей допусков:

а среднего наружного диаметра и внутреннего диаметра отверстия подшип ников; б при поездках подшипников 0-го класса точности.

Выбор посадок подшипников качения на вал и отвер стие корпуса осуществляют с учетом типа изделия, требо ваний к точности вращения, характера нагрузок (постоян ные, переменные, ударные), вращается или неподвижно данное кольцо подшипника относительно действующей на него радиальной нагрузки (под радиальной нагрузкой по нимают равнодействующую всех радиальных сил, воздей ствующих на подшипник качения). Кроме того, учитыва ют тип, размеры, класс точности и режим' работы под шипника качения, например перепад температуры между валом и корпусом, монтажные и контактные деформации колец, материал и состояние посадочных поверхностей вала и корпуса. При этом определяющим является вид нагружения кольца подшипника.

Различают местное, циркуляционное и колебательное'' нагружения, зависящие от того, какое кольцо подшип ника неподвижно, какое вращается и как при этом воспринимается радиальная нагрузка

Рис. 2. Виды нагружения колец подшипника

Местным погружением кольца называется такой вид нагружения, при котором действующая на подшипник ре зультирующая радиальная нагрузка постоянно восприни мается одним и тем же ограниченным участком дорожки кольца (в пределах зоны нагружения) и передается соот ветствующему участку посадочной поверхности вала или отверстия корпуса. Такой вид нагружения наблюдается, например, когда кольцо не вращается относительно дей ствующей па него нагрузки (рис. 2, а) или кольцо и на грузка участвуют в совместном вращении (рис. 2, д). Эпюры нормальных напряжений на посадочных поверх ностях на рис. 2 показаны стрелками.

Кольцо подшипника с местным иагружением следует монтировать в подшипниковом узле с зазором, чтобы коль цо под воздействием толчков и вибраций постепенно про ворачивалось относительно посадочной поверхности. Кро ме того, зазор компенсирует температурные расширения валов и корпусов.

Циркуляционным погружением кольца называют такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передается телами качения в процессе вращения дорожке качения последовательно по всей ее длине, а следователь но, и всей посадочной поверхности вала или корпуса. Такой вид нагружения возникает, например, когда кольцо вращается относительно постоянной по направлению ра диальной нагрузки (рис. 2, а), а также, когда нагрузка вращается относительно неподвижного (рис. 2, д) или подвижного (рис. 2, е) кольца. Эпюра нормальных на пряжений на посадочной поверхности кольца (рис. 2, б), перемещающаяся по мере вращения нагрузки Р с с ча стотой вращения n , на рис. 2 показана штриховой линией. При циркуляционном нагружении монтаж подшипника на вал или в отверстие корпуса осуществляют по посадке с на тягом, чтобы исключить возможность обкатки и проскаль зывания кольца по, посадочной поверхности при работе подшипникового узла иод нагрузкой.

Колебательным нагружением кольца подшипника ка чения называется такой вид нагружения, при котором не подвижное кольцо подшипника подвергается одновремен ному воздействию двух радиальных нагрузок: постоянной по направлению Р с и вращающейся P v , меньшей или рав ной по величине Р с . Равнодействующая этих сил Р с+ v совершает периодическое колебательное движение, сим метричное относительно направления постоянной силы Р с , причем эта равнодействующая периодически восприни мается последовательно через тела качения зоной нагруже ния кольца и передается соответствующим ограниченным участкам посадочной поверхности.

ЛЕКЦИЯ № 8.

Допуски и посадки подшипников качения.

Подшипники качения, изготовляемые на подшипниковых заводах, обладают полной взаимозаменяемостью; их устанавливают в сборочные единицы (изделия) без подгонки. Присоединительными поверхностями подшипника качения являются наружный Диаметр D наружной поверхности подшипника и внутренний диаметр d внутреннего кольца подшипника, а также ширина Вколец. Таким образом, за номинальные диаметры подшипника принимаются диаметры его посадочных поверхностей D и d.

Соединение подшипников качения с деталями машин является частным случаем гладких цилиндрических соединений.

на пошипниках качения устанавливают условные обозначения величины радиального и осевого зазора подшипников качения. Существует 6 групп зазоров условного обозначения

С1, С2, норм, С3,С4 , С5

Для изготовления подшипников качения требуется унификация, стандартизация их присоединительных размеров и особого влияния посадки подшипников на условия монтажа и работы. Основная присоединительная поверхность подшипников качения по которым они монтируются на валах и корпусах машин, это отверстие во внутреннем кольце подшипника и наружная поверхность, наружного кольца подшипника.

Различаютпосадки внутреннего кольца на вал и наружного кольца в корпус. Посадки подшипников на вал выполняются в системе отверстия, а отверстия внутреннего кольца подшипника являются в этих посадках основным отверстием. Посадки подшипников в корпус выполняются в системе вала, а основным валом в этих посадках служит наружная поверхность, наружного кольца подшипника.

Задачей стандартизации в областиподшипников качения сводится к установлению:

а)предельных отклонений посадочных поверхностей колец подшипника,

б)рядов полей допусков для валов и отверстий корпусов соединяемых с подшипниками.

Решение поставленных задачей является использование основной системы доп и пос для гладких цилиндрических соединений. Допуски диаметров подшипников установлены в нескольких классах точности обозначаемых в порядке возрастанияР0 (нормальная точность), Р6, Р5, Р4, Р2.

Стандартами установлены следующие обозначения полей допусков: L0, L6, L5, L4, L2.

l – это основное отклонение для диаметра отверстия подшипника.

L0, l6, l5, l4, l2 – это поля допусков для наружного диаметра подшипников, по классам точности 0, 6, 5, 4, 2. l – основное отклонение для наружного диаметра окружности.

Кольца подшипников отличаются малойжесткостью. Это означает, что размеры колец подшипника до монтажа и после сборки с валами и корпусами изделий, сильно различаются. Например, кольцо подшипника до монтажа, забракованное по размерам и отклонениям формы (овальности), после сборки может принять более правильную форму и иметь размеры, укладывающиеся в границы поля допуска. Может наблюдаться и обратное явление, когда годные до монтажа кольцаподшипников оказывались после сборки по размерам за пределами границ допуска.

Для обеспечения надежной работы подшипниковых узлов в стандарт введены дополнительно предельные отклонения для средних значений диаметров наружного Dm и внутреннего dm колец подшипника подсчитываемых по результатам действительных измеренийнаружного и внутреннего, диаметров подшипника.

,

Посадки подшипников качения.

Посадку наружного кольца подшипника в корпус осуществляют по системе вала, а посадку внутреннего кольца подшипника на вал по системе отверстия с некоторыми особенностями. В посадках подшипников качения на валы принято перевернутое относительно нулевой линии расположение поля допуска основного отверстия (рис. 1); поэтому поледопуска основного отверстия находится под нулевой линией 0—0. Это позволило переходные посадки с основными отклонениями валов n, m и к отнести к группе посадок с натягом, так как поля допусков валов n6, mб, кб расположены выше поля допуска основного отверстия, например, L0 (рис. 1, б) или L6. Такие посадки вполне подходят для соединения тонких, хрупких и.

Чтобы читать весь документ, зарегистрируйся.

Связанные рефераты

Подшипники качения

. Презентация на тему: “Подшипники качения” Подшипники.

31 Стр. 33 Просмотры

подшипники качения

. опор: опоры с трением скольжения и опоры с трением качения. В первом случае происходит.

Подшипники качения

. На тему: Подшипники качения.

15 Стр. 55 Просмотры

Разработка методики испытаний подшипников качени

. Общая характеристика подшипников качения……………………………5 Технические требования к.

Для обеспечения высокого качества подшипников овальность и средняя конусообразность отверстия и наружной цилиндрической поверхности колец шариковых и роликовых радиально-упорных подшипников классов точности 5, 4, 2 не должны превышать 0,5 допуска на диаметры (1т, От. Допускаемая овальность посадочных поверхностей колец подшипника в свободном состоянии может быть больше 0,5 допуска на диаметр… Читать ещё >

- метрология

- стандартизация и сертификация

Допуски и посадки подшипников качения ( реферат , курсовая , диплом , контрольная )

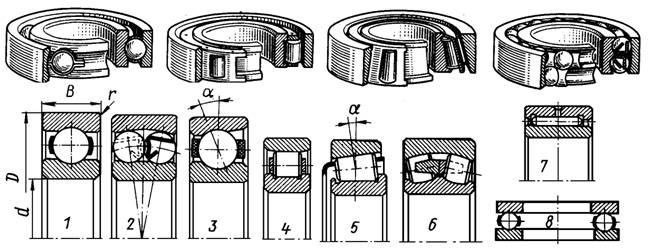

Подшипник качения представляет собой сложный узел. В общем случае он состоит из наружного и внутреннего колец, тел качения и сепаратора. Телами качения являются шарики, ролики или иглы в игольчатых подшипниках. Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает возможность их замены при износе. Кольца подшипников и тела качения обладают неполной взаимозаменяемостью, гак как их собирают методом селективной подборки.

Основными присоединительными поверхностями подшипников качения являются:

- 1) отверстие во внутреннем кольце радиальных и радиально-упорных подшипников или тутом кольце упорных подшипников;

- 2) наружная поверхность наружного кольца в радиальных и радиально-упорных подшипниках или свободном кольце упорных подшипников.

В связи с этим различают посадки внутреннего кольца на вал и наружного кольца в корпус. Требуемый характер соединения обеспечивается выбором соответствующего поля допуска вала или отверстия корпуса при неизменных полях допусков колец подшипника.

Стандартизация посадок подшипников сводится к установлению предельных отклонений посадочных поверхностей колец подшипников, рядов полей допусков для валов и отверстий корпусов, соединяемых с подшипниками.

Точность подшипников качения определяется отклонениями, установленными на геометрические и кинематические параметры, к которым относятся: ширина внутреннего и наружного колец (В); ширина наружного кольца, если внутреннее имеет иную ширину (С); номинальные диаметры отверстия внутреннего кольца и посадочной поверхности наружного кольца (а1. О); средние диаметры отверстия внутреннего и наружного колец ( и т. д.

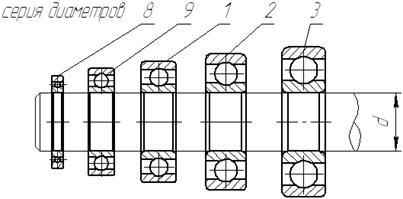

Четвертая справа цифра обозначает тип подшипника: 0 — радиальный шариковый однорядный; I — радиальный шариковый двухрядный сферический; 2 — радиальный с короткими цилиндрическими роликами; 3 — радиальный роликовый двухрядный сферический; 4- роликовый с длинными цилиндрическими роликами или иглами; 5 — роликовый с витыми роликами; 6 — радиально-упорный шариковый; 7 — роликовый конический; 8 — упорный шариковый; 9 — упорный роликовый.

Пятая или пятая и шестая справа цифры вводятся не для всех подшипников и обозначают их конструктивные особенности. Например, наличие встроенных уплотнений, наличие стопорной канавки, утла контакта шариков в радиально-упорных подшипниках и т. п.

Цифры 6; 5; 4 и 2, стоящие через тире (разделительный знак) перед условным обозначением подшипника, обозначают его класс точности. Класс 0 не указывается.

Например: 5−210. Цифры (две первые справа) 10 обозначают внутренний диаметр подшипника, который равен 10−5 = 50 мм, цифра 2 (третья справа) обозначает серию. В данном случае — легкая серия. Подшипник радиальный шариковый однорядный, так как отсутствуют четвертая, пятая и шестая цифры (см. сноску). Класс точности подшипника — 5 (25, "https://referat.bookap.info").

В этой связи при выборе посадок на вал необходимо иметь в виду, что характер соединения внутреннее кольцо-вал получается с небольшим гарантированным натягом. Характер соединений наружное кольцо-корпус такой же, как в обычных соединениях по системе вала при одинаковой точности изготовления.

ГОСТ 3325–85 устанавливает следующие обозначения полей допусков на посадочные размеры колец подшипников по классам точности (рис. 5.25):

- — для среднего внутреннего диаметра подшипников Ьй^ ¿0, ¿6, ¿5, ¿4, 12;

- — для среднего наружного диаметра подшипников /Д," /0, /6, /5, /4, /2, где Ьйтъ Ют — общее обозначение поля допуска соответственно на средний внутренний йт и средний наружный От диа-

Рис. 5.24. Поля допусков валов и отверстий посадочных поверхностей для установки подшипников качения.

Рис. 5.25. Схема расположения полей допусков на наружный диаметр и диаметр отверстия подшипников качения.

метры подшипника; Ьу Iобозначение основного отклонения соответственно среднего внутреннего и среднего наружного диаметров подшипника.

Значения допусков на посадочные размеры подшипника класса точности 0 соответствуют примерно 5−6-му квалитетам, а для подшипников класса точности 2 — 2−3-му квалитетам.

Для обеспечения высокого качества подшипников овальность и средняя конусообразность отверстия и наружной цилиндрической поверхности колец шариковых и роликовых радиально-упорных подшипников классов точности 5, 4, 2 не должны превышать 0,5 допуска на диаметры (1т, От. Допускаемая овальность посадочных поверхностей колец подшипника в свободном состоянии может быть больше 0,5 допуска на диаметр, но при сборке подшипника и его монтаже кольца выправляются (овальность устраняется). Вследствие овальности, конусообразное™ и других отклонений при измерении подшипников могут быть получены различные значения диаметров их колец в разных сечениях. В связи с этим установлены предельные отклонения номинального (а". О) и среднего (4, А,) диаметров колец.

К шероховатости посадочных и торцевых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Особо большое значение имеет шероховатость поверхности дорожек и тел качения. Например, уменьшение шероховатости от Яа = 0,63−0,32 мкм до Яа = 0,16−0,08 мкм повышает ресурс подшипников более чем в 2 раза, а дальнейшее уменьшение шероховатости до Яа = 0,08−0,04 мкм — еще на 40% [15]. Допуск круглости для подшипников класс точности 0 и 6 допускается в пределах половины допуска на диаметр в любом сечении посадочной поверхности, а для класса 5 и 4 — четверть допуска. Допуск цилиндричности допускается в пределах половины допуска на диаметр посадочной поверхности на длине этой поверхности для 0 и 6 класса и четверти допуска на диаметр в любом сечении посадочной поверхности для 4 и 2 классов точности.

Пример назначения и написания посадок колец подшипника 6−308 при условии, что вращается и испытывает циркуляционное нагружение наружное кольцо, приведен на рис. 5.26, а; схемы расположения полей допусков сопрягаемых деталей и средневероятные параметры в посадках — на рис 5.26, и [18].

Рис. 5.26. Пример назначения и написания посадок колец подшипников:

а — вращается и испытывает циркуляционное нагружение наружное кольцо; б схемы расположения полей допусков и средневероятные параметры в посадках.

Подшипник – это конструктивный узел, предназначенный для подвижных соединений деталей и являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью.

Подшипники качения стандартизованы, то есть это наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных предприятиях. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает простой монтаж и замену изношенного подшипника при сохранении рассчитанного или заданного функционального режима в полном объеме.

Подшипники, являясь опорами для подвижных частей, определяют их положение в механизме и несут значительные нагрузки.

Подшипники качения имеют следующие основные преимущества по сравнению с подшипниками скольжения:

- обеспечивают более точное центрирование вала

- имеют более низкий коэффициент трения

- имеют небольшие осевые размеры

К недостаткам подшипников качения можно отнести:

- повышенную чувствительность к неточностям монтажа и установки

- жесткость работы, отсутствие демпфирования колебаний нагрузки (принудительное подавление колебаний)

- относительно большие радиальные размеры

Принято считать:

Внешняя поверхность наружного кольца сопрягается с поверхностью отверстия детали, в которую вкладывается подшипник. Эту деталь принято называть корпусом (на пример корпус редуктора, КПП, вращающая на валу шестерню).

Поверхность отверстия внутреннего кольца сопрягается с цилиндрической, на которую надевается подшипник – она называется вал.

D – наружный диаметр; d – внутенний диаметр; B – ширина колец; 1 – наружное кольцо с дорожкой качения; 2 – тело качение 3 – внутренние кольцо с дорожкой качения; 4 – сепаратор (разделяющий и направляющий тела качения).

1. Маркировка подшипников качения

Система условных обозначений подшипников и размеров регламентируется следующими стандартами:

Согласно ГОСТ 3189-89 описывает 4 диапазона диаметров, обозначение которых имеет специфическое отличия:

- 1 – диаметр до 10 мм (кроме 0,6; 1,5 и 2,5 мм);

- 2 – от 10 до 20 мм;

- 3 – от 20 до 495 мм (кроме 22; 28 и 32 мм);

- 4 – от 500 и более мм.

Для первого диапазона диаметры 0,6; 1,5 и 2,5 мм обозначаются через дробь.

- 1 цифра равняется значению диаметра внутреннего кольца подшипника в мм (шаг один миллиметр);

- 2 цифра равна 5 если диаметр внутреннего кольца подшипника имеет дробное значение.

Для второго диапазона

- 1 и 2 цифры равняется значению диаметра внутреннего кольца подшипника в мм согласно кодировке:

Для третьего диапазона

- 1 и 2 цифра диаметр внутренних колец подшипников с шагом 5 мм (умножаем на 5);

- Для ненормализованных диаметров 3-ья цифра равняется 9. (если диаметр внутреннего кольца не целое число).

Для четвертого диапазона диаметры внутренних колец подшипников указываются в явном виде.

Исключение – диаметры внутреннего кольца 0,6; 1,5; 2,5; 22 ; 28 и 32 мм, маркируются с помощью дроби. Цифра перед дробью указывает серию диаметров.

Серия диаметров 3 цифра

Серия диаметров указывает диаметр внешнего кольца подшипника при неизменном диаметре внутреннего кольца и обозначается в порядке увеличения диаметра наружного диаметра 3 цифра:

Исключение если нет серии ширин в коде, то 7 – нестандартный внешний диаметр; 8 – нестандартный по значению ширины подшипник; 9 – ненормализованный размер.

Тип подшипников 4 цифра

| 0 | Шариковый радиальный |

| 1 | Шариковый радиальный сферический |

| 2 | Роликовый радиальный с короткими цилиндрическими роликами |

| 3 | Роликовый радиальный со сферическими роликами |

| 4 | Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами |

| 5 | Роликовый радиальный с витыми роликами |

| 6 | Шариковый радиально-упорный |

| 7 | Роликовый конический |

| 8 | Шариковый упорный, шариковый упорно-радиальный |

| 9 | Роликовый упорный, роликовый упорно-радиальный |

Радиальные шариковые подшипники– наиболее простые и дешевые. Они допускают небольшие перекосы вала (до 1/4°) и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении.

Радиальные роликовые подшипники благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается. Аналогичное сравнение можно провести и между радиально-упорными шариковыми (рис. 3) и роликовыми (рис. 5) подшипниками.

Самоустанавливающиеся шариковые (рис. 2) и роликовые (рис. 6) подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2…3°). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников (рис. 7) позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник (рис. 8) воспринимает только осевые нагрузки и плохо работает при перекосе оси.

Разновидность конструкции подшипника 5 и 6 цифра.

Указывается тип сепаратора, количество рядов тел вращения, вид тел вращения, применение бортов на кольцах подшипника и т.д.

Серия Ширин 7 цифра

серия ширин 7, 8, 9, 0, 1, 2, 3, 4, 5, 6.

Перечень серий ширин или высот указан в порядке увеличения размера ширины или высоты.

Существует зависимость между серии диаметров и серии шин.

7,8 – особо узкие; 9 – узкие, 0,1 – нормальные; 2 – широкие; 3,4,5,6 особо широкие.

Так же в обозначении важно знать класс точности подшипника (Дополнительное обозначение (слева)) – существует шесть основных классов точности 0 (нормальный), 6, 5, 4, 2, Т и два особо грубых 8 и 7. Самый точный класс – Т, грубый – 0.

- могут быть поставлены подшипники более грубых классов: 8 и 7.

- 0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и шариковых радиальноупорных подшипников;

- 0, 6, 5, 4, 2 – для упорных и упорно-радиальных подшипников;

- 0, 6, 5, 4, 2 – для роликовых конических подшипников.

Кроме того, установлены дополнительные классы точности 8 и 7 грубее класса точности 0 для применения по заказу потребителей в неответственных узлах.

Нули в обозначении не ставятся, если нет слева обозначения значащего символа. Характеристика основных видов нагружения колец подшипников качения.

Во время работы кольца подшипника испытывают различные режимы постоянных и переменных нагрузок, и в результате можно выделить три вида нагружения: местное, циркуляционное и колебательное.

Местное нагружение – на подшипник действует результирующая радиальная нагрузка, которая воспринимается одним и тем же ограниченным участком дорожки качения и передается соответствующему участку посадочной поверхности вала или отверстия.

Кольца, которые попадают под действие местного нагружения, должны монтироваться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, при пусках машины или кратковременных перегрузках, проворачивалось бы на небольшой угол. При этом под воздействие нагрузки подводится новый участок кольца, что обеспечивает более равномерный его износ.

Циркуляционное нагружение – возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки, а также, когда нагрузка вращается относительно неподвижного или подвижного кольца. Действующая на подшипник радиальная нагрузка воспринимается и передается телами качения в процессе вращения последовательно по всей длине окружности.

При циркуляционномнагружении кольцо должно монтироваться по посадке с небольшим натягом, чтобы исключить проскальзывание относительно посадочной поверхности.

Колебательным нагружением – называется такой его вид, при котором неподвижное кольцо подвергается одновременному воздействию постоянной по направлению F и вращающейся Fr, меньшей по величине, радиальных нагрузок. Равнодействующая этих нагрузок совершает колебательное движение относительно неподвижной радиальной силы.

При колебательном нагружении кольцо должно монтироваться по переходной посадке с минимальным натягом для получения возможности проворота кольца в процессе работы с целью обеспечения более равномерного износа.

Вид нагружения кольца подшипника качения существенно влияет на выбор его посадки. Рассмотрим типовые схемы механизмов и особенности работы подшипников в них.

Первая типовая схема.

Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

Вторая типовая схема.

Наружные кольца подшипников вращаются вместе с зубчатым колесом. Внутренние кольца подшипников, посаженные на ось, остаются неподвижными относительно корпуса. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

Третья типовая схема.

Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, – неподвижны. На кольца действуют две радиальные нагрузки, одна постоянна по величине и по направлению Р, другая, центробежная, вращающаяся вместе с валом.

Поля допусков по присоединительным размерам. Методика выбора посадок подшипников качения.

Подшипник качения изготавливается таким образом, что устанавливается в качестве опоры для вращения детали без всякой дополнительной обработки. Следовательно, внутреннее кольцо является готовым посадочным отверстием, а наружное кольцо – готовым посадочным валом.

Классы точности подшипников характеризуются допуском на размер, а для получения посадки необходимо нормировать основное отклонение и направление расположения допуска относительно номинального размера, т.е. нормировать поле допуска.

Основное отклонение посадочного места внутреннего кольца обозначается прописной буквой L, а наружного – строчной буквой l. Поле допуска образуется основным отклонением и допуском соответствующего класса точности. Таким образом, для внутреннего диаметра подшипника установлены поля допусков и квалитеты L8, L7, L0, L6, LХ, L5, L4, L2, LТ, а для наружного диаметра – l8, l7, l0, lХ, l6, l5, l4, l2, lТ.

Наружное кольцо подшипника устанавливается в отверстие корпуса и считается как основной вал, то есть поле допуска кольца l относительно номинального размера расположено вниз от нулевой линии D (рисунок ниже) и посадки вследствие этого подбираются по системе вала.

Как видно из схемы самый грубой допуск на изготовление имеет квалитет 8, а самый точный квалитет Т.

Расположение полей допусков при образовании посадок с подшипниками классов точности 0 и 6 приведено на рисунке ниже.

Если сравнить поля допусков для присоединительных поверхностей, то видно, что допуски для отверстий на один квалитет больше, чем для валов, то есть точность отверстия на 60% меньше чем у вала. Объясняется это тем, что при прочих равных условиях изготовить и проконтролировать отверстие сложнее и дороже чем вал.

В табл. 1 указаны категории и классы точности подшипников, для которых они предусмотрены, и те дополнительные технические требования, которые они устанавливают (таблица дана в сокращении).

Таблица 1 – Посадки шариковых и роликовых радиальных и упорно-радиальных подшипников

- рекомендуются при осевой регулировке колец радиально-упорных подшипников

- •при регулируемом наружном кольце с циркуляционном нагружением радиальноупорных подшипников рекомендуются посадки Js7/l0 и Js7/l6

Одним из условий безупречной работы подшипника является его посадка. Т.е. вид соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворота относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому на ней недопустимы выступы, заусенцы, разные неровности, которые будут снижать грузоподъемность подшипника.

При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

Обозначение посадок подшипников качения на чертежах.

Структура обозначения подшипниковых посадок точно такая же, как и в общей системе допусков и посадок, то есть в виде дроби, когда в числителе указывается поле допуска отверстия, а в знаменателе – поле допуска вала (рисунок ниже).

Хотя традиционно посадки принято записывать в таком виде, стандартом установлены и другие формы обозначений.

Читайте также: