Система допусков и посадок подшипников качения метрология

Обновлено: 07.07.2024

Подшипники качения являются наиболее распространенными изделиями массового производства.

Точность подшипников регламентирована стандартами ГОСТ 520-89 и ГОСТ 3325-85. Установлены следующие классы точности:

Точность подшипников качения влияет на допуски по наружному и внутреннему кольцам, предельные отклонения монтажной высоты, радиальное биение дорожки качения и биение наружной цилиндрической поверхности относительно базового торца.

Класс точности записывают перед условным обозначением подшипника, например:

Поле допуска на изготовление колец образуется сочетанием букв L или l c цифровым индексом класса точности:

L0; L6; L5; L4; L2 – поля допусков на изготовление внутреннего кольца;

l0; l6; l5; l4; l2– поля допусков на изготовление наружного кольца.

Поля допусков посадочных мест – вала и корпуса – принимаются по ЕСДП СЭВ с учетом рекомендаций ГОСТ 3325-85.

Посадки по наружному кольцу выполнены в системе основного вала, т.е. диаметр наружного кольца принят за диаметр основного вала. В каждом классе точности подшипника предусмотрены наборы рекомендуемых по ГОСТ 3325-85 полей допусков корпуса.

Посадки по внутреннему кольцу выполнены в системе основного отверстия. Поле допуска внутреннего кольца расположено в минус от номинального размера. Это вызвано необходимостью получения посадок с гарантированным натягом, который не вызывает чрезмерных деформаций тонкостенных колец. При перевернутом расположении поля допуска отверстия внутреннего кольца требуемые посадки с натягом по внутреннему кольцу достигаются за счет использования стандартных полей допуска вала переходных посадок.

При выборе посадок подшипников качения рекомендуется учитывать следующее:

· тип и класс точности подшипника;

· значение, направление и характер силы, действующей на подшипник;

· жесткость вала и корпуса;

· влияние реальных температур на эксплутационные зазоры или натяги в соединениях: наружное кольцо – корпус, а внутреннее кольцо – вал;

· способ применения подшипника (с затяжкой или без затяжки);

· удобство монтажа и демонтажа соединения;

· вид нагружения беговых дорожек колец подшипника качения: местное, циркуляционное, колебательное [1], (ГОСТ 3325-85).

На сборочных чертежах посадка подшипника качения обозначается дробью, как и для гладких соединений, например: в корпус и т.д., на вал и т.д. Рекомендуемые посадки подшипников качения можно выбрать из таблиц ГОСТ 3325-85.

Качество и долговечность работы подшипников качения во многом зависит не только от точности размера в корпусе и на валу, но также от точности формы и расположения посадочных мест. Поэтому при оформлении чертежей посадочных мест подшипников качения необходимо регламентировать допуск размера, формы, расположения и параметры шероховатости обработанной поверхности (например, рис. Б2 прил. Б).

2.2 Пример выполнения задания на тему «Допуски и посадки

Выбор задания. Из табл. А11 прил. А выбираем исходные данные:

интенсивность радиальной нагрузки PR = 1200 Н/мм;

класс точности подшипника – 6;

виды нагружения колец подшипника:

внутреннего кольца – местное;

наружного кольца – циркуляционное;

режим работы: легкий или нормальный.

Порядок выполнения задания. По условному обозначению подшипника 7000114 определяем его основные размеры [12, c. 191; 9; 31] из табл. А13 прил. А:

D = 110 мм – наружный диаметр;

d = 70 мм – внутренний диаметр;

b = 13 мм – ширина кольца.

В зависимости от размера и класса точности находим предельные отклонения на изготовление колец подшипника [12, c. 60; 9, c. 159]:

для наружного кольца при D = 110 мм, es = 0; ei = –13 мкм;

для внутреннего кольца при d = 70 мм; ES = 0; EI = –12 мкм.

Строим схему расположения полей допуска для наружного и внутреннего колец подшипника (рис. 2.1).

Выбираем посадки подшипника качения в зависимости от вида нагружения. При местном нагружении колец выбираем посадку в табл. А14 прил. А в зависимости от режима работы и конкретного назначения узла подшипника. В нашем примере (при легком или нормальном режиме работы для роликов ленточных транспортеров) принимаем посадку на вал с полем допуска g6. При циркуляционном нагружении колец посадку следует выбирать по табл. А15 прил. А в зависимости от интенсивности нагружения посадочных мест P R и диаметра кольца.

В нашем примере при D = 110 мм и P R = 1200 Н/мм принимаем посадку на корпус с полем N7.

Рисунок 2.1 – Схема расположения полей допуска для наружного

и внутреннего колец подшипника

Определяем предельные отклонения размеров вала и корпуса [19]:

для вала Æ70g6

es = –10 мкм; ei = –29 мкм;

для корпуса Æ110N7

ES = –10 мкм; EI = –45 мкм.

Шероховатость поверхности посадочных мест назначаем по табл. А27 прил. А в зависимости от номинальных диаметров и класса точности подшипника.

В нашем примере:

для вала для корпуса

цилиндрическая поверхность цилиндрическая поверхность

Ra не более 0,63 мкм; Ra не более 1,25 мкм;

поверхность торцов запле- поверхность торцов запле-

чиков Ra не более 1,25 мкм чиков Ra не более 2,5 мкм.

Назначаем допускаемые отклонения формы поверхности посадочных мест на валу и в корпусе. В нашем примере по [24, c. 11] или по табл. А36 прил. А:

для вала для корпуса

отклонения от круглости отклонения от круглости

отклонения профиля про- отклонения профиля про-

дольного сечения 9 мкм; дольного сечения 9 мкм.

На чертеже полученные результаты указываем условным обозначением знаком и отклонения продольного сечения. Определяем допускаемое торцовое биение Δ заплечиков вала и корпуса в зависимости от диаметра колец и класса точности подшипника в работе [23, c. 13, 14] или по табл. А37 прил. А.

В нашем примере:

для вала Δ = 19 мкм; для корпуса Δ = 35 мкм.

Эскизы посадочных мест вала, корпуса и узла выполняем в соответствии с требованием стандартов (см. рис. Б2 прил. Б).

При оформлении эскизов следует учесть, что на сборочных чертежах подшипников качения посадку обозначают дробью, так же как и для гладких соединений.

В нашем примере:

для вала Æ70 ; для корпуса Æ110 .

Выполним анализ посадок подшипников качения в корпус и на вал. Схема расположения полей допусков посадок Æ70 и Æ110 приведена на рис. 2.2.

Посадка в корпус спроектирована в системе основного вала (наружного кольца) с полем допуска l6. Требуемые зазоры (натяги) при сборке достигаются за счет изменения предельных отклонений отверстия корпуса (в нашем случае поле допуска N7). Поля допусков l6 наружного кольца и N7 отверстия корпуса на схеме взаимно перекрываются, т.е. при сборке возможно получение как и зазора, так и натяга. Это случай переходной посадки, и показателями переходной посадки являются наибольшие зазор и натяг. При изготовлении и сборке деталей в серийном, крупносерийном и массовом производстве наиболее вероятными могут быть средний зазор или натяг (S m или N m).

посадка в корпус посадка на вал

Рисунок 2.2 – Схема расположения полей допусков колец подшипника, отверстия корпуса и вала (посадки Æ110 и Æ70 ).

Предельный зазор (натяг) в переходной посадке можно рассчитать по формулам (1.10) и (1.15); средний зазор (натяг) – по формулам (1.23)–(1.24).

В нашем примере – формулы (1.10), (1.15), (1.19), (1.20):

Nmax = es – EI = 0 – (–45) = 45 мкм;

Smax = ES – ei = [(–10) – (–15) = 5 мкм;

= 0,5·[–10 + (–45)] = 0,5·(–55) = –27,5 мкм;

= 0,5·[0 + (–15)] = 0,5·(–15) = –7,5 мкм,

где – координата середины поля допуска отверстия корпуса ( – формула (1.19)),

– координата середины поля допуска наружного кольца ( – формула (1.20)).

Покажем расчетные параметры Nmax, Smax, и на схеме (рис. 2.2). Координаты середин полей допуска наружного кольца и корпуса определяют размер средних диаметров d m и D m. Из схемы следует, что ( > ), т.е. при сборке наружного кольца с d m и отверстия корпуса с D m будет иметь место посадка со средним натягом N m, значение которого можно определить по формуле (1.24):

В нашем примере:

N m = –7,5 – (–27,5) = 20 мкм.

В нашем случае поле допуска g6 вала в сочетании с повернутым полем допуска L6 внутреннего кольца образует на стадии проектирования переходную посадку Æ70 (рис. 2.2). Эту посадку также как в предыдущем примере можно количественно оценить с помощью Nmax, Smaxи S m или N m.

Рассчитаем значения Nmax, Smaxи S m, N m по формулам (1.10), (1.15), (1.19) и (1.20):

Nmax = es – EI = –10 – (–12) = 2 мкм;

Smax= ES – ei = 0 – (–29) = 29 мкм;

= 0,5·[0 + (–12)] = 0,5·(–12) = –6 мкм;

= 0,5·[(–10) + (–29)] = 0,5·(–39) = –19,5 мкм,

где – координата середины поля отверстия внутреннего кольца (см. – формула (1.19));

– координата середины поля вала (формула (1.20)).

Расчеты показывают, что средний диаметр d m вала меньше среднего D m диаметра внутреннего кольца (отверстия), т.е. > . Таким образом, при сборке внутреннего кольца и вала, имеющих средние (вероятностные) диаметры, будет иметь место посадка с зазором S m – формула (1.23):

В нашем примере:

S m = –6 – (–19,5) = – 6 + 19,5 = 13,5мкм.

Вопросы для самоконтроля:

1. Какие классы точности установлены для подшипников качения?

2. На точность каких конструктивных параметров деталей подшипника влияет класс точности подшипника?

3. Как обозначается поле допуска наружного и внутреннего колец?

4. В каких системах выполнены посадки по наружному и внутреннему кольцу и почему?

5. Как записывается посадка при установке подшипника качения в корпус и на вал? Приведите примеры.

6. Какие факторы влияют на выбор посадок подшипников качения в корпус и на вал?

7. Основные требования к точности посадочных мест подшипников качения в корпусе и на валу.

8. Постройте схему расположения полей допусков посадок и покажите на ней предельные зазоры (натяги), а также средний зазор (натяг).

Подшипники качения работают в самых разнообразных эксплуатационных условиях и призваны обеспечивать требуемую точность и равномерность вращения подвижных частей машин, а также обладать высокой долговечностью.

Работоспособность подшипников качения в большой степени зависит от точности их изготовления и характера соединения с сопрягаемыми деталями. Являясь стандартными узлами, подшипники качения имеют полную взаимозаменяемость по присоединительным поверхностям, определяемым наружным диаметром наружного и внутренним диаметром внутреннего колец.

Точность подшипников качения (ГОСТ 520-71, СТ СЭВ 774-77) определяется следующими показателями:

- точностью присоединительных поверхностей, т. е. точностью формы и размеров отверстия диаметром d во внутреннем кольце, цилиндрической поверхности диаметром D наружного кольца и ширины колец В;

- точностью размеров и формы тел качения, а также дорожек качения наружного kн и внутреннего kв колец;

- радиальным биением дорожек качения внутреннего Ri и наружного Rа колец;

- непостоянство ширины колец Uр;

- биением базового торца внутреннего кольца относительно его отверстия Si и наружной поверхности наружного кольца относительно базового торца Sa;

- осевым биением дорожки качения внутреннего Ai и наружного Aa колец относительно базовых торцов;

- шероховатостью посадочных и торцовых поверхностей колец.

В зависимости от перечисленных показателей точности все тип подшипников качения делят на пять классов точности, обозначаемых в порядке повышения точности: 0, 6, 5, 4 и 2.

Класс точности подшипника выбирается исходя из требований, предъявляемых к точности вращения и условиям работы механизма, с учетом того, что с повышением класса точности значительно возрастает стоимость подшипника. Дорогостоящие подшипники высокой точности следует применять только в обоснованных случаях.

В машино- и приборостроении при средних и малых нагрузках, нормальной точности вращения (например, в редукторах общего назначения) обычно применяют подшипники класса точности 0.

Для тех же условий, но при повышенных требованиях к точности вращения используют подшипники класса точности 6. Подшипники классов точности 5 и 4 применяют только при больших скоростях и жестких требованиях к точности вращения, а класса точности 2 – лишь в особых условиях. Класс точности (кроме класса 0) указывают через тире перед условным обозначением подшипника, например: 6 – 310.

ГОСТ 520-71 и СТ СЭВ 774-77 устанавливают также порядок маркировки, упаковки, транспортирования и хранения подшипников, обозначения и определения основных параметров. Кроме того в стандарте приведены методы контроля колец и подшипников в сборе.

Определение годности колец подшипников имеет особенность. Кольца подшипников, находящиеся до монтажа в свободном состоянии, вследствие упругих деформаций могут иметь овальность. Однако кольца могут оказаться годными даже в том случае, когда у данного подшипника наибольший и наименьший диаметры посадочных отверстий выходят за допустимые пределы. Это объясняется тем, что кольца многих подшипников имеют малую толщину, сравнительно легко деформируются и после сборки с валом или корпусом принимают форму круглых цилиндров, имеющих средние диаметры в допустимых пределах.

В связи с этим в таблицах стандартов установлены предельные отклонения на номинальные и средние диаметры. Годными являются кольца, действительные значения средних диаметров которых не выходят за предельные значения средних диаметров.

Допуски и посадки подшипников качения

Система допусков и посадок, принятая для подшипников качения, обеспечивает взаимозаменяемость подшипников качения по их присоединительным размерам D и d, а также необходимое разнообразие посадок.

Эта система, основанная на системе допусков и посадок для гладких цилиндрических соединений, имеет ряд особенностей:

1. Для сокращения номенклатуры подшипников качения значения предельных отклонений, установленных на размеры D и d, зависят только от характера сопряжения подшипников с корпусами и валами.

2. Требуемый характер соединения колец подшипников с деталями механизмов достигается обработкой сопрягаемых поверхностей валов и отверстий в корпусах по предельным отклонениям, при этом для соединения подшипников качения с деталями по наружному кольцу выполняются в системе вала, а по внутреннему – в системе отверстия.

3. Поля допусков наружного и внутреннего диаметров подшипников качения расположены ниже нулевой линии. Таким образом, поле допуска наружного диаметра подшипника занимает такое же положение, как поле допуска основного вала, а поле допуска внутреннего диаметра по сравнению с полем допуска основного отверстия перевернуто относительно нулевой линии.

4. Поля допусков, по которым обрабатываются посадочные поверхности валов и отверстий в корпусах в сочетаниями с полями допусков, установленными на диаметры подшипников, образуют специальные посадки, поскольку в сопряжениях колец с деталями механизмов получают более точные посадки, чем в сопряжениях деталей, обработанных по одинаковым квалитетам Единой системы допусков и посадок (ЕСДП СЭВ).

При выборе полей допусков учитывают тип машины, требования к точности вращения, характер нагрузок (постоянные, переменные, ударные) и другие эксплуатационные условия, а также тип, размеры и условия монтажа подшипников.

На характер соединения подшипников качения с деталями механизмов большое влияние оказывает вид нагружения колец подшипников. Вид нагружения зависит от того, какое кольцо вращается относительно результирующей радиальной нагрузки, действующей на подшипник. Различают три вида нагружения колец: местное, циркуляционное и колебательное.

При местном нагружении кольцо воспринимает радиальную нагрузку, постоянную по направлению, лишь ограниченным участком дорожки качения и передает ее соответственному ограниченному участку посадочной поверхности вала или корпуса.

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее всей посадочной поверхности вала или корпуса.

Колебательное нагружение имеет место, когда подшипник качения нагружен одновременно двумя или несколькими радиальными силами, при этом силы могут быть переменными и постоянными по величине и направлению. В этом случае кольцо подшипника воспринимает равнодействующую нескольких радиальных нагрузок, одновременно воздействующих на ограниченный участок окружности дорожки качения, и передает ее соответствующему ограниченному участку посадочной поверхности корпуса или вала.

При отсутствии особых условий для колец, испытывающих местное нагружение, применяют посадки с зазором или небольшим натягом, а при циркуляционном или колебательном нагружении – неподвижные посадки с натягом или переходные. Это объясняется тем, что при неподвижном закреплении кольца, испытывающего местное нагружение, максимальные напряжения всегда возникают в одной и той же точке его дорожек качения, что приводит к быстрому разрушению подшипника.

Сопряжение с зазором или малым натягом допускает медленное относительное проворачивание сопрягаемых поверхностей и предотвращает локальные перегрузки подшипника.

Для колец, нагруженных циркуляционными нагрузками необходимо обеспечить неподвижное соединение, поскольку в этом случае относительное перемещение сопрягаемых поверхностей приведет к быстрому разрушению мягких деталей механизмов более твердыми поверхностями колец подшипника.

Кроме того, плотная посадка в этом случае повышает точность вращения деталей механизма.

Между телами качения и дорожками качения в работающем подшипнике необходим радиальный рабочий зазор, который влияет на долговечность подшипника, и зависит от действующих нагрузок, рабочей температуры, начального и посадочного зазоров.

Начальным зазором называют зазор, имеющийся в новом подшипнике.

Посадочный зазор образуется в результате деформации колец подшипника после монтажа и влияет на рабочий зазор.

Отсутствие радиального зазора может привести к заклиниванию подшипника и его разрушению, а слишком большой зазор приводит к тому, что тела качения подшипника будут нагружены неравномерно.

На величину этих зазоров влияет характер посадки колец подшипника, поэтому при выборе допусков следует учитывать условия, в которых будет работать подшипник и механизм в целом.

Обозначения посадок подшипников качения на чертежах

На сборочных чертежах и чертежах деталей рядом с номинальным размером указывают условное обозначение поля допуска только поверхности, сопряженной с подшипником, например: Ø42J87 .

Порядок расчета допусков и выбора посадок подшипников качения

Расчет и подбор допусков и посадок для подшипников качения следует производить по исходным данным в следующей последовательности:

Посадка подшипника на вал или в корпус узла, то есть правильная фиксация относительно верхнего или нижнего кольца будет одним из главных условий качественной работы подшипника качения. Поверхность узла или вала должна плотно соприкасаться с самим подшипником, чем обеспечивается полный захват подшипника и снижает потерю мощности подшипника.

Поверхность подшипника должна не иметь никаких неровностей, заусенец, царапин. Наличие такого рода изъянов приведёт к тому, что между подшипником и сопрягаемом узлом будет возникать проскальзывание. Это приведёт к тому, что поверхность подшипника начнёт очень быстро изнашиваться, она будет стремиться в овалу, далее начнётся проскальзывание. Возникают задиры или по другому защемления.

Виды повреждений подшипников качения

Это приводит к преждевременному разрушению подшипника. Стандартизированное изготовление подшипника, которое позволяет менять вышедший из строя подшипник, обеспечивает быстрый и легкий монтаж или замену подшипника.

Проектируя узел, расчёт посадки должен учитывать и конструкцию подшипника, и условия его работы.

Что учитывается в подшипнике при расчетах посадок.

При расчетах учитывается следующее:

1.Точность изготовления подшипника качения.

Если это российский производитель, они должны быть изготовлены согласно ГОСТ 520-89, где указываются следующие классы точности подшипников, указанные в порядке повышения точности:

- 0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

- 0, 6, 5, 4, 2 – для упорных и упорно-радиальных подшипников;

- 0, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников. По запросу могут быть изготовлены подшипники класса точности ниже 0, если подшипник будет применяться в неответственных конструкциях. Могут быть изготовлены дополнительные классы точности для ответственных узлов.

2 . Радиальные зазоры в подшипниках качения

Обозначение радиальных зазоров в ГОСТ24810-81

Зазоры определены стандарты, которые собраны в ГОСТ 24810-81. Здесь установлено, что применяются несколько групп зазоров, которые определяются начиная от начального радиального зазора.

Подшипники со средней величиной зазора Gr относятся к нормальной группе зазоров и никак не обозначаются, за исключением радиальных роликовых с взаимозаменяемыми деталями (для них обозначение дается цифрой 6). Подшипники с увеличенными и уменьшенными радиальными зазорами имеют цифровое обозначение групп зазоров.

- для шариковых радиальных однорядных: 6, нормальная, 7, 8, 9;

- для шариковых радиальных двухрядных: 2, нормальная, 3, 4, 5;

- для роликовых радиальных с короткими роликами: 0, 5, нормальная, 7, 8, 9 (с невзаимозаменяемыми деталями), 1, 6, 2, 3, 4 (с взаимозаменяемыми деталями);

- для роликовых радиальных игольчатых: нормальная, 2;

- для роликовых радиальных сферических однорядных: 2, нормальная, 3, 4, 5;

- для роликовых радиальных сферических двухрядных: 1, 2, нормальная 3, 4, 5;

- для шариковых радиально-упорных двухрядных: 2, нормальная, 3, 4.

- Подшипники роликовые конические относятся к типу регулируемых, у которых радиальный зазор образуется при монтаже узла.

Естественно, что зарубежные подшипниковые компании имеют свои обозначения для подшипников ISO, которые взаимодействуют с российскими в основном для соблюдения принципа взаимозаменяемости.

Существующие виды нагрузок для подшипника

Всего есть три вида нагрузок для всех подшипников качения, хотя он испытывает как переменные так и постоянные нагрузки. В итоге получаем такие нагрузки:

- местная нагрузка;

- циркулярная нагрузка;

- нагрузка от колебательных движений.

Что такое местная нагрузка, это ситуация, при которой на подшипник действует радиальная нагрузка, состоящая из результирующей радиальной нагрузки на какое то одно ограниченное место, например, на дорожку качения. Эта нагрузка передается соответствующему этому участку –участок на посадочной поверхности .

Местная нагрузка.

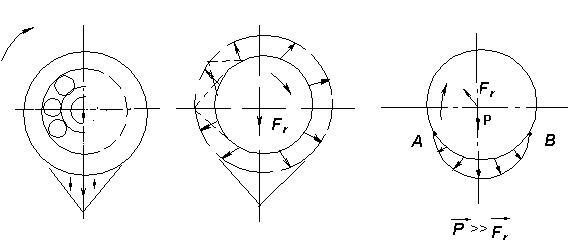

На рисунке показано вращение внутреннего (рис. а) и наружного (рис. б) колец с частотой n. Видно здесь, что нагрузка определяется в одном месте. Если нагрузка при работе подшипника будет, как в этом случае, местной, при проектировании посадочного места нужно учитывать, что натяг должен быть минимальным или со специальным гарантированным зазором. Это дает возможность кольцу проворачиваться на минимальный угол, обеспечивая тем уход од нагрузки в одной точке.

Как работает циркулярная нагрузка?

При циркулярной нагрузке, действующая на подшипник нагрузка радиального направления как воспринимается так и передается по всей поверхности кольца и телами качения в процессе вращения. Эта нагрузка возникает при радиальной нагрузке с относительно неподвижно закрепленного кольца или относительно вращающегося кольца.

Циркулярная нагрузка на элементы подшипника

Приполучаемой подшипником циркулярного нагружения, неподвижное кольцо монтируетсяс небольшим натягом для исключения проскальзывания.

Колебательные нагрузки возникают в тех случаях, когда на неподвижно закрепленное кольцо воздействует как постоянная осевая нагрузка и радиальная нагрузка. Итоговая нагрузка, состоящая из этих двух сил вызывает колебательную нагрузу относительно радиальной силы.

Направление колебательных нагрузок

Действие температур на работу подшипника

Для работ в повышенных температурах используются специальные типы подшипников, изготовленных из специальных сталей. Изготовленные из стандартного материала подшипники теряют свою твёрдость, у них происходит линейное расширение при нагреве. Выходом может быть термообработка(отпуск).

Подшипники для высоких температур маркируются специальным образом, справа от условного обозначения.

Таблица влияния температурина коефициенты

В ниже указанной таблице можно увидеть коэфициенты, на которые умножаются значения выбранной динамической грузоподъемности в зависимости от рабочей температуры подшипника.

Выбор посадки для подшипников качения

При изготовлении подшипника качения подразумевается, что он устанавливается сразу на свое место для использования его в качестве готовой опоры для детали, которая должна вращаться, без подготовительных работ.

Следовательно, внутреннее кольцо является готовым посадочным отверстием, а наружное кольцо — готовым посадочным валом.

Классы точности подшипников характеризуются допуском на размер, а для получения посадки необходимо нормировать основное отклонение и направление расположения допуска относительно номинального размера, т.е. нормировать поле допуска.

Основное отклонение посадочного места внутреннего кольца обозначается прописной буквой L, а наружного – строчной буквой l. Поле допуска образуется основным отклонением и допуском соответствующего класса точности. Таким образом, для внутреннего диаметра подшипника установлены поля допусков L8, L7, L0, L6, LХ, L5, L4, L2, LТ, а для наружного диаметра – l8, l 7, l 0, l Х, l 6, l 5, l 4, l 2, l Т.

Наружное кольцо подшипника устанавливается в отверстие корпуса и считается как основной вал, то есть поле допуска кольца l относительно номинального размера расположено вниз от нулевой линии D и посадки вследствие этого подбираются по системе вала.

Посадка подшипников

Внутреннее кольцо монтируется на валу и поэтому считается основным отверстием, соответственно при подборе и расчете посадок они рассчитываются в системе отверстия. Но проще при выборе посадок руководствуются аналогичными узлами и ориентироваться на них. Это лучше, чем делать сложные расчеты.

Внимание покупателей подшипников

Для всех подшипников качения верхнее отклонение присоединительных размеров принято равным 0. Для наружного диаметра наружного кольца подшипника (Dm) поле располагается аналогично основному валу и с es = 0. Для внутреннего диаметра внутреннего кольца (dm) с ES = 0. Поэтому посадку соединения наружного кольца подшипника с корпусом назначают в системе вала, а посадку соединения внутреннего кольца подшипника с валом – в системе отверстия.

Однако, поле допуска на внутренний диаметр внутреннего кольца подшипника расположено в “-“ от номинального размера, а не в “+” как у основного отверстия “H”, т.е. не в тело кольца.

В ГОСТ 3325-85 основным является нормирование отклонений на средние значения диаметров подшипника: Dm и dm, т.к. кольцо подшипников легко деформируются при запрессовке. Поэтому в дальнейшем будем вести речь только о средних диаметрах.

Рис.2 Схема расположения полей допуска на наружный и внутренний диаметры подшипников качения.

Посадку подшипника на вал и в корпусе выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значений и характера действующих нагрузок.

Различают три вида нагружения колец: местное, циркуляционное, колебательное.

При местном нагружении кольцо воспринимает постоянную по направлению радиальную нагрузку (например, вес P) и передает ее посадочной поверхности (ограниченному участку). (Рис.3 а)

| а) при местном нагружении, кольцо не вращается (натяжение приводного ремня, сила тяжести конструкции) | б) при циркуляционном нагружении (кольцо вращается) | в) при колебательном нагружении (кольцо не вращается) |

Такое нагружение возникает, когда кольцо не вращается относительно нагрузки.

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно всей поверхностью (окружностью дорожки качения) и передает ее всей посадочной поверхности вала или корпуса. Такое нагружение кольца получается при его вращении и постоянно направленной нагрузке Р, или при радиальной нагрузке, вращающейся относительно кольца Мкр (Fr) (Рис. 3б).

При колебательном нагружении не вращающееся кольцо воспринимает нагрузку определенным участком дорожки качения и передает ее ограниченному участку посадочной поверхности, т.е. нагрузка колеблется между некоторыми точками (Р >> Fr).

Выбор посадок : посадку следует выбирать так, чтобы вращающееся кольцо подшипника было смонтировано с натягом , исключающим возможность проскальзывания этого кольца по посадочной поверхности в процессе работы. Другое кольцо должно быть установлено с зазором. Посадку с зазором назначают для кольца, которое испытывает местное нагружение. Кольцо при такой посадке под действием толчков и вибрации постепенно проворачивается, благодаря чему износ беговой дорожки происходит более равномерно по все окружности кольца и срок службы подшипников увеличивается.

Посадку с натягом назначают для колец, которые испытывают циркуляционное нагружение, иначе происходит развальцовка посадочной поверхности.

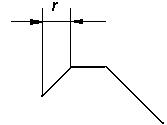

При циркуляционном нагружении колец подшипников посадки выбирают по интенсивности радиальной нагрузки pR на посадочную поверхность

pR=,

где Р – радиальная составляющая нагрузки на опору;

В – ширина кольца;

r – величина монтажной фаски на кольце.

Динамический коэффициент k1 зависит от характера нагрузки. При умеренных толчках и вибрации (У) k1=1, при сильных толчках и вибрации (Т) k1=1,8.

Коэффициент k2 учитывает ослабление натяга при полом вале или тонкостенном корпусе. При сплошном вале k2= 1.

k3 учитывает степень неравномерности распределения радиальной нагрузки для двухрядных конических роликоподшипников или сдвоенных шарикоподшипников и зависит от отношения

где А – осевая сила;

α – угол охвата тел качения.

Требования, предъявляемые к поверхностям сопрягаемым с подшипниками качения.

Для обеспечения равномерности натяга и зазора нецилиндричность отверстий, валов не должна превышать:

- 30% от допуска – для 0,6 классов;

- 20% от допуска – для 5,4 классов;

- 50% от допуска – для 2 класса (из-за малого допуска).

Отклонения от соосности в радиусном выражении:

- 60% от допуска – для 0,6 классов;

- 40% от допуска – для 5,4 классов;

- 60% от допуска – для 2 класса.

- (или степень точности допуска расположения на 1 меньше номера квалитета)

Шероховатость поверхности и торцевое биение заплечиков выбираются по ГОСТ 3325-85 в зависимости от размеров и класса точности подшипника.

Одним из основных параметров подшипника качения является его радиальный зазор между телами качения и беговыми дорожками. При выборе посадок со значительными натягами, следует определять величину зазора, для исключения заклинивания тел качения.

Величина радиального зазора G = Gm - Δd1 НБ,

где Gm = - средний первоначальный зазор;

Gmax, Gmin – наибольший и наименьший радиальные зазоры;

Δd1 НБ – диаметральная деформация беговой дорожки кольца после посадки его на сопрягаемую деталь с натягом.

d0 = dm + - приведенный наружный диаметр внутреннего кольца подшипника;

D0 = Dm - - приведенный внутренний диаметр наружного кольца подшипника.

Если G ≥ 0 заклинивания тел качения не будет, при G

Читайте также: