Способы посадки лопаток турбин

Обновлено: 18.09.2024

Лопатки являются самыми ответственными в то же время напряженными деталями турбин. Стоимость изготовления лопаточного аппарата составляет до 35% стоимости всей турбины. По своему назначению лопатки делятся на рабочие подвижные, закрепленные на роторе и направляющие — неподвижные, закрепленные в корпусе.

Лопатка (рис. 15) состоит из трех частей: корня или хвоста 1, служащего для закрепления в роторе или корпусе, рабочей части 2, омываемой паром и вершины 3.

Вершина лопатки либо представляет собой шип, на который насаживается бандаж, либо утоняется, либо, наконец, делается в виде полки.

Поперечное сечение лопатки в пределах ее рабочей части называется профилем лопатки. Лопатка имеет вогнутую и выпуклую часть профиля. Грань лопатки со стороны входа пара называется входной кромкой, а со стороны выхода — выходной кромкой.

Как рабочие, так и направляющие лопатки в зависимости от их профиля, делятся на активные и реактивные. У активных лопаток профиль близок к симметричному (рис. 16,а), у реактивных лопаток профиль несимметричный (рис. 16,б), благодаря чему между лопатками образуется сходящийся канал. Активные профили имеют значительную толщину, в то время как реактивные относительно тонки и по внешнему виду напоминают профиль крыла самолета.

Рисунок 15 – Активная и реактивная фрезерованные лопатки

Рис. 16. Профили активной и реактивной лопаток

Высоты лопаток судовых турбин колеблются от 10 мм в первых ступенях ТВД до 500 мм в последней ступени ТНД. Наиболее употребительны ширины лопаток — от 14 до 60 мм. У некоторых конструкций турбин количество лопаток на одном диске бывает до 700 штук.

Для образования промежутков (каналов)- между лопатками, по которым идет пар, служат так называемые вставки 4 (промежуточные тела, рис. 17) или же лопатки делаются с утолщенными ножками.

Рисунок 17 - Цельнотянутые лопатки

По способу изготовления лопатки делятся на цельнокатаные, полуфрезерованные, фрезерованные, прессованные и литые.

Цельнокатаные или цельнотянутые лопатки (рис. 17) делаются из прокатанных профильных полос (светлокатаных профилей), полученных в результате горячей или нескольких холодных прокаток. Механическая обработка этих лопаток ограничивается фрезеровкой хвоста и вершины (могут быть и другие несложные операции, например, сверловка отверстий под проволоку и т. п.). Вставки у этих лопаток делаются отдельно. Применяются такие лопатки при небольших окружных скоростях.

Полуфрезерованные лопатки делаются из более толстых холоднокатаных профильных полос. Спинка такой лопатки фрезеруется. Вставка обычно частично выполняется заодно с лопаткой.

Лопатки этого типа пригодны для повышенных окружных скоростей.

Фрезерованные (рис. 15) лопатки изготовляются вместе со вставками (с утолщенным хвостом, занимающим все место вставки) из горячекатаной полосовой стали прямоугольного и ромбического сечений и применяются для тяжелонагруженных лопаток. Изготовление этих лопаток обходится значительно дороже, чем тянутых.

В целях экономии дорогостоящего металла и удешевления производства в последнее время лопатки с утолщенным хвостом стали изготавливать способом прессования и литья.

Производство заготовок лопаток методом прессования применяется при изготовлении больших количеств лопаток одинаковых профилей и производится на гидравлических прессах. Полученные таким способом заготовки лопаток фрезеруются, шлифуются и полируются.

Производство заготовок методом точного литья дает возможность получить лопатки любой сложной конфигурации.

Литые лопатки для повышения прочности обрабатываются на дробеструйных установках, а для повышения механических качеств подвергаются термической обработке. Механическая обработка литых лопаток обычно ограничивается фрезеровкой хвоста и шлифовкой, а также полировкой рабочей поверхности лопаток.

Крепление лопаток

Крепление лопаток в роторе производится различными способами. Все эти способы крепления (хвостовики) можно разделить на два основных типа:

1. Крепление погруженного типа, когда хвостовики лопаток заводятся в специальные выточки в ободе диска или барабана.

2. Крепление верхового типа, когда хвостовики лопаток надеваются верхом и закрепляются на соответствующем гребне диска, а обод диска получается облегченным.

В то же время, крепления лопаток можно классифицировать в зависимости от вида перемещения лопатки перед постановкой ее на штатное место в роторе: на окружные, осевые и радиальные.

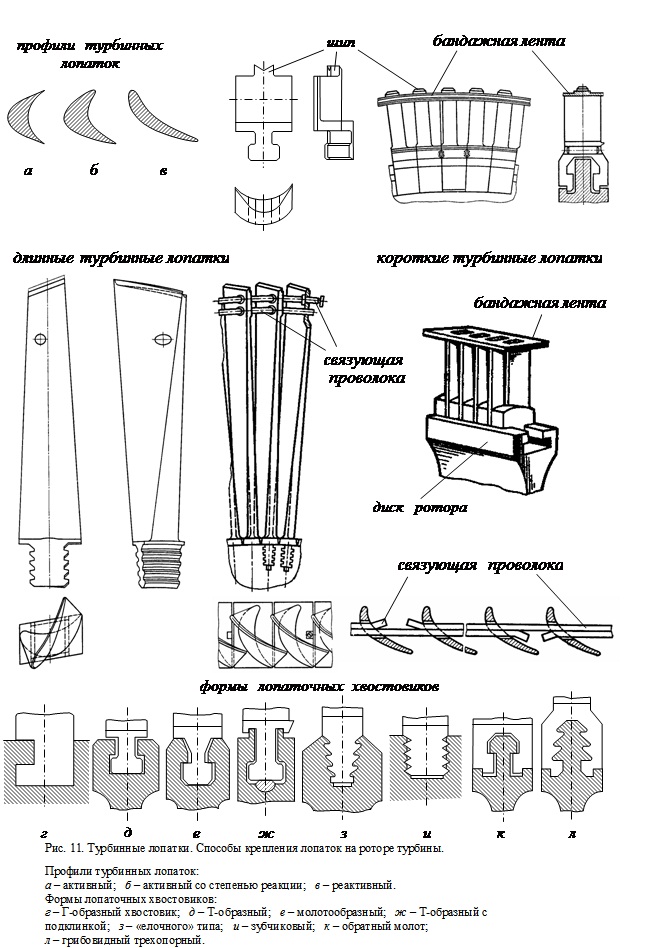

Часто встречающиеся формы лопаточных хвостовиков изображены на рис. 18.

Рисунок 18 - Формы лопаточных хвостовиков:

г – с боковым вырезом (Г-образный); д – Т-образный; е – молотообразный; ж – Т-образный с подклинкой; з – елочка; и – зубчиковый; к – обратный молот; л – грибовидный трехопорный.

Для сильно нагруженных рабочих лопаток используют их верховые крепления (вильчатые хвостовики), которые представлены на рисунке 19.

Рисунок 19 – Верховые крепления лопаток:

а – при одном гребне на диске; б – при двух гребнях на диске

Рисунок 20 – Хвостовики для лопаток осевых компрессоров:

Хвостовики с одним боковым вырезом имеют направляющие лопатки; хвостовики зубчиковые, Т-образные, а также типа ласточкин хвост имеют как направляющие, так и рабочие лопатки. Хвостовики типа ласточкин хвост, Т-образный и молотообразныйпредназначены для небольших и средних нагрузок. Зубчиковые крепления — для обычных средних и повышенных нагрузок. Наконец, крепления по типу обратный молот, елочка, верховые и грибовидный трехопорный - для весьма нагруженных лопаток.

В целях борьбы с вибрацией под влиянием воздействия струй пара концы активных лопаток обычно скрепляются бандажной лентой, надеваемой на шипы 6 (рис. 17), которые затем расклепываются. Бандажная лента состоит по окружности из нескольких отрезков, между которыми имеются зазоры (порядка 1—2 мм) для теплового расширения. Концы отрезков иногда припаиваются к лопаткам.

В последнее время некоторое распространение получил способ крепления бандажа к лопаткам с помощью сварки. Иногда, обычно в случае больших окружных скоростей, каждая лопатка изготавливается за одно целое с бандажной полкой (рис.21). Смыкаясь, эти полки образуют сплошное кольцо — бандаж.

Рисунок 21 – Рабочие лопатки газовых турбин:

а, б – газоохлаждаемые лопатки; в – лопатка с бандажной полкой;

г – крепление рабочих лопаток в доске газовой турбины;

1 – хвостовик лопатки (типа елочка); 2 – перо лопатки;

3 – бандажная полка с уплотнительными гребнями

В реактивных турбинах давление пара по обе стороны лопаток неодинаково, вследствие этого часть пара протекает через радиальные зазоры между рабочими лопатками и корпусом, а также направляющими лопатками и ротором, не совершая работы. В целях уменьшения протечки пара эти радиальные зазоры делаются весьма малыми. При этом не исключена возможность задевания лопаток за корпус или ротор (например, при неравномерном расширении отдельных частей турбины, короблении и т. п.). Чтобы в этом случае предотвратить аварию концы реактивных лопаток заостряют (рис. 15), вследствие чего при задевании о корпус или ротор они легко стачиваются. У таких лопаток ленточные бандажи обычно не ставятся. Их назначение выполняет связующая проволока, которую пропускают через отверстия или сделанные в верхних частях лопаток вырезы, и затем припаивают к лопаткам серебряным припоем (рис.22). Между отдельными отрезками проволоки, как и у ленточного бандажа, делаются тепловые зазоры. Длина отрезков проволоки колеблется от 20 до 400 мм, диаметр проволоки принимается от 4 до 9 мм, в зависимости от ширины лопаток.

У коротких реактивных лопаток высотой меньше 30 мм связующей проволоки обычно не ставят. При наличии высоких активных или реактивных лопаток в дополнение к ленточному бандажу или верхнему ряду связующей проволоки добавляется, в зависимости от высоты лопаток, еще один-два ряда связующей проволоки.

Скрепление между собой тем или иным способом группы лопаток образует так называемый лопаточный пакет. В пакет обычно входит 6—12 лопаток. Пакеты друг с другом не связаны и могут свободно колебаться во всех направлениях. Иногда для уменьшения размаха колебаний пакетов между соседними пакетами ставятся проволочные мостики.

Рисунок 22 – Установка связующих проволок на рабочих лопатках

Для возможности ввода лопаточных хвостов погруженного типа в пазы ротора (или корпуса) в последних делается уширение (колодец) . Лопатки и вставки поочередно заводят в это уширение и прогоняют по окружности до надлежащего места. После набора всех лопаток и вставок уширение заделывается замками. При больших диаметрах ротора число замков увеличивается до двух и даже до трех.

Вопросы для самоконтроля

1. Что такое парциальный впуск рабочего тела в турбинной ступени?

2. Дайте определение степени парциальности турбинной ступени.

3. Назовите способы формирования сопловых аппаратов первых ступеней паровых турбин.

4. Каково назначение диафрагм паровых турбин?

5. Назовите способы крепления диафрагм в корпусе паровой турбины.

6. Как перемещается рабочая лопатка турбины в режиме выработки механической энергии?

7. Чем отличаются профили рабочих лопаток активных турбинных ступеней от профилей рабочих лопаток реактивных турбинных ступеней?

8. Что такое бандаж и каково его назначение?

9. Дайте классификацию хвостовиков турбинных лопаток.

10. Перечислите формы лопаточных хвостовиков.

11. Каково назначение связующих проволок на рабочих лопатках турбин?

Роторы судовых турбомашин

Под ротором понимается совокупность всех вращающихся частей турбины или компрессора.

По способу изготовления роторы разделяются на цельнокованые и составные, а по конструкции – на дисковые, барабанные и комбинированные.

Цельноковаными изготовляют роторы паровых и газовых турбин, а иногда и осевых компрессоров газотурбинных двигателей промышленного типа. Цельнокованые роторы просты в изготовлении, надежны в условиях переменных режимов работы двигателей. Недостаток их – трудность получения доброкачественных поковок большого диаметра.

На рисунке 7 показана паровая турбина с цельнокованым ротором. Вдоль оси ротора, по всей его длине, выполнено сверление, которое используется для контроля качества поковки перед началом ее механической обработки.

Составными изготовляют роторы мощных паровых турбин, роторы газовых турбин и осевых компрессоров. Достоинства составных роторов заключаются в возможности использования для изготовления их отдельных частей стали разных марок, получения жесткой облегченной конструкции из дисков без центрального сверления, допускающих высокую окружную скорость. Составные дисковые роторы позволяют иметь неразъемный корпус и изготовить ротор большого диаметра.

На рисунке 23 показан составной ротор паровой турбины реактивного типа. Ротор выполнен из двух цельнокованых частей, соединенных с помощью посадки и резьбовых шпилек. Такая конструкция ротора позволила выполнить его облегченным, удалив часть металла из внутренней части поковки.

Рисунок 23 – Составной ротор паровой турбины,

выполненный из двух цельнокованых частей

Составной ротор может быть сборным или сварным. В первом случае он состоит из отдельных дисков, насаженных на вал или соединенных между собой и с валом при помощи стяжных болтов и стопорных штифтов, во втором отдельные части ротора (валы, диски) соединяют при помощи сварки.

В паровых турбинах дисковая конструкция ротора является характерной особенностью для активных турбин, а барабанная – для реактивных. В настоящее время такие роторы изготовляют цельноковаными. В газовых турбинах наибольшее распространение нашли сборные дисковые роторы, в осевых компрессорах, как правило, применяются составные барабанные роторы, состоящие из отдельных частей, сборных или сварных дисков.

На рисунке 24 представлены составные наборные роторы осевых компрессоров с центральной стяжкой

В газовых турбинах широко используется консольное крепление диска газовой турбины к ротору компрессора. При таком креплении необходимо разгрузить соединительные болты от срезывающих усилий. Это достигается тем, что посадка диска на фланце ротора компрессора осуществляется на шлицах или диск насаживают на фланец с небольшим натягом и соединяют с ним радиальными штифтами. Радиальные штифты используют и при соединении между собой дисков в сборном роторе осевого компрессора с центральной стяжкой дисков одним болтом (рис 25). Часто вместо радиальных штифтов для разгрузки стяжных болтов применяют торцевые шлицы (рис. 26).

Рисунок 24 – Наборные роторы осевых компрессоров

с центральной стяжкой:

а – барабанная конструкция; б – дисковая конструкция

Рисунок 25 – Фиксация диска радиальным штифтом

Рисунок 26 – Соединение дисков газовой турбины

с помощью торцевых шлицев

Рисунок 27 – Наборные роторы с периферийной стяжкой дисков:

а – ротор компрессора; б – ротор компрессора и турбины

Наборные роторы с периферийной стяжкой дисков несколькими болтами позволяют получить более жесткую конструкцию, обеспечивающую повышенную прочность, так как диски изготовляются сплошными без центрального отверстия (рис. 27 б).

На рисунке 28 показан составной сварной ротор паровой турбины реактивного типа, а на рисунке 29 - сварно-наборный ротор турбокомпрессора. Этот ротор состоит из вала 1, рабочего колеса компрессора 2, насаженного на вал, диска 3 газовой турбины, сваренного с валом, и рабочих лопаток 4, приваренных к диску.

Рисунок 28 – Составной сварной ротор паровой турбины

Рисунок 29 – Сварно-наборный ротор турбокомпрессора

для наддува дизелей.

Диски роторов судовых турбомашин изготовляются сплошными и с центральным отверстием. По форме диски могут быть плоскими, коническими, гиперболическими, равного сопротивления и комбинированными (рис 25, рис. 30). В дисках равного сопротивления напряжения в любом радиальном сечении имеют одно и то же значение.

Рисунок 30 – Диски роторов судовых турбомашин:

а – плоский; б – конический; в – диск равного сопротивления

Вопросы для самоконтроля

1. Как классифицируются роторы по способу изготовления?

2. Перечислите преимущества цельнокованых роторов.

3. Перечислите преимущества составных роторов.

4. Какие типы дисков используются в судовых турбомашинах?

5. Что такое диск равного сопротивления?

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Главное меню

Судовые двигатели

Главная Судовые паровые турбины Детали судовых паровых турбин Рабочие и направляющие лопатки турбины

Лопаточный аппарат турбины состоит из неподвижных направляющих и подвижных рабочих лопаток и предназначен для наиболее полного и экономичного преобразования потенциальной энергии пара в механическую работу. Направляющие лопатки, установленные в корпусе турбины, образуют каналы, в которых пар приобретает необходимую скорость и направление. Рабочие лопатки, расположенные на дисках или барабанах ротора турбины, находясь под действием давления пара, возникающего в результате изменения направления и скорости его струи, приводят вал турбины во вращение. Таким образом, лопаточный аппарат является наиболее ответственной частью турбины, от которого зависит надежность и экономичность ее работы.

Рабочие лопатки имеют разнообразную конструкцию. Нa рис. 17 показана лопатка простого типа, состоящая из трех частей: хвоста или ножки 2, с помощью которых лопатку крепят в ободе диска 1 , рабочей части 4 , находящейся под действием движущейся струи пара, и вершины 6 для закрепления ленточного бандажа 5, которым связывают лопатки с целью создания достаточной жесткости и образования канала между ними. Между ножками лопаток устанавливают промежуточные тела 3. Чтобы предотвратить возникновение температурных напряжений при прогреве и охлаждении турбины, бандажом связывают отдельные группы лопаток, оставляя зазор между бандажами 1—2 мм.

Задняя сторона лопатки называется спинкой; грань со стороны входа пара называется входной кромкой, а грань со стороны выхода пара — выходной кромкой лопатки. Поперечное сечение лопатки в пределах ее рабочей части называется профилем лопатки. По профилю различают активные и реактивные лопатки (рис. 18). Угол ? 1 называется входным, а угол ? 2 — выходным углом лопатки. У активных лопаток турбин прежней постройки (рис. 18, а) профиль почти симметричный, т. е. входной угол мало отличается от выходного. В реактивных лопатках (рис. 18, б ) профиль несимметричный, выходной угол значительно меньше входного. Для повышения эффективности работы лопаток входные кромки профилей закругляют, а каналы, образованные профилями, выполняют сходящимися. Современные профили активной и реактивной лопаток с обтекаемой входной кромкой показаны на рис. 18, в и г .

Основные характеристики профиля лопаток следующие:

— средняя линия профиля — геометрическое место центров окружностей, вписанных в профиль;

— геометрические углы: входа ? 1 л — угол между касательной к средней линии при входе и осью решетки; ? 2 л — то же при выходе;

— углы входа и выхода потока пара: ? 1 — угол между направлением потока пара при входе на рабочую лопатку и осью; ? 2 — то же при выходе;

— угол атаки i — угол между направлением потока пара при входе на рабочую лопатку и касательной к входной кромке по средней ЛИНИИ, Т. е. i = ? 1л – ? 1 ;

— хорда профиля b — расстояние между концами средней линии;

— угол установки ? У — угол между хордой профиля и осm. решетки;

— ширина профиля В — размер лопатки по направлению оси турбины;

— шаг t — расстояние между сходственными точками соседних профилей.

Геометрические характеристики активных и реактивных профилей рабочих и направляющих лопаток приводится в нормалях для лопаток судовых турбин (табл. 1, 2).

Размеры лопаток колеблются в широких пределах. В судовых турбинах высота лопаток первых ступеней ТВД небольшая (от 10 мм), а последних ступеней ТВД достигает 400 мм. Ширина лопаток может быть 14—60 мм. Для уменьшения веса и снижения напряжений от центробежных сил длинным лопаткам придают ширину и толщину, постепенно уменьшающуюся от ножки к вершине. На длинных лопатках бандаж обычно не ставят, а для получения большей жесткости лопатки скрепляют связной проволокой в пакеты по 5—10 лопаток.

По способу изготовления лопатки можно разделить на две группы:

1) изготовленные штамповкой из листового материала (толщиной 1—2 мм) или из прокатанных профильных полос (светло- катаных профилей); промежуточные вставки для этих лопаток выполняются отдельно;

2) изготовленные как одно целое с промежуточными вставками путем фрезерования катаных, тянутых, кованых или литых заготовок.

На рис. 17 показаны лопатки, выполненные из прокатанных профильных полос с отдельными вставками. Механическая обработка таких лопаток сводится к фрезерованию ножки и вершины. Эти лопатки имеют постоянный профиль и применяются для небольших окружных скоростей. Для повышенных окружных скоростей используют полуфрезерованные лопатки из более толстых холоднокатаных профильных полос. В таких лопатках вставка частично выполняется заодно с ними и спинка фрезеруется.

Па рис. 19 изображены различные конструкции цельнофрезерованных лопаток, изготовленных совместно со вставками из горячекатаной полосовой стали прямоугольного и ромбического сечений. Перевязка лопаток (рис. 19, а) осуществляется бандажной лентой. Для больших окружных скоростей лопатку изготовляют как одно целое с бандажной полкой (рис. 19, б ). Смыкаясь, полки образуют сплошное кольцо—бандаж. Как уже отмечалось выше, ширина и толщина длинных лопаток постепенно уменьшается от ножки к вершине (рис. 19, в). Для обеспечения безударного входа пара по всей высоте длинные лопатки иногда выполняют с переменным профилем, у которых угол входа постепенно увеличивается. Такие лопатки называются винтовыми.

По способу крепления на дисках или барабанах различают лопатки двух типов:

1) с погруженной посадкой, у которых хвосты заведены внутрь специальных выточек в ободе диска или барабана;

2) с верховой посадкой, у которых хвосты надеты верхом на гребень диска и закреплены.

На рис. 20 показаны наиболее распространенные формы лопаточных хвостов.

Хвосты 3—11 применяют для крепления направляющих и рабочих лопаток. Хвосты типа 6 используют в современных турбинах сухогрузных судов и танкеров. Хвост 11 делают примерно такой же ширины, что и рабочую лопатку, его применяют для крепления реактивных лопаток. Крепление с верховой посадкой целесообразно для длинных лопаток, подвергающихся действию значительных усилий.

Лопатки с погруженной посадкой крепят также в индивидуальных осевых канавках с помощью сварки. Эти крепления обеспечивают замену любой из лопаток, а также позволяют получить лучшие вибрационные характеристики и наименьший вес лопаток и диска. Крепление лопаток на диске при помощи сварки показано на рис. 21. Плоский хвост 2 лопатки 1 входит в канавку обода диска и приваривается к нему с двух сторон. Для большей прочности лопатки дополнительно скрепляют с диском заклепками 3 и в верхней части сваривают попарно бандажными полками 4. Крепление при помощи сварки повышает точность установки лопаток, упрощает и снижает затраты на их сборку. Приварка лопаток находит применение в газовых турбинах.

Для установки лопаточных хвостов на окружности лопаточного венца обычно делают один-два выреза (замковое отверстие), закрываемые замком. При креплении лопаток с верховыми хвостами типа ЛМЗ в индивидуальных прорезях и с помощью сварки замковые отверстия и замки не требуются.

Обычно лопатки набирают с двух сторон замкового отверстия независимо от количества замков. На рис. 22 изображены некоторые конструкции замков.

На рис. 22, а в районе замка срезаны заплечики обода диска (показаны пунктиром), удерживающие Т-образный хвост. Лопатки, примыкающие к замковой вставке, во многих конструкциях прошиты штифтами и припаены к своим промежуточным вставкам. Замковую вставку забивают между прилегающими лопатками. Через имеющееся в щеке диска отверстие сверлят отверстие в замковой вставке, в которое и забивают заклепку. Концы заклепки расклепывают. На рис. 22, б замок представляет собой вставку 2, закрывающую боковой вырез в ободе диска и прикрепленную винтами 1 . На рис. 22, в показан замок двухвенечного колеса. Вырез для установки замковых лопаток 1 делают в средней части обода диска между лопаточными канавками. Замковые лопатки крепят двумя планками 2, разгоняемыми клином 4, который крепится к ободу винтом 3. К недостаткам приведенных конструкций замков следует отнести ослабление обода вырезами и отверстиями для винтов. На рис. 22, г показан замок с расклинкой конструкции ЛМЗ. Замковые лопатки 2 и 3 изготовляют с выступами внизу, заходящими под хвосты соседних лопаток 1 и 4. После установки подкладки 7, стального клина 6 и подгонки замковой вставки 5, имеющей вырез в нижней части, вставку загоняют между замковыми лопатками.

Замок, конструкция которого показана на рис. 22, д, применяют для реактивных лопаток. Замковый вырез в ободе отсутствует. Лопатки с хвостовиками зубчикового типа заводят в паз ротора в радиальном направлении. Затем поворачивают на 90° с таким расчетом, чтобы зубчики входили в соответствующие канавки в ободе, и перемещают по окружности до места установки. После установки всех лопаток заводят замковую вставку, состоящую из двух частей 1 и 4, разгоняемых клипом 3. Клин удерживается отчеканенными выступами 2.

Хвостовики верхового типа позволяют получить сравнительно простую конструкцию замков. На рис. 22, е показан замок для хвостовика типа обратный молот. Замковая лопатка 5 имеет хвостовик с плоской прорезью, который надевается на реборд 4 обода 1 диска и крепится к нему, заклепками 3 . В месте установки замковой лопатки заплечики 2 (показаны штриховой линией) срезаны.

Лопатки турбины под действием парового потока пара из сопел могут совершать колебания: 1) в плоскости вращения диска — тангенциальная вибрация; 2) в плоскости, перпендикулярной вращению диска,— осевая вибрация; 3) крутильные. Осевая вибрация лопаток связана с вибрацией дисков. Крутильные колебания лопаток характеризуются интенсивными колебаниями их вершин.

Надежность работы лопаточного аппарата зависит от величины и характера вибраций, возникающих как в лопатках, так и в дисках, па которых они закреплены. Кроме того, лопатки, являясь упругими телами, способны вибрировать с собственными частотами. Если собственная частота колебаний лопаток равна или кратна частоте внешней силы, вызывающей эти колебания, то возникают так называемые резонансные колебания, не затухающие, а непрерывно продолжающиеся до прекращения действия силы, вызывающей резонанс, или до изменения ее частоты. Резонансные колебания могут вызвать разрушение рабочих лопаток и дисков. Чтобы избежать этого, облопаченные диски современных крупных турбин до установки на вал подвергают настройке, посредством которой изменяется частота их собственных колебаний.

В целях борьбы с вибрацией лопатки скрепляют в пакеты бандажной лентой или проволокой. На рис. 23 показано крепление лопаток связной проволокой, которую пропускают через отверстия в лопатках и припаивают к ним серебряным припоем. Как и бандажная лента, проволока но окружности состоит из отдельных отрезков длиной от 20 до 400 мм, между которыми возникают тепловые зазоры. Диаметр связной проволоки в зависимости от ширины лопатки принимают 4—9 мм.

Для уменьшения амплитуды колебаний пакетов между ними ставят демпферную проволоку 2 (мостик), ее припаивают к двум- трем крайним лопаткам одного пакета, и она свободно проходит через концевые лопатки соседнего сегмента. Возникающее трение проволоки о лопатки при вибрации пакета уменьшает амплитуду колебаний. С помощью отверстий 1 упрощается установка мостика. Материал для изготовления лопаток должен обладать достаточной стойкостью при высокой температуре и хорошей механической обрабатываемостью, быть коррозионно и эрозионно устойчивым. Лопатки, работающие при температуре пара до 425° С, изготовляют из хромистых нержавеющих сталей марок 1X13 и 2X13 с содержанием хрома 12,5—14,5%. При более высоких температурах (480—500° С) используют хромоникелевые нержавеющие стали с содержанием никеля до 14%. Лопатки, работающие при температуре пара 500—550° С изготовляют из аустенитных сталей ЭИ123 и ЭИ405 с содержанием никеля 12—14% и хрома 14—16%. Литые лопатки выполняют из стали 2X13. Материалом для вставок служит углеродистая сталь марок 15, 25 и 35, для бандажной ленты, связной проволоки, заклепок к лопаткам и заклепок замков — нержавеющая сталь 1X13.

Для пайки бандажных лент и связной проволоки применяют серебряный припой марок ПС Р 45 и ПС Р 65 с содержанием серебра соответственно 45 и 65%.

Мы используем только мощные серверы DELL с высокопроизводи-тельными SSD-дисками, поэтому у ваших сайтов не будет проблем со скоростью работы.

Наша служба поддержки работает 24 часа в сутки без выходных и праздников. Время реакции в любое время суток не превышает 10 минут. Все наши сотрудники прошли строгий отбор и имеют высокую квалификацию.

В статье описаны различные конструктивные особенности лопаток паровых турбины.

рабочие лопатки турбин

Лопатки изготавливаются за одно целое с участком бандажа и поступают на сборку в виде шкета из двух лопаток, сваренных между собой по бандажу и хвосту. При наборке лопаток на диск между бандажами каждой пары лопаток выдерживается зазор от 0,3 до 0,8 мм.

облопачивание ступеней скорости

Пояснения к рисунку

- 1 - рабочие и направляющие лопатки ступеней скорости

- 2 и 3 – пакет рабочих лопаток

- 4 и 5 – пакет замковых лопаток

- 6 – вид сверху на бандажи сварных пакетов рабочих лопаток с замковым пакетом

- 7 – положение хвостов лопаток в пазу диска и следы краски при пригонке пакетов лопаток между собой

- 8 и 9 – хвосты замковых лопаток

Заведенные в пазы диска эти лопатки, изготовленные из аустенитной стали, обладающей большим коэффициентом теплового расширения, чем материал ротора, могут иметь незначительную качку. Иногда для исключения качки под каждый пакет отдельными кусками подкладывается лента из мягкой стали (размер ленты 23 X 2 мм), причем лента пригоняется таким образом, чтобы хвосты плотно прилегали снизу к щекам диска в местах, указанных на поз. 7.

Хвосты лопаток между отдельными пакетами пригоняются по краске так, чтобы расположение отпечатков соответствовало показанному на поз. 7. Не допускаются зазоры между двумя пакетами в заштрихованных местах. В середине же между заштрихованными местами зазор составляет до 0,1 мм.

Каждый ряд лопаток имеет два замковых пакета (поз. 4 и 5). Хвосты замковых лопаток ступени скорости и их крепление на диске с помощью заклепок показаны на поз. 8.

Для получения наибольшей плотности хвосты лопаток замковых пакетов тщательно припиливаются к поверхности хвостов соседних пакетов и сажаются на место втугую ударами молотка. Боковой зазор между лопатками и щеками диска должен составлять 0,02—0,05 мм. Максимальное отклонение от шага замкового пакета не должно превосходить 2 мм.

Каждый замковый пакет крепится четырьмя заклепками из стали 25ХМФА, как показано на поз. 4 и 8, причем края отверстий после плотной установки заклепок подчеканиваются.

После наборки на колесо лопаток ступени скорости производится механическая обработка бандажей и гребешков уплотнений.

Лопатки ступени скорости изготавливаются из аустенитной стали марки ЭИ-123. Они работают в тяжелых условиях как в отношении высокой температуры, так и нагрузки (вследствие парциального подвода пара в. д.). Поэтому при ревизиях турбин надлежит тщательно проверять их состояние. Магнитная проба для лопаток из аустенитной стали неприменима, так как эта сталь немагнитна. Поэтому контроль лопаток должен производиться с помощью осмотра через лупу и в случае необходимости — путем травления.

Лопатки регулирующей ступени давления турбин типа ВР-25, так же как и лопатки регулирующих ступеней скорости, изготавливаются за одно целое с примыкающим к ним участком бандажа и поступают на сборку в виде пакета из двух сваренных между собой лопаток. Сварка производится по стыку участков бандажа и по периметру хвостов лопаток (за исключением участка канала между лопатками). Характер крепления лопаток регулирующей ступени на диске и материал лопаток те же, что в ступенях скорости турбин высокого давления.

Лопатки постоянного сечения

Лопатки постоянного сечения с Т-образным хвостом цельно-фрезерованные и с отдельными промежуточными телами (поз. 10 — 11). Эти лопатки применяются для первых ступеней давления всех турбин. Они имеют на вершине шипы, с помощью которых прикрепляется ленточный бандаж. Хвосты лопаток пригоняются друг к другу по краске, причем припиливается сторона внутреннего конуса.

лопатки ступеней давления

Пояснения к рисунку

- 10 – лопатки ступеней давления с Т-образными хвостами, с отдельными промежуточными телами и цельнофрезерованные

- 11 – лопатки с Т-образным хвостом и замком для щек диска

- 12 – пригонка лопаток к промежуточным телам

- 13 и 14 – хвостовая часть замковых лопаток с отдельными промежуточными телами

- 15 – следы краски при пригонке между собой цельнофрезерованных лопаток

- 16 – хвостовая часть цельнофрезерованной замковой лопатки

- 17 – следы краски при пригонке между собой лопаток с замком для щек диска

- 18 – хвостовая часть замковой лопатки

Расположение отпечатков краски должно соответствовать заштрихованным местам поз. 15 для лопаток ступеней, следующих за пятой, и по всей поверхности хвоста для предыдущих ступеней. Не допускается наличие зазора в местах, заштрихованных на этом эскизе. В середине между несоприкасающимися частями хвостов допускается зазор до 0,1 мм.

Посадка лопаток в диски должна быть плотная, без качки, но двигаться по пазу лопатки должны от легких ударов молотком.

В каждом диске имеется две замковых лопатки, посадка и крепление которых с помощью заклепок показаны на поз. 16.

Для получения наибольшей плотности наборки хвосты замковых лопаток тщательно пришпиливаются к поверхностям хвостов сосед них лопаток и сажаются на место втугую ударами молотка. Максимальное отклонение шага для замковых лопаток не должно превышать 1 - 1 мм. К щекам дисков замковые лопатки пригоняются с боковым зазором, показанным на поз. 16.

Отклонение набранного количества лопаток от расчетного при перелопачиваниях (что может иметь место за счет отклонения в толщинах хвостов запасных лопаток) допускается в пределах до 1 % от числа лопаток.

Бондажная лента

После наборки лопаток на диск на лопатки надевается бандажная лента в виде отдельных сегментов. Бандажная лента должна надеваться на шипы без значительных усилий, от легких постукиваний молотком. Прилегание ленточных бандажей к торцам лопаток должно быть плотным, максимальный допускаемый зазор 0,1 мм.

Температурные зазоры между сегментами бандажа составляют 0,3— 1 мм для первых ступеней и 1—1,5 мм для последних. Бандаж должен быть заострен со стороны впуска пара.

После надевания бандажа на лопатки шипы расклепываются по периметру, причем должно быть обращено самое тщательное внимание на то, чтобы не подвергать шипы излишним ударам, могущим вызвать наклеп и трещины у их основания.

Бандажная лента при перелопачивании должна накладываться на лопатки таким образом, чтобы замковые лопатки располагались не у краев бандажа. В отдельных ступенях ЛМЗ для повышения жесткости соединения бандажа с лопатками применяет припайку бандажных сегментов к лопаткам серебряным припоем.

В случае перелопачивания на станциях, нужно иметь в виду, что после закрепления бандажа на лопатках производится его обработка, выражающаяся в том, что края бандажа протачиваются для получения заострения (см. выше) и необходимой величины свеса над кромкой лопатки. Свес бандажей над входной кромкой должен составлять 1,25—1,0 мм, а над выходной кромкой 0,75—0,5 мм, причем эти величины надо замерять от кромки наиболее выступающей лопатки.

В первых ступенях турбин применяются также лопатки постоянного сечения с Т-образным хвостом и отдельными промежуточными телами (поз. 10). Лопатки этого типа изготавливаются из светлокатаной профильной нержавеющей стали, причем хвосты Т-образного профиля фрезеруются. Промежуточные тела изготавливаются из мягкой углеродистой стали.

В облопаченном диске прилегание лопаток к промежуточным телам должно быть плотное (щуп 0,05 не проходит) по середине профиля на 1/3 ширины, у кромок допускается зазор до 0,1 мм. В каждом диске имеются два диаметрально противоположных выреза для замков лопатки, прилегающие к замкам, по одной с каждой стороны, должны быть припаяны серебряным припоем к соседним промежуточным телам по всей площади их соприкосновения. Кроме того, их прошивают штифтом, как показано на поз. 13.

Замковые лопатки должны быть плотно пригнаны к смежным с ними лопаткам, причем максимально допускаемое отклонение от шага +1 мм. К пазу диска замковые лопатки тщательно пригоняются с зазором 0,05—0,1 мм по ширине (как показано на поз. 14 фиг 31).

В турбине ВК-100-2 для седьмой и десятой ступеней применяются лопатки постоянного сечения с Т-образным хвостом и замком для щек диска, как показано на поз. 17.

Для этих лопаток сохраняются все выше-приведенные указания относительно посадки на диск; дополнительно следует иметь в виду, что зазор в замке для щек диска должен быть таким, как указано на поз. 17, а зазор при посадке замковой лопатки таким, как показано на поз. 18.

Лопатки постоянного сечення с вильчатым хвостом

Для длинных лопаток применяется вильчатый хвост с креплением на диске с помощью заклепок. Лопатки такого типа показаны на поз. 19. Они снабжены наклонным ленточным бандажом и прошиты скрепляющей проволокой.

лопатки последних ступеней

Пояснения к рисунку

- 19 – лопатка постоянного сечения с вильчатым хвостом

- 20 – двухъярусная лопатка регулирующей ступени отбора с поворотной диафрагмой

- 21 и 27 – лопатки переменного сечения с вильчатым хвостом

- 22 – пригонка вильчатых хвостов по колесу

- 23 – пригонка хвостов лопаток между собой по радиальному конусу

- 24 – стык сегментов скрепляющей проволоки

- 25 – соединение сегментов скрепляющей проволоки трубчатого сечения в последних ступенях

- 26 – припайка стеллитовых пластин к входной кромке последних ступеней

- 27 – лопатка последней ступени турбин ВК-100-2 и ВК-50-1

Хвосты лопаток также пригоняются друг к другу по краске, причем припиливается сторона наружного конуса. Зазоры между каждыми двумя соседними лопатками в местах расположения отпечатков краски по всей ширине хвоста не допускаются. Отпечатки краски должны быть расположены на верхней и нижней частях хвостов поясками шириной 10 мм, между которыми допускается зазор до 0,05 мм, как показано на поз. 23.

На поз. 22 показана пригонка хвостов к гребню диска. Пригонка (припиловка) хвостов по гребню диска была ранее большой и трудоемкой работой. После пересмотра допусков на изготовление хвостов лопаток и гребней дисков пригонка хвостов лопаток в настоящее время почти полностью исключается, причем обеспечивается необходимая надежность посадки лопаток.

После наборки лопаток на диск производятся рассверловка и развертка отверстий для заклепок. Заклепки должны сидеть в отверстиях плотно и с обоих концов расклепываются до заполнения конуса (зенковки), сделанного с обоих концов отверстия под углом 45° на глубину 1 мм.

Лопатки переменного сечения с вильчатыми хвостами

(поз. 21 и 27). Лопатки этого типа применяются в последних ступенях турбин. В зависимости от длины, эти лопатки имеют трех-, четырех- и пятивильчатые хвосты, посадка которых на гребень дисков показана на поз. 22.

Эти лопатки прошиваются проволочным бандажом. В турбинах ВК-100-2 и ВК-50-1 последние лопатки имеют три ряда проволочного бандажа, причем оба верхних ряда для облегчения имеют трубчатое сечение (поз. 25).

Для нормальной работы лопаток весьма важно, чтобы отклонение их от радиального положения и отклонение от плоскости ступени (аксиальное отклонение) были бы невелики

В качестве материалов для рабочих лопаток применяются следующие сорта стали:

- для первых ступеней давления – сталь 1X13

- последних ступеней - 2X13

- бандажная лента- IX13

- заклепки замковых лопаток - 25ХМФА

- лопаток с вильчатыми хвостами прн длине лопаток меньше 140 мм - IХ13

- заклепки лопаток с вильчатыми хво¬стами при длине лопаток больше 140 мм - 25ХМФА

- скрепляющая проволока - 1X13

Контроль

Чрезвычайно надежным методом контроля состояния облопачивания при ревизиях и качества наборки при перелопачиваниях является внедренное заводом осциллографирование частот собственных колебаний пакетов лопаток.

Сохранение в эксплуатации установленных заводом вибрационных характеристик облопачивания имеет первостепенное значение для надежной работы турбин.

Дефекты, которые не могут быть обнаружены при наружном осмотре лопаток (например, дефекты в хвостовой части лопаток или трещины в проволоке), косвенно обнаруживаются по отклонению частоты собственных колебаний пакета и по разбросу величины частот отдельных пакетов.

Ввиду возможного их пересмотра заводом, из-за усовершенствования конструкции лопаток, при перелопачиваниях следует получать подтверждение завода о пригодности предполагаемых к установке профилей лопаток и связей.

Читайте также:

- Черешня красавица описание сорта

- Какие травы выбрать для свечей

- Какое условие среды обитания является необходимым для размножения и распространения рябины

- Что представляют собой лишайники с точки зрения взаимоотношений организмов

- Лабораторная работа по биологии 7 класс голосеменные и покрытосеменные растения