Технология производства горячекатаного листа

Обновлено: 08.07.2024

Данные технологии обработки металла имеют несколько значительных отличий. Поэтому готовые изделия также получают различные эксплуатационные качества и физические свойства, которые определяют дальнейшую область применения материалов.

Первое отличие касается марок применяемых стальных сплавов: для горячего проката используется сталь 09Г2С (низкоуглеродистая) , а для холодного 08ПС (углеродистая) .

С точки зрения покупателя, основное различие горячекатаного и холоднокатаного листа заключается в их стоимости, которая ощутимо выше у стального листа, полученного методом холодного проката. Как показывает практика, повышенная цена обусловлена более сложным процессом производства, а также применением более функционального оборудования.

Производство холоднокатаного листа

В начале производственного цикла стальная заготовка проходит стадию зачистки и выравнивания поверхности, затем нагрева, что способствует повышению пластичности металла и позволяет осуществить горячую прокатку, в ходе которой металл получает вид рулонов небольшой толщины листа.

Полученный металлический лист подвергается травлению, так как поверхность материала после воздействия высоких температур получает окалину, после чего производится сварка листов (если необходимо получить изделие большого размера), а также обрезание продольных кромок.

Дальнейшая технология предполагает прокатку заготовок через непрерывные станки или оборудование с реверсивным циклом работы, а также отожжение. Целью производства является получение непрерывного тонкого листа стали, который затем нарезается на листы нужного размера.

Как изготовляется горячекатаный лист

Цикл производства горячекатаного листа существенно короче и нередко включает в себя только прогон разогретого металлического бруска на станке горячего проката. В течение всего производственного цикла необходимо обеспечивать поддержание стабильно высокой температуры для раскатки листовой стали.

Готовое изделие имеет окалину, а толщина листа получается существенно больше (менее 0.5 мм получить листовую стали горячим прокатом невозможно). В зависимости от применяемого ГОСТа, полученная рулонная горячекатаная сталь в дальнейшем подвергается обрезанию кромки и раскраиванию на листы нужного размера.

Преимущества и недостатки технологий холодного и горячего проката

Сталь холоднокатаная, несмотря на более высокую стоимость, наиболее востребована в промышленности, благодаря следующим преимуществам:

- Меньшая толщина листа

- Ровная поверхность стали

- Одинаковая толщина по всей поверхности

- Высокие показатели механической прочности и твердости металла

- Листы не растрескиваются при сгибании

К недостаткам метода можно отнести более высокую стоимость и длинный производственный цикл.

Горячекатаная сталь в числе преимуществ имеет меньшую стоимость и короткий цикл производства, однако по практическим свойствам существенно уступает изделиям холодного проката:

- Неравномерная толщина

- Невозможно получить тонкий лист

- При сгибании получаются трещины

Область применения горячекатаного и холоднокатаного листа

Горячекатаный лист востребован в машиностроении, строительстве, вагоностроении, в промышленности – в качестве основы для производства труб, изготовления опалубок и т. д. В этом случае вторичная обработка листовой стали позволяет улучшить ее качества для той отрасли, где она используется.

Холоднокатаный лист также используется в машино- и авиастроении, изготовлении различных деталей для этих отраслей, в приборостроении и т. д.

Мы поставляем весь спектр металлопроката с доставкой по Москве и области.

Хорошие цены, партнерские отношения, квалифицированная помощь и поддержка клиентов.

Широкий набор дополнительных услуг по черновой обработке металла.

ООО "НИКАСТРОЙ", ваш надежный партнер на рынке проката.

Подписаться на наши статьи

Лист стальной горячекатаный – разновидность металлопроката, пользующаяся огромной популярностью за счет большой вариативности применения.

О том, как производится данное металлоизделие, о его характеристиках и применении читайте в данном материале.

Особенности и разновидности

Сортамент стального листа достаточно обширен. Полный перечень выпускаемой продукции можно разделить по нескольким признакам. Один из первых – это способ производства.

Можно выделить следующие разновидности продукции:

-

,

- холоднокатаный,

- рифленый, ,

- гофрированный.

В данный момент нас интересует исключительно первый вид листового металлопроката, поэтому далее будем рассматривать исключительно его.

Он делится на несколько видов по различным параметрам.

- Тонколистовой. Производство регулируются ГОСТ 16523-89. Толщина – 0,4-3,9 миллиметра.

- Толстолистовой. Производится по ГОСТ 19903-2015. Толщина 1,2-12 миллиметров.

В обоих случаях основными нормирующими документами являются: ГОСТ 16523-89 (технические условия) и ГОСТ 19903-2015 (сортамент).

По используемой стали:

- Низколегированный. Сырьем служит низкоуглеродистая сталь.

- Конструкционный. Производится из легированной углеродистой стали.

Государственные стандарты также регулируют ряд других параметров, свойственных геометрии металлоизделий. Каждый и них отражается в маркировке.

- обычного качества – IV,

- повышенного – III.

Лист стальной горячекатаный: технология производства

Процесс изготовления стандартен. Рассмотрим его основные этапы.

Для производства листового проката используются специальные заготовки – слябы, представляющие собой массивные пластины. Так как они отливаются из различных марок стали, выбор конкретной заготовки обусловлен требованиям к конечному изделию.

Выбранный сляб очищается от пыли и ржавчины, образовавшейся во время хранения, и подается на производственную линию.

Хорошо известно, что любой металл под воздействием высокой температуры становится более податливым и пластичным, поэтому заготовку также предварительно разогревают. Температура нагрева находится в районе 1000 градусов и зависит от марки используемой стали. Соблюдение температурного режима и его соответствие выбранной стали напрямую влияет на итоговое качество изделий.

По окончании нагрева до необходимой температуры сляб отправляется на прокатный стан, представляющий собой длинную линию, снабженную серией валков. В зависимости от требуемой формы, могут использоваться валки с плоской или фигурной поверхностью.

Сляб зажимается между валками и начинает движение. Каждая следующая пара валков имеет меньший зазор, поэтому толщина пластины постепенно уменьшается. Обычно линия проката состоит из двух секций – черновой и чистовой прокатки. Их общая длина нередко превышает один километр, что позволяет постепенно превратить исходную заготовку в лист, толщиной менее миллиметра.

Существует и альтернативный способ проката, использующий один стан с парой валов. С принципом его работы вы можете ознакомиться в следующем видео:

Независимо от выбранного способа раскатки, заготовка длительное время находится в раскаленном состоянии, из-за чего на поверхности металла образуется слой окалины. На последних стадиях производства его удаляют.

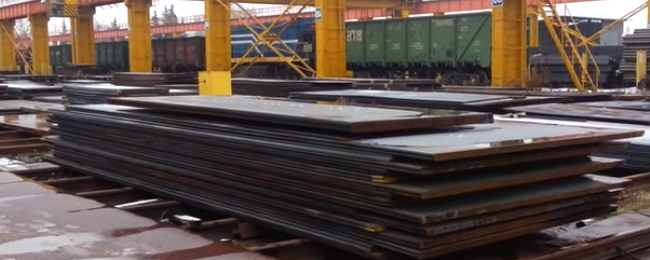

Готовые металлоизделия представляют собой отдельные прямоугольные куски определенного размера, либо непрерывную ленту, смотанную в рулон. В рулонах хранится и поставляется прокат толщиной от 1,2 до 12 миллиметров. Его резка может производиться непосредственно перед отгрузкой или на мощностях заказчика.

Преимущества горячекатаного листа

Горячекатаный металлопрокат обладает рядом значительных преимуществ, являющихся решающими при выборе и использовании изделий. Среди них:

- большой ассортимент изделий различных форм и размеров,

- отличные показатели свариваемости,

- устойчивость к коррозии (особенно при наличии одного из видов покрытий),

- возможность использования в условиях высоких или крайне низких температур,

- высокое качество поверхности,

- легкость обработки,

- хорошее соотношение цены и качества.

Использование

Лист горячекатаный является крайне универсальной разновидностью металлопроката. Его использование можно разделить на два основных направления:

- прямое использование в различных направлениях промышленности,

- применение в качестве заготовки при производстве других видов металлопроката.

К первому случаю можно отнести производство защитных кожухов и отдельных деталей станков и механизмов; применении в архитектуре; автомобилестроении и судостроении.

Фактически, кузов любого автомобиля, вагоны, контейнеры, корпус микроволновой печи или стиральной машины, сейфы, мангалы, уличные урны и прочие металлические конструкции – это и есть деформированный стальной лист.

Используется он и в строительстве, где из изделий, выполненных из низкоуглеродистой стали, производятся различные неответственные конструкции и элементы, отличающиеся дешевизной и долговечностью.

Во втором случае из листового металлопроката изготавливается большой список различных профилей и сварных труб, а методом вырубки производятся метизы и различный крепеж.

В заключение

Предлагаем вам посмотреть видеосюжет о том, как устроен выпуск металлопроката на заводе Новолипецкого металлургического комбината, где наглядно показан процесс производства стального листа.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

После выплавки стальная заготовка-сляб может проходить ряд дополнительных обработок, чтобы материал получил нужный вид. Одним из вариантом обработки слябов является горячекатаная технология, с помощью которой можно получить металлический лист средней толщины. Горячекатаный лист используется в различных сферах — производство труб, каркасов, навесных конструкций, лестничных пролетов, запчастей. Какими должны быть листы горячекатаные согласно ГОСТ? Как их производят? Какими физическими особенностями они обладают?

Краткие сведения

Лист горячекатаный (Г/К) — плоское металлическое изделие небольшой толщины, которое получают методом прессования разогретой горячей заготовки. Технология горячего проката и прессования обычно применяется для изделий из стали. Иногда эта технология пригодна для обработки некоторых других металлов (медь, латунь, алюминий, вольфрам, хром и другие). Г/К-листы имеют вид больших металлических полос, которые для удобства упаковывают в промышленные мотки. Лист стальной горячекатаный обладает хорошей прочностью и упругостью, а также средней толщиной (от 2 до 50 миллиметров). Ширина изделий может быть любой, однако на практике встречаются листы шириной 2-5 метров.

Горячий прокат обладает не слишком приятным внешним видом, поэтому его редко используют для внешней облицовки. Основная сфера применения — производство деталей и сложных конструкций, к которым не предъявляется жестких требований относительно внешнего вида. Основные примеры — детали автомобилей, паровозов, пароходов, запчасти для военной техники, подземные трубы, навесные конструкция для промышленных цехов и другие. Производство Г/К-изделий осуществляется на промышленных цехах, а домашняя выплавка подобных объектов является затруднительной с технологической точки зрения. Основными производителям Г/К-изделий являются Китай, Индия, Россия, США, Великобритания и некоторые южноамериканские страны.

Физические особенности

- Хорошая прочность, пластичность, надежность. Материал хорошо переносит длительные механические нагрузки без появления трещин, сколов, деформации. Механические нагрузки не приводят к растягиванию материала в любом из направлений. Толщина изделия сохраняется постоянной как при стандартной нагрузке, так и при кратковременном ударе или локальной деформации.

- Минимальный риск коррозии. После остывания на горячекатаной полосе образуется тонкая оксидная пленка, материал становится химически инертным (то есть он не вступает в контакт с водой, жидкостями, кислотами, щелочами).

- Небольшая или средняя толщина. Толщина горячей стали находится в пределах от 2 до 50 миллиметров в зависимости от степени обработки материала. Обратите внимание, что получить горячекатаную полосу толщиной менее 2 миллиметров крайне сложно из-за особенностей температурного расширения железа при нагревании.

- Посредственные эстетические свойства. Во время термической обработки на поверхности заготовки оседают небольшие частички пыли, которые ухудшают эстетические свойства материала. Избавиться от налета сложно, поэтому горячекатаные листы обычно применяют для изготовления деталей или материалов, которые не будут располагаться на поверхности объекта.

Технология производства

Горячекатаный лист отличается простотой производства (в сравнении с изготовлением похожих материалами). Для обработки заготовки и получения плоского изделия не нужно сложное металлургическое оборудование. Домашняя кустарная выплавка на практике применяется редко в связи со сложностью решения некоторых инженерных задач (удаление окалины, организация производственной линии, синхронная работа роликовых прессов). Основных этапов обработки три — предварительная обработка, прессование, финальная зачистка. Ниже мы рассмотрим каждый из этапов более подробно.

Предварительный этап

Для изготовления листа используются толстые стальные слябы-заготовки, которые выплавляют в мартеновских печах. На предварительном этапе слябы поступают в прокатный цех, где они сперва помещается в печь для нагрева. Для эффективной обработки слябы нужно нагреть до температуры 700-1000 градусов в зависимости от состава стального сплава (количество легирующих добавок и углерода влияют на тугоплавкость стали). Во время нагрева сляба происходит активное образование окалины на поверхности материала. Чтобы удалить окалину, применяются две методики дополнительной обработки:

- Механическая очистка. Удаление окалины может осуществляться на вспомогательной линии, где установлено дополнительное оборудование для очистки. Пример подобного оборудования — небольшие специальные прессы, которые выполняют легкий обжим и деформацию материала, что приводит к растрескиванию окалины с последующим ее удалением. Еще один вариант механической очистки — применение установок-окалиноломателей, которые удаляют окалину с поверхности в полуавтоматической или автоматическом режиме.

- Кислотные ванные. Для удаления окалины могут также применяться погружение материала в ванные, куда налиты сильные кислоты (серная, соляная, азотная) или их смеси. Стальной сляб помещается в кислотные ванны на небольшой промежуток времени, поскольку в противном случае железо, углерод и легирующие добавки могут начать вступать в активные реакции с кислотами.

- Обратите внимание, что на практике методы механической и кислотной очистки часто применяются в комплексе. Сперва материал очищается от окалины с помощью прессов или окалиноломателей, а потом он помещается в кислотные ванные для окончательной нейтрализации вредоносных веществ. На первом этапе происходит удаление 80-90% окалины, а кислоты устраняют оставшиеся вредные вещества (10-20%). Комплексная обработка повышает стоимость работ, однако она позволяет получить более надежный горячекатаный лист.

Прессование

- Сталь, разогретая до температуры 700-1000 градусов, становится очень пластичной, поэтому ее обработка происходит просто. Роликовым прессам не нужно обладать большой мощностью, поскольку разогретый металл легко деформируется по всей своей длине. Это упрощает и удешевляет производство горячекатаных полос.

- Скорость работы горячекатаного конвейер зависит от качества обработки, температуры нагрева листа, интенсивности очистки поверхности от окалины. На практике скорость работы конвейера обычно составляет 10-25 метров в минуту, что является хорошим показателем.

Финальный этап

На финальном этапе может выполняться дополнительная обработка листов — отжиг, финальное травление, закалка. Дополнительная обработка позволяет улучшить физические свойства материала и избавиться от остатков окалины. Обратите внимание, что горячекатаные полосы можно собрать в мотки, однако делать это нужно только после полного остывания материала в цеху. Это же правило распространяется на случай маркировки полос — проставление отметок и штампов нужно делать также после остывания. Маркировка должна осуществляется в соответствии с правилами ГОСТ.

Горячекатаная и холоднокатаная сталь — в чем разница?

Помимо горячекатаных также существуют холоднокатаные стали, которые имеют с ними много общего. Холоднокатаные (Х/К) изделия изготавливают в виде длинных листов, которые для удобства собирают в большие мотки. Х/К-изделия изготавливают из металлических сплавов, а самым популярным материалом является сталь (хотя бывают также медные, алюминиевые, латунные и другие полосы). Х/К-изделия также в основном применяются в трудоемких отраслях промышленности — производство запчастей для самолетов, автомобилей и поездов, изготовление труб, создание навесных конструкций.

Основные различия

- Для изготовления Г/К-изделия металлическую заготовку-сляб нагревают до температуры 700-1000 градусов — потом она прессуется с помощью валковых устройств-клетей. Для получения холоднокатаного объекта берется уже готовое Г/К-изделия — оно очищается от окалины и проходит прессование с помощью валковых клетей. Дополнительный нагрев заготовок не осуществляется.

- Технология Г/К является грубой, поэтому она позволяет получить полосы толщиной не менее 2 миллиметров (это ограничение появляется из-за особенностей расширения металлов при нагреве). Однако для изготовления одной полосы требуется минимум времени и оборудования, поэтому стоят такие объекты дешевле. Технология Х/К является более точной. С ее помощью можно уменьшить лист до толщины 0,35 миллиметров. Однако обработка является более трудоемкой, поэтому Х/К-полосы будут стоить на порядок дороже.

- Во время нагрева заготовки-сляба образуется большое количество окалины, которая попадает внутрь металлического сплава. Механические способы удаления позволяют избавиться лишь от части окалины. Поэтому Г/К-изделия будут отличаться хорошей, но не идеальной прочностью. В случае применения Х/К-технологии образования окалины можно избежать. С помощью финальной закалки можно улучшить качество сплава за счет рекристаллизации. Поэтому Х/К-изделия будут отличаться более высокой прочностью, надежностью.

- Из-за активного образования окалины при нагреве также большое количество гари и мусора оседает на поверхности горячекатаного проката. Во время изготовления холоднокатаной стали происходит зачистка и обработка внешней поверхности листа. Поэтому холоднокатаные объекты полосы будут обладать более высокими качествами (металлический блеск, отсутствие гари, равномерный цвет).

- Листовая горячекатаная сталь применяется для производства изделий и запчастей, к которым не предъявляются высокие требования относительно вида. Скажем, этот материал можно применять для изготовления внутренних деталей авто, поездов и кораблей. Тогда как Х/К-лист выглядят более красиво, поэтому их можно использовать для изготовления внешних облицовочных материалов (каркасы автомобилей, жестяные банки, профлисты).

Сводная таблица

| Категория | Сталь горячекатаная листовая | Сталь холоднокатаная листовая |

| Технология производства | Нагрев металлической заготовки-сляба с последующим прессованием | Прессование и обжимка заготовки без термического нагрева |

| Толщина | Маленькая и средняя — от 2 до 50 миллиметров | Очень маленькая и маленькая — от 0,35 до 5 миллиметров |

| Вид | Блеклый вид, возможно наличие гари и накипи на поверхности | Приятный вид, естественный металлический блеск |

| Прочность | Высокая | Очень высокая |

| Стоимость | Низкая | Средняя или высокая |

| Сферы применения | Производство корпусов для поездов, вагонов и кораблей, изготовление транспортных запчастей, создание подземных труб | Производство каркасных корпусов для автомобилей, поездов, самолетов, изготовление посуды и жестяной тары, создание облицовочного профлиста |

Заключение

Подведем итоги. Сталь горячекатаная листовая представляет собой плоское изделие, которое получают методом прессования нагретой заготовки-сляба. Физические свойства горячей стали — хорошая прочность и пластичность, средняя толщина, посредственные эстетические свойства. На начальном этапе изготовления Г/К-полосы необходимо выполнить химическое травление или механическую очистку. Это позволит избавиться от окалины, которая образуется при нагреве металла. Сферы применения горячекатаных изделий — производство деталей для поездов, вагонов и кораблей, изготовление труб, создание транспортных запчастей.

Особенности производства горячекатаного рулона

На выходе из валков ставятся выходные рольганги и другое вспомогательное оборудование для дальнейшей обработки: на полосовых станах это моталки для сматывания в рулоны, конвейер для рулонов, оборудование для их разматывания, правки, резки.

Прокатка г/к листа выполняется из катаных или непрерывно-литых слябов. Это предполагает такие ключевые этапы:

- подача слябов к нагревательным печам;

- нагрев;

- подача по рольгангу на рабочую клеть стана и прокатка в несколько проходов (этот термин используется для обозначения пропуска между валками), притом первые несколько раз для получения листа нужной ширины сляб иногда подается поперек или под углом;

- правка на правильной машине;

- охлаждение в холодильниках;

- контроль и разметка;

- обрезка продольной кромки, концов, разрезка на листы заданной длины.

Иногда г/к лист подвергается дополнительной холодной прокатке, за счет этого он становится более гладким и получает лучшие механические свойства. Кроме того, для дальнейшего улучшения свойств рулон может быть подвергнут оцинковке и нанесению полимерного покрытия.

Сегодня в мире горячей прокаткой получают около 80% общего объема металлопроката. Повышенная пластичность металла при горячей прокатке позволяет за один передел получать значительное сокращение площади поперечного сечения. Добавим, слитки, обладающие большой структурной и химической неоднородностью, могут быть обработаны только в горячем состоянии.

Спецификации горячекатаного листа

Г/к лист подразделяется на такие основные разновидности, как:

тонкий лист из стали повышенной прочности;

лиcт из углepoдиcтой, низкoлeгиpoвaнной или лeгиpoвaнной стали для кoтлoв и cocудoв пoд дaвлeниeм;

лист для холодной штамповки из конструкционной качественной стали;

лист для судостроения;

лист низколегированный конструкционный для мостостроения.

При этом г/к лист может классифицироваться по точности (А – повышенной точности, Б – нормальной), по плоскостности (ПО – особо высокой, ПВ – высокой, ПУ – улучшенной, ПН – нормальной плоскостности), по характеру кромки (НО – с необрезной кромкой, О – с обрезной) и др.

Преимущества горячекатаного листа, его применение

Как правильно подобрать горячекатаный рулон

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Стальной горячекатаный листовой прокат является одним из наиболее массовых видов металлопродукции. Несмотря на простоту геометрии, его производят много и в дальнейшем используют непосредственно в металлургии, а также для производства деталей машин, строительных материалов, металлоконструкций, покрытий и прочих металлических конструкций и продукций.

Сортамент горячекатаной листовой продукции

Лист представляет собой вид металлопродукции, который имеет большую длину и ширину при относительно малой толщине. Эти основные размеры и определяют выбор типоразмера для решения тех или иных задач. Основные разновидности горячекатаного листа представлены в ГОСТ 19903. По этому стандарту продукция может иметь следующие характеристики:

- ширина: от 0,5 до 3,8 м;

- длина: 0,71-12 м;

- толщина: 0,4 160 мм.

Прокат с указанными характеристиками поставляется в картах (листах). Также существует вариант поставки в рулонах. При этом толщина стали может варьировать в пределах 1,2 – 12 мм, а ширина— 0,5-2,2 м. Масса рулона обычно составляет до 20 т. Для этой группы типоразмеров горячекатаного проката отклонения по геометрии нормируются в зависимости от класса:

- А (повышенной точности);

- Б (нормальной точности).

По типу обработки в ходе прокатки выделяют:

- лист с обрезной (О)

- необрезной (НО) кромкой.

В зависимости от качества геометрии выделяют следующие группы проката:

- ПН (нормальная плоскостность);

- ПУ (улучшенной);

- ПВ (высокой);

- ПО (особо высокой);

Кроме предельных отклонений по основным размерам, горячекатаный лист контролируют по серповидности (до 3 мм на погонный метр), качеству поверхности, телескопичности (для рулонной стали).

История горячей прокатки листа

Листовой металл известен людям достаточно давно. Древние ассирийцы, греки, римляне и другие народы умели получать плоские листы из мягких, пластичных металлов и сплавов (меди, бронзы, серебра, свинца, золота). Однако основной технологией производства долгое время оставалась ковка, которая не позволяла обеспечить точность по толщине. Первое приспособление для прокатки плоского листа придумал Леонардо да Винчи, в работах которого найден чертеж двухвалкового станка для деформации олова.

Станок для ручной прокатки металлического листа

Эта идей развилась в прокатные станки с ручным, а затем и с водяным приводом. На них получали медные листы, а с XVIII века начали применять для холодной прокатки пудлингового железа. Технология позволяла выпускать тонкие кровельные листы и аналогичную продукцию.

С изобретение паровых машин стала возможна и горячая прокатка, которая ранее была недостижима из-за малой скорости процесса (заготовка остывала и теряла пластичность). Из-за экономичности и высокой производительности способ начал распространяться и совершенствоваться: в 1892 году, в городе Теплице (Чехия), впервые опробовали технологию непрерывной прокатки.

Современным достижением металлургии следует считать ЛПА – литейно-прокатные агрегаты, которые позволили объединить в одном модуле разливку жидкой стали на слябовую (сляб — толстая плита, из которой обычно катают лист) заготовку и ее прокатку.

Схема литейно-прокатного модуля

- тонкослябовая машина непрерывного литья заготовки;

- проходная печь для выравнивания температуры заготовки и нагрева под прокатку;

- прокатные клети, в которых заготовка деформируется в лист;

- установка для водяного охлаждения проката;

- рулон готового проката.

Такая технология дает возможность экономить время, энергию на нагрев под прокатку, уменьшает площадь завода, снижает затраты на производство.

Технология получения горячекатаного листа

Несмотря на все преимущества литейно-прокатных модулей, основным методом производства горячекатаного листа остается прокатка на классических листопрокатных станах. В качестве заготовки используется непрерывнолитой сляб толщиной от 180 мм, который нагревается в печи до температуры около 1200°С.

Цель предварительного нагрева: повышение пластичности металла, который в этом случае можно сильнее деформировать без образования дефектов. Деформация происходит парами валков в клетях прокатного стана. Расстояние между валками меньше, чем изначальная толщина сляба. Вращаясь друг навстречу другу, они сжимают заготовку, которая становится тоньше и длиннее. Ширина металла контролируется за счет вертикальных роликов. После поэтапного получения листа заданной толщины металл режется на мерные длины или сворачивается в рулоны.

Схема прокатки листа

- 1 - заготовка до и после деформации;

- 2 - валки прокатного стана;

- H - толщина сляба до прокатки;

- h - толщина сляба после прокатки.

Естественно, на практике процесс горячей прокатки более сложен.

Изготовления толстого листа (от 4 мм) происходит на толстолистовых станах (ТЛЦ), а тонкого – на непрерывных широкополосных станах. Всего предприятия России производят около 19,5 млн тонн горячекатаного листового проката (около 30% от всего объема стали).

На сегодняшний день, в России, около десятка предприятий производят горячекатаный лист. Вот список из основных игроков рынка:

Применение г/к листа

Горячекатаный лист применяется в качестве самостоятельного продукта при обустройстве настилов, ограждений, экранов и других видов металлоконструкций. Кроме того, значительная его доля (почти половина) идет на производство холоднокатаного листа, который отличается более высоким качеством поверхности. Из продукции металлургического передела также следует выделить:

- просечно-вытяжной лист (применяется для настилов, ступеней, площадок);

- рифленый лист (для тех же целей).

Внешний вид просечно-вытяжного (слева) и рифленого листа (с права)

Еще одним крупным потребителем горячекатаного плоского проката является машиностроение. Здесь его используют для производства штампованных деталей, корпусов агрегатов, плит для установки оборудования и других целей.

Читайте также: