Технология разработки грунтов бульдозерами

Обновлено: 05.10.2024

Для создания выемки небольшой глубины и протяженности, планировки участка, засыпки котлованов используют бульдозеры, которые относятся к землеройно-транспортным машинам. За один цикл работы эта техника разрабатывает, перемещает почву и создает насыпь. На практике применяются различные схемы разработки грунта бульдозером, которые зависят от характеристик почвенного покрова и условий проведения таких работ. Это следует учитывать при расчете технологической карты, чтобы технические возможности машины были задействованы максимально.

Технология разработки грунта

Работа техники заключается в копке, перемещении и распределении почвенной массы. Для отделения части грунта одновременно производится заглубление отвала и движение машины вперед. При этом масса накапливается перед отвалом, а резка продолжается до момента, когда она не достигнет верхнего края отвала. В зависимости от поставленной задачи, масса выгружается или распределяется на участке слоем с определенной толщиной.

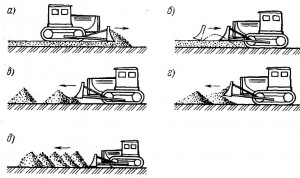

Чаще всего, применяются следующие схемы:

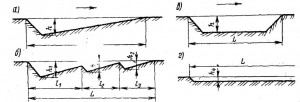

- Прямоугольная стружка. Данный способ предполагает максимальное заглубление рабочего органа в поверхность с учетом мощности техники и характеристик почвы. При таком положении машина перемещается вперед и на всем пути срезает ровный пласт. Этот способ наиболее эффективен при работе под уклон, снятии растительного слоя. При этом техника работает с максимальной производительностью. Высота пласта зависит от толщины растительного слоя и условий для выполнения работы.

- Клиновая. Применяется на территориях с легкими, нескальными и влажными почвами, не подходит – для тяжелых. Навесное оборудование погружают на максимально возможную глубину, при перемещении техники постепенно его поднимают.

- Гребенчатая.Схема применяется на участках с тяжелой почвенной структурой. Погружение рабочего органа проводится на самую большую глубину, при снижении оборотов двигателя его поднимают на треть глубины. Такую операцию повторяют два-три раза, набирая полный отвал породы. При такой схеме мощность трактора используется практически на 100%.

Поскольку при перемещении массы ее часть высыпается за пределы рабочего органа, расстояние не должно превышать 50 метров. Эффективна поэтапная транспортировка, при которой весь путь делится на три части и весь грунт накапливается сначала на первом участке, потом – на втором и на третьем.

Способы разработки грунта бульдозерами

Планировка территории производится двумя основными способами – траншейный и послойный. В первом случае в выемке нарезают яруса глубиной до 50 см. Второй способ считается более производительным, поскольку при транспортировке практически не происходят потери земляной массы.

Траншейный

Этот способ имеет две разновидности:

- транспортировка массы по траншее между насыпями осыпавшейся почвы;

- создание углубления в материковом грунте.

Первый подвид предполагает транспортировку земли, которая была ранее разработана другим землеройным средством. Второй – целесообразно применять, если работы производятся в выемках глубиной до 150 см. Недостатком траншейной технологии является повышенный расход топлива и износ деталей.

Послойный

Способ рассчитан на создание небольших углублений на площадках со сложной конфигурацией. Разработка проводится послойно на толщину пласта за один проход техники.

Если почву нужно переместить на расстояние более сорока метров, используют промежуточный вал или одновременное участие двух или четырех единиц. Эта технология применяется на территориях со скальными и глинистыми породами.

Бульдозеры выполняют протяженные выемок с небольшим углублением, они зачищают либо засыпают котлованы, обеспечивают проведение планировки почвы. Как организуется разработка бульдозером грунта, какие схемы работ предусмотрены по обеспечению этого действия, рассмотрим подробнее.

Работа проводится ярусами. Эта единица представляет собой толщину стружки, которая снимается за проходку. Почву срезают от начала до середины траншеи. С целью уменьшения потерь почвы из-за ее осыпания, когда происходит разрушение грунта, отвалы укрепляют по бокам специальными открылками.

Схемы и варианты разработки

При необходимости выполнения почвенных работ используют 2 следующие схемы срезки:

Также для разработки грунта применяют послойный либо траншейный метод действий. При первом варианте осуществляется снятие почвы за проход слоями, равными толщине стружки. Действие проводят как отдельными частями, так и по полной ширине траншеи. К послойному методу прибегают в случае сложного очертания территории.

Задача траншейного метода состоит в разбивании участка на ярусы небольшой глубины (до 0,5 м), после чего их разрабатывают траншеями, захватывая ширину отвала. Полосы между ярусами оставляют нетронутыми, они имеют аналогичную ширину.

Оптимальное расстояние для бульдозерного перемещения грунта — около 50 м. Если оно больше, применяют спаренную работу машин или способ с установкой промежуточного вала.

Копание

Наибольшее сопротивление бульдозер испытывает во время процесса копания почвы. При ее перемещении машина использует все резервы мощности. Процесс подразумевает удаление большого количества вырезаемой земли на отвале, используя полное расходование мощности двигателя. Разработано 3 схемы копания почвы:

- прямоугольная равная по толщине стружка;

- особый клиновой вариант, где у стружки толщина изменяется;

- гребенчатая выемка.

При срезании по первому способу отвал агрегата в соответствии с технической возможностью и типом грунта заглубляется сразу достаточно глубоко. Находясь в таком положении, машина движется вперед, проводя выемку ровной стружкой по ходу перемещения.

Данный способ срезания применяется для работ под уклоном либо выемке наклонными шарами. Мощность бульдозера задействована целиком, что позволяет получить равномерную вырезку слоя. При этом способе достигается сокращение пути и времени. Эта технология уместна, когда используется схема срезки растительного грунта.

Клиновая схема выемки грунта целесообразна при работах с легкими либо слегка увлажненными почвами. В самом начале отвал бульдозера вводят в грунт максимально глубоко. При движении машины вперед происходит постепенное поднятие отвала, в котором находится удаленная почва.

Эта методика копания земли позволяет сократить путь резания, а также сократить время набора. Клинковая схема срезания нецелесообразна на тяжелых, сильно плотных грунтах. Связано это с вероятными трудностями при заглублении отвала.

Для этих типов почвы подходит гребенчатая технология выемки. Отвал заглубляют достаточно глубоко в почву. При снижении оборотов дизеля поднимают отвал где-то на треть его заглубления. Такие манипуляции (заглубления с подъемами) делают с периодичностью 2–3 раза за проход. В процессе мероприятия происходит полная выемка почвы на отвал машины.

Задействовав эту схему, можно добиться практически полного использования мощности бульдозера. К достоинствам данного способа относят также снижение времени набора грунта, хотя водитель быстро утомляется, поскольку приходится часто действовать управляющими рычагами. Схема подходит для грунтов, имеющих оптимальную влажность.

Для роста эффективности срезания почвы бульдозером задействуют такие модели отвалов, которые имеют средний, сильно выступающий вперед нож. Это способствует повышению КПД выработки почти на 40%.

Здесь можно скачать руководство по производству земляных работ бульдозерами.

Выполнение насыпи

Чтобы соорудить насыпь, требуемые глубокие выемки срезают ярусами. Первоначально действуют на максимально приближенных к ней территориях. Количество траншей, из которых предстоит перемещать грунт, заранее определяют, учитывая габариты и очертания всей выемки, габариты отвала у работающего бульдозера.

Почва в нижних ярусах бывает сильно увлажненной из-за присутствия грунтовых вод. Они без надлежаще организованного водоотвода начнут скапливаться в низине. Чтобы предотвратить этот эффект, необходимо при работе скрупулезно выдерживать уклоны внизу разрабатываемой выемки. Схему действий продумывают, чтобы перемещение машины с заполненной емкостью велось по четко спланированной линии пути.

Планировать ее нужно заранее, выполняя холостое движение агрегата. Чтобы повысить выработку, применяют принцип работы некими отрезками. Когда высота насыпи более полутора метров, элементы полотна, присутствующие выше отметки, сразу отсыпают скреперами, завозят грунт самосвалами. Финишируя эти действия, почвой съездов присыпают откосы.

Обоснование дальности транспортировки не всегда оправдано. Когда насыпь не слишком высокая, ее возведение производят методом линейной засыпки. Бульдозеры, когда перемещают землю, сильно нагружены, из-за чего желательно задействовать несколько машин, чтобы одни занимались перемещением, а другие разравниванием. Планировочные работы обеспечивает автогрейдер параллельно с бульдозером.

Разравнивание земли выполняют методом параллельных проходов машины по участку. Добиваются перекрытия текущей полосы предыдущей. Отвал удерживают близко от поверхности, сохраняя заданную толщину уплотняемого слоя. Машина двигается по заранее спланированной полосе, равномерно распределяя слой.

На косогорах сооружение земляного полотна осуществляют террасным методом с постепенным увеличением заглубления, а также развитием полки к требуемому по плану поперечному профилю. Для выполнения этой задачи привлекают модели бульдозеров, оснащенных поворотным отвалом. Их действия позволяют увеличить на 50–60% выработку, нежели у машин без этого приспособления.

Видео: разработка грунта c перемещением до 50 метров.

До того как начать работу, проводят разметку земляного полотна. Эта манипуляция подразумевает установку колышков, указывающих границы насыпи, а также межу разработки траншеи.

Сначала действия проводят в верхней канаве, нарезая небольшие уступы либо выполняя рыхление основания возводимой насыпи. Агрегат разрабатывает косогор, выполняя продольные проходы, действуя отвалом, угол захвата которого составляет 67°. Действие выполняют начиная с самой верхней границы косогора, затем постепенно перемещаются вниз, к полунасыпи.

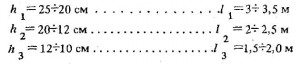

Бульдозеры предназначены для выполнения различных земляных работ: возводят насыпи высотой до 2 м из односторонних или двусторонних резервов (рис.2); разрабатывают грунт в выемках с перемещением его на расстояние 50. 150 м; разрабатывают грунт котлованов под фундаменты и траншеи; срезают грунт на косогорах (для нарезки уступов, устройства полувыемок-полунасыпей и т. п.); нарезают кюветы и неглубокие водоотводные канавы; засыпают пазухи, котлованы, траншеи, резервы, ямы и овраги; планируют площадки и т. д. (рис.3).

Рис.2. Возведение насыпи бульдозера

а - из одностороннего резерва; б - из двухсторонних резервов

Рис.3. Планировка дна котлована бульдозером

а - перемещение грунта к месту разработки котлована драглайном; б - перемещение грунта к месту последующей разработки прямой лопатой

Рациональная дальность перемещения грунтов бульдозерами зависит в основном от мощности бульдозера: на тракторах ДТ-54 - до З0. 50 м, ДТ-75 и Т-100 - до 50. 70, Т-130 и Т-180 до 100, ДЭТ-250М и Т-330 до 150. 160м.

Цикл работы бульдозера состоит из набора, перемещения, разравнивания грунта и обратного хода.

Набор (копание) грунта может производиться следующими способами:

стружкой постоянной толщины. Так разрабатывают все виды грунтов I. III групп при наборе их на подъеме или грунты со значительным сопротивлением копанию;

гребенчатый способ - стружкой переменной толщины, с поперечным заглублением отвала. Так разрабатывают плотные и сухие грунты;

клиновой способ - стружкой переменной толщины, переходя от наибольшей стружки к более тонкой. Так разрабатывают обычно грунты с малым сопротивлением копанию.

При разработке выемки наиболее, производительная работа бульдозера достигается при движении его под уклон 10. 15°. Наибольшие уклоны, преодолеваемые бульдозерами классов до 40, от 40 до 100 и от 150 до 250 кН, составляют: при движении вверх соответственно 20, 25.. .30 и 25°; при спуске с грунтом соответственно 20, 25. 35 и 35°; при поперечном уклоне 20, 30 и 30°.

Перемещение грунта из выемки в насыпь рекомендуется производить: при расстоянии перемещения до 50 м - по траншейной схеме без промежуточного вала, а при расстоянии перемещения 50…100 м - с накоплением грунта в промежуточных валах (рис. 4).

Рис.4. Способы уменьшения потерь грунта при транспортировке бульдозером

а - созданием траншеи; б - многократными проходками по одному следу; в - спаренной работой бульдозеров; г - созданием промежуточных валов

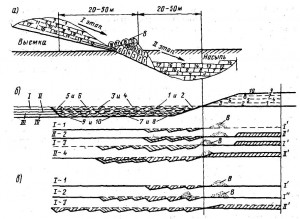

В зависимости от характера возводимого сооружения, взаимного расположения мест разработки и отсыпки грунта и от местных условий используют раз личные схемы движения бульдозеров. При этом различают три основные схемы разработки и перемещения грунта бульдозерами: прямую, боковую и ступенчатую.

Прямую схему применяют при рытье траншеи и выемок, ширина которых незначительно превышает ширину отвала бульдозера; при устройстве въездов, когда допускается отсыпка грунта в одно место, при этой схеме бульдозер совершает возвратно-поступательное движение без поворотов, поэтому схему часто называют челночной или маятниковой. При движении вперед бульдозер срезает грунт и транспортирует его к месту отвала (рабочий ход). Затем он задним ходом возвращается к месту начала резания грунта.

Боковую схему работы бульдозера применяют при перемещении ранее разработанного грунта из отвалов или сыпучих материалов (песка, гравия и др.) из бункеров, при разработке легких грунтов, срезаемых толстыми слоями, а также при работе на косогорах. При этом разрабатываемый грунт располагается сбоку от пути, по которому бульдозер транспортирует его к месту отсыпки. Бульдозер захватывает отвалом грунт, делает поворотное движение, перемещает грунт на транспортный путь, затем транспортирует его к месту отсыпки. Работать по этой схеме может только квалифицированный бульдозерист, поскольку при недостаточном опыте управления бульдозером значительная часть грунта может быть потеряна во время поворота бульдозера.

Ступенчатая схема разработки и перемещения грунта применяется в основном при устройстве насыпей, выполнении вскрышных работ и вертикальной планировке площадей, когда допускается отсыпать разрабатываемый грунт по всей ширине выемки. Работа ведется параллельными проходками. Переместив грунт из одной проходки, бульдозер совершает холостой ход под углом к оси рабочего хода и начинает разработку и перемещение грунта на расположенной рядом проходке (см. рис.2, а).

В зависимости от ширины насыпи разработку грунта ведут в одно- и двусторонних (см. рис. 2, б) боковых резервах. Перед началом работ производят геодезическую разбивку насыпи и боковых резервов, целью которой является наметить ось и границы основания насыпи, границы бермы и резервов. Резервы закладывают преимущественно на нагорной стороне насыпи с поперечным двусторонним уклоном дна 0,02 к середине резерва. Продольный уклон дна резерва должен составлять не менее 0,002 и не более 0,008. Для удобства работы отсыпку насыпи ведут захватками длиной 50. 100 м.

Разработку грунта начинают от полевой бровки резерва. Бульдозер двигается на первой скорости, срезает грунт слоями до 30 см и перемещает его в сторону насыпи. При подходе к берме отвал бульдозера постепенно приподнимают, чтобы не срезать грунт на берме. Укладку грунта в тело насыпи производят валиками, размещая их по ширине насыпи. Холостой ход бульдозера в резерв осуществляется на максимальной скорости заднего хода.

От каждой проходки в резерве грунт укладывают в тело насыпи, размещая его по ширине насыпи. Затем бульдозер начинает разработку грунта в следующей проходке. После отсыпки первого слоя насыпи по всей длине захватки бульдозер поднимается на насыпь, перемещается вдоль нее, при этом разравнивает уложенный валиками грунт и уплотняет его гусеницами. Отсыпку последующих слоев насыпи бульдозером производят в той же последовательности. После отсыпки насыпи до заданной высоты бульдозер разравнивает верхний слой грунта, планирует бермы и дно резерва, доводя продольные и поперечные уклоны до проектных отметок.

Отсыпку насыпи высотой 1,5. 2 м можно производить без послойного разравнивания насыпанного грунта сразу на полную высоту. При этом рабочая отметка насыпи должна быть увеличена по сравнению с проектной на 10. 15 %, так как насыпь в течение длительного времени будет давать осадку.

Планировку дна котлована и срезку откосов производят бульдозерами после разработки грунта экскаваторами. Если дно котлована является основанием для фундаментов, грунт в зависимости от типа и вместимости ковша экскаватора не добирают на 0,1. 0,З м. Дно котлована зачищают бульдозером, который перемещает грунт к экскаватору (см. рис. 3, б), а при небольших расстояниях перемещения и глубине котлована удаляет его сам.

При зачистке откосов бульдозерами отвалы грунта располагают преимущественно вдоль нижней бровки зачищаемого откоса. Это позволяет перемещать грунт сверху вниз (крутизна откосов не превышает 1 : 2,5).

Обратная засыпка траншей бульдозером производится грунтом из отвала, расположенного вдоль траншеи. После укладки трубопровода, кабеля или устройства другого сооружения во избежание их повреждения одновременно с двух сторон засыпают вручную на высоту 0,25. 0,З м дальнейшую засыпку траншеи производят бульдозером перекрестными поперечными ходами.

Техника безопасности

Машинист бульдозера должен осмотреть место работы. Негабаритные куски грунта, пни и другие предметы необходимо удалить. Около мест подземных сооружений администрация обязана поставить предупредительные знаки. При этом вблизи подземных сооружений разрешается работать только в присутствии мастера или производителя работ.

Разработка грунтов бульдозером вблизи электрокабелей, находящихся под напряжением, запрещается.

При продольном движении по свеженасыпанному грунту не разрешается приближаться к бровке откоса ближе чем на 1 м во избежание сползания бульдозера под откос. Выдвижение ножа бульдозера за бровку откоса при сбросе грунта запрещается.

Перемещение грунта бульдозером на подъеме более 15° или под уклон 30° запрещается.

В темное время суток рабочее место должно, быть освещено.

При работе на бульдозере запрещается:

производить во время работы двигателя регулирование, крепление и смазку механизмов;

сходить с площадки управления и входить на нее во время движения;

находиться в пределах призмы обрушения дна раскрепленных котлованов и траншей.

Во время взрывных работ бульдозер необходимо удалить на безопасное расстояние и возвращать на место работы только после сигнала "отбой".

Уплотнение грунтов

Уплотнение грунтов выполняют при планировке площадок, возведении насыпей, обратной засыпке траншей и пазух фундаментов, устройстве оснований под полы и т.п. Грунты уплотняют слоями одинаковой толщины, для чего отсыпанный грунт разравнивают бульдозерами или грейдерами. Толщина разравниваемых слоев зависит от условий производства работ, вида грунта и должна соответствовать возможностям применяемых уплотняющих машин.

Требуемая степень уплотнения грунтов достигается с наименьшими затратами при оптимальной влажности грунта, поэтому сухие грунты нужно предварительно увлажнять, а переувлажненные - осушать.

Рекомендуемая влажность для грунтов составляет, % глин - 23..28; тяжелых суглинков - 22. 25; средних суглинков - 21. 23; легких суглинков и супесей - 15. 17; чернозема - 25…35; лессов - 19. 21, песков мелких и пылеватых - 8. 14.

Искусственное уплотнение грунта повышает модуль деформации и сопротивление грунта сдвигу, благодаря чему повышается устойчивость откосов и насыпей. Уплотненный грунт становится более водонепроницаемым и водоустойчивым.

Послойное уплотнение грунта в насыпных сооружениях и обратных засыпках котлованов и траншей осуществляется:

укаткой - с помощью самоходных, полуприцепных и прицепных катков, транспортных средств (автомобилей и прицепов-землевозов), а также землеройно-транспортных машин (бульдозеров и скреперов);

трамбованием - специальными трамбующими машинами; навесным трамбованием - специальными трамбующими машинами, навесными трамбующими плитами, а также пневматическими трамбовками (для стесненных условий);

вибрированием - подвесными, прицепными и самоходными вибраторами; комбинированным способом - виброкатками-агрегатами.

Основные параметры, характеризующие процесс уплотнения, зависят от свойств грунтов, способов уплотнения и типов применяемых грунтоуплотняющих машин и оборудования.

Для укатки применяют катки статического и вибрационного действия. Катки статического действия предназначены для уплотнения грунтов при возведении отсыпаемых послойно дорожных насыпей, плотин и дамб оросительных сооружений и водохранилищ, при засыпке выемок и т. д.

Глубина уплотняющего воздействия, определяющая толщину отсыпаемого слоя, зависит от массы катка, типа его рабочего органа и числа проходов по одному следу.

Область применения катков по разновидностям грунтов определяется типом рабочего органа. По типу рабочего органа катки статического действия разделяют на катки с кулачковыми, ребристыми, решетчатыми, и гладкими вальцами. По способу приведения в движение катки бывают прицепные и самоходные.

Связные и комковатые грунты уплотняют кулачковыми катками (рис.5, а), которые передают на грунт давление, значительно превосходящее предел его прочности (табл. 2). Такими машинами массой до 5 т уплотняют слой грунта толщиной 10. 20 см при восьми - восемнадцати проходках катка по одному следу, а тяжелыми массой 25. 30 т слой толщиной 50. 65 см при четырех - десяти проходках по одному следу.

Рис.5. Схемы уплотнения грунтов

а - кулачковыми катками; б - пневмоколесным катком; в - гладким самоходным катком; г - трамбующей платой, подвешенной к стреле экскаватора Э-652Б; 1 - перекрытие полос; 2 - направление укатки от краев насыпи к ее середине; 3 - ширина укатываемой полосы; 4 - рыхлый слой грунта; 5 - уплотненный слой грунта; 6 - зона уплотнения грунта ручными трамбовками; 7 - слой грунта, уплотняемый катком; 8 - ось проходки экскаватора; 9 - трамбующая плита; 10 - уплотняемая полоса; 11 - место стоянки экскаватора

Техническая характеристика прицепных катков с кулачковыми вальцам

| Техническая характеристика | Марка машины | |

| ДУ-26 (Д-614) | ДУ-3Б (Д-220Б) | |

| Ширина уплотняемой полосы, м | 1,8 | 2,7 |

| Число смежных вальцов | ||

| Диаметр вальца, мм | ||

| Число кулачков | ||

| Высота кулачков, мм | ||

| Толщина укатываемого слоя, м, до | 0,2 | 0,4 |

| Скорость движения, км/ч, до | ||

| Масса катка, т | 9 (без балласта) | 28 (с балластом) |

| Тяговый трактор | Т-100 (Т-130) | Т-180 |

| Изготовитель | Кременчугский завод дорожных машин |

При использовании кулачковых и ребристых катков происходит разрыхление верхней части слоя грунта на глубину 1/3. 1/2 высоты кулачка или ребра. Эти катки не применимы для несвязных грунтов из-за большой глубины разрыхления поверхности слоя грунта.

Комковатые связные грунты укатывают вальцами, поскольку валец разрыхляет комки и одновременно уплотняет слой рыхлого грунта.

Пневмоколесные прицепные катки выпускают двух типов: с жестким креплением колесных осей к раме и общим балластным кузовом, а также с балансирным креплением осей к тяговой раме и с секционными ящиками.

У катков с балансирными колесами постоянно обеспечивается контакт всех колес с неровной поверхностью укатки и все колеса передают на грунт заданную нагрузку, обусловленную балластом. Катки с жестким креплением колес этими качествами не обладают.

Катками на пневмоколесном ходу средней массы (до 10 т) уплотняют слои толщиной 10. 25 см при двух - десяти проходках катка по одному следу, катками большой массы (до 45 т) - слои толщиной 25. 50 см при том же количестве проходок по одному следу.

Кулачковыми катками и катками на пневмоколесном ходу уплотнение производят путем последовательных замкнутых проходок катка по всей площади насыпи с перекрытием каждой проходкой предыдущей на 0,15. 0,25 м (см. рис. 31 ,а). Закончив укатку всей площади, процесс повторяют столько раз, сколько требуется для достижения проектной плотности грунта.

Катками с гладкими металлическими вальцами уплотняют связные грунты слоем до 15 см и песчано-гравелистые смеси при толщине отсыпаемого слоя от 5 до 15 см. Применение таких катков целесообразно, когда верхний слой насыпи является основанием фундаментов или подъездных путей, а также при засыпке верхней части пазух в стесненных условиях (см. рис. 31, в). Нижние слои пазухи толщиной 15. 20 см вокруг фундамента уплотняют пневматическими или электрическими трамбовками.

Вибрационные катки (табл. 3) предназначены для уплотнения несвязных отсыпанных грунтов и выпускаются в самоходном и в прицепном исполнении гладкими вальцами.

Техническая характеристика катков с гладкими вальцами

| Виброкаток | Характеристика | Масса, т | Тип двигателя | Параметры уплотнения грунтов, см |

| Толщина слоя | Ширина полосы | |||

| ДУ-14 (Д-480) | Прицепной одновальцовый | Д-37М, 30кВт (к трактору ДТ-54-А) | 50…80 | |

| ДУ-10А (Д-480) | Самоходный двухвальцовый | 1,7/1,48 | УД-25 кВт | 15…20 |

| ДУ-25А (Д-613А) | То же | 4,3/3,6 | Д-21 15 кВт | 20…30 |

| ДУ-36 (Д-480) | Самоходный одновальцовый | 0,68/0,52 | УДС-25С, 6кВт | 10…15 |

Рабочим органом виброкатка является гладкий валец, внутри которого смонтирован вал с дебалансами - возбудителями вибраций. Валец размещается внутри прямоугольной рамы, оснащенной дышлом со сцепным устройством. На задней поперечине рамы установлен двигатель, приводящий вал дебалансов с помощью гибкой (обычно клиноременной) передачи.

Для уравновешивания двигателя на передней части рамы крепится противовес. Снизу на поперечинах рамы смонтированы подпружиненные скребки, очищающие вальцы от грунта. Для защиты рамы и двигателя от вибраций к боковым балкам рамы с помощью резинометаллических амортизаторов крепятся корпуса подшипников вальца и вала дебалансов.

Трамбующие машины и оборудование служат для уплотнения связных и глинистых грунтов, отсыпаемых слоями толщиной до 1. 1,5 м. Несвязные песчаные грунты, как правило, не трамбуют, так как вблизи от места удара грунт разуплотняется.

В строительстве используют трамбующие плиты на одноковшовых экскаваторах и кранах и трамбующие машины непрерывного действия.

Трамбующие плиты, навешиваемые на канат экскаватора-драглайна (см. рис. 5, г), применяют обычно для уплотнения грунтов в местах с узким фронтом работ, недоступных для уплотняющих машин других типов.

Трамбующими плитами массой 2. 7 т и более, подвешенными к экскаваторам или кранам, уплотняют песчаные и глинистые грунты с количеством ударов 1. 5. Недостатком этого способа является - повышенная изнашиваемость крана или экскаватора, а также сравнительно невысокая их производительность, что ограничивает применение этого способа.

Трамбующие машины выпускаются в двух модификациях - ДУ-12Б и ДУ-12В для агрегатирования с гусеничными тракторами Т-100М и Т-1З0.

Рабочим органом машины служат две плиты, подвешенные рядом на подъемных канатах сзади трактора. Плиты поочередно поднимаются канатами и свободно падают на поверхность грунта, осуществляя его трамбование на полосе, равной по ширине захвату обеих плит.

Во время работы трактор движется с замедленной ходоуменьшителем скоростью, которая выбирается соответственно необходимому числу ударов плит по одному месту. При транспортных передвижениях машины плиты поднимаются в верхнее положение, где удерживаются крюками. При работе крюки переводят в нерабочее положение с помощью механизма, управляемого из кабины водителя.

Операции, выполняемые бульдозером. Перед тем как приступить к работе, машинист бульдозера совместно с бригадиром или прорабом участка должен ознакомиться с рельефом местности, состоянием и особенностью грунтов, объёмами предстоящих работ, а также с технической документацией о возможном наличии подземных коммуникаций (кабелей, трубопроводов и др.). Все это необходимо, чтобы наилучшим образом использовать имеющиеся уклоны местности и выбрать наиболее производительные и экономичные способы работы в данных условиях.

При выполнении земляных работ бульдозерами могут выполняться следующие операции: зарезание и набор грунта перед отвалом бульдозера, перемещение грунта, разгрузка и укладка грунта, холостой ход и возвращение к месту зарезания. Перечисленные операции составляют полный цикл работы этого типа машин.

Разработка грунта бульдозером начинается с операций зарезания и набора грунта. Для эффективной работы бульдозера тяговое усилие трактора, на котором смонтировано бульдозерное оборудование, должно быть переменным, близким к максимальному, которое сначала расходуется на зарезание и снятие стружки, а затем на перемещение призмы волочения грунта отвалом. Начинать зарезание следует при максимальном заглублении отвала h, уменьшая это заглубление по мере образования перед отвалом достаточного количества грунта. Стружка зарезания при этом получает форму клина (рис. 3.13, а).

Рис. 3.13. Формы срезаемых бульдозером стружек грунта при работе в различных условиях (стрелкой показано направление движения бульдозера)

При разработке тяжелого грунта сопротивления резанию могут быть настолько значительными, что из-за снижения числа оборотов двигателя трактора потребуется выглубление отвала даже при недостаточном наборе грунта перед ним. В этом случае следует повторить заглубление отвала, как только двигатель трактора наберет нормальные обороты, причем повторение может быть многократным. Стружка зарезания при этом будет иметь гребенчатую форму (рис. 3.13, б). При гребенчатом зарезании трехкратного заглубления для средних грунтов и средних классов по тяговому усилию базовых тракторов рекомендуются следующие размеры стружек:

Для бульдозеров с базовыми тракторами других классов по тяговым усилиям (меньших или больших) размеры снимаемых стружек грунта соответственно будут меньшими или большими.

Для легких грунтов, когда тяговые усилия трактора, как правило, недоиспользуются, грунт разрабатывается при постоянной максимальной глубине стружки h . Стружка зарезания при этом получается ленточной (рис. 3.13, в). Длина участка зарезания L и время набора грунта перед отвалом будут минимальными. Ленточное зарезание применяется, когда заглубление по условиям производства требуется относительно небольшим, например, при снятии растительного слоя. Заглубление отвала в этом случае не превышает 10—15 см (рис. 3.13, г). Для разработки грунта такой способ зарезания не рекомендуется.

Наиболее производительным является зарезание с образованием стружки клиновидной формы. Однако этот способ в ряде случаев не может быть применен. Так, в твердых и пересохших грунтах, особенно когда бульдозер оборудован канатно-блочной системой управления, нож отвала часто не погружается в грунт на требуемую глубину. В этих случаях резание следует выполнять по гребенчатой схеме-

Когда позволяет рельеф местности, разрабатывать грунты бульдозерами следует под уклон, так как это значительно повышает их производительность. При работе под уклон увеличивается сила тяги машины, уменьшается сопротивление перемещению грунта и увеличивается его объём перед отвалом. При разработке грунта на подъём наблюдается обратное явление — сила тяжести машины и перемещаемого грунта значительно снижает силу тяги трактора, соответственно объём перемещаемого отвала грунта резко уменьшается.

Увеличение производительности бульдозеров при работе под уклон по сравнению с работой на горизонтальном участке характеризуется следующими средними показателями:

На горизонтальных участках — 100 %

«подъёмом 10% — 60-70%

Увеличение тягового усилия при работе под уклон позволяет вести зарезание грунта более мощной ленточной или клиновой стружкой при несколько меньшей скорости, в результате чего путь и время зарезания и набора грунта сокращаются, а производительность увеличивается. При работе под уклон наиболее часто применяют прямое зарезание с получением стружки ленточной формы, при которой первоначальная максимально возможная толщина стружки может быть выдержана на всем пути набора грунта. Это обеспечивается тем, что в результате увеличения развиваемого трактором бульдозера тягового усилия и уменьшения сопротивления грунта при перемещении его под уклон объём грунта перед отвалом увеличивается не менее чем на 50 %. Бульдозер может работать на участках с уклоном до 30°, двигаясь при зарезании грунта сверху вниз и поднимаясь в гору задним ходом, без поворота, особенно на коротких участках.

На операции по зарезанию и набору грунта при работе бульдозером в среднем затрачивается 12-18 с. При разработке наиболее часто встречающихся грунтов (II—III групп) рекомендуется ступенчатый способ зарезания с получением отделяемых от массива грунта стружек (пластов) гребенчатой формы. Для повышения производительности бульдозера при зарезании и наборе грунта машинист должен стремиться к использованию всей длины ножа.

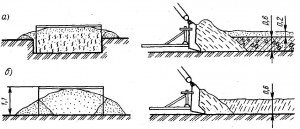

Операции по перемещению грунта к месту укладки начинают сразу же по окончании набора его перед отвалом, причем выполняют на II и III передачах базовой машины. При перемещении грунт осыпается по краям отвала, вследствие чего получаются значительные потери. Во избежание потерь и в целях повышения производительности бульдозера грунт перемещают двумя способами — по траншее в грунте (рис. 3.14, а)

Рис. 3.14. Схемы перемещения грунта бульдозерами по траншеям

и по траншее, образованной из валов грунта, осыпавшегося во время предыдущих проходов бульдозера (рис. 3.14, б).

Для получения траншей в грунте зарезание выполняют бульдозером по одному и тому же следу несколько раз. В результате получается траншея глубиной 30—60 см с валиками по-бокам до 20—30 см. Объём грунта, перемещаемого по траншее за один проход бульдозера, увеличивается в среднем на 20 %. Когда траншею в грунте получить почему-либо невозможно (разработка песчаных, супесчаных, насыпных грунтов), грунт перемещают по одному и тому же следу несколько раз, в результате чего из осыпающегося по краям отвала грунта образуются валики, между которыми получается траншея. Высота валиков при этом может достигать 30—60 см, что в дальнейшем при разработке и перемещении грунта почти полностью исключает его потери. Для того чтобы обеспечить постоянный объём грунта перед отвалом при перемещении грунта без траншеи, целесообразно небольшое заглубление отвала — на 1—2 см. Объём земляных работ, выполняемый бульдозерами траншейным способом, достигает 60 % от всего объёма выполняемого этими машинами.

Для уменьшения потерь грунта отвал бульдозера часто оборудуют открылками, которые позволяют значительно увеличить объём грунта, перемещаемого перед отвалом за один цикл, а это дает возможность примерно в 1,25-1,5 раза повысить производительность бульдозера. Применение козырьков исключает возможность пересыпания грунта через верх отвала. К недостаткам бульдозеров, отвалы которых оборудованы открылками и другими уширителями, относится уменьшение их манёвренности. Поэтому такие бульдозеры целесообразно применять при работе в нестесненных условиях и преимущественно на планировочных I работах.

В целях увеличения производительности бульдозеров при перемещении грунта нередко применяют работу двух спаренных бульдозеров. Этот способ требует более высокой квалификации машинистов, так как работа двумя спаренными бульдозерами должна быть более слаженной и согласованной.

Рис. 3.15. Схемы перемещении грунта бульдозерами в несколько этапов:

а — перемещение в два этапа; б — перемещение с одним промежуточным валом; в — перемещение с двумя .промежуточными валами; В — промежуточный вал; 1—17 — порядок зарезания и укладки грунта в насыпь; I—IV — порядок разработки слоев грунта; 1-1 — I слой, первое зарезание; 1-2 – I слой,второезарезание; 1-3 — I слой, третье зарезание; 11-2 — II слой, второе зарезание; II-4 — II слой, четвертое зарезание; I и I — перемещение, грунт оставлен в промежуточном валу; II — перемещение, грунт уложен в насыпь

Для спаренной работы бульдозеры устанавливают рядом с интервалом между внутренними щеками отвалов 0,25—0,5 м в зависимости от характера перемещаемого грунта. Для грунтов I—II категорий интервал не должен быть больше 25 см, а для грунтов III—IV категорий, т. е. связных, комковатых, этот интервал может быть увеличен до 0,5 м. Ширина перемещаемого вала грунта при спаренной работе бульдозеров достигает 6,0—7,0 м, а потери грунта в пути уменьшаются вдвое, так как грунт теряется только с наружного края каждого из отвалов. Объём грунта, перемещаемый спаренными отвалами, на 15 — 20 % больше объёма грунта, перемещаемого за один приём двумя бульдозерами, работающими отдельно.

Применяют также способ перемещения грунта в два этапа, обеспечивающий увеличение производительности до 10 %. При этом способе разрабатываемый грунт сначала перемещают до половины пути и оставляют в куче — I этап. По мере накопления грунта в куче (до 100—

200 м³) бульдозер перемещает его до места укладки — II этап (рис. 3.15, а). Этот способ разработки обеспечивает меньшие потери грунта в пути и более высокую производительность бульдозера по сравнению с разработкой и перемещением грунта в один этап.

Такой же эффективности можно добиться, применяя способ перемещения грунта с одним или двумя промежуточными валами. Перемещение грунта с одним промежуточным валом (рис. 3.15,6) заключается в том, что машинист, разрабатывая выемку или карьер траншейным способом, перемещает грунт при первом зарезании только на 1/2 или 1/3 часть пути. При втором зарезании набранный перед отвалом грунт перемещается к месту укладки, при этом по пути захватывается также грунт, оставленный от предыдущего зарезания. В такой же почти последовательности перемещают грунт с двумя промежуточными валами (рис. 3.15, в) с той лишь разницей, что машинист первый набор грунта перед отвалом перемещает на 3/4 пути до места укладки, а второй набор — на 1/2 пути; потом при третьем наборе грунта и перемещении его к месту укладки машинист захватывает отвалом бульдозера также грунт, оставленный за первые два прохода.

Операции по укладке перемещаемого грунта могут выполняться различными способами. Наиболее распространены способ послойного размещения (рис. 3.16, а, б) и способ накапливания отдельными кучами с последующей планировкой (рис. 3.16, в, г, д).

Рис. 3.16. Основные схемы укладки грунта бульдозерами

Применяется способ укладки грунта кучами — отдельными, внолу-прижим и вприжим. При укладке грунта отдельными кучами их доставляют к месту укладки и отсыпают на таком расстоянии, чтобы подошвы их откосов касались друг друга (см. рис. 3.16, в). При укладке грунта вполуприжим вторую и последующие кучи при отсыпке надвигают на ранее отсыпанные так, что расстояние между вершинами куч примерно равно их высоте (см. рис. 3.16, г). При укладке грунта вприжим расстояние между вершинами отсыпаемых куч должно быть 0,5-0,75 их высоты (см. рис. 3.16, д).

При укладке грунта отдельными кучами высота- их равна примерно 0,6-0,7 м, после разравнивания (планировки) получается слой толщиной около 0,25-0,30 м. При укладке грунта вполуприжим высота куч равна 0,7—0,9 м, после их разравнивания получается слой толщиной 0,4— 0,6 м. При укладке грунта вприжим высота куч достигает 1,0—1,2 м, после их разравнивания получается слой до 0,6—0,8 м.

После завершения операции по освобождению отвала от грунта машинист возвращает бульдозер в исходное положение — выполняет холостой ход. В зависимости от дальности перемещения грунта машина возвращается в исходное положение задним ходом (без разворота машины) или передним ходом (с разворотом машины). При перемещении грунта более чем на 50 м и широком фронте работ, когда имеется возможность свободного разворота машины в месте укладки и в месте зарезания грунта, холостой ход бульдозера выполняют передним ходом на IV—V передачах. При перемещениях грунта менее чем на 50 м холостой ход бульдозера выполняют задним ходом на III—IV передачах.

Основные схемы выполнения работ бульдозерами. К основным схемам выполнения работ бульдозерами относятся прямая и боковая разработки грунта, разработка грунта ступенями, срезка возвышенностей (холмов, бугров), засыпка оврагов, ям, траншей и пазух, планировка площадок, срезка откосов в выемках, возведение насыпей, устройство каналов при поперечном перемещении грунта.

При прямой разработке грунта бульдозер, двигаясь по прямой линии, срезает и перемещает грунт к месту отсыпки, после чего, подняв отвал, возвращается задним ходом в исходное положение. Грунт срезают и перемещают до тех пор, пока он не будет выбран на требуемую глубину. Работа бульдозера будет наиболее производительной при перемещении грунта на расстояние 15—25 м. Эта схема работы бульдозера применяется при разработке траншей по ширине, равной ширине отвала, при засыпке оврагов и т. п.

При боковой разработке грунта бульдозер, двигаясь сначала по прямой, срезает грунт, накапливая его перед отвалом, затем делает поворот в правую или в левую сторону, где отсыпает грунт. Оставив грунт в месте отсыпки, бульдозер возвращается задним ходом в исходное положение и повторяет ту же операцию. Эта схема применяется при срезке бугров, засыпке впадин и траншей, планировочных работах.

При разработке грунта ступенями бульдозер, двигаясь по прямой вперед, срезает и перемещает грунт в возводимую насыпь с одной позиции, а обратно возвращается для следующего забора грунта в другое место, находящееся рядом с первой позицией.

Для забора следующей партии грунта бульдозер возвращается задним ходом. Эта схема работы бульдозера наиболее распространена при возведении насыпей.

При срезке бугров, холмов и отдельных неровностей, а также при разработке выемок набор грунта осуществляется при движении бульдозера под уклон, причем общая высота срезки может достигать 3 м и больше, а уклон, под которым срезается грунт, — до 30°.

Засыпка оврагов, ям и траншей выполняется аналогично рассмотренной выше схеме по срезке холмов, бугров и различного рода неровностей. Эти работы часто совмещаются — срезая бугры и неровности, засыпают ямы, траншеи и др.

При выполнении планировочных работ проходы бульдозера должны перекрывать друг друга в среднем на 0,5 м. Машинист бульдозера обязан тщательно следить за ходом планировочных работ, срезая бугры и делая досыпки в ямы срезанным грунтом.

Кроме того, машинист должен так регулировать положение отвала, чтобы не образовывалось; неровностей и волнистой поверхности. Планируемая поверхность может быть горизонтальной или иметь требуемый по проекту продольный или поперечный уклон.

Срезка откосов в глубоких выемках выполняется в два приёма: сначала срезают откос при движении бульдозера под уклон, перемещая грунт в выемку, а затем срезанный грунт из выемки перемещают в насыпь или под откос насыпи. Уклон откоса, по которому может спускаться бульдозер, перемещая грунт, во избежание сползания не должен превышать 25°

При устройстве каналов с поперечным перемещением грунта нож отвала бульдозера срезает грунт по всей ширине канала и перемещает его на противоположную бровку, возвращаясь задним ходом в исходное положение.

Такой способ применим при устройстве каналов относительно небольшой ширины глубиной до 2,0 м и крутизне его откосов не более 20°. Окончательная доводка профиля канала выполняется откосниками.

Установка и наладка рабочих органов бульдозеров. Меняя при установке положение отвала, можно уменьшить или увеличить усилие резания, соответственно увеличить или уменьшить скорость рабочего хода машины, а также в известных пределах и мощность ее двигателя. Положение отвала бульдозера определяется углами: резания 7; положения отвала в плане а; наклона отвала у>.

Угол резания грунта у — угол между передней гранью отвала и плоскостью резания, которая у бульдозеров совпадает с плоскостью движения режущей кромки ножей. При разработке легких грунтов отвал следует устанавливать с углом резания γ= 60:65°, а при разработке тяжелых грунтов γ = 52:57°. Для изменения угла резания у бульдозеры оборудованы устройствами (механическими или гидравлическими), посредством которых меняют положение отвала. У бульдозеров с механическим приводом для изменения угла γ предусмотрены регулировочные винты на раскосах или специальная планка с отверстиями, а также особая конструкция опорных шарниров толкающих брусьев, обеспечивающих зазор в их соединениях: у бульдозеров с гидравлическим приводом — отдельно установленные гидроцилиндры.

Угол положения отвала в плане α — угол между осью движения бульдозера и плоскостью отвала. Изменение положения отвала в плане может быть обеспечено только в бульдозерах с поворотным отвалом (в универсальных бульдозерах — путем его перестановки при остановке машины). В бульдозерах с канатно-блочным, механическим приводами перестановка выполняется вручную с закреплением штырями подкосов бульдозерного оборудования на основной толкающей раме бульдозера; в бульдозерах с гидравлическим приводом — посредством гидроцилиндров из кабины машиниста.

Угол положения отвала в плане должен соответствовать характеру выполняемых работ. Рекомендуются следующие значения угла α: при перемещении грунта — 90°; при разравнивании грунта — 120°; при засыпке траншей, канав и др. — 135°.

Угол наклона отвала φ — угол между плоскостью движения кромки ножей отвала и плоскостью движения бульдозера. В большинстве случаев наклон отвала является нежелательным, так как возникающее неравномерное распределение усилий резания неблагоприятно отражается на управляемости бульдозера (машину уводит в сторону) и его техническом состоянии. В отдельных случаях (работа на косогорах и т. п.) наклон отвала является необходимым. Принимаются следующие углы наклона отвала: на тяжелых, а также связных грунтах 4—8°; при работе на косогорах и неровностях 4°.

Необходимо постоянно следить за состоянием ножей бульдозеров — работа затупленными ножами снижает производительность.

Читайте также: