Технология сварки броневых листов

Обновлено: 18.09.2024

Броневая сталь используется для изготовления военной техники и специальных транспортных средств, предназначенных для перевозки VIP-пассажиров. Она должна обладать всеми необходимыми свойствами по твердости, пластичности и вязкости, чтобы выдерживать прямые попадания пуль, выпущенных из мелкокалиберного огнестрельного оружия. Также броня должна эффективно противостоять оборонительным и наступательным осколочным гранатам. При этом защитный материал не должен быть слишком тяжелым, чтобы не снижать скоростные и маневренные параметры транспортных средств.

Важной задачей при изготовлении брони является придание металлу таких свойств, чтобы он имел возможность равномерно распределять кинетическую энергию, с которой он сталкивается при попадании снаряда. Это позволяет в значительной мере снизить точечный урон, что в конечном итоге и спасает сталь от проникающих повреждений. Принцип изготовления бронированных листов для военных целей держится в строгом секрете.

Частные компании, занимающиеся сборкой специальных автомобилей для высокопоставленных персон, имеют собственную технологию производства. Также под заказ эти фирмы изготавливают сейфы, двери, шкафы и другую продукцию. Процесс закалки специальной стали очень сложен и требует тщательного соблюдения установленных технологий на всех этапах. Только так можно получить материал действительно высокого качества, который, возможно когда-нибудь спасет чью-то жизнь.

Состав броневой стали

Состав броневой стали мало чем отличается от стандартного сплава. В него входят: около 0,5% углерода, 2% кремния, 1,5% марганца, 2% хрома, 1,8% никеля, 0,3% молибдена, 0,15% алюминия, 0,35% меди, 0,15% титана, до 5% кобальта. Остальная доля приходится на железо. Сталь становится броней не при помощи введения в сплав дополнительных материалов, а с помощью специальной закалки.

Обработка подразумевает соблюдение особых термических режимов в течение установленных промежутков времени, которые изменяют структуру материала на молекулярном уровне. Углерод внедряется непосредственно в кристаллическую решетку железа, образу сверхпрочные связи. Это придает стали повышенную твердость. Но этого мало.

Слишком твердый материал будет и слишком хрупким и не сможет противостоять огнестрельному оружию. Поэтому необходимо обеспечить стали достаточную пластичность, которая будет приводить к деформации металла, но не его разрыву или расколу. Это и является самой сложной задачей во всем процессе обработки. Поэтому военные так тщательно берегут свои секреты, чтобы злоумышленники и потенциальные враги не смогли заполучить в свое распоряжение сверхпрочный материал для вооружения.

Виды и особенности броневой стали

Марка броневой стали зависит от спектра ее применения. Существует три основных вида. Первый - танковая броня. Она имеет толщину от 80 до 380 миллиметров. Существуют отдельные танки с толщиной брони до 9,5 сантиметров, но широко они не применяются, так как такая махина весит более 200 тонн и затраты топлива на приведение ее в движения неоправданно высоки. Правда, такая массивная броня способна выдерживать лобовое попадание артиллерийских снарядов, но массовое ее применение все равно остается нецелесообразным.

Второй вид - это стали для бронирования легкой техники. Она используется на бронетранспортерах, военных самолетах и кораблях, боевых и гражданских машинах. Ее стандартная толщина составляет 50-80 миллиметров. Такая сталь способна выдерживать попадание из мелкокалиберного оружия, но совершенно бесполезна против тяжелой артиллерии. Зато она имеет небольшой вес, и ее использование не лишает транспорт высокой маневренности и скорости. Одним из лучших представителей данной категории является броневая сталь А-3 российского производства. Она имеет 5-й класс прочности и используется в частности для производства правительственных автомобилей. Кроме этого, данный вид брони применяется для защиты инкассаторских автомобилей, изготовления дверей для личного жилья и банковских хранилищ.

Третий вид - броневая сталь широкого применения. Сюда относится материал, толщина которого не превышает 50 миллиметров. Из него изготавливаются индивидуальные бронежилеты, сейфы, металлические шкафы. Этот материал пробивается даже из мелкокалиберного оружия при использовании бронебойных пуль. Возникает резонный вопрос, а почему не использовать для защиты личного состава более толстую броню. Ответ лежит на поверхности. Во-первых, чем толще броня, тем она тяжелее, а солдат в бою не должен ощущать дискомфорта, мешающего ему быстро перемещаться.

Во-вторых, толстая броня может и остановит пулю, но избыток нерастраченной кинетической энергии полета все равно нанесет серьезные повреждения внутренним органам, возможно даже в больше степени, чем это могла бы сделать пуля при попадании в тело. Поэтому и используется броня такой толщины, которая при блокировке пули не превратит внутренности бойца в сплошное месиво. Маркируются все перечисленные виды брони следующим образом: вначале идет название фирмы-изготовителя, например, Mars или Armox, затем указывается толщина листа в миллиметрах. После числового обозначения может также стоять буквенное, которое говорит об особых свойствах данного материала.

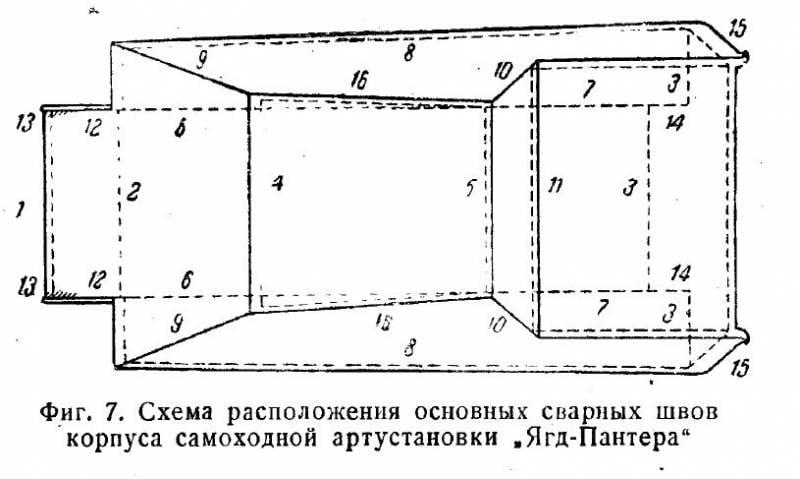

Основной принцип, который используется при проектировании боевых машин, состоит не в том, чтобы выдержать лобовое попадание, а в том, чтобы принять снаряд вскользь при помощи обтекаемого корпуса. Для этого установка бронированных листов производится под определенным углом к предполагаемому месту обстрела. Такой способ виртуально увеличивает прочность металла.

Сварка материала

Сварка броневой стали происходит по особой методике. Для начала в сварной шов укладывают низкоуглеродистую проволоку, использование которой значительно снижает образование трещин. Далее используется метод флюсовой сварки, который позволяет очень быстро и качественно скреплять броневые листы между собой. Шов должен также обладать высокой прочностью, поэтому содержание углерода в нем должно сводиться к минимуму.

Найти установленную цену на броневую сталь практически нереально. Стоимость всегда формируется в индивидуальном порядке и зависит от толщины материала, площади его поверхности и необходимой формы. Есть небольшое количество компаний, которые предлагают купить уже готовые листы с фиксированными параметрами по рыночной цене. Например, на текущий момент лист броневой стали 1,2х6 метров толщиной 6,5 миллиметров обойдется в 139 тысяч рублей.

Технические характеристики материала, главным образом, оказывают влияние на маркировку электротехнических сталей. Технология производства отдельных видов сталей может различаться - обработка холоднокатаной стали осуществляется при естетсвенной температуре, горячекатаную сталь.

Амфотерными металлами называют такие металлы, которые могут проявлять не только свои основные, но и кислотные свойства, вступая в реакцию с отдельными веществами. В зависимости от валентности, кислотные свойства таких металлов.

Сплавы, изготовленные на основе тугоплавких металлов, обладают отличной устойчивостью к воздействию высоких температур, хорошо сопротивляются деформированию и веьсма пластичны. Большую часть неплавких металлов получают из рудных концентратов, которые помимо основного компонента содержат.

Изготавливают жаропрочные стали и сплавы на основе железа, добавляя и другие мтеаллы. К примеру, благодаря наличию в составе хрома и никеля материал способен противостоять воздействию высоких температур. Если рассматривать процентное соотношение.

Прочностные свойства металла во много раз увеличиваются, благодаря легирующим элементам стали. По сравнению с улеродистой сталью легированная сталь является более устойчивой к коррозии и менее хрупкой,что дает возможность использовать её для производства наружных.

В Китае добыча редкоземельных металлов достигает 100 тысяч тонн в год. Это составляет почти половину от общего количества сырья, добываемого во всем мире. Запасы редкоземельных металлов в Америке таже немалые, однако месторождения, расположенные на территории США практически не разрабатываются .

Среди множества задач, над которыми постоянно работают несколько поколений патоновцев, весьма важным является создание сварочных материалов и технологий, а также оборудования для изготовления корпусных конструкций из броневых сталей и сплавов.

В разные годы этой тематикой занимались Е.О. Патон, Б.Е. Патон, Б.И. Медовар, А.М. Макара, В.Ф. Мусияченко, В.Г. Гордонный.

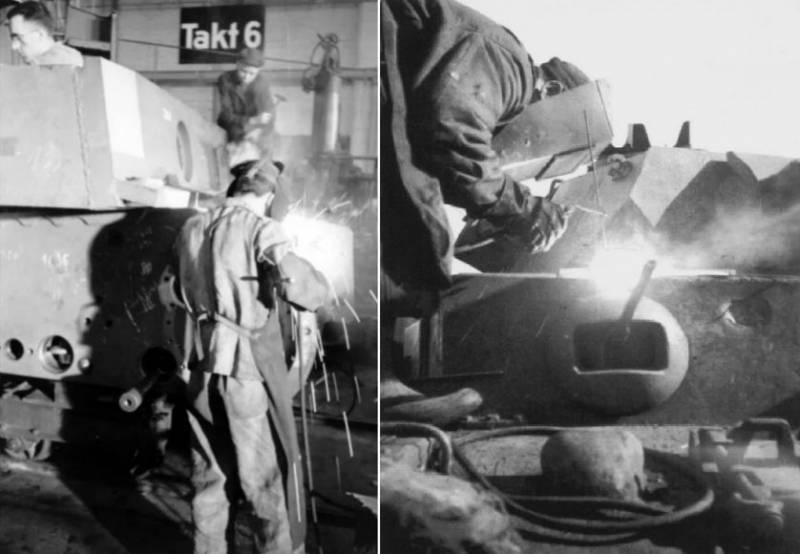

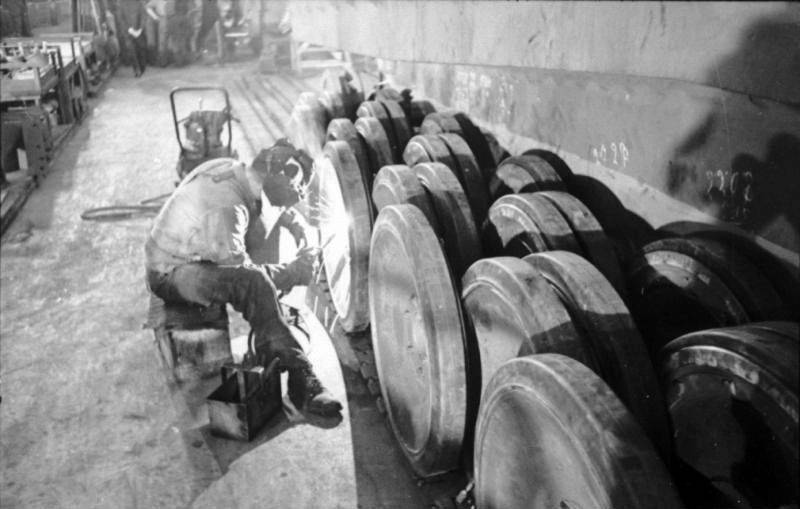

По прибытии в Нижний Тагил ученые института вместе с заводча-нами сразу же приступили к разработке технологии и аппаратуры для автоматической сварки под флюсом бронеконструкций.

В предельно сжатые сроки была создана технология скоростной автоматической сварки на переменном токе брони марки 8С толщиной до 45 мм для танка Т-34, предусматривавшая применение низколегированной кремнемарганцевой (Св-18ГС) электродной проволоки, плавленых флюсов АН-2 и АШ. Одновременно с разработкой технологии сварки был спроектирован и изготовлен ряд сварочных установок, оснащенных новыми сварочными головками с саморегулированием электрической дуги при постоянной скорости подачи электродной проволоки.

Только на УВЗ были созданы и введены в эксплуатацию 15 установок для автоматической сварки под флюсом различных узлов боевой машины Т-34. В 1943 г. в мастерских института изготовлено и установлено на заводах Наркомата танковой промышленности около 50 аппаратов для автоматической сварки под флюсом.

В середине 1960-х гг. при изготовлении бронекорпусов и башен танка Т-55 на Омском машиностроительном заводе под руководством Б.Е. Патона была опробована и внедрена в производство новая, разработанная в ИЭС им. Е.О. Патона высокопроизводительная (до 30. 35 кг наплавленного металла в час) технология двухдуговой автоматической сварки под флюсом. Несколько позже на Харьковском заводе имени В.А. Малышева была внедрена аналогичная по производительности однодуговая автоматическая сварка под флюсом с удлиненным вылетом электрода, а на УВЗ — технология автоматической сварки трехфазной дугой при выполнении основных швов бронекорпусов танков Т-62 и Т-72. В эти годы технология автоматической сварки под флюсом проволокой Св-08Х20Н9Г7Т широко использовалась на упомянутых заводах для изготовления бронеконструкций средних танков Т-55 и Т-64. Общий уровень автоматической и механизированной сварки был доведен до 60 % (по массе наплавленного металла), осуществлено конвейерное производство бронекорпусов.

Одновременно с совершенствованием сварки бронекорпусов институт занялся проблемой сварки элементов сверхмощного дизельного двигателя для серии танков Т-55, Т-62, Т-64, Т-72, Т-80, Т-84. Впервые в мире было освоено производство цельносварных роторов для турбонадува из высокопрочных никелевых сплавов. Технология была использована в серийном производстве. Мощность и долговечность двигателя значительно возросли.

Наряду с работами в области создания технологии автоматической сварки корпуса среднего танка Т-54 Б.Е. Патон инициировал начало исследований, связанных с разработкой технологии изготовления броне-конструкции легкого танка. Корпус изготавливался из кремнемарганцевомолибденовой стали марки 2П толщиной до 20 мм. Небольшая толщина, а также пониженное содержание в этой стали углерода и легирующих элементов позволили применить при сварке тонкостенной брони низколегированную проволоку Св-08ГСМТ (ЭИ-581). В конце 1950-х годов на базе этой проволоки была создана и внедрена при изготовлении бронекорпусов легкого плавающего танка ПТ-76 технология автоматической сварки под плавленым флюсом АН-42. Технология газоэлектрической сварки проволокой Св-08ГСМТ получила быстрое и широкое распространение в бронекорпусном производстве и стала основным процессом практически на всех заводах при изготовлении легких танков и бронетранспортеров разных модификаций — ПТ-76, БМП-1, БМП-2, БТР-50 и др. В дальнейшем она совершенствовалась, и в качестве защитной среды начали использовать смеси газов на основе аргона.

Наряду с совершенствованием технологии сварки усовершенствовались и сварочные материалы. В частности, в 1960-х годах был разработан и внедрен на заводах Челябинска и Нижнего Тагила новый гранулированный керамический флюс марки КТФ-78 с улучшенными санитарно-гигиеническими характеристиками, обеспечивающий повышенную сопротивляемость металла шва образованию пор и горячих трещин. Флюс широко использовался при однодуговой сварке бронекорпусов и башен танков Т-10М и Т-62. В начале 1980-х гг. разработаны высоколегированная безникелевая проволока Св-08Х10Г32 и керамический низкоокислительный флюс КМ-78А. Сочетание этих материалов обеспечило практически двукратное снижение стоимости сварочных работ при сохранении требуемого качества сварных соединений.

Для восстановления башен танков из литой броневой стали СБл-1 разработана проволока Св-08ХГСН2МТ и на ее базе созданы электроды Бл-1КА и УБТ-1, а также разработаны технологические рекомендации по заварке дефектов в литых корпусах башен.

He менее широкое использование в бронекорпусном производстве нашла и технология механизированной сварки в углекислом газе с использованием аустенитной проволоки Св-08Х20Н9Г7Т. Изначально она осуществлялась на постоянном токе при обратной полярности и по производительности уступала механизированной сварке под флюсом. В ИЭС им. Е.О. Патона и Харьковском заводе им. В.А. Малышева создали модифицированную цирконием проволоку Св-08Х20Н9Г7Т. Возросла стабильность дуги, а производительность процесса увеличилась в 1,5 раза.

Дальнейшее совершенствование механизированной сварки брони было достигнуто за счет новых, стабилизированных аустенитных порошковых проволок, обеспечивающих одновременное увеличение производительности сварки, уменьшение разбрызгивания электродного металла и повышение сопротивляемости металла шва образованию горячих трещин. Новая порошковая проволока марки ПП-АНВ8 (Св-05Х21Н10Г2Т) впервые применена при механизированной сварке в углекислом газе корпуса танка Т-72. Для легких бронекорпусов сотрудники ИЭС разработали и внедрили на Курганском машиностроительном заводе технологию сварки гетерогенными швами с применением газоэлектрической облицовки швов порошковой проволокой ПП-АН180. Это позволило повысить пулестойкость сварных соединений выше уровня, характерного для брони. Применение проволоки ПП-АН 180 решило также проблему восстановления деталей из брони высокой твердости, что существенно улучшило технологию сборки бронекорпусов легких танков.

Как это не раз уже случалось, именно сварщики первыми указали на возможность совершенствования корпусных материалов, применявшихся для изготовления танков. Осознание того, что танк — это сварная конструкция, которая после снарядного обстрела должна сохранять целостность не только сварных швов, но и корпуса в целом, привело к тому, что в ИЭС под руководством Б.Е. Патона были начаты работы по совершенствованию толстолистовой брони для танкостроения.

Уже в середине 1980-х гг. были разработаны новые материалы: для автоматической сварки под флюсом АН-22 и АН-22М — аустенитная проволока ЭК-67 (Св-05Х20Н10М2Т); для механизированной сварки в углекислом газе — аустенитная порошковая проволока ПП-АНВ9 (Св-05Х20Н10М2Т). Они обеспечили более высокие, по сравнению с серийной проволокой, механические свойства и технологическую прочность шва. Разработанные на базе этих материалов технологические процессы сварки корпусных сталей нового типа — 69Ш, 24Ш, 22Ш использованы при изготовлении бронекорпусов средних танков последующих модификаций — Т-80 и Т-84.

В эти же годы Борисом Евгеньевичем организованы активные исследования, направленные на создание сварных бронеконструкций из разнородных материалов, в частности путем сварки стальной брони с алюминиевой. В результате этих работ разработана технология, при которой сварка броневой стали с алюминиевой броней толщиной до 100 мм осуществляется с использованием переходников специальной конструкции. Последние изготавливаются автономно или с помощью наплавки, что позволяет получать качественные сварные соединения различных типов (стыковые, угловые, нахлесточные). За счет этого жесткость днища без изменения массы танка удалось увеличить в несколько раз. Натурные испытания показали, что сварные соединения из разнородных металлов выдерживают пулевой и снарядный обстрелы, а также минный подрыв. Соответствующие технологии ИЭС реализованы при изготовлении легких броневых машин.

В середине 1980-х гг. сотрудники ИЭС им. Е.О. Патона разработали новую технологию высокоэффективной автоматической сварки плавящимся электродом в аргоне брони на основе алюминия из сплава АМг6. Технология предусматривала оптимизацию условий сварки различных типов соединений металла толщиной от 8 до 60 мм и использована при изготовлении корпусов легких десантируемых танков и бронемашин пехоты на Волгоградском заводе и Курганском машиностроительном заводе. В начале 1990-х гг. ученые ИЭС разработали для Харьковского тракторного завода установку УД-474 и новую технологию сварки конструкций штампосварных элементов из алюминиевого сплава марки АМг6 для боевых машин пехоты.

Менялось время, изменялись и подходы к изготовлению броневых конструкций. Для разработчиков и изготовителей стало важным повышение уровня механизации сварочных работ. К концу 1980-х годов он возрос до 95 %. При этом доля автоматической сварки под флюсом (по объему наплавленного металла) уменьшилась до 25 %, что в 2 раза меньше, чем при изготовлении танка Т-34, а доля сварки в защитных газах увеличилась до 70 %. Столь широкое использование механизированной газоэлектрической сварки в бронекорпусном производстве обусловлено универсальностью этого процесса, позволяющего осуществлять сварку внутренних и неудобных для автоматизации сварки коротких и криволинейных швов. Специфические особенности конструкции броне-корпусов сдерживали дальнейшую автоматизацию сварки. В связи с этим в ИЭС начались интенсивные исследования, направленные на разработку принципиально новых специализированных сварочных аппаратов с автоматическим программным управлением по всему циклу производства.

В основу создания этих аппаратов был положен принцип модульного построения их структуры. Новые разработки нашли конкретное воплощение в автоматах серии АД-238 и АД-241, которые стали основой новой конвейерной линии сварки различных швов бронекорпуса танка Т-72, включая приварку бонок к бронелистам. Это послужило мощным толчком для механизации сварочных работ при производстве бронетехники.

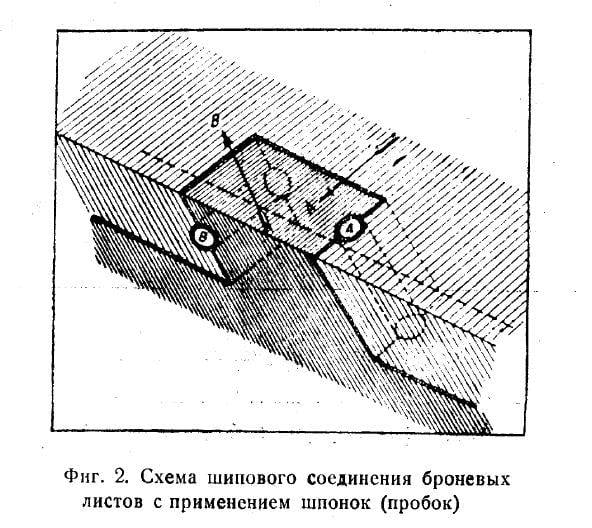

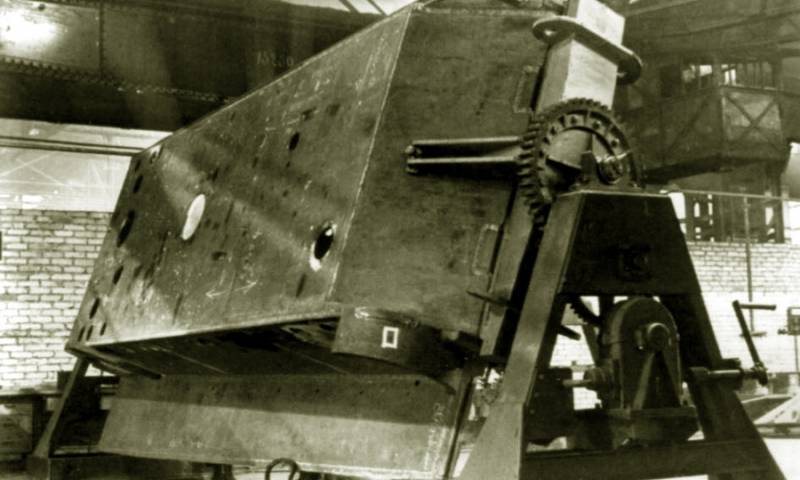

[center] На этом изображении отлично видно, где в шиповом соединении брони располагались цилиндрические шпонки. Сочленение верхней и нижней лобовых деталей "Мауса". Кубинка. Фото автора

Немцы и электроды

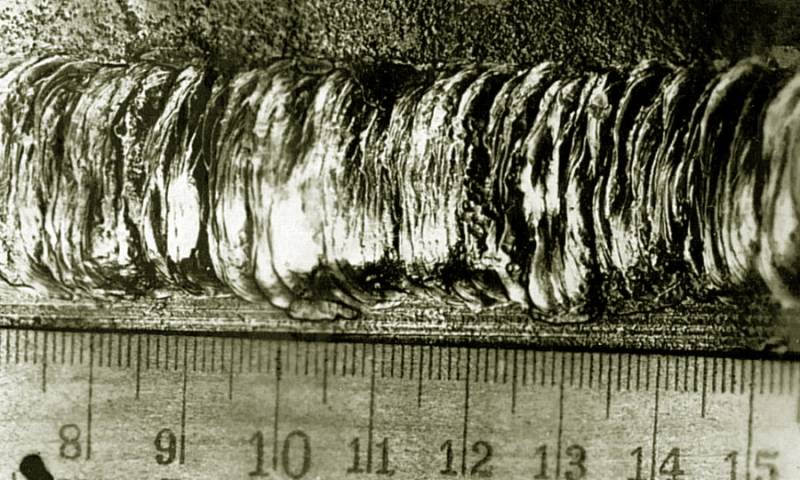

О каких-то особых правилах контроля сварочных швов в немецком танкопроме говорить не приходится – не было ни рентгена, ни магнитной дефектоскопии, ни примитивной засверловки. А трещины в швах были! Если длиной до 100 мм, то их вышлифовывали и заваривали, а если больше, то выплавляли электрической дугой и также заваривали. Также поступали и с обнаруженными визуально трещинами в основной броне. Кстати, немцам со временем долю трещин в сварочных швах удалось снизить с 30-40% до 10-20% за счет новых составов электродов. Также применяли чередование проходов в многослойных швах аустенитными и ферритовыми электродами.

Пожалуй каждый из читателей хотя бы раз, да сталкивался с какими-либо экспонатами военной бронетехники при посещении мемориалов или музеев Великой Отечественной войны.

Ну а многие из нас ещё в детстве успели вдоволь полазить по советским "тридцатьчётвёркам" , "СУшкам" или "ИСам" , которые можно встретить в качестве памятников практически в любом небольшом или крупном городе, затронутого давно ушедшей войной.

По большей части именно дети годами и десятилетиями неумышленно затирают ногами выступающие участки корпусов танков и самоходок от защитной краски, обнажая отдельные участки брони боевых машин.

Взрослые же люди ( по крайней мере те, которые напрямую или косвенно имели дело со сваркой ) с интересом рассматривают оголившиеся, совершенно чистенькие и блестящие сварные швы, которые удивительным образом не покрываются ржавчиной:

(с) Фото из архива автора. Немецкий сварной шов, соединяющий лобовую наклонную броню с крышей корпуса редкого командирского танка Pz.Bef.Wg.III Ausf.E (Sd.Kfz.266). Ещё фото справа->->

(c) Фото автора. Тот самый редкий командирский танк Pz.Bef.Wg.III Ausf.E (Sd.Kfz.266). Ещё фото справа->->

(с) Фото из архива автора. Немецкий сварной шов, соединяющий лобовую наклонную броню с крышей корпуса редкого командирского танка Pz.Bef.Wg.III Ausf.E (Sd.Kfz.266). Ещё фото справа->->

"-Наверняка танки сваривались нержавейкой" - один из частых комментариев, которые я периодически фиксирую от уважаемых читателей канала или от случайных собеседников.

Ещё один, буквально вчерашний комментарий от читателя, который подтолкнул меня на публикацию данного материала, призванного развеять все домыслы по этому поводу

Ещё один, буквально вчерашний комментарий от читателя, который подтолкнул меня на публикацию данного материала, призванного развеять все домыслы по этому поводу

Чтобы досконально понять суть вопроса, сперва необходимо разобраться с тем, что из себя представляет броневая танковая сталь в принципе. Начнём:

Броневая сталь: "рецепты" изготовления

Первый занимательный факт состоит в том, что химический состав броневой стали практически ничем не отличается от стандартной высоколегированной, которую мы используем повседневно (столовые приборы, элементы мебели и прочее).

Подавляющее большинство её сплава составляет обычное железо (около 86%) , а остальной процент занимают классические легирующие элементы, процентный состав каждого из которых устанавливается исходя из необходимости получения того или иного типа брони. Вот основные из них:

- Углерод [C] (низк.содержание: придаёт пластичность, ударостойкость);

- Кремний [Si] (придаёт твёрдость);

- Никель [Ni] (повышает пластичность);

- Молибден [Mo] (повышает вязкость, уменьшает коррозию);

- Медь [Cu] (повышает пластичность, уменьшает коррозию);

- Ванадий[V] (измельчает структурное зерно);

- Вольфрам[W] (увеличивает красностойкость);

- Хром [Cr] и марганец [Mn] (повышают прокаливаемость и прочность);

- и другие металлические и неметаллические элементы ;

После "скрещивания" в плавильной печи этих элементов в нужной пропорции, полученный сплав может :

- заливаться в форму будущей детали танка (башня, литая балка носовой части корпуса и др.), либо отливаться в листы и называться литой бронёй ;

- прокатываться на огромных вальцах (прокатный стан) и получить свойства горячекатаной или холоднокатаной брони; стать гомогенной (однородной), либо гетерогенной (двусоставной);

- подвергатьсязакаливанию и отпуску (нагрев и охлаждение) для придания сначала твёрдости (низкой, средней, высшей) с побочной хрупкостью, затем снятию этой хрупкости с приданием пластичности и вязкости.Таким образом, после попадания снарядов броня будет получать вмятины, вместо трещин;

Именно эти "танцы с бубном" и превращали обычную легированную сталь в броню, ну а каждая из враждующих сторон имела свою фирменную рецептуру, которая содержалась под грифом "секретно".

Вышеописанные легирующие элементы и методы обработки обеспечивали металлу хорошую противоснарядную стойкость и живучесть, однако делали его чуствительным к нагреву и ухудшали свариваемость .

Сварка брони фронтовых танков

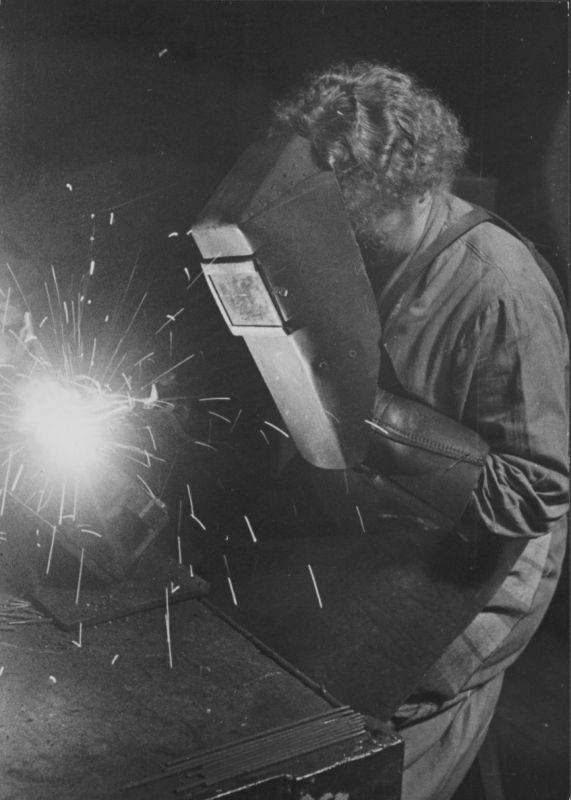

Сварка танковой брони, учитывая её высоколегированный состав, очевидно требовала использования специальных сварочных электродов и проволоки под автоматическую сварку.

Для сварки брони в танкостроении СССР, также как и в танкостроении Германии, Англии и США в период Второй Мировой войны чаще остальных применялись два вида типовых электродов: аустенитные (всеми сторонами) и ферритные (чаще немцами ближе к концу войны).

Стоить заметить, что СССР на то время обладал более широким выбором используемых вариантов сварки брони, так как в добавок повсеместно использовались инновационные универсальные электроды "УОНИИ" (13/85 ,13/55 и др.) с основным покрытием, которые также отлично подходили для сварки брони, а что ещё более важно - стоили намного дешевле.

Кроме того , широко использовалась инновационная скоростная автоматическая сварка с применением флюса и кремний-марганцевой проволоки легендарного академика Патона . Германские же сварщики почти до конца войны сваривали танки исключительно вручную и поэтому значительно уступали в скорости и экономии.

Так почему же сварные швы на танках не ржавеют?

Да! Именно потому, что аустенитные и ферритные стали, из которых была выполнена проволока используемых типовых электродов, относятся к классу нержавеющих и по своему легирующему наполнению (высокое содержание хрома, никеля и пр.) отлично сочетаются с составом броневой стали различных марок.

Стоит отметить, что ферритные электроды обладали хорошей жаростойкостью, но являлись более хрупкими, плохо поддавались сварке, часто получали холодную трещину по сварному шву, а также высокую пористость.

Аустенитные электроды обладали хорошей жаропрочностью, прекрасно поддавались сварке, благодаря более качественному составу стали и высокому содержанию никеля:

Как раз из-за большого содержания дорогостоящего никеля, данный совершенный тип электродов не мог использоваться на всех швах корпуса как немецких, так и советских танков в целях экономии.

К примеру, при сварке большинства советских танков применение аустенитных "стержней" составляло не более 10-13% от общего количества выделяемых электродов для одного корпуса танка.

Для сведения, на один произведённый средний советский танк "Т-34-76" расходовали порядка 400 электродов, и лишь 55 из них были аустенитные.

Ценными аустенитными электродами сваривали, как правило, самые уязвимые части корпуса - стыки лобовых и кормовых деталей и плит. Остальные узлы и детали приваривались упомянутой выше "автоматной" проволокой и электродами с основным покрытием.

Интересный факт: именно высокое содержание дорогостоящего никеля в составе легированных стержней электродов придаёт сварным швам красивый серебристо-белый цвет, а высокое содержание хрома не подвергает их коррозии:

Читайте также: