Уменьшение какого угла резца увеличивает участок трения резца о заготовку

Обновлено: 07.07.2024

Углы режущей части резца, как и любого другого инструмента, влияют на процесс резания. Правильно назначив углы резца, можно значительно уменьшить интенсивность износа его режущей части (увеличить стойкость) и обработать в единицу времени большее кол-во деталей. От величины углов резца зависит также величина сил, действующих при резании на систему (СПИД), потребная мощность станка и качество обработанной пов-ти.

Передний угол γ имеет большое значение в процессе образования стружки. С увеличением переднего угла облегчается врезание режущего клина инструмента в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается сила резания и расход мощности. Вместе с тем увеличение переднего угла приводит к уменьшению угла β, т.е. к ослаблению режущего клина и снижению его прочности, что вызывает увеличение износа резца вследствие выкрашивания режущей кромки и менее интенсивного отвода тепла от поверхностей нагрева резца. Поэтому при обработке твердых и хрупких металлов с целью повышения прочности и стойкости инструмента следует применять меньшие передние углы и даже отрицательные(γ=0–(-150)); при обработке мягких и вязких металлов передние углы имеют большие значения(γ=150–200). Вследствие повышенной хрупкости твердых сплавов и минералокерамики для инструмента, оснащенного такими материалами, величину переднего угла необходимо назначать меньшей, чем для инструмента с режущей частью из инструментальных сталей. При обработке чугуна передний угол принимают γ=50–120. Малые углы в этом случае связаны с характером стружкообразования. При обработке цветных сплавов(алюминиевых, магниевых) берут большие углы γ=150–300.

Главный задний угол α необходим для образования углового зазора м/у пов-тью резания и главной задней гранью инструмента. Данный угол служит для уменьшения трения между задней пов-тью резца и пов-тью резания. С уменьшением трения уменьшается нагрев резца, а следовательно, и его износ со стороны задней пов-ти. Однако, если задний угол значительно увеличен, резец получается ослабленным, и он быстро разрушается.

При выборе заднего угла приходится считаться со свойствами обрабатываемого материала и материала инструмента, а также с условиями резания. При обработке мягких и вязких металлов и чистовой обработке задний угол резца берут обычно большим, для твердых и хрупких металлов — меньшим. Задний угол не м.б.=0 или отриц-ным; αmin=1,50-20. На практике величину заднего угла обычно выбирают в пределах 6—10°. α=6о принимается при работе с небольшими подачами.

Вспомог.задний угол α 1 обычно принимают равным главному заднему углу α. Этот угол служит для уменьшения трения м/у задней вспомог. пов-тью и обработанной пов-тью.

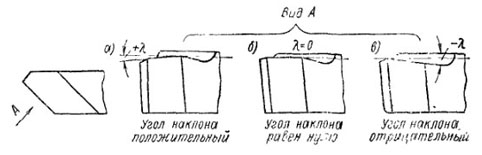

Угол наклона главной режущей кромки λ влияет на направление схода стружки. Его назначение- отвести стружку в удобном направлении. При λ>0 стружка стремится в сторону задней бабки станка, т.е. к обработанной пов-ти детали. Резание облегчается, т.к. стружка уходит из зоны резания. Для обычных резцов λ =3о-5о. Положительное значение λ особенно целесообразно при работе с ударами, напр., при обработке шлицев, при строгании и когда припуск на обработку неравномерен(черновая обработка). При отрицательном угле наклона режущей кромки стружка идет в сторону передней бабки, т.е. к необработанной поверхности детали.

При положительном значении угла λ ударная сила в момент врезания резца приходится не на вершину резца, а на более прочное место режущей кромки, удаленное от вершины. При чистовой обработке, когда снимается тонкая стружка и важна чистота обработанной пов-ти, мы берем λ

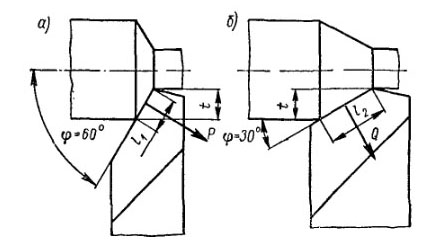

Главный угол в плане φ оказывает существенное влияние на стойкость и прочность РИ, на силу резания и чистоту обработанной пов-ти. С уменьшением угла φ увеличивается длина активной части режущей кромки (ширина срезаемого слоя) и уменьшается толщина срезаемого слоя (рис.1), что уменьшает термодинамическую нагрузку резца. Вследствие этого уменьшается и износ инструмента.

При слишком малом значении угла φ резко возрастает отжим резца от заг-ки и часто наблюдаются вибрации, в результате чего ухудшается качество обработанной пов-ти и увеличивается износ инст-та. Обычно угол φ выбирают в пределах 30—90° в зависимости от вида обработки, типа резца, жесткости заг-ки и резца и способа их крепления. При обработке большинства материалов проходными обдирочными резцами можно брать угол φ= 45°; при обработке недостаточно жестких деталей в центрах необходимо применять резцы с углом в плане 60, 75 и даже 90° (во избежание вибраций). Уменьшение φ положительно с точки зрения стойкости резца, его прочности, лучшего отвода тепла от вершины.

Вспом. угол в плане φ1 служит для уменьшения трения вспом.задней пов-ти об обработанную пов-ть. С уменьшением угла φ1 повышается прочность и стойкость РИ, улучшается условие работы вспом.реж.кромки, уменьшается высота неровностей, остающихся после обработки.

Рис.2 Значение угла φ1

Н- высота неровностей, остающихся после обработки.

Обычно принимают φ1 =5о-15о. Желательно, чтобы φ1 был не меньше 5о. Для обычной обработки быстрорежущими резцами, резцами из режущей керамики угол φ1

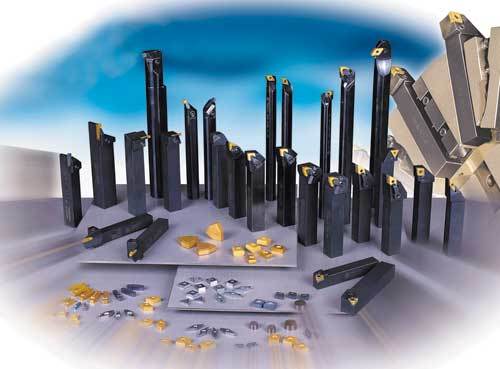

Обработка деталей на токарных станках ведется резцами, которые в зависимости от вида выполняемой операции могут иметь различное конструктивное исполнение.

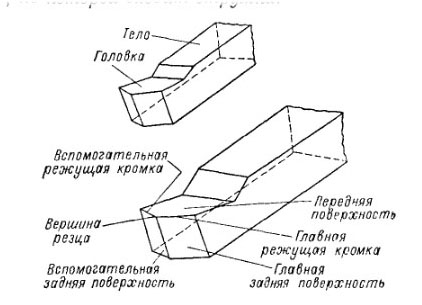

Резец состоит из двух частей:

- рабочая часть (головка)

- крепежная часть (державка)

Основные элементы режущей части рис. (а):

1- Передняя поверхность 4. Главная режущая кромка

2- Главная задняя поверхность 5. Вспомогательная реж. кромка

3- Вспомогательная задняя поверхность 6. Вершина

Основные углы токарного резца

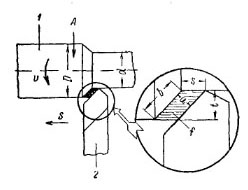

Для определения углов приняты четыре координатные плоскости:

Рv – основная плоскость – плоскость, проходящая через точку реж. кромки перпендикулярно направлению вектора скорости

Рn – плоскость резания – касательная к реж. кромке и перпендикулярная основной плоскости.

Р τ - главная секущая плоскость – перпендикулярная линии пересечения Pv и Pn (перпендикулярная режущей кромке).

Ps – рабочая плоскость – плоскость в которой расположены векторы главного движения и подачи.

1)В главной секущей плоскости (Р τ ) измеряются главные углы резца :

γ - передней угол- угол между передней поверхностью и основной плоскостью Pv.

α – задний угол – угол между задней поверхностью и плоскостью резания.

β – угол заострения – угол между передней и главной задней поверхностью.

2) В основной плоскости (Pv) измеряют углы в плане:

φ- главный угол в плане – угол между главной режущей(Pп) и рабочей плоскостью (Ps)

φ`- вспомогательный угол в плане – угол между рабочей плоскостью(Ps) и проекции главной и вспомогательной режущей кромки на Pv.

ε – угол при вершине

3) В плоскости резания измеряется угол наклона главной режущей кромки -λ- угол между режущей кромкой и основной плоскостью Pv.

Положительный (+λ ) упрочняет режущую кромку т.к. сила приходится не на вершину, а на более прочное место режущей кромки. (При чистовой обработки λ принимают отрицательным (до -5°) чтобы стружка не царапала обработанную поверхность.

При черновой обработки – наоборот (до +5°)

Влияние углов токарного резца на процесс резания

Углы режущей части инструмента оказывают большее влияние на процесс резания. Правильно назначив углы можно значительно уменьшить его износ, силы резания, мощность, затрачиваемую на процесс резания. От углов также зависит качество обработанной поверхности и производительность обработки.

Передний угол

Выбирают в зависимости от:

· Обрабатываемого материала

· Инструментального материала

· Условий обработки

Оказывает наибольшее влияние на процесс резания.

С увеличением γ , уменьшается работа затрачивае-

мая на процесс резания, улучшаются условия схода

стружки, повышается качество обработанной пов-ти.

Однако при этом снижается прочность лезвия,

износ инструмента увеличивается, уменьшается отвод

При обр. пластичных и мягких материалов

Служит для уменьшения трения вспомогательной

задней поверхности об обрабатываемую поверхность.

С уменьшением 0

Определяет направление схода стружки

· если λ=0- стружка сходит перпендикулярно

главной режущей кромке.

· если λ - (+)- вершина резца является самой низкой

точкой резца, место первоначального контакта

удалено от вершины, выше стойкость.

Стружка сходит к обработанной поверхности

(черновая обработка).

· если λ-(-)- стружка сходит к обрабатываемой

поверхности (чистовая обработка).

Влияние установки резца при обработке на величины углов.

Значение углов α и γ изменяется в процессе резания при установке вершины резца выше или ниже оси вращения заготовки. Углы φ и φ` - в зависимости от расположения оси резца относительно оси заготовки.

Для определения угла резца устанавливают исходные плоскости:

-плоскость резания и основная плоскость.

Основной плоскостью называется плоскость параллельная продольному и поперечному перемещению резца.

Плоскость резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку.

Определение углов α,γ и β измеряемых в главной секущей плоскости, а углов в плане- с понятием основной плоскости.

Главным задним углом α называется угол между главной задней поверхностью и плоскостью резания

Угол заострения β называется угол между задней и передней поверхностями резца.

Главным передним углом γ называется угол, образуемый передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания.

Вспомогательным задним углом α1 называется угол, расположенный между задней вспомогательной поверхностью резца и плоскостью, перпендикулярной к основной плоскости и измеренный в сечении, перпендикулярном к проекции вспомогательной режущей кромки на основную плоскость.

Углом при вершине в плане ∈ называется угол между проекциями режущих кромок на основную плоскость; в сумме φ+ϵ+φ1=180°

Угол наклона, называемый угол наклона главной режущей кромки, находится в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости и лежит между режущей кромкой и линией, проходящей через вершину резца параллельно основной плоскости.

Угол φ, называют угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Влияние главных углов резца на процесс резания

1.Главный задний угол α. При увеличении главного заднего угла α происходит ослабевание головки резца, что приводит к вибрации и износу.

При уменьшении угла α происходит увеличение площади контакта резца с заготовкой и увеличивается температура в зоне резания.

2. Главный передний угол γ считается положительным, когда передняя поверхность направлена вниз от плоскости перпендикулярно плоскости резания.

Чем выше угол γ резания, тем больше резец деформирует срезаемый слой при его превращении в стружку.

Резец с меньшим углом резания γ, наоборот, легче врезается в обрабатываемую заготовку, меньше сжимает срезаемый слой и облегчает сход стружки по передней поверхности.

Значение углов резца и общие соображения при их выборе. Все перечисленные углы имеют важное значение для процесса резания и к выбору величины их следует подходить очень осторожно.

Чем больше передний угол у резца, тем легче происходит снятие стружки. Но с увеличением этого угла уменьшается угол заострения резца, а поэтому и прочность его.

Передний угол резца может быть вследствие этого сравнительно большим при обработке мягких материалов п, наоборот, должен быть уменьшен, если обрабатываемый материал тверд.

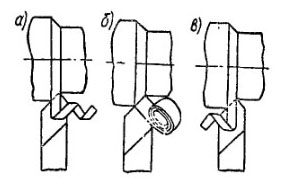

Углы наклона главной режущей кромки: положительный (а),

равный нулю (б) п отрицательный (в).

Передний угол может быть и отрицательным, что способствует повышению прочности резца.

Ясно, что с уменьшением переднего угла резца увеличивается угол резания. Сопоставляя это со сказанным выше о зависимости переднего угла от твердости обрабатываемого материала, можно сказать, что чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот.

Чтобы определить величину угла резания 6, когда известен передний угол резца, достаточно, а вычесть из 90 0 данную величину переднего угла. Например, если передний угол резца равен 25 0 , угол резания его составляет:

90 0 - 25 0 =65 0

если передний угол составляет - 5 0 , то угол резания будет равен:

Задний угол резца а необходим для того, чтобы между задней поверхностью резца и поверхностью резания обрабатываемой детали не было трения. При слишком малом заднем угле это трение получается настолько значительным, что резец сильно нагревается и становится негодным для дальнейшей работы. При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным.

Величина угла заострения в определяется сама собой после того, как выбраны задний и передний углы резца.

Влияние главного угла в плане на процесс резания.

Резец сконструирован из головки, т. е. рабочей части, и тела, служащего для закрепления резца.

В самом деле очевидно, что для определения угла заострения данного резца достаточно вычесть из 90° сумму заднего и переднего его углов. Так, например, если резец имеет задний угол равным 8°, а передний 25°, то угол заострения его равен

90° — (8° + 25°) = 90° - 33° = 57°.

Это правило следует помнить, так как им иногда приходится пользоваться при измерении углов токарного резца.

Значение главного угла в плане ф вытекает из сопоставлений на которых схематически показаны условия работы резцов при одинаковых подачах s и глубине резания t, но при разных значениях главного угла в плане.

При главном угле в плане, равном 60°, сила Р, возникающая в процессе резания, вызывает меньший прогиб обрабатываемой детали, чем аналогичная сила Q при угле в плане 30°. Поэтому резец с углом ф = 60° более пригоден для обработки нежестких деталей (относительно небольшого диаметра при большой длине) в сравнении с резцом, имеющим угол tp = 30°. С другой стороны, при угле ф = 30° длина l2 режущей кромки резца, непосредственно участвующая в его работе, больше соответственной длины 11 при ф = 60°. Поэтому резец, изображенный на рис. 8, б, лучше поглощает теплоту, возникающую при образовании стружки и дольше работает от одной заточки до другой. Значение угла наклона y заключается в том, что, выбирая положительное или отрицательное значение его, мы можем направлять отходящую стружку в ту или другую сторону, что в некоторых случаях бывает очень полезно. Если угол наклона главной режущей кромки

резца положителен, то завивающаяся стружка отходит вправо при угле наклона, равном нулю, стружка отходит в направлении, перпендикулярном главной режущей кромке рис. б; при отрицательном угле наклона стружка отходит влево рис. в.

Направление схода стружки при положительном угле наклона главной режущей кромки (а),

Читайте также: