Дистанционный контроль температуры зерна при хранении

Обновлено: 15.09.2024

Аннотация: Изобретение относится к хранению зерна и может быть использовано для оперативного комплексного контроля текущих значений параметров состояния зерновой массы при хранении. Система дистанционного контроля состояния зерна при хранении содержит измерители параметров зерновой массы. Измерители параметров снабжены механизмами подъема и соединительными коробками с размещенными в них измерительными цифровыми блоками. Блоки соединены между собой параллельно и подключены к блоку питания и компьютеру. Каждый измеритель параметров зерновой массы представляет собой зонд. Корпус зонда состоит из двух продольных каналов с верхней и нижней перфорированными секциями. В одном канале в верхней перфорированной секции установлены датчик температуры и датчик относительной влажности воздуха. В нижней перфорированной секции упомянутого канала установлены датчик температуры, датчик относительной влажности воздуха и акустический датчик-анализатор двигательной активности насекомых. В нижней перфорированной секции другого канала установлен датчик подсчета насекомых. Обеспечивается повышение эффективности контроля текущих значений параметров состояния зерна. 2 ил.

Основные результаты: Система дистанционного контроля состояния зерна при хранении, включающая датчики температуры, датчики относительной влажности воздуха и датчик подсчета насекомых, отличающаяся тем, что она содержит измерители параметров зерновой массы, снабженные механизмами подъема и соединительными коробками с размещенными в них измерительными цифровыми блоками, соединенными между собой параллельно и подключенными к блоку питания и компьютеру, при этом каждый измеритель параметров зерновой массы представляет собой зонд, корпус которого состоит из двух продольных каналов с верхней и нижней перфорированными секциями, причем в одном канале в верхней перфорированной секции установлены датчик температуры и датчик относительной влажности воздуха, в нижней перфорированной секции упомянутого канала установлены датчик температуры, датчик относительной влажности воздуха и акустический датчик-анализатор двигательной активности насекомых, а в нижней перфорированной секции другого канала установлен датчик подсчета насекомых.

Изобретение относится к хранению зерна и может быть использовано для оперативного комплексного контроля текущих значений параметров состояния зерновой массы при хранении на крупных и мелких сельскохозяйственных и зерноперерабатывающих предприятиях.

В климатических условиях России при хранении зерна из-за суточных перепадов температуры в металлических силосах, сопровождающихся процессом естественного тепловлагопереноса в зерновой массе, происходит отпотевание поверхностного и пристенного слоев зерна. В них зерно гниет, прорастает, в массе развиваются насекомые. Поскольку многие хранилища не имеют систем должного слежения за состоянием хранящегося зерна и устройств для защиты его от поражения плесенями и насекомыми, происходит массовая порча зерна. Снижается его масса и качество, теряются технологические свойства, нередко зерно становится ядовитым из-за накопления вредных продуктов жизнедеятельности насекомых и микроорганизмов (микотоксинов).

Указанных потерь можно избежать при трех условиях: высушить зерно до 12-13%, охладить его до 12-13°C, вести постоянный контроль за появлением в зерне насекомых и принимать меры по их уничтожению.

Оценку состояния чаще всего ведут по трем показателям: температура зерна, влажность зерна, зараженность насекомыми.

Для определения влажности и зараженности от партии зерна обычно отбирают среднюю пробу зерна и в ней измеряют влажность и присутствие насекомых. Отобрать представительную пробу от зерна в металлическом хранилище (диаметр 10-20 м и высота 15-25 м) практически невозможно. Поэтому определение не позволяет оценить фактическое состояние зерновой массы.

На сегодняшний день проблема контроля текущих значений параметров состояния зерновой массы при хранении в металлических элеваторах является актуальной задачей.

Известно устройство контроля и оценки состояния хранящегося насыпью сыпучего материала, защищенное патентом РФ №2105457, кл. A01F 25/00, опубл. 27.02.1998 г.

Устройство содержит штанги с размещенными на их концах термодатчиками и блоком индексации и снабжено датчиками влажности и зараженности насекомыми-вредителями, дополнительными блоками индексации и пороговым блоком, входы которого подключены к датчикам, а выход к соответствующим блокам индексации.

Возможность точечной сигнализации о состоянии насыпи позволяет осуществлять постоянный контроль хранящегося сыпучего материала в условиях небольших хозяйств и перерабатывающих предприятий.

При возникновении очага сыпучий материал выбирают на обработку или охлаждают местными вентиляторами до температуры 10°С.

Недостатком известного устройства является его недостаточная эффективность.

Наиболее близким к заявляемой системе по технической сущности и достигаемому результату, выбранным в качестве прототипа является устройство для контроля состояния хранящегося сыпучего материала, защищенное патентом РФ №2038784, кл. A01M 5/00, опубл. 09.07.1995 г.

Устройство содержит корпус с крышкой и воронкообразным улавливателем. В корпус вмонтированы чувствительные элементы температуры и относительной влажности воздуха. Под улавливателем в канале размещены чувствительные элементы счета насекомых, проходящих через ловушку и выходящих из нее. В корпусе ловушки выполнены наклонно вверх перфорации разными диаметрами отверстий.

Недостатком известного устройства является недостаточная эффективность. Задача, решаемая предлагаемым решением, - создание системы для автоматизированного оперативного комплексного контроля текущих значений параметров состояния зерна.

Технический результат от использования изобретения заключается в повышении эффективности контроля текущих значений параметров состояния зерна.

Указанный результат достигается тем, что система дистанционного контроля состояния зерна при хранении, включающая датчики температуры, датчики относительной влажности воздуха и датчик подсчета насекомых, содержит измерители параметров зерновой массы, снабженные механизмами подъема и соединительными коробками с размещенными в них измерительными цифровыми блоками, соединенными между собой параллельно и подключенными к блоку питания и компьютеру, при этом каждый измеритель параметров зерновой массы представляет собой зонд, корпус которого состоит из двух продольных каналов с верхней и нижней перфорированными секциями, причем в одном канале в верхней перфорированной секции установлены датчик температуры и датчик относительной влажности воздуха, в нижней перфорированной секции упомянутого канала установлены датчик температуры, датчик относительной влажности воздуха и акустический датчик-анализатор двигательной активности насекомых, а в нижней перфорированной секции другого канала установлен датчик подсчета насекомых.

На фиг.1 изображена функциональная схема системы контроля состояния зерна при хранении, на фиг.2 - схема измерителя параметров зерновой массы.

Система дистанционного контроля состояния зерна при хранении содержит, по меньшей мере, четыре измерителя 1 параметров зерновой массы, снабженных механизмами подъема 2. В верхней части каждый измеритель параметров зерновой массы подключен к соединительной коробке 3, в которой размещается измерительный цифровой блок (на фиг. не показан). Все устанавливаемые в зерновую насыпь измерители 1 параметров зерновой массы соединены между собой параллельно шиной 4 и подключены к блоку 5 питания и компьютеру 6.

Измеритель 1 параметров зерновой массы представляет собой зонд длиной около 1 м. Корпус зонда состоит из двух продольных каналов: канала 7 и канала 8.

В каждом из каналов 7, 8 имеются верхняя перфорированная секция 9 и нижняя перфорированная секция 10. В верхней перфорированной секции 9 канала 7 установлены датчик 11 температуры и датчик 12 относительной влажности воздуха. В нижней перфорированной секции 10 канала 7 установлены датчик 13 температуры, датчик 14 относительной влажности воздуха и акустический датчик-анализатор 15 двигательной активности насекомых.

В нижней перфорированной секции 10 канала 8 установлен датчик 16 подсчета насекомых.

Система дистанционного контроля состояния зерна при хранении работает следующим образом.

Измерители 1 параметров устанавливают с помощью механизмов подъема 2 в зерновую насыпь таким образом, чтобы соединительная коробка 3 находилась над поверхностью зерна. Остальная часть зонда находится в зерновой массе. С помощью датчиков 11, 13 температуры, датчиков 12, 14 относительной влажности воздуха измеряют текущие показатели температуры и относительной влажности воздуха, с помощью акустического датчика-анализатора - показатели двигательной активности насекомых и передают их через измерительные цифровые блоки в соединительных коробках 3 на компьютер 6, на котором осуществляется отображение мгновенных значений измеряемых параметров.

Насекомые, проникающие через отверстия перфорированных секций 9, 10 канала 8, свободно падают по каналу вниз к датчику 16 подсчета насекомых, данные с которого поступают на компьютер 6. Измеряемые данные отображаются на компьютере 6 в виде численных значений и графиков.

Систему дистанционного контроля состояния зерна при хранении изготавливают следующим образом.

Соединительную коробку, измерители изготавливают из алюминия. В качестве датчиков температуры могут быть применены преобразователи температуры типа DS18S20 производства фирмы Dallas Semiconductor, США.

В качестве датчиков относительной влажности воздуха могут быть применены гигрометры типа HIH-4000-004 производства фирмы HONEYWELL, США.

Датчик подсчета насекомых может быть выполнен в виде инфракрасного открытого оптического канала щелевого типа, в котором используются ИК светодиод KM-4457F3C (производитель - фирма Kingbright) и ИК фототранзистор L-610MP4B17BD (производитель - фирма Kingbright).

Акустические измерения осуществляются с использованием активного микрофона ШОРОХ-8.

В электронной плате измерительного блока применены микроконтроллеры ATMega-8, интерфейсная микросхема ADM-485, стабилизаторы, вспомогательные элементы.

Таким образом, в предлагаемой системе для контроля состояния зерна при хранении по сравнению с прототипом осуществляется автоматический контроль с отображением на экране монитора характеристик зернового материала одновременно по температуре, влажности и наличию вредителей.

Система дистанционного контроля состояния зерна при хранении, включающая датчики температуры, датчики относительной влажности воздуха и датчик подсчета насекомых, отличающаяся тем, что она содержит измерители параметров зерновой массы, снабженные механизмами подъема и соединительными коробками с размещенными в них измерительными цифровыми блоками, соединенными между собой параллельно и подключенными к блоку питания и компьютеру, при этом каждый измеритель параметров зерновой массы представляет собой зонд, корпус которого состоит из двух продольных каналов с верхней и нижней перфорированными секциями, причем в одном канале в верхней перфорированной секции установлены датчик температуры и датчик относительной влажности воздуха, в нижней перфорированной секции упомянутого канала установлены датчик температуры, датчик относительной влажности воздуха и акустический датчик-анализатор двигательной активности насекомых, а в нижней перфорированной секции другого канала установлен датчик подсчета насекомых.

К числу основных причин снижения качества зерна и роста его потерь можно отнести нарушение технологий его послеуборочной обработки и хранения. В течение этого времени зерно постоянно подвергается опасностям, которые обусловлены активностью насекомых и плесени, миграцией влаги, а также развитием токсинов. Одними из основных параметров, которыми определяется состояние зерновой массы и происходящих в ней процессов, являются температура и влажность зерна.

Вентилирование – одно из основных условий сохранения качества зерна

Особое внимание следует обратить на то, что всхожесть семенного зерна теряется значительно быстрее, чем фуражного либо продовольственного. Учитывая, что изменение влажности является более технологически сложным и дорогостоящим процессом, нежели изменение температуры, чтобы снизить потери часто прибегают к вентилированию.

В застойных зонах температура зерна, как правило, выше, нежели в остальном зерне, поэтому в них контролировать температуру нужно обязательно. Чтобы эффективно управлять вентиляторами, стоит использовать термометры для измерения температуры воздуха окружающей среды и отработанного воздуха.

Для поддержания постоянной температуры применяют электроконтактный термометр ТПК, имеющий погружаемую нижнюю часть. Прибор действует в диапазоне от – 35 до + 350 градусов.

Когда появляются проблемы при хранении зерновой массы, в ее критической области всегда повышается температура. До появления потерь эти проблемы выявляют путём проведения мониторинга температуры зерна.

У термометра имеется вложенная стеклянная пластина молочного цвета, на которую нанесены две шкалы. Чтобы настроить термометр на заданную температуру, применяется верхняя шкала. Настраивают прибор, вращая магнитное приспособление, что позволяет установить на отметке задаваемой температуры конец вольфрамовой нити.

Отметим, что без вентилирования зерновой массы не удастся избежать её перегрузки из одного бункера в другой. А ведь при однократной перегрузке теряется порядка 0.5 процента зерна: часть потерь – незаметные внутренние повреждения, другая часть – дробленое зерно. Помимо этого, отсутствие вентилирования способствует износу оборудования.

Методы и приборы для контроля температуры зерна

Контролировать температуру зерна можно ручным, дистанционным методом, а также дистанционным методом с использованием централизованного пульта контроля. Каждый из них предусматривает применение различных приборов и устройств. Их выбор зависит от того, где будет использоваться техника: в лабораторных условиях либо на предприятиях пищевой промышленности.

При ручном управлении используются погружаемые в зерновую массу термоштанги. Их измерительный блок оснащен двумя цифровыми табло. Верхнее табло показывает температуру, которую измеряет датчик, расположенный в измерительной головке, а нижнее – температуру окружающей среды.

Зонд погружается в зерновую массу на пять минут, потом измерительный блок при помощи штекера подключается к зонду. Далее включается питание, и с цифровых индикаторов снимаются показания. Как правило, используя термоштанги, измеряют температуру при глубине зерновой насыпи до 3.5 метра.

Довольно часто применяют цифровую термоштангу ТЦ. Прибор состоит из самой штанги и рукояти с крышкой, которая с торца закрыта красным прозрачным светофильтром. У нижнего конца штанги расположен температурный датчик. Под крышкой рукояти находится электронный блок, имеющий трехразрядный цифровой индикатор и батарейный отсек с элементами питания.

Второй способ контроля температуры – дистанционный, предусматривающий наличие переносного измерительного прибора. В этом случае температура измеряется путем непосредственного подключения прибора к термоподвеске. Устанавливать термоподвески с термодатчиками лучше всего в бункерах, объем которых составляет 500 тонн и более. В бункерах, где нет подвесок, нужно устанавливать термометрические зонды.

Третий способ также является дистанционным, но при этом используется централизованный пульт температурного контроля. По причине низкой теплопроводности зерновой массы на ее отдельных участках накапливается тепло. Это провоцирует развитие процессов, которые приводят к качественным и количественным потерям продукта, возможному возгоранию и даже взрыву образующейся смеси пыли и газов. Периодичность температурного контроля хранящегося сухого зерна – один раз в две недели (не реже).

Технологии и оборудование

Сушильная печь

Самый распространённый метод анализа влажности зерна – сушильная печь (шкаф). По принципу действия и конструкции она очень напоминает промышленную хлебопекарную печь. Это обычный металлический корпус со встроенными спиралями, нагревающими воздух внутри печи. Нагретый воздух распределяется вентилятором по всему объёму сушильной камеры.

Что касается размеров сушильных печей, то они могут быть разными: есть портативные модели, которые применяются в лабораториях, и шкафы такой вместимости, что в них одновременно можно высушивать сотни образцов.

В сушильных печах влажность определяют, основываясь на принципе конвекционного нагревания. Воздух в них нагревается до температуры 103 – 107 градусов, и влага сначала начинает испаряться с верхних слоёв проб. Внутри проб образуется градиент влажности, который приводит к диффузии влаги на поверхность из более глубоких слоёв. Чтобы просушить пробы, которые подгорают при температуре 103 градуса, а также в целях сокращения времени, затрачиваемого на сушку, в ряде сушильных печей предусмотрена возможность создания вакуума. Проводимая в вакууме сушка позволяет быстро и осторожно высушивать теплочувствительную продукцию при низких температурах, поскольку понижение давления воздуха приводит к падению температуры кипения жидкости.

Сегодня активно используется сушильный шкаф модели СЭШ-3МУ. Принцип его действия основывается на равномерном высушивании проб воздушным потоком, создаваемым нагревательными элементами и центробежным вентилятором, а также вращающимся столом с пробами. Главное преимущество этого шкафа заключается в том, что при закладке в рабочей камере температура падает лишь на два градуса и всего через пару минут возобновляется. Поэтому перед закладкой нет необходимости прогревать шкаф до 140 градусов, что существенно упрощает работу лаборанта.

На предприятиях хлебопекарной, молочной, кондитерской и мясообрабатывающей промышленности и в лабораторных условиях в целях контроля влажности образцов сырья, полуфабрикатов, а также готовой продукции широко используется прибор Чижова. В основе принципа его работы лежит обезвоживание путем выпаривания образца продукта за счет его прогревания при необходимой температуре в течение заданного времени. Для обезвоживания используют специальные пакеты, при изготовлении которых применяют слабо приклеенную бумагу (ротаторную либо газетную).

Микроволновый влагомер

Осуществлять контроль влажности зерна, а также зерновых продуктов можно с помощью микроволновых влагомеров. Их наиболее заметное преимущество заключается в коротком времени проведения измерений (2 – 6 минут). Однако оно лучше проявляется при проведении тестирования пастообразных либо жидких проб. Если же материал содержит менее 4 процентов влаги, то метод микроволнового измерения влажности неприемлем.

Сердцем микроволнового влагомера является магнетрон. Генерируемые им электромагнитные волны поступают по волноводу в сушильную камеру, обычно имеющую кубическую форму. В более ранних моделях магнетрон соединялся с одной из сторон сушильной камеры, создавая неоднородное электромагнитное поле со сверхвысокой частотой. В результате этого с одной стороны пробы перегревались, а с другой нагревались слабо. Современные микроволновые влагомеры не имеют этого недостатка, поскольку оборудуются вращающейся тарелкой для помещения проб.

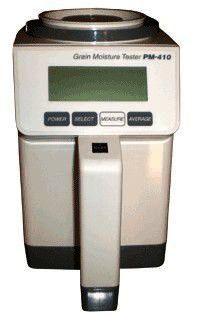

В настоящее время достаточно востребован экспресс-влагомер для зерна модели РМ-410(Aquasearch). Этот прибор очень точный, имеет значительное количество заложенных в память градуировок зерновых культур, а также большой набор функций, так:

- В его памяти может храниться до 99 калибровок различных зерновых культур;

- Его функционал дает возможность усреднения результатов проводимых измерений;

- Прибор позволяет автоматически вводить поправки по температуре;

- Есть возможность смещать градуировки (диапазон составляет от -6 до +6 процентов);

- К нему можно подключать принтер.

Инфракрасная спектроскопия

Влажность зерна можно контролировать, используя метод инфракрасной спектроскопии. Он основан на спектрах отражения и поглощения в инфракрасном диапазоне, которые различны для каждого вещества. Проба облучается монохроматическим светом, то есть, светом одной длины волны. Одну часть этого излучения поглощает материал пробы, другая же часть от поверхности пробы отражается. Чтобы количественно замерить отражённый пучок света и преобразовать его в электрический сигнал, применяется фотодатчик.

Значение показателя влажности может выводиться при помощи калибровочной кривой. Метод даёт оперативные результаты, на которые не влияют контактные явления на электродах, поэтому погрешность измерений сведена к минимуму. По этой причине метод инфракрасной спектроскопии часто применяют для проведения онлайнового мониторинга производственных процессов, к примеру, на конвейерных лентах.

Выводы

Качественная обработка и хранение зерна и зерновых продуктов невозможны без систематического контроля его температуры и влажности. Существует несколько методов, а также целый ряд приборов для определения данных параметров. Выбор метода и техники для контроля температуры и влажности зерна во многом зависит от того, где проводятся исследования: на производстве или в лабораторных условиях.

В последнее время в зернопроизводстве из-за нарушений технологии наряду с воз-росшими потерями существенно снизилось качество зерна.

В процессе послеуборочной обработки и хранения зерна оно постоянно подверга-ется опасностям, обусловленными миграцией влаги, активностью плесеней, насекомых и развитием микотоксинов.

Температура зерна наряду с его влажностью является одним из основных парамет-ров, определяющих состояние зернового материала и процессов происходящие в нем. Здесь следует особое внимание обратить на тот факт, что семенное зерно теряет всхожесть значительно раньше, чем продовольственное или фуражное зерно свои свойства. В большинстве хозяйств этот факт не принимается во внимание. Учитывая то обстоятельст-во, что изменить влажность зерна технологически намного сложнее и более дорогостоя-ще, чем температуру, в практике во избежание потерь прибегают к вентилированию. При этом применяют сравнительно дешевые устройства для вентилирования зерна.

В некоторых случаях, особенно в климатических зонах с повышенной влажностью и температурой воздуха применяют установки искусственного охлаждения зерна, которые позволяют получать воздух с низкой температурой и низкой относительной влажностью.

Почему необходимо уделять особое внимание температуре зерна? Осуществлять постоянный температурный контроль и мониторинг зерна необходимо по следующим причинам.

- Прохладное хранение зерна продлевает период его безопасного хранения. При котором, уменьшаются потери всхожести, сохраняются хлебопекарные качества, умень-шается развитие насекомых, микотоксинов и других вредителей.

- С понижением температуры зерна оно может храниться при более высокой влажности.

- Уменьшение температуры зерна снижает его равновесную влажность, что эф-фективно увеличивает длительность хранения.

- Высокие температуры теплоносителя (воздуха) в сушилках непрерывного дейст-вия дезинфицирую зерно. Если после такой сушки зерно естественно остывает, то оно интенсивно заражается вредителями и болезнями.

- При температуре превышающей 40ºC большинство насекомых погибает в тече-ние дня. Подавляющее большинство насекомых наиболее интенсивно развивается при температуре 25–33 ºC. Основная масса насекомых при температуре ниже 15 ºC. Однако каландрины (зерновые долгоносики) могут медленно развиваться при температуре 12 ºC.

- При температуре меньшей 5 ºC насекомые перестают питаться и медленно поги-бают. Количество клещей и грибов может увеличиваться (хотя очень медленно) при тем-пературе 5 ºC во влажном зерне.

- Наиболее вероятное образование микотоксинов происходит при температуре в диапазоне 15ºC и 25ºC.

При этом следует заметить, что при высоких температурах и высокой активности воды в зерне не только снижается его качество, но увеличивается его активность (дыха-ние) и теряется сухой вес (табл.1).

Таблица 1. Потеря сухого вещества (%) в пшенице в течение 160 часов

| Активность | Температура, ºC | ||||

| воды, аw | 15 | 20 | 25 | 30 | 35 |

| 0,80 | 0,007 | 0,020 | 0,039 | 0,061 | 0,133 |

| 0,85 | 0,018 | 0,027 | 0,130 | 0,161 | 0,372 |

| 0,90 | 0,085 | 0,226 | 0,436 | 0,347 | 0,774 |

| 0,95 | 0,517 | 0,762 | 1,210 | 1,187 | 1,239 |

*при выделенных значениях наблюдается появление плесени.

При появлении проблем хранения зерна независимо от их причин в критической об-ласти зерновой массы всегда происходит повышение температуры. Раннее выявление этих проблем, до появления потерь зерна, обычно осуществляют с системами мониторин-га температур зерна.

Активность плесеней. В каждой зерновой массе в некотором количестве присутст-вуют различные виды плесеней. Влага и температура стимулируют рост плесеней и при-водят к снижению качества хранимого зерна. Перегрузка зерна, как один из способов борьбы с плесенью, способствует образованию микротрещин на зерновках, которые в пятнадцать раз более подвержены поражению плесенью, чем здоровое зерно.

Насекомые. Жизнедеятельность насекомых всегда повышает температуру храни-мого зерна. Более теплая часть зерна (не средняя температура) может превратиться в очаг развития насекомых. Для уничтожения насекомых могут применяться фумиганты, при этом стоимость фумигантов может быть уменьшена путем тщательного мониторинга тем-пературы зерна. Плотность заражения насекомыми и их воспроизводство увеличиваются во влажном зерне. В процессе поедания зерновок насекомые выделяют все в больших ко-личествах тепло и выделяют энергию для постоянного увеличения их массы. Однако, практически все насекомые переходят в состояние покоя при сравнительно низких темпе-ратурах.

Миграция влаги. Даже если зерно в хранилище засыпано с однородной температу-рой и влажностью, холодные ночи и теплые дни могут привести к перемещению воздуха в зерновой массе. Эти конвекционные потоки переносят влагу, образуя зоны неоднородные по температуре и влажности. В областях с повышенной влажностью и температурой повышается дыхание, а, следовательно, и дополнительно выделяется тепло.

Комбинация факторов конвекционных потоков и дыхания зерна может привести к росту грибов, и обусловить серьезные потери, если зерно не подвергнуть вентилирова-нию, которое выравнивает влажность и температуру зерна.

В зависимости от конструктивных особенностей вентиляционных систем следует обращать внимание на вероятностные застойные зоны, появляющиеся из-за неравномер-ного распределения скоростей продувки зернового массива, естественных конвекционных потоков и других факторов (рис. 1).

Рис. 1. Вероятностные застойные зоны в хранилищах: а – напольном; б – бункер-ном.

Температура зерна в застойных зонах обычно выше, чем в остальном зерне, в связи с чем, контроль температуры в этих зонах должен проводиться в обязательном порядке.

Следует заметить, что без вентилирования зерна практически не удается избежать его перегрузки из бункера в бункер. В процессе однократной перегрузки теряется около полпроцента зерна вследствие невидимых внутренних повреждений, часть теряется в виде дробленого зерна, а также уменьшается ресурс эксплуатируемого зернового оборудования.

Измерение температуры зерна. Конструктивно контроль температуры зерна мо-жет осуществляться, различными способами.

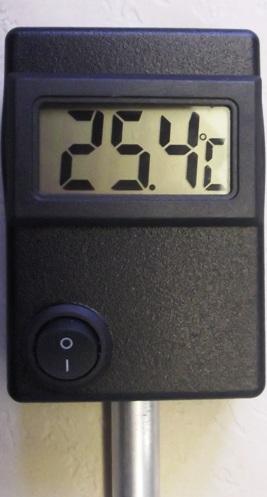

При ручном управлении применяют специально разработанные термоштанги, погру-жаемые в зерновую насыпь на глубину до 3,5 м (фото 1).

Фото 1. Общий вид термоштанги с цифровым электронным блоком.

Измерительный блок термоштанги имеет два цифровых табло, верхнее (оut) пока-зывает температуру, измеряемую датчиком, расположенным в измерительной головке, нижнее (in) показывает температуру окружающей среды (датчик расположен внутри из-мерительного блока)

Зонд погружается в зерно или другой измеряемый продукт и выдерживается в нем не менее 5 минут, затем с помощью штекера измерительный блок подключается к зонду. Включается питание и снимаются показания с цифровых индикаторов.

Термоштанги обычно позволяют проводить измерения температуры при глубине насыпи до 2,0 м и до 3,5 м соответственно.

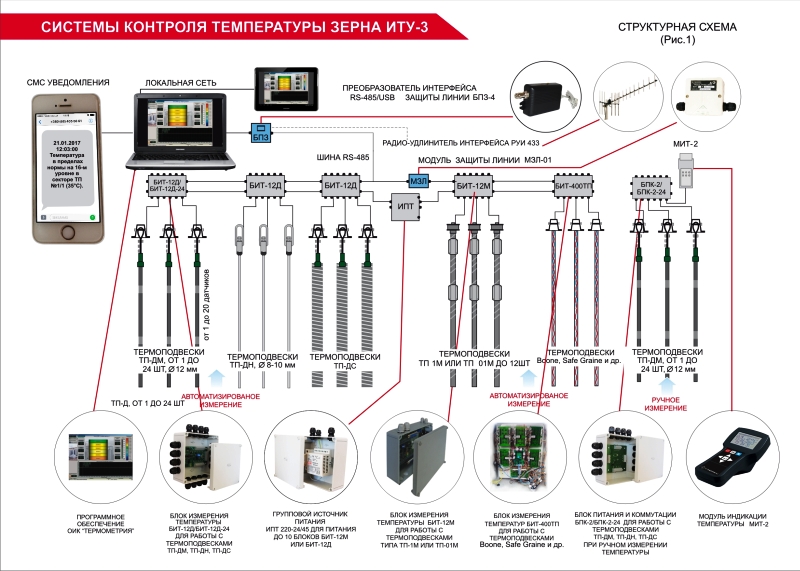

Второй способ является дистанционным - (типа ДКТЭ-2) с переносным измеритель-ным прибором, т.е. когда температуру измеряют непосредственным подключением при-бора к термоподвеске.

Термоподвески с термодатчиками рекомендуется в обязательном порядке устанавли-вать в бункерах объемом 500 т и больше. В бункерах без подвесок следует устанавливать термометрические зонды.

Качество контроля температуры зерна в хранилище и обнаружения очагового само-согревания оценивается по трем основном показателям:

- количество точек контроля в расчете на единицу объема продукта;

- точность измерения температуры непосредственно в контролируемых точках и пе-редачи этой информации пользователю,

- возможность накопления, хранения и анализа информации об изменении темпера-туры по объему хранилища и во времени.

Третий способ - дистанционный с использованием централизованного пульта кон-троля температуры.

Низкая теплопроводность зерновой массы способствует накоплению тепла в от-дельных ее участках и провоцирует спонтанное развитие процессов, приводящих к коли-чественным и качественным потерям продукта, к возможности загорания и взрыва обра-зующейся смеси газов и пыли.

Периодичность температурного контроля хранимого сухого зерна рекомендуется проводить не реже одного раза в две недели.

Для измерения температуры зерна в процессе сушки существует один из точных способов его определения путем отделения теплоносителя или воздуха от зерна (фото 2).

Фото 2. Измерение температуры зерна в процессе его сушки.

Пробу зерна извлекают из сушилки в отдельную емкость, после чего дают ей на протяжении нескольких минут отстояться с целью стабилизации ее влажности. При этом важно, чтобы образец был взят из наиболее горячих мест в сушилке. В шахтных сушилках наивысшую температуру зерно приобретает, после его прохождения нижней тепловой секции.

Применение систем контроля и мониторинга температуры зерна позволяет:

- получить точную информацию по температуре в различных точках зерновой на-сыпи, знание которой необходимо как для краткосрочного, так и для долгосрочного безо-пасного хранения зерна;

- прослеживать и накапливать значения динамики изменения температуры для точ-ной интерпретации любых изменений, происходящих в зерновой массе вентилирования, сушки и других обработок;

- получать информацию об отклике зерновой массы на изменение параметров вен-тиляции и сушки;

- предотвратить потерю энергии, а следовательно и средств из-за избыточной про-должительности работы вентиляционных систем и повысить эффективность их использо-вания;

- уменьшить количество перегрузок зерна из бункера в бункер или избежать их полностью;

- выявить появление и развитие плесени;

- определить активность насекомых;

- после проведения фумигации, системы контроля температуры зерна могут быть использованы для оценки результатов обработки.

Таким образом, контроль и мониторинг температуры зерна является наиболее де-шевым и оперативным способом определения технологически важных изменений в зерне и является неотъемлемой частью работ в процессе послеуборочной обработки и хранения зерна.

Даже если зерно хранится при холодных температурах, повышение температур в отдельных очагах представляет потенциальную опасность количественных и качествен-ных его потерь.

Успехов Вам и большого урожая!

Информация полезная для тех, кому актуальна тема хранения различных зерновых культур.

Чтобы избежать порчи зерна в больших ёмкостях, важно контролировать температуру по всей глубине загрузки, то есть на разных уровнях.

Серия датчиков температуры многоточечных EST производит измерения с точностью до ±0,5°С на всем диапазоне. Также в линейке существуют исполнения со встроенным уровнемером.

Термоподвески – это устройства для многоточечного измерения температуры сыпучих материалов, которые изготовлены специально для помощи в отслеживании параметров зерна в зернохранилище. Многоточечный измеритель температуры представляет собой трос, внутри которого расположены датчики на определённом расстоянии друг от друга.

Преобразователи температуры серии EST представлены 2-мя исполнениями, которые различаются набором функций:

Задачи, решаемые с помощью термоподвесок EST

Во время хранения зёрен различных культур происходят процессы дозревания, сопровождающиеся повышением температуры, что в свою очередь может привести к образованию плесени, гниению продукта, либо привлечь вредителей. Поэтому необходимо отслеживать температуру для предотвращения этих и других событий.

Для этого в силосы устанавливают многоточечные преобразователи температуры. Они отслеживают температуру не в одной точке, а сразу в нескольких по всей высоте ёмкости. Далее результаты измерения отправляются либо на пульт оператора, либо на ПЛК.

Также существуют модели, позволяющие сэкономить на монтаже других контрольных измерительных приборов. Это серия EST 120, в которой есть встроенный уровнемер. Данное решение полезно в таких хранилищах, где не предусмотрено место для дополнительного измерителя уровня. В том числе в бетонных силосах и бункерах, где монтаж дополнительных датчиков может навредить конструкции.

Датчики с помощью кабеля до 30 м при помощи максимум 30 точек по всей длине анализируют данные состояния зёрен на различных уровнях и предоставляют на ПЛК или пульт оператора по протоколу FineLink (EST 110) или по интерфейсу RS485.

Датчики с помощью кабеля до 30 м при помощи максимум 30 точек по всей длине анализируют данные состояния зёрен на различных уровнях и предоставляют на ПЛК или пульт оператора по протоколу FineLink (EST 110) или по интерфейсу RS485.

Достоинства и преимущества

- Предотвращение ухудшения качества зерна;

- Возможность коммуникации нескольких измерителей, как по проводной, так и по беспроводной сети;

- Точное определение температуры на разных уровнях силоса;

- Модельный ряд предусматривает совмещение термоподвески с уровнемером.

Принцип работы

Термоподвеска представляет собой экранированный кабельный зонд, внутри которого расположены термопары. У каждой термопары есть свой адрес, по которому можно определить температуру на каждом уровне. Датчики передают информацию о состоянии зерна на пульт управления либо по собственному протоколу FineLink (EST 110), либо по интерфейсу RS 485.

Что касается моделей со встроенным уровнемером, в них встроены сигнализаторы, которые определяют уровень заполнения силоса.

Оставляйте комментарии.

Подписывайтесь на наш канал, чтобы не пропускать новые публикации.

Читайте также: